Справочник сварщика. Сварка угольным электродом инвертором

Техника ручной дуговой сварки угольным и графитовым электродами

Ручная дуговая сварка может выполняться при помощи угольных электродов. Выполняется такая сварка дугой прямого действия. Иными словами, дуга возбуждается между металлом, который сваривается, и угольным стержнем, то есть, самим электродом. Для этого, пользуются угольными или графитовыми электродами. Такая сварка, где используются угольные электроды, характеризуется медленным расходом стержня электрода и его покрытия.

Сварка производиться под действием постоянного тока, причем прямой полярности, то есть когда минус находиться на электроде. Из-за того, что температура плавления и их кипения имеют лишь разницу в 400°С, то плавление таких электродов наблюдать практически не приходиться. Во время сварки с обратной полярностью, дуга горит достаточно не устойчиво, а шов при этом, очень плохо формируется, в результате чего происходит науглероживание металла, который наплавляется. В этот же период времени, угольный электрод сильно греется, в результате чего увеличивается его испарение.

Во время сварки угольными электродами, непосредственно, сам процесс сварки происходит без использования присадочного материала, или же с его применением. Присадочный материал можно предварительно уложить на разделочную поверхность кромок, при надобности.

Сварку без присадочного материала производить также не просто. Для этого, необходимо оплавить при помощи дуги, кромки обеих деталей. Однако такой процесс намного проще, в отличие с использованием присадочных материалов. Как правило, очень удобно выполнять сварку без присадочного материала, тонких листов и деталей. Скорость сварки в таких случаях (то есть, с использованием угольных электродов) гораздо выше, нежели скорость сварки деталей малой толщины (имеется в виду 1-3 мм) с использованием металлических электродов. Если же все-таки используется присадочный материал, то в зону сварки и дуги, он подается при помощи левого или правого способа. При выполнении стыковых или же угловых соединений, присадочный материал применяется с предварительной его укладкой, то есть до начала сварки.

Также, важной характеристикой во время сварки угольными электрода, является сварочный ток. Его величина подбирается в зависимости от того, насколько большая толщина металла, и какой вид сварного соединения используется. Диаметр же электрода выбирается в зависимости от того, насколько большая толщина свариваемых деталей. Увеличивать плотность тока можно лишь в случаях, когда используются графитовые электроды. На сегодняшний день, угольные электроды используются при сварке тонколистового металла лишь для исправления дефектов или других огрехов, возникающих при сварке.

www.vse-o-svarke.org

Сварка угольным электродом - Сварка металлов

Сварка угольным электродом

Сварка угольным электродом Категория:

Сварка металлов

Сварка угольным электродом

Сварка угольным электродом В настоящее время сварка угольной дугой имеет второстепенное значение по сравнению со сваркой плавящимся металлическим электродом. Однако сварка угольной дугой все же имеет промышленное применение. Дуга зажигается между угольным электродом и основным металлом (рис. 1). Обычно применяются постоянный ток и прямая полярность (минус на угольном электроде). Угольный электрод не плавится в дуге, его конец разогревается до очень высокой температуры, создающей мощную термоэлектронную эмиссию. Теплопроводность материала угольных электродов мала, потому возможно поддерживать высокую температуру катода и получать вполне устойчивую дугу уже при токах 3—5 а. Угольная дуга горит очень устойчиво и может вытягиваться до значительной длины (30—50 мм). Электрод сгорает медленно и не прилипает к основному металлу, поэтому работать угольной дугой сравнительно легко и необходимые навыки для выполнения простейших работ приобретаются быстро.

Вид угольной дуги и ее свойства резко изменяются при обратной полярности, когда угольный стержень становится анодом, а основной металл — катодом. Электрод на большом протяжении разогревается до очень высокой температуры; наблюдается усиленное испарение его материала; заостренный конец электрода притупляется и становится плоским. Дуга обратной полярности имеет повышенное напряжение, малоустойчива и не может быть растянута более чем на 10—12 мм при питании от нормальных сварочных генераторов. Дуга прямой полярности практически не науглероживает основной металл, содержание углерода в наплавленном металле даже уменьшается, т. е. происходит выгорание углерода.

Угольная дуга переменного тока, питающаяся от нормальных сварочных трансформаторов, недостаточно устойчива и на практике редко применяется. Угольная дуга легко отклоняется от нормального положения магнитными полями, потоками воздуха, вследствие неоднородности поверхности металла. Для стабилизации положения дуги иногда применяют вспомогательное продольное магнитное поле, создаваемое соленоидом, ось которого совпадает с осью электрода. Этот прием используется главным образом в автоматах.

Для стабилизации положения дуги иногда по линии сварки наносят пасту или порошкообразный флюс, содержащие хорошие ионизаторы дугового разряда; этот способ успешно применяется как при автоматической, так и при ручной сварке. Угольная дуга обладает меньшим тепловым к. п. д., чем дуга металлическая с плавящимся электродом.

Химический состав, структура и механические свойства металла, наплавленного угольной дугой при сварке низкоуглеродистой стали, существенно не отличаются от металла, наплавленного металлическим электродом с тонкой ионизирующей обмазкой. Качество наплавленного металла сможет быть улучшено применением специальных флюсов, наносимых на основной или присадочный металл, но этот метод еще мало разработан. Сварка уголь-ной дугой может быть выполнена с подачей присадочного металла в Дугу (в этом случае у сварщика заняты обе руки) или же без подачи присадочного металла в дугу (у сварщика занята только одна рука). В обоих случаях сварщик работает в шлеме-маске.

Занятость обеих рук в процессе сварки создает неудобства Для сварщика и снижает производительность труда. Поэтому угольная дуга применяется почти исключительно в тех случаях, когда можно обойтись бен подачи присадочного металла в дугу. Это возможно при образовании шва за счет расплавления кромок основного металла или же при помещении присадочного металла на кромки шва до сварки. В этом случае при сварке стали малых толщин (1—3 мм) сварщики достигают рекордной для ручной сварки производительности труда — до 50—70 м/ч сварного шва (рис. 1).

Для сварки угольной дугой применяются электроды из электротехнического угля и из синтетического графита. Нормальные электроды имеют форму стержней круглого сечения диаметром 6—25 мм и длиной 200—300 мм с концом, заточенным на конус. Графитные электроды во всех отношениях лучше угольных, и их следует предпочитать. Для угольных или графитных электродов требуются специальные держатели.

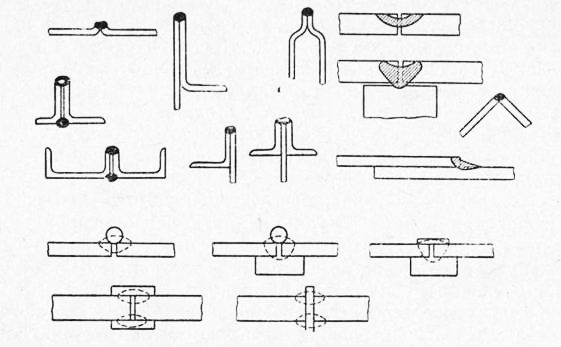

Рис. 1. Формы соединений для сварки угольной дугой

Материал электрода расходуется на испарение и сгорает под действием кислорода воздуха; сгорание идет на довольно значительной длине разогретого электрода. Примерные максимально допустимые токи для графитных электродов хорошего качества даны ниже.

Напряжение дуги 25—35 в. Небольшие изменения длины дуги не оказывают заметного влияния на качество сварки. Угольный электрод сгорает довольно медленно, не более 5 мм1мин\ дуга весьма устойчива, поэтому сварка угольным электродом очень удобна для механизации процесса. Ток к электроду подводится скользящим контактом; электрод проходит по оси соленоида, создающего магнитное поле, параллельное оси электрода. Магнитное поле обжимает дугу, уменьшает диаметр столба дуги, делает ее более жесткой и устраняет ее отклонения. Для защиты наплавленного металла применяются защитные флюсы в форме шнура, скрученного из бумаги и пропитанного растворами различных солей, или в форме пасты, в форме порошка, наносимых на металл до сварки. Шнур непрерывно подается в дугу. В автоматах часто применяется непрерывная подача присадочной проволоки в дугу. В полуавтоматах подача электрода чаще производится периодически вручную, механизируется же перемещение дуги по линии сварки.

Институт электросварки им. Е. О. Патона успешно применил углекислый газ С02 для защиты угольной дуги. Полученные удовлетворительные результаты могут быть объяснены образованием окиси углерода СО при взаимодействии углекислого газа с твердым углеродом. Окись углерода является весьма эффективным защитным газом, — она не растворима в металле, восстанавливает окислы и не влияет на углерод,‘содержащийся в металле. Достаточно небольшого содержания СО в газовой смеси, чтобы заметно улучшить качество наплавленного металла. Угольный электрод можно применять для сварки стали, чугуна, алюминия, меди, бронзы и других металлов.

Угольный электрод успешно используется для наплавки порошкообразных твердых сплавов. Он может найти применение для некоторых случаев пайки, резки, термообработки металлов.

Читать далее:

Сварка вольфрамовым электродом

Статьи по теме:

pereosnastka.ru

СВАРКА УГОЛЬНЫМ ЭЛЕКТРОДОМ

СВАРКА, РЕЗКА И ПАЙКА МЕТАЛЛОВ

| Направление сварки |

| Фиг. 77. Сварка угольной дугой. |

Сварка угольным электродом или угольной дугой, или же дуговая сварка по способу Бенардоса является старейшим способом дуговой сварки, изобретенным почти 70 лет назад. В настоящее время сварка угольной дугой имеет второстепенное значение по сравнению со сваркой металлическим электродом. Однако сварка угольной дугой всё же имеет достаточно серьёзное промышленное применение. Дуга зажигается между угольным электродом и основным металлом (фиг. 77). Обычно применяется постоянный ток и нормальная полярность (минус на угольном электроде). Угольный электрод не плавится в дуге, его конец разогревается до очень высокой температуры, создающей мощную термоэлектродную эмиссию. Теплопроводность материала угольных электродов мала, потому возможно поддерживать высокую температуру катода и получать вполне устойчивую дугу уже при токах 3—5 а. Угольная дуга горит очень устойчиво и может вытягиваться до значительной длины в 30—50 мм. Электрод сгорает медленно и не прилипает к основному металлу, поэтому работать угольной дугой сравнительно легко и необходимые навыки для выполнения простейших работ приобретаются быстро.

Вид угольной дуги и её свойства резко изменяются при обратной полярности, когда угольный стержень становится анодом, а

основной металл катодом. Электрод на большом протяжении раЗО - гревается до очень высокой температуры, наблюдается усиленное испарение его материала, заострённый конец электрода притупляется и становится плоским. Дуга обратной полярности имеет повышенное напряжение, мало устойчива и не может быть растянута более чем на 1(3—12 мм при питании от нормальных сварочных генераторов. Дуг'а прямой полярности практически не науглероживает основной металл, содержание углерода в наплавленном металле даже т. е. ъът<г>у>а%'ле xvлеу.'гуУ-•

Дуга обратной полярности, наоборот, интенсивно науглероживает' расплавленный металл, доводя содержание углерода при сварке - малоуглеродистой стали до 0,8—1%. Науглероживающее действие - угольной дуги обратной полярности ещё не нашло надлежащего производственного применения.

Угольная дуга переменного тока, питающаяся от нормальных сварочных трансформаторов, недостаточно устойчива и на практике - редко применяется. Угольная дуга легко отклоняется от нормального положения магнитными полями, потоками воздуха, неоднородностью поверхности металла. Для стабилизации положения дУгИ иногда применяет вспомогательное продольное магнитное поле, создаваемое соленоидом, ось которого совпадает с осью электрода. Этот приём используется главным образом в угольных: автоматах.

Второй способ стабилизации положения дуги заключается в тбм> что по линии сварки наносят пасту или порошкообразный флі°су содержащие хорошие ионизаторы дугового разряда; этот спосоо успешно применяется как при автоматической, так и при ручной сварке. Угольная дуга обладает меньшим тепловым к. п. д., чем дуга металлическая.

Химический состав, структура и механические свойства металла, наплавленного угольной дугой при сварке малоуглеродистой стали, существенно не отличаются от металла, наплавленного металлическим электродом с тонкой ионизирующей обмазкой. Качество Наплавленного металла может быть улучшено применением специальных флюсов, наносимых на основной или присадочный металл, но этот метод ещё мало разработан. Сварка угольной дугой молсет быть выполнена с подачей присадочного металла в дугу (в этом случае у сварщика заняты обе руки) или же без подачи присадочного металла в дугу (у сварщика занята только одна рука)• В обоих случаях предполагается, что сварщик работает в шлеме- маске.

Занятость обеих рук в процессе сварки создаёт неудобства для сварщика и снижает производительность труда. Поэтому угольная дуга применяется почти исключительно в тех случаях, где можно обойтись без подачи присадочного металла в дугу. Это возможно при образовании шва за счёт расплавления кромок основного металла или же при помещении присадочного металла на кромки шва до сварки. В этом случае на малых толщинах стали (1—3 мм) сварщики достигают рекордной для ручной сварки производитедь -

ности до 50—70 м/час сварного шва. На фиг. 78, о и б показаны примеры сварных соединений, удобно выполняемых угольной дугой.

Для свйрки угольной дугой применяются электроды из аморфного электротехнического угля и из синтетического графита. Нормальные электроды имеют форму стержней круглого сечения диа-

а

А[

JL

I—B-J

| Фиг. 78. Формы соединений для сварки угольной дугой. |

метром 6—25 мм и длиной 200—300 мм с концом, заточенным на конус. Графитные электроды во всех отношениях лучше угольных и их следует предпочитать во всех случаях. Основные преимущества графитных стержней: высокая электропроводность и высокая стойкость против окисления на воздухе при высоких температурах, что заметно снижает расход графитных электродов при сварке. Для угольных или графитных электродов требуются специальные держатели.

Иногда для целей сварки используют пламя угольной дуги косвенного действия, горящей между двумя или несколькими электродами; основной металл в сварочную цепь при этом не включается.

Держатель (горелка) для работы дугой косвенного действия показан на фиг. 79. Дуга отклоняется, и пламя в виде острого языка выдувается вперёд собственным магнитным полем сварочного контура, образованного электродами. При достаточной силе тока можно получить пламя длиной 100—150 мм в виде более или менее острого языка. Пламя имеет различную температуру по оси, понижающуюся от 5000—6000° в столбе до 900—1000° в конце факела пламени. По действию на металл косвенная дуга сходна с действием пламени газовой сварочной горелки. Передача тепла металлу от пламени дуги косвенного действия і производится конвекцией и излучением. От-' дача энергии заряженными частицами на

поверхности металла, ф1)г ^ дерЖатедЬ для сварки дугой косвенного столь характерная для действия,

дуги прямого действия,

здесь не имеет существенного значения. Передача тепла от пламени идёт сравнительно медленно, с низким к. п. д., нагрев получается мягким и постепенным. Технологически дуга косвенного действия в нормальных случаях не конкурирует с дугой прямого действия, скорее она может конкурировать с газовой горелкой. Дугой косвенного действия иногда возможно выполнить работы, трудные для дуги прямого действия, например сварку легкоплавких металлов малых толщин, пайку твёрдыми припоями, нагрев металла без расплавления и т. д. Поскольку объект сварки не включается в электрическую цепь, возможно нагревать и сваривать изолирующие материалы: стекло, кварц, керамику и т. д. Нормально для косвенной дуги применяется питание переменным током, обеспечивающим равномерное обгорание обоих электродов.

Не очень большую по объёму применения, но важную по значению отрасль сварочной техники образуют методы огневой резки металла под водой. Возможности выполнения человеком под водой различных технических работ пока весьма …

Обычная кислородная резка, когда режущая струя направлена приблизительно нормально к поверхности металла, прорезает всю толщину металла и имеет целью отделить или отрезать часть металла, может быть названа разделительной резкой. Возможен …

Для кислородных резаков обычного устройства можно считать нормальными толщины разрезаемой стали до 200—300 мм, как не вызывающие особых затруднений и не требующие особых специальных приёмов резки. Толщины свыше указанных считаются …

msd.com.ua

- Расход электродов

- Электроды для точечной сварки

- Норма расхода электродов

- Плавящимся электродом сварка

- Электроды постоянного тока

- Как варить алюминий электродом

- Сварка угольным электродом в домашних условиях

- Сколько в пачке электродов

- Сварка нержавейки электродом в домашних условиях инвертором

- Электроды для постоянного тока

- Расход электродов на 1 метр шва таблица