Сварка неплавящимся электродом - WeldElec.com. Сварка неплавящимся электродом

Сварка неплавящимся электродом

Московский государственный технический университет им. Н.Э. Баумана

Калужский Филиал

Научно исследовательская работа студента

по теме:

Сварка неплавящимся электродом

Техника сварки неплавящимся электродом

В настоящее время сварка угольным электродом находит ограниченное применение. В качестве защитного газа в этом случае используют углекислый газ. Хорошие результаты достигаются при автоматической сварке оплавлением отбортованных кромок при изготовлении канистр на специальных установках. Это объясняется образованием окиси углерода (СО) при взаимодействии углекислого газа с твердым углеродом. Окись углерода - эффективный защитный газ, так как он не растворяется в металле и, восстанавливая окислы, улучшает качество металла шва. Следует помнить, что окись углерода очень токсична.

При применении вольфрамового электрода в качестве защитных используют инертные газы или их смеси и постоянный или переменный ток. Лучшие результаты при сварке большинства металлов дает применение электродов не из чистого вольфрама, а торированных, иттрированных или латтанированных. Добавка в вольфрам при изготовлении электродов 1,5-2% окислов иттрия и лантана повышает их стойкость и допускает применение повышенных на 15% сварочных токов. Перед сваркой рабочий конец электрода обычно затачивают на конус с углом 60° на длине двух-трех диаметров. Форма заточки электрода влияет на форму и размеры шва. С уменьшением угла заточки и диаметра притупления в некоторых пределах глубина проплавления возрастает.

Технологические свойства дуги в значительной мере определяются родом и полярностью сварочного тока. При прямой полярности па изделии выделяется до 70% теплоты дуги, что обеспечивает глубокое проплавление основного металла. При обратной полярности напряжение дуги выше, чем при прямой полярности. На аноде - электроде выделяется большое количество энергии, что приводит к значительному его разогреву и возможному оплавлению рабочего конца. Ввиду этого допустимые плотности сварочного тока понижены (табл. 1).

При использовании переменного тока полярность электрода и изделия меняется с частотой тока. Поэтому количество теплоты, выделяющейся на электроде и изделии, примерно одинаково. Электропроводность дуги различна в различные полупериоды полярности переменного тока. Она выше в те полупериоды, когда катод на электроде (прямая полярность} и дуговой разряд происходит в основном за счет термоионной эмиссии ввиду высокой температуры плавления и относительно низкой теплопроводности вольфрама. В полупериоды, когда катод на изделии, электропроводность дуги ниже, напряжение, требуемое для возбуждения дуги, выше, поэтому ее возбуждение происходит с некоторым опозданием.Интересной разновидностью применения вольфрамового электрода является сварка погруженной дугой, при которой используют электрод повышенного диаметра и повышенный сварочный ток. Соединение собирают встык без разделки кромок, бея зазора. При увеличении подачи защитного газа 1 через сопло до 40-50 л/мин дуга обжимается газом, что повышает ее температуру. Как и в плазмотронах, проходящий через дугу газ, нагреваясь, увеличивает свой объем и приобретает свойства плазмы. Давление защитного газа и дуги 2, вытесняя расплавленный металл 4 из-под

дуги, способствует ее углублению в основной металл 3.Таким образом, дуга горит в образовавшейся металле полости. Это позволяет опустить электрод так, чтобы дуга горела ниже поверхности металла (погруженная в металл дуга). Образующаяся ванна расплавленного металла при кристаллизации образует шов. Этим способом можно сваривать титан, алюминий, высоколегированные стали и другие металлы толщиной до 36 мм с двух сторон (чем меньше плотность свариваемого металла, тем больше толщина). Шов при этом имеет специфическую бочкообразную форму, определяемую тем, что дуга горит ниже верхней плоскости металла.

Сварку погруженной дугой можно осуществлять и в вертикальном положении на подъем. В этом случае расплавленный металл сварочной ванны, стекая вниз, удерживается кристаллизатором (медным охлаждаемым водой кокилем), который и формирует принудительно шов. Сварка возможна с одной стороны с неполным прославлением или за два прохода с двух сторон с неполным проплавлением в каждый проход. При сварке погруженной дугой применяют входные и выходные планки для вывода дефектных начального (неполный провар) и коночного (усадочная раковина) участков шва.

Другой разновидностью сварки вольфрамовым электродом является сварка полым вольфрамовым электродом в вакууме. Возбуждение и поддержание дуги в вакууме 10"3 мм рт. ст. представляет определенные трудности, так как тлеющий разряд переходит на стенки камеры. Подача в рассматриваемом способе сварки дозируемого количества газа в полость электрода стабилизирует катодное пятно на внутренней поверхности электрода. Перемещение катода по внутренней полости вызывает разогрев электрода до яркого свечения. При силах тока свыше 50 Л дуга представляет собой голубоватый разряд, цилиндрический по форме па всей длине дуги.

Можно предполагать, что газ, подаваемый в полость электрода, ионизируясь, приобретает свойства плазмы. Количество газа, подаваемое в полость электрода, должно обеспечивать давление газа в камере меньше 50 мм рт. ст. При больших давлениях катодное пятно выходит на торец электрода и хаотически перемещается по нему. Давление в камере 10~а - 10~4 мм рт. ст. при расходе газа 0,01-0,1 л/мин создает наилучшие условия повышения концентрации дугового разряда, Применение подобного способа сварки имеет определенные металлургические преимущества, так как способствует удалению газон из расплавленного металла и уменьшает угар легирующих элементов. Этим способом можно сваривать различные металлы

и сплавы толщиной до 15 мм.В последние годы для сварки тонколистового металла находит применение импульсная дуга. Основной метал л расплавляется дугой, горящей периодически отдельными импульсами постоянного тока с определенными интервалами во времени. При большом перерыве в горении дуги дуговой промежуток деионизируется, что приводит к затруднению в повторном возбуждении дуги. Для устранения этого недостатка постоянно поддерживается вторая, обычно маломощная дежурная дуга от самостоятельного источника питания. На эту дугу и накладывается основная импульсная дуга. Дежурная дуга, постоянно поддерживая термоэлектронную эмиссию с электрода, обеспечивает стабильное возникновение основной сварочной дуги.

Шов в этом случае состоит из отдельных перекрывающих друг друга точек. Величина перекрытия зависит от металла и его толщины, силы сварочного тока и тока дежурной дуги, скорости сварки и т.д. С увеличением силы тока и длительности его импульса ширина шва и глубина проплавления увеличиваются. Размеры шва в большей степени зависят от силы тока, чем от длительности его импульса. Благоприятная форма отдельных точек, близкая к кругу, уменьшает возможность вытекания расплавленного металла из сварочной ванны (прожога). Поэтому сварку легко выполнять па весу без подкладок при хорошем качестве, но всех пространственных положениях.

Представляет определенный интерес использование внешнего магнитного поля для отклонения или перемещения непрерывно горящей дуги. Внешнее переменное или постоянное магнитное поле, параллельное или перпендикулярное к направлению сварки, создается П-образными электромагнитами. При использовании постоянного магнитного поля дугу можно отклонить в любую сторону относительно направления сварки. При отклонении дуги в сторону направления сварки (магнитное поле также параллельно направлению сварки) наблюдается такой же эффект, как и при сварке наклонным электродом - углом вперед. В этом случае уменьшается глубина проплавления. При отклонении дуги в обратном направлении наблюдается увеличение глубины проплавления, как при сварке с наклоном электрода углом назад.Колебания, сообщаемые расплавленному металлу сварочной ванны, изменяют характер его кристаллизации и способствуют измельчению зерна. В результате улучшаются свойства наплавленного металла. Поэтому этот способ используют при сварке металлов, характеризующихся крупнозернистым строением металла шва, таких как алюминий, медь, титан и их сплавы. Имеется положительный опыт использования способа и при сварке высокопрочных сталей и сплавов.

mirznanii.com

Сварка неплавящимся электродом Википедия

Дуговая сварка неплавящимся электродом в защитной атмосфере инертного газа является методом дуговой сварки плавлением, который используется в основном для сварки алюминия, магния и их сплавов, нержавеющей стали, никеля, меди, бронзы, титана, циркония и других неферромагнитных металлов. Техника сварки похожа на газовую (автогенную) сварку, следовательно, требует высококвалифицированного сварщика. Применением данного технологического процесса можно получить сварные швы высокого качества. Однако показатели производительности при использовании этого метода — для ручной сварки, оказываются весьма низкими и не могут соперничать со сваркой плавящимся электродом в атмосфере защитного газа, особенно с применением сварочных полуавтоматов / роботов.

Одним из главных преимуществ данной технологии является возможность сварки самых разнообразных материалов, таких как низкоуглеродистые и высоколегированные стали и мартенситных сталей, но наиболее ценным — возможность качественной сварки сплавов алюминия и магния, и помимо этого — таких металлов и сплавов, как титан , цирконий, молибден , никель, медь, бронза, латунь. Метод с успехом используется также и для сварки различных материалов друг с другом, например,углеродистых сталей и нержавеющих сталей , меди с латунью и др. Недостаток здесь только один: при сварке углеродистых сталей имеется повышенный риск образования пор в сварных швах.[1][2][3]

Способ характеризуется двумя аспектами. Первый заключается в использовании неплавящихся вольфрамовых электродов, изготавливающимися из чистого вольфрама или же вольфрам добавляют в выбранный сплав. Во-вторых, использование инертных газов, которые защищают как сварочную ванну, так и собственно электрод. В некоторых случаях, кроме аргона или гелия используется м водород или азот.

Оригинальное название метода происходит от гелия, используемого при первых опытах сварки при помощи этого метода.

В Европе метод часто сокращенно зовётся TIG или WIG. WIG происходит от немецкого Wolfram-Inertgasschweißen.TIG является альтернативной аббревиатурой, применяемой в англоговорящих странах, где Т обозначает 'вольфрам' (tungsten — англ. tungsten — Вольфрам). А в США обычно обозначается GTAW — аббревиатура от Gas Tungsten Arc Welding. В США — применяется стандарт AWS D10.11M/D10.11. [4]

Нумерация метода в соответствии с ISO — 4063.

История[ | код]

Первые годы после открытия дугового электрического разряда Гэмфри Дэви[5] в 1800 году и электрической дуги Василием Петровым в 1802, технология дуговой сварки развивалась медленно.

Идею сварки неплавящимся электродом в среде защитного газа выдвинул только в 1890 г Чарльз Л. Коффин[en], получив на него патент США 419032

Но даже и в начале XX столетия сварка неферромагнитных материалов, таких, как алюминий и магний, вызывала значительные трудности ввиду того, что эти металлы быстро вступают в реакцию с воздухом, при том образуя поры и примеси в сварных соединениях, резко ухудшающие их качество.[6]

Производство качественной сварки стали и других металлов требует в процессе сварки удаления водорода, азота и кислорода из расплава, и, таким образом, предотвращаения образования нежелательных пузырьков или пор. Дл

ru-wiki.ru

Сварка неплавящимся электродом - WeldElec.com

Главная страница » Сварка неплавящимся электродом

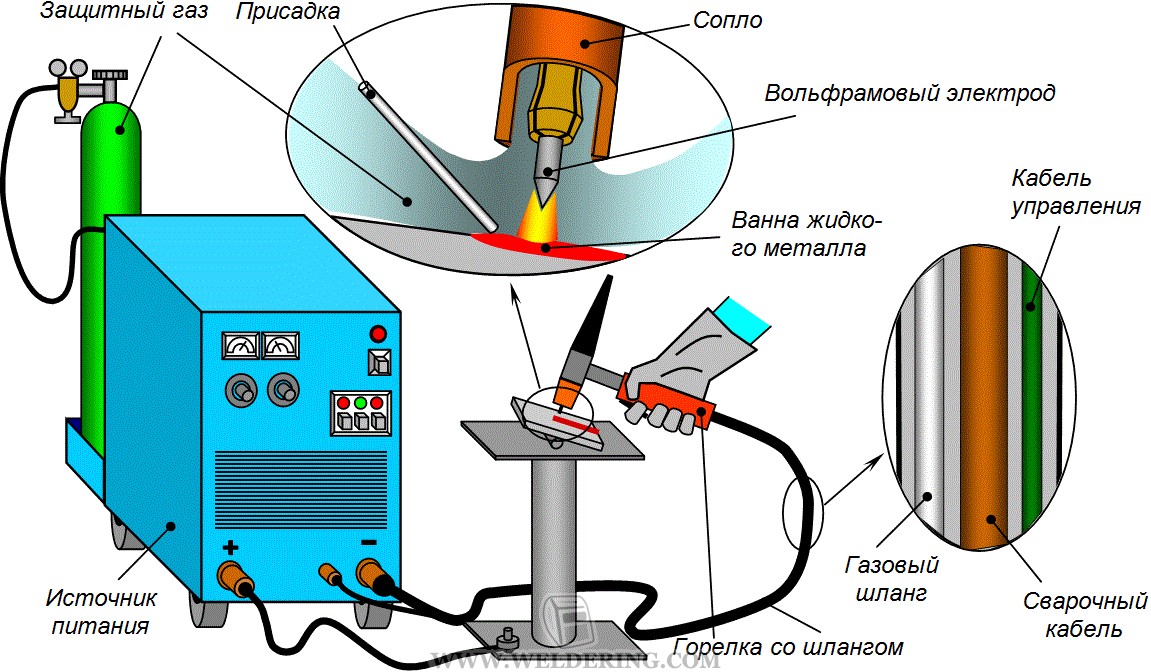

При ручной дуговой сварке неплавящимся электродом процесс происходит в среде инертного защитного газа, чаще всего аргона, поэтому такой процесс часто называют — «аргонодуговая сварка» или АДС.

Материал для неплавящихся электродов

- Для неплавящихся электродов в качестве материала чаще всего используется вольфрам. Вольфрамовые электроды применяются для ручной, полуавтоматической и автоматической дуговой сварки в защищенной атмосфере.

- Неплавящиеся электроды могут также изготавливаться из графита, угля, гафния и циркония.

- Угольные и графитовые электроды в последнее время находят ограниченное применение и, как правило, используются при изготовлении деталей неответственного назначения.

- Электроды из гафния и циркония используются при сварочных работах в кислотосодержащих средах.

Применение сварки неплавящимся электродом

- Сварка неплавящимся электродом применяется при сваривании изделий из алюминиевых, титановых и магниевых сплавов, стальных труб, теплообменников, сосудов высокого давления, изделий для пищевой промышленности и пр. Так как этим методом можно сваривать мелкие детали, дуговая сварка АДС используется в электронной промышленности.

- Метод сварки вольфрамовым электродом внедрен был еще в прошлом столетии в 40-х годах для сваривания алюминиевых и магниевых сплавов. Помимо цветных металлов метод АДС используется широко для сваривания нержавеющих сталей, а также и для низколегированных или углеродистых сталей. Сварка неплавящимся электродом применяется в основном при сваривании тонкостенных изделий (до 6 мм, обычно).

- Электрическая дуга при АДС процессе используется для нагревания с последующим расплавлением металла в зоне сварки. Поступающий из газового сопла защитный газ, защищает электрод и сварочную ванну. Выполненный из тугоплавкого материала электрод, расположен по центру газового сопла и не плавится. В зону сварки извне подается присадочный материал, обычно вручную или автоматически.

Аргонодуговая сварка отличается высоким качеством сварного шва, отсутствием брызг и практически отсутствием шлака. Этот метод является очень универсальным.

Поиск по сайту

Марки

МаркиВыберите рубрику48Н48ХНCapillaCastolinGeKaKiswelKOBATEKNobitecPhoenixQUATTRO ELEMENTIUTPWearshieldZELLERАНВАНЖРАНОАНПАНЦВИВСНВСФВСЦЗИОИТСКТИЛЭЗМРМТГНИАТНИИОЗАОЗАНАОЗБОЗИОЗЛОЗНОЗРОЗСОЗЧОЗШОК ОК 46ПрочиеРОТЭКССЛТТМЛТМУУОНИУПЦЛЦНЦТЦУЭАСвежие записи

© 2012-2018 Информация на сайте носит справочный характер и не является публичной офертой // Вверхweldelec.com

Сварка плавящимся электродом

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

При сварке плавящимся электродом в защитных газах (СПЭЗГ) дуговой разряд существует между кондом непрерывно расплавляемой проволоки и изделием. Проволока подается в зону дуги с помощью механизма со скоростью, разной средней скорости ее плавления; этим поддерживается постоянство средней длины дугового промежутка. Расплавленный металл электродной проволоки переходит в сварочную ванну и таким образом участвует в формировании шва.

Преимущества плавящегося электрода при сварке в защитных газах следующие:

— высокая плотность мощности, обеспечивающая относительно узкую зону термического влияния;— возможность металлургического воздействия на металл шва за счет регулирования состава проволоки и защитного газа;— широкие возможности механизации и автоматизации процесса сварки;— высокая производительность сварочного процесса.

При СПЭЗГ можно выделить три основные разновидности процесса дуговой сварки: сварку короткой дугой; сварку длинной дугой; процесс с периодическими перерывами в горении дуги.

Сварка короткой дугой является естественным импульсным процессом и осуществляется с постоянной скоростью подачи электрода. Особенностью этого процесса являются частые периодические замыкания дугового промежутка (до 150—300 замыканий в секунду), что определяется такими факторами, как: напряжение между электродами, скорость подачи и диаметр электрода, индуктивность сварочной цепи, свойства защитной среды.

При сварке короткой дугой имеет место в основном мелкокапельный перенос электродного металла с частотой, равной частоте коротких замыканий.

Сварка короткой дугой обладает рядом технологических преимуществ: возможность осуществления процесса при низких значениях тока и, как следствие, сварка во всех пространственных положениях; высокая стабильность процесса и малые потери металла на разбрызгивание при оптимальных электрических параметрах сварочной цепи.

Сварка длинной дугой — это процесс с редкими случайными замыканиями дугового промежутка (3—10 замыканий в секунду). В зависимости от режима сварки, защитного газа и применяемых сварочных материалов наблюдаются разные формы переноса металла: крупнокапельный, мелкокапельный, струйный и струйно-вращательный.

При крупнокапельном переносе капля сравнительно большого размера образуется на электроде постепенно и долго удерживается на нем. Основными силами, ответственными за крупнокапельный перенос, являются сила тяжести и сила поверхностного натяжения.

При взаимодействии жидкого металла капли с защитными газами поверхностное натяжение существенно изменяется. Азот повышает поверхностное натяжение, а кислород — снижает. С повышением температуры поверхностное натяжение уменьшается. С увеличением сварочного тока уменьшается роль силы тяжести в формировании капли и растет сжимающее действие электромагнитных сил, способствующих отделению капли от конца электрода. Благодаря этому по мере увеличения тока уменьшается размер капель электродного металла, изменяется характер переноса металла от крупнокапельного к мелкокапельному, а затем при определенном значении тока, называемом критическим, к струйному. Струйный процесс отличается высокой стабильностью размеров капель и мелким разбрызгиванием.

Определенным недостатком сварки плавящимся электродом в Аr или смеси Аr—Не является сложность поддержания стабильности струйного переноса из-за высокого поверхностного натяжения жидкого металла в среде инертного газа. Для повышения стабильности сварки, улучшения процесса переноса электродного металла и формирования швов к аргону добавляют окислительные газы: 1—5 % O2 или 5—25 % СO2. Диапазон токов при стабильном ведении процесса сварки расширяется. Обеспечиваются лучшее формирование металла шва и меньшее разбрызгивание, лучшая форма провара по сравнению со сваркой в чистом аргоне. Благодаря перечисленным преимуществам сварка плавящимся электродом в смеси Аг— O2, Аr—СO2, Аr—СO2—O2 широко применяется на практике.

Процесс с периодическими перерывами в горении дуги — это процесс с прерывистым током. Управляемый процесс с принудительными перерывами в горении дуги обеспечивает надежный разрыв перемычки между электродом и сварочной ванной, и заданное время горения дуги после короткого замыкания может найти практическое применение для сварки малых толщин.

Значительная часть тепловой энергии переносится в свариваемый металл электродным металлом.

Сварку плавящимся электродом обычно выполняют на токе обратной полярности. При прямой полярности скорость расплавления металла в 1,4—1,6 раза выше, чем при обратной, однако дуга горит менее стабильно, с интенсивным разбрызгиванием.

Вылет электрода благодаря высокой плотности тока оказывает существенное влияние как на энергетический баланс при сварке, так и на стабильность процесса. К примеру, оптимальные величины вылета стального электрода (ВЭ) следующие:

Оборудование для СПЭЗГ. При полуавтоматической сварке, когда возможны значительные изменения вылета электрода, следует применять источники питания с жесткой внешней характеристикой. При автоматической сварке, когда вылет электрода изменяется мало, можно применять источники с жесткой и пологопадающей характеристиками.

Механизированная сварка осуществляется сварочными автоматами и полуавтоматами, обеспечивающими автоматическую подачу электродной проволоки и других сварочных материалов в зону плавления. При полуавтоматической сварке перемещение дуги вдоль свариваемого изделия осуществляется сварщиком вручную. Полуавтоматы состоят из: горелки или комплекса горелок со шлангами; механизма подачи электродной проволоки; кассеты катушки для электродной проволоки; шкафа или блока управления; провода сварочной цепи и цепей управления; аппаратуры для регулирования и измерения параметров газа и шлангов для газа; источника питания.

Техника сварки. К основным параметрам режима сварки плавящимся электродом относятся ток, полярность, напряжение дуги, диаметр и скорость подачи электродной проволоки, расход и состав защитного газа, вылет электрода, скорость сварки.

Сварочный ток, определяющий размеры шва и производительность процесса, зависит от диаметра и состава проволоки и устанавливается в соответствии со скоростью ее подачи (рис. 2.4). В зависимости от диаметра проволоки рекомендуются определенные пределы сварочного тока, при которых обеспечивается стабильность процесса сварки. Напряжение на дуге устанавливается в соответствии с величиной тока и учетом формирования шва, разбрызгивания металла и производительности процесса.

Скорость сварки плавящимся электродом (обычно 15—80 м/ч) выбирают в зависимости от производительности и качества формирования шва.

Волченко В.Н. "Сварка и свариваемые материалы. том 2"

См. также: Дуговая сварка в защитных газах

www.autowelding.ru

Сварка неплавящимся электродом ручная и автоматическая аргонодуговая

Для соединения различных металлов и сплавов широко применяется сварка неплавящимся электродом, при этом чаще всего работы выполняются в инертной среде, что позволяет минимизировать отрицательное воздействие атмосферного воздуха.

Для соединения различных металлов и сплавов широко применяется сварка неплавящимся электродом, при этом чаще всего работы выполняются в инертной среде, что позволяет минимизировать отрицательное воздействие атмосферного воздуха.

Какие электроды применяются?

В зависимости от особенностей свариваемых металлов могут применяться неплавящиеся электроды из различных материалов.

Наибольшее распространение получили следующие их виды:

- Неплавящиеся электроды для дуговой сварки из вольфрама. Промышленность выпускает изделия из чистого металла, а также с добавлением различных примесей. В продаже имеются электроды следующих марок:

- ЭВЧ — в их состав входит чистый вольфрам.

- ЭВЛ — содержат оксид лантана.

- ЭВИ — в качестве присадки используется оксид иттрия.

- ЭВТ — включают в себя диоксид тория.

Вольфрам один из самых тугоплавких металлов, благодаря чему существенно уменьшается расход электродов при сварке. В качестве защитного газа могут применяться аргон, азот, гелий.

- Угольные электроды применяются нечасто. В основном их используют при изготовлении деталей, к которым предъявляются нежесткие требования.

- Также небольшое распространение получили медные электроды, при этом иногда они имеют вставки из вольфрама и других тугоплавких металлов.

Особенности сварки неплавким электродом

Как и любой тип сварки, данная технология имеет ряд преимуществ и недостатков. Поэтому она должна применяться только для определенных работ.

К преимуществам, которыми отличается ручная аргонодуговая сварка неплавящимся электродом, можно отнести:

Сварочная дуга отличается высокой устойчивостью, при этом тип электрического тока (в том числе и полярность) не имеет значения.

Сварочная дуга отличается высокой устойчивостью, при этом тип электрического тока (в том числе и полярность) не имеет значения.- Возможность изменения химического состава сварного шва в широком диапазоне. Изменяя электрические параметры дуги, тип сварочной проволоки, скорость ее подачи можно получить соединение с различными физическими свойствами.

Стоит сказать и о недостатках, которые присущи данному виду сварки:

- Установки для сварки неплавящимся электродом потребляют значительное количество электроэнергии. КПД такой сварочной техники не превышает 55%.

- Применение для обдува инертных газов приводит к быстрому охлаждению сварочного шва, что не всегда является желательным.

- Для розжига дуги существует необходимость в применении дополнительных устройств.

Исходя из этих особенностей, сварка неплавящимся электродом применяется в основном для следующих целей:

- Соединение деталей из тонколистовой стали.

- Сварка цветных металлов, сталей и различных сплавов.

- Соединение металлов и сплавов с разнородным химическим составом.

Сварка током различной полярности

На практики применяют установки, вырабатывающие ток различного тока и полярности.

Каждый из этих режимов имеет свои особенности:

- Сварка постоянным током (прямой полярности) может осуществляться при его силе, достигающей 600 А. Это дает возможность широкой регулировки параметров

сварочного процесса и выбора оптимального режима. Такой тип сварки отличается минимальными потерями тепловой энергии на нагрев электрода, около 40-80% идет непосредственно на выполнение шва.

сварочного процесса и выбора оптимального режима. Такой тип сварки отличается минимальными потерями тепловой энергии на нагрев электрода, около 40-80% идет непосредственно на выполнение шва. - Постоянный ток (обратная полярность) применяется реже. Основная область применения — стыковое соединение изделий из магниевого или алюминиевого сплава. В таком режиме происходит меньше проплавление шва в глубину, это связано с существенными потерями энергии на нагревание электрода.

- Достаточно часто используется сварка с использованием переменного тока. Такой режим обеспечивает максимальное разрушение образующейся оксидной пленки, что существенно повышает качество сварного шва.

Автоматическая сварка

Наиболее популярна автоматическая аргонодуговая сварка неплавящимся электродом.

Современное оборудование данного назначения может работать и на выпрямленном электрическом токе любой полярности, и при переменном напряжении. Кроме того, существует возможность подавать в рабочую зону различные защитные газы или их смеси. Подача сварочной проволоки осуществляется в автоматическом режиме, при этом регулировка скорости ее подачи позволяет получать швы с различными характеристиками.

Основные достоинства установок для автоматической аргонодуговой сварки:

- Высокая степень защиты рабочей зоны.

- Возможность работать в различных режимах.

- Качество получаемого сварного соединения.

Широкое применение такие сварочные агрегаты получили в автомобилестроении, а также при работах с тонкими металлами.

Сварка неплавящимся электродом в защитной среде позволяет выполнять широкий спектр работ. Для получения качественного соединения необходимо обращать выбор на параметры электродов и выбор режима сварки.

steelguide.ru

Сварка неплавящимся электродом

Московский государственный технический университет им. Н.Э. Баумана

Калужский Филиал

Научно исследовательская работа студента

по теме:

Сварка неплавящимся электродом

Техника сварки неплавящимся электродом

В настоящее время сварка угольным электродом находит ограниченное применение. В качестве защитного газа в этом случае используют углекислый газ. Хорошие результаты достигаются при автоматической сварке оплавлением отбортованных кромок при изготовлении канистр на специальных установках. Это объясняется образованием окиси углерода (СО) при взаимодействии углекислого газа с твердым углеродом. Окись углерода - эффективный защитный газ, так как он не растворяется в металле и, восстанавливая окислы, улучшает качество металла шва. Следует помнить, что окись углерода очень токсична.

При применении вольфрамового электрода в качестве защитных используют инертные газы или их смеси и постоянный или переменный ток. Лучшие результаты при сварке большинства металлов дает применение электродов не из чистого вольфрама, а торированных, иттрированных или латтанированных. Добавка в вольфрам при изготовлении электродов 1,5-2% окислов иттрия и лантана повышает их стойкость и допускает применение повышенных на 15% сварочных токов. Перед сваркой рабочий конец электрода обычно затачивают на конус с углом 60° на длине двух-трех диаметров. Форма заточки электрода влияет на форму и размеры шва. С уменьшением угла заточки и диаметра притупления в некоторых пределах глубина проплавления возрастает.

Технологические свойства дуги в значительной мере определяются родом и полярностью сварочного тока. При прямой полярности па изделии выделяется до 70% теплоты дуги, что обеспечивает глубокое проплавление основного металла. При обратной полярности напряжение дуги выше, чем при прямой полярности. На аноде - электроде выделяется большое количество энергии, что приводит к значительному его разогреву и возможному оплавлению рабочего конца. Ввиду этого допустимые плотности сварочного тока понижены (табл. 1).

При использовании переменного тока полярность электрода и изделия меняется с частотой тока. Поэтому количество теплоты, выделяющейся на электроде и изделии, примерно одинаково. Электропроводность дуги различна в различные полупериоды полярности переменного тока. Она выше в те полупериоды, когда катод на электроде (прямая полярность} и дуговой разряд происходит в основном за счет термоионной эмиссии ввиду высокой температуры плавления и относительно низкой теплопроводности вольфрама. В полупериоды, когда катод на изделии, электропроводность дуги ниже, напряжение, требуемое для возбуждения дуги, выше, поэтому ее возбуждение происходит с некоторым опозданием.

В соответствии с различным напряжением дуги в разные полупериоды переменного тока различна и величина сварочного тока, т.е. в сварочной цепи появляется постоянная составляющая тока. В данном случае мы имеем дело с выпрямляющим (вентильным) эффектом рассматриваемого типа дуги, вызванным различием теплофизических свойств электрода и изделия. Величина постоянной составляющей зависит от величины сварочного тона, скорости сварки, свариваемого металла и т.д. Ее наличие ухудшает качество сварных швов на алюминиевых сплавах и снижает стойкость вольфрамового электрода. Для уменьшения величины постоянной составляющей тока применяют различные способы (см. гл. IV).

Интересной разновидностью применения вольфрамового электрода является сварка погруженной дугой, при которой используют электрод повышенного диаметра и повышенный сварочный ток. Соединение собирают встык без разделки кромок, бея зазора. При увеличении подачи защитного газа 1 через сопло до 40-50 л/мин дуга обжимается газом, что повышает ее температуру. Как и в плазмотронах, проходящий через дугу газ, нагреваясь, увеличивает свой объем и приобретает свойства плазмы. Давление защитного газа и дуги 2, вытесняя расплавленный металл 4 из-под

дуги, способствует ее углублению в основной металл 3.

Таким образом, дуга горит в образовавшейся металле полости. Это позволяет опустить электрод так, чтобы дуга горела ниже поверхности металла (погруженная в металл дуга). Образующаяся ванна расплавленного металла при кристаллизации образует шов. Этим способом можно сваривать титан, алюминий, высоколегированные стали и другие металлы толщиной до 36 мм с двух сторон (чем меньше плотность свариваемого металла, тем больше толщина). Шов при этом имеет специфическую бочкообразную форму, определяемую тем, что дуга горит ниже верхней плоскости металла.

Сварку погруженной дугой можно осуществлять и в вертикальном положении на подъем. В этом случае расплавленный металл сварочной ванны, стекая вниз, удерживается кристаллизатором (медным охлаждаемым водой кокилем), который и формирует принудительно шов. Сварка возможна с одной стороны с неполным прославлением или за два прохода с двух сторон с неполным проплавлением в каждый проход. При сварке погруженной дугой применяют входные и выходные планки для вывода дефектных начального (неполный провар) и коночного (усадочная раковина) участков шва.

Другой разновидностью сварки вольфрамовым электродом является сварка полым вольфрамовым электродом в вакууме. Возбуждение и поддержание дуги в вакууме 10"3 мм рт. ст. представляет определенные трудности, так как тлеющий разряд переходит на стенки камеры. Подача в рассматриваемом способе сварки дозируемого количества газа в полость электрода стабилизирует катодное пятно на внутренней поверхности электрода. Перемещение катода по внутренней полости вызывает разогрев электрода до яркого свечения. При силах тока свыше 50 Л дуга представляет собой голубоватый разряд, цилиндрический по форме па всей длине дуги.

Можно предполагать, что газ, подаваемый в полость электрода, ионизируясь, приобретает свойства плазмы. Количество газа, подаваемое в полость электрода, должно обеспечивать давление газа в камере меньше 50 мм рт. ст. При больших давлениях катодное пятно выходит на торец электрода и хаотически перемещается по нему. Давление в камере 10~а - 10~4 мм рт. ст. при расходе газа 0,01-0,1 л/мин создает наилучшие условия повышения концентрации дугового разряда, Применение подобного способа сварки имеет определенные металлургические преимущества, так как способствует удалению газон из расплавленного металла и уменьшает угар легирующих элементов. Этим способом можно сваривать различные металлы

и сплавы толщиной до 15 мм.

В последние годы для сварки тонколистового металла находит применение импульсная дуга. Основной метал л расплавляется дугой, горящей периодически отдельными импульсами постоянного тока с определенными интервалами во времени. При большом перерыве в горении дуги дуговой промежуток деионизируется, что приводит к затруднению в повторном возбуждении дуги. Для устранения этого недостатка постоянно поддерживается вторая, обычно маломощная дежурная дуга от самостоятельного источника питания. На эту дугу и накладывается основная импульсная дуга. Дежурная дуга, постоянно поддерживая термоэлектронную эмиссию с электрода, обеспечивает стабильное возникновение основной сварочной дуги.

Шов в этом случае состоит из отдельных перекрывающих друг друга точек. Величина перекрытия зависит от металла и его толщины, силы сварочного тока и тока дежурной дуги, скорости сварки и т.д. С увеличением силы тока и длительности его импульса ширина шва и глубина проплавления увеличиваются. Размеры шва в большей степени зависят от силы тока, чем от длительности его импульса. Благоприятная форма отдельных точек, близкая к кругу, уменьшает возможность вытекания расплавленного металла из сварочной ванны (прожога). Поэтому сварку легко выполнять па весу без подкладок при хорошем качестве, но всех пространственных положениях.

Представляет определенный интерес использование внешнего магнитного поля для отклонения или перемещения непрерывно горящей дуги. Внешнее переменное или постоянное магнитное поле, параллельное или перпендикулярное к направлению сварки, создается П-образными электромагнитами. При использовании постоянного магнитного поля дугу можно отклонить в любую сторону относительно направления сварки. При отклонении дуги в сторону направления сварки (магнитное поле также параллельно направлению сварки) наблюдается такой же эффект, как и при сварке наклонным электродом - углом вперед. В этом случае уменьшается глубина проплавления. При отклонении дуги в обратном направлении наблюдается увеличение глубины проплавления, как при сварке с наклоном электрода углом назад.

При переменном внешнем магнитном поло дуга колеблется с частотой внешнего магнитного поля. К результате изменяются условия ввода теплоты в изделие, и, а частности, се распределение по поверхности. При колебании дуги поперек направления сварки увеличивается ширина шва и уменьшается глубина проплавления. Это позволяет сваривать тонколистовой металл. Удобно использовать этот способ для сварки разнородных металлов (например, меди и стали и др.) небольшой толщины при отбортовке кромок.

Колебания, сообщаемые расплавленному металлу сварочной ванны, изменяют характер его кристаллизации и способствуют измельчению зерна. В результате улучшаются свойства наплавленного металла. Поэтому этот способ используют при сварке металлов, характеризующихся крупнозернистым строением металла шва, таких как алюминий, медь, титан и их сплавы. Имеется положительный опыт использования способа и при сварке высокопрочных сталей и сплавов.

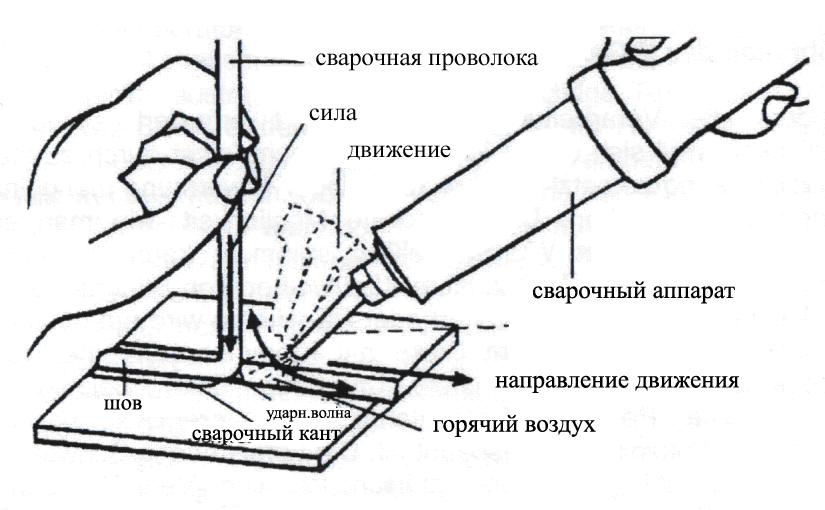

Сварка вольфрамовым электродом обычно целесообразна для соединения металла толщиной 0,1-6 мы. Однако ее можно применять и для больших толщин. Сварку выполняют без присадки, когда шов формируется за счет расплавления кромок, и с дополнительным присадочным металлом, предварительно уложенным в разделку или подаваемым в зону дуги в виде присадочной проволоки. Угловые и стыковые швы во всех пространственных положениях выполняют вручную, полуавтоматически и автоматически.

Для получения качественной сварки, особенно тонколистовых конструкций, следует обеспечивать точную подготовку и сборку кромок прихватками вручную вольфрамовым электродом или в специальных сборочно-сварочных приспособлениях.

Загрязнение рабочего конца электрода понижает его стойкость (образуется сплав вольфрама с более низкой температурой плавления) и ухудшает качество шва. Поэтому дугу возбуждают без прикосновения к основному металлу или присадочной проволоке, используя осциллятор. При правильном выборе силы сварочного тока рабочий конец электрода расходуется незначительно и долго сохраняет форму заточки.

Качество шва в большой степени определяется надежностью оттеснении от зоны сварки воздуха. Необходимый расход защитного газа устанавливают в зависимости от состава и толщины свариваемого металла, типа сварного соединения и скорости сварки. Соединения а и б для достаточной защиты требуют нормального расхода газов. Типы соединений в и г требуют повышенного расхода защитного газа, поэтому при сварке этих соединений рекомендуется применять экраны, устанавливаемые сбоку и параллельно шву. Поток защитного газа при сварке должен надежно охватывать всю область сварочной ванны, разогретую часть присадочного прутка и электрод. При повышенных скоростях сварки поток защитного газа может оттесняться воздухом. В этих случаях следует увеличивать расход защитного газа.

При сварке многопроходных швов с V - или Х-образной разделкой кромок первый проход часто выполняют вручную или механизированно без присадочного металла на весу. Разделку заполняют при последующих проходах с присадочным металлом. Для формирования корпя шва можно использовать медные или стальные съемные подкладки, флюсовую подушку. В некоторых случаях возможно применение и остающихся подкладок. При сварке активных металлов необходимо не только получить хороший провар в корне шва, по и обеспечить защиту от воздуха с обратной стороны расплавленного и нагретого металлов. Это достигается использованием медных или других подкладок с канавками, в которые подается защитный инертный газ. Эта же цель в некоторых случаях достигается при использовании флюсовых подушек.

При сварке труб или закрытых сосудов газ пропускают внутрь сосуда. Инертные газы, увеличивая поверхностное натяжение расплавленного металла, улучшают формирование корня шва. Поэтому их поддув используют при сварке сталей на весу. При сварке на весу, особенно без присадочного металла, следует тщательно поддерживать требуемую величину зазора между кромками.

www.coolreferat.com