Сварка угольным электродом в домашних условиях. Сварка меди угольным электродом в домашних условиях

Сварка меди и алюминия угольным электродом в домашних условиях

Канал «Николай Чернак» рассказал об интересной самоделке: аппарат для нагрева, пайки и сварки угольным стержнем. На видео показано, как он устроен, он будет разобран и наглядно представлен, также процесс сварки в домашних условиях. Мастер расскажет, как его делал и несколько его возможностей. Температура плавления для угольных электродов 3800 °С и кипения 4200 °С, в связи с этим трудно заметить процесс плавления, а наблюдается медленное испарение.

Многое для сварки в этом китайском магазине.

Таким аппаратом можно разогревать мелкие детали, железные, из меди, латуни и других материалов, проводящих ток. Можно закаливать мелкие инструменты: отвертки, зубила. Напаивать мелкие резцы, пластины. Паять можно свинцом, латунью. И осуществлять сварку медные скрутки. В случае, если на аккумуляторе сгорит плюсовая или минусовая клемма, удастся полностью восстановить стержнем клемму.

Ну а сейчас посмотрим устройство. За основу этого аппарата взят трансформатор от микроволновки. Первичная обмотка на 220 В, она обычно в микроволновке, не выводит из строя, поэтому оставлена родная. Вторичная высоковольтная обмотка на 2000 В была удалена. Не стал вырубать, просто в местах сварки разрезал, разобрал сердечник, удалил вторичную обмотку.

На шаблоне, то есть на деревяшке, намотал вторичку, намотал 8 В. Рекомендуется от 6 В до 9 В. Шина медь 4×5 мм, витки не подсчитывались, сечение 20 квадратных миллиметров (допустимо в 2 раза меньше, и мотать через окна алюминием). Позднее замерим напряжение на вторичной обмотке.

Замотал тряпочной изолентой, предварительно лаком. Назад сжал в тисках, и с одной только стороны, проварил на зад полуавтоматом. Нельзя варить внутри, потому, что если проварится с двух сторон, трансформатор будет греться, т.к. получится короткозамкнутый ток. По трансформатору все.

Корпус подобрал готовый. Делал в домашних условиях одну единственную крышку охлаждения. Поставил переключатель. Провода не длинные, где-то метра 2. Подставка взята готовая с предохранителя высоковольтных линий. В этом аппарате необходимы два держателя. Первый – угольного стержня. Второй – массы. В данном случае с зажимом. Сейчас разберем, и отдельно, по каждому, немного поговорим.Провода взяты медные, резиновые, на конце залужены свинцовым припоем. Диаметр 4 мм.Держатель массы. Выточена деревянная колодка. Просверлены диаметром 6 мм сквозные отверстия.Далее с 5 минуты на видео.

Далее восстановление клемм батареи с помощью данного станка для сварки угольным электродом.

С аргоном тут.

izobreteniya.net

Сварка меди угольным электродом

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Дуговая сварка угольным электродом (способ Бенардоса) принципиально отличается от сварки металлическим электродом. При дуговой сварке угольным электродом дуга горит между свариваемыми элементами и электродом. Электрод в этом случае является только проводником электричества, присадочный же металл по мере надобности вводится в сварочную ванну дополнительно.

Род тока. Сварку меди угольной дугой выполняют только с применением постоянного тока на прямой полярности (положительный полюс машины присоединяется к изделию, а отрицательный — к электроду). На переменном токе сварку выполнить невозможно, так как дуга горит неустойчиво.

Сварка меди угольной дугой на обратной полярности не выполняется, так как в этом случае дуга горит неустойчиво и происходит быстрое сгорание угольного (графитового) электрода. При обратной полярности положительный полюс машины подключается к держателю, а отрицательный — к изделию. После запуска сварочной машины необходимо проверить ее полярность, не доверяясь маркировке на главных зажимах, так как генераторы часто перемагничиваются.

Каждый сварщик должен уметь определять полярность машины. Внешними признаками для определения полярности являются: а) при обратной полярности затруднено возбуждение дуги, дуга горит неустойчиво — «блуждает» по изделию, поддержание дуги возможно при небольшой ее длине, наблюдается чрезмерно быстрый разогрев электрода до светлокрасного каления, и на поверхности пробной планки образуется черный налет угольных частиц; б) при прямой полярности дуга горит устойчиво, дугу можно «растягивать» примерно до 50 мм, в процессе сварки конец электрода «самозатачивается», в то время как при обратной полярности конец электрода делается тупым. При прямой полярности угольный налет отсутствует.

Электроды. Сварку меди угольной дугой можно выполнять угольным и графитовым электродами. Необходимое поперечное сечение электродов зависит от материала, из которого они изготовлены, и силы применяемого сварочного тока. Рекомендуемые в литературе сечения для угольных и графитовых электродов в зависимости от силы сварочного тока приведены в табл. 15.

Таблица 15. Диаметр присадочных прутков для сварки меди угольным электродом

Угольные электроды применяются круглого сечения, а графитовые — прямоугольного или квадратного и реже круглого сечения. Длина электродов может быть различной и зависит главным образом от площади их поперечного сечения, а также от удобства выполнения сварки. Чем больше площадь поперечного сечения, тем больше может быть длина электрода.

Практикой установлена длина электрода порядка 120—150 мм. При слишком большой длине рабочей части возрастает омическое сопротивление электрода, что вызывает его перегрев и быстрое сгорание.

В целях экономии времени на перестановку электродов в держателе, а также меньшего нагрева электрода в процессе сварки электрод может быть заточен с обоих концов.

По мере сгорания или чрезмерного нагрева одного конца электрода держатель поворачивается, и сварка производится другим концом.

При сварке угольной дугой целесообразно применять два параллельно подключенных электрододержателя, что дает возможность избежать перегрева электрода и держателя, так как сварка в этом случае производится попеременно то одним, то другим держателем.

Присадочный металл. Из рекомендуемых марок присадочного металла для сварки меди угольной дугой широкое применение получила бронза марки БрОФ9-0,3, как обеспечивающая высокие механические свойства сварного соединения; худшие результаты дает применение бронзы марки БрКМцЗ-1 и меди марки M1.

Все сварные соединения, в которых требуется высокая механическая прочность и плотность сварного шва, должны выполняться с присадкой марки БрОФ9-0,3. Применение марки БрКМцЗ-1 в качестве присадочного металла может быть рекомендовано для приварки вспомогательных элементов, штуцеров и наварышей.

Сварка контактов тока проводящих шин выполняется с присадкой марки M1, так как в этом случае металл шва мало чем будет отличаться от основного, что имеет большое значение для электропроводности.

На качество сварного соединения оказывает существенное влияние сечение присадочного прутка, которым выполнялась сварка. При больших сечениях прутка возможен непровар кромок, а при малых — пережог наплавленного и основного металла.

Выбор диаметра прутка зависит от толщины свариваемых деталей и формы подготовки кромок под сварку.

В литературе рекомендуются диаметры прутков в зависимости от толщины свариваемых деталей (табл. 15).

Там же рекомендуется пользоваться следующими формулами: для малой толщины (до 4 мм)

d=S/2 + 1;

для большой толщины (больше 4 мм)

d = S/2 + 2,

где d — диаметр присадочной проволоки в мм;

S — толщина свариваемой меди в мм.

Длина присадочных прутков может быть различной: для литых — не менее 300 мм; для проволоки — порядка 450—500 мм.

Применяемые прутки перед сваркой должны быть освобождены от окислов, масла, жира и других загрязнений, иначе неизбежно появление пор в металле шва.

В процессе сварки необходимо следить, чтобы флюс полностью расплавлялся и не оставался в металле шва, а равномерно покрывал Шов и околошовную зону на расстояние не менее 10—15 мм по обе стороны.

Режимы сварки. Сила сварочного тока не является величиной постоянной и не может быть заранее задана для всех случаев сварки. Сварочный ток колеблется в значительных пределах и определяется в зависимости от толщины и размеров свариваемых элементов, формы подготовки кромок под сварку, удобства выполнения сварки и квалификации сварщика. В процессе выполнения сварочных работ ток корректируется самим сварщиком.

Режимы сварки меди угольным и графитовым электродом, с применением в качестве присадки медных прутков, рекомендуемые в литературе, приведены в табл. 16.

Рекомендуемые режимы сварки меди встык угольной дугой с применением присадочного металла марки БрOФ9-0,3 и БрКМцЗ-1 даны в табл. 17.

Режимы, приведенные в табл. 17, несколько отличаются от данных табл. 16 в сторону снижения тока, что может быть объяснено более низкой температурой плавления марок БрОФ9-0,3 и БрКМц3-1.

Таблица 16. Режимы для ручной сварки меди угольным и графитовым электродом

Таблица 17. Режимы сварки меди встык угольной дугой

Приемы сварки стыковых швов. Сварка стыковых соединений может быть выполнена только в «нижнем» положении или при небольшом угле подъема — до 15—20° с обязательной подфор-мовкой вершины шва и предварительным местным или общим подогревом до температуры 250÷350° С. Сварку необходимо выполнять длинной дугой порядка 25÷40 мм при напряжении на дуге 35÷45 в. Выполняя сварку длинной дугой, следует увеличивать ее мощность, так как с увеличением длины дуги растет напряжение на ней, а мощность находится в прямой зависимости от напряжения. При сварке на короткой дуге в зоне, находящейся на расстоянии порядка до 12 мм от конца электрода, выделяется окись углерода, которая при высокой температуре легко проникает внутрь твердой меди и при наличии в ней закиси меди восстанавливает ее, образуя углекислый газ.

Углекислый газ нерастворим в меди; находясь под высоким давлением, он разрывает металл, образуя крупные и мелкие межкристаллические трещины. При сварке на длинной дуге образовавшаяся окись углерода успевает сгореть в углекислый газ, который, находясь снаружи, не оказывает вредного влияния на сварное соединение. Сварку меди угольной дугой можно выполнять «правым» и «левым» способом сварки. При «правой» сварке электрод движется слева направо вдоль оси шва, а присадочный пруток находится между швом и электродом. При «левой» сварке электрод движется справа налево, присадка находится впереди электрода, а шов позади электрода.

Схема «левой» и «правой» сварки показана на рис. 21.

Рис. 21. Схема сварки:а — „левая" сварка; б — „правая" сварка. 1 — присадка; 2 — угольный (графитовый) электрод.

Несмотря на то, что «правая» сварка в сравнении с «левой» сваркой имеет некоторые преимущества, например наиболее эффективное использование тепла электрической дуги и возможность сваривать медь большей толщины без разделки фаски, что повышает скорость сварки на 20—25%, в практике наиболее широко применяется «левая» сварка.

При «левой» сварке сварщику лучше наблюдать за процессами, происходящими в сварочной ванне; держа присадочный пруток в левой руке, сварщик его концом может легко удалять с поверхности жидкого металла окислы и шлаки.

В процессе сварки дугу необходимо направлять на сварочную ванну, не выходя на основной металл; в момент подачи присадочного металла в дугу следует делать небольшие петлеобразные движения электродом. Конец присадочного прутка должен быть погружен в сварочную ванну и должен расплавляться под действием теплоты металла ванны и дуги. По мере расплавления присадка подается в сварочную ванну; одновременно с присадкой сварочная ванна перемешивается.

Если присадка находится вне сварочной ванны, возможно окисление присадочного металла в момент перехода его в сварочную ванну через воздушный промежуток.

Скорость сварки должна быть такой, при которой свариваемые кромки только слегка оплавляются по поверхности, а жидкий металл во время сварки не должен забегать на холодный основной металл. Для предупреждения возможных ожогов теплом электрической дуги руки сварщика, а которой находится присадочный металл, и более полного использования последнего, необходимо пруток присадочного металла зажимать в держатель, свободный от провода, тем самым удаляя руку от пламени электрической дуги.

Выполнить сварку угловых швов угольным электродом качественно не представляется возможным. Хорошее качество сварки может быть получено только при положении шва «в лодочку».

При сварке угольная дуга легко отклоняется от своей продольной оси под действием магнитных полей. Особенно это проявляется, когда сварка ведется на больших силах тока.

Отклонение дуги от продольной оси затрудняет и осложняет выполнение сварки. Для уменьшения «блуждания» дуги могут применяться специальные держатели с соленоидом.

Эти держатели практического применения не находят, так как вес держателя увеличивается, и сварщик быстрее утомляется.

В процессе сварки магнитное «дутье» может быть уменьшено путем изменения наклона электрода и места подключения обратного провода. Для уменьшения магнитного дутья приспособления, применяемые при сварке угольной дугой, должны изготовляться из немагнитного материала.

Источник: "Электрическая дуговая сварка меди", А.И. Мальмстрем. Машгиз, 1954

См. также:

www.autowelding.ru

Сварка меди в домашних условиях: элементы и источники энергии

В домашних условиях часто возникает необходимость сварки меди в процессе установки водопроводов и систем отопления. В большинстве случаев водопроводные трубы изготавливаются из меди. Материал имеет гладкое основание, не поддается коррозии, способен обеспечить хороший ток воды и не имеет каких-либо вредных веществ.

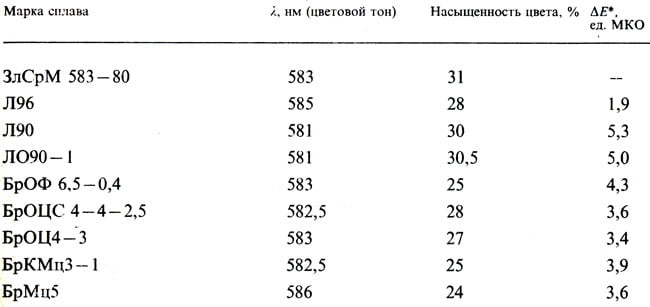

Цветовые характеристики сплавов меди.

Сварка — это процесс образования неразъемных соединений между разными элементами. Этого можно достичь путем нагрева свариваемых металлов или их деформирования. Для сварки используются различные источники энергии:

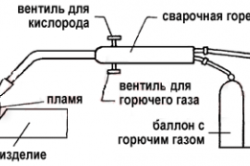

- пламя от газа;

- электрическая дуга;

- ультразвук;

- лазерное излучение и др.

Процесс сварки меди значительно отличается от сварки сталей, так как цветные металлы имеют высокий уровень теплопроводности, а в расплавленном состоянии они будут реагировать с газами. Чтобы избежать возникновения негативных последствий, понадобится правильно выбрать материалы для сварки, произвести подготовку соединяемых элементов и соблюдать инструкцию по сварке.

На сегодняшний день сделать сварку можно не только на предприятиях, но и в домашних условиях. Следует знать, что процесс сварки меди имеет большое количество нюансов. Во многом сварка будет зависеть от физико-химических свойств материала.

Трудности сварки меди связаны со склонностью материала к окислению в расплавленном состоянии, высоким уровнем теплопроводности, высоким уровнем линейного расширения металла в процессе нагревания и высокой текучестью.

Свариваемость металла может ухудшиться при наличии в нем серы, свинца и других элементов. Свинец придаст подобному металлу хрупкости.

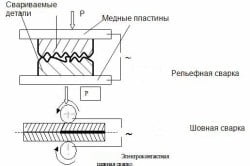

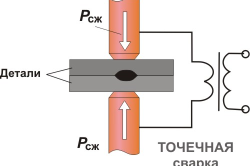

Контактная сварка своими руками.

В процессе сварки меди кислород будет поглощаться из атмосферы, потому следует это учитывать.

На сегодняшний день существует несколько различных способов сварки данного цветного металла.

Элементы, которые будут необходимы для того, чтобы самостоятельно произвести качественную сварку меди:

- Баллоны с ацетиленом.

- Горелки.

- Асбестовые листы.

- Проволока.

- Вода.

- Профилированная проставка.

- Припои.

- Флюсы.

Что нужно знать об электродах для сварки меди?

Конструкция трансформаторов для точечной сварки.

Чтобы получить качественный и ровный сварочный шов, следует использовать электрод, который покрыт особым составом. Покрытие используется для продуцирования шлака, который появляется с окислами металла. Состав будет препятствовать соприкосновению шва сварки с воздухом. Обмазка заполнит убыль, которая образуется в процессе сварки за счет выгорания элементов и вводит в шов новые элементы. Благодаря обмазке будет увеличена устойчивость электрической дуги. Шлаковый покров, который продуцируется подобным покрытием, будет замедлять остывание расплавленной меди, в результате чего из шва выделится большее количество газов.

Электроды, которые используются в процессе соединения металлов, можно разделить на 2 вида:

- Плавящиеся, которые изготавливаются из медных, алюминиевых, стальных или чугунных проволок.

- Неплавящиеся, которые изготавливаются из электротехнического угля, синтетического графита и других элементов.

Чтобы подобрать подходящие электроды, понадобится обратить внимание на их цвет:

- Электроды красного цвета используются для электродуговой сварки меди.

- Синие электроды применяются для обработки теплоустойчивых элементов.

- Электроды желтого цвета применяются для заготовок из коррозийностойких и жаропрочных сталей.

- Электроды серого цвета можно использовать для обработки цветных металлов.

Газовый метод сварки меди

Технология газовой сварки.

Если соблюдать технологию, то медь можно с легкостью сварить баллонами с ацетиленом. Сварное соединение отличного качества есть возможность получить путем проковки шва.

Медь имеет высокий уровень теплопроводности, потому для ее сварки понадобится пламя высокой мощности, 150 л/час, если есть материал толщиной менее 10 мм, и 200 л/час, если есть материал толщиной более 10 мм. Если производится сварка меди большой толщины, то понадобится использовать две горелки. Одна из них — для подогрева, а другая — для сварки деталей.

Чтобы уменьшить отвод теплоты, с нижней и верхней частей элемента понадобится уложить асбестовые листы. В данном случае рекомендуется использовать восстановительное пламя, ядро которого ориентируется к кромкам меди практически под прямым углом. Для уменьшения формирования закиси металла и предотвращения появления трещин высокой температуры понадобится производить соединение металлов с максимальной скоростью, без перерывов. В процессе нужно строго следить за сбережением восстановительного пламени.

Перед соединением элементов прихватки применять не нужно. Сварка меди производится в специальной сборочно-сварочной конструкции. В качестве присадки можно использовать проволоку из прочного металла или материала с раскислителями. Диаметр используемой проволоки должен быть не более 8 мм.

Расчет расхода защитного газа при сварке.

В процессе сварки тепло нужно распределять так, чтобы проволока расплавилась раньше кромок свариваемого металла. Присадочный материал должен наплавиться на кромки. Скос кромок на листах толщиной больше 3 мм производится под углом 45°. Перед соединением кромки надо будет зачистить до блеска нового металла. Можно также протравить кромки при помощи смеси азотной кислоты, после чего промыть водой.

Для измельчения зерен наплавленной меди и повышения плотности сварных швов после соединения материал толщиной до 5 мм нужно проковывать при низкой температуре. Если используется медь толщиной более 5 мм, то проковывать нужно при температуре 200-300°С.

Шов подвергается отжигу после проковки швов при температуре 530-550°С, после этого быстро охлаждается водой. Для предотвращения появления трещин не нужно вести проковку при температуре более 500°С, так как в таком случае металл станет хрупким.

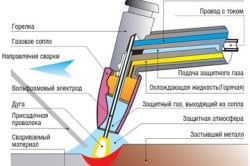

Соединение металла аргонодуговым методом

Аргонная сварка своими руками.

Дуговая сварка плавлением часто используется для получения сварных конструкций из меди. Для того чтобы получить шов сварки высокого качества, понадобится применять защитные газы, в качестве которых выступает аргон. Дуговая сварка меди чаще всего производится вольфрамовым электродом.

В качестве присадки понадобится использовать профилированную проставку небольшой ширины или проволоку, которую нужно будет заложить встык. Подобный метод сварки меди отличается хорошей устойчивостью дуги. Механическая дуговая сварка используется в процессе соединения деталей маленькой толщины и в местах, доступ в которые затруднен.

Сварка меди вольфрамовым электродом производится при постоянном токе. Электрод должен находиться строго в плоскости стыка. Если сваривается медь толщиной более 5 мм, то ее понадобится предварительно прогреть до температуры 300-400°С. Кромки соединяемого металла и проволоку электрода рекомендуется первым делом зачистить до состояния нового металла.

Материал толщиной до 5 мм может свариваться без зачистки кромок.

Если производится соединение деталей толщиной 2-3 мм, то прогрев свариваемого металла выполнять не нужно. Технология сварки подобного металла толщиной более 4 мм подразумевает прогрев металла до 300-400°С. В данном случае можно использовать и плавящиеся электроды.

Как правильно самостоятельно паять медь?

Схема капиллярной пайки.

Следует знать, что цветные металлы гораздо легче паять, чем сваривать. Особенно это касается медных труб с тонкими стенками, которые применяются для систем отопления, водопровода, газопровода и т.д.

Произвести пайку металла может даже человек без соответствующего опыта работы, но сваривать металл самому не получится. Структуру меди пайка изменять не будет. В данном случае не понадобится использовать какое-либо дорогостоящее оборудование.

Соединения пайки в случае соблюдения технологии и применения материалов хорошего качества получатся прочными, они смогут выдерживать нагрузки.

В процессе пайки подобного материала понадобится использовать нахлесточные способы соединений, которые дают возможность получить высокую прочность заготовок, даже если использовались мягкие припои, имеющие сравнительно малую прочность. Чтобы обеспечить приемлемый уровень прочности шва пайки, понадобится делать нахлест не менее 5 мм. Чаще всего применяются более высокие показатели для обеспечения большого запаса прочности.

Существующие виды припоев

Сплавы меди есть возможность соединять пайкой высокой и низкой температуры. На сегодняшний день можно найти достаточно большое количество оборудования для сварки подобного металла и его пайки, а также различные твердые и мягкие припои, которые способны обеспечить отличное качество пайки элементов. Для пайки при низкой и высокой температурах предпочтительнее всего использовать припой и флюс одинакового изготовителя.

Низкотемпературные припои

Сварка меди в среде инертных газов.

Использование низкотемпературных припоев дает возможность производить соединение элементов при температуре, которая мало влияет на прочность металла, но предоставляет швы с не лучшими механическими характеристиками. Припой для пайки при высокой температуре способен обеспечить хорошую прочность швов и позволяет эксплуатировать систему при высокой температуре. Однако в данном случае может произойти отжиг металла, в связи с чем работу может произвести лишь квалифицированный специалист.

Пайка при низкой температуре чаще всего используется при монтаже системы отопления. Следует знать, что низкотемпературные припои смогут обеспечить отличную прочность соединений, если учитывать большую площадь контакта трубопроводных элементов.

На сегодняшний день существуют такие низкотемпературные припои, которые гарантируют отличное качество пайки меди: сплавы олова с медью, сурьмой, серебром и другими элементами. Для пайки при низкой температуре можно использовать и припои из свинца и олова, однако если понадобится соединить трубопровод для питьевой воды, то их использовать не допускается в связи с вредными свойствами свинца.

Высокотемпературные припои

Сварка неплавящимся электродом.

Припои такого типа допускается применять в случае, когда надо будет паять трубопровод при высокой температуре.

Если понадобится спаять трубопровод из металлических труб, следует использовать лишь пайку при высокой температуре, так как в таком случае можно будет получить соединение отличной прочности. Следует знать, что пайка при низкой температуре в газоснабжении не используется.

Припои из меди и фосфора не требуют обязательного использования флюсов в процессе пайки. Характеристики расширения подобного металла и припоя практически одинаковы, что является дополнительным преимуществом. Твердые припои производятся в форме прута.

Данное соединение является хрупким, потому подобные припои ни в коем случае нельзя использовать для пайки материалов с содержанием никеля более 10%. Применять такие припои не допускается и для соединения алюминиевой бронзы.

Флюсы для соединения медных заготовок

Флюс для аргонодуговой сварки изделий из медных сплавов.

В процессе соединения подобных элементов лучше всего использовать специальные устройства для сварки металлических элементов и флюсы, которые способны защитить расплавленную медь от окисления, растворить и превратить появившиеся окислы в шлаки. Их понадобится вносить в ванну сварки. Флюсами можно покрыть концы кромки соединяемых деталей и прутьев, а также заднюю часть свариваемой заготовки.

На сегодняшний день для соединения металлов при низкой температуре в качестве флюсов чаще всего используются составы, в которых содержится хлорид цинка. В процессе приобретения флюса важно уделить внимание его составу. Флюсы могут состоять из прокаленной буры и других элементов.

На сегодняшний день можно найти большое количество флюсов для пайки подобного металла. Понадобится лишь выбрать любой состав, который подходит для работы данного вида.

Сварка меди в домашних условиях значительно отличается от процесса сварки остальных металлов, так как медь имеет некоторые особенности. Целесообразнее производить пайку подобного металла. Материал раскисляется, а окислы удаляются в шлак, потому обязательно понадобится использовать подходящие припои и флюсы.

moyasvarka.ru

Сварка меди угольным электродом

Сварка угольным электродом применяется ограниченно, преимущественно для изделий, не испытывающих значительных нагрузок. Угольные электроды целесообразно использовать при толщине меди до 15 мм. При больших толщинах лучшие результаты получаются при графитовых электродах. Сварка выполняется электродами, заточенными на конус на 1/3 длины электрода, постоянным током прямой полярности.

Таблица 3. Ориентировочные режимы сварки стыковых соединений меди и ее сплавов графитовым электродом

| b, мм | dЭ, мм | lд, мм | Iсв, А |

| 2 | 6-7 | 5-8 | 125-200 |

| 5 | 8 | 10-15 | 200-350 |

| 8 | 10-12 | 15-20 | 300-450 |

| 13 | 15 | 25-30 | 500-700 |

Примечание, lд - длина дуги.

Процесс сварки ведется длинной дугой, чтобы избежать вредного влияния на сварочную ванну выделяющегося оксида углерода (СО) С этой же целью, а также в связи с возможностью охлаждения ванны присадку не погружают в ванну, а держат под углом примерно 30° к изделию на расстоянии 5-6 мм от поверхности ванны. Угольный электрод держат под углом 75-90° к свариваемому изделию. Напряжение на дуге определяется из выражения

Для угольного электрода диаметром 12-18 мм при длине дуги 16-18 мм рекомендуется найденные значения увеличивать на 10-15%. В среднем рабочее напряжение при сварке составляет 40-50 В. Применяя в качестве присадочного металла проволоку, содержащую такие раскислители, как фосфор, марганец, кремний (например, типа БрКМцЗ-1), сварку выполняют без дополнительных мер защиты. Диаметры проволоки или прутков зависят от толщины свариваемого металла и подготовки кромок. Ниже приведены данные о зависимости диаметра присадочной проволоки (прутков) от толщины свариваемого металла:

| Толщина металла, мм | ≤1,5 | 1,5-2,5 | 2,5-4,0 | 4,0-8,0 | 8,0-10,0 | ≤15 |

| Диаметр присадки, мм | 1,5 | 2 | 3 | 5 | 8 | 10 |

Для сварки латуни используют проволоку из латуни марки ЛК60-0,5, ЛК80-3, ЛМц40-4,5 и др., для бронзы литые стержни диаметром 5-12 мм того же состава, что и основной металл. Флюс для сварки меди угольной дугой наносят на присадочную проволоку или засыпают в разделку. Латунь во избежание выгорания цинка сваривают погруженной дугой.

В зависимости от толщины металла рекомендуется следующая подготовка кромок:

-

отбортовка кромок для металла толщиной 1-2 мм;

-

стыковое соединение без разделки кромок толщиной 5-10 мм;

-

V-образное стыковое соединение (угол скоса кромок 70°, притупление 3 мм) для металла больших толщин.

Сварку угольным электродом выполняют «правым» и «левым» способами. «Правый» способ более производительный, так как на основном металле концентрируется больше теплоты, что позволяет вести сварку стыковых соединений из металла больших толщин без разделки кромок. Сварка проводится преимущественно в нижнем положении или при небольшом наклоне свариваемых деталей на графитовых подкладках с канавками. В ряде случаев могут применяться также стальные подкладки. Для повышения качества швов рекомендуется их проковка после сварки на режимах, применяемых при газовой сварке. В случае использования присадки из Бр.КМцЗ-1 сварные соединения из меди имеют следующие показатели механических свойств: σв = 274,7 МПа; α= 180°.

Таблица .4. Ориентировочные режимы сварки меди поя флюсом угольным электродом

| b, мм | Размер присадки, мм | Время подогрева, с | υсв, м/ч | |

| Толщина | Ширина | |||

| 5 | 5 | 12 | 3-5 | 20 |

| 6 | 6 | 12 | 3-5 | 18 |

| 8 | 8 | 12 | 5-7 | 12 |

| 10 | 10 | 14 | 10-15 | 6-8

|

oitsp.ru

Сварка меди угольным электродом

Медь, обладающая высокой теплопроводностью, электропроводностью и химической стойкостью, применяется при изготовлении кристаллизаторов для непрерывных процессов разливки металла, электрошлакового переплава и электрошлаковой сварки, различного рода электрических устройств, узлов химических аппаратов, доменных фурм и других изделий.

При ручных способах медь сваривают угольными или металлическими электродами с применением флюсов и покрытий, а также применяют сварку в среде защитных газов.

Сварка угольным электродом. При сварке меди угольным электродом в качестве присадочного металла следует применять прутки с содержанием до 0,2% фосфора, до 1 % серебра, остальное медь. В качестве флюса берется смесь состава (в % по весу).

Обезвоженная бура | 70 |

Борная кислота | 10 |

Поваренная соль | 20 |

В случае применения в качестве присадки проволоки из обычной электролитической меди необходимо применять флюс следующего состава (в % по весу):

Обезвоженная бура | 50 |

Борная кислота | 35 |

Фосфорнокислый натрий | 15 |

Наличие во флюсе фосфорнокислого натрия обеспечивает более полное удаление окислов из расплавленного металла.

При сварке меди для обеспечивания хорошего проплавления основного металла и сплавления его с присадочным применяют предварительный подогрев. Когда сваривают простые узлы небольших размеров (приварка наконечников, сварка шин), подогрев может быть выполнен непосредственно угольной дугой. Изделия громоздкие следует предварительно подогревать до температуры 500° С в электрических печах с защитной атмосферой.

В качестве защитного газа может быть использован азот. Необходимость нагрева в защитной атмосфере вызывается тем, что медь интенсивно окисляется при нагреве выше 400° С. Образующаяся при этом закись меди (Cu2O) растворяется в металле и медь становится хрупкой.

Сварка угольным электродом меди толщиной до 4 мм производится без скоса кромок «левым» методом. При этом методе сварки электрод размещается между наплавленным и присадочным металлом. Медь толщиной более 4 мм сваривают «правым» методом, со скосом кромок. Угол разделки в этом случае берут 70÷90°. При «правом» методе сварки присадочный металл размещают между наплавленным металлом и электродом.

Сборка узлов и изделий из меди должна обеспечить в местах наложения швов минимальные зазоры, не превышающие 0,5 мм. Для предупреждения протекания металла и сквозных прожогов сварку следует производить на подкладках из графита, асбеста, керамики. Одновременно следует делать формовку по концам швов.

Режимы сварки меди угольным электродом приведены в табл. 71.

Таблица 71.Режимы сварки меди угольным электродом.

Толщина металла в мм | Присадочный металл | Диаметр электрода в мм | Сила тока в а | ||

диаметр в мм | сечение в мм2 | угольного | графитового | ||

до 1,5 | 1,5 | 1,76 | 8 | 6 | 130—180 |

1,5—2,5 | 2,0 | 3,14 | 10 | 8 | 180—230 |

2,5—4,0 | 3,0 | 7,0 | 15 | 10 | 230—300 |

4,0—8,0 | 5,0 | 19,6 | 18 | 15 | 300—400 |

8,0—15,0 | 8,0 | 50,2 | 25 | 18 | 400—600 |

15,0 и более | 10,0 | 78,5 | — | 25 | 600—700 |

Сварка производится в нижнем положении с соблюдением следующей последовательности: после предварительного подогрева поверхность в месте сварки посыпается флюсом, начальный участок шва прогревается электрической дугой до оплавления кромок, затем производится подача присадочного металла. В процессе заполнения шва концом присадочного металла в сварочную ванну дополнительно вносится флюс.

При этом присадочный металл, расплавленный теплом дуги, должен хорошо сплавляться с основным металлом.

При недостаточной температуре прогрева места сварки присадочный металл свертывается в шарики, что приводит к непроварам. Заполнение шва следует производить по возможности за один проход. В случае многослойной сварки в наружных слоях шва возможно образование пор.

После сварки наплавленный металл следует проковать и подвергнуть отжигу с нагревом до 500—550°С и охлаждением в воде. Проковка и отжиг с быстрым охлаждением повышают вязкость наплавленного металла.

www.prosvarky.ru

|

Так как в чистом виде медь применяется крайне редко, а наоборот используется достаточно широко медные сплавы, к которых огромное количество примесей и соединений, в число которых входят такие как латунь цинк. Значительно отличается характер выполнение сварных работ с учетом содержащихся примесей. В свою очередь количество примесей задают физико0химеский состав сплаву и определяют выбор наиболее оптимального вида сварных работ для получения надежного и качественного вида соединения. При выполнении сварки меди и ее сплавов в домашних условиях следует учитывать, то, что металл имеет высокую тепло-проводимость и очень быструю скорость остывания сварочной ванны. Наличие этих факторов ведет за собой снижение качества сварочного шва и появления в нем мелкой зернистости. Для избегания последствий такого рода рекомендуется использовать сварку с применением повышенной погонной энергии. Также медь из-за повышенного коэффициента расширения при нагревании, подверженная деформации вследствие нагревания того или иного участка. Весьма большим негативным фактором, который необходимо учитывать, служит достаточно большая усадка после остывания, которая в свою очередь приводит к деформации полученного сварного шва и нарушении его целостности.Не нужно также забывать, что медь очень быстро испаряется при нагревании, это чревато высокой пористостью сварного шва изделия, что в свою очередь приводит к понижению качества, а из-за высокой чувствительности металла к водороду приводит к образованию на поверхности не больших капель воды и растрескиванию сварного шва. Итак, учитывая все особенности данного металла к моменту сварки нужно подходить, учитывая все отрицательные и положительные свойства. Для выполнения качественных сварочных работ по меди специалисты советует выбирать вид сварки в среде защитных газов. Для выполнения работ необходимо провести, небольшую подготовку поверхности обработав ее до блеска и отчистив с применением обычного бензина или ацетона. Возможно, осуществлять сварные работы с использованием угольных электродов. Ну а если вы выполняете сварку на ответственном участке, то в этом случае рекомендуется использовать графитовые или вольфрамовые электроды. Также для сваривания металла толщиной до 5 миллиметров необходимо подогреть до температуры 300С, если же медь имеет, примесь бронзы то тогда разогрев необходимо производить до 550 градусов С.

|

3g-svarka.ru

Сварка угольным и графитовым электродом

Угольные электроды состоят из аморфного электротехнического угля в виде стержней круглого сечения диаметром 6...18 мм, длиной 250...700 мм с гладкой черной поверхностью. Конец электрода затачивают под углом 60...70°, а для сварки цветных металлов — под углом 20...40°.

Графитовые электроды состоят из кристаллического углерода-графита, имеют темно-серый цвет с металлическим блеском. Материал электрода мягкий и легко режется. Графитовые электроды при сварке дают лучшие результаты, чем угольные.

Для угольных электродов температура плавления 3800 °С и температура кипения 4200 °С близки, поэтому практически не удается наблюдать процесс плавления, а видно медленное испарение.

Для чистого углерода температура плавления 3500 °С, температура кипения 3467 °С, поэтому он не плавится, а возгоняется.

Процесс сварки угольными электродами имеет особенности:

- сварку можно вести только на прямой полярности (минус на электроде), а при обратной полярности происходит недостаточно устойчивое горение дуги, плохое формирование шва, науглероживание наплавленного металла, электрод сильно нагревается на большой длине и происходит увеличение его испарения;

- в процессе сварки дуга чувствительна к различным внешним воздействиям: ветру, потокам газов, магнитному дутью;

- коэффициент полезного действия дуги при сварке угольным электродом ниже, чем при сварке металлическим плавящимся электродом.

Угольные электроды могут успешно применяться для сварки тонколистового металла, заварки дефектов металлического литья, сварки цветных металлов и наплавки твердых сплавов.

Сварка угольным электродом тонколистового металла может быть следующими способами: без присадочного металла, с подачей в дугу присадочного металла; с предварительной укладой на место шва присадочного металла.

Сварка без присадочного металла заключается в оплавлении дугой кромок свариваемых деталей. Этот способ получил наибольшее распространение.

Без присадочного металла могут свариваться соединения встык листов толщиной 1...2 мм с отбортовкой кромок, присоединение штампованного днища к корпусу емкости, угловые соединения, соединения внахлест, различные соединения из уголков, швеллеров, полос.

Сварка с подачей присадочного металла в дугу может производится по одной из двух схем — левый или правый способ по рис. 13,а и б.

Рис. 13. Способы сварки угольным электродом с подачей присадочного металла в дугу:а — «левый» способ; б — «правый» способ

При сварке с подачей присадочного металла в дугу сварщик держит в левой руке присадочный пруток, в правой — держатель с угольным электродом.

При «левом» способе присадочный пруток размещают между электродом и основным металлом, пламя дуги направлено на основной металл (рис. 13,а).

При «правом» способе присадочный пруток размещают между наплавленным валиком шва и угольным электродом, пламя дуги направлено на расплавленный металл. При этом способе нагрев более концентрированный, и сварку можно производить на больших скоростях, но при этом есть вероятность прожогов (рис. 13,б).

«Левый» способ чаще применяется на практике, а «правый» способ используют для сварки металла большой толщины.

Сварка с предварительной укладкой прутков или полосок может применяться для производства стыковых и угловых швов из листов большой толщины (рис. 14). При этом получается усиление шва за счет сплавления кромок свариваемых листов и присадочного прутка или полоски.

Рис. 14. Сварка угольным электродом с предварительной укладкой прутков и полосок:а — односторонний стыковой шов с укладкой прутка; б — то же, с укладкой прутка и подкладкой полоски под шов; в — двухсторонний стыковой шов с укладкой полосок с обеих сторон; г — то же, с укладкой полоски в зазор между свариваемыми листами; д — односторонний угловой шов с укладкой прутка

При сварке угольным электродом сварочный ток подбирают в зависимости от толщины металла и вида сварного соединения, диаметр электрода — в зависимости от толщины свариваемых листов так, чтобы электрод не разогревался по всей длине до светло-красного каления, когда он быстро расходуется.

В табл. 3 приведены примерные режимы сварки угольными электродами.

Таблица 3. Режимы сварки угольными электродами соединений из низкоуглеродистой стали

| Вид соединения | Толщинаметалла, мм | Диаметрэлектрода, мм | Силатока, А | Скоростьсварки, м/ч |

| Стыковой шов односторонний | 2 | 10 | 200 | 20 |

| 3 | 12 | 300 | 20 | |

| Угловой шов односторонний | 2 | 10 | 150 | 20 |

| 3 | 10 | 250 | 15 | |

| С отбортовкой кромок | 1 | 10 | 130 | 30 |

| 2 | 10 | 200 | 40 |

Таблица 4. Режимы сварки графитовыми электродами соединений с отбортовкой кромок

| Толщинаметалла, мм | Диаметрэлектрода, мм | Силатока, А | Скоростьсварки, м/ч |

| 1,5 | 5 | 90...100 | 45 |

| 2 | 6 | 125...135 | 40 |

| 2,5 | 6...8 | 100...250 | 35 |

| 3 | 6...8 | 250...275 | 33 |

Графитовые электроды медленнее расходуются и более стойки против растрескивания, благодаря высокой электропроводности и стойкости против окисления.

В табл. 4 приведены режимы сварки графитовыми электродами соединений с отбортовкой кромок.

otdelka-profi.narod.ru