Ручная дуговая сварка покрытыми электродами (MMA). Сварка основными электродами

Основные виды покрытий сварочных электродов

Покрытие сварочных электродов – гомогенизированная масса смешанных химических соединений, нанесенных на специальный металлический стержень. Главная задача таких веществ состоит в обеспечении требуемых свойств сварного шва и способствовать правильному, бесперебойному горению дуги при сварке. В зависимости от конечных целей производятся те или иные разновидности электродов с определенными свойствами. Их разнообразие, ассортимент постоянно обновляются на рынке. Разберемся детально в наиболее важных разновидностях.

Целлюлозные электроды

Такие покрытия изготовляются из целлюлозы (до 50%), которая состоит из органических материалов, где в основном используется древесная мука. В состав также могут входить ферросплавы, смолы органического происхождения, тальк. Целлюлозные электроды тонкие, образуют малое количество легкоудаляемого шлака и являются наиболее подходящими для позиционной сварки (при работе с вертикальными швами шлак не сползает вниз). Хорошие результаты получают при односторонней сварке в любом положении, при сваривании корня шва на трубопроводах. В таком случае обратный валик шва ровный и относительно аккуратный. При нагревании электроды диссоциируют на водород и диоксид углерода, которые, в свою очередь, служат в качестве защитных газов. Обычно используется источник постоянного тока. С помощью стабилизаторов для целлюлозных электродов может использоваться переменный ток. По ГОСТу соответствуют таким типам электродов: Э 42, Э 46 и Э 50.

Недостатки

Наплавленный метал содержит относительно повышенное количество водорода, понижающее пластичность сварного шва, в связи с чем вероятны холодные трещины. Характерны брызги.

Электроды с рутиловым покрытием

Как известно, рутил – титановый минерал. Для этой разновидности электродов в покрытии используют концентрат диоксида титана (TiO2), наносимый на стальные стержни. Он дает кислый шлак, обеспечивает газовую защиту из водорода, окислов азота и углерода. Эти электроды используются для низкоуглеродистых сталей в любых пространственных положениях. В классификации ГОСТа по механических свойствам сопоставимы с типом Э 42 и Э 46. Добавление небольшого количества целлюлозы в рутиловые электроды, обеспечивает дополнительный запас для газовой защиты. Иногда незначительное добавление целлюлозы в рутил дает дальнейшее повышение производительности, такая комбинация называется рутил-целлюлозное покрытие (RC). Кроме того, могут быть комбинации с основными и кислыми покрытиями (RB и RA соответственно).

Особенности. По сравнению с электродами на кислой основе, рутиловые «собратья» при сварке производят металл более стойкий к трещинам, они дают меньше брызг и стабильное, сильное горение сварочной дуги при переменном токе. Относительно не восприимчивы к ржавчине, окислениям, влаге. Рутиловые электроды дают просто отделяемый шлак, отлично показывают себя при сваривании вертикальных швов. Пористость возможна в редких случаях при нарушении технологии сварки, например, если для тонкого металла применяются слишком толстые электроды или есть зазоры в тавровых соединениях. Замечательно показывают себя на участках с короткими швами, где необходимы частые перерывы и повторные поджигания дуги.

Слабые стороны

Рутиловые электроды, попавшие под влияние влаги, можно использовать лишь через сутки (потребуется предварительное прокаливание около часа при температуре выше двухсот градусов по Цельсию). Нежелательно их эксплуатация для сваривания конструкций, подвергающихся высоким температурам и ползучести.

Электроды с кислым покрытием

Указанный тип покрытия электродов содержит оксиды металлов, включая оксид железа, силикаты и оксида марганца, которые производят кислый шлак. Соотносятся по ГОСТу с типами э 38 и Э 42. Могут использоваться постоянный и переменный ток. В связи с высоким содержанием кислорода, кислые электроды повышают температуру, делая металл сильно текучим. С одной стороны, перечисленные особенности способствуют быстрой сварке, а с другой могут привести к появлению пор и низкой прочности сварного шва, и подрезам. Для нивелирования этого добавляются некоторые раскислители, улучшающие механические свойства и способность шлака легко удаляться.

Недостатки

Удлиненная дуга, наличие ржавчины, окислов существенно повышают вероятность горячих трещин и пор в сварочном шве. Кислые электроды повышают содержание водорода в сварочной ванне. Они токсичны, обладают повышенным брызгообразованием.

Основные электроды или низководородные электроды

Базовый электрод разновидности содержит карбонат кальция, карбонат магния, фторид кальция и другие минералы (такие как плавиковый шпат). Эти электроды должны храниться в сухом состоянии и правильно подогреваться перед использованием. Газовая защита включает в себя углекислый газ с низким содержанием водорода и кислорода. Контроль водорода обеспечивает защиту от воздействия атмосферы, делает электроды пригодными для высоко- и низколегированных сталей, для сталей с низким содержанием углерода. При сварке под воздействием высоких температур дуги происходит диссоциация карбонатов, которая в конечном итоге способствует повышенной основности шлаков, появлению защитной среды газов практически без выделения водорода. Дополнительно водородную составляющую связывает фтористый кальций. Из-за таких особенностей разновидность получила свое второе название – фтористо-кальциевые электроды. Они незаменимы для сооружений с жесткой основой, для закалывающихся сталей, предрасположенных для появления холодных трещин, а также образуют швы не склонные к быстрому старению. Низководородные электроды в ручной дуговой сварке используют вне зависимости от пространственного положения. Швы могут быть значительной толщины.Тип в соответствии с ГОСТ 9467-75 по механике наплавлений: сопоставляется с Э42А — Э50А.

Слабые стороны

Возможно возникновение пор в случае если свариваемый металл будет иметь ржавчину, окисления. Дуга при горении менее стабильна чем у других видов электродов. Применяется преимущественно с постоянным током. Для переменного потребуется поташ или специальный калий-натриевые соединения сочетании с прогревом электродов (до 400 °C).

Электроды с примесью железного порошка

Железный порошок добавляют во все типы покрытий для повышения эффективности электродов. Дополнительный порошок железа увеличивает скорость осаждения. Это уменьшает напряжение, позволяет целлюлозным электродам справиться с переменным током. Кроме того, добавка контролирует вязкость шлака. Свойство весьма полезное в позиционной сварке.

Выводы

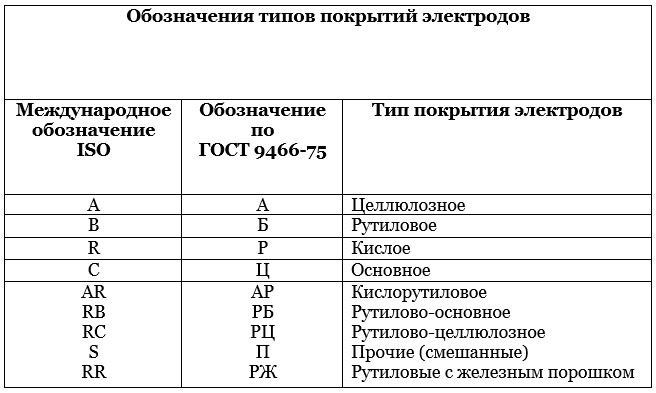

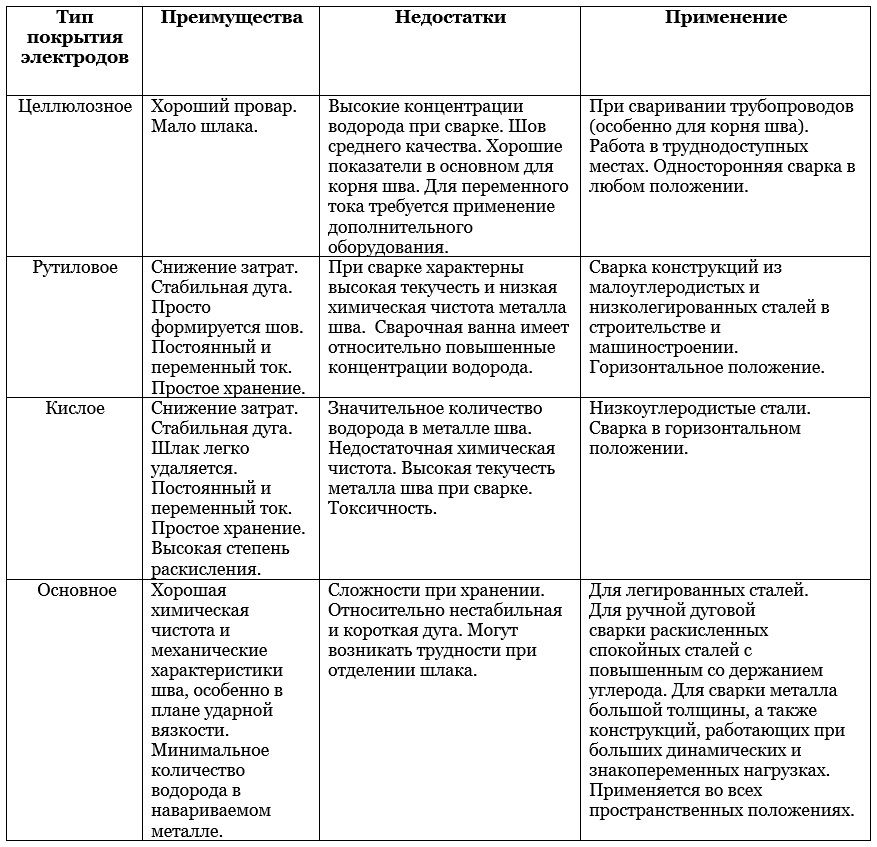

Подведем краткие итоги в табличном виде.

Покрытие сварочных электродов отличается своими параметрами, свойствами, сферой применения. Мы рассмотрели основные виды покрытий, обозначили главные преимущества, недостатки. Надеемся, что материал будет максимально полезным для вас, наши уважаемые читатели.

blog.svarcom.net

Виды и состав покрытия электродов для ручной дуговой сварки

Электроды используются для сварки металлических изделий. Для каждого сорта металла стараются подбирать такие расходные материалы, стержень которых будет схожим по составу с заготовкой. Это благотворно влияет на качество, так как шов получает одинаковую структуру, что повышает его крепость. Но это не единственный фактор, который определяет выбор. Обмазка электродов также является весомым параметром, так как от того, насколько она справляется со своими задачами, будет зависеть надежность последующей эксплуатации. Основными функциями являются защита сварочной ванны от негативного воздействия внешних факторов, а также поддержание стабильного горения дуги. Некоторые из вариантов даже обеспечивают такие условия, что можно варить по ржавой поверхности без значительного ухудшения качества соединения.

Покрытие электродов для сварки

Виды покрытия электродов

Каждый тип покрытия электродов обладает своими свойствами и имеет специальное уникальное обозначение.

Сварочные электроды для сварки

Кислое. Обозначается буквой «А» в маркировке. В основе состава лежит кремний, марганец, оксиды железа и прочие элементы. Главным недостатком является то, что шов, который выполнен такими электродами, имеет достаточно высокую вероятность покрыться горячими трещинами во время процесса сваривания. Такое покрытие имеют электроды Э 42 и Э 38. В качестве преимуществ можно отметить, что кислая разновидность покрытия электродов для ручной дуговой сварки не обладает склонностью к появлению пор в шве. Это касается даже ржавых заготовок или деталей с окалиной. Они хорошо проявляют себя при дуге любой длине и нормально работают как при постоянном, так и при переменном токе.

Сварочные электроды с кислым покрытием

Целлюлозное. В маркировке обозначается буквой «Ц». Состав покрытия сварочных электродов данного типа содержит наибольшее количество органических веществ, так здесь их около половины. Исходя из названия можно понять, что в основном это целлюлоза. Исходя из степени раскисления, металл в готовом шве соответствует сталям в спокойном и полуспокойном состоянии. Но в нем содержится достаточно большое количество водорода. Обмазка используется на электродах Э46 и Э50. Здесь происходит равномерное образование валика наплавленного металла, если речь идет об односторонней сварке. Электроды хорошо проявляют себя в вертикальном пространственном положении.

Сварочные электроды Э46 с целлюлозным покрытием

Рутиловое. Обозначается буквой «Р» в маркировке. Покрытые сварочные электроды с такой обмазкой содержат в своем составе почти половину рутила. Здесь низкое содержание кремния и кислорода, так что нет риска образования горячих трещин. Наплавленный металл обладает хорошей ударной вязкостью. Газ, который выделяется во время горению дуги, и который служит для защиты сварочной ванны, образуют карбонаты и органические материалы в обмазке. Наплавка покрытыми электродами с такой обмазкой может страдать от окисления только при наличии углекислого газа и паров воды. При правильном соблюдении режимов здесь намечается минимальное содержание водорода, так что в шве не возникает пор. Здесь нужно прокаливать материалы, чтобы избежать подобных проблем. Но слишком высокая температура прокалки может также привести к последующему порообразованию. Электроды с рутиловым покрытием могут применяться даже в тех случаях, когда на поверхности основного металла имеется ржавчина. Они чувствительны к температуре и повышение режима может привести к браку даже при идеально чистой поверхности. По техническим свойствам они превосходят такие виды покрытий сварочных электродов как кислое и основное. Электроды легки в зажигании дуги и могут применяться в разных пространственных положениях.

Основное. В маркировке обозначается буквой «Б». такие виды покрытия электродов для ручной дуговой сварки обладают шлаковой основой для покрытия, в которой содержатся разнообразные минералы. Их еще называются флористо-кальциевыми. В них очень высокий коэффициент образования шлаков. Газ для защиты выделяют минералы, которые входят в состав обмазки сварочных электродов. Наплавленный металл получается слабонасыщенным водородом. Здесь нет органических материалов, что избавляет электроды от источника водорода. Наплавленный металл не склонен к окислению, так что здесь не наблюдается риск образования трещин. В отличие от рутилового покрытия, здесь имеется большое сопротивление сероводородному растрескиванию. Это позволяет применять материалы для сварки трубопроводов.

Сварочные электроды с обычным покрытием

Состав покрытия электрода для сварки

- Кислое – титан, кремний, марганец, окись железа;

- Основное – карбонат кальция и фтористый калий;

- Целлюлозное – мука, целлюлоза, органические вещества;

- Рутиловое – рутил, минералы и органические компоненты.

Характеристики покрытия электродов

Каждое покрытие имеет свои уникальные свойства не только в рабочем плане, но и в качестве физических характеристик. Среди них можно выделить:

- Толщина покрытия электрода во много зависит от размера самого электрода, так как тут действует пропорциональное соотношение, по которому толщина покрытия составляет одну треть от общей толщины;

- Температура горения обмазки, которая является не сильно влияющим на сварку фактором, но от нее зависит, насколько хорошо будет зажигаться дуга;

- Степень впитываемой влаги, так как от этого зависит количество проводимых предварительных процедур просушки перед использованием.

Технология нанесения покрытия на электрод

Диаметр покрытия электродов зависит от толщины стержня, но для его нанесения используются практически одинаковые технологии. Это осуществляется промышленным способом при помощи специальных станков. Это автоматический процесс с высокой производительностью. Твердые части состава высушиваются и раздрабливаяются. После этого их просеивают для достижения фракций определенного размера. Затем вещество обжигают, чтобы удалить серу. В смесители части состава замешиваются с жидкими составляющими. На последней стадии станок окунает стержни в готовую смесь, благодаря чему и получаются покрытые электроды.

svarkaipayka.ru

Ручная дуговая сварка покрытыми электродами (MMA)

Введение

Дуговая сварка покрытыми электродами - процесс, в котором источник тепла - электрическая дуга. Поджигание дуги между электродом с покрытием (с помощью держателя электрода) и свариваемой деталью (основным материалом) образует тепло, которое приводит к быстрому плавлению основного материала и электрода (сварочный материал).

Сварочная цепь

Сварочная цепь обязательно состоит из следующих элементов:

1. Источник питания

Источник питания подает ток достаточной силы для питания и поддержания горения электрической дуги, которая образуется между основным материалом и электродом.

Сварка электродами основана на принципе постоянного тока, то есть ток, подаваемый источником питания, не должен изменяться, когда электрод подносят к свариваемой детали. Таким образом, основное свойство источника - поддерживать постоянный ток в процессе изменения длины дуги, по мере приближения электрода к свариваемому участку: чем более постоянен ток, тем стабильнее дуга, тем проще работа сварщика. Внутри источника питания, обычно находится прибор, подстраивающий сварочный ток, механический (магнитный шунт или дроссель насыщения) или электронный (тиристорные или инверторные системы). Это различие может быть использовано для классификации сварочных аппаратов на три группы, в зависимости от технологии их производства: электромеханические сварочные аппараты, электронные сварочные аппараты (тиристорные), инверторные сварочные аппараты. Полярность выходного тока источника позволяет выделить 2 следующие категории: источник питания переменного тока и источник питания постоянного тока.

а). источник питания переменного тока

Выходной ток источника питания принимает форму гармонической волны, которая изменяет полярность через равные интервалы времени, с частотой 50 или 60 циклов в секунду (герц). Этот эффект достигается с помощью использования трансформатора, который преобразует ток сети в ток, подходящий для сварки. Подходит для электромеханических сварочных аппаратов.

б). источник питания постоянного тока

Выходной ток источника питания имеет форму непрерывной волны, которая достигается с помощью приспособления, выпрямителя, который расположен на базе трансформатора и может преобразовывать ток из переменного в постоянный.

Это типично для электронных (тиристорных) и инверторных источников питания.

Если в сварочной цепи используется постоянный источник питания, она может быть далее классифицирована в соответствии с методом подключения полюсов источника питания к свариваемому материалу:

- соединение с прямой полярностью

Связь с прямой полярностью возникает, когда кабель зажима (с держателем электрода) подсоединен к отрицательному полюсу (-) источника питания и заземляющий кабель (с зажимом заземления) - к положительному полюсу (+) источника питания. Электрическая дуга концентрирует тепло и приводит к плавлению металла. В этом случае стержень электрода плавится и проникает в сварочное соединение.

Связь с обратной полярностью возникает, когда кабель зажима (с зажимом электрода) подсоединен к положительному полюсу (+) источника питания и заземляющий кабель (с зажимом заземления) - к отрицательному полюсу (-) источника питания. Тепло электрической дуги в основном сконцентрировано на конце электрода.

Для разного рода тока используются электроды разного типа (постоянный или переменный) и, в случае с постоянным током, особой полярности. Таким образом, выбор электрода должен основываться на типе используемого источника питания. Неправильный выбор приведет к проблемам в стабильности дуги и к проблемам в качестве сварки.

2. Держатель электрода

Основная функция зажима электрода - поддерживать электрод, обеспечивая хороший электрический контакт для прохождения тока; а также обеспечивать достаточную электрическую изоляцию для сварщика.

3. Электрод с покрытием

Покрытый электрод состоит из сердцевины и покрытия, которые несут различные, но дополняющие друг друга функции: сердцевина электрода в основном функционирует как проводник для подачи электричества на дугу и как поставщик материала, который заполняет соединение; у покрытия, с другой стороны, основная функция - защищать сварочную ванну и стабилизировать дугу.

4-5. Зажим заземления и кабели (кабель зажима и заземляющий кабель)

Зажим заземления - это инструмент, который через заземляющий кабель обеспечивает замыкание электрической схемы между сварочным источником питания и свариваемым металлом. Зажим и заземляющие кабели, подсоединенные к зажиму электрода и зажиму заземления соответственно. Они позволяют создавать электрическое соединение между источником питания и основным материалом для сварки. Выбор сечения и длины кабеля должен быть основан на максимальном значении сварочного тока.

Форсаж дуги, горячий поджиг и устройства против прилипания

Сварочные источники питания могут включать в себя специальные устройства, функция которых - упрощать их использование. Эти устройства следующие: форсаж дуги (Arc Force), горячий поджиг (Hot Start) и устройства, предотвращающие прилипание (Anti-stick).

«Форсаж дуги» облегчает передачу капелек расплавленного материала от электрода в основной материал, предохраняя дугу от угасания, когда капли входят в контакт (например, создают короткое замыкание) между электродом и сварочной ванной.

«Горячий поджиг» помогает поджигать электрическую дугу с помощью подачи чрезмерного тока/сверхтока каждый раз при возобновлении сварки.

Устройство антиприлипания электрода автоматически выключает источник питания, если электрод прилипает к основному материалу, таким образом, позволяя убрать его вручную, без дополнительных усилий.

Электроды с покрытием

1. Характеристики

Электрод с покрытием состоит из сердцевины и покрытия:

сердцевина состоит из металлической проволоки со свойствами проводника, чье единственное назначение - подавать сварочный материал на деталь. Используемый материал зависит от основного материала: для углеродистых сталей, для которых сварка с электродами наиболее распространена, сердцевина выполнена из мягкой стали. Во время сварки сердцевина немного плавится, до плавления покрытия.

- покрытие (обмазка) - наиболее важная часть электрода и имеет много функций. Прежде всего, оно служит для защиты сварного шва от контакта с воздухом. Это достигается различными способами: испаряясь, и изменяя атмосферу вокруг сварочной ванны; замедленным плавлением и, следовательно, защищая сердцевину естественно формирующейся сварочной ванной; и разжижаясь и плавая на верхней части ванны.

Он также содержит материал, который может очищать основной материал и компоненты, способствующие созданию сплавов при плавке. Выбор покрытия, таким образом, очень важен и зависит от характеристик, которыми должен обладать сварной шов. Покрытие также может содержать сварочный материал как порошок, чтобы увеличить количество наплавленного металла и тем самым производительность сварки. В этом случае используются электроды с улучшенными рабочими характеристиками.

2. Категории электродов

На рынке представлены различные типы покрытых электродов, и их химический состав оказывает влияние на стабильность электрической дуги, глубину проникновения, распределение материала, чистоту ванны, то есть на сферу их применения. В соответствии с типом покрытия, электроды подразделяются на:

Покрытие этих электродов состоит изоксидов железа, железных сплавов магния и кремния. Они обеспечивают хорошую стабильность дуги, что делает их подходящими как для сварки постоянным, так и переменным током. Они образуют очень жидкую сварочную ванну, что делает невозможным сварку на месте. Кроме того, у них снижена способность очищать основной материал, и это может привести к появлению трещин.

Они не выдерживают высоких температур сушки, поскольку это может привести к остаточной влажности и таким образом, появлению водородных включений в сварном шве.

- электроды с рутиловым покрытием

Покрытие этих электродов обязательно состоит из минерала, который называется рутил. Он на 95 процентов состоит из диоксида титана, очень стойкого соединения, которое обеспечивает оптимальную стабильность дуги и высокую текучесть сварочной ванны, что заметно улучшает внешний вид сварного шва. Функция рутилового покрытия, однако, заключается в том, чтобы обеспечить мягкую плавку, она легко осуществляется, и помогает образованию избыточного вязкого шлака, который обеспечивает хорошую текучесть в сварном шве, особенно в горизонтальной позиции. В этом случае шов выглядит аккуратным и ровным. К сожалению, эти покрытия также не очень эффективно очищают, поэтому они рекомендованы к использованию, когда основной материал не содержит большого количества примесей; более того, их невозможно хорошо осушить, поэтому в сварном шве образуется большое количество водорода.

В некоторых областях применения рутил сочетается с другим веществом, что типично для других покрытий, например, целлюлозных (рутилово-целлюлозных электродов) или флюоритовых (рутил-основных электродов). Обычно они предназначены для получения электрода со стабильной дугой, которая делает сварку более производительной.

Стабильность дуги - это свойство, позволяющее использовать электрод как для сварки постоянным, так и переменным током с прямой полярностью. Чаще всего они используются для сварки тонких изделий.

- электроды с целлюлозным покрытием

Покрытие этих электродов в основном состоит из целлюлозы, смешанной с железными сплавами (магний и кремний). Покрытие практически полностью превращается в газ, тем самым, позволяя сваривать в нисходящей вертикальной позиции, чего нельзя достичь при использовании других типов электродов; высокий уровень газификации целлюлозы снижает количество шлака в сварном шве. Образование большого количества водорода (образованного из определенного химического соединения покрытия) обеспечивает «горячую» сварную ванну, с плавлением значительного количества основного материала; таким образом, возможно достичь получения швов с высоким уровнем проникновения и небольшим количеством шлака в ванне.

Механические свойства сварного шва оптимальны; однако выглядит он не очень аккуратным, поскольку практически отсутствует жидкая защита покрытия, и это не позволяет сформироваться ванне во время затвердения.

Учитывая низкую стабильность дуги, обычно используется постоянный сварочный ток с обратной полярностью.

- электроды с основным покрытием (базовые)

Покрытие этих электродов состоит из оксидов железа, железных сплавов и в первую очередь карбонатов кальция и магния, из которых с добавлением фтористого кальция, получается флюорит - минерал, используемый для облегчения плавки. У них высокая способность очищать основной материал, поэтому достигается высокое качество сварных швов со значительной механической прочностью. Эти электроды также выдерживают высокие температуры сушки, и не загрязняют ванну водородом. Флюорит делает дугу очень нестабильной: ванна менее жидкая, часто повторяются короткие замыкания, из-за переноса больших капель сварного материала; дуга должна постоянно быть очень короткой из-за низкой летучести покрытия; все эти свойства позволяют применять подобные электроды только опытным сварщикам. На сварных швах образуется твердый шлак, который трудно очистить. Для продолжения сварки он должен быть полностью удален. Эти электроды подходят для горизонтальной, вертикальной и верхней сварки.

Что касается сварочного тока, то рекомендуется использование источников питания постоянного тока с прямой полярностью. Электроды с основным покрытием отличаются большим количеством выделяемого материала и хорошо адаптируются для сварки соединений большой толщины. Они очень гигроскопичны, и хранить их нужно в сухом месте в герметично закрытом контейнере. Если это невозможно, мы рекомендуем вновь просушить электрод перед использованием.

3. Свойства различных типов электродов

ТИП | ПРЕИМУЩЕСТВА | НЕДОСТАТКИ | ПРИМЕНЕНИЕ |

Кислотные | низкая стоимость, стабильная дуга, сварка переменным и постоянным током, шлак легко удаляется, высокая степень раскисления, легкость в хранении | жидкая ванна, низкий очищающий эффект, высокая степень образования водорода, шлак невозможно расплавить снова | горизонтальная сварка, низкоуглеродистая сталь с незначительными примесями, низкая стоимость сварки, удовлетворительные механические свойства (хорошая прочность, но есть риск появления трещин) |

Рутиловые | низкая стоимость, стабильная дуга, легкий поджиг, сварка переменным и постоянным током, аккуратный шов, легко хранится | жидкая ванна, низкий очищающий эффект, высокое производство водорода | горизонтальная сварка, вертикальная и угловая сварка тонких материалов, низкоуглеродистая сталь с незначительными примесями, сварные швы аккуратны, но их механические свойства удовлетворительны (прочные, но есть риск появления трещин) |

Целлюлозные | хорошее проникновение, легко обрабатывается, низкое количество шлака | необходимы источники питания постоянного тока с высоким напряжением нулевой нагрузки, неровный шов, высокое производство водорода | сварка во всех положениях, включая нисходяще вертикальное, сварка труб или односторонняя сварка низкоуглеродистая сталь с незначительными примесями |

| Основные | прекрасно очищает материал, малое производство водорода, холодная ванна | низкая стабильность дуги, шлак нельзя переплавить и трудно удалить, короткая дуга и низкая обрабатываемость, трудности при поджиге, источник питания постоянного тока трудно хранить | сварка во всех положениях, даже в случае толстых материалов высокая степень выделения, высокое качество сварных швов, даже при использовании материалов, содержащих примеси |

4. Выбор тока для разных типов электродов

| Средние значения сварочного тока (А) | |||||||

| Диаметр электрода | 1,60 | 2,00 | 2,50 | 3,25 | 4,00 | 5,00 | 6,00 |

Кислотный электрод | - | - | - | 100-150 | 120-190 | 170-270 | 240-380 |

Рутиловый электрод | 30-55 | 40-70 | 50-100 | 80-130 | 120-170 | 150-250 | 220-370 |

Целлюлозный электрод | 20-45 | 30-60 | 40-80 | 70-120 | 100-150 | 140-230 | 200-300 |

Основной электрод | 50-75 | 60-100 | 70-120 | 110-150 | 140-200 | 190-260 | 250-320 |

Классификация электродов

В соответствии с Европейскими нормами EN 499 покрытые электроды делятся на группы в зависимости от типа покрытия и их основных свойств:

а). В соответствии с современными стандартами, каждый электрод может быть полностью идентифицирован по данным, указанным на упаковке, например:

| E | 44 | T | 3 | C | 1 | 9 | R09 | KV20 |

* E = электрод

* 44 = предел прочности на разрыв, который может быть:00 = без определенного значения44 = минимальное гарантированное значение 44 Джоуля

* T = тип применения, бывает:S = для тонких листов (до 4 мм)L = для средних и толстых листовT = для труб

* 3 = значение качества, которое может составлять от 1 до 4, повышается по мере прохождения специальных механических тестов

* С = тип покрытия, которое может быть:R = рутиловым RC = рутилово-целлюлознымВ = основным RB = рутилово-основнымС = целлюлозным V - специальным (будет указано на упаковке)

* 1 = сварочные позиции:1 = все2 = все, кроме нисходящего вертикального3 = только горизонтальное и фронтально-горизонтальное (нормальный угол)4 = только горизонтальное и установленный угол.

* 9 = используемый ток

* R09 = минимальная гарантированная производительность, выраженная в десятых;

* KV20 = дополнительный символ для низкотемпературных ударопрочных свойств; в примере электрод обладает значением ударостойкости до -20 градусов Цельсия

б). Учитывая растущее использование классификаций AWS (Американское Общество специалистов по сварке) и ASTM (Американское общество по испытанию материалов) среди итальянских пользователей, каждый электрод описывается логотипом производителя так же, как и символом, как в следующем примере:

* Е = электрод

* 60 = минимальный предел прочности на разрыв, выраженный в фунтах на квадратный дюйм

* 1 = сварочные позиции, которые могут быть:1 = все2 = только горизонтальное с установленным углом.

* 1 = сварочный ток, который может быть:0 = постоянным с электродом отрицательной полярности, для целлюлозных электродов;1 = переменный и постоянный (положительный полюс)2 = переменный и постоянный (отрицательный полюс)3 = переменный и постоянный для рутиловых электродов4 = переменный и постоянный для высокопроизводительных рутиловых электродов;5 = постоянный с электродом отрицательной полярности, для основных электродов;6 = переменный и постоянный для основных электродов;7 = переменный и постоянный (любой полярности или только отрицательной) для высокопроизводительных электродов из оксида железа;8 = переменный и постоянный (положительный полюс) для высокопроизводительных основных электродов.

Материалы, свариваемые ММА

Когда вид стального сплава легко определить, можно использовать рутиловые электроды, поскольку они легче поджигаются и свариваются, а также дают красивый качественный шов.

На практике сварка средних и высокоуглеродистых сталей (>0,25%) может привести к образованию структурных дефектов. Применение сварки электродами в основном рекомендуется для сварки соединений от средней толщины до толстых с использованием основных электродов; в этом случае достигается шов хорошего качества с хорошим сопротивлением на излом.

Сварка стальных труб осуществляется с использованием целлюлозных электродов, поскольку при этом требуется хорошее проникновение и обрабатываемость электродов. Рекомендуется произвести косую заточку под таким углом, чтобы достичь почти полного проникновения электрода в зазор между свариваемыми кромками.

Для каждого из таких материалов, как нержавеющая сталь, алюминий и его сплавы, чугун, требуется использование особых электродов.

Нержавеющие стали сваривают постоянным током с обратной полярностью, используя особые электроды, выбор которых зависит от состава соединений свариваемого материала (присутствие хрома или никеля в разных пропорциях).

Алюминий и легкие сплавы свариваются постоянным током с обратной полярностью. Желательно использование профессионального усилителя, чтобы гарантировать стабильный поджиг электрода.

В этом случае также используются специальные электроды, выбор которых зависит от состава свариваемого материала (присутствия хрома, магния и кремния в разных пропорциях).

Чугун сваривают постоянным током с обратной полярностью; большинство чугунных деталей отливают, а сварка используется для устранения возможных дефектов или же ремонта. При сварке используют особые электроды, а основной материал нужно хорошо нагреть перед использованием.

evrotek.spb.ru