Технология современной электродуговой сварки. Технология ручной электродуговой сварки учебник

Ручная дуговая сварка (Б.Д. Малышев)

- Главная

- Видеотека

- Естествознание

- Физика

- Математика

- Химия

- Биология

- Экология

- Обществознание

- Обществознание - как наука

- Иностранные языки

- История

- Психология и педагогика

- Русский язык и литература

- Культурология

- Экономика

- Менеджмент

- Логистика

- Статистика

- Философия

- Бухгалтерский учет

- Технические науки

- Черчение

- Материаловедение

- Сварка

- Электротехника

- АСУТП и КИПИА

- Технологии

- Теоретическая механика и сопромат

- САПР

- Метрология, стандартизация и сертификация

- Геодезия и маркшейдерия

- Программирование и сеть

- Информатика

- Языки программирования

- Алгоритмы и структуры данных

- СУБД

- Web разработки и технологии

- Архитектура ЭВМ и основы ОС

- Системное администрирование

- Создание программ и приложений

- Создание сайтов

- Тестирование ПО

- Теория информации и кодирования

- Функциональное и логическое программирование

- Программы

- Редакторы и компиляторы

- Офисные программы

- Работа с аудио видео

- Работа с компьютерной графикой и анимацией

- Автоматизация бизнеса

- Прочие

- Музыка

- Природное земледелие

- Рисование и живопись

- Естествознание

- Библиотека

- Естествознание

- Физика

- Математика

- Химия

- Биология

- Экология

- Астрономия

- Обществознание

- Иностранные языки

- Технические науки

- Теоретическая механика и сопромат

- Сварка

- Естествознание

Технология электродуговой сварки: описание процесса

Основной задачей является обеспечение таких условий труда, при которых сводится к минимуму возможность получения человеком травмы во время выполнения различных работ как на производстве, так и дома. Особенно актуален указанный вопрос во время проведения различных операций с металлами, в том числе и при помощи дуговой электрической сварки.

Процесс сварки.

Сварка — процесс, во время которого получают неразъемное соединение деталей. С помощью такого процесса выполняется большое количество конструкций, в том числе мосты, корабли, гидротехнические сооружения, краны и многие другие металлоконструкции.

Способы сварки будут зависеть от материала и параметров соединяемых деталей. В зависимости от этого выбирается техника проведения работ и источники теплоты. Для выполнения процесса сварки используют преобразованную энергию в тепло. Выполнено это может быть при помощи дуги, электронного луча или квантового генератора. Может быть использовано тепло, которое выделяется при прохождении тока по твердому или жидкому проводнику, при прохождении химической реакции, может быть использована энергия ультразвука и др.

Технология и описание электродуговой сварки

Одним из самых распространенных методов сварочной технологии является электродуговая сварка.

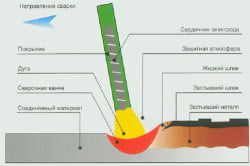

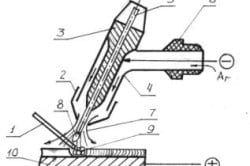

Схема ручной электродуговой сварки.

В данном случае для того, чтобы соединить детали, их кромки расплавляют при помощи электрического дугового разряда. Для использования указанного метода сварки необходимо применять оборудования, вырабатывающие большой ток при небольшом напряжении, при этом одна деталь прикрепляется к зажиму, а к другому зажиму присоединяют электрод. Дуга образуется между электродами, в этом месте получается ионизированная среда.

Электрическая дуга имеет несколько областей:

- анодная;

- катодная;

- столб дуги.

Этому методу присуще то, что в центре газового столба температура достигает 6500-7500°С, это позволяет работать практически с любым металлом или сплавом. На самой детали и на электроде дуга будет иметь уже более низкую температуру — порядка 4000°С.

Сваривание тонких деталей или изделий из легированных, высокоуглеродистых сталей, которые чувствительны к большой температуре и перегреву, проводится дугой, питающейся током обратной полярности, при этом минус подключают не к электроду, а к детали.

Схема электродержателя для аргонно-дуговой сварки: 1 – присадочный пруток; 2 — сопло; 3 — токоведущий мундштук; 4 – корпус; 5 – электрод; 6 – рукоятка; 7 – атмосфера защитного газа; 8 – сварочная дуга; 9 – ванна расплавленного металла; 10 – деталь.

При проведении сварки происходит большое излучение как в ультрафиолетовом, так и в инфракрасном диапазоне, а также выделяется много тепла от соединяемых деталей и самого места сварки.

Мощность дуги будет меняться в зависимости от материалов, которые свариваются, и от используемых защитных газов. Если не использовать специальные защитные средства, то работник может получить травмы органов зрения и кожи.

Во время процесса сварки происходит нагрев электрода, он начинает выпускать свободные электроны, при этом образуются заряженные ионы. Атомы, которые потеряли электроны, являются положительным ионами, а те, что присоединили электроны, отрицательными. В зоне проведения работ газ становится ионизированным, что делает его электропроводным.

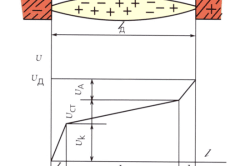

Параметры электрической дуги

Во время проведения сварки образуется сварочная ванна, в центре которой есть кратер. Расстояние от электрода до кратера ванны и будет длиной сварочной дуги. При проведении ручной сварки дуга должна быть длиной 2-6 мм. Обычно длина дуги равна диаметру электрода, который используется для проведения сварки, если она больше диаметра электрода в 1,5 раза, то это будет длинная дуга.

Большинство работ проводится с использованием короткой дуги, так как при работе длинной сильно разбрызгивается металл, шов получается пористым и непрочным. Большое количество брызг расплавленного металла значительно увеличивает вероятность получения травмы.

Схема электрической дуги: Uд — напряжение дуги; Uк — катодное падение напряжения; Uст — падение напряжения столба дуги; Uд — анодное падение напряжения; l — д; lк; lст; lд — длины дуги, катодной зоны, столба дуги, анодной зоны.

Если работа проводится с использованием угольного электрода, то длина дуги может составлять 15-20 мм. Между напряжением разряда и длиной дуги существует прямая зависимость, на это влияет наличие флюса и его свойства, характеристики покрытия электрода, наличие защитного газа.

Чем больше сила тока, проходящего через электрод, тем выше будет температура дуги. Если выполняется ручная сварка, то плотность тока в пределах 10-20 А/мм2 , а напряжение — 18-20 В. Такие параметры позволяют работать с материалами толщиной больше 1 мм, с легированной и углеродистой сталью, твердыми сплавами или цветными металлами.

Для проведения ремонтных работ может быть использован постоянный или переменный ток. При переменном токе получается неустойчивая дуга, чтобы ее улучшить, надо увеличить плотность тока. Это опасно при работе с тонкими деталями.

Если используется постоянный ток, то получают стабильную дугу, работают на малых токах, что позволяет работать с тонкими материалами, но для указанного процесса необходимо оборудование, имеющее более высокую стоимость и сложную конструкцию.

На качество шва негативное действие оказывают такие газы, как кислород, азот и водород, поэтому после проведения работ шов надо зачистить, а зону, где происходит сваривание, защищают нейтральным газом.

Характеристики источников энергии

Источники тепла различаются по таким параметрам:

Источники сварочного тока.

- источники тока могут быть постоянными или переменными, использование выпрямителей или преобразователей дает возможность вырабатывать постоянный ток, а переменный ток вырабатывается трансформаторами;

- в зависимости от количества постов, которые могут подключаться одновременно, бывают одно- и многопостовые источники;

- работу можно проводить при помощи электрода с покрытием или предназначенным для работы с использованием защитных газов, при приведении полуавтоматической или автоматической сварки, при выполнении плазменного резания;

- источники тепла могут различаться по принципу действия;

- привод может быть электрическим или от ДВС;

- есть стационарные и передвижные модели.

Если проводятся работы с приборами, которые питаются от электричества, всегда есть большая вероятность того, что человек будет поражен электрическим током. Обычно напряжение сварочной дуги около 90 В, а сжатой дуги достигает 200 В. Влажная погода, ослабленный организм будут отягощающими факторами при поражении током.

Особенности сваривания некоторых материалов

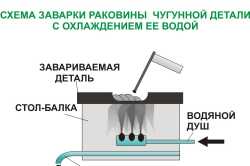

Чугун. Сваривание чугунных деталей — достаточно сложный процесс, это объясняется характеристиками указанного материала. Чугун можно варить двумя способами:

- холодная сварка, в данном случае материал не греется, а применяют специальные электроды.

- горячая сварка — перед проведением работ деталь нагревают, а потом медленно охлаждают;

Схема холодной сварки.

Латунь, медь, бронза. При использовании обычной дуги и электрода, который плавится, соединять детали из этих материалов сложно. Указанные материалы отлично растворяют газ, имеют высокую жидкотекучесть, достаточно сильно расширяются при нагревании, что и обусловливает сложность проведения работ.

Для работы с медными деталями используют угольные или обыкновенные электроды, которые имеют маркировку МН-5 и ОЗБ-1, работают постоянным током и обратной полярностью. Этот материал хорошо варится вольфрамовым электродом, методом аргонной сварки. Для присадки используют прутки из такого же материала, как и сама деталь. Если работаете угольным электродом, то для флюса берите буру.

При работе с латунью надо использовать присадки материалом, в котором много цинка, при этом выделяется много ядовитых испарений, поэтому выполнять работу надо в респираторе.

Алюминий и его сплавы. Эти материалы быстро окисляются, на поверхности получается тугоплавкая пленка, что значительно затрудняет процесс сваривания.

Присадка должна соответствовать свариваемой детали. Работа проводится током обратной полярности. При работе электродом 4-6 мм ток должен быть в пределах 120-160 А.

Схема горячей сварки.

Перед проведением работ, поверхность надо обезжирить при помощи растворителя или бензина, после чего выполняют ее механическую зачистку. Чтобы шлак не разъедал металл, его необходимо удалить, для этого используют щетку по металлу и подкисленную воду.

Сваривание чистого алюминия проводится электродами марки ОЗА-1, для сваривания его сплавов берут электроды марки ОЗА-2.

Для улучшения качества шва, недопущения коробления деталей их перед свариванием надо нагреть до 200-300°, чтобы определить температуру, используют специальный карандаш или термопару. Чтобы расплавленный металл не растекался, используют глиняные или металлические подкладки. Чтобы структура шва была более прочной и мелкозернистой, охлаждать его надо медленно и немного проковывать. Для снятия внутреннего напряжения проводится нагревание детали до 300-350°.

Если применять аргонно-дуговую сварку с вольфрамовым электродом, то использование флюса не требуется, но при удалении оксидной пленки придется приложить больше усилий.

Во время выполнения работы сварщик подвергается таким негативным факторам, как воздействие тепла, брызги металла и шлака, выделение вредных газов и др. Организации процесса сварки и соблюдению технологии необходимо уделять особенное внимание, тогда возможность получения травмы во время работы будет сведена к минимуму.

moyasvarka.ru

Высш. шк., 1985.—168 с, ил. // Библиотека технической литературы

В учебнике даны основы технологии дуговой, электрошлаковой, контактной и газовой сварки, кислородной и электродуговой резки; особенности технологии сварки легированных сталей, цветных металлов и их сплавов, чугуна, пластмасс, а также способы и режимы сварки трубопроводов. В 4-е издание внесены изменения, касающиеся оборудования и материалов, расширено описание машин контактной сварки; введена глава «Наплавочные работы».

Размер: 1,74 МбФормат: djvuСкачать книгу с depositfiles.comСкачать книгу с narod.ruНе работает ссылка? Напишите об этом в комментарии.

Оглавление:

Раздел 1. Электрическая сварка плавлением и дуговая резка.

Глава 1. Классификация и сущность дуговой сварки.

Глава 2. Электрическая сварочная дуга.§ 1. Основные понятия.§ 2. Тепловые свойства сварочной дуги§ 3. Плавление и перенос металла в дуге

Глава 3. Источники питания сварочной дуги.§ 4. Основные требования.§ 5. Сварочные преобразователи.§ 6. Сварочные аппараты переменного тока.§ 7. Сварочные выпрямители.§ 8. Монтаж и обслуживание сварочного оборудования.

Глава 4. Металлургические процессы при сварке.§ 9. Понятие о свариваемости.§ 10. Основные реакции в зоне сварки.§ 11. Кристаллизация металла сварочной ванны.Глава 5. Сварочная проволока и электроды.§ 12. Сварочная проволока.§ 13. Металлические электроды.

Глава 6. Технология ручной дуговой сварки.§ 14. Сварные соединения и швы.§ 15. Выбор режима сварки и техника выполнения швов.§ 16. Высокопроизводительные способы сварки.§ 17. Деформации и напряжения при сварке.

Глава 7. Автоматическая и полуавтоматическая сварка под флюсом. § 18. Сущность и преимущества.§ 19. Сварочные флюсы.§ 20. Оборудование для сварки под флюсом.§ 21. Технология сварки.§ 22. Электрошлаковая сварка.

Глава 8. Сварка в защитном газе.§ 23. Сущность и преимущества.§ 24. Защитные газы.§ 25. Оборудование для сварки в защитном газе.§ 26. Технология аргонодуговой сварки§ 27. Технология дуговой сварки в углекислом газе.

Глава 9. Дуговая резка.§ 28. Способы резки плавящимся электродом.§ 29. Способы резки неплавящимся электродом.

Раздел II. Газовая сварка и кислородная резка.

Глава 10. Газовая сварка.§ 30. Оборудование газосварочных постов.§ 31. Сварочные горелки.

Глава 11. Сварочное пламя. § 32. Газы для сварки и резки металлов.§ 33. Сварочное пламя.

Глава 12. Технология газовой сварки.§ 34. Техника выполнения газовой сварки.§ 35. Технология газовой сварки.

Глава 13. Кислородная резка. § 36. Сущность процесса кислородной резки.§ 37. Оборудование для кислородной резки.§ 38. Технология кислородной резки.

Раздел III. Контактная сварка.

Глава 14. Технология контактной сварки. § 39. Сущность контактной сварки.§ 40. Стыковая контактная сварка.§ 41. Точечная контактная сварка.§ 42. Шовная контактная сварка.

Глава 15. Оборудование для контактной сварки.§ 43. Машины для стыковой контактной сварки.§ 44. Машины для точечной контактной сварки.§ 45. Машины для шовной контактной сварки.

Раздел IV. Особенности технологии сварки различных материалов. Наплавочные работы. Сварка трубопроводов.

Глава 16. Сварка легированных сталей.§ 46. Свариваемость легированных сталей.§ 47. Сварка низколегированных сталей.§ 48. Сварка средне- и высоколегированных сталей.

Глава 17. Сварка цветных металлов и их сплавов.§ 49. Особенности сварки цветных металлов и их сплавов.§ 50. Сварка меди и ее сплавов.§ 51. Сварка алюминия и его сплавов.

Глава 18. Сварка чугуна. § 52. Особенности сварки чугуна.§ 53. Горячая сварка чугуна.§ 54. Холодная сварка чугуна.

Глава 19. Наплавочные работы. § 55. Виды наплавочных работ.§ 56. Технология наплавки.

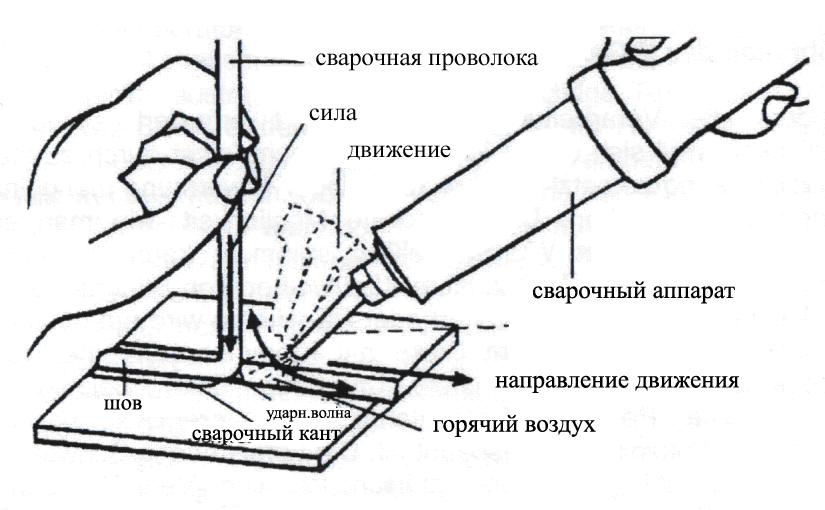

Глава 20. Сварка полимеров и пластмасс.§ 57. Основные виды полимеров и пластмасс.§ 58. Способы сварки.

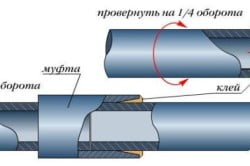

Глава 21. Сварка трубопроводов. § 59. Номенклатура и сортамент труб и фасонных частей.§ 60. Подготовка труб к сварке.§ 61. Способы и режимы сварки.

Раздел V. Контроль качества сварки. Техника безопасности.

Глава 22. Контроль качества сварки. § 62. Основные дефекты сварных швов.§ 63. Виды контроля сварных соединений.

Глава 23. Техника безопасности.§ 64. Основные положения техники безопасности при электрической сварке§ 65. Техника безопасности при газовой сварке и кислородной резке.§ 66. Техника безопасности при контрольных испытаниях сварных швов.§ 67. Техника безопасности на строительно-монтажной площадке.Список литературы.

Метки: Газовая сварка, Дуговая резка, Источники питания сварочной дуги, Кислородная резка, Контактная сварка, Металлические электроды, Наплавочные работы, Сварка в защитном газе, Сварка трубопроводов, Сварные соединения и швы, Сварочные аппараты переменного тока, Сварочные выпрямители, Сварочные преобразователи, Сварочные флюсы, Технология газовой сварки, Технология наплавки, Электрическая сварочная дуга, Электрошлаковая сварка

techlib.org

Ручная дуговая сварка. Учебник для ПТУ. Малышев Б.Д., Мельник В.И., Гетия И.Г. 1990

Даны общие понятия о теоретических основах сварки. Освещены вопросы организации постов для сварки и резки металлов, вопросы технологии сварки различных сталей, применяемых в строительстве. Рассказано об устройстве, принципе действия и правилах эксплуатации источников питания; методах повышения эффективности сварочных процессов. Уделено внимание вопросам гигиены и охраны труда. Для учащихся профессионально-технических училищ.

Введение

Глава 1. Краткое описание процессов сварки и резки1.1. Сущность процесса сварки1.2. Классификация сварки1.3. Краткое описание видов сварки и резки, применяемых в строительстве

Глава 2. Сварные соединения и швы конструкций2.1. Типы сварных соединений. Сварные швы2.2. Классификация сварных швов по различным внешним признакам 2.3. Сведения о расчете сварных соединений и их обозначения на чертежах

Глава 3. Сварочная дуга и требования к источникам ее питания3.1. Образование и строение сварочной дуги3.2. Тепловые свойства дуги. Плавление и перенос металла3.3. Магнитное дутье и меры борьбы с ним3.4. Статическая вольтамперная характеристика сварочной дуги3.5. Общие сведения об источниках питания сварочной дуги3.6. Определение мощности дуги переменного тока. Коэффициент мощности

Глава 4. Источники питания переменным током4.1. Сварочные трансформаторы, принцип их действия4.2. Устройство однофазных сварочных трансформаторов для ручной сварки4.3. Трансформаторы для автоматизированной сварки под флюсом4.4. Эксплуатация сварочных трансформаторов4.5. Сварочные генераторы переменного тока повышенной частоты4.6. Аппаратура для возбуждения и стабилизации дуги при ручной сварке

Глава 5. Источники питания постоянным током. Сварочные преобразователи однопостовые и многопостовые. Балластные реостаты5.1. Общие сведения о генераторах и преобразователях5.2. Коллекторные однопостовые генераторы5.3. Устройство вентильных сварочных генераторов5.4. Устройство преобразователей

Глава 6. Сварочные выпрямители6.1. Устройство сварочных выпрямителей6.2. Однопостовые сварочные выпрямители6.3. Многопостовые сварочные выпрямители6.4. Эксплуатация сварочных выпрямителей

Глава 7. Сварочные агрегаты7.1. Назначение и устройство сварочных агрегатов7.2. Однопостовые агрегаты с бензиновыми двигателями7.3. Однопостовые агрегаты с дизельными двигателями7.4. Многопостовые агрегаты7.5. Эксплуатация сварочных агрегатов

Глава 8. Аппаратура для ручной дуговой сварки в защитном газе8.1. Оборудование рабочего места для ручной дуговой сварки в защитном газе8.2. Передвижные посты, горелки, газовая аппаратура8.3. Специализированные установки для сварки вольфрамовым электродом в защитном газе8.4. Возбудители постоянного тока с импульсным питанием

Глава 9. Основы сварки стали9.1. Особенности металлургических процессов при сварке стали плавлением9.2. Взаимодействие расплавляемого при сварке металла с газами9.3. Назначение и характеристика шлаков, образующихся при сварке9.4. Взаимодействие металла со шлаком и газами9.5. Структура сварных соединений9.6. Свариваемость и причины возникновения трещин в стали

Глава 10. Электроды для ручной дуговой сварки стали10.1. Назначение покрытых металлических электродов. Сварочная проволока10.2. Покрытия электродов10.3. Типы электродов для ручной дуговой сварки сталей и наплавки поверхностных слоев10.4. Марки электродов, технологические свойства электродов

Глава 11. Электроды для сварки цветных металлов. Газы и флюсы11.1 Плавящиеся электроды для сварки алюминия, меди, титана, чугуна и никеля11.2. Неплавящиеся электроды11.3. Защитные газы для сварки. Защитные пасты и флюсы

Глава 12. Посты для ручной дуговой сварки12.1. Сварочный пост для ручной дуговой сварки плавящимся электродом12.2. Оборудование сварочных постов

Глава 13. Общие вопросы технологии сварки стали13.1. Подготовка конструкций к сварке13.2. Режим сварки13.3. Сварка стали покрытыми электродами13.4. Сварка конструкций

Глава 14. Механическое сварочное оборудование14.1. Общие сведения о механическом сварочном оборудовании14.2. Устройство и характеристика манипуляторов, вращателей, кантователей, роликовых стендов и кондукторов14.3. Устройство и характеристика сборочно-сварочных установок, поточных автоматизированных линий

Глава 15. Напряжения и деформации при сварке. Термическая обработка сварных конструкций15.1. Напряжения и деформации при сварке15.2. Меры борьбы с деформациями и напряжениями15.3. Термическая обработка сварных соединений15.4. Аппаратура и технология термической обработка

Глава 16. Сварка углеродистых сталей16.1. Характеристика углеродистых сталей Сварка низкоуглеродистой стали16.2. Технология сварки средне- и высокоуглеродистых сталей

Глава 17. Сварка легированных сталей17.1. Характеристика легированных сталей17.2. Технология сварки низколегированных сталей17.3. Технология сварки среднелегированных сталей17.4. Технология сварки высоколегированных сталей

Глава 18. Сварка цветных металлов и их сплавов18.1. Сварка алюминия и его сплавов18.2. Сварка меди и ее сплавов18.3. Сварка титана и его сплавов18.4. Сварка никеля18.5. Сварка свинца

Глава 19. Сварка чугуна19.1. Способы сварки чугуна19.2. Холодная сварка чугуна19.3. Горячая сварка чугуна

Глава 20. Высокопроизводительные способы ручной сварки20.1. Методы, повышающие производительность труда при сварке20.2. Полумеханизированная и плазменная сварка20.3. Механизированная дуговая сварка

Глава 21. Наплавочные работы21.1. Виды и назначение наплавки21.2. Технология ручной дуговой наплавки стали21.3. Технология наплавки цветных металлов

Глава 22 Сварка при низких температурах22.1. Влияния низких температур на качество сварных соединений22.2. Сварка под водой

Глава 23 Ручная дуговая резка металлов23.1. Плазменная резка металлов дугой прямого и косвенного действия23.2. Устройство постов и комплектов аппаратуры для ручной плазменно-дуговой резки23.3. Технология ручной плазменной резки металлов23.4. Аппаратура и технология воздушно дуговой резки23.5. Ручная дуговая резка23.6. Дуговая подводная резка металлов

Глава 24 Стандартизация и контроль качества сварных соединений24.1. Основные сведения о системе стандартизации в СССР24.2. Организация технического контроля на предприятиях и в строительно-монтажных организациях24.3. Дефекты сварных соединений24.4. Методы контроля качества сварных швов24.5. Техника и технология контроля сварных швов24.6. Правила аттестации сварщиков

Глава 25 Охрана труда и пожарная безопасность на строительно-монтажной площадке25.1. Охрана труда при выполнении сварочных работ25.2. Электробезопасность при выполнении сварочных работ25.3. Пожарная безопасность25.4. Правовые и организационные положения по охране труда

Список литературыПредметный указатель

books.totalarch.com