Технология сварки вольфрамовым электродом. Сварка вольфрамовым электродом

Вольфрамовая сварка

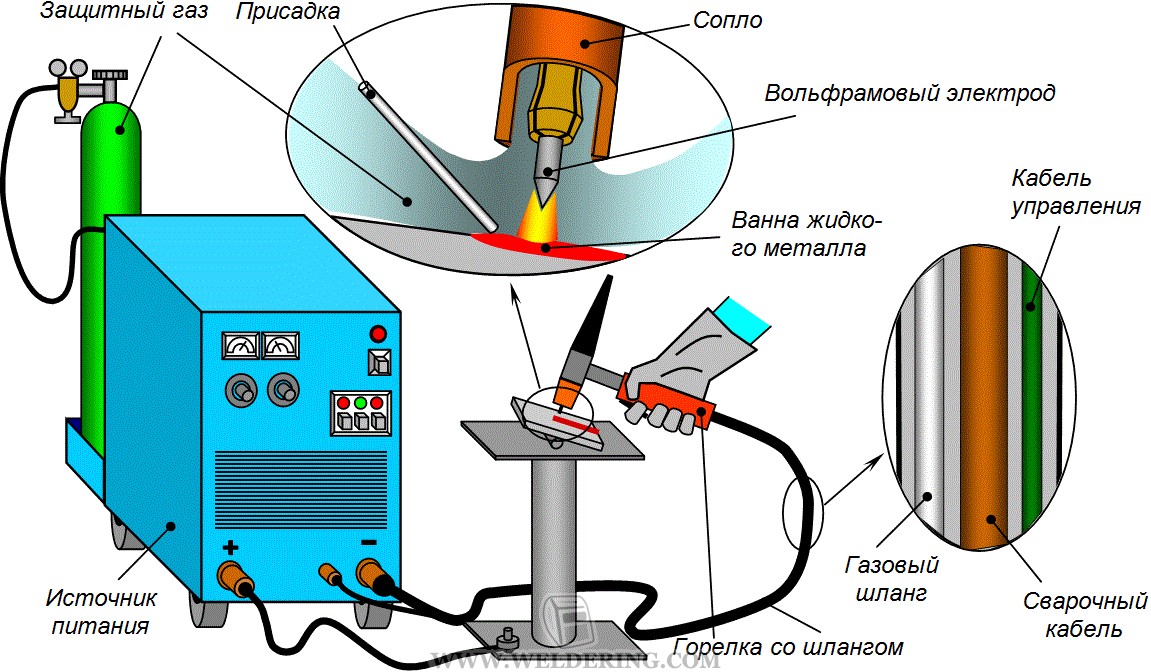

Сварка вольфрамовым электродом предназначена для соединения металлов и сплавов в инертной среде. Вольфрам, плавящийся при температуре 3422 градуса, является наиболее тугоплавким металлом, что позволяет использовать его для изготовления электродов.

Сварка вольфрамовым неплавящимся электродом посредством автоматических устройств или ручном режиме позволяет получать прочные чистые швы, благодаря чему она получила широкое распространение в машиностроении, и в частности, в автомобилестроении.

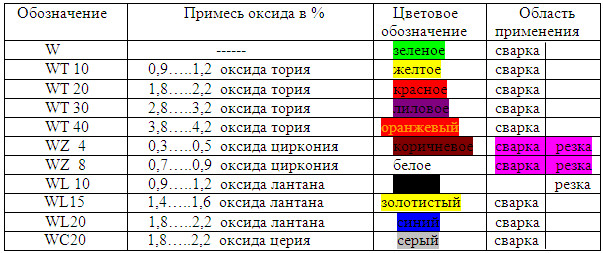

Для предотвращения окисления рабочей поверхности, вольфрамовая сварка осуществляется в среде инертных газов – аргона, ксенона, криптона, гелия, азота или их смесей. Наиболее доступным из них является аргон, благодаря чему он наиболее часто применяется при производстве сварочных работ. Для повышения качества и надежности сварного шва вольфрамовые электроды tig сварки покрываются защитным слоем из оксидов церия, циркония, тория или иных редкоземельных элементов.

Особенности технологии сварки вольфрамовыми электродами

Технология сварки вольфрамовым электродом имеет некоторые особенности, учет которых позволяет повысить надежность соединения при одновременной экономии расходных материалов. Перечислим их:

- Для обеспечения качественного сваривания, кромки заготовок, особенно при работе с тонколистовыми конструкциями, следует зафиксировать ручной прихваткой или специальными сборочными элементами.

- Рабочая поверхность электрода должна быть чистой, так как наличие окислов на нем может сказаться на снижении качества сварного шва.

- Электродуга возбуждается осциллятором, а расплавленный торец не контактирует со свариваемой поверхностью или присадочной проволокой.

- Оптимальный подбор силы тока обеспечивает экономный расход электрода при сохранении формы его заточки.

- Как было отмечено выше, вольфрамовая сварка проводится в среде инертных газов, чаще всего аргона. Расход газа находится в прямой зависимости от толщины и типа свариваемых металлов, а также скорости сварки.

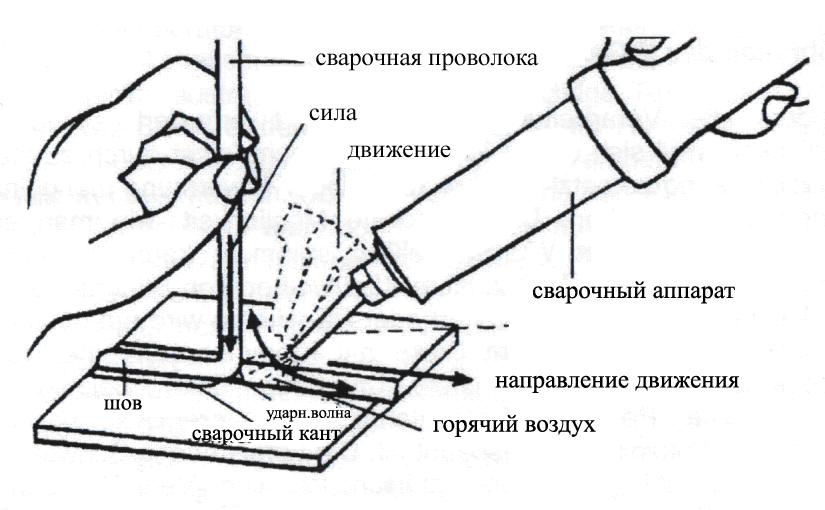

- При сваривании встык заготовок толщиной менее 10 мм сварочная дуга направляется справа налево. Угол между соплом горелки и деталью при работе с тонким металлом не должен превышать 60 градусов. При работе с более толстыми заготовками, угол между горелкой и металлом должен составлять около 90 градусов.

- При сварке тонких металлических листов присадочная проволока не должна направляться в дугу, оставаясь сбоку. Проволока приближается к точке сваривания возвратно-поступательными движениями. При сваривании толстых деталей присадка направляется поступательно-поперечными движениями.

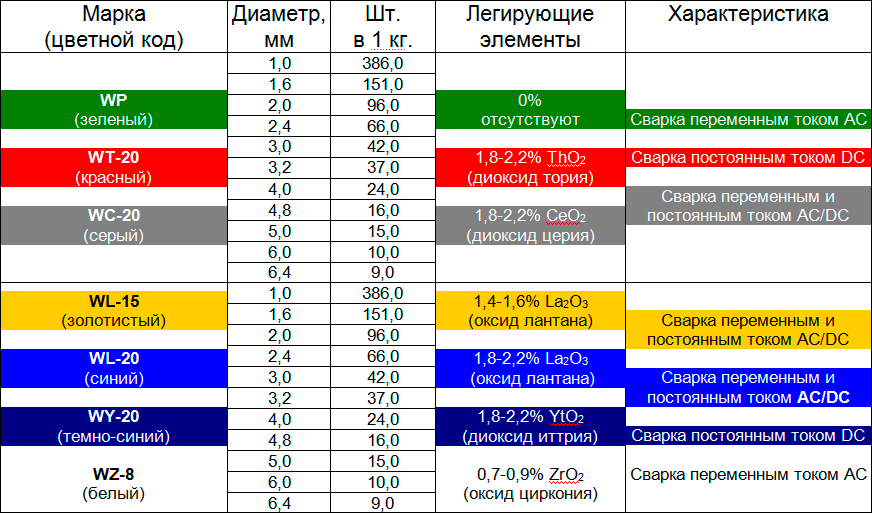

Марки электродов для вольфрамовой сварки

- Электрод WP (цветная маркировка – зеленая). Содержание вольфрама в электродах данной марки составляет свыше 99%. WP обеспечивает устойчивую дугу в инертной среде при сварке переменным током с использованием осциллятора. В качестве инертного газа предпочтительно использовать аргон или гелий. Электроды марки WP оптимальны для сваривания изделий из алюминия и магния. Из-за ограниченности тепловой нагрузки на рабочий конец, ему придается шарообразная форма.

- Электрод WC 20 (цветная маркировка – серая). Благодаря двухпроцентному содержанию оксида церия улучшен первоначальный запуск электрической дуги. WC 20 – универсальные вольфрамовые электроды, предназначенные для работы с переменным током и токами прямой положительной полярности. Изделия применяются для сварки трубопроводов разного предназначения, а также тонколистовых заготовок.

- Электроды WL 15 и WL 20 (цветная маркировка – синяя). Изделия, содержащие оксид лантана, обеспечивают устойчивый запуск первоначальной и повторной дуги. Наличие лантана увеличивает рабочий ток при одновременном уменьшении износа. Марка WL 20 часто применяется в промышленных сварочных устройствах благодаря получению чистого и надежного сварного шва. Важной характеристикой изделия является то, что заточка сварочного электрода сохраняется долго, и это создает преимущества при сваривании черных и нержавеющих сталей постоянным током прямой полярности.

- Электрод WT 20 (цветная маркировка – красная). Это наиболее распространенная марка вольфрамовых электродов, популярность которых обусловлена наличием легированного покрытия из тория. При этом следует отметить, что торий является радиоактивным элементом низкого уровня, поэтому заточка сварочного электрода должна проводиться с соблюдением мер безопасности. При эпизодическом использовании электродов данной марки незначительные выделения тория не наносят ущерб здоровью, однако при регулярной работе с электродами WT 20 рабочее место сварщика должно быть оборудовано системой принудительной вентиляции.

- Электрод WY 20 (цветная маркировка – темно-синяя). Изделие предназначено для сваривания наиболее ответственных узлов и конструкций из титана, нержавеющих, низколегированных, углеродистых сталей, цветных металлов, сплавов. Вольфрамовый электрод WY 20 с напылением из иттрия является наиболее устойчивым во всей линейке неплавящихся электродов, выпускаемых промышленностью.

svarkagid.com

Аргонная сварка вольфрамовым электродом

TIG сварка вольфрамовым электродом в среде защитного газа. В первую очередь необходим аргон. Редуктор может быть и кислородным. Аргон продается в любом сварочном отделе.

В 90 годы автор канала «николай чернак» раздобыл старую советскую горелку.Мундштуки бывают разного диаметра зависимости от сварки. Угловые швы, вертикальные, горизонтальные. Чем больше диаметр, тем выше расход газа.

Для горелки master вытащил нишу для электрода. Поначалу они длинные. Чтобы не ломать, не резать, пришлось выточить приспособление.

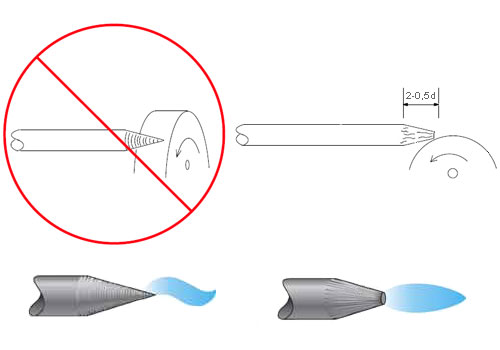

Электроды разного состава, маркировка по цвету. Николай чернак пользуется красными, годятся для сварки нержавейки, черных металлов, меди. Для алюминия другого цвета. Очень хрупкие, необходимо осторожно затачивать. Чем острее электрод, тем лучше сварка. Считается несгораемым, но периодически подтачивать. Мастер пользоваться диаметром 2 миллиметра. В зависимости от толщины бывают разные типы штанг.

Заправим электрод. Вылет вольфрамового электрода настраивается в зависимости от того, какой шов варим. Для углового шва вылет большой.

Для сварки с применением вольфрамового современного электрода подойдет любой источник тока. Раньше, когда не было специализированных инверторов, варили простой ВД300. В настоящее время можно использовать нихромовую нить, спираль, пружина. Если есть сварочный полуавтомат, подходит он. Многие годы пользовался, пока не купил нормальный инвертор.

Есть два вида поджига: контактные и бесконтактные.

Во втором видео николай чернак показал, как варить аргонной сваркой. Для примера показана работа с бачком для пропановой горелки. Плюс прикрепляем на массу, минус на вольфрамовый несгораемый электрод. Последний затачиваем, как можно острее. Как настроить так, чтобы не выдавало в сварочную ванну. Помещение можно немножко меньше, на улице побольше. Прихватить в нескольких местах. После того, как нескольких местах прихватили обе крышки, необходимо обеспечить газовую защиту внутри. Для этого вовнутрь закачиваем немного аргона. Заклеиваем малярной лентой.Как делать аргоновую сварку.Сначала коснуться, немного отвести вольфрамовый электрод и потихоньку передвигать вперед. Не надо совершать движения в разные стороны, делать елочку.Ровно, почти под прямым углом, чуть-чуть с наклоном, двигать вперед. Вот как варит обыкновенной инвертор.

А это специальным инвертором для tig сварки.

Называется fronius. Это бесконтактный поджиг. Варить, особенно на столе сварщика, очень комфортно. Есть и специальные настройки. С двух сторон малярной обклеил лентой. Внутри допускал аргон. Когда он есть, нет шероховатостей и неровностей, очень гладкие стенки. Если вы не занимаетесь аргонной сварки, покупайте хорошие tig аппараты. Если побаловаться, можно варить любыми инвесторами, полуавтоматами.

izobreteniya.net

Вольфрамовые электроды | Сфера применения, принцип использования, требования ГОСТ и маркировка – на промышленном портале Myfta.Ru

Различают плавящиеся и неплавящиеся электроды. К плавящимся электродам относятся те, которые во время сварки, расплавляясь, смешиваются с расплавленным металлом свариваемой детали. При этом образуется целостная сварочная система. Эти электроды изготовлены из меди и стали. Неплавящиеся электроды, как это видно из названия, не плавятся. К разряду таких электродов и относятся вольфрамовые. Применяя вольфрамовые электроды необходимо учитывать наличие присадочного материала, благодаря которому и образуется сварочная ванна.

Различают плавящиеся и неплавящиеся электроды. К плавящимся электродам относятся те, которые во время сварки, расплавляясь, смешиваются с расплавленным металлом свариваемой детали. При этом образуется целостная сварочная система. Эти электроды изготовлены из меди и стали. Неплавящиеся электроды, как это видно из названия, не плавятся. К разряду таких электродов и относятся вольфрамовые. Применяя вольфрамовые электроды необходимо учитывать наличие присадочного материала, благодаря которому и образуется сварочная ванна.

Вольфрамовые электроды – это незаменимый элемент, участвующий в сварке. Большее применение эти электроды нашли в дуговой сварке. Дуговая сварка вольфрамовыми электродами подразумевает под собой плавку металла с помощью термической энергии. За счет вольтовой дуги образуется тепловая энергия. Сама дуга – это мощнейший электрозаряд в ионизированной среде среди газов и паров. Через вольфрамовый электрод к месту сварки поступает электрический ток.

Вольфрамовые электроды, используемые вместе с присадочным материалом, характерны для процесса сварки цветного металла, а также сплавов и сварки элементов, изготовленных из легированной стали. В этом случае электрод образует шов. В производстве вольфрамовых электродов применяется только чистый вольфрам и ряд специальных присадок, улучшающих качество швов. Однако есть ряд недостатков в такой сварке.

Поджиг сварочной дуги проходит три фазы:

Поджиг сварочной дуги проходит три фазы: - Сначала происходит короткое замыкание на деталь.

- Затем, удаляется электрод на небольшом расстоянии.

- Наконец, появляется стабильный дуговой разряд.

Как правило, в целях повышения качества зажигания сварочный дуги в электроды с содержанием вольфрама добавляют цирконий. В этом случае, получает распространение аргонодуговая сварка. Данный тип сварки особенно важен в сварке цветных металлов. При сварке аргон защищает электрод, саму дугу сварки и сварочную ванну от газа.

Как известно, электроды из чистого вольфрама используются и в сварке на постоянном токе. Правда, нагрузка при этом снижается, если сравнивать торированные и лантанированные электроды. Данные виды электродов чаще используются для сварки на постоянном токе при прямой полярности. Для этого проводят острую заточку электрода на конус на уровне, равном 2-3 диаметрам самого электрода. Заточка вольфрамовых электродов осуществляется посредством твердых дисков с мелким зерном с целью избежать образование заусенцев на торце.

Чтобы рабочий конец изнашивался как можно меньше, взамен ториевого электрода используют универсальные вольфрамовые электроды WL-20 или лантановые электроды. Они характеризуются легким запуском дуги, пониженной степенью к поджогам, устойчивостью дуги, а также хорошим повторным зажиганием дуги. Кроме того, при добавлении 2% оксида лантана повышается максимальные присутствие тока. При этом способность электрода возрастает примерно на 50% больше, чем при чистом вольфраме. Сварной шов не настолько сильно загрязняется, да и лантановые электроды сослужат долгую службу. Оксид лантана аккуратно размещается по всей длине электрода, благодаря чему сохраняется начальная заточка электрода.

Все вольфрамовые электроды в обязательном порядке должны выполнять требования ГОСТа 23949-80. В сварке в среде инертных газов используются исключительно электроды, диаметр которых равен 0,5-10 мм. Каждый электрод подвергается маркировке. Так, электроды с диаметром 3 мм маркируют снятием рисок или фасок 1 мм на 45°. Маркировку вольфрамовых электродов наносят на 1 конец электрода. Ее наносят на торец полосой или точкой на поверхность торца на уровне 5-10 мм.

Все вольфрамовые электроды в обязательном порядке должны выполнять требования ГОСТа 23949-80. В сварке в среде инертных газов используются исключительно электроды, диаметр которых равен 0,5-10 мм. Каждый электрод подвергается маркировке. Так, электроды с диаметром 3 мм маркируют снятием рисок или фасок 1 мм на 45°. Маркировку вольфрамовых электродов наносят на 1 конец электрода. Ее наносят на торец полосой или точкой на поверхность торца на уровне 5-10 мм.

Как правило, они принимают активное участие в сварке среди инертных газов. Это касается сварки по алюминию. Используя вольфрамовые электроды, применяемые для сварки алюминия, инертная среда представлена аргоном, гелием повышенной степени чистоты, а также смесью аргона и гелия.

Режим сварки вольфрамовым электродом

Сварка вольфрамовыми электродами алюминия, толщина листа которого достигает 3 мм, может быть выполнена за 1 проход в прокладке. Если сваривать металл, толщина которого равна 6 мм и больше, то сваривают за 2 прохода с обеих сторон, при этом, не скашивая кромки. В этом случае нужно увеличить количество проходов до 4 с толщиной каждого в пределах 8-15 мм. Это будет обрезка по форме V. X-образная обрезка также вполне возможна.

Сварка вольфрамовыми электродами алюминия, толщина листа которого достигает 3 мм, может быть выполнена за 1 проход в прокладке. Если сваривать металл, толщина которого равна 6 мм и больше, то сваривают за 2 прохода с обеих сторон, при этом, не скашивая кромки. В этом случае нужно увеличить количество проходов до 4 с толщиной каждого в пределах 8-15 мм. Это будет обрезка по форме V. X-образная обрезка также вполне возможна. myfta.ru

Технология сварки вольфрамовым электродом

СВАРКА И РЕЗКА МЕТАЛЛОВ

Сварка тонколистовой нержавеющей и жаропрочной аустенитной стали. Конструктивные элементы швов предусматриваются ГОСТ 14771—76. Перед сваркой поверхность свариваемых кромок зачищают до блеска стальной щеткой, а затем промывают растворителем (дихлорэтаном,- ацетоном, авиабензином) для удаления жира (следы жира вызывают поры в шве и снижают устойчивость дуги). Перед сваркой детали скрепляют прихватками через 50—75 мм.

Техника сварки тонких листов нержавеющей стали неплавящимся или плавящимся электродом аналогична технике сварки тонких листов из низкоуглеродистой стали. Сварку ведут справа налево. Поперечные движения прутком и электродом не допускаются во избежание окисления металла шва.

Сталь толщиной более 3 мм сваривают плавящимся ' электродом (проволокой из нержавеющей стали) на постоянном токе обратной полярности.

Ориентировочные режимы ручной сварки вольфрамовым электродом тонкой нержавеющей стали в аргоне приведены в табл. 61.

| 61. Ори штир j< чные роимы ручной сварка вольфрамовым электродом нержавеющей в жаропрочной аустенитной стали в аргоне (стыковые соединении)

|

Обратную сторону шва защищают от воздуха поддувом аргона.

Сварка алюминиевых сплавов. Подготовка кромок деталей под сварку гкалогична подготовке листов из нержавеющих сталей. Кромки деталей из алюминиевых сплавов мож; ю очищать травлением в детворе хромовой кислоты. Перед травлением кромки обезжиривают растворителем или теплым раствором каустика. Затем промывают горячей водой и тщательно протирают. Сварка должна производиться не позже, чем через 2—3 ч после травления, иначе она вновь покроется окислом.

При ручной сварке деталей толщиной до 5 мм скос кромок не делается.

Ориентировочные режимы сварки алюминиевых сплавов вольфрамовым электродом в аргоне приведены в табл. 62.

Алюминий жадно поглощает водород, поэтому содержание влаги в аргоне не должно быть больше допускаемого.

Присадочным материалом служит, как правило, проволока того же состава, что и основной металл. Для формирования валика с обратной стороны шва в подкладке из нержавеющей стали делается канавка. Сварка произ - ьодьтся без поперечных колебательных движений электродом и прутком.

Чтобы избежать перегрева кромок алюминия, сварку выполняют на больших скоростях за один проход дуги.

В институте электросварки им. Е. О. Патонч разработан флюс, имеющий вид карандаша; этот флюс предварительно наносят на свариваемые кромки. Содержащиеся во флюсе фто- рилы и окислы способствуют уменьшению диаметра столба дуги и тем самым повышению его температуры; благодаря этому глубина 'проплавления возрастает и сварка ведется с повышенными скоростями и с меньшлм перегревом металла. Особенно высокое качество сварных соединений можно получить при двух-

| 62. Ориентировочные режимы сварки алюминиевых сплавов вольфрамовым электродом на переменном токе

|

| Примечание. Напряжение дуги при сварке в аргоне — 10-—15 В, то же в гелин — 12—16 В, длина дуги 1,5—3 мм. |

63. Ориентировочные режимы ручной аргонодуговой сварки вольфрамовым электродом стыковых соединений титановых сплавов с присадочным материалом

| Толщина металла, мм | Разделка кромок | Сварочный ток, А | Напряже - ние, В | Диаметр электрода, мм | Диаметр присадочной проволоки, мм | Расход аргона, дм3/мии | |

| для защиты дуги | для защиты обратной стороны шва | ||||||

| 0,8 | Без разделки | 30—50 | 12—15 | 1,0 | 0,8—2,0 | • 8—12 | 3—4 |

| 1,0 | То же | 40—60 | 12—15 | 1,0—1,5 | 1—2 | 8—12 | 3—4 |

| 1,5 | » | 60—80 | 14—16 | 1,5 | 1—2 | 8—12 | 3—4 |

| 2,0 | » | 90—100 | 14—16 | 1,5—2,0 | 2,0 | 10—12 | 3—4 |

| 2,5 | » | 110—120 | 14—16 | 2,0 | 2,5—3,0 | 10—12 | 3—4 |

| 3,0 | » | 120—140 | 14—16 | 2,0 | 2,5—3,0 | 12—14 | 3—4 |

| 4,0 | V-образный, 60° | 120—130 | 14—16 | 2,0 | 2,5—3,0 | 12—14 | 3—4 |

| 64. Ори :нтиро ючньїі: режимы ручной ргонодуговой сварки вольфрамовым электродом титана марок ВТ1-0, ВТ1-00, OT4-Q, ОТ4-1 |

| Т олщина металла, мм | Диаметр электрода, мм | Диаметр присадочной проволоки, мм | Сварочный tol, А | Расход аргона, дм3/мин | |

| для защиты дуги | для защиты обратной сторойы шва | ||||

| 0,5—1 | 1,5—2,0 | 1,0—1,5 | 25—60 | 8—10 | 2—3 |

| 2 | 2,0—2,5 | 1,5—2,0 | 80—100 | 8—10 | 2—4 |

| 4 | 2,3—3,0 | 1,5—3,0 | 120—160 | 12—16 | 2—4 |

| 8 | 2,5—3,0 | 2,0—3,0 | 160—180 | 12—16 | 2—4 |

| 12 | 3,0—4,0 | 2,0—4,0 | 180—220 | 12—16 | 2—4 |

| Примечание. Напряжение дуги при толщине 0,5—1,0 мм — 8—10 В; при толщине 4—20 мм — 10—16 В. |

слойной или трехслойной аргонодуговой сварке вольфрамовым электродом с применением флюсов в виде паст.

Li арка титана. В качестве защитного газа применяют аргон А или гелий. Газ обязательно подается также на обратную сторону шва и на все участки металла, нагретые более чем на 400°С.

Аргонодуговая сварка титаї :а и его сплавов вольфррм >вым электродом производится на постоянном токе с использованием оборудования, применяемого для сварки сталей.'

При аргонодуговой сварке вольфрамовым электродом титан и его сплавы обладают малой склонностью к образованию горячих трещин. В некоторых случаях наблюдаются холод

ные трещины в сварных соединениях; они возникают спустя некоторое время после сварки — от нескольких часов до нискольких месяцев.

При сварке втавр и внахлестку защита арго - . ном производится со всех сторон соединения.

Наиболее надежная защита сварного соединения достигается при сварке деталей в герметичных і амерах, заполн-чных аргоном.

Для сварки листов малой толш*лн>г (до

2,5 мм) в качестве присадочного материала применяют технический титан марки ВТ1. При больших толщинах и при сварке титановых сплавов, имеющих временное сопротивление более 90 кгс/мм[25], применяют присадочный материал, по составу приближающийся к основному металлу, или легированный алюминием (марки ВТ5) и другими элементами.

Признаком удовлетворительного качества сварки можно считать отсутствие цветов побежалости на поверхности шва. Темные цвета побежалости вплоть до синего свидетельствуют о недостаточной защите металла при сварке.

Сварные соединения, выполненные ручной аргонодуговой сваркой, необходимо подвергать термической обработке (отжигу) для предотвращения трещин, которые могут появиться с течением времени.

Температура отжига сварных деталей из титана ВТ1, ОТ4-1 — 550—600°; из титана марок ВТ5, ВТ5-1, ОТ4, ВТ4, ОТ4-2 — 600— 650°С. Выдержка при отжиге — 20—40 мин, охлаждение — на воздухе.

Аргонодуговая сварка вольфрамовым электродом применяется для металла толщиной от 0,5 до 10 мм; металл толщиной до 3 мм сваривается встык без присадочного материала.

Режимы ручной аргонодуговой сварки вольфрамовым электродом титановых сплавов приведены в табл. 63, 64.

Сварка меди вольфрамовым электродом может выполняться в азоте, являющемся инертным газом для меди.

| 65. Режимы аргонодуговой сварки бронзы

|

| Пррмечание. Диаметр вольфрамовой электрода 3,5 мм. Швы выполняют встык на медной подкладке без зазора. Ток постоянный прямой полярности. |

Для сварки бронзы азотче применяют; защитным газом і этом случае может Сыть только аргон.

Режимы аргонодуговой сварки бронзы Бр. ОЦС-4-4-2,5 приведены в габл. 65.

Сварка в защитных инертных газах всех металлов и их сплавов наилучшие результаты дагт при использовании источнике*) питанля дуги импульсным током, описанных в гл. XXI. Импульснодуговая сварка обеспечивает направленный перенос электродного металла во всех пространственных положениях. Она обеспечивает хорошее качество соединений листов различной толщины, в том лісле менее 1 мм.

При импульсной сварке капля с конца плавящейся проволоки отрывается во время прохождения импульса и восстанавливается после него. Этот процесс последовательно повторяется, в результате чего, создается струйный перенос электродного металла с постоянной частотой и постоянными размерами мелких капель при среднем значении тока ниже обычного.

Преимущество импульсной сварки вольфрамовым электродрм выражается в повышенной стабильности горения дуги, а также в постоянстве качества металла шва по всей его д чине, что объясняется постоянством времени нахождения каждой капли на конце электрода.

В результате постоянства тепловложения при импульсной сварке величина проплавления строго постоянна и изменяется, например, в пределах всего 0,25 мм при сварке листов толщиной 6,35 мм. При импульсной сварке отсутствует разбрызгивание металла.

Большие возможности импульсная сварка предоставляет при выполнении работ во все:. пространстве:~1ЫХ положениях.

При обычной сварке в защитны „ газах короткой дугой для уменьшения сварочной ванны ток снижают до минимума, что иногда приводит к непроварам. Импульсная сварка допускает значительно большее тепловложение, чем сварка с короткими замыкгниями, и в результате этого непровар исключен.

| экскаваторов, радиобашни, опоры линий элек - тропереді чи и др.). |

Сварка – технологический процесс, используемый на многих производствах, для соединения деталей путем их нагрева и установления межатомных связей. Существует более ста видов сварки, которые классифицируются по различным признакам. Классификация по …

Такая технология гравировки, резки и раскроя материала использует лазер высокого уровня мощности. Лазерный луч, который сфокусирован, двигается в графической программе по траектории отрисованного эскиза. Используются разные материалы: двухслойный пластик, органическое …

Как правильно выбрать сварочный кабель? На обеспечение бесперебойной работы сварочного оборудования, а также длительность его эксплуатационного срока зависит то, как правильно выбрать сварочный кабель. Необходимо, чтобы это было приспособление высокого …

msd.com.ua

Технология сварки вольфрамовым электродом - Наплавка

Технология сварки вольфрамовым электродом

Технология сварки вольфрамовым электродом Категория:

Наплавка

Технология сварки вольфрамовым электродом

Технология сварки вольфрамовым электродом Сварка тонколистовой нержавеющей и жаропрочной аустенит-ной стали. Конструктивные элементы швов предусматриваются ГОСТ 14771—76. Перед сваркой поверхность свариваемых кромок зачищают до блеска стальной щеткой, а затем промывают растворителем (дихлорэтаном, ацетоном, авиабензином) для удаления жира (следы жира вызывают поры в шве и снижают устойчивость дуги). Перед сваркой детали скрепляют прихватками через 50— 75 мм.

Техника сварки тонких листов нержавеющей стали неплавя-щимся или плавящимся электродом аналогична технике сварки тонких листов из низкоуглеродистой стали. Сварку ведут справа налево. Поперечные движения прутком и электродом не допускаются во избежание окисления металла шва.

Сталь толщиной более 3 мм сваривают плавящимся электродом (проволокой из нержавеющей стали) на постоянном токе обратной полярности.

Импульсно-дуговая сварка обеспечивает направленный перенос электродного металла во всех пространственных положениях. Она обеспечивает хорошее качество соединений листов различной толщины, в том числе менее 1 мм.

При импульсной сварке капля с конца плавящейся проволоки отрывается во время прохождения импульса и восстанавливается после него. Этот процесс последовательно повторяется, в результате чего создается струйный перенос электродного металла с постоянной частотой и постоянными размерами мелких капель при среднем значении тока ниже обычного.

Преимущество импульсной сварки вольфрамовым электродом выражается в повышенной стабильности горения дуги, а также в постоянстве качества металла шва по всей его длине, что объясняется постоянством времени нахождения каждой капли, на конце электрода.

В результате постоянства тепловложения при импульсной сварке величина проплавления строго постоянна и изменяется, например, в пределах всего 0,25 мм при сварке листов толщиной 6,35 мм.

При импульсной сварке отсутствует разбрызгивание металла. Если при сварке с крупнокапельным переносом металла разрушение шейки между каплей и концом проволоки имеет взрывной характер, то при импульсной сварке отрыв капли происходит при низком значении тока, относительно спокойно, без образования дополнительных частиц.

Большие возможности импульсная сварка предоставляет при выполнении работ во всех пространственных положениях.

При обычной сварке в защитных газах короткой дугой для уменьшения сварочной ванны ток снижают до минимума, что иногда приводит к непроварам. Импульсная сварка допускает значительно большее тепловложение, чем сварка с короткими замыканиями, и в результате этого непровар исключен.

Читать далее:

Особенности ручной и полуавтоматической дуговой сварки различных конструкций

Статьи по теме:

pereosnastka.ru

14.5. Разновидности аргонодуговой сварки вольфрамовым электродом

Основным недостатком способов сварки со свободногорящей дугой является их невысокая производительность. Разработано несколько разновидностей сварки вольфрамовым электродом, основанных на увеличении проплавляющей способности дуги за счет увеличения интенсивности теплового и силового воздействия дуги на свариваемый металл. К этим разновидностям относятся сварка погруженной дугой, с применением флюса, при повышенном давлении защитной среды, импульсно-дуговая, плазменная сварка.

Сварка погруженной дугой. С увеличением диаметра электрода и силы тока увеличиваются давление дуги и удельное количество вводимой в металл теплоты. Под давлением дуги происходит оттеснение под электродом жидкого металла. Дуга при этом погружается в сварочную ванну, а поддержание заданного напряжения (длины дуги) достигается опусканием электрода ниже поверхности свариваемого металла. Глубина проплавления достигает 10–12 мм и выше, расход аргона составляет 15–20 л/мин.

Сварка с применением флюса. Нанесение на поверхность свариваемых кромок слоя флюса небольшой толщины (0,2–0,5 мм), состоящего из соединений фтора, хлора и некоторых оксидов, способствует повышению сосредоточенности теплового потока в пятне нагрева и увеличению проплавляющей способности дуги. При этом благодаря высокой концентрации тепловой энергии повышается эффективность проплавления и снижается погонная энергия при сварке.

Сварка при повышенном давлении защитной среды. Мощность дуги возрастает с увеличением давления окружающей зону сварки защитной атмосферы при неизменной силе тока и длине дуги. Дуга при этом сжимается, благодаря чему увеличивается еe проплавляющая способность примерно на 25–60%. Этот способ может использоваться при сварке в камерах с контролируемой средой, с применением общей защиты.

Импульсно-дуговая сварка вольфрамовым электродом.

Заключается в применении в качестве источника теплоты импульсной дуги с целью концентрации во времени теплового и силового воздействия дуги на основной и электродный металл. При стесненном теплоотводе полнее используется теплота дуги на расплавление основного металла, чем при сварке постоянной дугой. Проплавляющая способность импульсной дуги наиболее эффективно проявляется при сварке тонколистового металла толщиной до 2–3 мм. Дуга пульсирует с заданным соотношением импульса подачи тока и паузы (рис. 2.5).

а б

Рис. 2.5. Изменение силы тока и напряжения дуги при импульсной аргонодуговой сварке вольфрамовым электродом и формирования шва:

а – изменение параметров режима; б – формирование шва

Сплошной шов получается расплавлением отдельных точек с определенным перекрытием (рис 14.5, б). Повторные возбуждения и устойчивость дуги обеспечиваются благодаря горению маломощной дежурной дуги (10–15 % от силы тока в импульсе). Основной сварочный ток подается в виде отдельных импульсов (рисунок 14.5,а) большой силы. Наряду с силой тока, напряжением, скоростью сварки к основным параметрам импульсно-дуговой сварки относятся длительность импульса tсв и паузы tП длительность цикла сварки:

Т=tCВ+tП, (1.2)

и шаг точек:

S=V(tCB+tП), (1.3)

где VСВ – скорость сварки.

Отношение tП/tСВ=G называют жесткостью режим а. Жесткость режима при заданной энергии импульса и длительности цикла характеризует проплавляющую способность дуги. Изменяя параметры режима импульсно-дуговой сварки, можно в широких пределах изменять кристаллизацию металла шва и таким образом влиять на свойства сварных соединений. Технологические преимущества сварки импульсной дугой вольфрамовым электродом в наибольшей степени проявляются при сварке тонкого материала – отсутствуют дефекты формирования шва, провисания и подрезы, улучшаются условия формирования шва в различных пространственных положениях, снижаются требования к квалификации сварщика. Так, при сварке металла определенной толщины требуется значительно меньшая погонная энергия, существенно снижаются деформации и прожоги тонколистовых деталей.

Сварка сжатой дугой. Сварка сжатой дугой отличается от обычной дуговой сварки вольфрамовым электродом сжатием дуги в канале сопла горелки потоком плазмообразующего газа. Основные преимущества сжатой дуги – более высокая стабильность ее горения и повышенная концентрация энергии в пятне нагрева (10–105 Вт/см2).

Сварка сжатой дугой осуществляется переменным или постоянным током прямой полярности. Возбуждают дугу с помощью осциллятора. Для облегчения возбуждения дуги прямого действия используют дежурную дугу, горящую между соплом горелки и электродом. Для питания плазмообразующей дуги требуются источники питания сварочного тока с рабочим напряжением до 126 В и более.

Сжатой дугой можно сваривать практически все металлы в нижнем и вертикальном положениях. В качестве плазмообразующего газа используют аргон и гелий, которые также могут быть и защитными, расход их составляет 0,2–1,5 л/мин. Плазменная сварка обладает высокой производительностью, малой чувствительностью к колебаниям длины дуги. Без скоса кромок можно сваривать за один проход металл толщиной до 15 мм. Сжатой дугой сваривают стыковые и угловые швы.

Стыковые соединения на металле толщиной до 2 мм можно сваривать с отбортовкой кромок, при толщине деталей свыше 10 мм рекомендуется делать скос кромок. При необходимости можно использовать присадочный металл.

studfiles.net

| Сварка тонколистовой нержавеющей и жаропрочной аустенитной стали. Конструктивные элементы швов предусматриваются ГОСТ 14771 - 76. Перед сваркой поверхность свариваемых кромок зачищают до блеска стальной щеткой, а затем промывают растворителем (дихлорэтаном, ацетоном, авиабензином) для удаления жира (следы жира вызывают поры в шве и снижают устойчивость дуги). Перед сваркой детали скрепляют прихватками через 50 - 75 мм. Техника сварки тонких листов нержавеющей стали неплавящимся или плавящимся электродом аналогична технике сварки тонких листов из низкоуглеродистой стали. Сварку ведут справа налево. Поперечные движения прутком и электродом не допускаются во избежание окисления металла шва. Сталь толщиной более 3 мм сваривают плавящимся электродом (проволокой из нержавеющей стали) на постоянном токе обратной полярности. Ориентировочные режимы ручной сварки вольфрамовым электродом тонкой нержавеющей стали в аргоне приведены в табл. 61. 61. Ориентировочные режимы ручной сварки вольфрамовым электродом нержавеющей и жаропрочной аустенитной стали в аргоне (стыковые соединения)Обратную сторону шва защищают от воздуха поддувом аргона. Сварка алюминиевых сплавов. Подготовка кромок деталей под сварку аналогична подготовке листов из нержавеющих сталей. Кромки деталей из алюминиевых сплавов можно очищать травлением в растворе хромовой кислоты. Перед травлением кромки обезжиривают растворителем или теплым раствором каустика. Затем промывают горячей водой и тщательно протирают. Сварка должна производиться не позже, чем через 2 - 3 ч после травления, иначе она вновь покроется окислом. При ручной сварке деталей толщиной до 5 мм скос кромок не делается. Ориентировочные режимы сварки алюминиевых сплавов вольфрамовым электродом в аргоне приведены в табл. 62. 62. Ориентировочные режимы сварки алюминиевых сплавов вольфрамовым электродом на переменном токеПримечание. Напряжение дуги при сварке в аргоне - 10 - 15 В, то же в гелии - 12 - 16 В, длина дуги 1,5 - 3 мм. Алюминий жадно поглощает водород, поэтому содержание влаги в аргоне не должно быть больше допускаемого. Присадочным материалом служит, как правило, проволока того же состава, что и основной металл. Для формирования валика с обратной стороны шва в подкладке из нержавеющей стали делается канавка. Сварка производится без поперечных колебательных движений электродом и прутком. Чтобы избежать перегрева кромок алюминия, сварку выполняют на больших скоростях за один проход дуги. В институте электросварки им. Е. О. Патона разработан флюс, имеющий вид карандаша; этот флюс предварительно наносят на свариваемые кромки. Содержащиеся во флюсе фториды и окислы способствуют уменьшению диаметра столба дуги и тем самым повышению его температуры; благодаря этому глубина проплавления возрастает и сварка ведется с повышенными скоростями и с меньшим перегревом металла. Особенно высокое качество сварных соединений можно получить при двухслойной или трехслойной аргонодуговой сварке вольфрамовым электродом с применением флюсов в виде паст. Сварка титана. В качестве защитного газа применяют аргон А или гелий. Газ обязательно подается также на обратную сторону шва и на все участки металла, нагретые более чем на 400°С. Аргонодуговая сварка титана и его сплавов вольфрамовым электродом производится на постоянном токе с использованием оборудования, применяемого для сварки сталей. При аргонодуговой сварке вольфрамовым электродом титан и его сплавы обладают малой склонностью к образованию горячих трещин. В некоторых случаях наблюдаются холодные трещины в сварных соединениях; они возникают спустя некоторое время после сварки - от нескольких часов до нескольких месяцев. При сварке втавр и внахлестку защита аргоном производится со всех сторон соединения. Наиболее надежная защита сварного соединения достигается при сварке деталей в герметичных камерах, заполненных аргоном. Для сварки листов малой толщины (до 2,5 мм) в качестве присадочного материала применяют технический титан марки ВТ1. При больших толщинах и при сварке титановых сплавов, имеющих временное сопротивление более 90 кгс/мм2 , применяют присадочный материал, по составу приближающийся к основному металлу, или легированный алюминием (марки ВТ5) и другими элементами. Признаком удовлетворительного качества сварки можно считать отсутствие цветов побежалости на поверхности шва. Темные цвета побежалости вплоть до синего свидетельствуют о недостаточной защите металла при сварке. Сварные соединения, выполненные ручной аргонодуговой сваркой, необходимо подвергать термической обработке (отжигу) для предотвращения трещин, которые могут появиться с течением времени. Температура отжига сварных деталей из титана ВТ1, ОТ4-1 - 550 - 600°; из титана марок ВТ5, ВТ5-1, ОТ4, ВТ4, ОТ4-2 - 600- 650°С. Выдержка при отжиге - 20 - 40 мин, охлаждение - на воздухе. Аргонодуговая сварка вольфрамовым электродом применяется для металла толщиной от 0,5 до 10 мм; металл толщиной до 3 мм сваривается встык без присадочного материала. Режимы ручной аргонодуговой сварки вольфрамовым электродом титановых сплавов приведены в табл. 63, 64. 63. Ориентировочные режимы ручной аргонодуговой сварки вольфрамовым электродом стыковых соединений титановых сплавов с присадочным материалом 64. Ориентировочные режимы ручной аргонодуговой сварки вольфрамовым электродом титана марок ВТ1-0, ВТ1-00, ОТ4-0, ОТ4-1Примечание. Напряжение дуги при толщине 0,5 - 1,0 мм - 8 - 10 В; при толщине 4 - 20 мм - 10 - 16 В. Сварка меди вольфрамовым электродом может выполняться в азоте, являющемся инертным газом для меди. Для сварки бронзы азот не применяют; защитным газом в этом случае может быть только аргон. Режимы аргонодуговой сварки бронзы Бр. ОЦС-4-4-2,5 приведены в табл. 65. 65. Режимы аргонодуговой сварки бронзыПримечание. Диаметр вольфрамового электрода 3,5 мм. Швы выполняют встык на медной подкладке без зазора. Ток постоянный прямой полярности. Сварка в защитных инертных газах всех металлов и их сплавов наилучшие результаты дает при использовании источников питания дуги импульсным током, описанных в гл. XXI. Импульснодуговая сварка обеспечивает направленный перенос электродного металла во всех пространственных положениях. Она обеспечивает хорошее качество соединений листов различной толщины, в том числе менее 1 мм. При импульсной сварке капля с конца плавящейся проволоки отрывается во время прохождения импульса и восстанавливается после него. Этот процесс последовательно повторяется, в результате чего создается струйный перенос электродного металла с постоянной частотой и постоянными размерами мелких капель при среднем значении тока ниже обычного. Преимущество импульсной сварки вольфрамовым электродрм выражается в повышенной стабильности горения дуги, а также в постоянстве качества металла шва по всей его длине, что объясняется постоянством времени нахождения каждой капли на конце электрода. В результате постоянства тепловложения при импульсной сварке величина проплавления строго постоянна и изменяется, например, в пределах всего 0,25 мм при сварке листов толщиной 6,35 мм. При импульсной сварке отсутствует разбрызгивание металла. Большие возможности импульсная сварка предоставляет при выполнении работ во всех пространственных положениях. При обычной сварке в защитных газах короткой дугой для уменьшения сварочной ванны ток снижают до минимума, что иногда приводит к непроварам. Импульсная сварка допускает значительно большее тепловложение, чем сварка с короткими замыканиями, и в результате этого непровар исключен. Контрольные вопросы 1. Какие газы применяют при сварке неплавящимся электродом? 2. Расскажите о сварке алюминиевого сплава вольфрамовым электродом. 3. В чем заключаются преимущества импульсной сварки вольфрамовым электродом перед обычной дуговой сваркой? |

www.samsvar.ru