4.2 Типы покрытий и свойства электродов. Покрытие электродов

Виды покрытий электродов: состав, характеристики

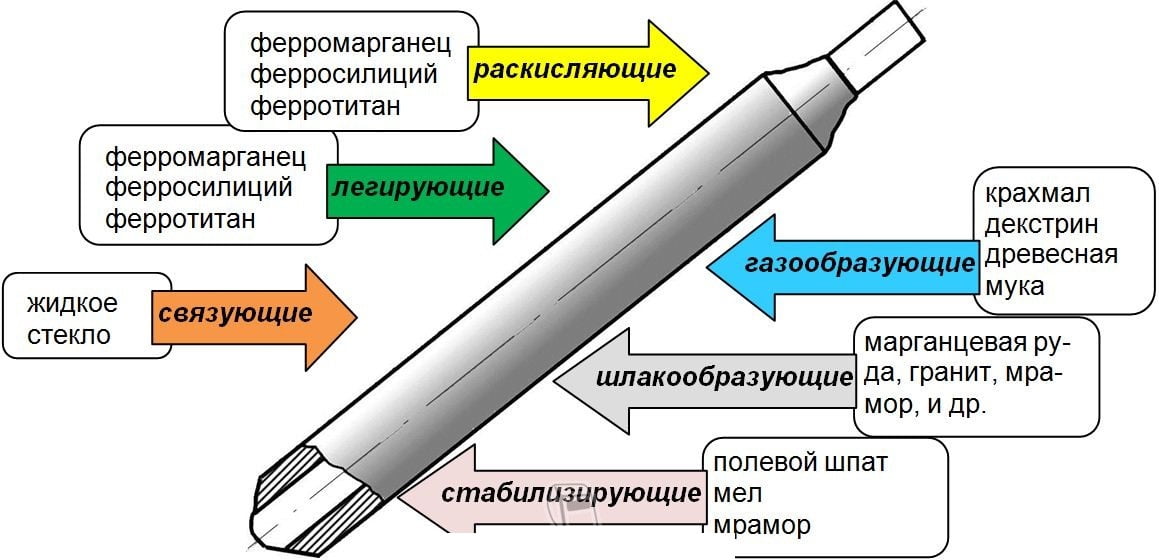

Для того чтобы сварочный шов имел высокую прочность и надежность, был пластичным, в нем должно быть минимальное количество продуктов раскисления и кислорода. Чтобы этого достичь, применяются раскислители, они помогают снизить количество кислорода в расплавленном металле перед тем, как он начнет кристаллизоваться.

Функции электродного покрытия.

Достичь высоких показателей сварочного шва удается путем подбора покрытия электродов. Шлак должен омывать капли расплавленного металла, хорошо его смачивать. Благодаря тому, что продукты раскисления растворяются и связываются шлаком, формируется правильный, надежный и прочный шов.

Электроды, имеющие кислое покрытие

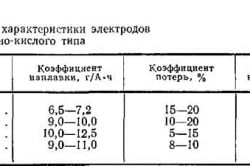

Технологические характеристики электродов с рудно-кислым покрытием.

Данный вид покрытий в своем составе имеет оксиды железа, марганца и разные силикаты, в которых много диоксида кремния, благодаря чему они имеют большой окислительный потенциал. Кроме перечисленных компонентов в состав покрытий таких электродов может входить концентрат титана или ильменит, в качестве раскислителя чаще всего применяется ферромарганец, а для обеспечения газовой защиты добавляют целлюлозу.

Во время плавления электродов в шлаке содержится много оксидов Fe, кислород переходит из шлака и атмосферы сварочной дуги, начинает окисляться металл. В покрытии начинает плавиться марганец, но в расплавленный металл его переходит очень мало.

Кремний и марганец, которые были в покрытии, пребывая в сварочной ванне, начинают реагировать с кислородом, вследствие чего происходит образование мелкодисперсных включений. Эти включения могут укрупняться, в результате наплавленный металл получается загрязненным.

То, что в сварочном шве присутствуют мелкие включения, приводит к ухудшению его характеристик при низких температурах, значительно уменьшается вязкость шва.

Данные электроды имеют высокую скорость плавления, что позволяет проводить работу в форсированном режиме, они имеют высокую проплавляющую способность. Лучше всего их использовать для работы в нижнем положении, но можно применять и при выполнении горизонтальных и вертикальных швов.

Рутиловое покрытие электродов

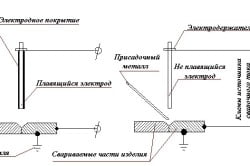

Схема сварки плавящимися и не плавящимися электродами.

Такое покрытие состоит из рутила, в нем содержится около 95% TiO2, в него входят алюмосиликаты и карбонаты. Для раскисления, как и в предыдущем покрытии, используется ферромарганец, газовая защита выполняется за счет того, что в составе есть около 4-5% целлюлозы. Как связующий элемент используют жидкое стекло. Кислород начинает образовываться, когда разлагается целлюлоза и происходит диссоциация карбонатов, атмосфера дуги получается слабо окислительной.

Кроме того, что расплавленный металл окисляется кислородом, процесс окисления идет еще и во время кремниево-восстановительного процесса. За счет того, что температура очень высокая и в покрытии электродов есть марганец, происходит восстановление кремния, восстанавливается он и железом. Образовавшиеся оксиды железа перемещаются в шлак, после чего они растворяются в металле.

Пока температура высокая, реакции между кислородом, марганцем и кремнием нет, но как только температура уменьшается, такие реакции активируются. В сварочном шве образуются включения оксидов Si, имеющие мелкодисперсную структуру.

Преимуществом электродов, имеющих данную оболочку, является то, что по сравнению с кислым покрытием получаются лучшие характеристики сварочного шва. Это достигается за счет меньшего количество в нем включений и того, что в сварочном шве мало кислорода.

Электроды, которые имеют рутиловое покрытие, обладают более высокими характеристиками. Работать ими можно как на переменном, так и на постоянном токе, в любом положении, шов формируется хорошо, шлак отделяется легко. Немаловажным плюсом является и то, что они имеют низкую токсичность во время работы.

Характеристики рутиловых электродов позволяют их использовать при проведении ответственных работ по свариванию низколегированных и углеродистых сталей.

Существуют электроды с рутило-карбонатным и карбонатно-рутиловым покрытием. В данном случае используются преимущества рутиловых и основных электродов. Если говорить о вязкости и пластичности шва, то по сравнению с рутиловыми электродами они улучшаются. Если сравнивать их с основными, то при повышении сварочно-технологических характеристик снижается чувствительность к образованию пор в швах.

Электроды с целлюлозным покрытием

Схема испытания соединителя электрода на долговечность.

Они характеризуются большим количеством целлюлозы, ее количество доходит до 45%. Шлакообразующими составляющими являются тальк, гематит, марганцевая руда и рутил. Как связующий элемент применяется жидкое стекло, а в качестве раскислителя используется ферромарганец.

То, что в оболочке много целлюлозы, дает возможность обеспечить хорошую газовую защиту. В газах много водорода и оксида углерода, но мало кислорода, что позволяет создать слабоокислительную атмосферу сварочной дуги.

Гематит и марганцевая руда используются для того, чтобы подавить процесс восстановления кремния. В шве мало кислорода, есть мелкодисперсные включения кремния, что делает его пластические свойства средними.

Такими электродами можно варить шов в любом пространственном положении, металл проваривается хорошо, с обратной стороны формируется плавный валик, скорость проведения работ высокая. Часто такие электроды применяют при соединении магистральных трубопроводов.

Их недостатком является то, что шов может иметь грубочешуйчатую поверхность, по кромкам сваривания могут появляться подрезы, в шве много водорода, во время работы разбрызгивается много металла.

Основное электродное покрытие

Виды покрытия электродов.

Основу такой оболочки составляют карбонат и фторид кальция, газовая защита выполняется за счет струи углекислого газа, которая образуется во время нагрева и плавления покрытия, когда происходит диссоциация карбоната кальция. Для раскисления в состав оболочки могут добавляться ферромарганец, феррокремний, ферротитан или алюминий.

Этими электродами работают при постоянном токе, при этом он должен быть обратной полярности. Можно варить и переменным током, но придется применять дополнительные меры, такие как использование электродов с двухслойным покрытием, добавление в состав покрытия ионизаторов и др. Проводить работу можно в любом положении, но при работе сверху шлаку необходимо придавать определенные свойства. Корневой шов, выполненный таким электродом, имеет худшие характеристики, чем тот, что выполнен инструментом с целлюлозным покрытием.

Как недостаток такого вида оболочки стоит отметить то, что при использовании переменного тока технологичность низкая, во время изготовления покрытия возникают сложности, так как необходимо добавлять пластификаторы, при увлажнении покрытия повышается его чувствительность к образованию пор.

Способы ограничения влаги в покрытии:

- эти виды покрытий во время производства дополнительно прокаливают, при этом температура должна быть очень высокой;

- непосредственно перед проведением работ их рекомендуется снова прокалить;

- сохранять такие электроды рекомендуется в специальных термопеналах.

Легирование и рафинирование

Схема сварки неплавящимся электродом с присадкой.

Во время проведения легирования в жидкий металл добавляют разные элементы. При соединении разных сталей и сплавов надо использовать электроды, которые обеспечат соответствующий шов.

Легировать шов можно через покрытие электрода, через его стержень или оно может быть комбинированным. В покрытие обязательно вводится раскислитель. Способ легирования выбирают исходя из того, какие необходимы характеристики шва. Если в сварочном шве должно быть до 3% легирующих элементов, то проводят легирование при помощи оболочки электрода. Если в составе стержня есть легирующие компоненты, то можно ограничиться проведением легирования через электрод.

Проведение рафинирования предусматривает очищение расплавленного металла от попавших в него примесей серы, фосфора и др. В расплав указанные примеси могут попадать как из металла соединяемых деталей, так и из стержня электрода и его покрытия. Минимизация количества серы в сварочном шве необходима для того, чтобы уменьшить склонность шва к образованию трещин.

Электроды, имеющие специальное покрытие

Схема сварки покрытым металлическим электродом.

Такие инструменты нужны для проведения работ в особо сложных условиях, например, при высокой влажности или под водой, данное покрытие называется гидрофобным.

Для его создания в жидкое стекло вводят до 10% гидрофобных полимеров, это могут быть смолы, лаки. Вместе с отвердителем это позволяет получить смолу, она заполняет поры между частичками оболочки, и извне в них не проникает влага. Силикатное связующее может быть заменено на специальные составы, которые имеют необходимые физико-химические характеристики.

Такое решение позволит свести к минимуму содержание влаги в покрытии электродов, при этом сохраняется высокая прочность шва даже во время проведения работ под водой.

Данное покрытие применяется для электродов, имеющих специальное назначение, они должны обладать такими характеристиками, как жаропрочность, хладостойкость, высокая стойкость против коррозии и др.

Приведенная классификация существующих покрытий электродов является условной, так как существует большое количество электродов, имеющих промежуточное покрытие.

moyasvarka.ru

Виды покрытий электродов

При проведении сварки металлических изделий используются электроды, правильный выбор которых непосредственно влияет на качество выполненного соединения. Для каждой из разновидностей металлических сплавов необходимо выбирать такие наплавочные материалы, которые своим покрытием и основным составом соответствуют характеристикам свариваемых изделий. Это и позволит обеспечить необходимую прочность, долговечность и качество проводимой сварки.

При выборе электродов вам также необходимо учитывать наличие обмазки и ее характеристики. Такое покрытие непосредственно влияет на долговечность и беспроблемность последующей эксплуатации соединенных сваркой элементов. Обмазка электрода позволяет защитить сварочную ванну от отрицательного воздействия внешних факторов. Обмазка также обеспечивает поддержание стабильной температуры сварочной дуги, что в свою очередь положительно сказывается на качестве соединения. Широко распространены сегодня специальные электроды с обмазками, которые позволяют выполнять сварку по ржавой поверхности без какого-либо ухудшения качества выполненного соединения.

Типы покрытий электродов

Распространенные на сегодняшний день разновидности покрытий электродов обладают уникальными свойствами и имеют свое собственное обозначение маркировки.

Электроды с кислым покрытием

Кислая обмазка. Такие электроды имеют в маркировке букву А. Основой такого покрытия является марганец, разнообразные оксиды железа, кремний и прочие элементы. Необходимо сказать, что основным недостатком использования таких электродов с кислой обмазкой является опасность появления на сварочном шве горячих трещин. Такие трещины значительно ухудшают качество полученного соединения, и зачастую приходится проводить сварку заново. Из преимуществ кислой обмазки электродов можем выделить высокую сопротивляемость появлению в шве воздушных каналов, а также возможность выполнения сварки ржавых заготовок и деталей с окалиной. Такой наплавочный материал с кислым покрытием получил широкое распространение при выполнении сварки дугой любой длины переменным и постоянным током.

Электроды с целлюлозным покрытием

Целлюлозное покрытие. Электроды с такой обмазкой обозначаются буквой Ц. Особенностью наплавочных стержней с целлюлозной обмазкой является содержание органических веществ, массовая доля которых в составе может составлять 50%. Из таких органических веществ распространена целлюлоза, которая позволяет обеспечить равномерное образование сварного валика наплавляемого материала. Такие электроды отлично себя зарекомендовали при вертикальной сварке. Характеристики металла в сварном шве соответствуют стали в спокойном и полуспокойном состоянии. Необходимо лишь учитывать, что в таких сварочных электродах содержится большое количество водорода, который при работе со сталью может существенно ухудшить характеристики металла в области сварного шва.

Электроды с рутиловым покрытием

Рутиловые электроды имеют в маркировке букву Р. Как вы можете понять из названия, обмазка содержит большое количество рутила с небольшим вкраплением кислорода и кремния. Наличие таких дополнительных элементов позволяет существенно уменьшить вероятность образования горячих трещин в сварочном шве. Полученный наплавленный материал отличается повышенной ударной прочностью. Во время сварки при горении газовой дуги выделяется газ, который позволяет защитить сварочную ванну, путем образования на поверхности органических соединений и карбонатов. Отметим лишь, что при выполнении сварки в условиях повышенной влажности и воздействия углекислого газа может существенно ухудшиться качество соединения и появляться признаки окисления. Поэтому проводить работы необходимо в условиях нормальной влажности и предварительно прокаливать заготовки.

Такие стержни чувствительны к изменениям режимов сварки и скачкам температуры в шве. В подобном случае даже при чистой поверхности и правильном выборе используемой разновидности наплавочного материала возможен брак соединения. Именно поэтому необходимо выдерживать условия проведения сварочных работ, что и позволит гарантировать качество соединения. Опытные сварщики рекомендуют первоначально прокалывать соединяемые материалы, что и позволит избежать проблем с окислением соединительного шва. Электроды с рутиловым покрытием могут использоваться в тех случаях, когда на поверхности соединяемых металлов заметны ярковыраженные следы ржавчины. Отметим, что благодаря легкости использования такие электроды с рутиловым покрытием пользуются популярностью при выполнении сварочных работ в быту.

Электроды с основным покрытием

Основное покрытие электродов. Такая обмазка имеет обозначение буквой Б. Предназначаются эти стержни для ручной дуговой сварки, и содержат в шлаковой основе различные минералы. Выполняя сварку такими электродами, следует помнить о том, что в процессе работы образуется большое количество шлаков. Минералы выделяют газ, защищающий раскаленный и остывающий сварной шов от воздействия окружающей среды. Из преимуществ такого основного покрытия можем отметить слабую насыщенность водородом, что позволяет исключить ухудшение характеристик стали и других металлов. В наплавленном материале отсутствует водород, который отрицательно сказывается на качестве выполненного соединения. Наплавленный металл не отличается склонностью к окислению, и имеет повышенную устойчивость к сероводородному растрескиванию. Электроды с основным покрытием благодаря своим отличным характеристикам могут использоваться для сварки трубопроводов.

Состав покрытия электрода

Химический состав распространенных покрытий сварочных электродов

- Рутиловое покрытие — рутил, органические компоненты и минералы.

- Целлюлозное — целлюлоза, мука, органические вещества.

- Основное покрытие — фтористый калий, карбонат кальция.

- Кислое — кремний, титан, окиси железа.

Толщина и диаметр покрытия электрода

Обмазка электродов вне зависимости от своего типа имеет уникальные свойства, которые проявляются в работе и в физических характеристиках полученных соединениях. Из таких уникальных свойств можно выделить следующее:

Температура горения обмазки не влияет на качество сварки, но при этом от данной характеристики зависит качество поджига дуги. Соответственно, чем ниже данная характеристика, тем лучше загорается дуга при начале сварки.

Толщина покрытия во многом зависит от диаметра стержня. В данном случае действует пропорциональное соотношение между толщиной материала электрода и толщиной слоя обмазки. Как правило, обмазка составляет 30% от общей толщины электрода.

Те или иные виды покрытия отличаются степенью впитываемости влаги. От данного показателя напрямую зависят подготовительные работы, которые необходимо провести перед началом сварки.

Важно. Имеющееся покрытие на электроде не должно осыпаться и иметь признаки механического повреждения. Выполнять сварку такими электродами с поврежденной обмазкой не рекомендуется.

Как наносится покрытие

Как уже было сказано выше, толщина покрытия непосредственно зависит от диаметра самого стержня. Для нанесения такого покрытия могут использоваться различные технологии. Нанесение обмазки выполняется при их изготовлении с помощью специального оборудования. Такое оборудование работает в полностью автоматическом режиме, что позволяет повысить качество нанесения покрытия на электроды. Твердые элементы в составе обмазки могут размалываться, и наноситься дополнительно на вязкую основу обмазки. Для обеспечения единой фракции таких твердых компонентов их просеивают через специальные фильтры, и лишь после этого выполняется их нанесение на поверхность наплавочного материала. В отдельных случаях при нанесении обмазки готовый состав предварительно обжигают, что позволяет удалить серу, которая может ухудшить качество сварного соединения. На последнем этапе нанесения покрытия станок окунает стержни в приготовленную смесь, и на выходе мы получаем равномерный слой обмазки.

svarkagid.com

Электроды с целлюлозным покрытием: марки, характеристики, использование

Главная страница » Целлюлозное (Ц)

На данной странице вы найдете электроды, отсортированные по типу покрытия. Ниже даны ссылки на марки, имеющие покрытие "Целлюлозное (Ц)".

Более подробную информацию по данному типу обмазки смотрите ниже.

Дополнительные сведения про назначение, функции, диаметры, толщины, а также другие виды покрытий смотрите странице "Покрытия электродов".

Покрытие электродов предназначено для формирования качественного сварочного шва с нужными свойствами. Покрытие также выполняет защитную функцию — не позволяет сварочной ванне контактировать с атмосферными газами (азотом, водородом и кислородом).

Целлюлозное покрытие электродов

Электроды с данным типом покрытия предназначены для ручной дуговой сварки. В процессе сварки образуют хорошую газовую защиту для наплавляемого металла. Изготавливаются по такому же принципу, как электроды с другими видами покрытий: на металлический стержень наносится порошкообразная смесь.

Электроды с данным типом покрытия предназначены для ручной дуговой сварки. В процессе сварки образуют хорошую газовую защиту для наплавляемого металла. Изготавливаются по такому же принципу, как электроды с другими видами покрытий: на металлический стержень наносится порошкообразная смесь.

Основной состав целлюлозного покрытия:

- Органические соединения. Составляют большую часть смеси — до 50%. К ним относится целлюлоза, мука и крахмал. Роль этих соединений — обеспечение газовой защиты.

- Может применяться незначительное количество рутилового концентрата.

- Мрамор, карбонаты, а также алюмосиликаты и другие вещества используются для реализации шлаковой защиты при варке.

- Также могут добавляться металлические порошки и ферросплавы — для легирования металла шва.

Характеристики

- Наплавленный метал соответствует спокойной или полуспокойной стали.

- По механическим свойствам сварных соединений целлюлозное покрытие соответствует электродам марки Э42-50 (по ГОСТу).

- Слабоокислительная атмосфера сварочной дуги.

Преимущества покрытия

- Широкие возможности использования. Сварка может проводиться в любом пространственном положении. Удобно сваривать конструкции в труднодоступных местах, так как электроды очень тонкие.

- Обеспечивает высокую скорость работы. Сварщик может работать со скоростью до 25 м/час за счёт лёгкости ведения шва.

- Качественная проварка шва до самого корня.

- Газовая защита сохраняет наплавляемый металл от поступления водорода или кислорода.

- При варке выделяется немного шлака. Благодаря этому удобно выполнять сварку вертикальных швов, так как шлак не стекает вниз и не мешает работе. Шлак легко удаляется с поверхности остывшего шва.

Недостатки

- Швы получаются с грубочешуйчатой поверхностью. Поэтому может понадобиться дополнительная шлифовка металла сваренной конструкции.

- Понижается пластичность металла шва, так как при сгорании органических соединений выделяется большое количество водорода, которое также будет и в наплавленном металле. Может привести к образованию трещин.

- При сварке наблюдается сильное разбрызгивание металла (до 15%).

- Чувствительны к перегреву в процессе прокалки.

Применение

Электроды с целлюлозным покрытием применяются для сварки углеродистых и низколегированных сталей. Небольшая толщина позволяет использовать их при работе с труднодоступными конструкциями. Часто используются для сварки магистральных трубопроводов.

Целлюлозное покрытие обеспечивает стабильное горение сварочной дуги как при переменном, так и постоянном токе. Но для более качественной проварки рекомендуется использовать ток прямой полярности. Так дуга будет проплавлять металл мощнее, исключится возможность образования подрезов и пор.

При использовании целлюлозных электродов следует учитывать также несколько нюансов:

- нельзя сваривать конструкции из закаливающихся сталей, которые содержат много углерода и легирующих элементов;

- подготавливая электроды к работе нужно прокаливать их строго при температуре, указанной производителем.

ВАЖНО! Нельзя перегревать электроды при прокалке, так как в них должен сохраняться уровень влажности от 1,5 до 5,0%.

Если электроды прокаливаются при температуре выше 170 °C, то они значительно пересушиваются. Вследствие этого наплавляемый металл будет больше насыщаться углеродом.

Оптимальная температура прокалки — 120-130 °C.

Видео

В ролике ниже показана сварка крупным планом электродами с данным типом покрытия.

Где купить электроды

Выбирайте производителей и продавцов сварочных электродов, перейдя по ссылке ниже на страницу нашего каталога фирм.Выбрать компанию

weldelec.com

марки, особенности, плюсы и минусы обмазки

Главная страница » Марки электродов с кислым покрытием

На данной странице вы найдете электроды, отсортированные по типу покрытия. Ниже даны ссылки на марки, имеющие покрытие "Кислое (А)".

Более подробную информацию по данному типу обмазки смотрите ниже.

Дополнительные сведения про назначение, функции, диаметры, толщины, а также другие виды покрытий смотрите странице "Покрытия электродов".

Электродное покрытие представляет собой совокупность твердых компонентов в порошкообразном состоянии и связующего вещества.

Электродное покрытие представляет собой совокупность твердых компонентов в порошкообразном состоянии и связующего вещества.

Наносится оно непосредственно на стержень из металла посредством окунания либо прессования.

Существует две разновидности данных составов: обеспечивающие шлаковую защиту и защищающие сварочную ванну газовым методом.

Кислое покрытие электродов

Электроды, покрытые кислыми смесями, характеризуются низким количеством образования в процессе сварочных операций пор. Это характерно и при сварке в форсированных режимах, и при удлиненной дуге.

Характеристики

Металл шва соответствует кипящей стали. Наводороживание металла шва ограничивает использование таких электродов для сварки закаливающихся углеродистых и легированных сталей.

К преимуществам данных расходных элементов относятся:

- высокая производительность;

- такие электроды малочувствительны к образованию пор в швах при наличии окалины и ржавчины на кромках свариваемого металла;

- обладают малой склонностью к порообразованию при сварке длинной дугой и на форсированных режимах;

- стабильность сварочных процессов при использовании переменного тока;

- легкость розжига дуги при относительно невысоких значениях питающего напряжения.

К недостаткам кислого электродного покрытия можно отнести невысокую стойкость к высокотемпературной прокалке и недостаточную шлакоотделяемость, что при многослойной сварке может повлечь за собой «зашлаковку» шва. Также подобные изделия характеризуются повышенными показателями токсичности и разбрызгивания.

Особенности

Для электродов с кислым покрытием недопустима высокотемпературная прокалка.

Применение

Основная область применения — производство сварочных операций при сборке малоответственных строительных конструкций, металлоконструкций, основанных на металлопрокате из низколегированных сортов стали.

Ввиду повышенной разбрызгиваемости наиболее эффективными считаются для работы в нижнем положении, однако вполне могут эксплуатироваться и при производстве горизонтальных/вертикальных швов.

Где купить электроды

Выбирайте производителей и продавцов сварочных электродов, перейдя по ссылке ниже на страницу нашего каталога фирм.Выбрать компанию

weldelec.com

4.2 Типы покрытий и свойства электродов

Все покрытия должны удовлетворять следующим требованиям :

обеспечивать стабильное горение дуги;

физические свойства шлаков, образующих при плавлении электрода, должны обеспечивать нормальное формирование шва и удобное манипулирование электродом;

не должны происходить реакции между шлаками, газами и металлом, способные вызвать образование пор в сварных швах;

материалы покрытия должны хорошо измельчаться и не вступать в реакцию с жидким стеклом или между собой в замесе;

состав покрытий должен обеспечивать приемлемые санитарно-гигиенические условия труда при изготовлении электродов и в процессе их сгорания.

Электрод, состоящий из электродного стержня и покрытия, при плавлении образует расплавленный металл и шлак. Шлак должен обладать определенными физическими и химическими свойствами.

К физическим свойствам шлака относят температуру плавления, температурный интервал затвердевания, теплоемкость, теплосодержание, вязкость, способность растворять окислы, сульфиды и т. д., плотность, газопроницаемость и коэффициенты линейного и объемного расширения.

К химическим свойствам относят способность шлака раскислять расплавленный металл сварочной ванны, связывать окислы в легкоплавкие соединения, а также легировать расплавленный металл сварочной ванны.

Физические свойства образующихся шлаков оказывают значительное влияние на процесс сварки и формирование сварного шва. Во всех электродных покрытиях при их плавлении плотность шлака должна быть ниже плотности металла сварочной ванны, что обеспечит его всплывание из сварочной ванны. Температурный интервал затвердевания шлака должен быть ниже температуры кристаллизации металла сварочной ванны, иначе слой шлака не будет пропускать выделяющиеся из сварочной ванны газы. Шлак должен покрывать сварной шов по всей поверхности ровным слоем.

Шлаки, образующиеся при плавлении электродных покрытий, бывают «длинные» и «короткие». «Длинными» называют такие шлаки, в составе которых содержится значительное количество кремнезема. Возрастание их вязкости при понижении температуры происходит медленно. Электроды, имеющие покрытия, образующие при плавлении «длинные» шлаки, не пригодны для сварки в вертикальной и потолочной плоскостях, так как сварочная ванна длительное время находится в жидком состоянии. Для сварки во всех пространственных положениях применяют электроды, покрытия которых при плавлении дают «короткие» шлаки; возрастание вязкости расплавленного шлака с понижением температуры происходит быстро, поэтому закристаллизовавшийся шлак препятствует стеканию металла шва, находящегося еще в жидком виде. «Короткие» шлаки дают электроды с рутиловым и основным покрытием.

Достаточно хорошую отделимость шлаковой корки от поверхности металла получают при применении шлаков, имеющих коэффициент линейного расширения, отличающийся от коэффициента линейного расширения металла.

Органические соединения, используемые в покрытиях, — мука, крахмал, декстрин, целлюлоза, дают в основном только газовую защиту. В качестве шлакообразующих добавок используют рутил, титановый концентрат, марганцовую руду, окислы марганца и железа чаще в виде руд (гематита, марганцовой руды), алюмосиликаты (гранит), полевой шпат, карбонаты (мрамор) и т. д.

Газовая защита обеспечивается за счет разложения органических составляющих и в результате образования углекислого газа при диссоциации мрамора (СаС03) в процессе нагрева. Имеющиеся в покрытии ферросплавы связывают кислород, который отдают при нагревании шлакообразующие окислы, входящие в покрытие.

Газовая защита образуется в результате диссоциации органических веществ при температурах выше 200°С:

Cn(h3O)n-1 →(n – 1)CO + (n – 1)h3 + C

и диссоциации карбонатов при температуре ~900 °С (при парциальном давлении в газовой фазе Рсо2 = 1МПа)

СаС03 →СаО+ СО2

MgCO3 → MgO + CO2

а также последующей диссоциации CO2

CO2 →СО + ½ О2

Процесс диссоциации происходит недалеко от торца электрода. Расчеты показывают, что при температуре 0°С и давлении 1 МПа диссоциация 1г органических соединений приводит к выделению примерно 1450 см3 СО + Н2, а 1 г карбоната СаС03 — к выделению 340 см3 газов. В столбе дуги газы нагреваются до средней температуры 550 — 800°С; объем выделившихся при этих температурах газов составляет соответственно 1000—1400 см3 (при нагреве газа на 1°С его объем увеличивается на 1/273). При обычном составе электродных покрытий на каждый грамм металла электродного стержня выделяется 90— 120 см3 защитного газа (С02, Н2), что обеспечивает достаточно надежное оттеснение воздуха от зоны сварки и попадание очень небольшого количества азота в металл шва (не свыше 0,02 — 0,03%).

Состав шлакообразующих может быть различным; это окислы СаО, Мg0, МnО, FеО, А1203, SiO2, ТiO2, Na2O, галогены СаF2 и др.

При изготовлении электродов для сварки алюминия и его сплавов ввиду его большого сродства к кислороду применять покрытия из окислов нельзя, так как металл будет разрушать эти окислы и интенсивно окисляться. В этих случаях покрытия практически полностью состоят из бескислородных соединений, хлоридов и фторидов (КС1, NаС1, КF и т. п.).

Существует следующая классификация типов электродных покрытий: рудно-кислое, основное, рутиловое, целлюлозное, смешанное, специальное.

1 Руднокислое покрытие (А) состоят из оксидов железа, марганца, титана, кремния. Они представляют собой шлаковую основу покрытия. При плавлении образуются шлаки с ярко выраженными окислительными свойствами и затвердевающие в виде легко отделяющейся сотовой структуры. Газовую защиту обеспечивают небольшие добавки органических компонентов, например, целлюлозы. В качестве раскислителя и легирующего компонента используют ферромарганец. При плавлении кислых покрытий большая часть введенных в них ферросплавов окисляется рудами; легирование металла кремнием и марганцем идет по схеме кремнемарганцевосстановительного процесса; оно не позволяет легировать металл элементами с большим сродством к кислороду. Образующиеся шлаки, обычно кислые, не содержат СаО и не очищают металл от фосфора. В наплавленном металле много растворенного кислорода и неметаллических включений.

С энергетической точки зрения электроды с таким покрытием имеют ряд преимуществ: характеризуются достаточно высокой скоростью расплавления, обеспечивают сварку на форсированных режимах. Электроды с кислым покрытием, обладают высокой проплавляющей способностью. Они наиболее технологичны при сварке в нижнем положении, но могут применяться и для выполнения вертикальных и горизонтальных швов.

С металлургической точки зрения электродам с кислым покрытием присущ ряд существенных недостатков: металл шва имеет повышенное содержание кислорода, фосфора, серы и чувствителен к образованию холодных и горячих трещин, особенно при сварке спокойных сталей. Электроды с руднокислым покрытием обеспечивают весьма посредственный уровень характеристик механических свойств металла шва, неблагоприятны по санитарно-гигиеническим показателям. Поэтому область их применения ограничена, и в настоящее время они заменены более совершенными.

2 Рутиловое покрытие (Р). В настоящее время электроды общего назначения выпускают в основном с рутиловым покрытием. Они обладают высокими сварочно-технологическими свойствами, обеспечивающими получение швов с гладкими и плавными очертаниями во всех пространственных положениях, удовлетворительным для конструкций уровнем механических свойств металла шва, в состав покрытия можно вводить большое количество железного порошка для повышения коэффициента наплавки ("высокопроизводительные" электроды), хорошими санитарно-гигиеническими свойствами при их изготовлении и при сварке. Покрытие рутиловых электродов содержит до 45-50% рутила или ильменита. Кроме того, они содержат минеральные силикаты (слюду, полевой шпат, маршаллит), карбонаты (магнезит, мрамор), небольшие добавки органических компонентов (целлюлозу). В качестве легирующего и раскисляющего компонента используют ферромарганец. При комплексном раскислении увеличивается склонность металла шва к порообразованию. Титаносиликатные шлаки обладают более слабой окислительной способностью, чем кислые шлаки - силикаты, характерные для кислого и окислительного покрытий. Поэтому металл шва при сварке электродами с рутиловым покрытием в меньшей степени загрязнен эндогенными неметаллическими включениями, что в основном и предопределяет его более высокие вязкопластические свойства.

3 Основное покрытие (Б) обычно базируется на карбонате кальция и плавиковом шпате (реже других фторидных соединениях). В состав покрытия вводят также минеральные силикаты (кварц, гранит и т.д.) и несколько раскислителей одновременно (ферромарганец, ферросилиций и ферротитан, реже вместо ферротитана применяют алюминиевый порошок). С металлургической точки зрения, образующийся шлак, содержащий оксиды кальция, кремния, железа, алюминия, носит ярко выраженный основной характер, что отличает его от ранее рассмотренных шлаковых систем. Шлак состоит из темных столбчатых кристаллитов CaSiO3 на фоне силикатной матрицы и светлой дендритной сетки Fe2O3 2CaO3, имеет плотное строение, коричневый или темно-коричневый цвет и блестящую стекловидную поверхность. Его отделимость хуже, чем титаносодержащих шлаков рутиловых и целлюлозных электродов.

Сварку электродами с основным покрытием осуществляют на постоянном токе обратной полярности. Для сварки переменным током необходимы специальные меры: дополнительное введение в состав покрытия ионизаторов, применение электродов со специальным двухслойным покрытием и т.д. Основной шлак, как правило, пригоден для сварки во всех пространственных положениях, однако для обеспечения сварки сверху вниз ему необходимо придать специальные физические свойства. Технологичность основного покрытия при сварке корневого слоя шва обычно хуже, чем целлюлозного.

Диссоциация карбонатов основного покрытия обеспечивает интенсивную газовую защиту расплавленного металла, а основной шлак - десульфурацию металла. Физические свойства основного шлака определяют достаточно полное интенсивное удаление из металла шва неметаллических включений. Раскисление и модифицирование металла шва происходит благодаря использованию активных раскислителей. Малое содержание оксидных включений в металле шва в сочетании с благоприятным составом сульфидных фаз обусловливает высокие вязко-пластические свойства металла шва и хорошую сопротивляемость образованию горячих трещин. На базе основных покрытий выпускают "низководородистые" электроды, обладающие малой чувствительностью к образованию холодных трещин.

К недостаткам основного покрытия электродов следует отнести: низкую технологичность при сварке переменным током; трудности при изготовлении, в частности, необходимо применение особых добавок, пластифицирующих обмазочную массу; чувствительность к порообразованию при увлажнении покрытия и наличии влаги, окалины или ржавчины на свариваемых кромках. В связи с высокой степенью раскисления сварочная ванна адсорбирует водород в значительно большем количестве, чем кипящая. Поэтому необходимо строго ограничивать содержание влаги в электродном покрытии путем высокотемпературной прокалки их на заводе-изготовителе, повторной прокалки перед сваркой, хранением непосредственно перед сваркой в специальных термопеналах и т. д.

Основное покрытие используется для электродов специального назначения: высокопрочных, хладостойких, теплоустойчивых, жаропрочных, коррозионно-стойких и т.д.

4 Целлюлозное покрытие (Ц). При введении в рутилосиликатное покрытие 30-40% целлюлозы электроды приобретают ярко выраженные газозащитные свойства. Покрытие электродов иногда содержит ряд специальных компонентов, например асбест. Раскисление сварочной ванны осуществляется с помощью ферромарганца. Введение активных раскислителей (ферротитана и особенно ферросилиция) увеличивало бы чувствительность металла шва к образованию пор. Уровень механических свойств металла шва примерно такой же, как и при сварке электродами с рутиловым покрытием. Количество образующегося сварочного шлака невелико, он легко отделяется даже при сварке многослойных швов в достаточно глубокие разделки. Высокое содержание водорода в атмосфере дуги определяет повышенное напряжение в приэлектродных областях.

Электроды с целлюлозным покрытием характеризуются высокой проплавляющей способностью и значительной скоростью расплавления. Они обеспечивают сварку во всех пространственных положениях, в том числе сварку сверху вниз, с высокой линейной скоростью - до 25 м/ч. Сварка корневого слоя шва осуществляется опиранием торца электрода на свариваемые кромки с формированием с обратной стороны шва плавного валика. Поэтому при сварке отпадает необходимость подварки швов изнутри и обеспечивается наиболее благоприятная, с точки зрения работоспособности, форма зоны проплавления сварных соединений. Электроды с покрытием этого вида наиболее широко применяют для сварки стыков магистральных трубопроводов.

К недостаткам следует отнести повышенные потери электродного металла на разбрызгивание, образование узких трещиноподобных подрезов по свариваемым кромкам (для устранения которых корневой шов обрабатывают абразивными дисками), грубочешуйчатую поверхность швов, высокий уровень содержания в металле шва диффузионно-подвижного водорода. Для предотвращения влияния водорода при наличии мартенсита в зоне термического влияния на образование холодных трещин перед сваркой электродами с целлюлозным покрытием осуществляют подогрев кромок до 100-200°С. После сварки корневого слоя выполняют «горячий проход» (второй слой наносят, пока первый не охладился ниже 100оС), температуру между слоями поддерживают на уровне 60-80оС. Технологическая особенность электродов с рассматриваемыми покрытиями, объединяющая их с рутиловыми, - необходимость предотвращения излишне низкой влажности во избежание образования пор (для целлюлозного покрытия содержание влаги находится в пределах 1,5-5,0%).

5 Смешанное покрытие. Кроме перечисленных типов покрытий существуют рутилокарбонатные, карбонатно-рутиловые и рутилокарбонатнофтористые покрытия. Электроды с такими покрытиями появились в результате попыток объединить преимущества рутиловых и основных покрытий. В результате несколько повышаются вязкопластические свойства металла в сравнении со сваркой электродами с чисто рутиловым покрытием (рутилокарбонатное покрытие) или улучшаются физические свойства основных шлаков при одновременном снижении чувствительности к порообразованию металла шва (карбоната-рутиловое покрытие).

К специальным электродным покрытиям относятся, в частности, так называемые "гидрофобные" покрытия. Необходимость в таких покрытиях определяется большим объемом сварочных работ, выполняемых в особых условиях (при повышенной влажности окружающего воздуха, под водой, например, при сварке и ремонте оснований платформ для добычи нефти и газа в открытом море или при ремонте морских трубопроводов и т.д.). Существует два основных пути создания гидрофобных покрытий:

- добавка в обычное связующее электродных покрытий (жидкое стекло) гидрофобных полимеров (до 10% специальных кремнийорганических соединений, синтетических смол, лаков и т.д.). Введение полимеров позволяет в процессе полимеризации в смеси с отвердителем (рудоминеральными компонентами покрытия) получать гидрофобную смолу сложного состава, заполняющую поры между частицами покрытия и перекрывающую пути проникновения влаги во внутренние слои покрытия;

- замена силикатного связующего полимеризующимся органическим, обладающим целым, рядом специальных физико-химических свойств (необходимой вязкостью; адгезией к металлу; пластифицирующей способностью; подходящим режимом отверждения и т.д.).

При использовании в качестве связующих полимеров удается в несколько раз снизить содержание влаги в электродном покрытии и сохранить необходимую механическую прочность при работе во влажной атмосфере и под водой.

Покрытия, наносимые на стержни слоем 0,8—1,5 мм на сторону, относятся к виду С или Д. Коэффициент массы покрытия электродов этого вида k = 0,3…0,45, а для покрытия типа тонкого (М) только 0,1. Покрытия кислого типа обеспечивают наплавленному металлу прочность и пластичность, соответствующую электродам типа Э42. Электроды, дающие наплавленный металл повышенной пластичности, могут быть получены только при основном покрытии.

Типу Э38 соответствуют электроды с тонким стабилизирующим, чаще всего меловым покрытием. Коэффициент массы такого покрытия 0,03—0,05. Оно практически не защищает металл от воздействия воздуха и предназначено только для стабилизации дуги (прежде всего при переменном токе). Вследствие низких механических свойств металла шва, недостаточно стабильного горения дуги (по сравнению с толстопокрытыми электродами) и невысокой производительности электроды с меловым покрытием применяют очень редко.

На основе электродов с особо толстым покрытием (Г) разработаны электроды для специальных целей.

В покрытие электродов для сварки глубоким проплавлением вводят повышенное количество органического вещества — целлюлозы (до 30%), рутила, карбонатов и железа. Покрытие наносят слоем повышенной толщины (коэффициент массы покрытия 0,8—1). В результате этого при сварке на торце электрода образуется глубокая втулка из нерасплавившегося покрытия, что способствует направленному мощному потоку газов, выделяющихся в большом количестве при разложении органических веществ, а это обеспечивает оттеснение жидкого металла из-под дуги и более глубокое проплавление основного металла.

Введение в покрытие железного порошка до 20% (покрытие с индексом Ж) улучшает технологические свойства электродов (стабильность дуги, равномерность расплавления покрытия и др.). При содержании порошка до 60% повышается производительность сварки, так как в шов вводится дополнительный металл. Коэффициент массы покрытий таких электродов составляет k = 1,2…1,8.

Для сварки лежачим и наклонным электродом применяют удлиненные электроды (до 2 м) диаметром до 8 мм. Покрытие этих электродов обычно также имеет повышенную толщину.

Одному и тому же типу электрода могут соответствовать электроды с покрытиями различного вида и различным составом стержня. Покрытия одного вида могут иметь различный состав.

Конкретный состав покрытия и стержня в данном электроде определяет так называемая марка электрода. Обозначения марок часто содержат начальные буквы названия организации, в которой были разработаны электроды, и порядковый номер.

Электроды характеризуют по свойствам наплавленного ими металла, к которым относятся: прочность, пластичность, удлинение, ударная вязкость, твердость, коррозионная стойкость, стойкость против старения, а при наплавочных работах и износостойкость.

studfiles.net

Покрытия электродов

Разберу ряд покрытий электродов. Расскажу об основных свойствах входящих в тот или иной состав. Начну с самого популярного рутилового покрытия электрода. Рутил (TIO2) превосходно вступает в химическую реакцию с окислами железа. Стабилизирует сварочную дугу, благодаря чему дугу можно удлинять. До 48% основная масса в составе. Ферромарганец (FeMg) обладает легирующими свойствами, хорошо раскисляет металл при сварке. Сварочная ванна становится жиже, перемешивание металла облегчается, становится более однородным. Массовая доля в обмазке 15%. Полевой шпат работает как хороший флюс. Способен растворять различные оксидные пленки легированных элементов стали. Процентное соотношение составит 25%. Декстрин (C6 h20 O5) связующее вещество клей. Наличие его составляет 3%. Магнезит (MgCO3) хорошее средство от газа сероводорода (HCl). Который негативно влияет на качество шва и взывает дефекты. В состав его добавляют 10%. Маркировка рутилового покрытия (Р) (R).

Основное покрытие электродов применяется в ответственных конструкция. Дуга с таким покрытием короткая и сварочную ванну хорошо видно. Задымление небольшое. Металл должен быть очищен от окислов и грязи. В состав входят различные компоненты. Карбонат калия (K2CO3) он же поташ вступает в химическую реакцию с сероводородом (HCl). Фторид кальция (CаF2) используют как флюс. Могут добавлять различные ферросплавы марганца, титана, кремния. В малых долях присутствует, алюминий для удаления кислорода и раскислитель. Эти ферросплавы как легируют так и раскисляют поверхность. Связующее вещество жидкое стекло Na2O(SiO2)n, K2O(SiO2)n. Покрытие основное подвержено с реакцией с водой поэтому их хранят в сухом месте. В паспорте электрода указывают буквой (Б) (В).

Целлюлозное покрытие электродов представляет собой смесь органических и не органических соединений. Газообразующие вещества органического происхождения целлюлоза, мука древесная, крахмал. Составляют до 50% процентов в обмазке электрода. Шлакообразующие компоненты мел, мрамор, известняк (CaCO3). Раскислители и легирующие металлы щелочные, щелочноземельные. Натрий (Na) калий (K), кальций (Са). Связующие вещества которые могут применять каолин (белая глина), декстрин, жидкое стекло. Присутствует и метод прессования на стержень электрода. Такое покрытие боится влаги и перегрева при сушке. Ионизация очень низкая что способствует зажиганию дуги в одно касание. Малотоксичные по сравнению с другими покрытиями. В номенклатуре указывают букву (Ц) (С).

Кислое покрытие электродов представляет собой смесь оксидов и органических веществ. Шлакообразующие вещества гематит (Fe2O3) марганцевые руды (MgO2), кремнезем. Способствую растворению оксидных пленок различных металлов на поверхности. Способствует сильному раскислению сварочной ванны. Обеспечивает свободное удаления кислорода. Газообразующие органического происхождения вещества древесная мука, крахмал, оксицеллюлоза. Декстрин как связующее вещество. При высокой температуре и термической реакции образуются частицы тяжелых соединений с марганцем. Что сильно влияет на состояние здоровья человека. Обозначают такое покрытие буквой (А) (А).

Делают прочие покрытия электродов. В основном смешиваю в разных пропорциях больше трех видов обмазки для придания особенных свойств при сварке особого металла. Для улучшения характеристик шва. Особенно при сварке под водой с высоким давлением и в сырых местах. Иногда в обмазку добавляют до 10% процентов жидкое стекло, лак целлулоидный, парафин, смолы. Это придает гидрофобное покрытие стойкое к проникновение влаги. Обозначаю его буквой (П) (S).

Бывает добавляют порошок чистого железа (Fe) как связующее, особенно если стали плохо свариваются. Обозначают буквой (Ж) и стоит после основного обозначения обмазки. К примеру РЖ.

По обмазке электрода можно понять кой будет сварочная дуга. Токсичность выделяемых газов частиц. Задымленность при работе. На это нужно обращать внимание при выборе электродов.

weldingmedia.ru

Электроды с основным покрытием

Большую часть основных покрытий (70-75%) составляют два шлакообразующих компонентов: мрамор СаСО3 (иногда магнезит МgСО3) и плавиковый шпат СаF2.Поэтому раньше эти покрытия назывались фтористо-кальциевыми. Дополнительно в качестве шлакообразующих вводят в небольшом количестве кварцевый песокSiO2 и рутилTiO2.

В качестве газообразующих применяются минеральные вещества: мрамор СаСО3 или магнезитМgСО3, выделяющими при разложении СО2.

Так как СаF2 является дестабилизатором дуги, то для повышения стабильности её горения вводят карбонаты Са или Mg, иногда дополнительно К или Na.

В качестве раскислителей в покрытие вводят ферромарганец, ферросилиций, ферротитан, иногда в небольшом количестве алюминий.

В зависимости от назначения электродов в покрытии вводят необходимые легирующие элементы в требуемом количестве.

Для повышения коэффициента наплавки в некоторые покрытия вводят железный порошок (покрытия БЖ).

В качестве связующих компонентов обычно применяют жидкое стекло: силикат натрия или силикат калия. Для придания шлаку безокислительного характера при сварке жаропрочных сплавов на железоникелевой основе были разработаны электроды ЦТ-22 и ИМЕТ-7, в покрытиях которых вместо силиката натрия применён алюминат натрия Na2OmAl2O3nh3O.

При плавлении покрытий образуется основной шлак с коэффициентом основности В>1. Поэтому сейчас эти покрытия называются основными.

Составы основных покрытий приведены в таблице

| Наименование | УОНИ – 13/45 | ЦЛ-11 | ЭА-395/9 |

| 1. Мрамор СаСО3 | 53 | 36 | 50 |

| 2. Плавиковый шпат СаF2 | 18 | 40 | 27 |

| 3. Поташ К2СО3 | - | - | 3 |

| 4. Рутил TiO2 (рутиловый концентрат) | - | 5 | (5) |

| 5. Кварцевый песок SiO2 | 9 | - | - |

| 6. Fe – Mn (марганец металлический) | 2 | 4 | (5) |

| 7. Fe - Si | 3 | - | 5 |

| 8. Fe - Ti | 15 | 3 | 5 |

| 9. Fe - Nb | - | 3 | |

| 10. Cr | - | 9 | |

| Сухая шихта | 100 % | 100 % | 100 % |

| Жидкое стекло Na2O nSiO2 mh3O | 30 % | 30 % | 30 % |

| Стержень | Св-08-Э | Св-08Х18Н10Б-Э | Св-10Х16Н25АМ6-Э |

| Коэффициент покрытия Кп | 0,4 | 0,34 |

При диссоциации мрамора (СаСО3)=(СаО)+СО2и плавлении других компонентов образуется основной шлак: Кк< 1, В =2,7 >1 (см. табл. 4).

В шлаке много СаО, мало SiO2 Шлак не окисляет металл.

В газовой фазе много СО2и Н2О (см. табл. 3) поэтому газовая фаза носит окислительный характер.

Достоинство электродов с основным покрытием:

При отсутствии в покрытии оксидов железа и марганца, низкой активности SiO2в основном шлаке обеспечивается малая окислительная способность шлака. Наличие в покрытии сильных раскислителей дает хорошую раскисленность сварочной ванны, низкое содержание кислорода (до 0,03-0,05%) в металле шва. Шов по составу соответствует спокойной стали, отличается повышенной прочностью,пластичностью и ударной вязкости, не склонностью к старению и хладноломкости.

Основной шлак не загрязняет шов включениями SiO2,снижающими пластичность и ударную вязкость. Это способствует получению наиболее высокой пластичности и ударной вязкости по сравнению с другими покрытиями.

Малая окислительная способность основных покрытий обеспечивает высокий коэффициент перехода легирующих элементов. Поэтому в покрытие можно вводить любые легирующие элементы в необходимом количестве, что обеспечивает высокие механические и специальные свойства (коррозионную стойкость, теплостойкость, жаропрочность, хладостойкость, износостойкость и другие).

Основной шлак обеспечивает десульфурацию сварочной ванны, низкое содержание серы в шве, высокую стойкость против горячих трещин.

Основное покрытие обеспечивает меньшую загрязнённость шва фосфором, высокую стойкость металла против хладноломкости.

При отсутствии в покрытии органических газообразующих мрамор допускает повышенную температуру прокалки 350-400С, влага полностью удаляется из покрытия, в шве получается самое низкое по сравнению с другими покрытиями содержание водорода (0,04-0,08 см3/г). Это обеспечивает высокую стойкость против холодных трещин при сварке бейнитных, бейнитно-мартенситных и других сталей, чувствительных к водороду. Электроды с основным покрытием называют низководородным.

Основные покрытия дают «короткий» шлак, что облегчает сварку в потолочном и других пространственных положениях (см. рис. на стр. 11).

При введении в покрытие железного порошка обеспечивают повышенный коэффициент наплавки: электрод ВН-48У – до 14 г/Ач; электрод ИТС-1 до 13 г/Ач; электроды АНО-16 и ДСК-50У до 12 г/Ач.

Недостатки электродов с основным покрытием:

Более сложный состав покрытия. Наличие в покрытии дорогих, дефицитных компонентов.

Присутствие в покрытии дестабилизатора дуги СаF2даже при большом содержании мрамора СаСО3 не обеспечивает достаточной стабильности горения дуги. Сварка, как правило, возможна только на постоянном токе обратной полярности короткой дугой. Исключение составляют электродыСМ-11, ДСК-50, УП-1, УП-2, Н-48и другие, в состав покрытия которых введены более сильные стабилизирующие компоненты-соли калия, поэтому эти электроды допускают сварку на переменном токе.

Выделение при сварке вредных фтористых соединений. Требуется хорошая вентиляция, особенно в замкнутых пространствах.

Низкая стойкость против образования пор при увлажнении покрытия, при наличии на кромках окалины, ржавчины, влаги, масла, а также при удлинении дуги. Склонность к «стартовой» и «финишной» пористости. Обеспечение соотношения СаСО3/СаF25 в электродах ТМУ-21 исключило «стартовую» пористость.

Сильная гигроскопичность покрытия. Поэтому требуется строго соблюдать правила хранения электродов: при температуре не ниже + 15 оС и влажности не более 50 %. После прокалки электроды надо хранить в сушильных шкафах или термопеналах при температуре 8020С.

Затрудненная отделимость шлака, особенно при сварке в узкие и глубокие разделки за исключением электродов ИТС-4, ИТС-4С, ОЗС-25.

Наличие в покрытиях тугоплавких шлакообразующих и низкая стабильность горения дуги затрудняют сварку на малых токах из-за образования длинной втулки, при которой дуга гаснет.

Электроды с основным покрытием находят наибольшее применение для изготовления ответственных сварных конструкций во всех странах. Они применяются для сварки и наплавки ответственных конструкций из углеродистых и легированных сталей различных структурных классов (перлитного, аустенитного, ферритного, мартенситного, бейнитного и других) с пределом прочности от 420 до 1500 МПа. Электрод НИАТ-3/18ХМА относится к типу Э 150.

Так как металл шва отличается низким содержанием серы, фосфора, кислорода и водорода, поэтому обладает высокой стойкостью против образования горячих и холодных трещин. Поэтому такие электроды наиболее пригодны для сварки жёстких конструкций, выполнения многослойных швов большой толщины, а также для сварки сталей с повышенным содержанием углерода и серы, конструкций работающих при больших динамических и знакопеременных нагрузках и при пониженных температурах. Электроды АНО-26, ВП-4, ОЗС-24М обеспечивают высокую ударную вязкость при температуре до – 70 оС.

Для сварки конструкций морских и речных судов, характеризующихся высокой степенью жесткости сварных узлов и конструкций, отличающихся повышенной опасностью растрескивания сварных швов в результате неравномерного охлаждения сварной конструкции в процессе их эксплуатации, допускаются только электроды, выдержавшие дополнительные испытания по правилам Речного Регистра – УОНИ-13/45, УОНИ-13/55, АНО-9 и Морского Регистра - ЗТМ-2У.

Так как сварные швы объектов атомной энергетики должны обладать повышенной надежностью, то для их сварки допускаются электроды, выдержавшие специальные аттестационные испытания по ПНАЭ Г-7-0009-89: УОНИ-13/45, УОНИ-13/55, ЦУ-5, ЦУ-6, ЦУ-7, ТМУ-21У, ЦЛ-20А, ЦЛ-39, ЦЛ-45, ЦТ-26 и др.

Существенным преимуществом перед другими электродами является более высокое сопротивление металла швов сероводородному растрескиванию, что обеспечивает более надёжную эксплуатацию сварных трубопроводов в месторождениях, содержащих сероводородные соединения. Электрод ОЗС-26/ВНИИСТ используют для сварки нефтегазопроводов с концентрацией сероводорода до 25 %.

Большое применение электроды с основным покрытием находят для сварки высоколегированных сталей и сплавов. Для сварки различных коррозионно-стойких сталей применяют электроды УОНИ-13/НЖ, ОЗЛ-7, ОЗЛ-8, ОЗЛ-12, ЦЛ-4, ЦЛ-11, ЦЛ-33, НИАТ-6 и др. Для сварки жаропрочных сталей, работающих до температуры 1100 оС, применяют электроды ОЗЛ-3, ОЗЛ-5, ОЗЛ-29, ЦТ-17, а до 1200оС – электрод ОЗЛ-35.

Разнообразное применение находят электроды ЭА-395/9, НИАТ-5, ЦТ-10: для сварки ответственных конструкций из легированных конструкционных сталей повышенной и высокой прочности (30ХГСА, 30ХГСНА и др.) в закаленном состоянии без последующей термообработки, для сварки высоколегированных сталей и сплавов с содержанием никеля до 35 %, для сварки разнородных углеродистых и низколегированных сталей с аустенитными сталями, для сварки хладностойких сталей и сплавов до температуры -196оС.

studfiles.net