Изучаем марки электродов для ручной дуговой сварки. Неплавящиеся электроды для дуговой сварки

Виды и марки электродов для ручной дуговой сварки

Март 22, 2017

Технологий получения качественных неразъемных соединений довольно-таки много, однако, наиболее популярным на сегодняшний день методом является ручная дуговая сварка, которая производится за счет использования штучных электродов. В зависимости от подобранных марок электродов для ручной дуговой сварки можно при помощи одного и того же оборудования, немного отрегулировав настройки аппарата, получить качественные швы разных типов и предназначений. Более того, можно получить надежный шов при любом положении в пространстве, даже в наиболее труднодоступных участках.

Чтобы сварные соединения получились как можно лучше для каждого металла выпускают свои разновидности электродов для сварки.

Ключевые характеристики электродов

Электроды, использующиеся для получения надежных сварных швов, производятся в виде стержней, сделанных из калиброванной сварочной проволоки. В данном случае используется холоднотянутая технология, подразумевающая, что в дальнейшем в процессе опрессовки будет наносится специальный защитный слой.

Это покрытие электродов для сварки предназначается для того, чтобы в процессе проведения работ осуществлялась металлургическая обработка сварочной ванны, на нее не оказывалось воздействия со стороны окружающей среды.

Еще данное покрытие позволяет добиться наиболее устойчивого горения дуги, что при дуговой сварке плавящимся электродом тоже очень важно. При неравномерной дуге будет весьма проблематично получить одинаковый шов по всей его протяженности. Защитное покрытие имеет в своем составе следующие вещества:

- Стабилизирующие вещества, благодаря которым горение дуги становится наиболее равномерным. К ним относятся разного рода щелочные и щелочноземельные металлы, характеризующиеся невысоким потенциалом ионизации. К данным элементам принадлежат калий, магний, натрий, кальций и ряд других веществ;

- Соединения, которые в швах формируют шлак, производятся из титановых и марганцевых руд или разного рода минералов. За счет этих веществ в районе сварочной ванны начинает формироваться защитная пленка из шлака, которая не допускает возникновения разного рода окислительных процессов;

- Вещества, позволяющие обеспечить газообразование. К ним относят неорганические соединения типа мрамора, магнезита и других, но могут использоваться и органические вещества – крахмал, древесина, перемолотая в муку и так далее. Главным предназначением данных соединений является выделение в район проведения электрода по металлу определенных газов, которые будут формировать еще одну защитную оболочку;

- Раскислители или легирующие вещества, к которым принадлежат марганец, титан, кремний и некоторые другие элементы. В качестве легирующих элементов могут выступать сплавы указанных веществ с металлом. Благодаря им металл приобретает необходимый состав;

- Специальные связующие компоненты, позволяющие сделать защитное покрытие монолитным;

- Разного рода формовочные добавки способствуют приданию покрытию защитного свойства хороших пластических характеристик.

Марки электродов для ручной дуговой сварки могут формироваться в зависимости от покрытия, его качества и ряда других показателей.

Какими бывают электроды для сварных работ?

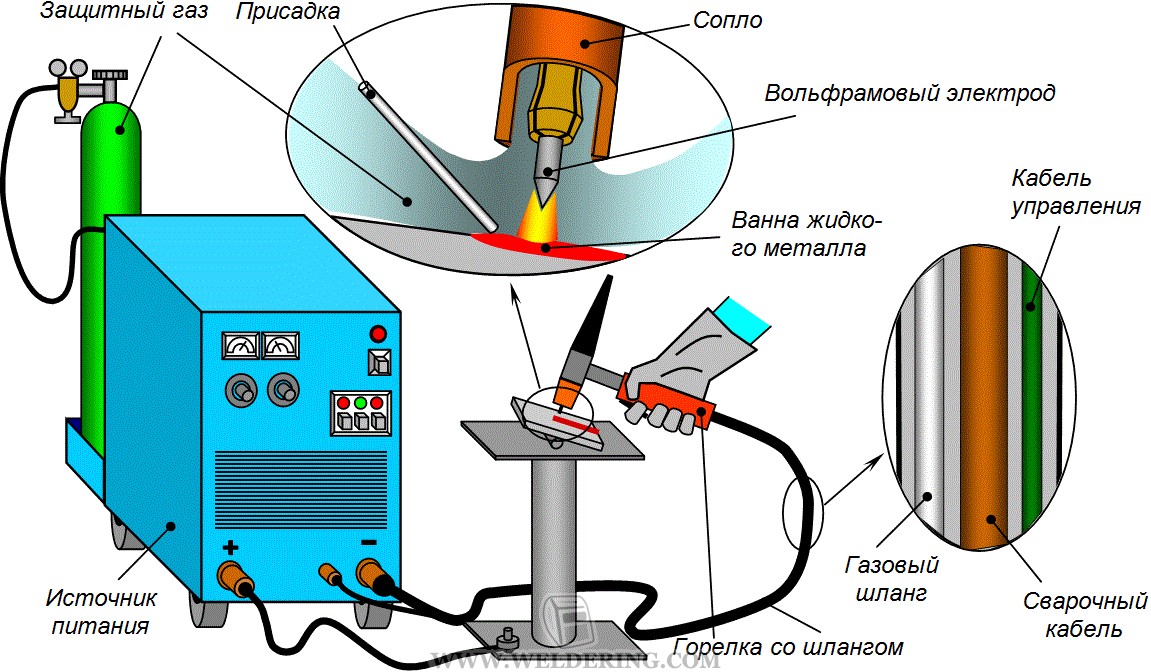

В процессе сварки могут использоваться плавящиеся и неплавящиеся электроды – это зависит от технологии ручной дуговой сварки, причем для этого могут использоваться разного рода дополнительные элементы и материалы.

При использовании в процессе проведения работ неплавящихся электродов следует помнить, что они производятся из электротехнического угля, вольфрама или графита, полученного искусственным способом. Нужно помнить, что электропроводность у графита значительно выше по сравнению с остальными материалами, к тому же они не настолько быстро окисляются – использовать их при ручной дуговой сварке неплавящимся электродом достаточно экономично и выгодно.

Их диаметр находится в пределах от 4 до 18 мм, в длину они бывают до 70 см. Для сварных работ по полуавтоматической или автоматической технологии применяется специальная калиброванная проволока, которая бывает диаметром от 0,2 до 12 мм. Она заменяет собой сами электроды с защитным покрытием. Проволока выпускается в катушках, которые могут весить вплоть до 80 кг. Сегодня существует технология производства порошковой проволоки, проволоки, которая имеет в своем составе специальные легированные элементы, выпускают электродную ленту и пластины.

Плавящиеся электроды для ручной дуговой сварки производятся из специальной сварочной проволоки, которая может быть просто углеродистой, с внесенными легированными элементами или же с большим количеством данных веществ.

Типы электродов и сфера их использования

Типы электродов, используемых для сварных работ или для наплавки, могут классифицироваться по сфере применения (например, для соединения элементов из стали, чугуна, цветных металлов, наплавочных работ), различным технологическим особенностям – для аргонной сварки, для валиковых работ, для наиболее полного проплавления материала. Кроме того, ручная дуговая сварка покрытыми электродами может классифицироваться по механическим характеристикам шва, по методу нанесения металла на заготовку, по физическим свойствам шлака и так далее.

Главными требованиями, которые предъявляются к электродам при проведении сварных работ, являются следующие:

- Они обязательно должны обеспечивать надежное горение дуги и формирование качественного шва;

- В сварном соединении должен возникать металл определенного состава;

- Плавятся они равномерно, распределяясь по обеим кромкам свариваемого металла;

- Наплавляемый металл не должен сильно разбрызгиваться, что позволяет обеспечить высокую производительность;

- В идеале шлак отходит максимально легко;

- Покрывающий металл должен быть довольно прочным;

- С течением времени электродный металл должен сохранять свои первоначальные характеристики;

- В процессе проведения сварных работ электродами любой марки в окружающую среду должно выделяться минимальное количество отравляющих веществ.

Ручная дуговая сварка покрытыми электродами может осуществляться при помощи специальных изделий, обладающих дополнительными покрытиями из целлюлозы, с рутиловым покрытием и так далее. Как правило, подобные электроды используются для работ с нержавеющей сталью.

Отличие электродов друг от друга, маркировка

По своим ключевым функциям электроды могут иметь определенные отличия в зависимости от своей марки и техники проводимых работ:

- Сварочными электродами с маркировкой «У» соединяются между собой стальные заготовки, в которых содержится минимальное количество легирующих элементов и невысоким количеством углерода. Сопротивление на разрыв в данном случае составляет приблизительно 600 МПа

- Для теплоустойчивых сталей с большим содержанием легированных элементов используются электроды с маркировкой «Т». Они также обладают сопротивлением на разрыв порядка 600 МПа;

- Чтобы на поверхность металла наплавить поверхностный слой, берут электроды с особыми техническими характеристиками. Маркировка в этом случае – «Н»;

- Высокие пластичные характеристики металлов подразумевают применение электродов с маркировкой «А».

Режимы ручной дуговой сварки покрытыми электродами выбирают также в зависимости от типа покрытия. Информация о нем также имеется на маркировке:

- Самое тонкое покрытие по толщине не превышает 20% от диаметра сварного материала;

- Средняя толщина – порядка 45% от диаметра. Данное покрытие встречается чаще всего, так как оно является универсальным;

- Толстое покрытие – примерно 80% от диаметра;

- Наиболее толстое – свыше 80%;

Полезные советы и техника безопасности при проведении сварочных работ

Прежде всего, профессиональные сварщики рекомендуют учиться варить именно на том аппарате, которым планируется работать в последующем. Это позволяет как можно быстрее изучить все характеристики данного оборудования, подобрать оптимальную силу тока для каждого типа электродов.

К подбору сварочной маски также желательно подходить наиболее ответственно. Защитные фильтры имеют определенные номера, причем эти фильтры также должны подбираться оптимально, принимая во внимание особенности зрения – чувствительность глаз, диоптрии и так далее. При выборе фильтра имеется основной критерий – должна быть прекрасно видна сварочная ванна.

Сварочные элементы должны находиться на определенном расстоянии друг от друга – в этом случае соединение получится наиболее качественным. Если зазор сделать чересчур маленьким, то сварной шов будет слишком выпуклым – это связано с недостаточным прогревом металла. Чересчур большой зазор не позволит равномерно наложить расплавленный металл, так как сварочная дуга начнет сильно отклоняться от линии сварки.

При проведении сварочных работ по ручной дуговой технологии категорически запрещается прокладывать заземлитель по сырой основе, например, по лужам, снегу и так далее. Все работы необходимо производить в специальных защитных перчатках и обуви на толстой резиновой подошве. Перед тем как приступить к выполнению работ, следует тщательно проверить, насколько целые все защитные элементы.

Использовать перчатки разрешается только в том случае, если они полностью сухие. Если не принимать во внимание данный момент, при смене электрода можно получить поражение электрическим током, которое произойдет в цепи: реостат, держак электрода, сам сварщик и заземление.

Лицо всегда защищают с помощью специальной маски: она способствует защите от раскаленных металлических брызг, от яркого света, который будет возникать в процессе проведения работ. Дело в том, что яркость испускаемых световых лучей может быть в несколько тысяч раз выше по сравнению с допустимыми значениями для человеческого зрения. Если смотреть на сварку незащищенными глазами, то это в конечном счете может привести к временному ослаблению зрения. Также сварка является источником инфракрасного излучения, что становится причиной определенных дефектов зрения, в частности, может начать развиваться катаракта, однако, это случается не слишком часто.

При сварке наибольшую опасность для зрения представляет ультрафиолетовое излучение, являющееся причиной светобоязни, которая может проявиться в качестве рези в глазах, покраснения, обильного слезотечения и временным ослаблением зрения. Вылечить это можно с помощью обыкновенных глазных капель.

Итог

Если правильно подобрать аппарат, электроды и маску, то все сварочные работы будут абсолютно безопасными, а сварной шов получится очень надежным, качественным и долговечным.

electrod.biz

НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВЫХ ПРОЦЕССОВ И СПОСОБ СВАРКИ ПОСТОЯННЫМ ТОКОМ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ

Изобретение относится к электродуговым процессам, преимущественно к плазменной сварке постоянным током алюминия и его сплавов, а также цветных металлов больших толщин, где рекомендуется применение сварки на обратной полярности в среде защитного газа, и может быть использовано в различных областях промышленности.

Известны различные конструкции электродов, применяемых при плазменной сварке и конструктивно входящих в состав плазмотронов. Так, широко известны электроды с припаянным медным наконечником, внутри которых расположена трубка для подвода к наконечнику охлаждающей воды. Например, неплавящийся электрод по патенту №2248868.

Известен неплавящийся электрод для дуговых процессов на обратной полярности по патенту №1496969, принятый за прототип настоящего изобретения. Этот неплавящийся электрод содержит электропроводный корпус, в котором закреплен высокотемпературный стакан с запрессованной в нем вольфрамовой вставкой, а в полости стакана размещена водоохлаждаемая трубка.

Однако этот прототип слишком сложен в изготовлении.

Почти все известные способы сварки плазмотронами с неплавящимися электродами используют для предохранения от расплавления стакана поток охлаждающей жидкости, чаще всего воды. При этом обычно варьируется только скорость охлаждения в зависимости от требований к температуре анодного пятна. Исходя из сказанного в качестве прототипа заявленного способа выбрана заявка на патент №2003120016.

Задачей настоящего изобретения является создание неплавящегося электрода для плазмотронов, используемых при автоматической сварке постоянным током на обратной полярности алюминиевых сплавов большой толщины, и разработка способа сварки, обеспечивающего стабилизацию (стабильность) электрической дуги, горящей между электродом и изделием, и с эффективной системой охлаждения его электрода.

Техническим результатом, достигаемым при использовании заявленного изобретения, будет повышение качества сварного шва за счет устойчивого горения дуги на больших токах, а также увеличение ресурса электрода.

Известно, что при плазменной сварке алюминия на обратной полярности деталей больших толщин (15÷20 мм) необходимо применять сварочный ток 500÷700 А. Сварочная ванна в этом случае может достигать в диаметре 20÷30 мм и она становится зависимой от плотности сварочного тока. При плотностях тока выше 20 А/мм2 сварочная ванна начинает возмущаться (вскипать) и процесс сварки становится невозможным. Главным органом в плазматроне, формирующим определенную плотность тока, является электрод, а на втором месте - плазмообразующее сопло и далее другие параметры. Кроме управления плотностью тока электрод должен иметь определенную температуру рабочего торца вольфрамовой вставки. При сварке на обратной полярности анодное пятно является местом входа и нейтрализации свободных электронов в материале анода и его температура может превышать 2500°C. Эмпирически было установлено, что если анод переохладить, что происходит при высокой скорости охлаждающей жидкости, то будут нарушаться процессы, протекающие в столбе дуги, в результате чего на поверхности анода образуется серая корка, толщина которой увеличивается с течением времени, что отрицательно влияет на формирование сварного шва. Когда температура анода превышает температуру плавления вольфрама, то торец электрода меняет форму и начинает испаряться, что также отрицательно сказывается на формировании сварного шва.

Необходимость создания плазмотронов для автоматической сварки требует оптимизации конструкции его наиболее теплонагруженных узлов, одним из которых является электрод. Поэтому основным техническим результатом, обеспечивающим решение указанных задач, является оптимизация размеров электрода, например соотношения его наружного диаметра с размерами вольфрамовой вставки. Эти соотношения существенно оказывают влияние на работу всего плазмотрона, в том числе достигать устойчивого горения дуги за счет распределения анодного пятна дуги по всей поверхности вольфрамовой вставки. В результате такого распределения анодного пятна по всей поверхности вольфрамовой вставки не происходит повышения плотности тока более 20 А/мм2, что обеспечивает формирование сварного шва при спокойной сварочной ванне без «вскипания», что, в свою очередь, благоприятно сказывается на повышении качества сварного шва.

Экспериментально были установлено, что наиболее оптимальные результаты сварки получаются при температуре анодного пятна в диапазоне 2300÷2500°C, когда торец вольфрамовой вставки не расплавляется, и при определенных геометрических размерах вольфрамовой вставки и медного корпуса.

Исходя из вышеизложенного заявленный технический результат достигается в техническом решении неплавящимся электродом для плазменной сварки на обратной полярности, содержащим электропроводный корпус, в котором закреплен медный стакан с установленной в нем вольфрамовой вставкой, а в полости стакана размещенной водоохлаждаемой трубкой. При этом геометрические размеры вольфрамовой вставки и медного стакана выбраны из следующих соотношений:

D=m√l, где

D - диаметр вольфрамовой вставки;

l - максимальный ток сварки;

m - эмпирический коэффициент =(0,41÷0,42).

D1=2D; L=D, где

D1 - диаметр медного стакана;

L - длина вольфрамовой вставки.

Заявленный технический результат достигается в техническом решении способа сварки неплавящимся электродом для плазменной сварки на обратной полярности, при котором внутреннюю поверхность электрода охлаждают жидкостью, которую подают со скоростью от 4 до 5 м/с. При этом поддерживают температуру торца вольфрамовой вставки в пределах 2300-2500°C, а для сварки применяют ток 500-700 А.

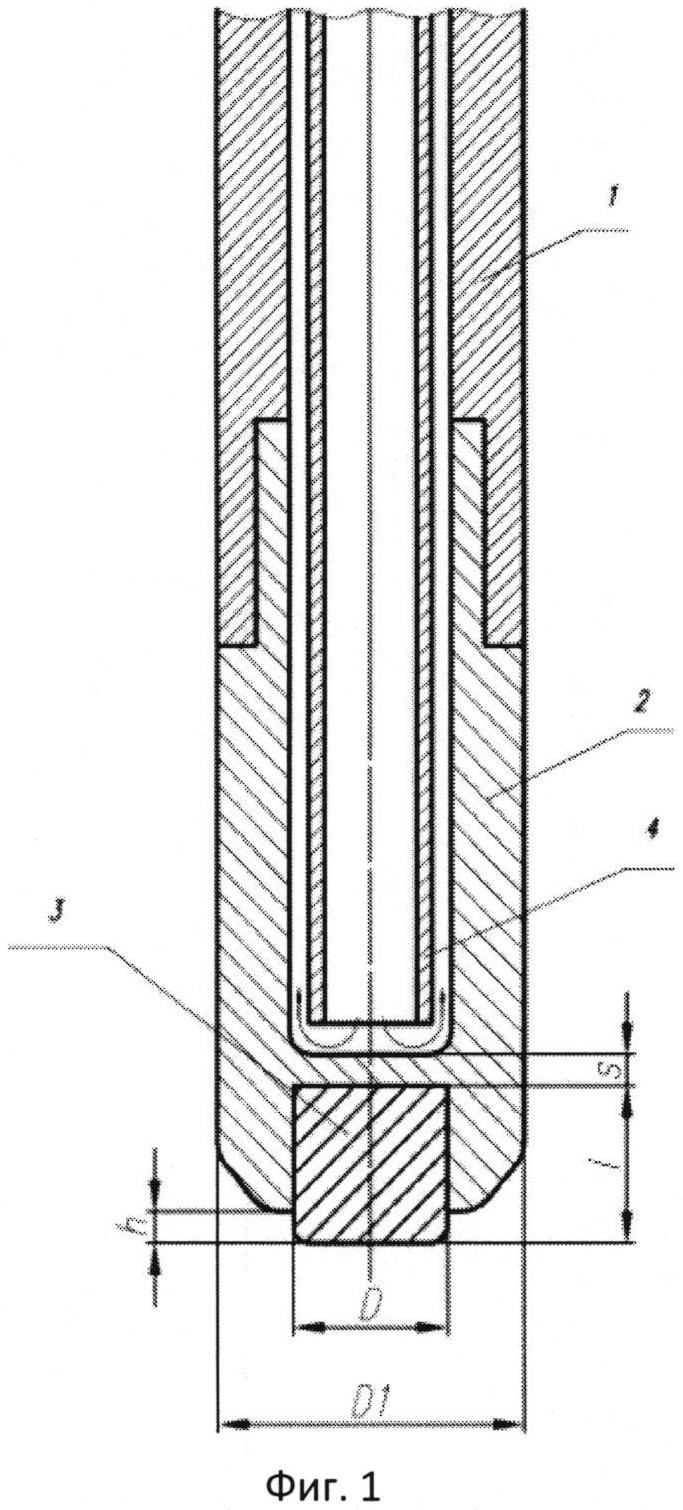

Сущность предлагаемого технического решения поясняется с помощью фигуры (фиг.), на которой представлен общий вид электрода. Электрод состоит из электропроводного корпуса 1, к которому присоединяется при помощи резьбы или другим методом медный стакан 2, в котором находится вольфрамовая вставка 3. Предварительно вольфрамовая вставка устанавливается в графитовом тигле вместе с заготовкой из чистой меди (например, из меди марки М0 или М00). Тигель нагревают в вакуумной печи до расплавления меди, затем печь охлаждают и извлекают медную заготовку с вольфрамовой вставкой и обрабатывают согласно фиг. 1. Внутри медного стакана размещена водоохлаждаемая трубка 4, по которой подают воду или дистиллированную воду под давлением 0,4-0,5 МПа, обеспечивая скорость потока жидкости 4-5 м/с.

edrid.ru

Неплавящийся электрод для дуговых процессов и способ сварки постоянным током неплавящимся электродом

Изобретение относится к области сварочного производства и может быть использовано при плазменной сварке постоянным током на обратной полярности в среде защитного газа алюминия и его сплавов, а также цветных металлов больших толщин. Неплавящийся электрод содержит электропроводный корпус, в котором закреплен медный стакан с установленной в нем вольфрамовой вставкой, которая выступает из стакана на величину, равную толщине его дна, при этом геометрические размеры вольфрамовой вставки и медного стакана выбирают из заданных соотношений. В полости стакана размещена водоохлаждаемая трубка, посредством которой осуществляют охлаждение внутренней поверхности электрода. Охлаждающую жидкость подают со скоростью от 4 до 5 м/с и при этом поддерживают температуру торца вольфрамовой вставки в пределах 2300-2500°C, а сварку ведут на токах 500-700 А. Использование изобретений позволяет повысить качество сварного шва за счет устойчивого горения дуги на больших токах, а также увеличить ресурс электрода. 2 н.п. ф-лы, 1 ил.

Изобретение относится к электродуговым процессам, преимущественно к плазменной сварке постоянным током алюминия и его сплавов, а также цветных металлов больших толщин, где рекомендуется применение сварки на обратной полярности в среде защитного газа, и может быть использовано в различных областях промышленности.

Известны различные конструкции электродов, применяемых при плазменной сварке и конструктивно входящих в состав плазмотронов. Так, широко известны электроды с припаянным медным наконечником, внутри которых расположена трубка для подвода к наконечнику охлаждающей воды. Например, неплавящийся электрод по патенту №2248868.

Однако подобные электроды имеют такой недостаток, как недостаточный ресурс и неустойчивость дуги, особенно при малых токах, при незначительном смещении электрода относительно плазмообразующего сопла.

Известен неплавящийся электрод для дуговых процессов на обратной полярности по патенту №1496969, принятый за прототип настоящего изобретения. Этот неплавящийся электрод содержит электропроводный корпус, в котором закреплен высокотемпературный стакан с запрессованной в нем вольфрамовой вставкой, а в полости стакана размещена водоохлаждаемая трубка.

Однако этот прототип слишком сложен в изготовлении.

Почти все известные способы сварки плазмотронами с неплавящимися электродами используют для предохранения от расплавления стакана поток охлаждающей жидкости, чаще всего воды. При этом обычно варьируется только скорость охлаждения в зависимости от требований к температуре анодного пятна. Исходя из сказанного в качестве прототипа заявленного способа выбрана заявка на патент №2003120016.

Задачей настоящего изобретения является создание неплавящегося электрода для плазмотронов, используемых при автоматической сварке постоянным током на обратной полярности алюминиевых сплавов большой толщины, и разработка способа сварки, обеспечивающего стабилизацию (стабильность) электрической дуги, горящей между электродом и изделием, и с эффективной системой охлаждения его электрода.

Техническим результатом, достигаемым при использовании заявленного изобретения, будет повышение качества сварного шва за счет устойчивого горения дуги на больших токах, а также увеличение ресурса электрода.

Известно, что при плазменной сварке алюминия на обратной полярности деталей больших толщин (15÷20 мм) необходимо применять сварочный ток 500÷700 А. Сварочная ванна в этом случае может достигать в диаметре 20÷30 мм и она становится зависимой от плотности сварочного тока. При плотностях тока выше 20 А/мм2 сварочная ванна начинает возмущаться (вскипать) и процесс сварки становится невозможным. Главным органом в плазматроне, формирующим определенную плотность тока, является электрод, а на втором месте - плазмообразующее сопло и далее другие параметры. Кроме управления плотностью тока электрод должен иметь определенную температуру рабочего торца вольфрамовой вставки. При сварке на обратной полярности анодное пятно является местом входа и нейтрализации свободных электронов в материале анода и его температура может превышать 2500°C. Эмпирически было установлено, что если анод переохладить, что происходит при высокой скорости охлаждающей жидкости, то будут нарушаться процессы, протекающие в столбе дуги, в результате чего на поверхности анода образуется серая корка, толщина которой увеличивается с течением времени, что отрицательно влияет на формирование сварного шва. Когда температура анода превышает температуру плавления вольфрама, то торец электрода меняет форму и начинает испаряться, что также отрицательно сказывается на формировании сварного шва.

Необходимость создания плазмотронов для автоматической сварки требует оптимизации конструкции его наиболее теплонагруженных узлов, одним из которых является электрод. Поэтому основным техническим результатом, обеспечивающим решение указанных задач, является оптимизация размеров электрода, например соотношения его наружного диаметра с размерами вольфрамовой вставки. Эти соотношения существенно оказывают влияние на работу всего плазмотрона, в том числе достигать устойчивого горения дуги за счет распределения анодного пятна дуги по всей поверхности вольфрамовой вставки. В результате такого распределения анодного пятна по всей поверхности вольфрамовой вставки не происходит повышения плотности тока более 20 А/мм2, что обеспечивает формирование сварного шва при спокойной сварочной ванне без «вскипания», что, в свою очередь, благоприятно сказывается на повышении качества сварного шва.

Экспериментально были установлено, что наиболее оптимальные результаты сварки получаются при температуре анодного пятна в диапазоне 2300÷2500°C, когда торец вольфрамовой вставки не расплавляется, и при определенных геометрических размерах вольфрамовой вставки и медного корпуса.

Исходя из вышеизложенного заявленный технический результат достигается в техническом решении неплавящимся электродом для плазменной сварки на обратной полярности, содержащим электропроводный корпус, в котором закреплен медный стакан с установленной в нем вольфрамовой вставкой, а в полости стакана размещенной водоохлаждаемой трубкой. При этом геометрические размеры вольфрамовой вставки и медного стакана выбраны из следующих соотношений:

D=m√l, где

D - диаметр вольфрамовой вставки;

l - максимальный ток сварки;

m - эмпирический коэффициент =(0,41÷0,42).

D1=2D; L=D, где

D1 - диаметр медного стакана;

L - длина вольфрамовой вставки.

Заявленный технический результат достигается в техническом решении способа сварки неплавящимся электродом для плазменной сварки на обратной полярности, при котором внутреннюю поверхность электрода охлаждают жидкостью, которую подают со скоростью от 4 до 5 м/с. При этом поддерживают температуру торца вольфрамовой вставки в пределах 2300-2500°C, а для сварки применяют ток 500-700 А.

Сущность предлагаемого технического решения поясняется с помощью фигуры (фиг.), на которой представлен общий вид электрода. Электрод состоит из электропроводного корпуса 1, к которому присоединяется при помощи резьбы или другим методом медный стакан 2, в котором находится вольфрамовая вставка 3. Предварительно вольфрамовая вставка устанавливается в графитовом тигле вместе с заготовкой из чистой меди (например, из меди марки М0 или М00). Тигель нагревают в вакуумной печи до расплавления меди, затем печь охлаждают и извлекают медную заготовку с вольфрамовой вставкой и обрабатывают согласно фиг. 1. Внутри медного стакана размещена водоохлаждаемая трубка 4, по которой подают воду или дистиллированную воду под давлением 0,4-0,5 МПа, обеспечивая скорость потока жидкости 4-5 м/с.

1. Неплавящийся электрод для плазменной сварки на обратной полярности, содержащий электропроводный корпус, в котором закреплен медный стакан с установленной в нем вольфрамовой вставкой, а в полости стакана размещена водоохлаждаемая трубка, отличающийся тем, что вольфрамовая вставка выступает из стакана на величину, равную толщине его дна, а геометрические размеры вольфрамовой вставки и медного стакана выбраны из следующих соотношений:D=m√I, гдеD - диаметр вольфрамовой вставки,I - максимальный ток сварки,m - эмпирический коэффициент =(0,41÷0,42),D1=2D; L=D, гдеD1 - диаметр медного стакана,L - длина вольфрамовой вставки.

2. Способ плазменной сварки на обратной полярности с использованием неплавящегося электрода по п. 1, включающий охлаждение внутренней поверхности электрода с помощью водоохлаждаемой трубки, по которой подают жидкость со скоростью от 4 до 5 м/с и поддерживают температуру торца вольфрамовой вставки в пределах 2300-2500°C, а для сварки применяют ток 500-700 А.

www.findpatent.ru

Неплавящийся электрод для дуговой сварки

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Реслублик

979792

4r ъ

Ф (61) Дополнительное к авт. свид-ву— (22) Заявлено 02.02.81 (21) 3243228/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М, Кл з

В 23 К 35/02

В 23 К 9/16

Гесударстеенный кемнтет

СССР

Опубликовано 07.12.82. Бюллетень № 45

Дата опубликования описания 17.12.82 (53) УДК 621.791.. 753 (088.8) по делам нзоеретеннй и еткрытнй (72) Авторы изобретения

С. П. Ковешников и В. Ф. Павлов (71) Заявитель (54) НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ

СВАРКИ

Изобретение относится к устройствам для дуговой сварки неплавящимся электродом в защитных газах и может быть использовано в горелках для сварки стабилизированной дугой постоянным током обратной полярности.

Известна конструкция неплавящегося электрода в горелке для сварки стабилизированной дугой, в которой вольфрамовый электрод запаян в медный наконечник конусной формы с водяным охлаждением, а электрод выступает из наконечника на 3—

4 мм (1).

Этой конструкции неплавящегося электрода для дуговой сварки присущи малая стабильность дуги, практически не позволяющая производить сварку угловых швов с глубокой разделкой. ограниченный сварочный ток (200 — 300 А), что исключает сварку больших толщин и ограничивает производительность сварки, малая плотность тока в аноде (порядка 40 А на один миллиметр диаметра вольфрамового электрода) и узкий диапазон токов для данного диаметра электрода.

Целью изобретения является создание конструкции электрода, позволяющей повысить стабилизацию дуги при сварке постоянным током обратной полярности, преимущественно угловых швов и стыковых соединений с глубокой разделкой.

Эта цель достигается тем, что в неплавя5 щемся электроде для дуговой сварки с полостью на рабочем торце, выполненным в виде охлаждаемого медного наконечника со вставкой, стенку медного наконечника, находящуюся в полости, выполняют в виде тора, при этом внутренний диаметр тора и глубина полости составляют 0,3 — 0,6 диаметра вольфрамовой вставки.

На чертеже представлен предлагаемый электрод.

Неплавящийся электрод для дуговой сварки содержит медный наконечник 1 с полостью 2 для охлаждения и резьбой для крепления в горелке. В медный наконечник

1 запрессована вольфрамовая вставка 3, которая с наконечником 1 образует полость

4, глубина h которой составляет 0,3 —:0,6 диаметра вольфрамовой вставки 3. Внутренняя стенка медного наконечника 1 выполнена в виде тора с внутренним диаметром дв„, равным 0,3 — 0,6 диаметра вольфрамовой вставки 3.

979792

Формула изобретения

Н ll.t13I3B UI H HCH 3.1eKTpO,l, для:I,l l OHOH сварки изготавливают следующим образом.

В медном наконечнике 1 сверлом, соответствующим диаметру вольфрамовой вставки 3 сверлят отверстие на глубину, равную длине вставки 3 плюс 0,3 — 0,6 ее диаметра.

Затем запрессовывают вставку. 3 в наконечник 1, образуя полость 4 глубиной h= 0,3-;—

0,6 диаметра вставки 3, неплавящийся электрод с помощью резьбы крепят в горелке для сварки, в полость 2 подают воду для охлаждения, включая защитный газ и источник тока, предварительно установив ток, в 1,1 —: 1,2 раза превышающий максимальный рабочий ток для данного диаметра вольфрамовой вставки 3, равный 80d ампер, где d диаметр вольфрамовой вставки 3 в миллиметрах. Касанием торца наконечника 1 об острую кромку изделия, об угол графитовой пластины или конец присадочной проволоки, опертый на изделие, возбуждают сварочную дугу. На этом режиме производят сварку в нижнем положении в теченис 1 -2 мин.

THK как сила тока превышает допустимую. то происходит частичное оплавление торца медного наконечника 1. Жидкая медь стремится перекрыть полость 4, но этому препятствует анодная часть столба дуги, форму которой и приобретает полость 4. !

1роцесс формообразования полости 4 ведут до тех пор, пока внутренняя стенка наконечника 1 не приобретет форму тора, а внутренний диаметр его не будет равен

0,3: 0,6 диаметра вольфрамовой вставки 3.

Неплавящийся электрод работает следуюгцим образом.

Устанавливают необходимый рабочий ток и производят сварку изделия. Сварочная дуга, обжатая холодными стенками полости 4 приобретает жесткость и пространственную стабильность, что позволяет сваривать угловые швы на алюминии и его сплавах. Стабильность дуги позволяет производить сварку швов с глубокой разделкой (более 10 мм). В связи с тем, что вольфрамовая вставка 3 частично защищена холодными стенками полости 4, плотность тока в ней можно увеличить в 2 раза по сравнению с известными электродами. Увеличивается и диапазон токов на одну вольфрамовую вставку 3 с соотношениями 1:1,5, как в известных электродах, на 1:10 за счет повышения стабильности дуги, что позволяет производить сварку различных толщин металла без смены электрода, а это повышает производительность труда. Длина вольфрамовой вставки 3 в предлагаемой конструкции электрода на несколько миллиметров

50 короче, чем в известных конструкциях электродов, что обеспечивает экономию дефицитного и дорогого вольфрама.

Описанные преимущества могут быть достигнуп при опрс.пленных размерах глубин h псхнгсти 4 внугрсннего диаметра тора.

При уменьшении внутреннего диаметра с)вн гора ((0,3 диаметра вольфрамовой вставки 3) медные стенки полости 4 могут сомкнуться, закрыв торец вставки 3 медью, что приведет к перегреву торца электрода и отрыву медной части электрода до торца вставки 3 в сварочную ванну.

При d „>0,6 диаметра вольфрамовой вставки 3 уменьшается стабильность дуги. При сваркс угловых швов анодное пятНо может перейти на медный торец и дуга будет горсть между кромкой изделия и краем торца электрода, что приведет к местному перегреву и оплавлению торца в месте анодного пятна и выходу электрода из строя.

При глубине h полости 4 меньше 0,3 диаметра вольфрамовой вставки 3 трудно получить полость в форме тора, что не обеспечивает необходимой стабилизации дуги.

При h 0,6 диаметра вольфрамовой вставки 3 затруднено зажигание дуги и ухудшается теплоотвод с торца электрода, что приводит к снижению допустимого тока на данный электрод.

Неплавящийся электрод для дуговой сварки позволяет стабилизировать лугу, что дает возможность сваривать тем же диаметром электрода изделия большей толщины с сохранением качества соединения. Повышается также стойкость вольфрама и умсньшастся его расход, ITo делает процссс сварки бол c экономичныl.

Неплавящи йся электрод для дуговой сварки, состоящий из медного охлаждаемого наконечника и вставки, запреccoBBHoH с образованием полости со стороны торца, отличающийся тем, что, с целью повышения стабилизации дуги при сварке постоянным током обратной полярности, стенку медного наконечника, находящуюся в полости, выполняют в виде тора, при этом внутренний диаметр тора и глубина полости составляют 0,3 0,6 диаметра вставки.

Источники информации, принятые во внимание при экспертизе

1. Вайнбойм Д. А. и др. Усовершенствование ручной аргонодуговой сварки алюминиевых сплавов вольфрамовым электродом током обратной полярности. «Сварочное производство», 1976, № 12, с. 17 — 18 (прототип).

979792

Составитель Г. Твтченкова

Редактор Н. Лазаренко Текред И. Верее Корректор A. Дзятко

Заказ 9325/24 Тираж 1153 Г!однисное

ВНИИПИ Государственного комитета СССР яо делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ПГIП «Патент», г. Ужгород, ул. Проектная, 4

www.findpatent.ru

Неплавящиеся электроды для дуговой сварки и резки

Темы: Аргонодуговая сварка (TIG), Сварочные электроды, Резка металла.

Другие страницы по теме

Неплавящиеся электроды для дуговой сварки и резки

:

Для дуговой сварки и резки используют угольные, графитовые и вольфрамовые неплавящиеся электроды. Они имеют высокую температуру плавления и служат только для поддержания горения дуги, не участвуя в формировании металла шва.

Угольные электроды изготовляют прессованием из порошка кокса с последующим отжигом при температуре ≈1400°С. Различают два вида этих электродов — омедненные и неомедненные. Применяют их для сварки металлов, воздушно-дуговой резки, удаления прибылей отливок в других работ, Угольные электроды выпускают трех марок: ВДК — воздушно-дуговые круглые; ВДП — воздушно-дуговые плоские; СК — сварочные круглые.

Электроды марки ВДК изготовляют номинальными диаметрами 6, 8, 10 и 12 мм и длиной 300±10 мм, марки ВДП — номинальным сечением 12x5 и 18x5 и длиной (350±10) мм, марки СК — номинальными диаметрами 4, 6, 8, 10, 15 и 18 мм и длиной (250±10) мм.

Изготовление графитовых электродов, предназначенных для дуговой сварки или резки, стандартом не прудусмотрено. Их можно изготовить из остатков или отходов элуктродов плавильных печей разрезкой с последующим обтачиванием. Сопротивление графита в 4 раза меньше, чем сопротивление угля, — это позволяет использовать графитовые электроды при больших плотностях тока.

Вольфрамовые электроды изготовляют метода порошковой металлургии либо из чистого порошка вольфрама, либо с присадками (до 2 %) оксидов лантана, иттрия или тория. Введение оксидов этих металлов облегчает зажигание дуги и повышает устойчивость ее горения. Для уменьшения расхода электродов зажигать дугу следует на вспомогательной графитовой пластине.

При сварке коррозионно-стойких и жаропрочных сталей, алюминиевых и магниевых сплавов толщиной до 4 мм диаметр электрода назначают примерно равным толщине менее тонкой заготовки.

Перед началом сварки электроды затачивают; угол заточки угольных и графитовых электродов — 60...70°, вольфрамовых — 10...30°.

- < Электроды для резки АНР–2М

- Электроды для резки ОЗР-1 >

weldzone.info

Электроды для ручной дуговой сварки. Конспект РДС

Конспект. Ручная электро-дуговая сварка.

Темы: Ручная дуговая сварка, Электроды сварочные.

… … …

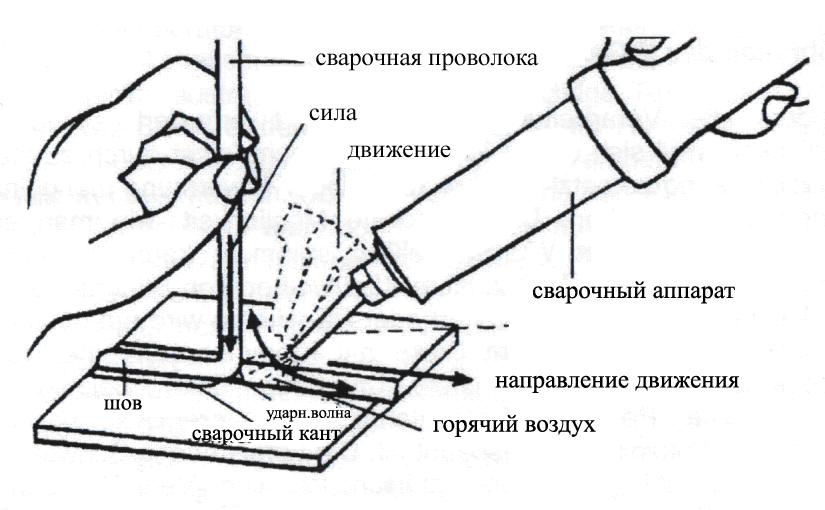

При ручной дуговой сварке плавлением применяют неплавящиеся и плавящиеся электроды, а также другие вспомогательные материалы.

Плавящиеся электроды изготовляют из сварочной проволоки, согласно ГОСТ2246-70 разделяются на углеродистую, легированною и высоколегированною. Всего в ГОСТ включено 77 марок проволоки. Первые две цифры указывают на содержание в проволоки углерода в сотых долях процента. Затем буквой и цифрой поочередно указываются наименование и содержание в процентах легирующих элементов. При содержании легирующих элементов в проволоке менее 1% ставится только буква этого элемента.

Обозначение легирующих элементов:

|

Mn |

Г |

марганец |

W |

В |

вольфрам |

V |

Ф |

ванадий |

|

Si |

С |

кремний |

Se |

Е |

селен |

Co |

К |

кобальт |

|

Cr |

Х |

хром |

Al |

Ю |

алюминий |

Cu |

Д |

медь |

|

Ni |

Н |

никель |

Ti |

Т |

титан |

B |

Р |

бор |

|

Mo |

М |

молибден |

Nb |

Б |

ниобий |

N |

А |

азот |

1,2св08Г2С-О по ГОСТ2246-81 – Ø1,2мм; 0,08% – С, Mn – 2%, Si – 1% и "О" – омедненная (т.е. поверхность проволоки покрыта тонким слоем меди, которая используется для п/а и автоматической сварки).

Классификация электродов

Электроды, применяемые, для сварки и наплавки классифицируются по значению (для сварки стали, чугуна, цветных металлов и для наплавочных работ). Технологическим особенностям (для сварки в различных пространственных положениях, сварки с глубоким проплавлением) виду и толщине покрытия химическому составу стержня и покрытия, характеру шлака, механическим свойствам металла шва и способу нанесения покрытия (опресовка, окунание ).Основными требованиями для всех видов электродов являются: обеспечения стабильного горения дуги и хорошего формирования шва; получения металла шва заданного химического состава, спокойное и равномерное расплавления электродного металла и высокая производительность сварки, легкая отделимость шлака и достаточная прочность покрытий, сохранение физико-химических и технологических свойств электродов.

Электроды изготавливаются по ГОСТ 9966-75 и подразделяются:

– для сварки углеродистых и низколегированных сталей – У

– для сварки легированных сталей – Л

– для сварки легированных теплоустойчивых сталей – Т

– для сварки высоколегированных сталей с особыми свойствами – В

– для наплавки поверхностных слоев – Н

По толщине покрытия электроды подразделяются на электроды с тонким, средним, толстым и особо толстым покрытием предусматривает также три группы электродов – 1, 2, 3, 4.

По виду покрытия электроды подразделяются:

– с кислым покрытием – А

– с основным – Б

– с целлюлозным – Ц

– с рутиловым – Р

– смешанное – двумя

– с прочими покрытиями – П.

В зависимости от пространственного положения сварки электроды подразделяются:

1 – для сварки во всех пространственных положениях;2 – для сварки во всех положениях кроме вертикального сверху в низ;

3 – для нижнего положения, горизонтального на вертикальной плоскости и вертикального снизу вверх;

4 – для нижнего и в лодочку.

Электроды подразделяются по роду и полярности тока, а также по напряжению холостого хода.

|

Э46А – УОНИИ13/45-3,0-УД2 Е43 2 (5) – Б1 О |

ГОСТ9466 (ГОСТ9467) |

М – тонкое покрытие; С – среднее; Д – толстое; Г – особо толстое.

Э – электрод для дуговой сварки.

46 – [σВ] временное сопротивление разрыву (минимальное значение), кг/мм2.

А – улучшенный тип электродов.

У – для сварки углеродистых сталей.

Д – толщина покрытия.

2 – вторая группа по содержанию S и P.

В знаменателе: цифры 43 2 (5) указывают характеристики наплавленного металла.

Б – основной тип покрытия.

1 – пространственное положение (для всех).

О – постоянный ток обратной полярности.

Е – для сварки углеродистых и низколегирующих сталей.

432 – σВ=43 кг/мм2, δ% - относительное удлинение δ=22%, ударная вязкость при 50°С не менее 3,5.

Свойства электродов

Электродные покрытия состоят из шлакообразующих, газообразующих, раскисляющих, легирующих, стабилизирующих и связующих (клеящих) компонентов.Шлакообразующие составляющие защищают расплавленный металл от воздействия кислорода и азота воздуха и частично очищают его, образуя шлаковые оболочки вокруг капель электродного металла. Эти составляющие включают в себя титановый концентрат, марганцовую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит.

Газообразующие составляющие при сгорании создают газовую защиту, которая предохраняет расплавленный металл от кислорода и азота воздуха. Газообразующие составляющие состоят из древесной муки хлопчатобумажной ткани, крахмала, пищевой муки, декстрина, целлюлозы.

Раскисляющие составляющие необходимы для раскисления расплавленного металла сварочной ванны. К ним относятся элементы, которые обладают большим сродством к кислороду, чем железо, например марганец, кремний, титан, алюминий и др.

Легирующие элементы необходимы в составе покрытия для придания металлу шва специальных свойств: жаростойкости, износостойкости, сопротивлености коррозии и повышения механических свойств. Легирующими элементами служат марганец, хром, титан, ванадий, молибден, никель, вольфрам и другие элементы.

Стабилизирующими составляющими являются те элементами, которые имеют небольшой потенциал ионизации, например калий, натрий и кальций.

Связующие (клеящие) составляющие применяют для связывания составляющих покрытий между собой и со стержнем электрода. В качестве них применяют калиевые или натриевое жидкое стекло, декстрин, желатин и др.

Все покрытия должны удовлетворять следующим требованиям:

- обеспечивать стабильное горение дуги;

- физические свойства шлаков, должны обеспечивать нормальное формирования шва;

- не должны происходить реакции между шлаками, газами и металлом, способные образовывать пары в швах;

- материалы покрытия должны, хорошо измельчатся и не вступать в реакцию с жидким стеклом или между собой;

- состав покрытий должен обеспечивать применимые санитарно-гигиенические условия труда при изготовлении электродов и в процессе их сгорания.

К физическим свойствам шлака относят температуру плавления, температурный интервал затвердевания, теплоемкость, вязкость, способность растворять окислы, сульфиды и т.д.

К химическим свойствам – относят способность шлака раскислять расплавленный металл сварочной ванны, связывать окислы в легкоплавкие соединения, а также легировать расплавленный металл шва.

Электроды для сварки углеродистых и низколегированных конструкционных сталей:

УОНИИ13/45, УОНИИ13/55, АНО-3, АНО-4, МР-3, ДСК-50, и т.д.

Электроды для сварки низко- и среднелегированных, закаливающихся сталей:

Э50А, УОНИИ13/55, ЦЛ-17,(10Х5м), 03Л-9 (св13Х25Н18).

Электроды для сварки высокохромистых мартенситных сталей и мартенситно-ферритных сталей:

Для стали 12Х13 и 20Х13 (электроды УОНИИ-13/1Х13 )со стержнем св10Х13.

Для сварки коррозионностойких, жаростойких и жаропрочных сталей и сплавов:

03Л-14 стали 0Х18, Н10Т, 0Х18Н10 и Х18Н10Т, а также Л40М типа ЭА1Б.

Техника и технология ручной дуговой сварки металлическими электродами

Ручная дуговая сварка металлическими электродами выполняется в следующем порядке:

Металлический электрод вставляют в электрододержатель, к которому подключен кабель, включают источники питания сварочной дуги. Зажигают сварочную дугу касанием электрода об изделие.

Теплотой сварочной дуги расплавляются покрытие и металлический стержень электрода и основной металл – образуется сварочная ванна. Расплавляющийся стержень электрода в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну, в сварочной ванне расплавленный электродный металл соединяется с расплавленным металлом свариваемого изделия, а расплавленный шлак всплывает на поверхность сварочной ванны, защищая ее от внешней среды.

Другие страницы, по теме

Электроды для ручной дуговой сварки

:

- < Оборудование для ручной дуговой сварки. Конспект.Ручная дуговая сварка

- Свариваемость сталей, классификация по свариваемости >

weldzone.info

Неплавящийся электрод для дуговой сварки

Изобретение относится к области сварки, а именно к конструкции неплавящегося вольфрамового электрода, предназначенного для сварки погруженной дугой. Электрод имеет цилиндрический корпус, нижняя часть которого переходит в треугольную призму со скругленными ребрами. Сечение в поперечном направлении имеет вид равнобедренного треугольника, ориентированного своей вершиной во время работы в направлении сварки. Рабочая поверхность электрода образована путем сечения его нижней части двумя наклонными к оси электрода плоскостями заточки электрода. Линия пересечения этих плоскостей, образующая вершину рабочей части электрода, перпендикулярна высоте равнобедренного треугольника и смещена от оси электрода в сторону вершины этого треугольника. Применение электрода позволяет улучшить технологические показатели процесса: увеличить глубину проплавления без увеличения сварочного тока, исключить блуждание дуги, увеличить давление дуги на сварочную ванну, уменьшить силы поверхностного натяжения жидкого металла, увеличить интенсивность перемешивания расплавленного металла, снижается эрозия электрода, повышается его рабочий ресурс. 5 ил.

Предлагаемая конструкция неплавящегося электрода может быть использована в сварочной технике при сварке в среде защитных газов вольфрамовым электродом, в частности при сварке погруженной дугой.Известен вольфрамовый электрод для дуговой сварки, состоящий из цилиндрического корпуса и конусной части, вершина которой выполнена с полусферическим округлением. Легирующие элементы распределены в его объеме переменно: с увеличением концентрации по направлению к осевой части электрода (патент РФ 2162779).Недостатком этого электрода является сложность при изготовлении для достижения нужного распределения легирующих элементов.Известен вольфрамовый электрод, состоящий из цилиндрической и тороидальной частей ("Вольфрамовые электроды повышенной стойкости." - Б.И.Долотов и др. Сварочное производство, 1996, № 10, с.23-26).Недостатком конструкции этого электрода является то, что процесс зажигания дуги и нарастания тока характеризуется нестабильностью. При формировании сварочной ванны происходят возмущения - выплески жидкого металла, в результате которых забрасывается тороидальное углубление (лунка) в центре рабочей части электрода. Электрод теряет все преимущества тороидальной формы: эффект самофокусировки, сжатия дуги, увеличения проплава, стойкости против эрозии и т.д.Наиболее близким, принятым за прототип, является неплавящийся вольфрамовый электрод, содержащий цилиндрическую часть и коническую рабочую часть. Причем ось конической рабочей части расположена под углом к оси цилиндрической части электрода со смещением вершины относительно оси электрода на определенную величину (патент РФ № 2070495).Недостатком конструкции данного электрода является пониженная стойкость при сварке на больших токах и склонность к эрозии. Это ограничивает его применение при сварке больших толщин.Целью данного изобретения является разработка конструкции вольфрамового электрода, позволяющей улучшить технологические показатели процесса дуговой сварки погруженным электродом с одновременным увеличением рабочего ресурса этого электрода.Для решения этой задачи предлагается конструкция электрода, включающая цилиндрический корпус, нижняя часть которого переходит в треугольную призму со скругленными ребрами, имеющая в поперечном сечении равнобедренный треугольник, ориентированный своей вершиной по направлению сварки. Рабочая поверхность электрода образована путем сечения его нижней части двумя наклонными к оси электрода плоскостями заточки электрода так, что линия пересечения этих плоскостей, образующая вершину рабочей части электрода, перпендикулярна высоте равнобедренного треугольника и смещена от оси электрода в сторону вершины этого треугольника.Предложенный неплавящийся электрод для дуговой сварки с указанной геометрией рабочей части обеспечивает стабильное и плавное возбуждение сварочной дуги и рассредоточение катодного пятна по линии пересечения плоскостей заточки электрода. Катодное пятно формируется в форме овала или эллипса, большая ось которого направлена по линии вершины рабочей части электрода. В результате рассредоточения катодного пятна уменьшается степень концентрации тепловой энергии на поверхности рабочей части электрода, т.к. идет понижение плотности эмиссии электронов и увеличение конвективного охлаждения потоком защитного газа. Это обеспечивает устойчивый температурный баланс электрода, который находится в прямой зависимости от излучения дуги, конвективного охлаждения и энергии обратных электронов.Срабатывание (износ) электрода предложенной конструкции происходит только из-за испарения вольфрама, тогда как в известной конструкции (Патент РФ № 2070495) в срабатывании существенна доля катодного распыления из-за бомбардировки рабочей поверхности электрода тяжелыми ионами. Кроме того, чрезмерная локализация теплового потока на сосредоточенном катодном пятне обусловливает значительные термические напряжения в прилегающем к пятну материале и, как следствие, - образование микротрещин, ускоряющих процесс эрозии и срабатывания электрода.Если на катоде пятно дуги имеет форму овала или эллипса, то на аноде (при формировании анодного пятна) под действием электромагнитной силы, направленной к центру дугового разряда, наблюдается концентрирование (сжатие) столба дуги и, соответственно, улучшение энергетических параметров процесса сварки.Предложенная форма электрода формирует наклон столба дуги к передней части сварочной ванны, обеспечивая при этом стабилизацию дуги относительно продольной оси сварного шва и условия, обеспечивающие увеличение массы расплавленного металла в передней части сварочной ванны и, соответственно, увеличение скорости стекания жидкого металла в хвостовую часть. При этом происходит удлинение сварочной ванны при уменьшении ее ширины. Интенсивность перемешивания расплавленного металла повышается, что положительно влияет на формирование сварного шва и околошовной зоны при кристаллизации. Уменьшается коэффициент формы шва, который характеризуется отношением ширины сварного шва к глубине проплавления. При сварке электродом предложенной конструкции коэффициент составляет 0,5-0,6, что свидетельствует о более эффективном использовании мощности дуги.На фиг.1 изображен вид электрода сбоку; на фиг.2 - поперечное сечение призматической части электрода, на фиг.3 - вид электрода снизу.Электрод 1 состоит из цилиндрического корпуса 2 и нижней части 3, имеющей форму треугольной призмы со скругленными гранями. Рабочая поверхность электрода состоит из передней плоскости заточки электрода 4 (по направлению сварки), задней плоскости заточки 5 и вершины рабочей части электрода 6.Предлагаемый электрод (на фиг.4 изображен процесс погружения, на фиг.5 - процесс сварки) работает следующим образом. Электрод 1 устанавливается в горелку (не показана), дуговой разряд 7 между электродом 1 и изделием 8 возбуждается касанием или с помощью осциллятора. По мере нарастания сварочного тока на конце электрода 1 на линии вершины рабочей части электрода 6 формируется катодное пятно 9 овальной или эллипсной формы. На аноде (изделии) 8 за счет электромагнитных сил, воздействующих на дугу, формируется концентричное пятно 10 и дуговой разряд 7 отклоняется от оси электрода 1 к передней части сварочной ванны 11 на небольшой угол. В результате этого уменьшается вероятность отклонения сварочной дуги от оси сварного шва, повышается плотность энергии в столбе дуги и в анодном пятне, увеличивается толщина и масса жидкой прослойки передней части сварочной ванны. За счет этого увеличивается скорость стекания расплавленного металла из передней в заднюю (хвостовую) часть сварочной ванны с одновременным ее удлинением. При этом уменьшается расстояние между электродом и расплавленным металлом и, соответственно, происходит нарастание давления дуги на расплавленный металл с увеличением заглубления дуги в кратере сварочной ванны без увеличения средней величины сварочного тока.Практический пример применения предложенной конструкции неплавящегося электрода реализован при сварке погруженной дугой на установке ГСПД-1М образцов из титанового сплава ВТ-20 толщиной 40 мм, длиной сварного шва 800 мм. Форма разделки кромок I-образная - стык с нулевым зазором.Электрод - лантанированный вольфрам диаметром 10 мм.Защитный газ - гелий, расход - 30 л/мин.Сварочный ток - 1500 А.Напряжение дуги - 12 В.Положение электрода - вертикальное (на 12 мм ниже поверхности основного металла, заглубление - 12 мм).Скорость сварки - 100 мм/мин.В результате применения вышеописанного электрода на всем протяжении сварного шва был получен полный провар. Дефекты в виде пор и вольфрамовые включения отсутствуют. Следов эрозии на электроде не обнаружено. Коэффициент формы сварного шва при ширине, равной 25 мм, и глубине проплава, равной 40 мм, составил 0,62.Таким образом, применение неплавящегося электрода для дуговой сварки с указанной геометрией рабочей части позволяет улучшить технологические показатели процесса: увеличить глубину проплавления без увеличения сварочного тока, исключить блуждание дуги, увеличить давление дуги на сварочную ванну, уменьшить силы поверхностного натяжения жидкого металла, тем самым увеличивая интенсивность перемешивания расплавленного металла. Одновременно уменьшается интенсивность испарения из сварочной ванны (в зоне воздействия электрода) и идет оттеснение паров на периферию, препятствуя их проникновению в столб дуги, а следовательно, уменьшается взаимодействие паров металла с электродом и, соответственно, снижается эрозия электрода, повышается его рабочий ресурс.Формула изобретения

Неплавящийся электрод, состоящий из цилиндрического корпуса и рабочей поверхности, отличающийся тем, что нижняя часть цилиндрического корпуса переходит в треугольную призму со скругленными ребрами, представляющую в поперечном сечении равнобедренный треугольник, поверхность рабочей части электрода образована сечением его нижней части двумя наклонными к оси электрода плоскостями заточки электрода так, что линия пересечения этих плоскостей, являющаяся вершиной рабочей поверхности, перпендикулярна высоте равнобедренного треугольника и смещена от оси электрода в сторону вершины этого треугольника.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5www.findpatent.ru