Основные термины по сварке | Мир сварки. Сварка определение

Сварка. Понятие, сущность процесса.

Сварка - это один из ведущих технологических процессов обработки металлов. Большие преимущества сварки обеспечили её широкое применение в народном хозяйстве. С помощью сварки осуществляется производство судов, турбин, котлов, самолётов, мостов, реакторов и других необходимых конструкций.

Сваркой называется технологический процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместным действием того и другого.

Сварное соединение металлов характеризует непрерывность структур. Для получения сварного соединения нужно осуществить межмолекулярное сцепление между свариваемыми деталями, которое приводит к установлению атомарной связи в пограничном слое.

Если зачищенные поверхности двух соединяемых металлических деталей при сжатии под большим давлением сблизить так, чтобы могло возникнуть общее, электронное облако, взаимодействующее с ионизированными атомами обоих металлических поверхностей, то получаем прочное сварное соединение. На этом принципе основана холодная сварка пластичных металлов.

При повышении температуры в месте соединения деталей, амплитуды колебания атомов относительно постоянных точек их равновесного состояния увеличиваются, и тем самым создаются условия более легкого получения связи между соединяемыми деталями. Чем выше температура нагрева, тем меньшее давление требуется для осуществления сварки, а при нагреве до температур плавления необходимое давление становится равным нулю.

Кусок твёрдого металла можно рассматривать как гигантскую молекулу, состоящую из атомов, размещённых в строго определённом, зачастую очень сложном порядке и прочно связанных в одно целое силами межатомного взаимодействия.

Принципиальная сущность процесса сварки очень проста. Поверхностные атомы куска металла имеют свободные, ненасыщенные связи, которые захватывают всякий атом или молекулу, приблизившуюся на расстояние действия межатомных сил. Сблизив поверхности двух кусков металла на расстояние действия межатомных сил или, говоря проще, до соприкосновения поверхностных атомов, получим по поверхности соприкосновения сращивание обоих кусков в одно монолитное целое с прочностью соединения цельного металла, поскольку внутри металла и по поверхности соединения действуют те же межатомные силы. Процесс соединения после соприкосновения протекает самопроизвольно (спонтанно), без затрат энергии и весьма быстро, практически мгновенно.

Объединение отдельных объёмов конденсированной твёрдой или жидкой фазы в один общий объём сопровождается уменьшением свободной поверхности и запаса энергии в системе, а потому термодинамический процесс объединения должен идти самопроизвольно, без подведения энергии извне. Свободный атом имеет избыток энергии по сравнению с атомом конденсированной системы, и присоединение свободного атома сопровождается освобождением энергии. Такое самопроизвольное объединение наблюдается на объёмах однородной жидкости.

Гораздо труднее происходит объединение объёмов твёрдого вещества. Приходится затрачивать значительные количества энергии и применять сложные технические приёмы для сближения соединяемых атомов. При комнатной температуре обычные металлы не соединяются не только при простом соприкосновении, но и при сжатии значительными усилиями. Две стальные пластинки, тщательно отшлифованные и “пригнанные”, подвергнутые длительному сдавливанию усилием в несколько тысяч килограммов, при снятии давления легко разъединяются, не обнаруживая никаких признаков соединения. Если соединения возникают в отдельных точках, они разрушаются действием упругих сил при снятии давления. Соединению твёрдых металлов мешает, прежде всего, их твёрдость, при их сближении действительное соприкосновение происходит лишь в немногих физических точках, и расширение площади действительного соприкосновения достаточно затруднительно.

Металлы с малой твёрдостью, например, свинец, достаточно прочно соединяются уже при незначительном сдавливании. У более важных для техники металлов твёрдость настолько велика, что поверхность действительного соприкосновения очень мала по сравнению с общей кажущейся поверхностью соприкосновения, даже на тщательно обработанных и пригнанных поверхностях.

На процесс соединения сильно влияют загрязнения поверхности металла - окислы, жировые плёнки и пр., а также слои адсорбированных молекул газов, образующиеся на свежезачищенной поверхности металла под действием атмосферы почти мгновенно. Поэтому чистую поверхность металла, лишенную слоя адсорбированных газов, можно сколько-нибудь длительно сохранить лишь в высоком вакууме. Такие естественные условия имеются в космическом пространстве, где металлы получают способность довольно прочно свариваться или «схватываться» при случайных соприкосновениях. В обычных же, земных условиях приходится сталкиваться с отрицательным действием, как твёрдости металлов, так и слоя адсорбированных газов на поверхности. Для борьбы с этими затруднениями техника использует два основных средства: нагрев и давление.

studfiles.net

Эл. Сварка Понятие сварки

Сваркой называется процесс неразъемного соединения детали путем сближения свариваемых поверхностей на расстояние действия межатомных сил. При нормальных условиях такое сближение невозможно даже при весьма сильном сжатии свариваемых деталей.

Сварке мешают: малая пластичность материалов деталей, покрывающая поверхность детали пленка окислов, загрязнение, пленка и адсорбированных молекул газа и т.д. Для борьбы с помехами используется нагрев места сварки до высокой температуры. Результатом нагрева может быть плавление свариваемых деталей и присадочного материала с образованием сварочной ванны. Сварочная ванна, застывая, образует сварной шов. В этом случае говорят о сварке плавлением. Возможна сварка давлением. В этом случае свариваемы поверхности нагревают до температуры, при которой резко повышаются пластические свойства материалов, а затем детали сдавливают осадочным давлением.

В процессе эл. сварки осуществляется нагрев за счет преобразования в тепло электроэнергии. Чаще всего такое преобразование идет в эл. дуге, либо в обтекаемом током активном сопротивлении. Обычно различают электродуговой, электрошлаковый и электроконтактный способы эл. сварки.

Электродуговая и электрошлаковая сварки относятся к сваркам плавлением, электроконтактная – давлением.

Электродуговая сварка

Для нагрева места сварки и плавления металла может быть использована дуга постоянного и переменного тока. Обычно используется дуга прямого действия, которая горит между электродом и свариваемыми деталями. Важное значение имеет материал электродов. Он может иметь очень высокую температуру плавления (угольные, вольфрамовые электроды) и они не принимают участия в формировании сварного шлака. Здесь говорят о сварке неплавящимся электродом. При такой сварке в зону сварки часто вводят дополнительные присадочные материалы.

Наиболее широко используется сварка плавящимися электродами. Металл электродов образует сварочную ванну вместе с металлом кромок свариваемых изделий.

Типовая схема:

В процессе сварки приходится обеспечивать:

Зажигание эл. дуги

Поддержание непрерывного горения дуги и постоянность ее длины

Перемещение дуги вдоль сварного шва

Защиту дуги и сварной ванны от действия атмосферного воздуха

Введение в зону сварки электродного металла, также присадочного металла, если он нужен

Гашение дуги по окончании сварки

Ручная дуговая сварка покрытыми плавящимися электродами

При ручной сварке операции зажигания и перемещения дуги выполняет сварщик. Он вводит в зону сварки электродный металл и поддерживает неизменной длину сварочной дуги. Непрерывное горение дуги и ее устойчивость обеспечивается свойствами источника питания дуги и использованием специальных электродных покрытий. Источники питания должны поддерживать горение дуги при возможных изменениях ее длины, т.к. точность подержания длины дуги сварщика невелика. Поэтому источники должны иметь круто спадающую внешнюю характеристику, близкую в области рабочей точки характеристике источника тока. Тогда изменения длины дуги не приводит к сильным изменениям ее тока.

IK – ток к.з.

IP – рабочий ток

Кроме того, в источниках переменного тока должна быть обеспечена достаточная индуктивность цепи дуги. Важную роль в обеспечении устойчивости дуги грает электродное покрытие, нанесенное на поверхность сварочного электрода. Такое покрытие содержит элементы с низким потенциалом ионизации (К, Са). Эти элементы повышают производительность столба дуги. Электродное покрытие, функция которого только стабилизировать горение дуги, называется тонким или слабым. Современные электроды имеют толстое покрытие. Помимо стабилизирующих добавок такое покрытие может содержать компоненты, защищающие дугу и ванну от действия окружающего воздуха и модифицирующие наплавленный метал шва для получения его высоких механических характеристик.

Качество ручной дуговой сварки современными электродами не зависит от рода тока, если толщина свариваемых деталей превышает толщину 2 мм. Поэтому ручная дуговая сварка ведется обычно на переменном токе, поскольку источник переменного тока (трансформатор) дешевле и экономичнее источников постоянного тока. Сварка на постоянном токе используется главным образом в «полевых условиях». Источником питания в этом случае служит сварочный агрегат (генератор постоянного тока, приводимый в действие двигателем внутреннего сгорания). В стационарных условиях ручная сварка на постоянном токе используется для сварки тонких деталей при обратной полярности дуги, для массивных деталей при прямой полярности дуги.

Ручная дуговая сварка трудоемка, вредна для здоровья и требует большого количества квалифицированного персонала. Поэтому в условиях массового производства используют механизированные способы дуговой сварки.

studfiles.net

1. Определение сварки

15

ОСНОВЫ СВАРОЧНОГО ДЕЛА

Лекция №1

Предмет и задачи курса

Предметом курса являются основные фундаментальные физические явления, лежащие в основе технологического процесса сварки и сварочных технологий, применяемых при сооружении объектов трубопроводного транспорта.

Сваркой по ГОСТ 2601-84 называется процесс получения неразъёмных соединений посредством установления межатомных связей между соединяемыми деталями или их частями при нагревании и (или) пластическом деформировании. СЛАЙД 1

Слово “или” указывает на то, что сварка может быть и без нагрева. Для получения сварного соединения металлов необходим нагрев и давление, или только нагрев или только давление.

Сущность сварки заключается в сближении элементарных частиц свариваемых частей настолько, чтобы между ними начали действовать межатомные связи, которые обеспечивают прочность соединения.

Так как свариваемые поверхности неоднородны, имеют макро- и микронеровности, окисные пленки, загрязнения, то для сварки необходимо приложить внешнюю энергию.

2. Исторические сведения о развитии сварочного производства

Большинство современных сварочных процессов были разработаны в первой половине 20-го века. Они основывались на научных разработках 19-го века. В 1802 году впервые в мире профессор Петров (Россия) открыл устойчивый дуговой разряд от построенного «Вольтового столба». Столб состоял из 2100 пар пластин из меди и цинка, между которыми были проложены бумажные прокладки, смоченные водным раствором нашатыря. Петров доказал, что им был получен мощный источник энергии, который может быть использован для освещения и плавки металла. Открытие электрического дугового разряда российским ученым и академиком Василием Владимировичем Петровым* (1761 – 1834 гг.) в 1802 году позволило определить возможность использования электрического разряда для расплавления металлов. СЛАЙД 2 Открытие В.В. Петрова заложило начало развития новых отраслей технических знаний и науки, получивших в дальнейшем практическое применение в электродуговом освещении, а затем при электрическом нагреве, плавке и сварке металлов.

Впервые сварку металлов с помощью угольного электрода осуществил в 1881 году француз Август де Меритано. В 1888 году русский учёный, академик Николай Гаврилович Славянов заменил угольный электрод голым металлическим прутком. Тем самым было дано начало дуговой сварке плавлением. Дуга от такого электрода горела на открытом воздухе, и поэтому наплавленный металл был загрязнён кислородом и азотом, был хрупким и пористым. Поэтому большой практической ценности от данного изобретения не было. С его участием получено развитие металлургических основ электрической дуговой сварки, создан, первый автоматический регулятор длины дуги и первый сварочный генератор. Им были предложены флюсы для получения высококачественного металла сварных швов.

СЛАЙД 3 В конце XIX века российский ученый, инженер и изобретатель Николай Николаевич Бенардос (1842 – 1905 гг.) открыл способ электродуговой сварки металлов неплавящимся угольным электродом. Им были разработаны способ дуговой сварки в защитном газе, дуговая резка металлов, контактная сварка и др.

С 1906 года с изобретением ацетиленокислородной горелки и разработки ацетиленовых генераторов, началось промышленное применение газовой сварки. Начиная с этого времени и до 30-годов, газовая сварка занимает ведущее положение в сварочном производстве. Все магистральные трубопроводы с 1926 по 1935 год были построены с помощью газовой сварки.

В 1912 году появляются первые покрытые электроды, которые позволили стабилизировать процесс горения сварочной дуги и получить сварные соединения равнопрочным основному металлу труб, что повысило производительность сварки.

В 20-е, 30-е годы XX столетия в основном применяли ручную сварку электродами с тонкими ионизирующими меловыми покрытиями. В эти годы под руководством академика Валерия Петровича Вологдина (1881 – 1953 гг.) были изготовлены первые отечественные сварные котлы и корпуса нескольких судов. В конце 1930-х годов стали применять толстопокрытые электроды. Для электродных стержней использовали легированную сталь, что позволило использовать сварку для изготовления промышленного оборудования и строительных конструкций. В процессе развития сварочного производства была разработана технология сварки под флюсом, которая позволила увеличить производительность процесса до десяти раз, обеспечить качество сварного соединения за счет увеличения мощности сварочной дуги и надежной защиты расплавленного металла от окружающего воздуха, механизировать и усовершенствовать технологию производства сварных конструкций. В начале пятидесятых годов ХХ столетия Институтом электросварки им. Е.О. Патона была разработана электрошлаковая сварка, что позволило заменить литые кованные крупногабаритные детали сварными. Заготовки стали более транспортабельными и удобными при сборке и монтаже.

СЛАЙД 4 К концу 30-х годов был разработан способ механизированной сварки под слоем флюса. Что значительно повысило производительность и качество сварки.

В 1940 году была изобретена сварка вольфрамовым электродом в среде защитных газов. Это дало возможность сваривать нержавеющие и цветные металлы.

В 1948 году был разработан новый процесс с применением защитного газа – дуговая сварка плавящимся электродом в среде защитного газа (аргона). Так как применение аргона в качестве защитного газа резко удорожало производство, то к концу 1950 годов были разработаны методы, сделавшие возможным использование в качестве защитного газа углекислый газ (была изобретена специальная сварочная проволока).

В конце 1940-х и начале 1950-х получили промышленное применение способы дуговой сварки в инертных защитных газах: ручная неплавящимся электродом, механизированная и автоматическая неплавящимся и плавящимся электродом. В ЦНИИТмаше при участии МВТУ и ИЭС им. Е.О. Патона была разработана сварка низкоуглеродистых и низколегированных сталей в среде углекислого газа – процесса высокопроизводительного и обеспечивающего хорошее качество сварных соединений. Сварка в среде углекислого газа составляет около 30 % объема всех сварочных работ в нашей стране. Разработкой этого способа сварки руководил профессор К.Ф. Любавский.

СЛАЙД 5 В 60-х годах был разработан процесс сварки порошковой проволокой, электрогазосварка. Сварка под слоем флюсом несколькими электродами. В конце 70-х началось освоение лазерной, электронно-лучевой сварки в вакууме. Сварка использовалась и используется во всех отраслях промышленности, связанных с металлическими конструкциями, Это строительство и ремонт судов, мостов, несущих стальных конструкций зданий, транспортных средств и оборудования. В настоящее время все трубопроводы сооружаются с помощью сварки.

В конце ХХ века отечественными и зарубежными фирмами было создано оборудование для автоматической и механизированной сварки трубопроводов в среде защитных газов, которое в настоящее время успешно применяется при строительстве всех крупных трубопроводных проектов.

Сварочные работы в трубопроводном строительстве непрерывно совершенствуются. Автоматизация процессов сварки резко повысила производительность труда, темпы сварочно-монтажных работ и качество свариваемых соединений. За последние годы разработаны и широко применяются принципиально новые технологические способы сварки.

studfiles.net

Основные термины по сварке | Мир сварки

Вы здесь

Основные термины по сварке

Сварка E. Welding D. Schweissen F. Soudage Получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. Сварное соединение E. Butt joint D. Stumpfstoss; Stumptschweissverbindung F. Assemblage en bout; Joint en bout Сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями. Сварная конструкция E. Welded structure D. Schweisskonstruktion F. Construction soudee Металлическая конструкция, изготовленная сваркой отдельных деталей. Сварной узел E. Welded assembly D. Schweissteil; Schweisseinheit F. Ensemble soude; Assemblage soude Часть конструкции, в которой сварены примыкающие друг к другу элементы. Сварной шов E. Weld D. Schweissnaht F. Soudure Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации. Сварная точка E. Weld spot; Weld point D. Schwelsspunkt F. Point de soudure; Point soude Элемент точечного шва, представляющий собой в плане круг или эллипс. Прихватка E. Tack weld D. Heftnaht F. Soudure de pointage Короткий сварной шов для фиксации взаимного расположения подлежащих сварке деталей. Валик E. Weld bead; Bead D. Schweissraupe F. Cordon Металл сварного шва, наплавленный или переплавленный за один проход. Механическая неоднородность сварного соединения E. Mechanical heterogeneity D. Mechanische Inhoniogenitat F. Heterogeneite mecanique Различие механических свойств отдельных участков сварного соединения. Мягкая прослойка сварного соединения E. Soft interlayer D. Weiche Zwischenlage F. Couche intermediere douce Участок сварного соединения, в котором металл имеет пониженные показатели твердости и (или) прочности по сравнению с металлом соседних участков. Твердая прослойка сварного соединения E. Hard interlayer D. Harte Zwischenlage F. Couche intermediere dure Участок сварного соединения, в котором металл имеет повышенные показатели твердости и (или) прочности по сравнению с металлом соседних участков. Разупрочненный участок сварного соединения E. Weakened zone D. Infestigte Zone F. Zone affaibliu Участок зоны термического влияния, в котором произошло снижение прочности основного металла. Контактное упрочнение мягкой прослойки E. Local strengthening D. Lokale Verfestigung F. Raffermissement locale Повышение сопротивления деформированию мягкой прослойки сварного соединения за счет сдерживания ее деформаций соседними более прочными его частями. Зазор E. Gap; Air gap; Root opening D. Spalt; Spaltbreite; Stegabstand F. Ecartment des bords Кратчайшее расстояние между кромками собранных для сварки деталей. Основной металл E. Base metal; Parent metal D. Grandwerkstoff F. Metal de base Металл подвергающихся сварке соединяемых частей. Глубина проплавления E. Depth of penetration D. Einbrabdtiefe F. Protondcur de penetration Наибольшая глубина расплавления основного металла в сечении шва или наплавленного валика. Сварочная ванна E. Welding pool; Welding bath; Welding puddle D. Schweissbad F. Bain de fusion; Bain de soudage Часть металла свариваемого шва, находящаяся при сварке плавлением в жидком состоянии. Присадочный металл E. Filler metal D. Zusatzwerkstoff; Zusatzmetall F. Metal d’apport Металл для введения в сварочную ванну в дополнение к расплавленному основному металлу. Наплавленный металл E. Deposited metal D. Eingetragenes Schweissgut; Reines Schweissgut F. Metal depose Переплавленный присадочный металл, введенный в сварочную ванну или наплавленный на основной металл. Металл шва E. Weld metal D. Schweissgut F. Metal de la soudure Сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом. Провар E. Complete fusion D. Einbrand F. Fusion complete Сплошная металлическая связь между свариваемыми поверхностями основного металла, слоями и валиками сварного шва. Зона сплавления при сварке E. Fusion zone D. Zusammenschmeizzone F. Zone dc liaison Зона частично сплавившихся зерен на границе основного металла и металла шва. Зона термического влияния при сварке (переходная зона) E. Heat affected zone D. Warmeeinflusszone F. Zone thermiquement atfectee; Zone influencee thermiquement Участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке.Литература

- ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

weldworld.ru

Сварка. Понятие, сущность процесса.

Сварка представляет собой процесс получения неразъемного соединения посредством установления непрерывных межатомных связей между соединяемыми деталями при их нагревании и (или) пластическом деформировании.

Всего существует около 200 способов.

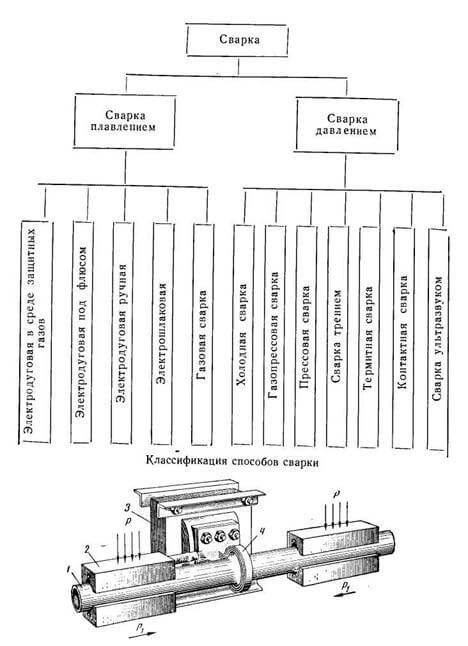

Все существующие способы сварки, можно разделить на две основные группы: сварку давлением (контактная, газопрессовая, трением, холодная, ультразвуком) и сварку плавлением (газовая, термитная, электродуговая, электрошлаковая, электронно-лучевая, лазерная).

Самое широкое распространение получили различные способы электрической сварки плавлением, а ведущее место занимает дуговая сварка, при которой источником теплоты служит электрическая дуга.

Наибольший объём среди других видов сварки занимает ручная дуговая сварка - сварка плавлением штучными электродами, при которой подача электрода и перемещение дуги вдоль свариваемых кромок производится вручную.

Электрическую сварку плавлением в зависимости от характера источников нагрева и расплавления свариваемых кромок можно разделить на следующие основные виды сварки:

1. электрическая дуговая, где источником тепла является электрическая дуга;

2. электрошлаковая, где основным источником теплоты является расплавленный шлак, через

который протекает электрический ток;

3. электронно-лучевая, при которой нагрев и расплавление кромок соединяемых деталей производят направленным потоком электронов, излучаемых раскалённым катодом;

4. лазерная, при которой нагрев и расплавление кромок соединяемых деталей производят направленным сфокусированным мощным световым лучом микрочастиц - фотонов.

При электрической дуговой сварке основная часть теплоты, необходимая для нагрева у плавления металла, получается за счет дугового разряда, возникающего между свариваемым металлом и электродом. Под действием теплоты дуги кромки свариваемых деталей и тори плавящегося электрода расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания дугового разряда, получаете; от источников питания дуги постоянного или переменного тока. Классификация дуговой сварю производится в зависимости от степени механизации процесса сварки, рода тока и полярности типа дуги, свойств электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают ручную, полуавтоматическую и автоматическую сварку. Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определенной длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

По роду защиты зоны сварки от окружающего воздуха различают следующие способы сварки: без защиты (голым электродом, электродом со стабилизирующим покрытием), со шлаковой защитой (толстопокрытыми электродами, под флюсом), шлакогазовой (толстопокрытыми электродами), газовой защитой (в среде защитных газов – аргон, азот, углекислый газ и др.), с комбинированной зашитой (газовая среда и покрытие или флюс). Стабилизирующие покрытия представляют co6oй материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки. Защитные покрытия представляют собой механическую смесь различных материалов предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне - и толстопокрытые электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

Применяются также магнитные покрытия, которые наносятся на проволоку в процесс сварки за счёт электромагнитных сил, возникающих между находящейся под током электродной проволокой и ферромагнитным порошком, находящемся в бункере, через который проходи электродная проволока при полуавтоматической или автоматической сварке. Иногда это ещё сопровождается дополнительной подачей защитного газа.

При ручной сварке указанные операции, необходимые для образования шва, выполняются рабочим-сварщиком вручную без применения механизмов.

При полуавтоматической сварке плавящимся электродом механизируются операции п подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм, при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

Похожие статьи:

poznayka.org

Определение процесса сварки. Классификация сварки

Определение процесса сварки. Классификация сварки

Под сваркой понимают создание искусственных условий для получения неразъемных деталей посредством создания межатомных связей между их поверхностями при помощи общего или местного нагрева, пластического деформирования или этих двух действий одновременно. Для этого элементарные частицы свариваемых деталей сближаются между собой настолько, что между ними начинают действовать межатомные связи, сопровождающиеся сложными физическими и химическими процессами и обеспечивающие механическую прочность соединения.

Термический класс

К этому виду сварки относятся соединения, получаемые местным плавлением поверхностей при помощи тепловой энергии

Дуговая сварка.

При этом способе тепло для плавления получают от электрической дуги, возникающей в узком разрыве электрической цепи между сварочным электродом и изделием. Электрическое сопротивление этого зазора поднимает температуру до 4500 - 6000°С, в результате чего расплавляется конец электрода и участок детали, подлежащий соединению посредством сварки.

Газовая сварка.

Разогрев свариваемой кромки происходит при помощи газопламенной ее обработки. Пламя, полученное при выходе из газовой горелки, создает температуру до 3000°С и позволяет не только проводить сварку металлических кромок отдельных деталей, но и резать металл, нагревать его для гибки и т.д.

Лучевая сварка.

Тепло в зоне сварки при этом методе получают, бомбардируя сварочную кромку направленным электронным или фотонным потоком. Электронный поток получают при помощи специального прибора - электронной пушки, а фотонный поток создают в лазерных установках.

Термитная сварка.

При данном виде сварки используют тепло, полученное в результате сжигания термитной смеси, состоящей из алюминия и оксидов железа.

Электрошлаковая сварка. Плавление кромок свариваемых деталей получают теплом, возникающим при прохождении электрического тока через расплавленный электропроводный шлак.

Термическая разделительная резка

Под термической разделительной резкой понимают процесс обратный сварке, то есть, когда атомы металла сгорают в струе технически

чистого кислорода, а полученные при этом продукты сгорания удаляются из зоны резан

Термомеханический класс

К термомеханическому классу относят использующую одновременно энергию механического и термического воздействия.

Кузнечная сварка.

Кромки свариваемых деталей нагревают в специальных печах-горнах до требуемой температуры, а затем при помощи ударного механического воздействия соединяют между собой. Если для соединения деталей используют механические прессы, а для нагрева - все ранее перечисленные способы термического воздействия, то такой вид сварки называют прессовым.

Контактная сварка.

Соединяемые детали сдавливают между собой, а тепло для сварки получают при прохождении электрического тока через контактную часть деталей.

Диффузионная сварка.

Сварку деталей получают за счет диффузии атомов из одной детали в другую, возникающей при относительно небольшом длительном нагреве и пластической деформации, получающейся от механического давления.

Механический класс

В этом классе сварки соединение поверхностей осуществляется механическим воздействием (давление, трение, взрыв и т.д.) без использования внешнего источника тепла.

Сваркатрением.

Нагрев свариваемых деталей получают за счет сил трения, возникающих при вращении деталей относительно друг друга при одновременном сдавливании их между собой.

Холодная сварка.

При сильном сдавливании деталей между собой получается пластическая деформация металла, при которой атомы двух деталей настолько близко сближаются, что между ними возникают силы взаимодействия. В результате этого получается достаточно прочное соединение деталей, называемое холодной сваркой.

Сварка взрывом.

Сближение атомов между собой может происходить в результате направленного взрыва, при котором частицы быстро движутся навстречу друг другу и, соударяясь, сближаются между собой настолько, что между ними возникают силы взаимодействия.

Ультразвуковая сварка.

Силы взаимодействия между атомами при этом виде сварки возникают в результате колебаний кристаллической решетки металла под действием ультразвуковых колебаний.

Сущность процесса ручной дуговой сварки

Ручная дуговая сварка, источником теплоты которой служит электрическая дуга, занимает одно из ведущих мест среди различных видов сварки плавлением. Электрическая дуга, возникающая за счет дугового разряда между электродом и свариваемым металлом, возникает и поддерживается источником постоянного или переменного тока. Под действием теплоты, полученной при помощи электрической дуги, происходит плавление основного и присадочного материалов, в результате чего образуется сварочная ванна. Остывая, металл кристаллизуется, образуя прочное сварное соединение. Все операции по зажиганию дуги, поддержанию ее длины и перемещению вдоль линии шва выполняются сварщиком вручную без применения механизмов. Дуговая сварка выполняется как плавящимся, так и неплавящимся электродом.

Основные требования к сварочному оборудованию

В качестве оборудования, создающего устойчивую сварочную дугу, применяют различные трансформаторы, выпрямители и генераторы. В зависимости от характера и интенсивности сварочных работ и размеров свариваемых деталей промышленность выпускает большой ассортимент оборудования с различными техническими характеристиками. Однако все они должны удовлетворять следующим требованиям:

-иметь на зажимах источника тока напряжение холостого тока при разомкнутой сварочной цепи, достаточное для возбуждения и устойчивого горения сварочной дуги. При этом напряжение холостого тока должно быть безопасным, то есть не более 80 - 90В;

-обеспечить ток короткого замыкания, не превышающий установленных значений, выдерживая продолжительные короткие замыкания без перегрева и повреждения возбуждающей обмотки;

-иметь устройства для плавного регулирования силы сварочного тока;

-обладать хорошими динамическими свойствами, обеспечивая быстрое восстановление напряжения после коротких замыканий;

-обладать хорошей внешней характеристикой.

Для бытового потребления современная промышленность выпускает сварочные аппараты, отличающиеся двумя характеристиками. Первая из них - это максимальный сварочный ток, а вторая - время работы, на протяжении которого в 10 минутном рабочем цикле вырабатывается этот максимальный ток. К примеру, аппарат, рассчитанный на 140 амперный ток при 60% рабочем цикле должен обеспечить 140 ампер в течение не более 6 минут из каждых 0 минут работы. Остальные 4 минуты цикла отведены на режим холостого тока, при котором аппарат остывает.

Сварочная проволока

В качестве электродного материала для сварочных работ используют несколько десятков марок и диаметров стальной проволоки, каждая из которых предназначен для определенного вида работ. Для низкоуглеродистых, легированных и высоколегированных сталей существуют свои виды проволоки, отличающиеся по химическому составу. Чтобы правильно ориентироваться в этом разнообразии, надо научиться различать маркировку проволоки.

Маркировка проволоки выполняется буквенными и цифровыми символами, указывающими на содержание примесей и виды сталей, для которых она предназначена. Так, буквенный символ «Св», проставленный вначале маркировки, означает, что проволока сварочная. Цифровой индекс поле буквенного символа означает содержание углерода в сотых долях процента. К примеру, марка Св-08 означает, что проволока сварочная с содержанием углерода 0.08%. Буквенный символ, проставленный после цифры, обозначает легирующие элементы, а цифровой символ, поставленный после них, означает процентное содержание в сотых долях процента. Если содержание легирующего элемента не превышает 1%, то его количественный состав в маркировочном индексе не проставляют. При содержании легирующего элемента более 1%, после буквенного обозначения проставляют цифровой индекс, указывающий на процентное содержание элемента В целых единицах.

Использование порошковой проволоки способствует увеличению глубины проплавления металла и снижению выгорания легирующих элементов из сварочной ванны. Для сварки под слоем флюса больших поверхностей иногда применяют порошковую ленту, которая отличается от проволоки своей формой.

Хранят и транспортируют сварочную проволоку в условиях, исключающих ее загрязнение и окисление.

Классификация сварных швов

Сварочные швы различают по количеству слоев наложения, ориентации их в пространстве, по длине и т.д. Так, если шов полностью охватывает соединение, то его называют сплошным. Если в пределах одного соединения шов разрывается, то его называют прерывистым. Разновидностью прерывистого шва является прихваточный шов, который применяют для фиксации элементов относительно друг друга перед сваркой. Если сварочные швы накладывают один на другой, то такие швы называют многослойными.

По форме наружной поверхности сварочные швы могут быть плоскими, вогнутыми или выпуклыми. Форма сварочного шва оказывает влияние на его физико-механические свойства и на расход электродного металла, связанный с его формированием. Наиболее экономичны плоские и вогнутые швы, которые, к тому же, лучше работают при динамических нагрузках, так как отсутствует резкий переход от основного металла к сварному шву. Чрезмерный наплыв выпуклых швов приводит к перерасходу электродного металла, а резкий переход от основного металла к сварному шву при концентрированных напряжениях может вызвать разрушения соединения. Поэтому при изготовлении ответственных конструкций выпуклость на швах снимают механическим способом (фрезы, абразивные круги и т.д.).

Выбор режимов сварки.

Режимы дуговой сварки представляют собой совокупность контролируемых параметров, определяющих условия сварочного процесса. Правильно выбранные и поддерживаемые на протяжении всего процесса сварки параметры являются залогом качественного сварного соединения. Условно параметры можно разделить на основные и дополнительные.

Основные параметры режима дуговой сварки: диаметр электрода, величина, род и полярность тока, напряжение на дуге, скорость сварки, число проходов.

Дополнительные параметры: величина вылета электрода, состав и толщина покрытия электрода, положение электрода, положение изделия при сварке, форма подготовленных кромок и качество их зачистки.

Сварка чугуна

Сплавы железа, содержащие более 2% углерода, называют чугунами. Свариваемость и свойства сварных соединений во многом определяются составом чугуна и его структурой. Чугуны различают по форме графита, содержащегося в сплаве.

Технологию, режимы и материалы сварки чугунных конструкций подбирают в зависимости от вида чугуна и условий эксплуатации свариваемой конструкции. Сварку можно выполнять как холодным, так и горячим методами. При сварке чугуна появляются определенные трудности, выраженные в охрупчивании сварного соединения и образовании трещин, являющихся следствием остаточных напряжений и деформаций. Для борьбы с этими явлениями применяют предварительный и сопутствующий подогрев, обеспечивающий нужную структуру сварного соединения.

Сущность направки металла.

Наплавку при помощи дуговой сварки применяют для восстановления изношенных деталей. Для этого на поверхность изделия наносят металл, накладывая его слоями, обладающими необходимыми физико-механическими свойствами. Для этого применяют различные виды сварки ,в том числе и ручную дуговую с плавящимся или неплавящимся электродом. Основным достоинством ручной дуговой наплавки является простота и универсальность метода, возможность выполнения сложных наплавочных работ в труднодоступных местах. К недостаткам относят низкую производительность, загазованность в месте производства работ, сложность получения необходимого качества наплавленной поверхности.

Плавление металла.

Плавление металла Плавление основного и присадочного материалов в процессе сварки происходит под действием концентрированной энергии, вызванной сварочной дугой, пламенем горелки или одним из других способов, о которых мы расскажем ниже. Если в зону сварки не подается дополнительный металл, то сварочная ванна образуется только за счет основного соединения. Но чаще сварочная ванна получается смешиванием основного и присадочного металла, вносимого непосредственно в зону сварки электродом, сварочной проволокой и т.д. Сливаясь и перемешиваясь между собой, основной и присадочный металл образуют общую сварочную ванну, границами которой служат оплавленные участки основного металла.

Расплавленный в зоне подачи концентрированной энергии металл кристаллизуется, образуя сварочный шов.

Кристаллизация металла.

Кристаллизация металла Затвердевание расплавленного металла, происходящее в хвостовой части ванны, называется кристаллизацией. Под действием сварочной дуги основной и дополнительный металлы, расплавленные в головной части ванны, перемещаются в ее хвостовую часть, где при снижении температуры подвергаются кристаллизации. Динамика этого процесса такова: сварочная дуга, направленная в головную часть ванны, повышает в этой области температуру, в результате чего происходит плавление основного и электродного металлов. Механическое давление, оказываемое дугой на жидкую фазу основного и дополнительного металлов, вызывает их перемешивание и перемещение в хвостовую часть ванны. Таким образом, давление, вызванное дугой, приводит к вытеснению металла из основания ванны и открывает доступ к следующим слоям, где поддерживается необходимая для плавления температура.По мере удаления металла от зоны плавления отвод тепла начинает преобладать над его притоком, и температура жидкой фазы снижается. Расплавленные фазы основного и электродного металла перемешиваются между собой и, затвердевая, образуют общие кристаллы, что обеспечивает монолитность сварочного соединения.

Снижение температуры в хвостовой части ванны происходит за счет усиленного теплоотвода в прилегающий холодный металл, так как его масса по сравнению с ванной значительно преобладает. Кристаллы металла начинают формироваться от готовых центров основного металла в направлении ведения сварки и принимают форму кристаллических столбов, вытянутых в сторону, противоположную теплоотводу.

Свариваемость металлов.

На качественные показатели сварных соединений накладывает отпечаток множество факторов, к которым относятся свариваемость металлов, их чувствительность к термическим воздействиям, окисляемость и т.д. Поэтому для соответствия сварных соединений тем или иным эксплуатационным условиям следует эти критерии учитывать.

Свариваемость металлов определяет способность отдельных металлов или их сплавов образовывать при соответствующей технологической обработке соединения, отвечающие заданным параметрам. На этот показатель оказывают влияние физические и химические свойства металлов, строение их кристаллической решетки, наличие примесей степень легирования и т.д. Свариваемость может быть физическая и технологическая.

Сварка под флюсом.

Сварка под флюсом применяется для высокоуглеродистых сталей и цветных металлов и их сплавов. Флюсы защищают сварочную дугу и ванну от вредного атмосферного воздействия, повышая качество шва. Кроме того, флюсы оказывают влияние на устойчивость горения дуги, формирование и химический состав сварочного шва. Требуемые механические свойства, структуру металла и сварочного соединения обеспечивают сочетанием необходимого состава флюса и электродного материала.

Теплопроводность флюса намного ниже теплопроводности металла, поэтому образовавшаяся корка 9 замедляет процесс охлаждения сварочной ванны, предоставляя дополнительную возможность выходу на поверхность жидкого металла выделяемых газов и механических включений. Это способствует очищению сварочного шва и образованию более однородной его структуры.

После полного остывания сварочного шва флюсовая корка легко отделяется, а нерасплавленный флюс удаляется при помощи отсасывающего устройства 5 и может использоваться при последующей сварке. Для сварки под флюсом служат трансформаторы переменного тока с пологопадающей характеристикой. Это оборудование позволяет с собой простой переплав основного и электродного металлов без существенного изменения их химического состава.

Преимущества сварки в среде защитных газов заключаются в возможностях существенно повысить производительность труда и качество свариваемых швов по сравнению с простой дуговой сваркой. Кроме того, достигается большой диапазон ( от десятых доле миллиметра до десятков миллиметров) свариваемых толщин, доступность наблюдения за сварочным процессом и т.д.

Сварка алюминия.

Высокая активность алюминия с кислородом способствует созданию на его поверхности тугоплавкой пленки оксида алюминия (А1203), которая препятствует сплавлению основного и электродного металлов. Это происходит из-за большой разницы температур, требуемых для плавления. Так как для плавления основного металла требуется всего 658°С, а оксид алюминия плавится при температуре 2050°С, то в массиве сварочного шва появляются непровары и шлаковые включения. Это отрицательно сказывается на механической прочности сварного соединения и чтобы преодолеть эту технологическую трудность, нужно применять ряд специальных способов. Свариваемости алюминия мешают органические водосодержащие загрязнения (пыль, жировая пленка и т.д.), имеющиеся на кромках свариваемых деталей, а легирование некоторых сплавов повышенной прочности цинком и магнием становится причиной появления холодных трещин. Адсорбированная влага, газонасыщенность основного и присадочного материалов способствуют появлению большого количества пор. Учитывая все вышеизложенные явления, препятствующие нормальному свариванию алюминия, кромки и поверхности перед сваркой нужно тщательно готовить.

Сварка меди.

Медь в чистом виде практически не применяется, а наличие примесей осложняет сварочный процесс. Введение примесей и легирующих элементов в меди разделяет ее на сплавы, к которым относят: латунь, бронзу и медно-никелевые сплавы.

Латунь - сплав меди с цинком.

Медно-никелевыми сплавами называют сплавы меди с никелем или с железом и марганцем.

Бронзой считают сплавы, в которых основными легирующими элементами являются никель или цинк.

Наличие примесей определяют физико-химические свойства сплава, к которым относят:

-высокую теплопроводность сплава, которая приводит к большим скоростям охлаждения сварочной ванны, что в свою очередь влечет за собой рост зерен и ухудшение качества шва. Бороться с этим явлением помогает сварка с использованием повышенной погонной энергии;.

-высокий коэффициент термического расширения, что вызывает большие остаточные напряжения и деформации;

-высокую литейную усадку остывающего металла, что влечет за собой деформации сварочного шва и околошовной зоны, а в случаях жесткого закрепления деталей - высокие остаточные напряжения и деформации;

-интенсивное испарение цинка из расплавленного металла, что способствует появлению пористости шва;

-высокая чувствительность расплавленной меди к водороду, способствующая появлению пузырьков воды, что является причиной многочисленных пор и трещин. Это явление называют водородной болезнью меди;

-легкая окисляемость меди при высоких температурах, что приводит к образованию тугоплавких оксидов;

-высокую текучесть расплавленной меди, что приводит к дополнительным трудностям при сварке (особенно в вертикальных и потолочных швах).

Сварка цинка.

Цинк и сплавы на его основе обладают высокой антикоррозийной стойкостью, что делает их популярными в конструкционных изделиях. Сварочные работы на сплавах цинка связаны с определенными технологическими трудностями. Цинк обладает низкой температурой плавления и кипения, легко окисляется, соединяясь с кислородом. Для защиты от окисления и повышения качества сварных соединений используют газовую защиту как для сварочной ванны, так и для обратной стороны свариваемых деталей. Сварку цинка проводят на переменном и постоянном токе прямой полярности. Пары цинка, выделяемые при кипении, вредны для здоровья, что влечет за собой необходимость принятия дополнительных мер защиты органов дыхания сварщика и его помощников.

Электрошлаковая сварка.

Электрошлаковая сварка представляет собой электротермический процесс, при котором преобразование электрической энергии в тепловую происходит при прохождении электрического тока через расплавленный электропроводный шлак. Сварка изделий, как правило, осуществляется в вертикальном положении с принудительным формированием шва. Для этого свариваемые детали собирают с зазором и скрепляют между собой. В пространстве, образованном кромками изделий и формирующими приспособлениями, создается ванна расплавленного шлака, в которую погружают металлический электрод. Проходящий между электродом и основным металлом ток разогревает шлак, в результате чего происходит плавление электрода и кромок изделия, образуя сварочную ванну. Для предотвращения вытекания жидкого металла из пространства зазора к свариваемым деталям прижимают охлаждаемые водой медные пластины или ползуны. По мере охлаждения и формирования шва ползуны перемещают снизу вверх.

Электрошлаковая сварка характеризуется наибольшей площадью нагрева и наименьшей сосредоточенностью энергии в зоне нагрева. Ее применяют для сварки больших кожухов, турбин и других деталей толщиной до нескольких метров, когда обычные способы сварки неприемлемы.

Сварка давлением.

Под сваркой давлением понимают все виды сварки (контактная, трением, холодная и т.д.), при которых происходит пластическая деформация

металлов в зоне контакта, в результате чего образуется сварное соединение. Этот процесс становится возможным при условии образования между двумя деталями межатомных связей кристаллических решеток. Для образования сварного соединения поверхности деталей сближают между собой настолько, что происходит взаимодействие атомов металла, расположенных на одной поверхности с атомами металла другой поверхности. После чего происходит объединение электронных оболочек, формируя

металлургические связи. Граница соединения перестает быть барьером и происходит взаимная диффузия атомов, сопровождающаяся структурными изменениями в зоне контакта и деформацией с выделением большого количества тепла.

Сварка трением.

Предусматривает взаимное перемещение свариваемых поверхностей относительно друг друга при одновременном сдавливании их. В результате этого свариваемые поверхности нагреваются силами трения, а имеющиеся на поверхности пленки оксидов, разрушаются и выдавливаются из зоны контакта в радиальном направлении. В результате возникшей пластической деформации очищенные от оксидов поверхности деталей сближаются до возникновения межатомных связей и металлургических реакций, сопровождающихся взаимной диффузией атомов. После прекращения движения металл остывает, образуя прочное соединение. Особенностью этого процесса является мгновенная остановка взаимного перемещения, так как при замедленной остановке возможно разрушение контактного соединения. Сдавливающую нагрузку снимают после остывания контакта.

Сварка взрывом.

. При этой технологии соединение происходит за счет совместной пластической деформации в результате соударения, вызванного взрывом быстродвижущихся соединяемых частей. При этом кинетическая энергия движущихся деталей выполняет работу по совместной пластической деформации контактирующих слоев. Соединяемые детали, одна из которых неподвижна, располагают на некотором расстоянии (или под определенным углом) друг от друга. На подвижную заготовку кладут взрывчатое вещество с детонатором. При срабатывании детонатора происходит процесс разложения взрывчатого вещества, создавая давление, распространяющееся позади фронта детонации. В результате этого подвижная заготовка получает ускоренной движение, направленное в сторону неподвижной заготовки. Соударяясь, заготовки получают взаимную пластическую деформацию, необходимую для прочного соединения.

Тенрмитная сварка

Термитная сварка применяется в местах, где нет возможности выполнить электросварочные работы. К таким работам относят сваривание рельс железнодорожных линий, проводов связи, электрические кабели и т.д. Для этого промышленность выпускает термитные патроны (карандаши) и спички к ним. Принцип действия термитной сварки основан на создании температуры плавления при сгорании термитного патрона. Конструкция термитного карандаша на рис.51. Карандаш представляет собой отрезок сварочной проволоки, диаметр которой зависит от толщины свариваемых деталей. На проволоку наносят термит, круто замешанный на нитроцеллюлозном клее. Конец термитного карандаша обмазан затравкой, которая предназначена для поджигания карандаша.

Сварка электронным лучом.

Сварка электронным лучом Этот вид сварки предусматривает использование кинетической энергии электронного потока, движущегося в определенном направлении. Для создания электронного луча строят специальную пушку, получая узкие лучи с большой плотностью энергии Катод пушки 2, помещенный внутри прикатодного электрода 3, питается от высоковольтного источника постоянного тока 5 и нагревается до высоких температур. Перед электронным лучом устанавливают анод 4 с отверстием, который служит ускорителем электронов. Между катодом и анодом создают электрическое поле, при помощи которого электроны, выходящие из пушки, фокусируются в узкий пучок, диаметр которого совместим с диаметром отверстия в аноде. Положительный потенциал, приложенный к аноду и достигающий нескольких десятков тысяч вольт, способствует ускорению электронов, придавая им большую кинетическую энергию. Высокая скорость электронов способствует тому, что они, проскочив отверстие в аноде, продолжают направленное движение и попадают в фокусирующее магнитное поле, создаваемое специальной линзой 6. За счет высокой концентрации сфокусированного электронного луча и большой его кинетической энергии создается пятно нагрева на изделии 1. При резком торможении электронов, происходящем при соударении с изделием, кинетическая энергия превращается в потенциальную с выделением большого количества тепла. В результате происходит плавление металла, позволяющее выполнять сварочный процесс. Перемещение пятна нагрева происходит за счет магнитной отклоняющей системы 7, позволяющей устанавливать пятнонагрева в нужной точке. Для того, чтобы между электродами установки не возникал дуговой разряд, внутри прибора устанавливают высокий вакуум. Высокая мощность электронного луча концентрирует запас энергии, позволяющий выполнять сварку металла толщиной 200 - 300 мкм.

Лазерная сварка

Принцип лазерной сварочной установки похож на принцип действия установки для сварки электронным лучом, но в данном случае используется энергия светового потока. Световой поток создается в оптическом квантовом генераторе состоящем из лампы накачки 1 и рабочего тела 3, которое излучает фотоны. Фотонный поток фокусируется оптическим устройством 2 и направляется на деталь 4, создавая в месте контакта пятно нагрева. Однако современные лазерные установки еще очень дороги, а КПД их низок, что накладывает ограничение да данный вид сварки.

Способы сварки пластмасс.

Наибольшее распространение получил способ разогрева кромок и присадочного материала горячими газами. Горячие газы получают в специальных горелках в результате сгорания горючего газа (например, пропан-бутана) в смеси с атмосферным воздухом, либо при помощи электрических спиралей. Сварку выполняют как с присадочным материалом, так и без него.

При сварке без присадочного материала кромки свариваемых деталей разогревают до вязко-липучего состояния и сжимают между собой прижимными роликами. В результате этого кромки слипаются между собой и, остывая, образуют

сварочный шов.

Сварку с присадочным материалом ведут в следующей последовательности. Сначала разогревают кромки деталей, а затем между кромками с небольшим давлением укладывают присадочный пруток.

Сварке горячими газами подвергают практически все виды пластмасс, которые под действием повышенной температуры переходят в вязко-липучее состояние.

Ацетиленовые генераторы.

Под ацетиленовым генератором понимают аппарат, служащий для получения ацетилена при разложении карбида кальция водой Каждый ацетиленовый аппарат должен иметь паспорт установленной формы, инструкцию по эксплуатации и сертификат безопасности.

Основными элементами аппарата являются:

-газообразователь, в котором происходит разложение карбида кальция водой;

-газосборник (газгольдер), предназначенный для сбора и хранения ацетилена;

-предохранительное устройство, ограничивающее давление ацетилена в пределах установленной для данной конструкции нормы;

-предохранительный затвор, который при обратном ударе , происходящем в горелке или резаке, не пропускает взрывную волну во внутрь генератора;

-устройство, предназначенное для автоматической регулировки количества вырабатываемого ацетилена в зависимости от интенсивности его потребления генераторов должны вывешиваться предупредительные таблички. При минусовых температурах ацетиленовые генераторы устанавливают в утепленных будках.

Предохранительные затворы.

Предохранительные затворы представляют собой защитные устройства. Основная функция предохранительного затвора состоит в защите ацетиленовых генераторов и трубопроводов от проникновения в них пламени при обратном ударе. Кроме того, предохранительный затвор препятствует проникновению в генератор кислорода из горелки или резака, что может привести к взрыву. Под обратным ударом понимают воспламенение горючей смеси в каналах горелки или резака и распространение пламени по шлангу горючего газа. Горящая смесь, образовавшаяся при обратном ударе, устремляется по ацетиленовому каналу горелки или резака в шланг и при отсутствии предохранительного затвора - в ацетиленовый аппарат, что может привести к его взрыву. Это отрицательное явление возникает в случае, если скорость истечения горючей смеси станет меньше скорости ее сгорания, а также от перегрева и засорения канала мундштука горелки или резака.

Кислородные баллоны.

Кислородные баллоны рассчитаны на хранение кислорода до 6000 дм3. Для того чтобы определить количество кислорода в баллоне.

Нижняя часть баллона выполнена в виде башмаков, которые имеют двойную функцию: отпирание баллона в вертикальном положении и защита нижней части от случайных ударов при транспортировке. Защитой верхней части баллона служит толстостенный стальной колпак. Хранят кислородные баллоны в вертикальном положении в специальных решетчатых навесах вдали от нефтепродуктов и других жировых элементов.

Во время сварки баллон устанавливают вертикально и крепят к неподвижным опорам тросовыми хомутами или цепями. Транспортируют баллоны в горизонтальном положении в специальных деревянных контейнерах с резиновыми прокладками. Кислородные баллоны должны содержаться в чистоте, поэтому к ним нельзя касаться жирными руками или грязными рукавицами. Если при осмотре баллона обнаружены жирные пятна (особенно на его вентиле), то пользоваться им нельзя.

58. Редукторы

Редуктор представляет собой конструкцию, предназначенную для понижения давления газа на выходе из баллона. Газ, поступающий в редуктор, поддерживается под постоянным рабочим давлением, независимо от давления в баллоне. Присоединение их к баллону выполняется накидной гайкой с левой или правой резьбой, в зависимости от вида используемого газа.

Все редукторы оборудуются предохранительными клапанами, установленными в рабочей камере. Установка предохранительного клапана необязательна, если рабочая камера рассчитана на давление, которое равняется наибольшему входному давлению перед редуктором.

Сварочные горелки.

Сварочные горелки, предназначенные для получения устойчивого пламени путем смешивания горючего газа с кислородом, являются одним из основных инструментов сварщика. Каждая горелка позволяет регулировать состав, мощность и форму сварочного пламени. Образующаяся в горелке смесь газов вытекает из канала мундштука и, сгорая, дает устойчивое сварочное пламя.

Различают несколько типов горелок, но все они имеют общие конструктивные особенности. Каждая горелка состоит из рукоятки с расположенными на ней запорно-регулировочными вентилями и набора сменных наконечников. На маховички вентилей наносят наименование газа (ацетилен или кислород) и стрелки, указывающие направление вращения при открывании и закрывании.

Сварочные резаки.

Кислородные резаки – служат для газопламенной резки металлов. Они служат для смешивания горючего газа с кислородом, в результате чего образуется подогревающее пламя. Ручные резаки для газовой резки классифицируются по следующим признакам:

-по роду горючего газа, на котором они работают;

-по назначению – универсальные и специальные;

-по виду резки - для разделительной, поверхностной, кислородно-флюсовой, копьевой.

В настоящее время широкое применение получили универсальные инжекторные резаки, позволяющие резать сталь толщиной от 3 до 300 мм. Принцип их устройства аналогичен принципу устройства сварочной горелки. Режущая часть состоит из дополнительной трубки для подачи режущего кислорода и вентиля для его регулировки. В мундштуке находится два концентрически расположенных отверстия для выхода подогревающего пламени и режущей струи. Газы в мундштук подают и регулируют с помощью соответствующих вентилей.

Сварочные рукава.

Для подвода газа от баллона к горелке или резаку используют гибкие сварочные рукава с нитяным каркасом, изготовление которых регламентируется требованиями ГОСТа 9356-76. Такие рукава хорошо переносят перепад температур от -35°С до +70°С. Состоят такие рукава из внутреннего резинового слоя, хлопчатобумажной оплетки и наружного

резинового слоя.

Сварочные рукава могут быть следующих типов: -тип I — для ацетилена и городского газа,

рассчитанные на рабочее давление не более 0,63

Мпа;

-тип II - для жидкого топлива (бензина, керосина), рассчитанные на рабочее давление не более 0,63 МПа;

-тип III - для кислорода, рассчитанные на рабочее давление не более 2 Мпа.

Наружный слой рукавов имеет цвет в зависимости от вида газа, для которого он предназначен: синий - для кислорода; красный - для ацетилена; желтый — для жидкого топлива. Наружный цвет рукава не обязательно должен иметь расцветку, указывающую на вид газа. Для этого достаточно выполнить подкраску в местах маркировки.

Газовая сварка труб

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

Понятие о сварке металлов » Привет Студент!

Сваркой называют процесс соединения металлических деталей в одно неразъемное целое посредством нагрева свариваемых мест; температура нагрева металла в свариваемых местах должна обеспечивать доведение его до пластического (тестообразного) или жидкого состояния. Соединяемые сваркой куски металла могут входить или в непосредственное соприкосновение, или же их соединение осуществляют при помощи промежуточного металла, называемого в сварочной практике присадочным материалом.

В процессе сварки в месте свариваемых кромок или поверхностей образуется единая металлическая масса, прочность которой, определяемая взаимодействием между ионизированными атомами и электронным газом, может быть достигнута везде одинаковой.

Нагревание свариваемого металла до жидкого или тестообразного состояния имеет целью создание условий для возможности тесного и на достаточно большой плоскости сближения элементарных частиц свариваемого металла; в зависимости от формы, назначения и материала свариваемых изделий можно применять различные способы сварки, но все они сводятся к тому, чтобы создать эту близость элементарных частиц свариваемых металлов.

Самым старым способом сварки является кузнечный, относящийся к глубокой древности. В настоящее время его удельное значение весьма мало. Современные способы сварки, главнейшими из которых являются электрический и газовый, возникли в конце XIX в.

Современные способы сварки позволяют во многих случаях заменять ими клепку и литье. В России сварка получила весьма большое распространение; по применению сварочной техники наша страна заняла первое место в мире не только по объему сварочных работ, но и по совершенству технологических процессов. Сварка получила широкое применение на новостройках при изготовлении разного рода стальных конструкций, на машиностроительных заводах, в котло-, судо-, вагоно- и мостостроении.

Россия является родиной теории и практики сварки металлов. В 1802 г. В. В. Петровым была открыта и описана электрическая дуга; это было на 20 лет раньше, чем ее наблюдал английский физик Дэви. В. В. Петров описал ряд свойств электрической дуги и, в частности, ее способность мгновенно расплавлять металлическую проволоку. Опыты Петрова были использованы русским изобретателем Николаем Николаевичем Бенардосом, который в 1882 г. предложил применять электрическую дугу для сварки металлов, пользуясь при подводе тока угольным электродом. Способ Бенардоса был впервые применен в России на Орловско-Витебской, железной дороге при ремонте паровозов; он получил известность и распространение как в России, так и за границей.

В 1888 г. горный инженер Н. Г. Славянов заменил угольный электрод металлическим, что чрезвычайно расширило область применения сварки. Способ Н. Г. Славянова получил всемирную известность и распространение; на его имя были выданы патенты во многих странах; в 1893 г. на Всемирной выставке в Чикаго Н. Г. Славянов был награжден золотой медалью. Н. Г. Славянову принадлежит разработка технологических процессов электросварки; сварка была применена им при самых разнообразных работах, перечень которых составляет более полутора тысяч. Славяновым написано много работ по вопросам электросварки; его работы в переводах имеют широкое распространение за границей. После смерти Славянова (1897 г.) его работы в условиях царской России не получили дальнейшего развития; только после Великой Октябрьской революции вопросам сварки было уделено должное внимание. В первой сталинской пятилетке сварку начали применять в России не только при ремонтных работах, но и при изготовлении новых машин и металлических изделий.

Развитие сварочного дела в России не ограничилось только организацией производства сварочных машин и оборудования; в России имеется ряд научно-исследовательских институтов сварки, а также специальные сварочные учебные заведения.

Применение сварки вместо клепки и литья во многих случаях дает экономию металла от 15 до 50%; кроме того, переход на сварочные работы во всех случаях сопровождается экономией во времени и рабочей силе.

Развитие стахановского движения среди рабочих-сварщиков привело к усовершенствованию технологического процесса сварки и сопровождалось повышением производительности труда.

Большим достижением нашей сварочной техники является также изобретение в 1927 г. лауреатом Сталинской премии инж. Д. А. Дульчевским способа дуговой сварки под слоем флюса и широкое внедрение автоматики в сварочные процессы. Скоростной метод автоматической электросварки под слоем флюса разработан под руководством акад. Е. О. Патона.

Газовая сварка металлов получила распространение с 20-х годов XX столетия; ее развитие связано с усовершенствованием промышленных способов получения ацетилена и кислорода. В то время, когда электросварка еще не была достаточно усовершенствована, газовая сварка являлась более распространенной, чем электросварка. С началом применения высококачественных электродов с толстой обмазкой газовая сварка в ряде случаев вытесняется электросваркой. Автоматизация процессов электросварки и метод электросварки под слоем флюса дали мощный толчок еще более широкому распространению электросварки. Однако в ремонтном деле газовая сварка еще сохраняет в некоторых случаях свои преимущества.

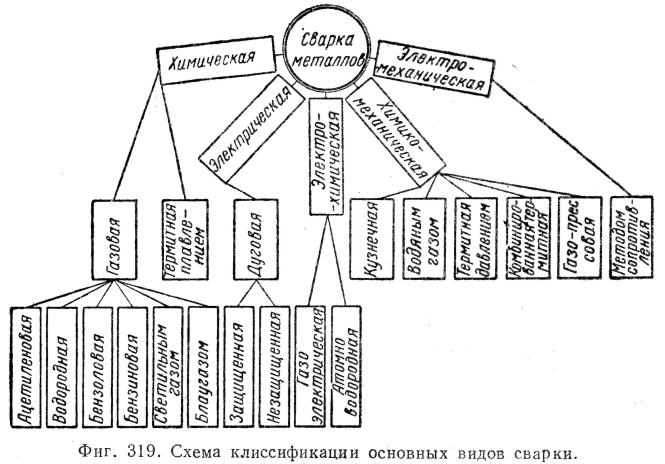

Способы сварки можно классифицировать по различным признакам: 1) по виду энергии, применяемой в процессе сварки; 2) по состоянию металла в свариваемом месте; 3) по характеру технологического процесса.

В зависимости от источника энергии сварка разделяется на химическую и электрическую; к первой относятся кузнечная, газовая и термитная сварка, ко второй — все виды электросварки.

В зависимости от степени нагрева свариваемый металл может быть или в пластическом (тестообразном) или в расплавленном жидком состоянии. В первом случае для осуществления процесса сварки необходимо приложить к свариваемому изделию усилие, под действием которого частицы свариваемого материала приходят в движение, в результате которого увеличивается площадь соприкосновения свариваемых кусков металла; такую сварку называют пластической. Во втором случае расплавленный металл свариваемых предметов и присадочный образуют общую ванну, после остывания которой сварка оказывается осуществленной без применения механического воздействия; такую сварку называют сваркой плавлением.

По характеру технологического процесса сварку можно подразделить на кузнечную, газовую, электрическую, термитную и газо-электрическую.

На фиг. 319 приведена схема классификации способов сварки, предложенная Комиссией технической терминологии; в эту схему, однако, внесено дополнение — к видам химико-механической сварки добавлена газопрессовая сварка.

Наиболее близкой к терминологии, принятой в практике сварочного дела, является классификация, составленная в зависимости от характера технологического процесса сварки.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com

- Клей холодная сварка алмаз

- Технология сварки чугуна

- Механизм подачи проволоки

- Сварка продольных швов труб

- Как пользоваться резаком

- Чем закапать глаза после сварки

- Как резать резаком металл

- Как резать металл резаком

- Сварка угловых швов

- Сварка порошковой проволокой

- Чем сварка отличается от пайки