Технология сварки чугуна и ее особенности. Технология сварки чугуна

Технология сварки чугуна

11.1. Состав и свойства

Чугун получил широкое распространение как конструкционный материал в машиностроительной, металлургической и других отраслях промышленности в связи с рядом преимуществ перед многими материалами, среди которых ос-новные - невысокая стоимость и хорошие литейные свойства. Изделия, изготов-ленные из него, имеют достаточно высокую прочность и износостойкость при работе на трение и характеризуются меньшей, чем сталь, чувствительностью к концентраторам напряжений. Наряду с перечисленными преимуществами из-делия из серого литейного чугуна хорошо обрабатываются режущим инстру-ментом. Последнее вместе с хорошими литейными свойствами позволяет оце-нить чугун как весьма технологичный материал.

К чугунам относятся сплавы железа с углеродом, содержание которого превышает 2,11 % (2,14 %). В этих сплавах обычно присутствует также крем-ний и некоторое количество марганца, серы и фосфора, а иногда и другие эле-менты, вводимые как легирующие добавки для придания чугуну определенных свойств. К числу таких легирующих элементов можно отнести никель, хром, магний и др.

В зависимости от структуры чугуны подразделяют на белые и серые. В белых чугунах весь углерод связан в химическое соединение карбид железа Fe3C - цементит. В серых чугунах значительная часть углерода находится в структурно-свободном состоянии в виде графита. Если серые чугуны хорошо поддаются механической обработке, то белые обладают очень высокой твер-достью и режущим инструментом обрабатываться не могут. Поэтому белые чугуны для изготовления изделий применяют крайне редко, их используют главным образом в виде полупродукта для получения ковких чугунов. Полу-чение белого или серого чугуна зависит от состава и скорости охлаждения.

В зависимости от структуры чугуны классифицируют на высокопрочные (с шаровидным графитом) и ковкие. По степени легирования чугуны подраз-деляют на простые, низколегированные (до 2,5 % легирующих элементов), среднелегированные (2,5 ... 10 % легирующих элементов) и высоколегирован-ные (свыше 10 % легирующих элементов).

Шире всего используют простые и низколегированные серые литейные чугуны.

Главный процесс, формирующий структуру чугуна, - процесс графити-зации (выделение углерода в структурно-свободном виде), так как от него за-висит не только количество, форма и распределение графита в структуре, но и вид металлической основы (матрицы) чугуна. В зависимости от степени графи-тизации матрица можетбыть перлитно-цементитной (П + Ц), перлитной (П), перлитно-ферритной (П + Ф) и ферритной (Ф). Цементит перлита называют эвтектоидным, остальной цементит - структурно-свободным. Некоторые эле-ввменты, вводимые в чугун, способствуют графитизации, другие - препятствуют. На рис. 11.1 знаком "-" обозначена графитизирующая способ-

ность рассматриваемых элементов, знаком "+" задерживающее процесс графи-тизации действие (отбеливание). Как следует из приведенной схемы, наиболь-шее графитизирующее действие оказывают углерод и кремний, наименьшее - кобальт и медь.

Рис. 11.1. Влияние различных легирующих элементов на

процесс графитизации углерода в чугунах

Из рис. 11.2 следует, что при определенном содержании углерода увели-чение содержания кремния при прочих равных условиях способствует графити-зации чугуна и уменьшению количества цементита в базовой структуре (П -> Ф).

Рис. 11.2. Совместное влияние углерода и кремния на структуру чугуна:

П - перлит; Ф - феррит; Ц - цементит; Г - графит

Серый чугун маркируется буквами СЧ и цифрами, обозначающими пре-дел прочности чугуна данной марки при растяжении в МПа • 10-1. Наибольшее распространение получили чугуны марок: СЧ10, СЧ15, СЧ25, СЧЗО, СЧ35. Прочность серых чугунов всех марок при сжатии значительно превышает проч-ность при растяжении. Например, для чугуна марки СЧ20, имеющего предел прочности при растяжении 200 МПа, предел прочности при сжатии составляет 800 МПа. Для увеличения прочности чугуна графитовым включения придают шарообразную форму путем введения магния в ковш перед разливкой. При этом чугун приобретает и некоторую пластичность.

Высокопрочные чугуны маркируют буквами ВЧ и цифрами, характеризующими временное сопротивление чугуна при растяжении в МПа • 10-1. Нап-ример, ВЧ 60 или ВЧ 40.

Ковкие чугуны маркируют буквами КЧ и цифрами, обозначающими вре-менные сопротивления при растяжении (МПа • 10-1) и относительное удлине-ние (%). Примерами марок ковких чугунов могут служить КЧ 30-6; КЧ 33-8; КЧ 35-10; КЧ 37-12 с ферритной металлической основой и КЧ 45-7; КЧ 50-5 и

КЧ 60-3, имеющие перлитную основу.

Структура чугуна в большой степени зависит от скорости охлаждения. Например, при постоянстве суммарного содержания углерода и кремния, а так-же других элементов, входящих в его состав, можно получить ферритный, пер-литный, а также перлитно-ферритный чугун.

studfiles.net

Сварка чугуна. Технология сварки чугуна на холодную сварочной проволокой ПАНЧ-11, приемы и факторы сварки чугуна

Чугун относится к группе плохо свариваемых металлов. Сварка и наплавка чугуна производится только в целях ремонта, устранения трещин и дефектов отливок. От других сплавов на основе железа чугун отличает очень высоким содержанием углерода. Углерод в нем присутствует в таких количествах, что не растворяется полностью, а образует графитовые или цементитовые включения в кристаллической структуре. Кроме углерода в сплаве содержатся и другие примеси – сера, фосфор, марганец, кремний.

Чугун характеризуется высокой твердостью и хрупкостью. Хрупкость – это свойство материала разрушаться без заметных остаточных деформаций. При сильном механическом напряжении изделие просто лопается, практически не изменяя свою форму.

Факторы, затрудняющие сварку чугуна

Сварка чугуна осложняется несколькими факторами.

- При высокой температуре кремний, входящий в состав сплава ПАНЧ 11, образует тугоплавкие окислы, которые создают каверны в сварочном валике;

- Выгорание кремния приводит к отбеливанию чугуна с образованием зон, сильно отличающихся по своим механическим качествам от остального материала. Это вызывает образование трещин в околошовном пространстве.

- Углерод вступает в реакцию с кислородом с образование угарного газа, который создает поры в сварочном шве;

- При нагреве и остывании зоны сварки в чугуне образуются сильное термическое напряжение, которое приводит к образованию трещин и отслаиванию сварочного шва.

- Жидкий сплав обладает высокой текучестью, что затрудняет контроль сварочной ванны и сварку в разных пространственных положениях шва.

Зная, что такое чугун, и изучив его поведение в разных условиях, можно разработать эффективные методы сварки.

Приемы, применяемые при сваривании чугуна

Хрупкость чугуна, из-за которой в околошовной зоне появляются трещины, преодолевается предварительным нагревом. Перед тем как сварить чугун, его нагревают до высокой температуры – от 300 до 600оС, а после обработки не дают остывать слишком быстро. Это позволяет избежать сильных термических напряжений.

Применяют и другие приемы:

- тщательная зачистка металла в зоне шва;

- выравнивание и раскрытие краев трещин;

- засверловка концов трещин, устраняющая концентрацию напряжений;

- установка по краям шва анкерных штифтов из низкоуглеродистой стали;

- сварка в среде защитных газов.

Поиски, как и чем сваривать чугун, – постоянная тема прикладной науки. Используются методы сварки покрытыми штучными электродами, которые изготавливаются из сплавов меди, никеля и других металлов, неплавкие электроды, пламя газовой горелки и присадочная проволока. Выбор конкретного способа определяется целями сварки, условиями работы и уровнем требований к качеству шва.

Сварочная проволока ПАНЧ 11

В Институте электросварки имени Патона в середине прошлого столетия была разработана присадочная проволока под названием ПАНЧ-11. Эта проволока предназначена для полуавтоматической дуговой сварки. Сварка чугуна сварочной проволокой ПАНЧ-11 решает множество проблем, связанных с ремонтом чугунных изделий.

Что такое ПАНЧ-11? Это проволока толщиной 1,2 мм, изготовленная на основе никеля с добавками марганца, меди. В состав проволоки ПАНЧ-11 входят флюсы, делающие ненужным использование защитных газов. При ее применении не требуется предварительный прогрев изделия. Сварочный шов, полученный с помощью этой проволоки, по своим механическим качествам мало отличаются от основного материала. При сваривании, наблюдается некоторое повышение твердости металла возле шва. Под нагрузкой на растяжение, разрушение образца, как правило, происходит по телу изделия, а не по сварке.

Сварочный шов, получаемый при использовании этой проволоки, можно обрабатывать резанием, как и чугун. Электрическая дуга демонстрирует стабильность, сварочная ванна легко контролируется, разбрызгивание минимально. Сварочная проволока ПАНЧ-11 позволяет сваривать чугун при любых положениях шва, хотя нижнее положение по-прежнему остается предпочтительным.

Где купить ПАНЧ 11

Купить ПАНЧ-11 в Самаре можно в компании ПАРТАЛ, специализирующейся на производстве и поставке прецизионных сплавов и изделий из них. Сварочная проволока ПАНЧ-11 – один из видов нашей продукции. Мы поставляем сварочную проволоку для чугуна предприятиям, организациям и частным лицам, которые нуждаются в обеспечении качественной сварки изделий этого сплава.

У нас может быть заказана доставка проволоки ПАНЧ-11 в любую точку РФ, Казахстана, Белоруссии. Мы обеспечиваем отправку товаров транспортными компаниями или по железной дороге.

Мы всегда выполняем взятые на себя обязательства и выдерживаем заявленные сроки поставок. Понимая, что от качества нашей проволоки зависит качество технологических процессов и конечной продукции наших партнеров, мы тщательно следим за соответствием нашего товара всем параметрам, предусмотренным ГОСТом.

partalstalina.ru

Технология сварки чугуна

Сварочный нагрев и последующее охлаждение настолько изменяют структуру и свойства чугуна в зоне расплавления и околошовной зоне, что получить сварные соединения без дефектов с необходимым уровнем свойств оказывается весьма затруднительно. В связи с этим чугун относится к материалам, обладающим плохой технологической свариваемостью. Тем не менее сварка чугуна имеет очень большое распространение как средство исправления брака чугунного литья, ремонта чугунных изделий, а иногда и при изготовлении конструкции. Качественно выполненное сварное соединение должно обладать необходимым уровнем механических свойств, плотностью (непроницаемостью) и удовлетворительной обрабатываемостью (обрабатываться режущим инструментом). В зависимости от условий работы соединения к нему могут предъявляться и другие требования (например, одноцветность, жаростойкость и др.). Причины, затрудняющие получение качественных сварных соединений из чугуна, следующие: 1. Высокие скорости охлаждения металла шва и зоны термического влияния, соответствующие термическому циклу сварки, приводят к отбеливанию чугуна, т.е. появлению участков с выделениями цементита той или иной формы в различном количестве. Высокая твердость отбеленных участков практически лишает возможности обрабатывать чугуны режущим инструментом. 2. Вследствие местного неравномерного нагрева металла возникают сварочные напряжения, которые в связи с очень незначительной пластичностью чугуна приводят к образованию трещин в шве и околошовной зоне. Наличие отбеленных участков, имеющих большую плотность (7,4 ... 7,7 г/см3), чем серый чугун (6,9 ... 7,3 г/см3), создает дополнительные структурные напряжения, способствующие трещинообразованию. 3. Интенсивное газовыделение из сварочной ванны, которое продолжается и на стадии кристаллизации, может приводить к образованию пор в металле шва. 4. Повышенная жидкотекучесть чугуна затрудняет удержание расплавленного металла от вытекания и формирование шва. 5. Наличие кремния, а иногда и других элементов в металле сварочной ванны способствует образованию на ее поверхности тугоплавких окислов, приводящих к образованию непроваров. Влияние скорости охлаждения на структуру металла шва и околошовной зоны может быть охарактеризовано схемой, представленной на рис. 1. В случае низких скоростей охлаждения в чугунном шве и участке околошовной зоны может быть обеспечено сохранение структуры серого чугуна. На схеме W'охлобозначено наибольшее значение скорости охлаждения металла шва и высокотемпературного участка зоны термического влияния при эвтектической температуре, если чугун сваривали без предварительного подогрева. Практически при любом составе чугуна в шве и высокотемпературном участке околошовной зоны будет иметь место отбеливание. Сварка чугуна с подогревом (300 ... 400 °С) уменьшает скорость охлаждения (W''охл ) на рис. 1). При такой скорости охлаждения в шве и на участке околошовной зоны, в зависимости от количества графитизаторов, может быть получен либо белый, либо серый чугун.

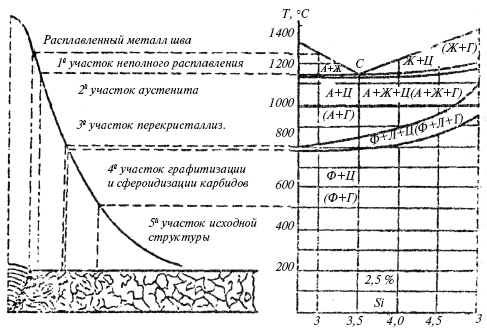

Рис. 1 Влияние скорости охлаждения на структуру металла шва и околошовной зоны

При высоком подогреве (600 ... 650 °С) скорость охлаждения при эвтектической температуре снижается до W'''охл, при которой отбеливания не происходит. Замедление охлаждения приводит к распаду аустенита с образованием ферритной или перлитно-ферритной металлической основы. Таким образом, наиболее эффективное средство предотвращения отбеливания металла шва и высокотемпературного участка околошовной зоны, а также резкой закалки на участке околошовной зоны, нагревавшейся выше температуры Ас3, - высокий предварительный или сопутствующий подогрев чугуна до температуры 600 ... 650 °С. Сварку с таким подогревом называют горячей сваркой чугуна. Высокий подогрев и замедленное охлаждение способствуют также ликвидации трещин и пористости за счет увеличения времени существования жидкой ванны и лучшей дегазации ее, а также уменьшения температурного градиента и термических напряжений. Сварку с подогревом до температур 300 ... 400 °С называют полугорячей, а без предварительного подогрева - холодной сваркой чугуна. При полугорячей и холодной сварке чугуна широко используют металлургические и технологические средства воздействия на металл шва с целью повышения качества сварных соединений. К их числу относятся:

- Легирование наплавленного металла элементами-графитизаторами, с тем чтобы при данной скорости охлаждения получить в шве структуру серого чугуна;

- Легирование наплавленного металла такими элементами, которые позволяют получить в шве перлитно-ферритную структуру, характерную для низкоуглеродистой стали, путем связывания избыточного углерода в карбиды, более прочные, чем цементит, и равномерно распределенные в металле;

- Введение в состав сварочных материалов кислородосодержащих компонентов с целью максимального окисления углерода (выжигания его) и получения в металле шва низкоуглеродистой стали;

- Применение сварочных материалов, обеспечивающих в наплав ленном металле получение различных сплавов цветных металлов: медно-никелевых, медно-железных, железоникелевых и др., обладающих высокой пластичностью и имеющих температуру плавления, близкую к температуре плавления чугуна.

Горячая сварка чугуна

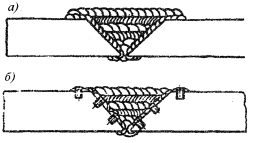

Наиболее радикальным средством борьбы с образованием отбеленных и закаленных участков шва и околошовной зоны и образованием пор и трещин служит подогрев изделия до температуры 600 ... 650 °С и медленное охлаждение его после сварки. Технологический процесс горячей сварки состоит из следующих этапов: I - подготовка изделия под сварку; II - предварительный подогрев деталей; III - сварка; IV - последующее охлаждение. Подготовка под сварку зависит от вида исправляемого дефекта. Однако во всех случаях подготовка дефектного места заключается в тщательной очистке от загрязнений и в разделке для образования полостей, обеспечивающих доступность для манипулирования электродом и воздействия сварочной дуги. Для предупреждения вытекания жидкотекучего металла сварочной ванны, а в ряде случаев для придания наплавленному металлу соответствующей формы, место сварки формуют. Формовку выполняют в зависимости от размеров и местоположения исправляемого дефекта с помощью графитовых пластинок, скрепляемых формовочной массой, состоящей из кварцевого песка, замешенного на жидком стекле, или другими формовочными материалами, а также в опоках формовочными материалами, применяемыми в литейном производстве (рис. 2). После формовки необходима просушка формы при постепенном подъеме температуры от 60 до 120°С, затем проводят дальнейший нагрев под сварку со скоростью 120 ... 150°С в час в печах, горнах или временных нагревательных устройствах. Замедленное охлаждение после сварки достигается при укрывании изделий теплоизолирующим слоем (листами асбеста и засыпкой песком, шлаком и др.) или при охлаждении вместе с печами, горнами.

Рис. 2 Формовка места сварки для горячей сварки чугуна: а - несквозной раковины; б - недолива кромки детали, с облицовкой заплавляемой полости графитовыми пластинами; в - общий вид заформованного дефекта; 1 - деталь; 2 - формовка; 3 - графитовые пластины

Способы нагрева и нагревательные устройства применяют в зависимости от характера производства (устранение литейных дефектов, ремонтная сварка и т.д.). Например, при массовом производстве в литейных цехах автомобильных и тракторных заводов целесообразно использовать конвейерные печи; для ремонтных работ удобен нагрев в муфельных печах или в горнах с открытым кожухом; для разовых ремонтных работ крупногабаритных изделий изготовляют временные нагревательные устройства из огнеупорного кирпича, в том числе печи-ямы в земляном полу цеха. Остывание в зависимости от веса и формы детали длится от нескольких часов до нескольких суток. Для сварки используют плавящиеся электроды со стержнями из чугуна марок А или Б (табл. 1). Стержни получают отливкой в кокиль и другими способами. В состав покрытия, наносимого на литые прутки, диаметром 5 ... 20 мм, входят стабилизирующие и легирующие материалы. В качестве последних обычно используют графит, карборунд, ферросилиций, силикокальций, силикомагний и другие элементы-графитизаторы. Горячую сварку чугуна выполняют на больших токах без перерывов до окончательной заварки дефекта. При больших объемах завариваемого дефекта два сварщика, работающие поочередно.

Табл. 1 Состав чугунных стержней для сварки чугуна

Для горячей сварки чугуна можно использовать дуговую сварку угольным электродом. По возможности изменения теплового воздействия на свариваемый металл сварка угольным электродом занимает промежуточное положение между газовой сваркой и сваркой плавящимся электродом. Сваривают на постоянном токе, прямой полярности угольными электродами диаметром 8 ... 20 мм. Диаметр электрода и силу сварочного тока выбирают в зависимости от толщины свариваемого металла (табл. 2). В качестве присадочного материала используют прутки марок А и Б. Для перевода тугоплавких окислов в легкоплавкие соединения применяют флюсы на борной основе, чаще всего техническую безводную (прокаленную) буру.

Табл. 2 Режимы сварки угольным электродом

Табл. 3 Состав порошковой проволоки ППЧ-3 и наплавленного металла*, %

Горячая сварка чугуна ручным способом, особенно массивных изделий - тяжелый труд. Весьма прогрессивный способ, облегчающий труд и повышающий производительность, - механизированная сварка порошковой проволокой. В состав шихты вводят компоненты, которые позволяют получать состав металла шва, представляющий собой чугун. Состав порошковой проволоки марки ППЧ-3 для горячей сварки чугуна приведен в табл. 3. Горячая сварка чугуна позволяет получать сва

verhnyaya-pyshma.shtorm-its.ru

Технология сварки чугуна и ее особенности

Чугунами называются железоуглеродистые сплавы с содержанием углерода свыше 2,0 %.

Обычный чугун представляет собой железоуглеродистокремниевый сплав, содержащий углерода от 2,5 до 4 %, кремния от 1 до 5 % в сочетании с различными количествами марганца, серы и фосфора; иногда при этом имеются один или несколько специальных легирующих элементов вроде никеля, хрома, молибдена, ванадия, титана и пр.

Чугун является дешевым, обладающим хорошими литейными свойствами сплавом, который благодаря ряду других особых свойств нашел широкое применение в народном хозяйстве, особенно в машиностроении.

В зависимости от состояния углерода в сплаве различают два основных вида чугуна: белый и серый чугун.

Серые чугуны получили большое распространение; с их сваркой приходится встречаться главным образом при исправлении брака чугунного литья и при ремонте.

Структура чугуна, его физические и механические свойства зависят от скорости охлаждения и химического состава чугуна. При одинаковом химическом составе и прочих равных условиях высокая скорость охлаждения способствует образованию в чугуне цемента, т. е. получению белого чугуна. Замедленное охлаждение, напротив, вызывает выделение углерода в состоянии графита с получением серого чугуна.

Промежуточные скорости охлаждения дают различные переходные структуры металлической части: цементно-перлитную, перлитную, перлито-ферритную, ферритную.

Все смеси чугуна по своему влиянию на цементит делят на две группы: графитообразующие, способствующие образованию графита, и карбидообразующие, задерживающие образование графита. Рассмотрим влияние некоторых примесей. Кремний является после углерода наиболее важной примесью чугуна и относится к графитообразующим

примесям. При содержании кремния выше 4,5 % практически весь углерод выпадает в виде графита. Сера образует легкоплавкие эвтектики и является активным карбидообразователем, что увеличивает хрупкость чугуна. Поэтому содержание серы в чугуне строго ограничивается (не более 0,15 %). Марганец, как и в стали, снижает содержание серы в чугуне; при содержании в чугуне до 0,8 % действует как графитизатор, выше 1 % — как слабый карбидообразователь; дальнейшее увеличение содержания марганца усиливает его карбидообразующее действие. Фосфор придает расплавленному чугуну жидкотекучесть и образует сложную фосфидную эвтектику, повышающую твердость и хрупкость чугуна. Твердость является важной характеристикой чугуна; она зависит от структуры, легирующих примесей и размера графитных включений. Наименьшую твердость имеют ферритные чугуны, в которых почти весь углерод находится в свободном состоянии; перлитный чугун с пластинчатым графитом имеет 220—240 НВ, а структура цементита 750 HA. Чем больше размеры графитных включений, тем меньше твердость чугуна. При выборе способа сварки чугуна необходимо учитывать, что: высокая его

хрупкость при неравномерном нагреве и охлаждении может привести к появлению трещин в процессе сварки; ускоренное охлаждение приводит к образованию отбеленной прослойки в околошовной зоне и затрудняет его дальнейшую механическую обработку; сильное газообразование в жидкой ванне может привести к пористости сварных швов; высокая жидкотекучесть чугуна вызывает необходимость в ряде случаев к подформовке. Чугунные детали, работающие длительное время при высоких температурах, почти не поддаются сварке. Это происходит в результате того, что под действием высоких температур (300—400 °С и выше) углерод и кремний окисляются, и чугун становится очень хрупким. Чугун с окисленным углеродом и кремнием называют горелым. Так же плохо свариваются чугунные детали, работающие длительное время в соприкосновении с маслом и керосином. В таких случаях поверхность чугуна как бы пропитывается маслом и керосином, которые при сварке сгорают и образуют газы, способствующие появлению сплошной пористости в сварном шве. Различают два способа сварки чугуна. Холодная сварка чугуна — это сварка без предварительного нагрева изделия. Горячая сварка чугуна — это такой способ, при котором осуществляется предварительный и сопутствующий нагрев изделия до 600— 700 °С с последующим медленным охлаждением. Такой процесс уменьшает скорость охлаждения металла сварочной ванны и околошовной зоны, что обеспечивает полную графитизацию металла шва и отсутствие отбела в околошовной зоне, а также исключает возможность появления сварочных напряжений. Подогрев чугунного изделия до 250—400 °С для уменьшения сварочных напряжений и скорости охлаждения с целью получения более пластичной структуры металлической основы чугуна часто называют полугорячей сваркой. Способ холодной сварки требует меньше затрат. Кроме того, при нем имеется возможность варьировать в больших пределах химический состав металла шва. Но при наложении валика на холодную поверхность чугуна вследствие быстрого отвода теплоты в околошовной зоне образуются отбеленные участки, а металл шва также может получиться твердым и хрупким. Превращения в околошовной зоне при холодной сварке чугуна определяются химическим составом, исходной структурой свариваемого чугуна и распределением температур в поперечном сечении соединения. Для рассмотрения структурных превращений в околошовной зоне воспользуемся тройной диаграммой состояния Fe—C— Si, связав ее с участками зоны термического влияния свариваемого чугуна посредством кривой распределения температуры. На рис. 84 изображена плоская диаграмма состояния Fe—C—Si с разрезом в точке, соответствующей 2,5 % кремния. Хотя приведенная схема справедлива только для одного определенного состава чугуна, она дает возможность на этом конкретном примере выяснить основные положения по связи температуры и скорости ее изменения со структурой отдельных участков околошовной зоны. Из схемы следует, что вся оклошовная зона состоит из пяти основных участков, особенности которых и разберем.

|

|

Рис. 84. Структурные превращения в зоне термического влияния в чугуне при сварке

Участок 1-й (неполного расплавления) ограничивается

температурами в пределах 1150—1250 °С. В процессе сварки в нем наряду с жидкой фазой имеется твердая фаза, которая представляет собой аустенит с предельным содержанием углерода (1,7—2,0 %). При большой скорости охлаждения на этом участке может иметь место образование белого чугуна. Участок 2-й (аустенита) в процессе нагрева и охлаждения находится в твердом состоянии и в рассматриваемом случае ограничен эвтектической (1150 °С) и эвтектоидной (800 °С) температурами. Структура участка определяется исходной структурой чугуна и температурой нагрева. При охлаждении участка аустенита изменения в структуре будут происходить в соответствии с изменением температуры и скорости охлаждения. Для того, чтобы на данном участке не получить мартенсит, скорость его охлаждения должна быть небольшой. При заданном составе чугуна это может быть достигнуто изменением погонной энергии дуги или повышением начальной температуры свариваемого изделия подогревом. Структура по ширине участка в связи со значительным интервалом температур в 360 °С также будет меняться. Участок 3-й (перекристаллизации) очень узкий, он имеет интервал температур всего 30 °С. Структура этого участка будет промежуточной по сравнению со структурами 2-го и 4-го участков. Участок 4-й (графитизации и сфероидизации карбидов) характеризуется тем, что нагревается ниже критических температур. На нем наблюдается увеличение количества графита вследствие графитизации карбидов и некоторой их сфероидизации (округления). Этот процесс улучшает структуру и механические свойства металла, он зависит от исходной структуры чугуна и длительности его нагрева. Участок 5-й (исходной структуры) нагревается до температуры не выше 400—500 ° С; структурных изменений в нем нет. Склонность к отбелу металла на участке неполного расплавления околошовной зоны тем больше, чем меньше в чугуне углерода и кремния. Чтобы избежать при сварке чугуна отбела в 1-м участке околошовной зоны, необходимо, чтобы содержание углерода в нем было не менее 3 %, кремния не менее 2 %, а графита не менее 2,5 %. Металл шва оказывает существенное влияние на отбел 1-го участка зоны. Наибольшая склонность к отбелу на этом участке возникает тогда, когда сварка чугуна (первого слоя) производится стальными электродами с обычным тонким покрытием, так как при этом вследствии конвективной диффузии углерода из жидкой фазы 1-го участка в металл шва его содержание в 1-м участке околошовной зоны заметно снижается. Уменьшение склонности к отбелу 1-го участка при сварке чугуна может быть достигнуто введением в металл шва таких графити-заторов, как медь, никель, т. е. соответствующим изменением химического состава металла шва. Исключить или уменьшить возможность образования мартенсита во 2-м участке околошовной зоны можно снижением скорости охлаждения, что достигается увеличением погонной энергии или подогревом изделия.

hssco.ru

ТЕХНОЛОГИЯ И ТЕХНИКА СВАРКИ ЧУГУНА

Цель работы. Ознакомление с технологией и техникой сварки чугуна.

Теоретические сведения

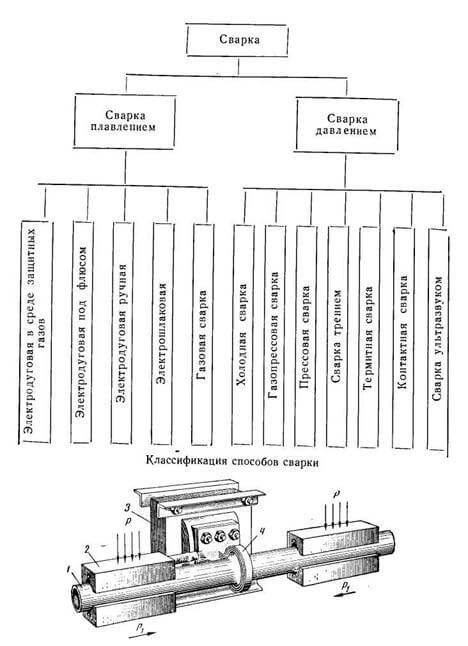

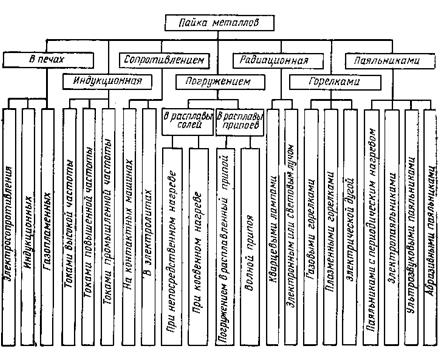

Классификация чугунов

Чугун - широко применяемый конструкционный материал, отличающийся высокими литейными и антифрикционными свойствами, а также хорошей обрабатываемостью. Он относится к материалам, обладающим плохой технологической свариваемостью, однако сварка чугуна применяется очень широко для исправления брака чугунного литья и ремонта чугунных изделий.

Чугунами принято называть железоуглеродистые сплавы с содержанием углерода более 2,0 %. Обычный чугун представляет собой железоуглеродистокремниевый сплав, содержащий углерод от 2,5 до 4 % , кремний от I до 5 % в сочетании с различными количествами марганца, серы, фосфора. В специальные чугуны вводят легирующие добавки - хром, никель, молибден, ванадий, титан и др.

В зависимости от состояния углерода в сплаве различают два основных вида чугуна: белый (углерод в виде цементита) и серый (углерод в виде графита).

Структура чугуна, его физические и механические свойства зависят от скорости охлаждения и его химического состава. При одинаковом химическом составе и прочих равных условиях высокая скорость охлаждения способствует образованию в чугуне цементита, т.е. получению белого чугуна. Замедленное охлаждение, напротив, вызывает выделение углерода в состоянии графита с получением серого ферритного чугуна. Промежуточные скорости охлаждения дают различные переходные структуры металлической части: цементитно-перлитную, перлитную, перлитно-ферритную (рис. 3.1). Микроструктуры серого чугуна с различными основами приведены на рис. 3.2.

|

Рис. 3.1. Структурная диаграмма чугуна

I – белый чугун; II – цементитно-перлитный; III – перлитный; IV– перлито-ферритный; V – ферритный

|

а) б) в)

Рис.3.2. Микроструктура серых чугунов (×150)

а – ферритный; б – феррито-перлитный; в – перлитный

Все легирующие элементы и примеси в чугуне по своему влиянию на состояние углерода делят на две группы: графитизирующие, способствующие образованию графита, и карбидообразующие - задерживающие выделение графита. К элементам-графитизаторам относятся кремний, алюминий, никель, кобальт, медь. Влияние кремния проиллюстрировано на рис. 3.3. К элементам, способствующим отбелу чугуна относятся сера, ванадий, хром, молибден, марганец, олово.

|

Рис. 3.3 Структурная диаграмма чугуна

(толщина стенки отливки 60 мм)

I – белый чугун; II – серый перлитный; III – серый ферритный

Белые чугуны имеют светло-серый или почти белый цвет в изломе. Это обусловлено тем, что углерод находится в связанном состоянии в виде хрупкого и твердого цементита. Вследствие этого белые чугуны также отличаются высокой твердостью и хрупкостью, не поддаются мехобработке и не подлежат сварке. Они в основном используются для получения ковкого чугуна. В ограниченных количествах белые чугуны используются для изготовления отливок, работающих в условиях абразивного изнашивания.

Серые чугуны в изломе имеют серебристый цвет вследствие наличия в них пластинчатых включений графита. Графит – наиболее мягкая и вместе с тем наиболее хрупкая составляющая чугуна. Он пронизывает металлическую основу чугуна и нарушает его сплошность, действуя как внутренний надрез. Вместе с тем графит сообщает чугуну малую чувствительность к внешнему надрезу, придавая тем самим сплаву высокую сопротивляемость знакопеременным нагрузкам. Эти свойства чугуна (серого), а также высокие литейные свойства, хорошая обрабатываемость его обычным режущим инструментом и износостойкость определяют в первую очередь широкое применение сплава как важного конструкционного материала. Серые чугуны маркируются буквами CЧ и цифрами. Первые две цифры – предел прочности при растяжении, две другие – предел прочности при изгибе (кгс/мм2). Пример: СЧ12-28, СЧ15-32, СЧ38-60.

Высокопрочные чугуны получают при отливке по специальной технологии с применением модифицирующих добавок (магния, редкоземельных элементов и др.). Благодаря этому выделяющийся графит приобретает шаровидную форму и включения его равномерно распределяются в металлической матрице (рис. 3.4а). Шаровидная форма графита придает такому чугуну высокие механические свойства, в частности ограниченную способность к пластической деформации. Высокопрочные чугуны маркируются буквами ВЧ и цифрами, первые две из которых характеризует временное сопротивление чугуна при растяжении (кгс/мм2), остальные – относительное удлинение (%). Пример: ВЧ60-2, ВЧ40-10.

Ковкие чугуны нашли применение в различных отраслях промышленности и особенно в автотракторном и сельскохозяйственном машиностроении. Графит этих чугунов имеет форму крупных хлопьев или розеток равномерно распределенных в металлической матрице чугуна (Рис. 3.4б). Такая форма графита получается в результате длительного отжига доэвтектического белого чугуна. Для ковких чугунов характерно более низкое содержание углерода по сравнению с серыми и высокопрочными. Ковкие чугуны маркируются буквами КЧ и цифрами, обозначающими временное сопротивление при растяжении ( кгс/мм2) и относительное удлинение (%), Пример: КЧ38-8, КЧ35-10.

а) б)

Рис.3.4 Улучшенная форма графитных включений(×150)

а – высокопрочный чугун; б – ковкий чугун

Свариваемость чугуна

Чугун относится к материалам, обладающим плохой технологической свариваемостью. Основными причинами являются:

1) Высокие скорости охлаждения металла шва и ОШЗ, соответствующие термическому циклу сварки приводят к отбеливанию чугуна - образованию твердого и хрупкого цементита в котором под действием остаточных напряжений за счет неравномерного нагрева, а также за счет разной плотности отбеленных участков (7,4-7,7 г/см3) и участков с серым чугуном (плотность 6,9-7,3 г/см3) могут возникнуть трещины.

Трещины, образующиеся при сварке чугуна, можно отнести к холодным трещинам, так как верхняя граница температурного интервала появления трещин не превышает 250-400°С. Трещины при сварке чугуна образуются, в отличии от холодных трещин при сварке закаливающихся сталей, не при постоянной температуре, а чаще всего в процессе охлаждения, когда внутренние напряжения вследствие усадки шва непрерывно возрастают. Напряжения не могут релаксироваться ввиду ничтожной пластичности серого чугуна, а металлографический анализ показывает, что для образования трещин наличие закалочных структур (цементита, мартенсита) в ЗТВ необязательно. В то же время возникновение трещин значительно облегчается, если в околошовной зоне имеется мартенсит, который увеличивает напряжения второго рода.

2).Большая склонность к образованию пор за счет сильного газообразования в сварочной ванне.

3).Повышенная жидкотекучесть чугуна затрудняет удержание расплавленного металла от вытекания и формирование шва.

4).Наличие кремния, а иногда и других элементов в металле сварочной ванны способствует образованию на ее поверхности тугоплавких окислов, приводящих к образованию непроваров.

Чугунные детали, работающие длительное время при высоких температурах, почти не поддаются сварке. Причиной служит охрупчивание чугуна за счет высокотемпературного окисления углерода и кремния. Его показывают иногда горелым. Также плохо свариваются чугуны, работающие длительное время в соприкосновении с маслом и керосином. В таких случаях поверхность чугуна как бы пропитывается маслом и керосином, которые при сварке сгорают и образуют газы, способствующие появлению сплошной пористости в сварном шве.

Способы сварки чугуна

Горячая сварка чугуна – при предварительном подогреве до температуры 600-700°С с последующим медленным охлаждением. Такой способ обеспечивает такую скорость охлаждения сварных соединений, при которой происходит полная графитизация металла шва и отсутствует отбел чугуна в околошовной зоне. Резко снижается уровень остаточных напряжений. Горячая сварка чугуна производится обычно чугунным электродами с применением подформовывающих устройств. Сварка ведется на постоянном или переменном токе на повышенном режиме Jсв=(50-60)dэ. Однако при горячей сварке чугуна резко ухудшаются условия труда сварщика.

Полугорячая сварка чугуна производится при предварительном подогреве до температуры 250-400°С. Такая температура подогрева обеспечивает снижение уровня остаточных сварочных напряжений и несколько снижает отбел чугуна.

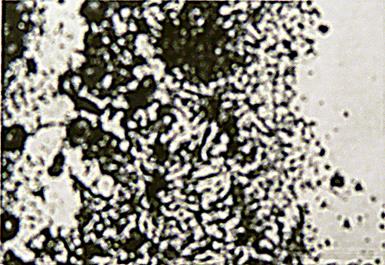

Холодная сварка чугуна – сварка без предварительного подогрева. При этом способе всегда образуется отбеленный чугун в околошовной зоне и в металле шва, если используется присадочный металл типа чугунов. Поэтому для снижения вероятности образования трещин при холодной сварке чугуна как правило используются высокопластичные присадочные материалы из цветных металлов (медь, никель) или сплавов (медно-никелевых, медно-железных, железо-никелевых). Зона сварки высокопрочного чугуна высоконикелевой проволокой ПАНЧ-11 показана на рис. 3.5. Слева располагается основной металл (ферритный чугун с шаровидным графитом), справа – наплавленный металл (углеродистый никель, почти не травится). Возле линии сплавления появляются участки перлита и ледебурита.

Рис.3.5 Микроструктура зоны сварки

высокопрочного чугуна проволокой ПАНЧ -11(×150)

Оборудование

1) Пост РДС на базе выпрямителя ВД-306.

2) Полуавтомат А-825.

3) Раскройный стенд.

4)Установка для изготовления шлифов.

5) Твердомер ТК-2

6)Муфельная печь.

Материалы

1) Электроды ЦЧ-4.

2) Проволоки ПАНЧ-11и Св08Г2С .

3) Керосин.

4) Мел.

5) Набор шлифовальных бумаг

6) Травитель шлифов (4% спиртовой раствор HNO3)

7) Пластины из серого чугуна СЧ15-32 толщиной 8¸10 мм.

studopedya.ru

Технология сварки чугуна и ее особенности — МегаЛекции

Чугунами называются железоуглеродистые сплавы с содержанием углерода свыше 2,0 %.

Обычный чугун представляет собой железоуглеродистокремниевый сплав, содержащий углерода от 2,5 до 4 %, кремния от 1 до 5 % в сочетании с различными количествами марганца, серы и фосфора; иногда при этом имеются один или несколько специальных легирующих элементов вроде никеля, хрома, молибдена, ванадия, титана и пр.

Чугун является дешевым, обладающим хорошими литейными свойствами сплавом, который благодаря ряду других особых свойств нашел широкое применение в народном хозяйстве, особенно в машиностроении.

В зависимости от состояния углерода в сплаве различают два основных вида чугуна: белый и серый чугун.

Серые чугуны получили большое распространение; с их сваркой приходится встречаться главным образом при исправлении брака чугунного литья и при ремонте.

Структура чугуна, его физические и механические свойства зависят от скорости охлаждения и химического состава чугуна. При одинаковом химическом составе и прочих равных условиях высокая скорость охлаждения способствует образованию в чугуне цемента, т. е. получению белого чугуна. Замедленное охлаждение, напротив, вызывает выделение углерода в состоянии графита с получением серого чугуна. Промежуточные скорости охлаждения дают различные переходные структуры металлической части: цементно-перлитную, перлитную, перлито-ферритную, ферритную.

Все смеси чугуна по своему влиянию на цементит делят на две группы: графитообразующие, способствующие образованию графита, и карбидообразующие, задерживающие образование графита. Рассмотрим влияние некоторых примесей.

Кремний является после углерода наиболее важной примесью чугуна и относится к графитообразующим примесям. При содержании кремния выше 4,5 % практически весь углерод выпадает в виде графита. Сера образует легкоплавкие эвтектики и является активным карбидообразователем, что увеличивает хрупкость чугуна. Поэтому содержание серы в чугуне строго ограничивается (не более 0,15 %). Марганец, как и в стали, снижает содержание серы в чугуне; при содержании в чугуне до 0,8 % действует как графитизатор, выше 1 % – как слабый карбидообразователь; дальнейшее увеличение содержания марганца усиливает его карбидообразующее действие. Фосфор придает расплавленному чугуну жидкотекучесть и образует сложную фосфидную эвтектику, повышающую твердость и хрупкость чугуна.

Твердость является важной характеристикой чугуна; она зависит от структуры, легирующих примесей и размера графитных включений. Наименьшую твердость имеют ферритные чугуны, в которых почти весь углерод находится в свободном состоянии; перлитный чугун с пластинчатым графитом имеет 220—240 НВ, а структура цементита 750 HA. Чем больше размеры графитных включений, тем меньше твердость чугуна.

При выборе способа сварки чугуна необходимо учитывать, что: высокая его хрупкость при неравномерном нагреве и охлаждении может привести к появлению трещин в процессе сварки;

ускоренное охлаждение приводит к образованию отбеленной прослойки в околошовной зоне и затрудняет его дальнейшую механическую обработку;

сильное газообразование в жидкой ванне может привести к пористости сварных швов;

высокая жидкотекучесть чугуна вызывает необходимость в ряде случаев к подформовке.

Чугунные детали, работающие длительное время при высоких температурах, почти не поддаются сварке. Это происходит в результате того, что под действием высоких температур (300—400 °С и выше) углерод и кремний окисляются, и чугун становится очень хрупким. Чугун с окисленным углеродом и кремнием называют горелым.

Так же плохо свариваются чугунные детали, работающие длительное время в соприкосновении с маслом и керосином. В таких случаях поверхность чугуна как бы пропитывается маслом и керосином, которые при сварке сгорают и образуют газы, способствующие появлению сплошной пористости в сварном шве.

Различают два способа сварки чугуна. Холодная сварка чугуна – это сварка без предварительного нагрева изделия. Горячая сварка чугуна – это такой способ, при котором осуществляется предварительный и сопутствующий нагрев изделия до 600—700 °С с последующим медленным охлаждением. Такой процесс уменьшает скорость охлаждения металла сварочной ванны и околошовной зоны, что обеспечивает полную графитизацию металла шва и отсутствие отбела в околошовной зоне, а также исключает возможность появления сварочных напряжений.

Подогрев чугунного изделия до 250—400 °С для уменьшения сварочных напряжений и скорости охлаждения с целью получения более пластичной структуры металлической основы чугуна часто называют полугорячей сваркой.

Способ холодной сварки требует меньше затрат. Кроме того, при нем имеется возможность варьировать в больших пределах химический состав металла шва. Но при наложении валика на холодную поверхность чугуна вследствие быстрого отвода теплоты в околошовной зоне образуются отбеленные участки, а металл шва также может получиться твердым и хрупким. Превращения в околошовной зоне при холодной сварке чугуна определяются химическим составом, исходной структурой свариваемого чугуна и распределением температур в поперечном сечении соединения.

Для рассмотрения структурных превращений в околошовной зоне воспользуемся тройной диаграммой состояния Fe—C—Si, связав ее с участками зоны термического влияния свариваемого чугуна посредством кривой распределения температуры. На рис. 84 изображена плоская диаграмма состояния Fe—C—Si с разрезом в точке, соответствующей 2,5 % кремния. Хотя приведенная схема справедлива только для одного определенного состава чугуна, она дает возможность на этом конкретном примере выяснить основные положения по связи температуры и скорости ее изменения со структурой отдельных участков околошовной зоны. Из схемы следует, что вся оклошовная зона состоит из пяти основных участков, особенности которых и разберем.

Рис. 84. Структурные превращения в зоне термического влияния в чугуне при сварке

Участок 1-й (неполного расплавления) ограничивается температурами в пределах 1150—1250 °С. В процессе сварки в нем наряду с жидкой фазой имеется твердая фаза, которая представляет собой аустенит с предельным содержанием углерода (1,7—2,0 %). При большой скорости охлаждения на этом участке может иметь место образование белого чугуна.

Участок 2-й (аустенита) в процессе нагрева и охлаждения находится в твердом состоянии и в рассматриваемом случае ограничен эвтектической (1150 °С) и эвтектоидной (800 °С) температурами. Структура участка определяется исходной структурой чугуна и температурой нагрева. При охлаждении участка аустенита изменения в структуре будут происходить в соответствии с изменением температуры и скорости охлаждения. Для того, чтобы на данном участке не получить мартенсит, скорость его охлаждения должна быть небольшой. При заданном составе чугуна это может быть достигнуто изменением погонной энергии дуги или повышением начальной температуры свариваемого изделия подогревом. Структура по ширине участка в связи со значительным интервалом температур в 360 °С также будет меняться.

Участок 3-й (перекристаллизации) очень узкий, он имеет интервал температур всего 30 °С. Структура этого участка будет промежуточной по сравнению со структурами 2-го и 4-го участков.

Участок 4-й (графитизации и сфероидизации карбидов) характеризуется тем, что нагревается ниже критических температур. На нем наблюдается увеличение количества графита вследствие графитизации карбидов и некоторой их сфероидизации (округления). Этот процесс улучшает структуру и механические свойства металла, он зависит от исходной структуры чугуна и длительности его нагрева.

Участок 5-й (исходной структуры) нагревается до температуры не выше 400—500 °С; структурных изменений в нем нет.

Склонность к отбелу металла на участке неполного расплавления околошовной зоны тем больше, чем меньше в чугуне углерода и кремния. Чтобы избежать при сварке чугуна отбела в 1-м участке околошовной зоны, необходимо, чтобы содержание углерода в нем было не менее 3 %, кремния не менее 2 %, а графита не менее 2,5 %.

Металл шва оказывает существенное влияние на отбел 1-го участка зоны. Наибольшая склонность к отбелу на этом участке возникает тогда, когда сварка чугуна (первого слоя) производится стальными электродами с обычным тонким покрытием, так как при этом вследствии конвективной диффузии углерода из жидкой фазы 1-го участка в металл шва его содержание в 1-м участке околошовной зоны заметно снижается. Уменьшение склонности к отбелу 1-го участка при сварке чугуна может быть достигнуто введением в металл шва таких графити-заторов, как медь, никель, т. е. соответствующим изменением химического состава металла шва.

Исключить или уменьшить возможность образования мартенсита во 2-м участке околошовной зоны можно снижением скорости охлаждения, что достигается увеличением погонной энергии или подогревом изделия.

Холодная сварка чугуна

Существует большое разнообразие способов холодной сварки чугуна:

1) сварка чугуна стальными электродами: а) без постановки шпилек; б) с постановкой шпилек; в) сварка стальными электродами с карбидообразующими элементами в покрытии;

2) сварка чугунными электродами;

3) сварка электродами из цветных металлов и комбинированными;

4) сварка в среде углекислого газа, порошковой проволокой, электрошлаковая и др.

Выбор того или иного способа холодной сварки чугуна определяется рядом технологических и экономических факторов и требуемым качеством соединения.

Сварка электродами из малоуглеродистой стали без постановки шпилек. Данный метод может быть применен при заварке пороков на небольшой глубине и ширине на отливках неответственного назначения и не подлежащих механической обработке, а также при ремонте чугунных изделий.

Сварка первого слоя производится электродами малого диаметра, обычно 3 мм при малой погонной энергии и сварочном токе 60—70 A, вразброс, с перерывами, чтобы температура детали вблизи места сварки не превышала 50—60 °С. Слой получается тонким, пористым и с поперечными трещинами. Второй слой наносится на первый поперечными валиками, тем самым на поверхности детали в месте сварки создается слой стали. Дальнейшая сварка производится с большой погонной энергией, но также с перерывами, чтобы избежать концентрации теплоты в одном месте. Последующие слои создают достаточную плотность шва.

При сварке стыковых соединений для увеличения общей площади связи наплавленного и основного металла шов рекомендуется распространить на кромку детали по ширине, равной толщине детали (рис. 85), а для уменьшения напряжения применить проковку средних слоев.

Рис. 85. Вид стыкового соединения чугуна: а – стальнение поверхности без установки шпилек; б – стальнение поверхности с установкой шпилек

Этот метод сварки не следует применять для исправления чугунных изделий, работающих при температуре выше 100 °С, так как в месте сварки могут возникнуть дополнительные напряжения (вследствие разницы в значении коэффициента теплового расширения чугуна и стали), а это может явиться причиной нарушения сплошности соединения.

Сварка электродами из низкоуглеродистой стали с установкой шпилек. Чтобы увеличить прочность соединения при ремонте ответственных крупногабаритных чугунных изделий – станин, рам, кронштейнов и т. п., применяют стальные шпильки, которые ввертываются на резьбе в тело детали. Назначение шпилек – связать металл шва с чугуном и передать усилие от шва в массу основного металла, не подвергшегося термическому воздействию, минуя хрупкие участки околошовной зоны. Диаметр шпилек d принимается равным 0,15 – 0,25 толщины детали, но не менее 3 мм и не более 16 мм; расстояние между шпильками (3 – 4)d, расстояние от шпилек до кромки (1,510 – 2,0)d, глубина ввертывания шпилек 1,5d, высота выступающей части (0,8-1,2)d. При выполнении операции по подготовке отверстий для шпилек нельзя применять масло.

Детали толщиной до 12 мм могут свариваться без подготовки кромок с установкой одного ряда шпилек с каждой стороны. В деталях большой толщины выполняется односторонняя или двусторонняя подготовка кромок с углом раскрытия 90°, и шпильки устанавливаются также по скосам кромок в шахматном порядке.

Сварку производят при малой погонной энергии стальными электродами диаметром 3 мм с тонким покрытием или покрытием УОНИ-13/45. Сначала шпильки обваривают кольцевыми швами вразброс, с перерывами для охлаждения деталей. После обварки шпилек до соприкосновения кольцевых валиков между собой производится наплавка участков между обваренными шпильками также вразброс. Второй слой выполняется поперечными небольшими валиками вразброс. Для остальной части шва могут применяться электроды большого диаметра с соблюдением ранее указанных положений по сварке, с заполнением шва, как указано на рис. 85, б. При сварке деталей большой толщины для уменьшения количества наплавленного металла целесообразно производить сварку стальных связей различных форм и размеров.

Холодная сварка чугуна стальными электродами с постановкой шпилек позволяет производить сварку в нижнем, вертикальном и потолочном положениях, соединения получаются прочными, но плотность не всегда обеспечивается.

Сварка чугуна чугунными электродами. При этом методе сварки электродом служит чугунный стержень марки А или Б (табл. 46), на который наносятся различные толстые покрытия, например ОМЧ-1, которое содержит 25 % мела, 41 % графита, 9 % ферромарганца, 25 % кварцевого песка.

Таблица 46

megalektsii.ru