Механизм подачи сварочной проволоки. Механизм подачи проволоки

Механизм подачи проволоки | Сварка и сварщик

Предназначен для стабильной подачи проволоки и регулирования ее скорости при выборе режима сварки. Состоит из электродвигателя, редуктора, подающих и прижимных роликов, кассеты с проволокой, тормозного устройства.

Применяют две модификации подающих механизмов: закрытого (МПЗ и MПK) и открытого (MПO) типов

Внутри корпуса механизмов МПЗ и MПK размещены кассеты с проволокой, двигатель с редуктором, подающие ролики, элементы управления процессом сварки.

Технические характеристики

Параметр | Марка | ||||||

ПДГ-164-2ПДГ-164 | МПК-2А-1МПК-2А-2 | МПЗ-2А-1МПЗ-2А-2 | МПЗ-4А-1МПЗ-4А-2 | МПО-2МПО-3 | МПО-21-1МПО-21-2 | МПО-4 | |

Исполнение | Закрытое (close) | Открытое (open) | |||||

Напряжение питания, В | DC 24 | АС 29 | DC 48 | DC 24 | |||

Двигатель (мощн.), ВА | 60 | 120 | |||||

Число роликов | 2 | 4 | 2 | 4 | |||

Диаметр проволоки, мм сплошной порошковой | 0,8-1,2- | 0,8-2- | 0,8-21,2-2 | ||||

Скорость подачи, м/мин | 2-9,5 | 1,2-1,6 | 1,2-2 | 0,8-2 | 1,6-2 | ||

Диаметр кассеты, мм | 200 | 200; 300 | |||||

Масса с кассетой, кг | 10 | 12,5 | 16 | 16,5 | 13 | 15 | |

Габариты, мм | 520x160x300 | 470x180x330 | 590x230x420 | 650x230x440 | 440x340x220 | 685x340x280 | 700x350x260 |

Тип разъема подключения горелки | BKM-01ВКМ-03 | BKM-01BKM-02 | ВКМ-02ВКМ-03 | ВКМ-01ВКМ-02; ВКМ-03 | Спецspecial | ||

На открытой раме механизма МПО установлена кассета с проволокой, электродвигатель с редуктором и ролики, а блок управления размещен в корпусе источника питания.

Для увеличения зоны обслуживания применяют промежуточные механизмы подачи проволоки с кабелем длиной 10, 15 и 20 м. Работа этих механизмов синхронизирована с работой основного механизма подачи и обеспечивает возможность сварки на значительном удалении от источника питания, полуавтомата, газового оборудования.

Механизмы подачи имеют 2 или 4 подающих ролика. Чегырехроликовые механизмы более надежны и применяются для проволок большого диаметра или при сварке порошковыми проволоками.

Для сварки пpoволоками из стали Св-08Г2С подающие ролики имеют канавки, а прижимные выполнены гладкими.

Во избежание смятия проволоки перед роликами и после них устанавливают направляющие трубки.

Тормозное устройство в кассете, предотвращает ее самопроизвольное разматывание.

При сварке порошковыми проволоками из-за невозможности перемотай из бухт в кассеты используют механизмы подачи особой конструкции: бухты размещены на специальном разматывателе.

weldering.com

Механизм подачи электродной проволоки

Подача электродной проволоки в автоматах и полуавтоматах осуществляется путем проталкивания (протягивания) между парой или несколькими парами вращающихся роликов. Различают механизмы со ступенчатым и плавным регулированием скорости подачи. В первом случае редуктор имеет набор сменных шестерен, в качестве двигателя используется асинхронный электродвигатель. Во втором случае используется электродвигатель постоянного тока с регулируемым числом оборотов за счет схемы управления. Скорость подачи рассчитывают по формуле

Vп = pnd/I, d—диаметр ролика, мм; n—число оборотов двигателя, об/мин; I—передаточное число редуктора.

Основные параметры роликового механизма – усилие прижатия роликов к проволоке, жесткость упругого элемента, диаметр роликов, форма поверхности ролика.

Усилие протягивания проволоки пропорционально усилию прижатия F @ YN, F—тяговое усилие, Н; Y--коэффициент сцепления роликов с проволокой; N—усилие прижатия роликов к проволоке, Н.

Усилие сопротивления проталкиванию из опыта имеет максимальное значение 200—300 Н.

Коэффициент сцепления Y не тождественен коэффициенту трения скольжения. Он зависит от скорости подачи, усилия сопротивления подаче, твердости материала ролика и проволоки и состояния их поверхностей. Обычно y = 0,1—0,2.

Для роликов применяются стали ХВГ, ХГ, 40Х, ШХ15, термообработанные до HRC 56—60 ед.

Важным параметром является жесткость прижимной пружины. Роликовый механизм без упругого элемента неработоспособен. Для улучшения условий подачи следует использовать упругие элементы с невысокой удельной жесткостью на заданном уровне нагрузки.

Правка электродной проволоки

Для правки проволоки в автоматах и полуавтоматах осуществляют плоский пластический изгиб проволоки правильными роликами. Основными параметрами плоского роликового механизма являются число, шаг и диаметр роликов.

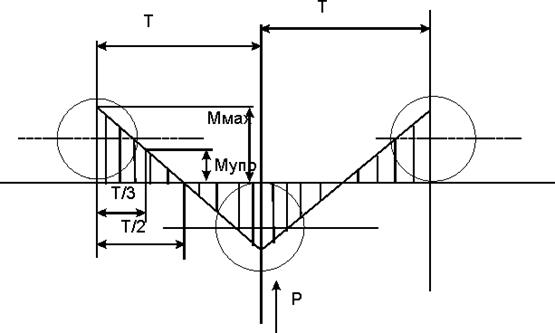

На основании анализа сил и моментов, действующих на выпрямляемую проволоку, можно сформулировать требования, которым должны отвечать правильные механизмы. Процесс правки происходит успешно для большинства сварочных проволок (предел текучести материала sт =250—1000 МПа) при условии проникновения пластической деформации на глубину 94—97 % высоты сечения изгибаемой проволоки.

Из эпюры изгибающих моментов (рис.7.2) видно, что пластическая деформация распространяется на одну треть шага роликов, а остальное—это упругая деформация, т.е. уменьшение шага роликов повышает эффективность правки. Но уменьшение шага ограничивается условием прочности правильных роликов, условием размещения подшипников опор нужной грузоподъемности, условием прочности проволоки. Если принять в качестве определяющего третье условие, то можно получить для шага роликов выражение:

t/4 ³ 4.22 Ö(E/sт),

где –шаг роликов, мм; Е—модуль упругости, Па; sт—предел текучести материала проволоки, Па.

Рис. 7.2. Эпюра изгибающих моментов, действующих на проволоку.

Для обеспечения перекрытия зоны правки диаметр правильных роликов должен соответствовать принятому шагу, причем

D £ (0.7—0.8)(t – 2d), d—диаметр проволоки, мм; D—диаметр ролика, мм.

Существует приближенная зависимость для проволок sт = 250—1000 Мпа по условию прочности D > (5—10)d.

При повышении требований к качеству правки проволоки конструкция устройств может совершенствоваться по двум эффективным направлениям:

1) увеличение числа правильных роликов, т.е. неоднократным изгибом;

2) путем правки с предварительным сильным изгибом.

Способы дают хороший результат при сильно искривленной проволоке, но требуют значительных затрат мощности.

Сварочные горелки

Сварочная горелка состоит из корпуса, металлической спирали, сопла токоподвода, направляющего канала для электродной проволоки, выключателя, проводов управления с разъемом. Корпус горелки заключен в пластмассовую рукоятку.

Длина коммуникаций может быть от 2-х до 4,5 метров. Горелки могут быть водоохлаждаемые или с естественным охлаждением.

Унифицированная серия ГДПГ основана на использовании специального сварочного кабеля КПЭС со сменной направляющей спиралью. Современные горелки имеют т.н. «евроразъем», который включается вместе со всеми коммуникациями, включая газовый канал, направляющий канал, токоподвод, водяное охлаждение и управляющие провода.

В полуавтомате ПДГ-308 горелка ГДПГ-303 имеет повышенный радиус действия до 5,5 м. Горелка закреплена на стреле, качаться вверх-вниз на угол 600 и поворачиваться на угол 2700. Горелка снабжена дымоотсосом. Горелки на токи 500 А, 630 А снабжаются экраном для защиты руки сварщика от излучения дуги.

Похожие статьи:

poznayka.org

Основы проектирования механизмов подачи электродной проволоки сварочных автоматов и полуавтоматов.

Количество просмотров публикации Основы проектирования механизмов подачи электродной проволоки сварочных автоматов и полуавтоматов. - 375

В состав сварочной головки входят: механизм правки и подачи сварочной проволоки, мундштук, токоподводяший наконечник и устройство для защиты зоны горения дуги.

Подача электродной проволоки в автоматах и полуавтоматах дуговой сварки осуществляется протягиванием (проталкиванием) её между вращающимися роликами, прижатыми к проволоке. Существуют механизмы со ступенчатым и плавным регулированием скорости подачи. В первом случае редуктор снабжен набором сменных шестерен, а во втором в качестве двигателя используется электродвигатель постоянного тока регулируемым числом оборотов. Скорость подачи электродной проволоки должна быть рассчитана по формуле:

где dр - расчетный диаметр падающего ролика, мм. nдв - число оборотов двигателя, об/мин.: i - передаточное число редуктора: 5.3 - коэффициент.

В формуле (1) две неизвестные величины: диаметр падающего ролика dp и передаточное отношение i механизма подачи проволоки. По этой причине целесообразно воспользоваться формулой, где скорость подачи проволоки находится исходя из требуемых режимов сварки:

В современных сварочных аппаратах и полуавтоматов диаметр падающих роликов принят равным 40 мм. [4]

Наиболее ответственной частью механизма подачи проволоки является роликовое устройство. Используют механизмы, состоящие из одной или двух пар падающих роликов. Тип механизма определяется видом подаваемой проволоки и материалом: сплошного сечения или порошковая; стальная или алюминиевая. Основными параметрами механизма являются усилие прижатие роликов к проволоке, жесткость упругого элемента͵ диаметр роликов и форма их рабочих поверхностей, контактирующих с проволокой.

Форма рабочей поверхности падающего ролика должна быть гладкой цилиндрической, цилиндрической с канавкой, цилиндрической с насечкой, цилиндрической с канавкой и насечкой, шестеренчатой, обрезиненной. Выбор какой-либо рабочей поверхности ролика зависит от диаметра проволоки её вида сопротивления движению.

Проволока при ее подачи встречает сопротивление в автоматах при прохождении её через правильный механизм и токоподвод, а в полуавтоматах - через направляющий канал и токоподвод.

Принято, что максимум результирующего касательного усилия протягивания проволоки пропорционален усилию прижатия падающих роликов к электродной проволоке. [4]

где F - тяговое усилие, Н: \|/ - коэффициент сцепления роликов с проволокой: N -усилие прижатия роли

Условие нормальной работы падающего механизма можно записать в виде

где W - усилие сопротивления подаче проволоки. Н.

Зная усилие сопротивления подачи и коэффициент сцепления, можно получить крайне важно е усилие поджатая роликов к проволоке, а значит определить параметры упругого элемента механизма поджатая.

Усилие сопротивления подаче в автоматах, как известно, складывается из сопротивления в правильном механизме и в токоподводе.

Правка электродной проволоки осуществляется плоским пластическим изгибом между правильными роликами. Число правильных роликов определяется минимальным числом изгибов. Применяются трех или пятироликовые правильные механизмы. В трехроликовом механизме производится только однократный изгиб проволоки. Качество правки в данном случае недостаточное, т.к. не учитывается изменение начальной кривизны проволоки при сматывании с бухты. В пятироликовом правильном механизме осуществляется два изгиба. При этом первый изгиб сообщает проволоке постоянный радиус кривизны не зависимо от начального радиуса кривизны, а второй изгиб правим этом постоянный радиус кривизны и качество правки значительно выше. По этой причине в современных автоматах применяется пятироликовый правильный механизм. Величину изгибающего момента определим по формуле

Усилие на изгибающем ролике определим по формуле:

\

где dр - диаметр падающего ролика

Согласно выражению (5) окружная сила приравнивается или берется больше силы сопротивления движению проволоки. Тогда задаваясь коэффициентом сцепления роликов с проволокой (величина его колеблется в широком диапазоне и зависит от скорости движения проволоки и состояния поверхности проволоки и падающих роликов равным 0.2. определим силу прижатия ролика к проволоке

Далее ведется расчет упругого элемента (падающего механизма) роликового устройства.

referatwork.ru

Механизм - подача - электродная проволока

Механизм - подача - электродная проволока

Cтраница 1

Механизм подачи электродной проволоки приводится в движение ют эл ектродвигателя переменного тока. При сварке или наплавке деталей употребляется универсальный держатель ДШ-5. [1]

Механизм подачи электродной проволоки состоит из мотор-редуктора, роликового устройства, кассеты с проволокой. На механизме подачи располагаются блок управления либо отдельные элементы системы управления. Подача электродной проволоки осуществляется ее проталкиванием между вращающимися роликами, прижатыми к проволоке. Различают механизмы подачи со ступенчатым и плавным регулированием скорости подачи проволоки. К достоинствам механизмов подачи со ступенчатым регулированием следует отнести простоту эксплуатации трехфазного асинхронного двигателя, надежность электрической схемы. Механизм подачи с коробкой скоростей, применяемый в полуавтомате ПДГ-508, имеет девять ступеней переключения и два сменных подающих ролика, что позволяет расширить кратность регулирования и получить необходимый диапазон скоростей подачи проволоки. [3]

Механизмы подачи электродной проволоки и перемещения тележки приводятся в движение электродвигателем переменного тока. [5]

Механизм подачи электродной проволоки встроен в сварочную головку и состоит из редуктора с электродвигателем постоянного тока и роликового устройства, подающего электродную проволоку через токоподводящую трубку к месту сварки. Катушка с электродной проволокой укрепляется на корпусе головки. [6]

Механизмы подачи электродной проволоки и передвижения трактора приводятся в движение электродвигателями постоянного тока. [7]

Механизм подачи электродной проволоки от полуавтомата типа ПШ-54; в комплект поставки не входит и заказывается отдельно. [8]

Механизм подачи электродной проволоки приводится во вращение электродвигателем переменного тока и имеет коробку скоростей для изменения скорости подачи электродной проволоки. По окончании сварки подача защитного газа автоматически прекращается. Подача электродной проволоки автоматически включается при касании проволокой свариваемого изделия и прекращается при обрыве дуги в конце сварки. [10]

Механизмы подачи электродной проволоки не имеют существенных отличий от аналогичных устройств для других способов сварки. Состоят они из двигателя постоянного тока с редуктором и содержат одну или более пар подающих и правящих роликов в зависимости от диаметра подаваемой проволоки. Для подачи одновременно двух проволок используют двойные механизмы. Проволоки в этом случае могут располагаться поперек стыка деталей или вдоль его друг за другом. Скорость подачи проволоки может изменяться специальными устройствами в зависимости от напряжения на дуге автоматически или независимо вручную. [11]

Механизм подачи электродной проволоки состоит из редуктора с подающим и прижимным роликами, приводимыми в движение электродвигателем постоянного тока напряжением 26 В. Механизм подачи с установленной на нем катушкой электродной проволоки смонтирован в легком металлическом кожухе, от которого он электрически изолирован, что позволяет устанавливать полуавтомат непосредственно на свариваемое изделие. Подача электродной проволоки осуществляется по шлангу, а подводка электрического тока - по отдельному проводу. [12]

Механизм подачи электродной проволоки установлен на крышке корпуса. По сравнению с установкой ПШ-5 механизм подачи повернут на 180, и в нем установлены две пары роликов и два кулачка. Первая пара роликов работает независимо от второй. [13]

Механизм подачи электродной проволоки выполнен по схеме с двумя ведущими ( подающим и прижимным) роликами. Для сварки угловых, тавровых и кольцевых швов автомат А-535 комплектуют специальными изогнутыми удлинителями для направляющих трубок и угловыми формирующими ползунами со специальными подвесками, которые обеспечивают надежное прижатие ползунов одновременно к двум поверхностям соединяемых деталей. Перемещение подачи вокруг вертикальной оси осуществляется суппортом. [14]

Механизм подачи электродной проволоки приводится во вращение электродвигателед. По окончании сварки подача защитного газа автоматически прекращается. Подача электродной проволоки автоматически включается при касании проволокой изделия и прекращается при обрыве дуги в конце сварки. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Механизм - подача - сварочная проволока

Механизм - подача - сварочная проволока

Cтраница 1

Механизм подачи сварочной проволоки имеет редуктор с одной червячной и двумя цилиндрическими парами постоянно установленных шестерен и парой сменных шестерен для регулировки скорости подачи электродной проволоки. [1]

Ходовой механизм тележки и механизм подачи сварочной проволоки приводятся в движение одним электродвигателем мощностью 6 25 кет. [2]

Ходовой механизм трактора и механизм подачи сварочной проволоки приводятся в движение одним электродвигателем переменного тока мощностью 0 27 кет. [3]

Перед началом работ необходимо на механизме подачи сварочной проволоки установить два параметра сварочного процесса - напряжение и скорость подачи проволоки. При этом следует учитывать, что регулятор скорости подачи проволоки отградуирован в американских единицах измерения скорости - дюймах в минуту. [5]

Трактор имеет два электропривода: один механизма подачи сварочной проволоки, а другой ходового механизма. [6]

При РДС применяют как роликовые, так и планетарные безредукторные механизмы подачи сварочной проволоки. Планетарные механизмы обеспечивают стабильную подачу с одновременной правкой проволоки, а следовательно более стабильное положение конца электродной проволоки, меньшее изнашивание тракта подачи и большую его длину, благодаря крутильным колебаниям проволоки в канале, существенно снижающим силы трения проволоки о внутреннюю поверхность канала. Однако применение планетарных подающих механизмов требует хорошей обработки поверхности, стабильности формы и размеров сечения сварочной проволоки. [8]

В РТК для дуговой сварки применяют различные типы механизмов подачи сварочной проволоки: роликовые редукторные, планетарные безредукторные и др. Использование планетарных без-редукторных механизмов обеспечивает стабильную подачу ( с одновременной правкой проволоки) и, как результат, более стабильное положение конца электродной проволоки, меньший износ тракта подачи и большую его длину, благодаря крутильным колебаниям проволоки в канале, существенно снижающим силы трения проволоки о внутреннюю поверхность канала. Однако применение планетарных подающих механизмов требует высокой стабильности формы и размеров сечения сварочной проволоки. [9]

Проверяют состояние коллекторов и щеток электродвигателей вращателя и механизма подачи сварочной проволоки. При загрязнении коллекторы протирают чистой тряпочкой, смоченной в бензине. Нагар на коллекторах устраняют мелкой стеклянной бумагой. Проверяют легкость вращения электродвигателей, отсутствие перекосов их в гнездах, и смазывают их подшипники. [10]

К основным узлам полуавтоматов ( табл. VII.4) относятся: механизм подачи сварочной проволоки, шкаф управления с электроизмерительной и пускорегулирующей аппаратурой, горелка с рукавом для подачи электродной проволоки, а также устройство для защиты зоны дуги, зависящее от вида защиты. Флюс подается по отдельной резиновой трубке либо по рукаву вместе с электродной проволокой. [11]

Сварочная головка 10 выполнена в виде отдельного блока и имеет механизм подачи сварочной проволоки, состоящей из электродвигателя постоянного тока напряжением 24 В, редуктора, сменных шестерен и двух пар подающих роликов. Головка крепится на главной шестерне. Сварочная проволока в двух кассетах / / крепится на кронштейнах сварочной головки. Копирное устройство 8 служит для поддержания постоянного вылета электрода 9 в процессе сварки. [12]

Сварочная часть ПР включает: сварочный выпрямитель; сварочную горелку; кронштейны крепления; механизм подачи сварочной проволоки; датчик касания заготовки для сварки; устройство управлением датчика касания; необходимое количество кабелей; баллон с инертным газом, редуктор с расходомером и подогревателем газа; шланги и рукава. [14]

Автомат А-1208 С подвешивают в цехе или мастерских на тросе, подсоединяют к источникам питания, после чего проверяют работу вращателя, механизма подачи сварочной проволоки и других узлов. [15]

Страницы: 1 2

www.ngpedia.ru

Механизм - подача - проволока

Механизм - подача - проволока

Cтраница 2

Механизм подачи проволоки сконструирован на базе элементов аппарата АДШ-500. Он смонтирован на суппорте станка на специальной шаровой опоре, которая позволяет устанавливать его относительно плазмотрона в любых положениях. [16]

Механизм подачи проволоки работает от гибкого вала. Регулирование скорости подачи проволоки осуществляется большей частью при помощи бесступенчатой передачи, связанной с двигателем посредством муфты. [17]

Механизм подачи проволок и закрепляют на одном из звеньев робота или на источнике питания, сварочную головку располагают непосредственно на руке робота. С целью предотвращения поломки или травм в случае ее соприкосновения с изделием или человеком крепление к руке робота осуществляют не жестко, а через предохранительное электромеханическое устройство. Это устройство состоит из связанных пружинами кольцевых фланцев ( рис. 4.21, а, б), между которыми находится микровыключатель. [19]

Механизм подачи проволоки с приводом предназначен для подачи проволоки к месту сварки. Отрывается проволока при реверсе электродвигателя. [20]

Механизм подачи проволоки состоит из редуктора с одной червячной и двумя цилиндрическими парами постоянно установленных шестерен и с одной парой сменных шестерен, при помощи которых производится грубая регулировка скорости подачи электродной проволоки. Точная регулировка выполняется при помощи небольшого реостата, включенного в цепь электродвигателя. [21]

Приводом механизма подачи проволоки во всех аппаратах служит воздушно - ротационный двигатель, снабженный центро-бежно-фрикционным регулятором числа оборотов. [22]

Редукторы механизма подачи проволоки и ходовой тележки сварочного трактора приводятся в движение общим электродвигателем переменного тока. Наличие одного электродвигателя является характерной особенностью автоматов данного типа. [24]

Привод механизма подачи проволоки осуществляется от встроенного электродвигателя с центробежным регулятором через коробку передач. [25]

В механизме подачи проволоки находятся редуктор с червячной и цилиндрическими передачами и ролики. Тяговое усилие роликов регулируется соответствующими пружинами. [27]

Сварочная горелка, механизм подачи проволоки с бобиной, флюсовая аппаратура, пульт управления и электрические устройства для поддержания стабильного горения дуги вместе составляют сварочный автомат. Если он устанавливается на подвижной или неподвижной части сварочной установки, то его называют сварочной головкой. [28]

У переносных полуавтоматов легкие механизмы подачи проволоки; масса сварочной проволоки, намотанной на кассету, небольшая. Механизм подачи проволоки и кассета могут размещаться в портативном ящике. Полуавтоматы этой группы достаточно транспортабельны и маневренны. Большинство выпускаемых промышленностью полуавтоматов типа А-547 У, А-537, ПДПГ-500, А-1114 М, А-1230 М и др. имеют переносные механизмы подачи, которые успешно используют в стационарных и передвижных полуавтоматах. [29]

Во время работы механизма подачи проволоки в зону сварки она может смещаться и проскальзывать в зажимной губке. Суммарное значение смещения и проскальзывания должно быть не более 15 мм. Проверяют работу механизма подачи проволоки на десяти отрезанных выводах, размеры которых измеряют на микроскопе БМИ. Разность по длине наибольшего и наименьшего выводов не должна превышать 0 15 мм. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Механизм подачи сварочной проволоки

ОПИС НИ

ИЗОБРЕТЕН НЯ

Союз Советских

Социалистических

Республик

276282

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства №

Заявлено 25 т 1!.1969 (¹ 1350159 25-27) с присоединением заявки J¹

Приоритет—

Опубликовало 14. к 11.1970. Еиоллетсиь ¹ 23

Дата опубликования описания 19.Х1.1970

Кл. 21h, 30!10

Комитет по репам ивобретеиии и открытий при Совете Министров

СССР

МПК В 23k 9/12

УДК 621.791.75.03 (088.8) .

Авторы изобретения

А. Н. Корниенко и Н. Н. Корниенко

Заявитель Институт электросварки имени Е. О. Патона АН Украинской CCP

МЕХАНИЗМ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ

Изобретение относится к области сварки.

Известен механизм подачи, например, шпилек, содержащий корпус, в котором установлено рычажное зажимное устройство и электромагнатная катушка. Однако электромаг- 5 нитные приводы обеспечивают подачу электродов с длительными перерывами для настройки и могут быть применены для сварки отдельными точками (электрозаклепкамп) для приварки шпилек. 10

Предложенный механизм подачи сварочной проволоки отличается тем, что внутри электромагнитной катушки размещена подпружиненная самозажимная ца нга, закрепленная в верхнем подвижном диске электромагнита, а 15 рычаги зажимного устройства установлены в корпусе шарнирно и смонтированы в нижнем подвижном диске электромагнита с возможностью перемещения в направлении, перпендикулярном направлению подачи проволоки. Такое 20 выполнение механизма позволяет уменьшить его вес и осуществить импульсную подачу проволоки.

На фиг. 1 изображена при нц ипиаль ная конструкция механизма; на фиг. 2 — узел крепле- 25 ния и регулировки зажимных рычагов.

Механизм включает в себя зажимные рычаги 1 в количестве нескольких (например, трех и более) штук, соединенные с диском 2 зажима стержнями 8, перемещающимися в пазах 30 нижнего диска 2; самозаиимную цангу 4, закрепленную на верхнем диске 5 корпуса б„, электромагнит 7, KBTvIIIKH, закрепленный в корпусе б; пружины 8 и 9 и сборочно-направляющую крышку 10.

Для подачи присадочной или электродной проволоки 11 включается питание электромагнита 7. При этом притягиваются диски 2 и 5,. сжимая соответственно пружины 8 и 9, причем рычаги 1, притягиваясь диском 2, поворачиваются вокруг стержней 8 регулировочного узла, перемещаясь в пазах диска 2, и освобождает проволоку 11 от обжима. Одновременно притягивающийся к электромагниту Т диск 5 перемещает цангу 4.

Таким образом, с включением электромагнита подаваемая проволока 11 освобождается от обжима рычагами 1 и перемещается вперед. подающей цангой 4 на расстояние, опредсляемое ходом диска 5.

При выключении питания электромагнита пружины 8 и 9 разжимаются, перемещая соответствующие диски 2 и 5. При этом рычаги 1, перемещаясь на стержне 8 и в пазах диска 2, зажимают проволоку, а цанга 4 скользит по проволоке, переходя в положение, исходно. для подачи.

Предложенный механизм может быть универсальным и применяется для подачи проволоки различных диаметров и из различного

276282

Предмет изобретения т 4. 22

Составитель Г. Тютченнова! едактор Н. Г. Михайлова Техред 3. Н. Тараненко 1 орректор Т. А. Абрамова.ааказ 6245 Тираж 480 Подписное

ЦНИИПИ Комитета по дел ам изобретенгий и открытий при Совете Министров СССР, Москва, К-35, Раушская наб., д. 4/5.

Областная типограбрия Костромского управления по печати материала, для чего необходимо сменить подающую цангу па соответствующий диаметр и подстроить узлы регулировки зажнмных рычагов (см. фиг. 2). Стержни 8 рычага 1 находятся в пазах корпуса б и поджимаются пружиной 12. Вращая винты 18, перемещают стержни 8, регулируя усилие обжима проволоки заданного диаметра.

Предлагаемый механизм может быть выполнен компактным, имеет малый вес. В зависимости от частоты цикла включения электромагнгтта и длины хода падающей цанги и пружин скорость подачи проволоки можно регулировать в больших пределах. Механизм может применяться как при точечной дуговой сварке, так и при сва рке непрерывных швов. .Рычаги обжима могут использоваться в каче.стве токоподводящих элементов.

Механизм подачи сварочной проволоки, содержащий корпус, в котором установлено ры5 чажное зажимное устройство и электромагнитная катушка, отличающийся тем, что, с целью уменьшения веса механизма и осуществления импульсной подачи проволоки с регулируемой частотой, внутри электромагнитной катушки

Ip размещена подпружиненная самозажимная цанга, закрепленная в верхнем подвижном диске электромагнита, а рычаги зажимного устройства установлены в корпусе шарнирно и смонтированы в нижнем подвижном диске

15 электромагнита с возможностью перемещения в направлении, перпендикулярном направлению подачи проволоки,

www.findpatent.ru