Особенности сварки меди и ее сплавов. Сварка полуавтоматом меди

Сварка меди: особенности и технология

Сварка меди и ее сплавов — сложный, но вместе с тем интересный опыт, после которого вы сможете работать с любыми металлами. Дело в том, что медь обладает несколькими свойствами, существенно усложняющими ее сварку. По этой причине существует множество методов соединения деталей из этого металла: точечная сварка меди, сварка меди угольным электродом, газовая сварка меди, дуговая сварка меди, контактная сварка меди и т.д. Также возможна комбинированная сварка, например, сварка меди с нержавейкой, меди с железом и сварка меди со сталью.

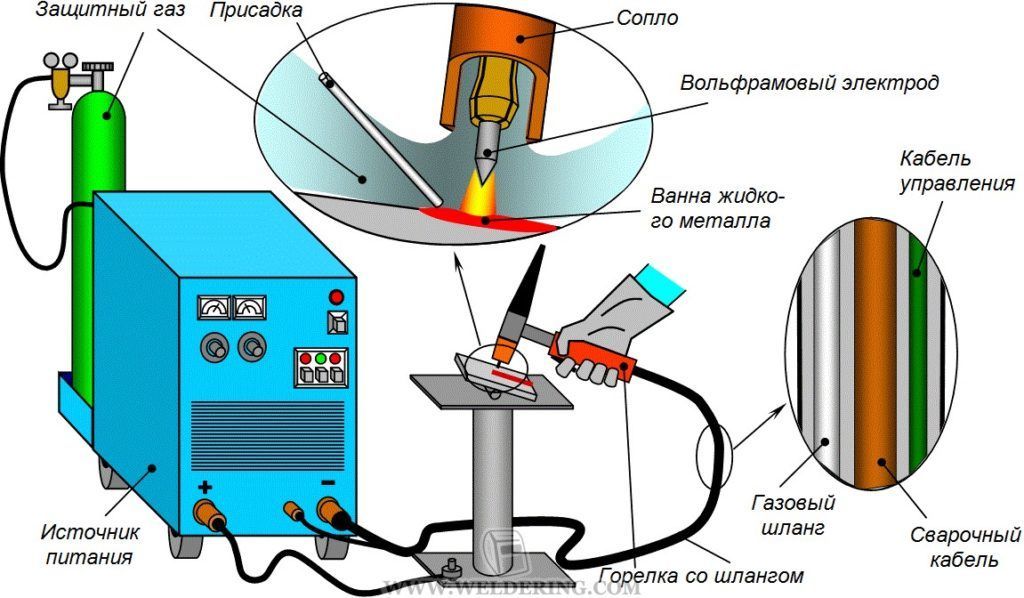

Что касается оборудования, тот вам доступна и сварка меди инвертором, и сварка меди полуавтоматом, и сварка с применением иных термических или механических сварочных приспособлений. В этой статье в нашем фокусе именно сварка меди аргоном с применением полуавтомата, как самый распространенный способ соединения медных, медно-никелевых или иных других сплавов. Мы подробно расскажем, в чем заключается сложность при сварке и поведаем технологию соединения деталей из меди.

Содержание статьи

Особенности сварки меди

Как мы писали выше, существуют некоторые особенности сварки меди и ее сплавов, из-за которых процесс соединения металлов существенно усложняется. Давайте перечислим основные нюансы, на которые нужно обратить внимание.

Во-первых, у меди очень высокая теплопроводность, а это значит, что в работе вам необходимо использовать дугу, способную выдавать большую тепловую мощность, и симметрично выводящую тепло из сварочной зоны. Также из-за этой особенности не получится использовать любые виды швов. Мы рекомендуем применять для сварки медных деталей стыковые соединения.

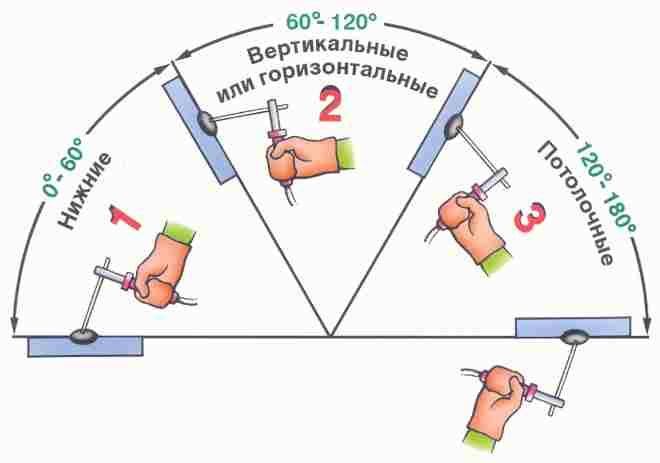

Во-вторых, медь при плавлении начинает быстро стекать, из-за этого крайне сложно сделать потолочные и вертикальные швы, поскольку металл при малейшем перегреве стремительно стекает вниз. Чтобы избежать этой проблемы сварочная ванна должна быть минимального размера, и расплавленный металл должен быстро охлаждаться.

В-третьих, при сварке меди с использованием стыковых швов и в нижнем положении нужно обязательно использовать графитовые, асбестовые подкладки или флюсовые подушки. Это необходимо, чтобы избежать прожогов металла.

В-четвертых, находясь в расплавленном состоянии медь активно поглощает кислород и водород. Это приводит к образованию горячих трещин и в шве образовываются пор. Все это ухудшает качество шва, страдает надежность и эстетическая составляющая. Чтобы этого избежать необходима тщательная защита сварочной зоны. С этой проблемой справляется газ.

В-пятых, медь крайне склонна к окислению, при этом окисная пленка очень тугоплавкая и от нее трудно избавиться. Эта проблема решается применением присадочной проволоки, содержащей в своем составе фосфор, марганец и кремний.

И, наконец, последнее, что вам нужно знать. Медь отличается от других металлов большим коэффициентом линейного расширения. Это значит, что металла легко деформируется, и особенно подвержен образованию горячих трещин. Эту проблему можно решить относительно просто: деталь нужно предварительно прогреть в печи или с помощью горелки до температуры 300 градусов по Цельсию.

Несмотря на все сложности, сварка меди в домашних условиях возможна. Но для начала металл нужно как следует подготовить, об этом мы расскажем далее.

Подготовительные мероприятия

Для сварки или для пайки меди нужно соблюсти еще и правила подготовки металла перед сваркой, чтобы результат вас не разочаровал. В зависимости от рода детали (труба, лист, заготовка и т.д.) ее предварительно разрезают на отдельные части, если это необходимо. Медь можно разрезать с помощью шлифмашинки, трубореза или станка. Также возможна плазменно-дуговая резка. Не используйте болгарку или иные подобные инструменты.

Далее нужно разделать кроки у детали. Делается это механическим методом. Также нужно очистить металл и проволоку от окисной пленки и грязи, деталь должна в буквальном смысле блестеть. Обезжирьте металл. Обработайте кромки вручную с помощью мелкозернистой наждачки. Также для этих целей можно использовать щетку с жесткими металлическими щетинами.

Не используйте слишком жесткую щетку или наждачку с крупным зерном, иначе повредите металл. Также рекомендует выполнить травление присадочной проволоки и детали. Травление выполняется в специальном растворе, который можно приготовить самостоятельно. В качестве основного компонента может выступать азотная, серная или соляная кислота. Кислота смешивается с водой и в раствор помещаются заготовки с проволокой. После травления все нужно промыть в воде и просушить горячим воздухом.

Если деталь имеет толщину более 1 сантиметра, то ее нужно предварительно прогреть в печи или с помощью газовой горелки. Далее детали нужно состыковать друг с другом. Между деталями должен оставаться небольшой зазор, его размер не должен меняться при повторной стыковке. Чтобы точно состыковать детали можно использовать прихватки. Сами прихватки тоже должны быть очищены, чтобы не образовались трещины.

Иногда в процессе сварки используются дополнительные приспособления. Например, графитовые или медные подкладки, а также съемные экраны. Подкладки незаменимы при сварке нижних швов (или увеличивают теплоотвод), а съемные экраны понадобятся при сварке меди на улице (они защитят сварочную зону от ветра).

Настройка режима сварки

Для пайки медных труб и для сварки нужно правильно установить режим. Первое, что вам нужно запомнить — сварка меди осуществляется на постоянном токе и с прямой полярностью. А вот значение сварочного тока меняется. Чтобы узнать, какое значение сварочного тока будет оптимальным, умножьте толщину металла (в миллиметрах) на 100. Вы получите лишь ориентировочное значение тока, более точная настройка станет вам доступна с опытом.

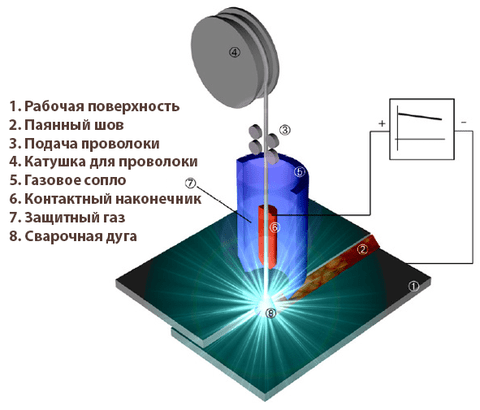

Сварка меди полуавтоматом осуществляется в среде защитного газа. Можно использовать аргон, азот, гелий или смеси из этих газов. Если варите с применением аргона или гелия, то дуга должна быть короткой, до 3 миллиметров. Если варите с азотом, то дуга должна быть 10-12 миллиметров. Существуют отдельные нормы расхода газа. Так, при сварке меди полуавтоматом вы должны расходовать не более 10 литров аргона в минуту, не более 20 литров гелия в минуту и не более 20 литров азота в минуту.

Скорость сварки никак не регламентируется и подбирается индивидуально, исходя из навыков сварщика и типа шва. Если деталь имеет толщину не более 6 миллиметров, то ее можно без проблем варить аргоном без предварительного нагрева. Если деталь толще, то рекомендуем заменить аргон на азот или гелий. Также для сварки меди большей толщины деталь нужно прогреть (температуры от 200 до 300 градусов будет достаточно).

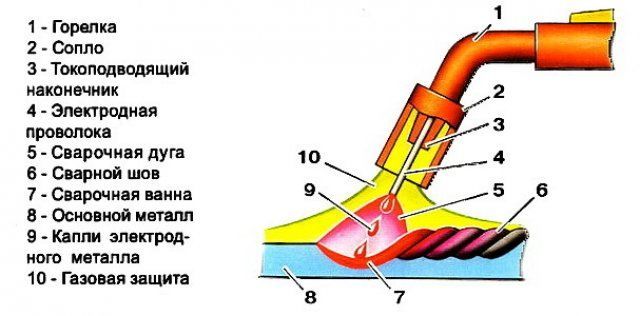

Технология сварки

Сварка меди полуавтоматом должна вестись углом вперед, допускается выпуск электрода не более чем на 7 миллиметров. Электрод может быть графитовым или угольным. Вольфрамовые электроды лучше не использовать при сварке меди, поскольку они слишком быстро расходуются. Дополнительно используется присадочная проволока. Проволока может быть изготовлена из меди, медно-никелевого сплава, бронзы или из специальных сплавов.

Присадочную проволоку нужно подавать с краю сварочной зоны. Это необходимо для того, чтобы расплавленный металл не попадал на электрод. Что касается режима сварки, то тут подойдут наши рекомендации, которые мы писали выше. Ниже таблица с ориентировочными режимами сварки меди в аргоне.

Как видите, технология сварки меди и ее сплава не так уж сложна. Практикуйтесь как можно больше, прежде чем приступить к ответственной работе.

Вместо заключения

В рамках одной небольшой статьи сложно рассказать про все способы сварки меди, поэтому мы рассказали вам про самый эффективный и распространенный. Для большего комфорта приобретите сварочный пост для пайки и сварки меди. Это компактные комплекты оборудования, закрепленные на металлическом каркасе для транспортировки. Сварочные посты продаются в специализированных интернет-магазинах. Делитесь своим опытом в комментариях, он наверняка будет полезен для новичков. Желаем удачи в работе!

[Всего голосов: 1 Средний: 5/5]svarkaed.ru

Особенности сварки меди и ее сплавов

Введение

Медь активно применяется в промышленности, ювелирном деле и строительстве техники. Этот желтовато-красноватый металл знает каждый школьник и любой взрослый человек. Состыковка и пайка меди – это процессы, с которыми непременно сталкивается любой сварщик-профессионал или любитель.

Оригинальные ювелирные изделия делают из меди

Свариваемость меди

Сварка меди – это достаточно сложный процесс, требующий от человека хорошего понимания ее химической чистоты и свойств. Небольшое содержание фосфора, серы или свинца увеличивает качество сваривания металла. Сварочные особенности:

Специальный паяльник для медных изделий

- Медь склонна к окислению. В момент термической обработки на поверхности металла образовываются тугоплавкие окисления с последующим образованием трещин;

- Большая осадка при охлаждении;

- В разогретом состоянии металл хорошо поглощает газы (водород и кислород) из воздуха. Превышение концентрации сторонних газов увеличивает сложность сваривания. Процесс поглощения сторонних газов можно посмотреть на видео;

- Неоднородная структура приводит к образованию зернистости в процессе термической обработки;

- Из-за хорошей проводимости электричества медь требует специальных инструментов, способных развивать высокую мощность;

- Высокая температура плавления и текучесть сильно ограничивает возможности драгоценного металла к свариванию. Этот процесс можно проводить только на горизонтальной поверхности;

Для качественного процесса сварки медь необходимо подготовить и вооружиться специальным инструментом.

Доступные способы

Чтобы вы могли смотреть видео на телевизоре или компьютере во время изготовления сварных конструкций используют разные способы – дуговую ручную, сварку инвертором или вольфрамовыми электродами.

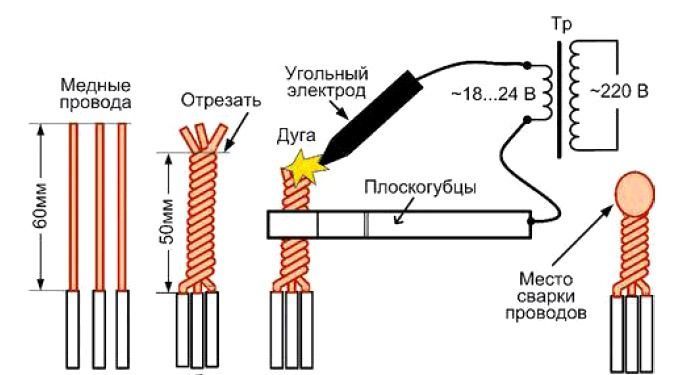

Сварка меди угольным электродом

Подготовка материала требует тщательной очистки. При помощи ацетона, ветоши и других растворителей удаляются все загрязнения, которые могут стать поставщиками вредных примесей – свинца и серы. Сварка меди не переносит присутствия жидкостей, жиров или масла.

После очищения с поверхности заготовки необходимо убрать окисленную пленку при помощи металлической щетки или сетки из нержавейки.

Инвертор для сварки меди

Для более тщательной обработки еще пользуются абразивным инструментом, с помощью которого добиваются идеальной полировки детали до блеска. Помните, что очистка детали является важным этапом, от которого зависит качество проделанного труда.

Детали с толстыми стенками (от 5 мм и больше) требуют дополнительно подогрева до 300-700 градусов, в этом заключается успешность процедуры сваривания меди. Особенно не рекомендуется пропускать этот пункт для массивных деталей. Чем больше размер заготовки, тем сильнее она нуждается в предварительном нагреве.

- Сварка металлическими покрытыми электродами

Графитовый электрод для сварки медных жил

При помощи таких электродов медь с толщиной стенок более 2 мм варят под углом в 60 градусов. Тоненький металл (от 3 до 5 мм) сваривается без разделки кромок – дополнительных надрезов на заготовке при помощи состыковки. Все работы проводятся только при помощи постоянного тока.

Для сварки медного изделия с толщиной стенок в 2 мм требуется электрод диаметром 2-3 мм и сила тока в 100 А. Элемент со стенками 8-10 мм нуждается в электроде 6-7 мм и постоянном токе в 400 А. К концу возни с толстой заготовкой необходимо уменьшить силу тока, чтобы предотвратить прожоги или прогорание поверхности.

- Сварка вольфрамовым электродом.

Время и практика показали, что этот метод является оптимальным. Швы, сделанные при помощи вольфрамовых электродов, отличаются аккуратностью и прочностью. Сварочные работы можно проводить в домашних условиях переменного тока. Так же, как и в первом способе, сила тока регулируется в зависимости от толщины медного изделия и диаметра электрода.

Схема процесса сварки ТИГ

Сварка меди аргоном, гелием и азотом практикуется для повышения качества сварочных швов. Стоит отметить, что технологические свойства газов отличаются, поэтому во время работы необходимо учитывать то, что азот требует меньшей силы тока. Во время работы с азотом на поверхности меди возникает парообразование, незначительно уменьшающее качество резки. Что же касается других качеств азота, то для сварки меди требуется почти в 2 раза больше газа. Именно по этой причине аргон чаще используется в сварочных работах с медными изделиями.

Схема аргоновой сварки

Аргоновая состыковка требует особых условий. Например, с медью нельзя работать непостоянным током. Для сварочного процесса требуется доступ к постоянному тому. Именно по этой причине аргоновая состыковка получила свое распространение только на промышленных объектах. В домашних условиях этот метод не практикуется.

Перед свариванием заготовку необходимо нагреть на угольной пластинке инвертором. Профессионалы не рекомендуют зажигать дугу прямо на изделии, чтобы не загрязнить электрод. Аргоновое сваривание доступно только в потолочном или вертикальном положении.

- Сварка полуавтоматом

Сварка меди возможна и в полуавтоматическом режиме. Для обеспечения лучшего качества рекомендуется использовать гелий, аргон или азот в качестве защиты поверхности металла от водорода и кислорода. Технология сварки полуавтоматом ничем не отличается от сваривания стали. Как и в первых случаях при сварке полуавтоматом медную заготовку с толстыми стенками необходимо качественно прогреть до 300-500 градусов. Электрод располагается к шву под углом 80 градусов.

Сварка металлов полуавтоматом

Полуавтоматический метод сваривания требует пользования флюсом, который наносится на кромки присадочной проволоки. Время от времени электрод необходимо вставлять во флюс и продолжать сварочные работы. О том, как правильно использовать флюс можете посмотреть на видео или почитать в книгах. Такая технология поможет увеличить качество скрепления и уменьшит количество окислительных операций на поверхности заготовки.

В состав флюсов входит прокаленная бура вместе с добавками металлического магния и кремниевой кислоты. Использование флюсов вносит определенные трудности в сварочный процесс, а именно – высокий темп работы с металлической поверхностью. Кроме этого, движение руки должно быть непрерывным в одном направлении.

Аргоновая сварка меди

Свариваемость меди и ее сплавов

Медные сплавы типа бронзы и латуни в целом свариваются нормально. Стоит отметить, что латунь теряет значительную часть цинка из-за окислительных процессов и испарений.

Электрошлаковая сварка и ее применение

Для работы со сплавами часто используют инертные газы (аргон и гелий) вместе с присадочными проволоками, которые совпадают с химическим составом заготовки.

Для особо толстых сплавов применяют электрошлаковую сварку. Данный метод применяется для деталей, толщина стенок которых превышает 30 мм. Сварка меди и ее сплавов требует специальных пластинчатых электродов, с внешним видом которых можно ознакомиться на видео в интернете. Особенность электрошлакового способа состоит в том, что температура плавления флюса должна быть ниже плавления меди.

Такая технология позволяет добиться качественного и ровного шва при сварочных работах. Кроме этого, низкая температура плавления флюса не приводит к образованию шлаковой корки. Второй особенностью электрошлаковой сварки являются повышенные сварочные токи и высокая скорость подачи электрода (до 15 км/час).

Альтернативные методы

Медь является металлом с высоким показателем пластичности, поэтому небольшие медные проводки хорошо свариваются термокомпрессионной сваркой. Для изделий с большим сечением рекомендуется применять диффузную сварку в условиях вакуума. В таких условиях медь может свариваться практически с любыми металлическими и даже неметаллическими материалами.

Холодная сварка хорошо скрепляет недвижимые детали

Холодную сварку можно применять в домашних условиях для грубого сваривания медных деталей. Сварка меди холодным способом способна обеспечить удовлетворительное электрическое сопротивление соединений. Для более качественной сварки медных деталей необходимо пользоваться энергетическими установками.

Заключение

Сваривание меди – это технологически сложный процесс, требующий от человека хорошего понимания физико-химических особенностей меди и умения пользоваться специальными инструментами.

Видео: Сварка меди полуавтоматом

ecology-of.ru

Технология сварки меди | Сварка и сварщик

Температура плавления меди 1883°С

Марка | Свариваемость | Технологические особенности сварки |

Медь катодная | Присадок БрКМц 3-1 МНЖКТ-5-1-0,2-0,2 БрОЦ 4-3, БрХ 0,7 При толщине более 8-10 мм необходим предварительный подогрев до 200-300°С | |

М00к, М0к, М1к | Хорошая | |

Медь раскисленная | ||

М1р, М2р, М3р | Хорошая | |

Медь рафинированная | ||

М2, М3 | Хорошая | |

Бронзы оловянные литейные | Присадок той же марки, что и основной металл При толщине более 10-15 мм необходим предварительный подогрев до 500-600°С | |

Бр03Ц12С5 Бр05Ц5С5, Бр08Ц4 Бр010Ф1, Бр010Ц2 | Удовлетворительная | |

Бр03Ц7С5Н1Бр04Ц7С5Бр010С10 | Плохая | |

Бронзы безоловянистые литейные | ||

БрА9Ж3Л | Хорошая | |

БрА9Мц2ЛБрА10Ж3Мц2БрАПЖ6Н6БрА7Мц15ЖЗН2ц2 | Удовлетворительная | |

Бронзы деформируемые | ||

Бр0ф7-0,2, БрХ1 БрКМцЗ-1, БрБ2 | Хорошая | |

БрАМц9-2 БрАЖ9-4, БрСр1 | Удовлетворительная | |

БрА5, БрА7 | Плохая | |

Латуни деформируемые | Присадок БрОЦ4-3 БрКМц 3-1, ЛК62-0,5 ЛК80-3, ЛМц 59-0,2 При толщине более 12 мм необходим предварительный подогрев до 300-350°С | |

Л96, ЛА77-2, ЛК80-2 | Хорошая | |

ЛМцС58-2, ЛС3 Л062-1 | Удовлетворительная | |

ЛС59, ЛС60-1 | Плохая | |

Трудности при сварке

Высокая теплопроводность меди (в 6 раз выше, чем у железа) требует применять сварочную дугу с увеличенной тепловой мощностью и симметричным отводом тепла из зоны сварки. Рекомендуемые типы сварных соединений - стыковые и схожие с ними по характеру теплоотвода.

Большая жидкотекучесть меди (в 2-2,5 раза выше ,чем устали) осложняет сварку вертикальных и потолочных швов. Она возможна лишь при минимальных размерах сварочной ванны и коротком времени пребывания металла в жидком состоянии. При сварке стыковых соединений в нижнем положении с гарантированным проплавлением во избежание прожогов необходимо применять подкладки из графита, сухого асбеста, флюсовых подушек и т.н.

Активная способность поглощать при расплавлении газы (кислород и водород), приводящая к пористости шва и горячим трещинам, требует надежной защиты металла шва и сварочных материалов от загрязнений вредными примесями.

Из-за склонности меди к окислению с образованием тугоплавких окислов необходимо применять присадочный материал с раскисли гелями, главные из которых фосфор, кремний и марганец.

Большой коэффициент линейного расширения меди (в 1,5 раза выше, чем у стали) влечет за собой значительные деформации и напряжения, образование горячих трещин. Устранить их можно за счет предварительного подогрева конструкций: из меди до 250-300°С, из бронзы до 500-600°С

Подготовка к сварке

Медь или ее сплавы разрезают на мерные заготовки шлифовальной машиной, труборезами, на токарных и фрезерных станках, а также плазменно-дуговой резкой. Кромки под сварку подготавливают механическими способами. Свариваемые детали и присадочную проволоку очищают от окислов и загрязнений до металлического блеска и обезжиривают. Кромки обрабатывают мелкой наждачной бумагой, металлическими щетками и т.д. Использовать абразивы с крупным зерном не рекомендуется. Возможно травление кромок и проволоки в растворе кислот:

75 см3 на 1 л воды азотной;

100 см3 на 1 л воды серной;

1 см3 на 1 л воды соляной

с последующей промывкой в воде и щелочи и сушкой горячим воздухом. Конструкции с толщиной стенки 10-15 мм предварительно подогревают газовым пламенем, рассредоточенной дугой и другими способами. Сборку стыков деталей под сварку ведут либо в приспособлениях, либо с помощью прихваток. Зазор между стыкуемыми заготовками соблюдают одинаковым на всем протяжении. Прихватки должны быть минимального сечения, чтобы в процессе сварки их можно было переплавить. Поверхность прихваток необходимо очистить и убедиться в отсутствии поверхностных горячих трещин.

Если сварка ведется в нижнем положении, то для улучшения теплоотвода используют специальные приспособления из графита или меди

При сварке на открьтом воздухе стык обустраивают съемными экранами

1 - поток газа; 2 - шов; 3 - экран.

Выбор параметров режима

Сварку ведут на постоянном гоке прямой полярности. Сварочный ток (А) ориентировочно определяют по формуле:

Iсв=100×S,

где S - толщина металла, мм

Защитными газами могут быть аргон, гелий, азот и их смеси. Длина дуги в аргоне и гелии должна быть не более 3 мм. В азоте ее увеличивают до 12 мм. Поэтому возрастают напряжение на дуге и ее мощность (в 3-4 раза) но сравнению со сваркой в аргоне. В гелии же мощность дуги по сравнению со сваркой в аргоне повышается вдвое.

Расход защитного газа:

- аргон - 8-10 л/мин

- гелий -10-20 л/мин

- азот - 15-20 л/мин

Скорость сварки выбирают из условий формирования шва с нужной геометрией. Конструкции толщиной 4-6 мм сваривают без предварительного подогрева в аргоне, а до 6-8 мм - в гелии и азоте. Для сварки металла большей толщины требуется предварительный подогрев от 200 до 300°С.

Техника сварки

Сварку в аргоне ведуг "углом вперед" при выпуске электрода 5-7мм. В качестве присадочной проволоки используют:

- раскисленную медь

- медно-никелевый сплав МНЖКТ-5-1-0,2-0,2

- бронзы БрКМц 3-1, Бр ОЦ 4-3

- специальные сплавы с эффективными раскислителями.

Для повышения стойкости металла шва против горячих трещин применяют сварочные проволоки:

- БрАЖНМн 8,5-4-5-1,5

- БрМц АЖН 12-8-3-3

- М Мц 40

Чтобы расплавленный металл не попал на конец W-электрода, присадочную проволоку вводят не в столб дуги, а подают к краю сварочной ванны и несколько сбоку

ОРИЕНТИРОВОЧНЫЕ РЕЖИМЫ СВАРКИ МЕДИ В АРГОНЕ

Вид разделки кромок | Толщина металла, мм | Сварочный ток, А | Диаметр электрода, мм | Диаметр присадка, мм | Расход аргона, л/мин | Число проходов без подварочного шва |

| 1,2 1,5 2,5 3 | 120-130 140-150 220-230 230-240 | 2,5-3 2,5-3 3,5-4 3,5-4 | 1,6 2 3 3 | 7-8 7-8 8-9 8-9 | 1 |

| 10 | 1-й проход 200-350 2-й проход 200-350 3-й проход 200-400 Подварочный шов 250-350 | 4-4,5 | 3 5 6 3 | 7-8 7 7 7 | 3 |

12 | 1-й проход 250-350 2-й проход 250-400 3-й проход 300-450 4-й проход 300-450 Подварочный шов 250-350 | 3 5 6 6 3 | 8-10 | 4 | ||

| 20 | 1 и 2-й проходы 250-400 3 и 4-й проходы 250-450 5 и 6-й проходы 300-550 Подварочный шов 250-350 | 5-5,5 | 3 5 6 3 | 10-12 | 6 |

25 | 1 и 2-й проходы 250-400 3 и 4-й проходы 300-450 5 и 6-й проходы 300-550 7 и 8-й проходы 350-600 Подварочный шов 250-350 | 3 5 6 6 3 | 12-14 | 8 |

Сварка в азоте, который по отношению к меди является инертным газом, ведется угольным или графитовым стержнем. Использовать W-электроды нецелесообразно, так как их расход в азоте слишком велик. Азотнодуговую сварку угольным электродом ведут на постоянном токе прямой полярности при напряжении дуги 22-30 В. При токе 150-500 А диаметр электрода должен быть 6-8 мм. Расход азота - 3-10 л/мин

weldering.com

Как сварить медь с медью: основные способы варки

Медь и ее сплавы (латунь, бронза и т.п.) широко применяются в различных сферах промышленности (особенно в электротехнике и при изготовлении труб) в качестве конструкционных материалов.

Медь широко используется в промышленности ввиду того, что она хороший проводник тепла и тока.

Медь хорошо проводит электрический ток и тепло, прекрасно сопротивляется коррозии, обладает высокой пластичностью и эстетичностью. Каждый, кому часто приходится работать с металлами, должен знать, как варить медь.

Особенности сварки меди

Процесс работы с медными изделиями во многом зависит от наличия в ее составе различных примесей (свинца, серы и т.п.). Чем меньший процент таких примесей будет содержаться в металле, тем лучше он будет свариваться. При работе с медью необходимо учитывать следующие ее особенности:

Характеристики меди.

- Повышенная окисляемость. При термической обработке данного металла с кислородом в околосварной зоне возникают трещины и хрупкие зоны.

- Поглощение газов в расплавленном состоянии меди приводит к образованию некачественного шва. Например, водород, соединяясь с кислородом при кристаллизации металла, образует водяной пар, вследствие чего в зоне термической обработки возникают трещины и поры, уменьшающие надежность шва.

- Большая теплопроводность. Это свойство меди приводит к тому, что ее сварку необходимо осуществлять с применением источника нагрева повышенной мощности и с большой концентрацией тепловой энергии в области сварного шва. Из-за быстрого ухода тепла снижается качество формирования шва и увеличивается возможность образования в нем наплывов, подрезов и т.п.

- Большой коэффициент линейного расширения вызывает значительную усадку металла при затвердевании, вследствие чего могут образоваться горячие трещины.

- При возрастании температуры выше 190°C уменьшается прочность и пластичность меди. В других же металлах при повышении температуры снижение прочности происходит с одновременным увеличением пластичности. При температурах от 240 до 540°C пластичность меди достигает наименьшего показателя, в результате чего на ее поверхности могут образовываться трещины.

- Большая жидкотекучесть делает невозможным осуществить качественную одностороннюю сварку на весу. Для этого нужно дополнительно использовать прокладки с обратной стороны.

Вернуться к оглавлению

Влияние примесей на свариваемость меди

Марки меди.

Примеси, находящиеся в меди, оказывают на ее свариваемость и эксплуатационные характеристики различное влияние. Некоторые вещества способны облегчить процесс сварки и повысить качество сварного шва, а некоторые — снизить. Для производства различных изделий из меди наиболее популярной является листовая медь марок М1, М2, М3, которые в определенном количестве содержат серу, свинец, кислород и т.п.

Наибольшее отрицательное влияние на процесс сварки оказывает О2: чем его больше, тем труднее будет добиться качественного шва. В медных листах М2 и М3 допускается концентрация О2 не более 0,1%.

Небольшая концентрация свинца при нормальной температуре не оказывает негативного влияния на характеристики металла. При увеличении температуры наличие свинца в том же количестве вызывает красноломкость.

Висмут (Bi) в твердом металле практически не растворяется. Он обтягивает зерна меди хрупкой оболочкой, вследствие чего сварочный шов становится хрупким как в горячем, так и в холодном состоянии. Поэтому содержание висмута должно быть не более 0,003%.

Самой вредной примесью после кислорода является сера, потому что она образует сульфид, который, находясь на границах зерен, значительно уменьшает эксплуатационные характеристики меди и делает ее красноломкой. При термической обработке меди с большой концентрацией серы она вступает в химическую реакцию, что приводит к появлению серного газа, который при остывании делает шов пористым.

Фосфор считается одним из наилучших раскислителей. Его содержание в медной заготовке не только не снижает прочностные характеристики шва, но и улучшает их. При этом его содержание не должно превышать 0,1%, потому что в противном случае медь становится хрупкой. Это следует учитывать при выборе присадочного материала. Фосфор также уменьшает свойство меди поглощать газы и увеличивает ее жидкотекучесть, а это может повысить скорость свариваемых работ.

Вернуться к оглавлению

Основные способы сварки меди

Основные способы сварки меди.

Сварить медь можно различными способами, самыми популярными из которых являются:

- газовая сварка;

- автоматическая под флюсом;

- аргонодуговая;

- ручная сварка.

Какой бы способ ни был выбран, перед началом работ необходимо правильно подготовить свариваемые поверхности. Перед тем как сварить медь, бронзу, латунь и другие сплавы, необходимо свариваемые кромки и присадочную проволоку очистить от загрязнений и окислений до металлического блеска, а затем обезжирить. Кромки зачищаются с помощью щеток по металлу или наждачной бумагой. При этом применять крупнозерновую наждачку не рекомендуется.

Травление кромок и проволоки можно проводить в растворе кислот:

- серной — 100 см3 на 1 л воды;

- азотной — 75 см3 на 1 л воды;

- соляной — 1 см3 на 1 л воды.

После процедуры травления заготовки промываются в воде и щелочи с последующей их сушкой горячим воздухом. Если толщина заготовки будет больше 1 см, то ее предварительно следует прогреть газовым пламенем, дугой или другим способом. Соединение стыков под сварку осуществляют с помощью прихваток. Зазор между стыкуемыми элементами должен быть одинаковым на всем участке.

Вернуться к оглавлению

Газовая сварка медных изделий

Схема газовой сварки меди.

С помощь сварки меди газовой сваркой и при соблюдении технологии выполнения работ можно получить качественный шов с хорошими эксплуатационными характеристиками. При этом максимальная прочность места соединения будет составлять около 22 кгс/мм2.

В связи с тем, что медь обладает большой теплопроводностью, для ее сварки необходимо использовать следующий расход газа:

- 150 л/ч при толщине изделия не более 10 мм;

- 200 л/ч при толщине более 10 мм.

Чтобы снизить процесс образования закиси меди и уберечь изделие от возникновения горячих трещин, сварку следует проводить как можно быстрее и без перерывов. В качестве присадки применяется проволока из электротехнической меди или меди с содержанием кремния (не более 0,3%) и фосфора (не более 0,2%). Диаметр проволоки должен равняться около 0,6 толщины свариваемых листов. При этом максимально допустимый диаметр — 8 мм.

При осуществлении сварки распределять тепло необходимо так, чтобы присадочный материал плавился чуть раньше заготовки.

Для раскисления металла и очищения его от шлака применяются флюсы, которые вносятся в сварочную ванную. Ими также обрабатываются концы проволоки и кромки свариваемых пластин с обеих сторон. Для измельчения зерен наплавленного металла и увеличения прочности шва после окончания работ его проковывают. Если толщина заготовки равна не более 5 мм, проковку осуществляют в холодном состоянии, а при толщине более 5 мм — при температуре около 250°C. После проковки швы отжигают при температуре 520-540°C с быстрым охлаждением водой.

Вернуться к оглавлению

Автоматическая сварка под флюсом

Схема автоматической сварки под флюсом.

Данный метод сварки производится обычным сварочным автоматом на постоянном токе обратной полярности. Если используется керамический флюс, то работать можно и на переменном токе. Чтобы сварить медь толщиной не более 1 см, можно применять обычные флюсы. Если же толщина является больше 1 см, то нужно использовать флюсы сухой грануляции.

В большинстве случаев всю работу осуществляют за 1 проход, применяя проволоку из технической меди. Если шов не должен иметь высокие теплофизические показатели, то для увеличения его прочности соединение бронзы и меди осуществляют бронзовыми электродами. Для того чтобы расплавленный металл не растекался и при этом формировался шов на обратной стороне заготовки, используются флюсовые подушки и графитовые подкладки.

Сварка латуни осуществляется под небольшим напряжением, потому что со снижением силы дуги уменьшатся вероятность испарения цинка. Сварку бронзы производят постоянным током обратной полярности. Высоту флюса ограничивают или используют флюс крупной грануляции (до 3 мм).

Вернуться к оглавлению

Аргонодуговая сварка меди

Принципиальная схема аргонодуговой сварки.

Аргонодуговая сварка широко используется для изготовления медных конструкций различной сложности. Для получения надежного соединения в качестве защитного газа применяется аргон высшего сорта или его смесь с гелием. В быту такая сварка производится вольфрамовыми электродами. В роли присадки обычно выступает проволока, закладываемая встык.

Аргонодуговая сварка вольфрамовым электродом осуществляется при постоянном токе обратной полярности. Электрод должен быть сориентирован строго в полости стыка. Если заготовка имеет толщину более 5 мм, то ее предварительно разогревают до 320-420°C. Медь меньшей толщины можно варить без предварительного подогрева. Некоторые режимы аргонодуговой сварки приведены в таблице.

| Толщина заготовки, мм | Диаметр электрода, мм | Сварочный ток, А | Напряжение дуги, В | Расход газа, л/мин |

| 1,0 | 0,8-1,2 | 80-110 | 18-20 | 7-9 |

| 2-3 | 0,8-1,6 | 140-210 | 19-23 | 8-10 |

| 5-6 | 1,0-1,6 | 250-320 | 23-26 | 10-12 |

| 8,0 | 2,0-3,0 | 350-550 | 32-37 | 14-18 |

Вернуться к оглавлению

Ручная сварка изделий из меди

Схема ручной сварки.

Данный процесс выполняется на постоянном токе обратной полярности. Заготовки толщиной не более 4 мм можно сваривать без разделки кромок, до 1 см — с разделкой с одной стороны. При большей толщине специалисты рекомендуют использовать Х-образную разделку.

Для сварки бронзы и латуни используются электроды марок ММ3-2, ЦБ-1, МН-4 и др. Большую популярность имеют электроды с покрытием «Комсомолец-100». Теплопроводность шва при сварке покрытыми электродами значительно уменьшается. При использовании такой проволоки в шов проникает часть легирующих компонентов, что уменьшает его электропроводность в несколько раз.

Ручная дуговая сварка латуни используется довольно редко. Это обусловлено интенсивным испарением в процессе работ цинка. При сварке латуни заготовку предварительно подогревают. Сварку бронзы покрытыми электродами производят постоянным током обратной полярности как с подогревом, так и без него. При этом используются токи от 160 до 280 А.

moiinstrumenty.ru

Пайка сварочным полуавтоматом, MIG-пайка, MIG-brazing - особенности метода доступным языком

Работники авторемонтных мастерских, монтажники и другие специалисты по сварочным работам сегодня активно обращаются к пайке сварочным полуавтоматом. За подобным методом будущее, технология во многом сравнима со сваркой MIG/MAG. И отличается, в основном, применяемой присадочной проволокой сплошного сечения, а также тем, что при пайке MIG не происходит расплавления основного материала. Подробнее о положительных моментах метода, его нюансах и сферах его применения предлагаем узнать из нашей статьи.

Содержание

Что такое пайка полуавтоматом

Пайка методом MIG в инертном газе, или MIG-пайка в защитном газе, как он иногда называется в соответствии с имеющимися международными стандартами, представляет собой процесс пайки твёрдым припоем в виде медной проволоки. Электрическая дуга устанавливается между постоянно плавящимся припоем из проволоки и свариваемым металлом. Подаваемый газ защищает дугу и расплавленный припой от воздействия окружающего воздуха, а именно кислорода, который имеется в воздухе и который стремительно окисляет расплавленный металл и в разы снижает качество сварки.

Особенности пайки полуавтоматом

Пайка полуавтоматом высокотехнологичный процесс, имеющий свои особенности.

- Осуществляя пайку методом MIG/MAG, в качестве электрода нужно использовать специальную сварочную проволоку из бронзы, включающую алюминий или кремний. К примеру, CuSi3, или более качественный аналог ESAB OK Autrod 19.12, 19.30, 19.40. Проволока на основе бронзы или меди достаточно дорогостоящая, и разница в цене между европейского производства или к примеру, китайского не будет существенной. Если MAG сварка (в атмосфере активного газа) характеризуется обилием брызг, наличием пористости, нестабильной дугой и сильным парообразованием, то в процессе MIG пайки, напротив, основной металл не плавится, поэтому цинк испаряется в гораздо меньшей степени. Так происходит за счет того, что температура плавления бронзовой проволоки намного меньше, чем у стали, и поэтому свариваемые детали не расплавляются. Из-за низкого тепловложения снижается риск деформации, даже на очень тонких листах от 0,3 миллиметров толщиной. То есть процесс, фактически являясь пайкой, обеспечивает скорость работы и прочность соединений как при сварке.

- В связи с тем, что при пайке полуавтоматом тонкий металл не проплавляется, можно спаять листы стали с покрытием (фосфатированным, гальванизированным, алюминизированным) и без покрытия, листы из двухслойной стали и из нержавейки.

- Получившийся шов является крепким, Такое паяное соединение имеет более высокую механическую прочность, если сравнивать со швом, образованным в процессе MAG сварки. Степень термической деформации деталей в ходе паяного процесса существенно ниже, чем при сварке, поэтому на готовом изделии меньше заметно коробление. Шов практически не подвержен коррозии, так как цинковый слой оказывается целым даже в месте сварного шва. Еще одним достоинством такой технологии является хорошая способность по перекрытию зазора.

- Паять рекомендуется в «точечном», импульсном режиме или методом «углом назад», при котором сварщик ведет электрод слева направо. В обоих случаях необходимо соблюдать «короткую» дугу.

В чем принцип метода пайки полуавтоматом и разница от MIG сварки?

Основной принцип пайки-сварки МИГ-МАГ заключается в том, что металлическая проволока в ходе процесса подается посредством сварочной горелки и расплавляется под воздействием электрической дуги. Если говорить о разнице технологий сварки и пайки, то в первом случае разрушенное цинковое покрытие образует шлак с расплавленным металлом шва, а также различные раковины и поры. Это говорит о пониженном качестве шва и отсутствии цинкового покрытия в месте сварки. Приходится отправлять детали на гальваническую операцию повторно с целью восстановления антикоррозионного покрытия. Открытие метода МИГ-пайки позволило избежать таких проблем.

Основной принцип пайки-сварки МИГ-МАГ заключается в том, что металлическая проволока в ходе процесса подается посредством сварочной горелки и расплавляется под воздействием электрической дуги. Если говорить о разнице технологий сварки и пайки, то в первом случае разрушенное цинковое покрытие образует шлак с расплавленным металлом шва, а также различные раковины и поры. Это говорит о пониженном качестве шва и отсутствии цинкового покрытия в месте сварки. Приходится отправлять детали на гальваническую операцию повторно с целью восстановления антикоррозионного покрытия. Открытие метода МИГ-пайки позволило избежать таких проблем.

Метод MIG-пайки отличается от метода полуавтоматической-сварки в среде защитных газов еще и видом применяемой проволоки. Для MIG –braizing используют медную проволоку CuSi3. Из-за небольшой температуры плавления, как говорилось выше, основной металл не плавится. Цинковое покрытие в итоге образует на ее поверхности химическое соединение, защищающее сварочный шов от коррозийных процессов.

Настраиваемся на работу

Прежде, чем начать работу, важно корректно настроить сварочный полуавтомат:

- Определите силу сварочного тока в зависимости от толщины свариваемого металла. В инструкции к агрегату представлена таблица соответствия этих величин. В случае недостатка сварочного тока полуавтомат сваривает не достаточно хорошо.

- По имеющейся инструкции определите требуемую скорость подачи сварочной проволоки. Этот показатель возможно отрегулировать, воспользовавшись сменными шестернями в агрегате. Он напрямую будет влиять на скорость наложения свариваемого шва. Сегодня в продаже представлены модели, оснащенные специальными коробками скоростей.

- Настройте источник тока на нужные вам параметры (напряжение и силу тока). Рекомендуем проверить ваши настройки на каком-либо примере. Основанием того, безошибочности действий, устойчивая сварная дуга, нормальное формирование валика. В этом случае уже можно действовать на основном материале.

- Настройка проволоки не вызовет затруднений. Ее поступление по специальному шлангу в мундштук либо в обратном направлении обусловлено положением рычага, который вы увидите на аппарате.

- Важным моментом является и регулировка расхода защитного газа. Для этого надо медленно открыть вентиль, и выкрутить его до упора. Это необходимо для того, чтобы из вентиля не происходило утечек. Затем нужно нажать на клавишу, находящуюся на рукояти сварочной горелки. Проволока должна остаться «стоять», а газовый клапан открыться. Будет слышно лёгкое шипение газа, который выходит из сопла газовой горелки. В это время расход газа (его величину можно видеть на манометре по шкале расхода) должен равняться 8 -10 л в мин. Это оптимальный показатель при пайке металла толщиной 0,8мм. Поэтому нужно скорректировать величину расхода газа исходя из вашей задачи.

Где чаще всего применяется MIG пайка?

Данная технология имеет широкий диапазон применения в различных областях.

Автосервис и автомобилестроение. Пайка MIG используется и в ремонте автокузовов, поскольку цинковое покрытие стальных листов при этом не повреждается. В крупносерийном производстве автомобилей этот метод применяют как в установках с ручным управлением, так и в полностью автоматизированных системах.

Кроме того, к пайке сварочным полуавтоматом прибегают для различных целей малые и средние промышленные предприятия, осуществляя:

- монтаж систем кондиционирования, вентиляции и охлаждения,

- выпуск легких металлоконструкций, элементов фасадов и кровли, труб, корпусов электроагрегатов, дымоходов.

Для пайки подходят все сварочные позиции в среде защитного газа и все виды сварочных швов. Швы в вертикальном и потолочном положении получаются одинаково безупречными при должном умении обращаться со сварочной горелкой. Благодаря незначительному тепловложению метод эффективен как при соединении листов из нелегированных сталей и оцинкованных листов, так и листов хромоникелевой.

Какое оборудование и материалы подойдут для пайки полуавтоматом

Материалы для пайки полуавтоматом:

- проволока - медь с добавками,

- газ - аргон.

Необходимость в применении каких-либо стандартных флюсов, используемых в стандартных технологиях сварки и способных вызывать серьезные проблемы, отсутствует. Дуга самостоятельно активизирует поверхность.

- Проволока при данном методе является одновременно и токопроводящим электродом, и присадочным материалом.

- Производя МИГ-пайку оцинкованных деталей, наиболее часто пользуются проволокой SG-CuSi3. Её достоинство заключается в незначительной твердости паяного шва, что позволяет без труда осуществлять механообработку. За счет присутствия в составе проволоки 3% кремния существенно повышается жидкотекучесть наплавляемого материала.

- Медная проволока состава SG-CuSi2Mn также применяется для пайки оцинкованных деталей, но наплавленный материал довольно жёсткий, поэтому последующая механообработка усложняется.

- Сварочные проволоки SG-CuAL18Ni2 и SG-CuAL18 используют, если необходимо спаять сталь с алюминизированным покрытием.

Сварочные проволоки для MIG-пайки более мягкие в сравнении со стальными, поэтому механизм подачи проволоки должен быть 4-х роликовым, оснащенным гладкими полукруглыми канавками. Для небольшого трения в шланговом механизме горелки нужно применять тефлоновый направляющий канал и массивные токосъёмники.

- Как правило, в процессе пайки в качестве защитного газа используется аргон с небольшими добавками кислорода и углекислоты. Защитный газ, подаваемый в зону сварки, защищает дугу и сварочную ванну с расплавленным металлом.

Наш интернет-магазин предлагает ознакомиться с большим ассортиментом сварочного оборудования, используемого для MIG-пайки.

- Модели с уже заложенной функцией полуавтоматической пайки. Чаще всего, такие инверторные аппараты отличаются упрощенным способом настройки, который подходит для неопытных сварщиков и углубленным — для настоящих профессионалов.

- Модели, пайка которыми возможна, хотя специальные программы по ней и не заложены, тут усложняется процесс настройки аппарата.

Вам достаточно лишь выбрать устройство, отвечающее вашим требованиям, задачам и финансовым возможностям. У нас представлены полуавтоматы зарекомендовавших себя производителей.

Kemppi - это модели премиум класса с адаптивным микропроцессорным управлением MinarcMig Evo 200, Kempact 253A, Kempact 323A.

Продвинутые аппараты гаранта немецкого качества EWM Phoenix 351 Puls и Alpha Q 330 - с плавной регулировкой сварочного тока.

Полуавтоматы BlueWeld с важностью сварки различным диаметром сварочной проволоки, которые можно отнести к бюджетным из-за их доступной стоимости. Это BlueWeld STARMIG 180 Dual Synergic оснащенный простой функцией регулировки «One Touch», позволяющей настроить толщину материала. Универсальные полуавтоматы с возможностью MMA, TIG и SPOT сварки BlueWeld GALAXY 220 и GALAXY 330 Wave с иновационной технологией АТС обеспечивает полный контроль при сварке тонколистового металла. BlueWeld STARMIG 210 Dual Synergic, BlueWeld MEGAMIG 270S, которые часто выбирают именно для MIG пайки, в частности для оцинкованных кузовов автомобилей. BlueWeld MEGAMIG 220S, используемый для протяженных швов и сварки точками с электронной регулировкой продолжительности протекания тока.

Позвоните нам по телефонам: +7 (495) 663-72-84 или 8 (812) 309-38-95 (бесплатный звонок)! Компетентные специалисты магазина Тиберис ответят на любые вопросы, касающиеся сварочного оборудования.

www.tiberis.ru

Сварка меди в домашних условиях

Апрель 18, 2017

Сваривание металлических деталей – это технологическая процедура, позволяющая получать неразъемные соединения посредством формирования связи между межмолекулярными и межатомными частицами материала при значительном нагреве до расплавления, пластической деформации. Точечная сварка меди в домашних условиях используется, как правило, для соединения многих металлов, их сплавов во всех производственных сферах, даже медицине.

Для осуществления сварочных работ могут использоваться разные источники энергии: трение, ультразвук, электрическая дуга, электрический ток. Современные технологии настолько совершенны, что работы, связанные со сварочным соединением металлических конструкций можно выполнять не только на промышленных предприятиях, но и в полевых условиях, на водоемах, под водой, даже в космосе.

Но, как и в любом виде деятельности существуют свои нюансы, преимущества и недостатки, требования к безопасности проведения работ и прочее. Так, при организации сварочных работ в домашних условиях с заготовками из меди, алюминия, латуни, нержавеющей стали необходимо соблюдать установленные меры предосторожности. Данный тип деятельности относится к особо опасным для здоровья человека: существует опасность поражения ультрафиолетовыми излучениями органов зрения, попадания расплавленного металла на кожу, поражения электрическим током и пр.

Технология газовой сварки меди

Газовая сварка меди в домашних условиях является самой распространенной технологией, применяемой в бытовых условиях. Получаемый сварочный шов по данной методике отличается высокой прочностью. Именно благодаря этому параметру газовая сварка пользуется большим спросом у домашних мастеров. Для выполнения соединения медных изделий на дому необходимо иметь под рукой:

- Сварочный аппарат

- Газовые горелки

- Баллоны с газом (ацетилен)

- Проволока из меди

- асбест

Некоторые советы опытных сварщиков

- Если толщина изделия из меди не больше 1 см, соединение можно производить одной горелкой.

- При толщине медного образца более 1 см уже нужно использовать сразу две горелки, вторая будет служить для подогрева.

- Чтобы снизить в данном случае отток тепловой энергии, дополнительно понадобятся асбестовые листы.

- Рекомендуется при сваривании медных изделий использовать электротехническую проволоку из меди, предварительно очищенную лакокрасочных изоляционных покрытий.

- Зачистка обязательно проводится и свариваемых краев изделий. Этим условием не стоит пренебрегать, так как от него зависит возможность образования закиси меди.

Все необходимые условия предварительной подготовки к сварочным работам выполнены. Значит можно приступать непосредственно к соединению подготовленных медных изделий.

Рекомендации

- Нагретые участки соединения, которые расположены вблизи друг к другу, нужно стараться не перегревать.

- Пламя концентрированное необходимо направлять перпендикулярно шву непосредственно на край проволоки.

- Проволока должна расплавляться раньше краев изделия. Процесс варения продолжается до тех пор, пока не сформируется весь шов до конца.

- Необходимо помнить, что приостановка незаконченного соединения способна привести к перегреванию некоторых участков изделия, соответственно закиси меди, формированию трещин.

- Законченный сварной шов обязательно проковывается.

- Для небольшой толщины изделий проволоку нужно вести холодной.

- Если толщина изделия составляет больше 0,5 см, тогда проволока должна быть разогрета до температуры 200 градусов. Допускается и большая температура, но не более 500 градусов, так как будет образовываться зернистость металла, который впоследствии станет довольно хрупким.

- Сварной, прокованный шов необходимо довести до температуры 500 градусов и мгновенно охладить.

На этом можно считать соединение медных деталей завершенным.

Аргонно-дуговая сварка медных образцов

Аргонно-дуговая сварка в домашних условиях выполняется при помощи сварочного оборудования с использованием постоянного тока, неплавящимися вольфрамовыми электродами. Процедура напоминает паяние изделий: электрод нагревается до высокой температуры. В результате медь начинает плавиться.

При такой методике сваривания важно мгновенно охлаждать соединяемые участки. Аргонно-дуговая сварка предусматривает использование аргона, медной присадочной проволоки, которая предварительно очищается от лакокрасочного изоляционного покрытия.

При значительной толщине медных заготовок сваривание производится с их предварительным нагреванием. Данная процедура обеспечит наиболее глубокое проникновение, усилит прочность соединения.

Область применение технологии

Аргоновая сварка применяется для проведения ремонта конструкций, изготовленных из меди. Она достаточно эффективно себя показала при выполнении сварочных работ на труднодоступных участках.

Аргонно-дуговая сварка достаточно востребована на производственных предприятиях, а при наличии соответствующего оборудования также успешно может применяться в бытовых условиях. Если в наличии есть инверторное оборудование для сварки, специальные плавкие электроды, процедуру соединения медных образцов можно осуществлять по технологии сваривания стальных изделий. Принципиальных отличий в данном случае практически нет. Но, при такой методике соединения намного сложнее сделать вертикальный шов, нежели горизонтальный.

Что необходимо знать об электродах, используемых для сваривания медных деталей

Чтобы сварочный шов получился высокого качества, рекомендуется применять электроды, покрытые специальным составом. Подобное покрытие необходимо для продуцирования шлака, образующегося с окислами металла. Оно не будет давать воздуху соприкасаться со сварным швом. Обмазка заполняет пустоты, формирующиеся в момент сваривания деталей за счет выгорания компонентов и впоследствии вводит новые компоненты в шов. Такая обмазка способствует лучшей устойчивости электрической дуги. Шлаковый слой, продуцируемый данным покрытием, будет замедлять охлаждение расплавленной меди, при этом из шва будет выходить больше газов.

Электроды, применяемые в процессе сваривания, подразделяются на два типа:

- плавящиеся – для их производства используется проволока из меди, стали, алюминия, чугуна;

- неплавящиеся – для их производства используется синтетический графит, электротехнический уголь.

При выборе электродов необходимо смотреть на их цвет:

- желтые электроды предназначены для образцов, выполненных из жаропрочных, коррозийно-стойких сталей;

- красные – используются для электродуговой сварки медных изделий;

- серые – для заготовок из цветных металлов;

- синие – предназначены для соединения теплоустойчивых компонентов.

Сваривание латунных конструкций

Сварка латуни в домашних условиях – это довольно сложная процедура, так как в состав латуни входит цинк, который при нагревании испаряется, в результате чего изделие теряет первоначальную прочность.

При осуществлении сварочных работ с латунными образцами выделяются вредные для человеческого здоровья вещества. С применением аргона процедура соединения латуни выполняется достаточно быстро – это большой технологический прорыв в сфере обработки металлов.

Сама латунь представляет собой сплав с цинком. Технология соединения деталей, изготовленных из латуни, считается сложной из-за испарения цинка при высоких температурах, данный химический элемент мгновенно окисляется, в результате чего формируется ядовитая тугоплавкая окись. Поэтому сварка латунных образцов должна производиться в специально оборудованных местах, оснащенных вытяжкой, сварщики должны работать в респираторах.

Основные требования, предъявляемые при сварке латуни

- Чистота процесса при использовании аргонно-дуговой сварки. Перед началом работ изделия тщательно зачищаются до характерного металлического блеска поверхности.

- На поверхности свариваемых деталей не должно быть окислов, при наличии которых их обязательно нужно убрать. Для этого используется азотная кислота. После выполнения такой очистки изделие промывается в горячей воде, затем сушится.

При необходимости соединения латунных изделий толщиной более 0,5 см – аргонодуговая сварка идеальный вариант. Электрод передвигается в проводящую зону горелки, кромки соединяемого металлического образца плавятся под влиянием электрической дуги.

При выполнении сваривания деталей аргоном ощущается характерный непрерывный треск, а сварочная дуга имеет удивительный цвет. Это все из-за наличия в сплаве цинка. Латунь в процессе соединения не прогорает, не отлетает отдельными кусками, так как она плавится. Опытные сварщики советуют варить латунь отдельными участками, не расплавлять ее сплошным слоем. При сплошном расплавлении материала существует вероятность прожигания металла.

Если необходимо заварить кратер, тогда рекомендуется постепенно уменьшать напряжение сварки, повышать длину дуги с отведением впоследствии ее в сторону от обрабатываемого изделия. В процессе такого соединения шов заполняется в полном объеме, поджаривание цинка приводит к его испарению, в результате чего в металле образуются дефекты. Чтобы уменьшить испарение данного химического элемента, необходимо увеличить в пламени наличие кислорода, использовать присадочные материалы, легированные бором, алюминием, кремнием.

Совет! При выполнении соединения деталей из латуни осуществляйте сварочные работы на улице, не пренебрегайте требований безопасности!

electrod.biz

Сварка меди - основные технологии

Инертная в нормальных температурах медь при нагревании активно вступает в реакции с соединениями серы, фосфора и кислородом. Отсутствие ее взаимодействия с азотом позволяет применять его при газовой сварке меди со сталью в качестве защитной среды. Не подходит для сварочного процесса в медных изделиях водород, вызывающий образование пор с трещинами в шовном металле. Это связано с тем, что медь в твердом виде не растворяет в себе газы, выделяемые в ходе реакций, и они разрушают металлические связи, провоцируя появление микротрещин, получивших название водородной болезни.

Основные технологии сварки меди

Наиболее популярна сварка меди аргоном либо азотом с помощью неплавящихся электродов. При использовании азота высокой очистки благодаря эффективности с термическим КПД дугового разряда глубина расплавления даже выше, чем у аргонной и гелиевой сварки, но более низкая устойчивость разряда дуги. Этим объясняется то, что в аппаратах для сварки меди в основном применяется аргон, способный обеспечить стойкий разряд дуги, особенно важный при работах в труднодоступных местах и с тонколистовыми деталями.

Из-за значительной теплопроводности медных изделий для их сварки приходится использовать довольно мощное пламя либо зажигать сразу две горелки. На небольших толщинах металла контактная сварка меди проводится единственной горелкой с большим расходом ацетилена. На толстостенных заготовках такое мощное пламя может вызвать перегревание металла с ухудшением качества соединения. Поэтому в данном случае целесообразна сварка с помощью двух горелок, пламя которых у одной – подогревающее, а у другой – сваривающее. В аргонодуговой сварке меди и ее сплавов с помощью двух горелок сварочные работы ведутся сразу с обеих сторон конструкции с вертикальным расположением соединяемых деталей.

Дугу зажигают на специальной пластине из графита, сварочный процесс ведут электродами для сварки из обработанного вольфрама одним проходом на постоянных токах прямой полярности при максимально высокой скорости. Чтобы отвод тепла был минимален, а шов формировался нормально, рекомендуется использование специальных подкладок, имеющих канавки и выполненных из графита или асбеста. При сварке полуавтоматом меди значительных толщин необходимо предварительное подогревание металла до 400 ºС. Расположение электрода должно быть строго на плоскости стыка с наклоном назад на угол до 80º.

В электродуговой сварке в защитной среде азота либо аргона используют различные присадочные материалы с определенным составом, препятствующим образованию нитритов в азоте. В случае необходимости избавления от поверхностных оксидов стоит воспользоваться флюсом для сварки, он наносится на соединяемые кромки с присадочной проволокой либо засыпается в специальную канавку подкладки. Он также способствует улучшению сварочного процесса и предохраняет медь от окислительных реакций.

В составе флюсов преобладает прокаленная бура, но наиболее эффективна она в сочетании с добавками металлического магния, кремниевой кислоты, древесного угля или фосфорнокислого натрия. Ручная сварка дугой возможна с угольным электродом и с металлическими. Электрод из угля либо графита предполагает использование в виде присадочного материала латунных, медных и бронзовых прутков, причем медные могут содержать серебро.

Предусмотренная технологией сварки меди скорость процесса должна быть максимальной и беспрерывной, чтобы уменьшить количество образующегося оксида меди. В целях ускорения операций нагревания и сварки применяется сопутствующий подогрев. Не стоит выполнять в работах с медными изделиями прихватки швов, они, повторно нагреваясь в ходе сварки, способны создавать в металле трещины. При закреплении деталей на время сваривания целесообразно использование соответствующих приспособлений.

Особенности сварки в домашних условиях

Осуществляя сварку в домашних условиях, необходимо следить за тем, чтобы пламя располагалось на расстоянии в пределах 3-6 мм от верхнего слоя ванны. Чтобы улучшить теплоотдачу от пламени к изделию, необходимо удерживать мундштук практически под прямым углом по отношению к свариваемой поверхности. Если сварочные работы производятся в вертикальном расположении, то вести их необходимо в направлении снизу вверх, располагая пламя горелки под углом около 30º от горизонтали и вниз.

Сварочный процесс должен обеспечивать одновременное плавление как кромок деталей, так и присадочной проволоки для сварки меди. Это необходимо затем, чтобы свариваемые кромки не оставались без наполняющего их металла присадки даже ненадолго во избежание реакций окисления. В целях предупреждения окислительных процессов в расплаве металла, проволоку держат достаточно близко над сварочной ванной, чтобы в нее стекали капли металла расплавляемой проволоки. Улучшить наполнение разделанных кромок металлом с увеличением шва в высоту позволяет расположение соединяемых заготовок под углом до 10º относительно горизонтали при увеличении зазора между ними снизу вверх. Начинают сваривание с нижней стороны конструкции.

К особенностям сварки меди относится использование графитовой подкладки, с помощью которой выполняют сварочные работы. Она способствует нормальному формированию шва с оборотной стороны и препятствует вытеканию металлического расплава через зазор между деталями. Сварку шва большой протяженности начинают, отступив на треть его длины. По завершении сваривания двух третей шва оставшуюся треть его длины заваривают, передвигаясь в обратном направлении.

С целью измельчения зерен в наплавленном металле соединения и улучшения его плотности полученный шов после сварки проковывают. На заготовках с толщинами в пределах 5 мм эту операцию осуществляют способом холодной сварки для меди, для более значительных толщин проковка ведется в условиях повышенных до 300º температур.

По завершении проковки металла шва применяется процедура отжига в температурах до 600º, после чего его быстро охлаждают посредством воды. Операции проковки с отжигом придают мелкозернистую структуру металлу шва, а равномерность распределения оксида меди способствует повышению его пластичности.

promplace.ru