Характеристики сварочного полуавтомата. Особенности сварки полуавтоматом

Сварочный полуавтомат

Мы сегодня пользуемся большим количеством способов сварки, придуманных когда-то умными головами. Сюда входит и полуавтомат сварочный. Он способен вести сварку в среде инертного газа проволокой. Этот способ широко используется в автосервисах. Почему сварочный полуавтомат назвали полуавтоматом? Не потому ли, что сварщику приходится здесь использовать свои руки? Ведь горелку нужно направить на место сварки, курок нажать. Метод с использованием полуавтоматической сварки в газовой среде имеет название MIG-MAG.

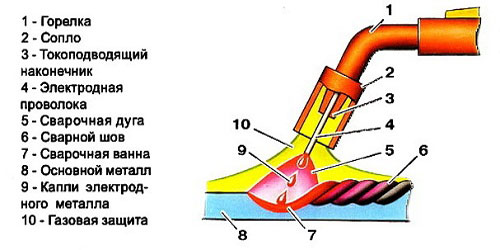

Изображение 1. Устройство сварочного полуавтомата.

Это означает:

- Metal Inert Gas, то есть сварка с применением инертного газа.

- Metal Active Gas — сварка в углекислом газе.

Способ MIG-MAG характеризуется горением электрической дуги между заготовкой для сварки и сварочной проволокой. Газ защищает место сварки от окисления. Способ годится для сварки автокузовов.

Выбор сварочного полуавтомата

Сварочные установки делятся на типы:

- бытовые;

- полупрофессиональные;

- профессиональные.

Все сварочные полуавтоматы отличаются источниками питания и характеристиками рабочего тока. Бытовые агрегаты способны выдавать до 200 А, полупрофессиональные — до 300 А, профессиональные — свыше 300 А. Внешний облик полуавтоматов однообразен (изображение № 1).. Они состоят из:

- корпуса с источником питания;

- устройства для управления током и подачи сварочной проволоки;

- шланга для газа и проволоки;

- специальной горелки;

- зажима.

Изображение 2. Устройство подачи проволоки закрытой системы.

Технология сварки полуавтоматом предполагает также иметь баллон с газом и катушку с проволокой. Все это надо правильно настроить.

Источник питания может представлять собой:

- трансформатор с обмотками;

- выпрямитель;

- инвертор.

Вес источника питания зависит от его варианта. Самый тяжелый — трансформатор.

Механизм, подающий провод, бывает толкающий (его привод расположен в корпусе) и тянущий (привод размещен в ручке). У некоторых аппаратов механизм имеет двойное действие. Он и тянет, и толкает проволоку.

Катушка проволоки устанавливается в аппарат. Проволока имеет диаметр 0,6-2,0 мм. Она может быть с флюсом. Тогда можно варить без газа. Такая проволока похожа на трубку, внутрь которой помещен флюс. При горении дуги он образует газ, который не дает возможности контактировать с кислородом расплавленному металлу. При пользовании такой проволокой с флюсом нужно поменять полярность горелки. Делается это внутри корпуса. Дешевле обходится сварка с газом.

Сварная проволока бывает:

- стальная;

- нержавеющая;

- алюминиевая.

В руках во время работы сварщик держит горелку. С аппаратом она связана неразъемно или соединена с помощью разъема марки Euro Mig-Mag. Такое соединение применяется часто в профессиональной аппаратуре. Через горелку подается газ и сварная проволока.

Вернуться к оглавлению

Характеристики полуавтомата

Изображение 3. Полный комплект оборудования сварочного полуавтомата.

К важным характеристикам полуавтомата для сварки относится продолжительность включения (ПВ). Всю работу прибора принято делить на циклы продолжительностью 10 минут. Если в документах написано «ПВ 40% / 340 А», то понимать это нужно так: при рабочем токе, равном 340 А, полуавтомат может активно работать до 4 минут, остальные 6 минут — отдыхать. Чем меньше величина тока, тем аппарат может работать дольше. При ПВ 100% / 200 А он способен работать постоянно. При большей толщине свариваемого металла приходится использовать более толстую проволоку и больший рабочий ток. Для применения в быту достаточно выбрать ПВ 15-20%, для профессиональной техники она должна быть не менее 60%. Режимы сварки нужно обязательно соблюдать.

Потребляемая мощность прибора для сварки во многом влияет на его цену и на качество сварного шва.

Устройство подачи проволоки закрытой системы защищает ее от пыли, способствует значительному уменьшению износа канала, по которому движется проволока (изображение № 2). Оно должно быть оборудовано синергетическим устройством, которое регулирует подачу расходного материала.

Качественный агрегат должен иметь эффективную защиту от замыкания, варить не только сварочной проволокой, но и обычными электродами.

При покупке аппарата нужно обратить внимание на удобство расположения органов управления на корпусе и горелке.

Вернуться к оглавлению

Как выбрать производителя

Основными производителями сварочных полуавтоматов сегодня являются Европа и Китай. Аппараты завода Сварог полностью проходят цикл испытаний и имеют отличное соотношение стоимости и качества. Чешский Kuhtreiber имеет качество такое же высокое, как и немецкие аппараты, но низкую цену.

Изображение 4. Электросхема сварочного полуавтомата.

Аппаратура премиум-класса выпускается немецкими производителями. Ценятся приборы EWM. Эта фирма занимает высокое место в деле производства полуавтоматов для сварки во всем мире.

Лучше приобретать установки трансформаторного или инверторного типа.

Инверторные имеют очень простые настройки, подходящие для новичков.

Специализированные магазины имеют большой ассортимент товаров подобного рода. Магазины строительной направленности тоже могут иметь такую продукцию в продаже.

Цена колеблется от 6-8 до 80-90 тысяч российских рублей. Полный комплект оборудования представлен на изображении № 3.

Вернуться к оглавлению

Самодельные аппараты

Полуавтоматы сварочные можно собрать собственными руками. В качестве основы можно взять схему, представленную на изображении № 4. За основу взят трансформатор. На выходе напряжение составляет 18-21 В. Микросхема DD1 155ЛА3 питание 5 В получает от выпрямителя Т2-VD9…VD13.

Трансформатор имеет мощность примерно 2,5-3,0 кВт. В качестве обмотки использована шина из меди сечением 6х8 мм. Сердечник имеет сечение 42 см². Окно площадью 200 см². Обмотки следует мотать симметрично. Половинки ее соединяются синфазно. Держак используется промышленного изготовления. Шланг из резины диаметром 3 см вмещает в себя витую рубашку, по которой будет двигаться проволока и провода к кнопке «Пуск». По этому же шлангу будет идти газ. Большинство узлов размещаются в корпусе.

Подающий механизм для проволоки можно сделать на основе двигателя от ГАЗ-69, который является приводом стеклоочистителя. Выходной его вал укорачивается на 52 мм, нарезана резьба левая М5. На нее наворачивается ведущий ролик. Другой ролик надевается на отдельную ось. Лицевые стороны обоих роликов имеют зубья, которые зацепляются при работе механизма подачи. С тыльной части выполняется накатка. После обработки ролики надо закалить.

Сварка полуавтоматом способна работать с проволокой от 0,8 до 1,2 мм диаметром. Регулировать придется только дугу, напряжение на ней. Работать нужно в специальном сварочном костюме, в рукавицах и маске.

Полуавтоматическая сварка — это особое место в вашей домашней мастерской. Научиться варить не очень трудно.

Всем давно известно, что технология сварки на полуавтомате вполне доступна новичку.

При самостоятельной сборке конструкции некоторые детали можно брать от автотракторной техники. В этом деле поможет соответствующий каталог.

expertsvarki.ru

Достоинства и недостатки сварки полуавтоматом без газа

Одно из ведущих мест в производстве металлоконструкций занимает электродуговая сварка плавлением. Популярным ее вариантом считают полуавтоматическую сварку, в процессе которой подача электрода либо проволоки механизируется. При этом перемещение сварочной горелки с требуемой скоростью по протяжению шва проводится сварщиком собственноручно. Защиту расплавляемого металла сварочного шва от атмосферного воздействия осуществляют в виде подачи на свариваемый участок флюса в гранулах или защитного газа для сварки полуавтоматом. Для некоторых случаев требуется и то, и другое.

Особенности полуавтоматической сварки без газа

Сварка полуавтоматом, представляющая собой один из традиционных способов сварки, выполняется с применением электродной проволоки. Она, выступая в качестве электрода, бесперебойно поступает с определенной скоростью при помощи специального привода в сварочную головку. Применение особых флюсов позволяет получать большую глубину проплавления металлов на свариваемом участке даже с небольшим диаметром проволоки и на малых токах. Благодаря получаемым высококачественным швам при любой толщине деталей использование в сварке без газа сварочного полуавтомата значительно увеличивает производительность работ и качество получаемых соединений.

Целесообразна сварка полуавтоматом в изготовлении конструкций с небольшой протяженностью швов и при их криволинейности. Она удобна для несложных мелкосерийных производств. Чаще всего ею сваривают металлы толщиной деталей до 3 см, со скосом кромки либо без него, много- либо однопроходными угловыми, а также дву- или односторонними стыковыми швами. Также этим способом сварки делают швы прорезные, со проплавлением насквозь верхней части нахлесточного соединения и электрозаклепками. Для этого, как правило, используются шланговые полуавтоматы для сварки, имеющие универсальный держатель.

Нередко для сварки полуавтоматом применяют переменные токи, но и с использованием постоянных токов сварочный процесс тоже возможен. При росте силы тока увеличивается и расход газа при сварке полуавтоматом. До начала сварки место предстоящего соединения необходимо, открыв заслонку специального бункера, обработать флюсом. С началом подачи электрода либо проволоки возбуждается дуга, которая подается плавными движениями электрода вдоль поверхностей кромок, посыпанных флюсом. В случае выключения подающего устройства, при повторном возбуждении дуги требуется удаление с края электрода застывающих шлаков.

Операция передвижения держателя по оси шва в ходе сварки полуавтоматом проводится электросварщиком собственноручно. При этом держатель можно как передвигать, держа на весу, так воспользоваться специально предназначенным для его опоры костылем. Незначительные изменения в расстоянии между держателем и поверхностью детали не нарушат правильного ведения процесса сварки и, как правило, не влияют на размеры швов и их форму. Но для выполнения швов высокого качества требуется практический опыт в поддержании необходимой скорости движения держателя и точности направления электродов вдоль оси швов.

Преимущества и недостатки сварки полуавтоматом без газа

Определенную трудность в выполнении газовой сварки полуавтоматом представляет невозможность наблюдать за ходом образования шва. Держатель при производстве угловых соединений помещается в угол стыка скрепляемых деталей, поэтому сварку приходится вести сбоку или в направлении на себя. При сочетании поперечных колебаний держателя с его перемещением вдоль оси шва можно получать уширенные швы, которые необходимы при сварке некоторых соединений с большими зазорами. Также сварка полуавтоматом целесообразна при производстве прерывистых швов.

Из-за слабой жесткости с высокой хрупкостью порошковой проволоки, используемой для сварки без газа полуавтоматом, ее подачу производят при помощи особого механизма с малым сжатием. В этом случае недопустимы резкие движения шлангом. Кроме того требуется неукоснительное соблюдение полярности подключения на держак с «массой»: «+» к изделию, «–» на держак, то есть в прямом варианте. Такая необходимость обусловлена созданием высокой температуры при подаче флюсовой проволоки для образования защитного газового облака. Давление газа при сварке полуавтоматом регулируют в зависимости от свариваемых металлов и силы тока.

Делая выбор между разновидностями этого типа сварки с газом или без него, стоит отдать предпочтение второму варианту. Конечно, первый способ позволяет полностью исключить проникновение кислорода на место непосредственного проведения сварки. За счет этого устраняются недостатки, связанные с содержанием углерода, что позволяет получить сварной шов высокого качества. Но данный метод требует больших затрат труда и средств. Придется перемещать тяжелые газовые баллоны, что нецелесообразно для выполнения всего нескольких швов. К тому же зарядка баллонов нерентабельна, когда сварка используется не слишком часто. Поэтому, к примеру, сварка алюминия полуавтоматом без газа гораздо выгоднее газовой.

Достоинством способа такой сварки без газа является также отсутствие необходимости в использовании газовой аппаратуры с большой энергоемкостью. Помимо этого он позволяет при помощи широкого выбора сварочной проволоки с разными наполнителями получать требуемый химический состав металла шва и определенные характеристики сварочной дуги. Благодаря отсутствию затрат на зарядку необходимым газом баллонов сварка полуавтоматом без газа экономична и доступна всем. А ее самым важным преимуществом служит возможность наблюдения через защитную маску за операцией непосредственной подачи электродной проволоки в разделку.

Но стоить учесть, что нельзя пользоваться полуавтоматом для сварки без газа, применяя обычную сварочную проволоку. Полученный таким образом шов будет содержать раковины и отличаться неровностью. При этом существенно увеличится расходование проволоки, потому что ее значительная часть будет просто испаряться. Кроме того на участке сварки будет ощутимо воздействие кислорода, а значит образование окислов позволит возникнуть кавернам в шве.

promplace.ru

Техника сварки в углекислом газе

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Введение. Сварка в углекислом газе

Особенности техники сварки соединений основных типов. Стыковые соединения металла толщиной 0,8—1,2 мм можно сваривать на медных, стеклянных и керамических подкладках, а также на весу. Для получения швов высокого качества необходимы: тщательная сборка, точное направление электрода по шву и поддержание неизменным режима сварки. Для соединения металла такой толщины применяют следующие способы:

1. Сварка в СO2 проволоками ф0,8—1,2 мм током обратной полярности с использованием источников питания с комбинированной характеристикой и высокими скоростями нарастания Iк.з..

2. Сварка на обратной полярности проволокой ф0,7— 0,8 мм на малых токах и напряжениях при питании от источника с повышенными динамическими свойствами по току, обеспечивающими получение процесса с принудительными короткими замыканиями. В качестве источников рекомендуются преобразователи ЗП 4/30, ЗП 7,5/30 и выпрямители ВСП-160, ВСП-315, ВДГ-303, ВСЖ-303 и ВС-300Б. Последовательно в сварочную цепь включают дополнительную индуктивность 0,2—0,25 мГн. Сварку ведут вертикальным электродом и направляют дугу на ванночку жидкого металла. В качестве защитных газов рекомендуются СO2 и его смеси с аргоном и кислородом.

3. Сварка с принудительными короткими замыканиями и гашением дуги.

4. Сварка с периодическим изменением мощности дуги, так называемая сварка модулированным током, или с прекращением процесса проволокой ф0,7—1,2 мм. При этом дуга легко возбуждается на горячем металле, а тепловая инерция ванны обеспечивает равномерное проплавление и формирование шва; время горения дуги составляет 0,6—1,2 с при перерыве 0,5—0,8 с.

5. Сварка проволоками ф0,7—0,8 мм на прямой полярности (в этом случае формирование шва несколько хуже, чем в предыдущих вариантах).

— Сварку металла малой толщины всегда рекомендуется выполнять в вертикальном положении сверху вниз с подводом тока в верхней части изделия. При сварке тонкого металла ширина провара обычно одинакова с обеих сторон стыка. При чрезмерно большой ширине шва возможны прожоги. Во избежание этого рекомендуется уменьшать напряжение дуги, диаметр электрода, сварочный ток и увеличивать скорость сварки. При сварке на подкладках важно обеспечить плотное прижатие листов к подкладке. При нагреве дугой листы, деформируясь, теряют устойчивость и изгибаются непосредственно перед дугой. Для исключения этого рекомендуют делать отбортовку или изгибать стык вдоль сварки таким образом, чтобы при нагреве листы прижимались к подкладке.

— Металл толщиной > 1,2 мм легко сваривать на весу. При сварке металла толщиной 1,2—2 мм дугу рекомендуется направлять на ванну жидкого металла, сварку выполняют вертикальным электродом. Для сварки металла толщиной до 2 мм следует выбирать такие режимы, чтобы полный провар получался за один проход. При значительных зазорах в соединении рекомендуется: выполнять сварку в вертикальном положении сверху вниз, сваривать шов с периодическим прекращением процесса или изменением мощности либо с поперечными колебаниями электрода. Для получения качественного формирования шва важно правильно подобрать программу изменения мощности процесса, частоту и амплитуду колебания электрода.

— Металл толщиной >4 мм сваривают в СO2, СO2+O2 (20%) или Аr + СO2 (25%) с двух сторон. Разделку кромок делают в зависимости от конструкции изделия и допустимых режимов сварки согласно ГОСТ 14771—76.

— Для получения качественного стыкового соединения на металле толщиной >3 мм необходимо предупредить подсос воздуха с обратной стороны стыка. Для этого, а также для получения полного провара соединения без прожогов при больших переменных зазорах рекомендуется корневой шов сваривать тонкой проволокой в СO2 при сварочном токе 140—220 А. Последующие проходы могут быть выполнены в СO2, или СO2 + O2 (15—20%), или под флюсом. Сварка корневого шва тонкими проволоками ф1—1,4 мм в СO2 позволяет избежать кантовки крупных изделий. Сварка первого прохода может быть выполнена также на стеклянной или медной подкладке.

— Техника сварки поворотных кольцевых стыковых швов во многом подобна технике сварки продольных швов. Важным параметром режима является смещение от верхней точки окружности. Соединение на металле толщиной 0,8—2,5 мм и корневые швы на металле большой толщины рекомендуется сваривать в вертикальном положении сверху вниз или в полупотолочном положении (рис. 3.7). Дугу следует направлять на ванну жидкого металла. Это обеспечивает получение полного провара соединения с обратным формированием шва без прожогов даже при значительных переменных зазорах. Режимы сварки некоторых изделий приведены в табл. 3.2.

— При сварке металла большой толщины рекомендуется смещение электрода в сторону, противоположную направлению вращения детали. Смещение зависит от объема ванны, диаметра и толщины стенки детали и от скорости сварки. При толщине стенки детали >15 мм целесообразна узкая щелевая разделка в сочетании с непрерывной многопроходной сваркой. Режимы сварки выбирают в зависимости от допустимого термического цикла. Сварка кольцевых швов может быть выполнена во всех активных газах (СO2, СO2 + O2, Аr+O2+СO2 и Аr+СO2). При выборе состава смеси исходят из конкретных условий производства.

— Нахлесточные соединения металла толщиной 0,8—1,5 мм сваривают на весу, на медной, стальной или стеклотканевой подкладке. Более толстый металл сваривают на весу. Высокое качество соединения получают при смещении электрода от кромки до ±(1—1,5) мм. При большем смещении электрода в сторону нижнего листа возможны прожоги, а в сторону верхнего — ухудшается формирование шва и возможен недостаточный провар нижнего листа. Максимальная скорость сварки достигается при выполнении соединений в вертикальном положении сверху вниз; тщательная сборка также позволяет повысить скорость сварки. Металл малой толщины рекомендуется сваривать в СO2 по технологии с принудительными короткими замыканиями, при этом достигаются наименьшие деформации изделия. Металл толщиной >1,5 мм сваривают электродом, наклоненным поперек шва на 50—60° к поверхности листа. При сварке металла равных толщин электрод направляют в угол, а неравных — в сторону листа большей толщины. Некоторые режимы сварки нахлесточных соединений приведены в табл. 3.3.

— Тавровые и угловые соединения можно сваривать наклонным электродом при вертикальном расположении стенки соединения и вертикальным электродом при расположении шва «в лодочку». При сварке наклонным электродом угол наклона его к полке должен составлять 40—50°. При сварке швов с катетом до 5 мм и одинаковой толщине листов электрод направляют в угол, при неодинаковой толщине — в сторону листа большей толщины. При сварке тавровых соединений на стали толщиной >5 мм электрод смещают на 1,0—2,5 мм в сторону полки. Сварку целесообразно вести «углом вперед» с наклоном электрода к детали 70—75°. При сварке сталей большей толщины делают скос кромки. В этом случае электрод направляют в угол разделки. Для повышения производительности и улучшения формирования шва целесообразно выполнять сварку на спуск.

Швы с катетом >4 мм рекомендуется сваривать «в лодочку». При этом возможно использование форсированных режимов. Кроме того, улучшается формирование шва, появляется возможность увеличить скорость сварки до 300 м/ч.

При сварке тавровых и угловых соединений можно рекомендовать приемы, повышающие скорость расплавления электрода: сварку с подачей присадочной проволоки, с увеличенным вылетом, с дополнительным нагревом электрода двумя и тремя электродными проволоками, подключенными к общему токосъемнику и в общую ванну. Некоторые режимы сварки тавровых и угловых соединений приведены в табл. 3.4.

— Замковые соединения наиболее часто применяют при сварке кольцевых швов. Такие соединения выполняют с разделкой кромок согласно ГОСТ 14771—76. Режимы сварки выбирают в зависимости от толщины листов и диаметра изделия. Замковые соединения позволяют выполнять сварку первых проходов на больших токах, поскольку в данном случае отсутствует опасность прожога листов. При сварке замкнутых сосудов во избежание появления пор в корне шва требуется сборка без зазоров. Поэтому замок делают скошенным и детали собирают с натягом. Для повышения производительности, улучшения формирования шва и уменьшения разбрызгивания электрод смещают с зенита таким образом, чтобы вести сварку на спуск.

Особенности полуавтоматической (ручной механизированной) сварки. Техника полуавтоматической сварки в СO2 и в смесях СO2+O2, Аr + СO2 (25%) и Аr + O2 + СO2 (25%) проста. Задача сварщика состоит в поддержании постоянного вылета электрода, равномерном перемещении держателя вдоль кромок и (в отдельных случаях) в выполнении колебаний электрода. Глубина провара при сварке в СO2 и СO2 + O2 больше, чем при сварке в Аr + СO2 и при ручной дуговой сварке штучными электродами, т. е. можно выполнять сварку на больших скоростях. Изменения скорости сварки, неизбежные при перемещении держателя вручную, сказываются на глубине проплавления. Поэтому во избежание прожогов полуавтоматическую сварку выполняют при меньшем токе, т. е. в результате скорость полуавтоматической сварки меньше, чем автоматической.

— При сварке тонкими проволоками форма колебаний электрода обычно такая же, как при ручной дуговой сварке. При сварке проволоками ф1,6 мм и более форма поперечных колебаний зависит от типа соединения и может изменяться от слоя к слою. Корневые швы сваривают при возвратно-поступательном перемещении электрода, средние слои стыковых швов — при перемещении электрода по вытянутой спирали, а верхние слои — с поперечными колебаниями («змейкой»). Сварку стыковых соединений можно вести с наклоном электрода как «углом вперед» так и «углом назад» до 10—30°.

— В первом случае глубина провара несколько меньше, шов шире, удобно направлять дугу по разделке шва, можно добиться существенного уменьшения разбрызгивания; сварку можно выполнять с большими скоростями, чем сварку вертикальным электродом. Возвратно-поступательные движения горелки обеспечивают снижение пористости при сварке во всех активных газах. Этому способствует как улучшение защиты, так и перемешивание и замедленное охлаждение жидкой ванны.

— При сварке «углом назад» рекомендуют наклонять горелку на 5—35°. В этом случае можно несколько увеличить глубину провара, но ширина шва уменьшается. Для расширения шва сварку выполняют с колебаниями электрода. При сварке угловых швов электрод наклоняют на 45—60° к полке поперек соединения. Сварку ведут вертикальным электродом или с наклоном «углом вперед» на 70—80° к изделию. Дугу направляют со смещением на 1—2 мм от угла к нижней полке или в угол. Желательно вести сварку на спуск с наклоном изделия на 6—10°. Это существенно улучшает формирование шва, позволяет повышать скорости сварки и уменьшать разбрызгивание.

Для получения плотного шва и хорошего провара в начале сварки необходимо обеспечить предварительную подачу газа до зажигания дуги и начинать сварку вертикальным электродом, а также выполнять сварку с программированием напряжения, тока и скорости подачи электрода. Для получения качественного конца необходимо заварить кратер и обдувать его газом до полного затвердевания металла. При сварке с большой силой тока для заварки кратера нужно уменьшить силу тока и напряжение (ориентировочно до 150—180 А и 22—24 В соответственно). Для окончания сварки могут быть использованы также другие приемы, осуществляемые с программированием напряжения.

— Вертикальные швы сваривают как со свободным, так и с принудительным формированием. Металл толщиной до 4 мм обычно сваривают «сверху вниз» со свободным формированием швов. Сварку выполняют тонкими проволоками ф0,8—1,4 мм в СO2 или СO2 + O2 (15%), реже в смеси Аr + СO2 (не менее 25%). Сварку вертикальных швов сверху вниз ведут «углом назад», направляя дугу на переднюю часть ванночки (рис 3 8, а). Это предотвращает стекание ванночки, способствует увеличению проплавления корня шва и исключает такие дефекты, как несплавление и натек по краям шва. При сварке металла толщиной до 1,2 мм эта техника исключает прожоги металла. Металл толщиной до 3 мм сваривают без колебаний электрода, металл толщиной 3—4 мм сваривают с поперечными колебаниями электрода (рис. 3.8). Требования к качеству сборки при сварке «сверху вниз» менее жесткие, чем при сварке в нижнем положении. Поэтому сварку сверху вниз применяют для выполнения корневых швов металла разной толщины при наличии переменных зазоров. Скорость сварки «сверху вниз» обычно в 2—2,5 раза выше, чем сварки «снизу вверх».

Для уменьшения разбрызгивания и увеличения провара рекомендуют вести сварку на пониженных напряжениях при питании от источников с повышенными динамическими свойствами по току.

При сварке сталей толщиной >4 мм вследствие интенсивного теплоотвода в изделие наблюдается неполный провар корня шва. Повышение тока приводит к увеличению объема жидкой ванночки и усилению ее стекания. В результате натекания жидкого металла на холодный металл изделия наблюдается непровар корня и несплавления по краям шва. Поэтому стали толщиной ≥4 мм при питании дуги от источников с жесткой и пологопадающей внешней характеристиками приходится сваривать снизу вверх. Скорости сварки вертикальных швов «снизу вверх» обычно невелики (6—10 м/ч). Сварку ведут «углом вперед», направляя дугу на переднюю часть ванночки, что уменьшает ее стекание. Металл толщиной >8 мм сваривают с поперечными колебаниями электрода по треугольнику (см. рис. 3.8, г). Техника выполнения сварки швов «снизу вверх» требует более высокой квалификации сварщика, чем при сварке «сверху вниз».

Применение источников тока с комбинированной внешней характеристикой и высокими скоростями нарастания Iк.з. обеспечивает возможность сварки в СO2 углеродистых сталей толщиной до 12 мм методом «сверху вниз». Сварка выполняется проволоками ф1,2—1,4 мм на токах до 260 А (табл. 3.5). Провар корня шва полный, несплавления по краям шва отсутствуют. Швы формируются без усиления или с небольшим ослаблением. Уменьшение усиления шва обеспечивает снижение расхода электродной проволоки, газа и электроэнергии. Снижаются трудовые затраты, уменьшается деформация изделия. Сварку выполняют электродом «углом назад»; швы катетом до 4 мм сваривают без поперечных колебаний электрода, а швы катетом >4 мм выполняют с поперечными колебаниями электрода и в несколько проходов. Скорости сварки угловых швов «сверху вниз» на металле толщиной 8—12 мм достигают 30— 35 м/ч, на более тонком металле — 50—55 м/ч. Простая техника сварки и мягкая «эластичная» дуга меньше утомляют сварщика, чем сварка «снизу вверх» с колебаниями электрода.

Режимы сварки вертикальных соединений со свободным формированием швов — в СO2 (при использовании источников тока как с пологопадающей, так и с комбинированной внешней характеристиками) и в смесях СO2 + O2 (15%) и Аr+СO2 (25%) выбирают такими, чтобы процесс протекал с частыми короткими замыканиями (табл. 3.5). Сварку в смеси Аr + СO2 (<15%) можно выполнить с наложением импульсов тока. При этом можно использовать электродные проволоки ф1—2 мм.

— При значительной длине соединений прямолинейные вертикальные швы на стали толщиной 8—40 мм целесообразно выполнять по технологии с принудительным формированием, как при электрошлаковой сварке. Этот способ разработан Д. А. Дудко с сотр. в ИЭС им. Е. О. Патона в 1956—1957 гг.

Для получения высокого качества и хорошего формирования швов необходимо наличие между ползуном и швом небольшого количества шлака. Для этого при использовании проволок сплошного сечения в зону сварки подают небольшое количество флюса. Флюс поступает из отдельного бункера или с присадочной порошковой проволокой, укрепленной на кромке стыка. При сварке порошковыми проволоками шлак образуется при расплавлении самой проволоки. Для защиты зоны сварки применяют СO2 или смесь СO2+O2 (15—30%). В последнем случае на поверхности ванны образуется больше шлака и формируется более жидкотекучая ванночка.

Для получения шва высокого качества необходимо предупреждать попадание воздуха к расплавленной ванночке, для чего газ рекомендуют подавать по специальным газовым соплам или по каналам, расположенным в ползунах. Наличие на поверхности ванны шлака снижает требования к качеству за щиты. Режимы сварки вертикальных швов выбирают, исходя из условия получения заданного термического цикла и получения процесса с минимальным разбрызгиванием. С повышением Iсв увеличиваются объем сварочной ванночки и ее глубина. При заданном напряжении с повышением Iсв ширина шва уменьшается. С повышением напряжения ширина ванны увеличивается. Зазор между листами влияет мало на ширину шва.

Соединения на металле толщиной >20 мм выполняют с колебаниями электрода. У ползунов электрод задерживают на 1,5—2 с. Сварку вертикальных швов выполняют на постоянном токе. Сварка вертикальных швов в защитных газах с принудительным формированием обеспечивает более высокую производительность, чем сварка со свободным формированием шва и ручная дуговая сварка. Стыковые соединения под сварку с принудительным формированием собирают без скоса кромок и с U-образной разделкой. При сборке с U-образной разделкой уменьшается сечение разделки и можно повысить скорость сварки. Кроме того, при U-образной разделке кромок в случае выхода из строя автомата сварку можно закончить полуавтоматической или ручной дуговой сваркой. Поперечная усадка соединения при U-образной разделке также меньше, чем при прямоугольной.

— Горизонтальные швы на стали толщиной до 6 мм сваривают в СO2 или СO2 +O2 (15—20%) проволоками ф0,8— 1,4 мм. Соединения на металле толщиной до 3 мм собирают без скоса кромок с небольшим зазором, что обеспечивает получение швов с полным проваром при небольших усилиях. Сварку ведут «снизу вверх» с наклоном электрода «углом назад» без поперечных колебаний. Дугу направляют на металлическую ванночку. При толщине металла >4 мм делают скос на кромке верхнего листа. Сварку металла толщиной >6 мм выполняют с наклоном электрода поперек шва на угол 40—60° к вертикали. Основное сечение шва заваривают с повышенной силой тока. При этом используют проволоки сплошного сечения до ф2 мм и порошковые до ф4 мм, а облицовочные швы заваривают проволоками ф1,2—1,4 мм на малых режимах (табл. 3.6). При сварке металла толщиной >6 мм на повышенных токах наблюдается стекание ванны жидкого металла. Для предупреждения этого используют формирующие ползуны. При сварке горизонтальных швов проволоками Св-08Г2С ф1,6—2 мм в металле шва встречаются характерные несплавления, имеющие вид полушарий. Места несплавления обычно покрыты тонкой корочкой шлака. Для их исключения следует «понижать» режим сварки, уменьшать диаметр электрода, а также осушать СO2 и очищать проволоку от смазки.

— Потолочные швы рекомендуется сваривать: в СO2 проволокой ф0,8—1,4 мм на режимах с частыми короткими замыканиями, а в Аr+СO2 (10%) с наложением импульсов. Сваривать такие швы полуавтоматом труднее, чем в других положениях, поэтому сварщик должен иметь более высокую квалификацию. Сварку потолочных швов ведут «углом назад» на минимальных напряжениях. Сварочный ток можно выбирать несколько большим, чем для сварки вертикальных швов. Дугу и поток СO2 направляют на ванночку жидкого металла, что уменьшает его стекание. Для этой же цели рекомендуется увеличивать расход газа. Сварку стыковых швов с разделкой кромок ведут с поперечными колебаниями электрода. Металл толщиной >6 мм рекомендуется сваривать в два прохода и более, что обеспечивает получение плотных швов.

См. также: Сварка в углекислом газе, Сварка электрозаклепками и точками в СO2

www.autowelding.ru