10.1 Классификация способов сварки в защитных газах. Сущность способа сварки неплавящимся электродом. Сварка неплавящимся электродом в защитных газах

10.1 Классификация способов сварки в защитных газах. Сущность способа сварки неплавящимся электродом

По типу защитных газов различают сварку в инертных газах: Ar, He и их смесях. В смеси активных и инертных газов - Ar+N2, Ar + CO2, Ar +h3, Ar +O2, Ar +O2 +CO2. В активных газах - CO2, N2, h3, h3O (пары), CO2 + O2.

По характеру газовой защиты различают (см. Рис. 10.1):

Иногда отдельно защищают корень шва. При сварке особо ответственных конструкций из специальных сталей и сплавов процесс ведут в камерах с контролируемой атмосферой.

По типу дуги и типу электрода различают сварку постоянным током и импульсной дугой, неплавящимся и плавящимся электродами.

По степени механизации различают ручную (неплавящимся электродом), механизированную, полуавтоматическую, автоматическую и роботизированную сварку.

Сварка в инертных газах легко автоматизируется, удобна для выполнения сварных соединений во всех пространственных положениях и имеет довольно высокую производительность, достигающую, например, при автоматической сварке 200 м/ч.

В основном в качестве инертных газов применяют аргон, гелий и их смеси. Аргон - бесцветный, неядовитый, без запаха газ, который почти в 1,5 раза тяжелее воздуха. В природе присутствует только в свободном виде. В металлах, как в жидком, так и в твердом состояниях аргон нерастворим и не образует химических соединений.

| а) | б) | ||

| с) | Рис. 10.1. Разновидности газовой защиты дуги и сварочной ванны: а – защита соплом; б – дополнительная защита ванны и шва; с – комбинированное сопло. | ||

На рис. 10.2, а показана схема сварки неплавящимся вольфрамовым электродом-катодом 1 в среде инертного газа. Защита дуги 3, сварочной ванны 5 и разогретых участков основного металла 4 осуществляется потоком инертного газа формируемым соплом 2.

| а) | б) |

Рис. 10.2. Схема сварки неплавящимся электродом в среде инертных газов (а) и фотография дугового разряда с вольфрамовым катодом в аргоне (б). Ток постоянный, полярность прямая

Слева показан вольфрамовый катод с диаметром dэл, рабочая часть которого имеет конусную заточку (угол ) с притуплением dпр.

Справа (рис. 10.2, б) показана фотография неподвижной дуги в аргоне на постоянном токе прямой полярности, горящей на медном водоохлаждаемом аноде. Дуга имеет ярко выраженную колокообразную форму.

Лекция № 28

10.2 Неплавящиеся электроды

Неплавящиеся вольфрамовые электроды.Вольфрамовые стержни изготавливаются из вольфрамового порошка (из руды - WO3, а затем восстановление Н2 при 500...850оС или электролиз расплава оксида с бурой при 1050....1300 оС).

Порошковый W прессуют, спекают и затем проковывают. Он имеет низкий коэффициент теплопроводности и низкую скорость испарения. Поскольку электрод на основе вольфрама при высоких температурах обладает высокой химической активностью к кислороду, то он применим только в инертной среде.

При сварке на постоянном токе вольфрамовый электрод чаще всего используют как катод (прямая полярность и на аноде-изделии выделяется до 70 % теплоты дуги).

При сварке на обратной полярности электрод-анод обладает низкой термической стойкостью (торец электрода оплавляется с образованием капли). Поэтому сварочные токи снижают до 100…120 А.

Существенный недостаток электродов из технически чистого вольфрама - невысокая стойкость при сварке в длительном режиме работы, поэтому для повышения термической стойкости электрода-катода в W-порошок перед прессованием добавляют оксиды лантана La2O3 или иттрия Y2O3. Тогда электроды соответственно называют лантанированными или иттрированными.

Наилучшими характеристиками обладают иттрированные электроды ЭВИ-2 и ЭВИ-3 (см. табл. 10.1). Следует иметь в виду, что торированные электроды - радиоактивны.

Существует зависимость между предельной нагрузкой по току /, А, и диаметром электрода с dэл, мм при сварке на постоянном токе прямой полярности .

Удельный расход вольфрама зависит от способа сварки, рода тока, диаметра электрода, тока и свойств свариваемых материалов. При токах до 500 А удельный расход вольфрама колеблется в зависимости от технологических условий в пределах 10-8…8 10-6г/(А с).

Диаметры вольфрамовых прутков стандартизованы (1...12 мм).

Заточка вольфрамового электрода, характеризуемая диаметром притупления dпри углом заточки(рис. 10.2, а), влияет на технологические свойства дуги. При уменьшении диаметра притупления повышается концентрация теплового потока, растут давление дуги и плотность тока.

Таблица 10.1 Допустимая нагрузка по току различных марок электродов

| Марка электрода | Допустимая нагрузка, А, при диаметре, мм | Маркировка торцев прутка (цвет) | Содержание активирующей присадки, % | ||||

| 2 | 3 | 4 | 5 | 6 | |||

| ЭВЧ | 20 | 190 | 380 | 590 | 760 | - | - |

| ЭВЛ | 90 | 250 | 490 | 720 | 870 | Черный | 1,1-1,4 La2O3 |

| ЭВИ-1 | - | - | - | 900 | 1200 | Синий | 1,5-2,3 Y2O3 |

| ЭВИ-2 | 180 | 320 | 610 | 900 | - | Фиолетовый | 2,0-3,0 Y2O3 |

| ЭВИ-3 | 180 | 320 | 610 | - | - | зеленый | 2,5-3,5 Y2O3 |

Изменение угла заточки приводит к изменению формы и размеров столба дуги и размеров проплавления. На практике используют электроды с заточкой под углом 30…60°.

При меньших углах снижается ресурс работы электрода, а при углах больше 60° возможно неустойчивое горение дуги из-за блуждания катодного пятна на торцевой поверхности. Оптимальную геометрию рабочего конца электрода определяют опытным путем.

Лекция № 29

studfiles.net

22.1 Сварка плавящимся электродом в защитном газе. Защитные газы – характеристики, подача в зону сварки.

Этим способом можно соединять вручную, полуавтоматически или автоматически в различных пространственных положениях разнообразные металлы и сплавы толщиной от десятых долей до десятков миллиметров.

По сравнению с другими способами сварка в защитных газах обладает рядом преимуществ: высокое качество сварных соединений на разнообразных металлах и сплавах различной толщины; возможность сварки в различных пространственных положениях; возможность визуального наблюдения за образованием шва, что особенно важно при полуавтоматической сварке; отсутствие операций по засыпке и уборке флюса и удалению шлака; высокая производительность и легкость механизации и автоматизации; низкая стоимость при использовании активных защитных газов. К недостаткам способа по сравнению со сваркой под флюсом относится необходимость применения защитных мер против световой и тепловой радиации дуги.

В качестве защитных газов применяют инертные (аргон и гелий) и активные (углекислый газ, водород, кислород и азот) газы, а также их смеси (Аг + Не, Аг '+ С02, Аг + 02, С02 + 02 и др.). По отношению к электроду защитный газ можно подавать центрально или сбоку (рис. 2). Сбоку газ подают при больших скоростях сварки плавящимся электродом, когда при центральной защите надежность защиты нарушается из-за обдувания газа неподвижным воздухом. Сквозняки или ветер при сварке, сдувая струю защитного газа, могут резко ухудшить качество сварного шва или соединения. В некоторых случаях для получения необходимых технологических свойств дуги, а также с целью экономии дефицитных и дорогих инертных газов используют защиту двумя концентрическими потоками газа.

Рис.2 Подача защитных газов в зону сварки:

а) центральная одним концентрическим потоком, б) центральная двумя концентрическими потоками, в) боковая, г) в подвижную камеру насадку.

1 –электрод, 2 –защитный газ, 3 и 4 –наружный и внутренний потоки защитных газов, 5 –насадка, 6 –распределительная сетка.

Защитные газы делятся на две группы: химически инертные и активные. Газы первой группы с металлом, нагретым и расплавленным, не взаимодействуют и практически не растворяются в них. При использовании этих газов дуговую сварку можно выполнять плавящимся или неплавящимся электродом. Газы второй группы защищают зону сварки от воздуха, но сами либо растворяются в жидком металле, либо вступают с ним в химическое взаимодействие.

К химически инертным газам, используемым при сварке, относятся аргон и гелий Из химически активных газов основное значение имеет углекислый газ.

Аргон — газообразный чистый поставляется по ГОСТ 10157—73 трех сортов: высший, первый и второй. Содержание аргона соответственно равно: 99,99%; 99,98%; 99,95%. Примесями служат кислород, азот и влага.

Хранится и транспортируется аргон в газообразном виде в стальных баллонах под давлением 150 ат, т. е. в баллоне находится 6,2 м8 газообразного аргона в пересчете на температуру 20° С и давление 760 мм рт. ст. Возможна также транспортировка аргона в жидком виде в специальных цистернах или сосудах Дыоара с последующей его газификацией. Баллон для хранения аргона окрашен в серый цвет, надпись зеленого цвета.

Аргон высшего сорта предназначен для сварки химически активных металлов (титана, циркония, ниобия) и сплавов на их основе. Аргон первого сорта рекомендуется для сварки неплавящимся электродом сплавов алюминия, магния и других металлов, менее чувствительных к примесям кислорода и азота. Аргон второго сорта используют при сварке коррозионно-стойких сталей.

Гелий — газообразный чистый поставляют по техническим условиям. Содержание примесей в гелии высокой чистоты не более 0,02%, в техническом до 0,2%. Примеси: азот, водород, влага. Хранят и транспортируют гелий так же, как и аргон, в стальных баллонах емкостью 40 л при давлении 150 ат. Цвет баллона коричневый, надпись белого цвета. В связи с тем, что гелий в 10 раз легче аргона, расход гелия при сварке увеличивается в 1,5—3 раза.

Углекислый газ поставляется по ГОСТ 8050—76. Для сварки используют сварочную углекислоту сортов I и II, которые отличаются лишь содержанием паров воды (соответственно 0,178 и 0,515 Н20 в 1 м3 С02). Применяют иногда и пищевую углекислоту, имеющую в баллоне в виде примеси свободную воду, в связи с чем требуется особенно тщательное осушение газа. Углекислоту транспортируют и хранят в стальных баллонах или цистернах большой емкости в жидком состоянии с последующей газификацией на заводе, с централизованным снабжением сварочных постов через рампы. В баллоне емкостью 40 л содержится 25 кг С02, дающего при испарении 12,5 м3 газа при давлении 760мм рт. ст. Баллон окрашен в черный цвет, надписи желтого цвета.

При применении защитных газов следует учитывать технологические свойства газов (например, значительно больший расход гелия, чем аргона), влияние на форму проплавления и форму шва и стоимость газов.

Стремление уменьшить повышенное разбрызгивание металла и улучшить формирование шва при сварке в углекислом газе дало толчок к применению смесей углекислого газа с кислородом (2—5%). В этом случае изменяется характер переноса металла; он переходит в мелкокапельный; потери металла на разбрызгивание уменьшаются на 30—40%.

При сварке сталей по узкому зазору с целью стабилизации процесса сварки и уменьшения расхода дорогого и дефицитного аргона вполне целесообразно применение двойных смесей (75% Аг + 25% С02) и тройных смесей (аргона, углекислого газа и кислорода). Для алюминиевых сплавов весьма эффективно с точки зрения производительности применение смеси, состоящей из 70% Не и 30% Аг. В этом случае значительно увеличивается толщина металла, свариваемого за один проход, и улучшается формирование шва. Газовые защитные смеси имеют весьма значительные перспективы, но широкое их применение требует организации централизованного снабжения сварочного производства смесями нужного состава. Только в этом случае применение смесей может дать значительный экономический эффект.

studfiles.net

Сварка неплавящимся электродом в защитных газах. — МегаЛекции

В качестве электродов используются W стержни, процесс обычно идет в аргоне, поэтому называется «аргонодуговая сварка». Возможна аргонодуговая сварка плавящимся электродом (см. ранее).

Процесс осуществляется в ручную и механизировано, на постоянном и минимальном токе.

1. Сварка на постоянном токе.

Только на постоянном токе прямой полярности можно обеспечить работу W электрода без существенного расплавления поверхности. Это удобно, т.к. обеспечивается максимальная стабильность дугового разряда. Поэтому, где позволяют технологические возможности используется эта сварка, кроме легких сплавов (Al и Mg).

Требования: работа производится на

Как при ручной сварке плавящимся электродом, кроме контактного зажигания (бесконтактное зажигание).

При механизированной сварке, т.к. электрод не плавящийся и длина дугового промежутка не изменяется, саморегулирование дуги не используется.

Для стабильного формирования шва при постоянной длине дуги и соответствующего напряжения на дуге требуется поддерживать постоянный ток, чтобы не влияли колебания напряжения питающей сети, поэтому предпочтительно использование ИП с вертикально падающей ВСХ, т.е. постоянным током.

2. Сварка на переменном токе

Из-за разных теплофизических свойств W и свариваемого материала нарушается симметрия тока и напряжения дуги переменного тока.

Так как вольфрам обеспечивает термоэмисионный выход электронов, напряжение зажигания и горения дуги низкое (~15В), соответственно ток дуги большой, в обратный полупериод из-за отсутствия термоэмисии у алюминия напряжение зажигания дуги выше 100В, напряжение на дуге больше 30В, следовательно ток обратной полярности в 2-3 раза меньше тока прямой полярности, отсюда дополнительные требования:

1. Для возможности зажигания дуги на обратной полярности при допустимых напряжениях холостого хода ИП приходится применять дополнительные устройства, которые называются импульсные стабилизаторы горения дуги или генератор стабилизирующих импульсов. Это устройство в начале каждого полупериода обратной полярности формирует импульс малой длительности с напряжением U≈600В с помощью разряда батареи конденсаторов на дуговой промежуток. Импульс высокочастотный.

2. Несимметрия тока за период приводит к тому, что появляется постоянная составляющая тока, с точки зрения сварки она значения не имеет, но питающий трансформатор от постоянного тока получает одностороннее намагничивание сердечника, перегрев обмоток, так как они проектируются на индуктивном сопротивлении, а не на активном + треска, т.к. электромагнитное усилие в конструкции I2, следовательно теряется мощность, горят обмотки.

Это приводит к преждевременному выходу из строя

Поэтому требуются дополнительные устройства подавления постоянной составляющей тока, которая в настоящее время выполняется на базе диодно-тиристорного моста. В ИП 60-х, 70-х годов использовалась батарея конденсаторов.

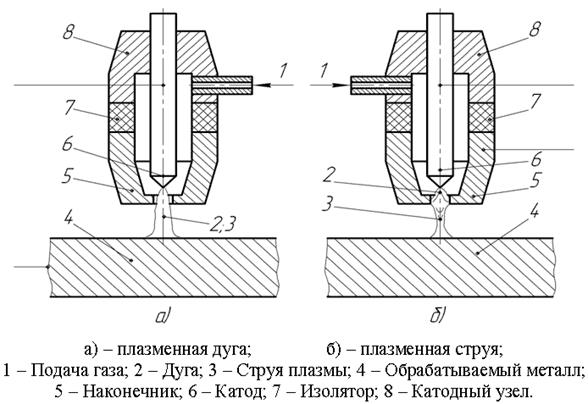

Дополнительные требования к ИП плазменных процессов в сварке, напылении, резке.

Специфика требований связана с тем, что используется не свободно горящая, а сжатая дуга. При плазменной сварке и резке основная дуга горит между неплавящимся электродом и изделием. Вспомогательная дуга – между неплавящимся электродом и металлическим соплом. При плазменном напылении основная дуга горит между электродом и неплавящимся соплом. Как правило используется постоянный ток прямой полярности. Обязательно при плазменной резке и напылении и в большинстве случаев при плазменной сварке.

Сжатая дуга в отличие от свободногорящей имеет форму близкую к цилиндрической, значительно более высокую температуру ≈10÷25000º. В центральной части дугового разряда при таких температурах полная ионизация, обычно многократная (несколько электронов отрываются от атома), соответственно представляют собой плазму, поэтому процессы называются – плазменными, дуга – сжатая.

С точки зрения электрических характеристик в сжатой дуге имеют более высокое напряжение, чем в свободногорящей и увеличенный участок возрастающей ВАХ дуги.

При плазменной сварке напряжение на дуге чаще всего 20÷40В. При плазменном напылении напряжение на дуге может быть больше 100В, т.к. для повышения мощности плазменного факела и соответственно производительности процесса применяют молекулярные газы – азот, водород или газы с большим потенциалом ионизации и высокой теплопроводностью – гелий. При этом возрастают затраты энергии на компенсацию теплоотвода, повышенных затрат на ионизацию, соответственно возрастает напряжение на дуге при данной силе тока. Используется два варианта дуги, чаще всего с самоуправляющейся длинной дуги, также с фиксированной длиной дуги.

Наиболее высокое напряжение на дуге в сварочном производстве достигается при плазменной резке. На серийных установках напряжение на дуге может достигать 250В, это связанно с большой длиной дуги до 200мм.

Плазменная и микроплазменная сварка.

Деление условное, граница разными авторами проводится от 30 до 150А (чаще I=50А). Минимальный ток дуги при микроплазменной сварке несколько десятых А, при плазменной сварке серийное оборудование на токе до 800А. На больших токах внешнее сжатие столба дуги становится малоэффективным по сравнению с собственным магнитным полем (с пиич-эффектом), поэтому эффективность плазменных процессов с росток токе падает, по сравнению со свободно горящей дугой.

Для микроплазменной сварки напряжение холостого хода ИП обычно порядка 100В, для плазменной сварки на предельных токах – 120В. Т.к. при сварке используются участки ВАХ дуги и крутопадающий и возрастающих, для обеспечения устойчивости процесса во всем диапазоне режимов обычно используется крутопадающая или вертикально падающая ВСХ ИП.

Начало процесса осуществляется зажиганием вспомогательной дуги между электродом и соплом, от вспомогательного ИП. Чаще используют бесконтактное зажигание от встроенного осциллятора, а иногда – контактное электрода на сопло. Вспомогательная дуга имеет ток на порядок меньше основной, чтобы не разрушилось сопло плазмотрона.

Вспомогательная дуга при прохождении через сопло газа ионизирует его и создает на выходе из сопла плазменный факел. Газ, который подается в сопло – плазмообразующий (Ar), т.к. используются W электроды. Когда плазмотрон приближают к изделию электропроводный факел позволяет зажечь основную дугу, которая питается от основного ИП. Вспомогательная дуга может включаться в процессе сварки, а может горет непрерывно, в этом случае ее называют дежурной. Обычно используется при ручной плазменной сварке для того, чтобы при переходе с места на место сварки была готовность к зажиганию основной дуги. Т.к. маломощные дуги имеют более высокое напряжение, вспомогательный ИП, как правило, имеет повышенное напряжение холостого хода по сравнению с основным. Практически в серийном оборудовании до 200В.

Специфика требований:

1. Повышенное напряжение холостого хода;

2. Необходимость вспомогательного ИП;

3. Крутопадающая или вертикально падающая ВСХ

Применяются специализированные ИП и установки.

Напыление.

Требования к ИП аналогичные, за исключением того, что используются ИП с крутопадающей и полого падающей ВСХ, т.к. нет вспомогательной дуги.

Пологопадающая ВСХ используется для установок самоустанавливающейся длины дуги при работе на возрастающем участке ВАХ дуги – установки большой мощности.

При напылении в диапазоне силы тока до 200-300А обычно используют крутопадающую ВСХ ИП.

Напряжение холостого хода в серийных ИП до 200В.

ИП отдельно от газовой питающей аппаратуры не применяется, поэтому для плазменного напыления установки специализированные на базе специализированных выпрямителей.

Плазменная резка.

1. В настоящее время практически применятся в основном воздушно-плазменная резка, в которой плазмообразующим газом является воздух, соответственно в качестве неплавящихся электродов используются пленочные катоды с циркониевыми и гафнивыемыми вставками в медную обойму, катодом является пленка окиси Zr или Hf на поверхности вставки, они тугоплавкие, обеспечивают термоэмиссию.

При ручной плазменной резке напряжение холостого хода ограниченно примерно 200В. при механизированной резке может достигать 500В. При ручных процессах ограничение связанно с электробезопасностью, и кроме того двойная электрическая изоляция плазмотронов обязательна. Верхняя изоляция – термореактивные смолы (не плавится, горит) – к наполнителям карболит (формальдегидные смолы).

3. При плазменной резке процесс сопровождается большими колебаниями длины дуги, связанными с перемещением анодного пятна по поверхности реза. В начале дуговой разряд горит на верхнюю кромку (длина дуги минимальна). По мере плавления металла вместе с расплавом анодное пятно перемещается по поверхности реза.

Под действием давления газового потока скорость истечения может быть сверхзвуковой, поэтому она шумит сильно. Когда столб дуги становится длинным возникает возможность электрического пробоя между верхней кромкой реза и прилегающей частью столба дуги. Т.к. расстояние мало зазор нагрет до высокой температуры и к нему прикладывается напряжение приблизительно равное падению напряжения на столбе дуги заглубленной в металл. После пробоя на верхнюю кромку происходит деионизация старого разреза в полости реза (за несколько десятков микросекунд, процесс повторяется снова). Это приводит к тому что напряжение дуги имеет пилообразную форму.

Поэтому для стабилизации геометрии реза необходимо стабилизировать ток (d столба дуги = f(I)). С другой стороны стабилизация тока необходима для предотвращения аварийного разрушения плазмотрона при так называемом двойном дугообразовании. Основная дуга с электрода на сопло, затем с сопла на изделие.

Сопло не рассчитано на такие тепловые нагрузки, поэтому в течении нескольких секунд сгорает, процесс нарушается. Это связано с тем, что при резке колебания тока и соответственно d столба дуги происходит нарушение стабилизации ее в канале сопла и возникновение двойной дуги. Соответственно наиболее приемлемой ВСХ ИП является при плазменной резке – вертикально падающая, при колебаниях длины дуги ток практически не меняется.

Вспомогательное ИП здесь имеет такое же напряжение, как и основной в большинстве случаев, а питание вспомогательной дуги производится через балластное сопротивление. Сначала зажигается вспомогательная дуга, затем мощ. Т.к. процесс идет в воздухе, вспомогательная дуга имеет ток от10 до 30А. Напряжение осциллятора для ее бесконтактного зажигания значительно выше, чем у серийных осцилляторов порядка 25кВ.

Особенности требования к процессу

электроплавкой сварки.

Источником нагрева является ванна расплавленного шлака в которой выделяется тепло при прохождении электротока. Зарядка переносится анионами и катионами расплава. Ванна плавит и торец электрода и стенки свариваемых деталей. При сварке больших толщин боковые водоохлаждаемые ползуны поднимаются по мере заплавления зазора. ВАХ ванны возрастающая, поэтому, для обеспечения как общей устойчивости, так и саморегулирования межэлектродным промежутка целесообразно использовать жесткие ВСХ ИП.

Регулирование тока идет регулированием напряжения, т.к. устойчивость процесса в отличие от дуговых очень высокая, наиболее целесообразно использовать переменный ток, для мощных установок, как правило, используют трехфазную систему с целью более равномерного плавления металла и равномерной нагрузки силовой сети. Выпускается серийное оборудование с номинальным током 1000-10000А (трехфазные трансформаторы). Возможно использование и однофазных трансформаторов и выпрямителей.

megalektsii.ru

Сварка сталей в среде защитных газов неплавящимся электродом | Строительный справочник | материалы - конструкции

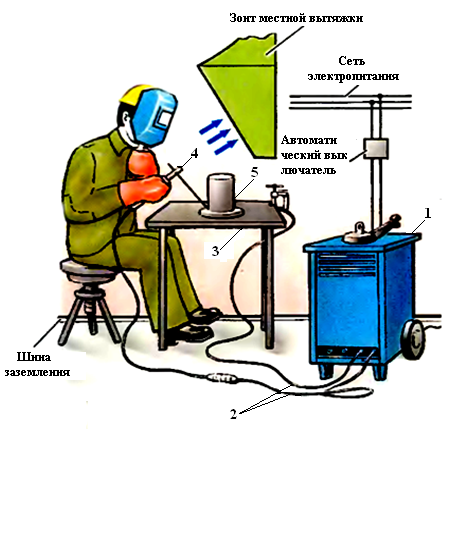

Сварку неплавящимся электродом можно выполнять как на постоянном, так и на переменном токе (трехфазном или однофазном). Принципиальные схемы сварочных постов в среде защитных газов в зависимости от применяемого для питания дуги напряжения приведены на рис. 1 и 2.

Питание сварочной дуги однофазным переменным током требует более высокого напряжения холостого тока. Это связано с тем, что дуговой разряд происходит за счет термоионной эмиссии, что создает неодинаковые условия горения дуги при прямой и обратной полярности тока, когда положение анода и катода меняется местами. Так, в полупериоды обратной полярности тока, когда катодом является изделие, для возбуждения дуги требуется относительно высокое напряжение. После возбуждения дуги напряжение падает до некоторой постоянной величины и выдерживается при таком значении до смены полярности тока. При прямой полярности, когда изделие является анодом, дуга горит при более низких напряжениях. Поэтому в установках с однофазным переменным током для надежного возбуждения дуги используют генераторы импульсов высокого напряжения и осцилляторы. Кроме того, для устойчивого горения дуг применяют конденсаторные батареи.

|

|

| Рис. 1. Сварка неплавящимся электродом на переменном токе в инертном газе: 1 — баллон с газом; 2 — редуктор; 3 — ротаметр; 4 — горелка; 5 — свариваемая деталь; 6 — акумулятор; 7 — дроссель; 8 — дроссель высокочастотный; 9 — вольтметр; 10 — баластный реостат; 11—12 — амперметры переменного и постоянного тока; 13 — осцилятор; 14 — трансформатор сварочный |

|

|

| Рис. 2. Сварка неплавящимся электродом в инертных газах на постоянном токе: 1 — сварочный преобразователь; 2 — баластный реостат; 3 — баллоны с защитным газом; 4 — редуктор; 5 — электрогазовый клапан; 6 — ротометр; 7 — шунт; 8 — горелка; 9 — свариваемое изделие; 10 — ресивер; 11 — контактор; 12 — приспособление для защиты обратной стороны шва. |

Сварочные установки с трехфазным переменным током лишены этого недостатка, так как в них одновременно горит три дуги. В установках этого типа используется два вольфрамовых электрода, к каждому из которых подается отдельная фаза, а третья фаза подается к свариваемому изделию. Благодаря такой электрической схеме одновременно горит три сварочные дуги: две между каждой дугой и изделием, а третья (независимая) дуга - между электродами. Поэтому трехфазное питание предусматривает питание от источников с более низким напряжением холостого хода. Конструктивная схема горелок, применяемых в однофазном и трехфазном режимах, показана на рис. 3 и 4.

|

|

| Рис. 3. Горелка для ручной дуговой сварки неплавящимся электродом: 1 — керамическое сопло; 2 — цанга; 3 — корпус; 4 — клапан газовый; 5 — рукоятка; 6 — рукав |

|

|

| Рис. 4. Горелка для ручной дуговой сварки трехфазной дугой: 1 — цанга; 2 — вольфрамовые электроды; 3 — колпачки; 4 — керамическое сопло; 5 — рукоятка |

|

|

| Рис. 5. Питание сварочной дуги — устройство И-120УЗ («Разряд-250»): 1 — щиток; 2 — трансформатор; 3 — стабилизатор; 4 — заземление; 5 — переключатель режимов работы |

Основой сварочного поста для ручной сварки неплавящимся электродом в условиях мастерских и строительных площадок служит трансформатор. Хорошо зарекомендовали себя аппараты типа и-120УЗ («Разряд-250» и «Разряд-160»), которые хорошо переносят транспортировку и переноску (рис.5). Отличаются эти конструкции одна от другой трансформаторами. В установке «Разряд-250»состоит из трех ленточных магнитопроводов, а в установке «Разряд-160» — из двух.

Поэтому для получения трехфазной дуги используют два стандартных трансформатора, соединяя их в электрическую схему треугольником. Технически характеристики устройств питания сварочной дуг типа И-У120УЗ приведены в таблице.

При сварке на постоянном токе к свариваемому изделию подключают положительную клемму, благодаря чему во время всего процесса сварки соблюдается прямая полярность и создаются лучшие условия для термоэлектронной эмиссии.

Характеристики устройств питания сварочной дуги

| Показатель | "Разряд-250' | "Разряд-160" |

| Сварочный ток, А:-номинальный-предел регулирования | 4390-250 | 4360-160 |

| Число ступеней регулирования сварочного тока | 7 | 7 |

| Напряжение, В:-питания-холостого хода-номинальное рабочее | 38060 +230 | 16060 +226,4 |

| Продолжительность работы ПН, % | 20 | 20 |

| Частота следлвания стабилизируиалх импульсов, Гц | 100 | 100 |

| Габариты, мм | 350x310x480 | 350x310x480 |

| Масса, кг | 50 | 42 |

build.novosibdom.ru