Сварочный шлак как предпосылка возникновения шлаковых включений. Электроды без шлака

Какие электроды образуют минимальное количество шлака

Скорее всего, Вы, как начинающий сварщик или уже как профессионал своего дела, наверняка интересовались вопросом: "Какие электроды образуют минимальное количество шлака?" Такой вопрос вполне обоснован, ведь каждый сварщик знает, что чем меньшее количество шлака, тем большая прочность, а, соответственно, и долговечность металлического изделия.

Для того, чтобы сварочный процесс протекал быстро, а результат был прекрасен, нужно, чтобы было как можно меньше шлаков. Шлаки возникают во время плавления электрода, который покрыт специальным покрытием, являющимся "виновником" возникновения шлака.

Что такое сварочный шлак? Шлак - это продукт плавления электродного покрытия, который возникает под воздействием на него электрической дуги. Примечательно, что количество шлака не зависит от того, какой толщины покрытие данного вида электродов. Количество шлаков зависит от того, какие качества имеет то или иное покрытие.

На данный момент существует всего 4 вида покрытий, которые сильно отличаются друг от друга своими свойствами и строением. Итак, начинаем: Кислотное покрытие. В его состав входят разные руды металлов, а также вещества, которые содержат большое количество кислорода.

Для того, чтобы удалить кислород и восстановить железо, используются всевозможные органические примеси, например декстрин, крохмал и другие. Сваривание такими электродами происходит на постоянном или переменном токе во всех пространственных положениях. С помощью электродов с кислотным покрытием Вы можете производить сваривание без предварительной подготовки металла, то есть без его очистки от разного рода загрязнений. Швы, сделанные кислотными электродами очень устойчивы к высоким температурам.

Следующий вид покрытия электродов - основный. Основное покрытие - это соединение плавикового шпата с карбонатами Кальция и другими ферросплавами. При плавлении данного покрытия выделяется большое количество углекислого газа, который является защитой процесса сваривания от воздействия факторов окружающей среды. Швы, которые выполнены этими электродами устойчивы к высоким температурам и обладают большой ударной вязкостью.

А теперь переходим к следующему виду покрытия - целлюлозному. В ее составе находятся ферросплавы, целлюлоза и рутил. Производить сваривание электродами с целлюлозным покрытием можно во всех пространственных положениях на постоянном или переменном токе. И, наконец, - рутиловое покрытие. Именно оно является одним из самых популярных видов покрытия, а также оно образует минимальное количество шлака. В его составе находятся карбонаты Кальция и 50% рутилового концентрата.

Они пригодны для сваривания во всех пространственных положениях и обладают многими другими технологическими качествами. С их помощью можно обеспечить сваривание высокого качества. благодаря тому, что их покрытие не оставляет много шлаков.

elektrod-3g.ru

Много шлака при сварке электродами

Многие сварщики, особенно начинающие, задаются вопросом: почему, когда варишь электродами много шлака. В основном, появление шлаков является результатом высокой скорости затвердевания раскаленного сварочного шва, также может указывать на низкий профессионализм сварщика или на низкое качество электродов. Давайте в этой статье подробно разберем каждую из причин более подробно.

Первая причина – высокая скорость затвердения и остывания металла. Если для сварки вы подбираете качественные электроды, которые образуют в сварочной ванне много шлака, расплавленный металл может больше находиться в жидком состоянии, благодаря чему шлаки и другие ненужные составляющие всплывут на поверхность. Также если вы для сварки используете качественные электроды, наплавленный металл будет более высокого качества и менее засорен шлаками и им подобными включениями.

Часто вероятность образования шлаков можно определить по марке сварочных электродов. Если вы применяете электроды с тонкой обмазкой, будьте внимательны, потому как вероятность формирования шлаков в сварочном шве очень высока. Если варите хорошими электродами с большим содержанием шлака – ваша работа будет проходить быстрее и более успешно.

Шлаковые включения можно поделить на микроспопические и макроскопические. Макроскопические включения имеют форму сферы, а также продолговатые вытянутые хвосты. Они могут образовываться в сварочном шве из-за плохой очистки кромок свариваемого металла. Микроскопические шлаковые включения появляются при образовании химических соединений во время плавления металла. Они проявляют себя в момент, когда металл начинает кристаллизоваться.

Следующая причина – низкий профессионализм сварщика. Если у вас совсем немного опыта, а перед вами стоит задача сварить ответственную конструкцию, то лучше пригласите профессионала. Это избавит вас от мучений с плохими сварочными швами, а также даст гарантию долгой службы конструкции. Чтобы получить опыт, начинайте варить простые вещи. Если будете браться за любую мелкую работу, связанную со сваркой, сможете быстро освоиться в этом деле, и совсем скоро будете выполнять ответственные и сложные швы.

В заключение можно сказать, что при хорошем старании можно научиться варить так, чтобы избегать попадания шлака в сварочный шов. Для того, чтобы сварочный шов был ровным, а присутствие шлака в нем было сведено к нулю, применяйте качественные электроды. Чаще всего для сварки применяются электроды АНО, которые дают возможность начинающим сварщикам набраться опыта и делают сварочный процесс более удобным и простым. С помощью этого вида электродов вы можете даже не будучи профессионалом сварочного дела, варить качественные швы и прочные конструкции.

elektrod-3g.ru

Сварочный шлак как причина возникновения сварочных включений

Главная причина возникновения шлаковых включений – это ситуация, когда небольшой объем металла слишком быстро застывает, в результате чего весь шлак не успевает «выйти» за пределы области сварочной ванны. При наличии этого дефекта эксплуатация соединения по назначению будет невозможна.

Шлаковые включения могут быть макроскопические и микроскопические. Первые появляются в случае плохой зачистки кромок либо вообще её отсутствия. Они представляют собой сферический материал, с удлиненными хвостами. Избежать их появление можно путем тщательного очищения кромок соединяемых деталей. Микроскопические включения могут возникнуть в процессе возникновения химических реакций в процессе сварки, когда металл кристаллизуется.

Полное устранение такого производственного брака невозможно, при незначительных шлаковых включениях соединение может быть признано качественным. Существуют определенные условия и признаки, при которых устанавливается допустимое значение наличия такого вида брака на изделии. Такие допустимости устанавливаются в зависимости от количества, расположения и размера дефектного шва; от процентного соотношения площади всего брака к площади наплавленного металла на изделии; от удельного веса наплавленного металла.

Причины, по которым дефект необходимо удалять после работы

- При удалении шлака изделие визуальным выглядит лучше.

- Когда производится много слоёв.

- Часто изделие необходимо покрывать сверху, например, краской.

- Чтобы проверить насколько качественно выполнен шов.

Основные причины появления шлаковых включений.

- Быстрое застывание металла небольших объемов, в результате чего шлак не успевает выйти за границы сварочной ванны.

- Применение электродов и флюса большого удельного веса и/или из тугоплавких материалов.

- Малые показатели раскисления металла. Раскисление подразумевает процесс исключения из уже мягкого металла молекул кислорода. Кислород для него является вредной составляющей, которая ухудшает качество.

- Высокие показатели силы поверхностного натяжения шлака. При этом, он не всплывает на поверхность.

- Плохо зачищены кромки деталей или валики шва.

- Низкое качество электрода, а точнее его покрытия, плавление которого осуществляется неравномерно, его частицы попадают в сварочную ванну.

- Не соблюдение правил и техники и режимов соединения деталей (выбор неподходящей скорости, угла наклона электрода), изменение длины дуги без причины.

- Непрофессионализм сварщика. Если вам нужно качественное изделие, лучше привлечь к этому нелегкому делу специалиста в этой области. Если вы хотите сделать все сами, то прежде чем браться за ответственную сложную работу, нужно наработать практику с несложными соединениями.

Так выглядит сварочный шлак после удаления со шва

Так выглядит сварочный шлак после удаления со шваПрофессиональные сварщики умеют сразу же отличить шлак от металла при сварке и «выгонять» его в процессе работы, однако, у каждого свои советы, как это сделать. Некоторые утверждают, что лучше использовать новые электроды, в которых покрытие более темное, а металл красного оттенка (это не касается рутиловых электродов), другие говорят, что металл более жидкий, а шлак вязкий. На его вязкость влияет температура.

Чтобы шлак не закрывал сварочную ванну, необходимо регулировать положение электрода. Положение должно быть таким, чтобы направление газа от испарения покрытия электрода выдувало данный дефект на поверхность шва. Сварщику ни в коем случае нельзя оставлять его в сварочной ванне. Сварочный шлак должен оперативно поддаться процессу кристаллизации и без особых усилий удаляться.

Попадание шлака в готовое соединение бывает неизбежно, такой дефект если не невозможно устранить, то зачастую очень сложно. Именно поэтому существуют допустимые нормы наличия «лишних» включений в уже сваренном изделии. Например, в межгосударственном стандарте касательно строительных стальных конструкций (введен в действие в 2001 году). В приложении к этому документу предусмотрены требования к качеству сварных соединений, допустимые дефекты. Требования в части шлаковых включений указаны в таблице ниже.

| Длинные дефекты | He допускаются | ||

| Короткие дефекты: | |||

| стыковой шов | h ≤ 0,2 S | h ≤ 0,25 S | h ≤ 0,3 S |

| угловой шов

| h ≤ 0,2 K | h ≤ 0,25 K | h ≤ 0,3 K |

| Максимальный размер включения | 2 мм | 3 мм | 4 мм |

Таким образом, чтобы обеспечить правильное появление шлака на поверхности сварочного шва, необходимо знать, как его отличить от металла. В случае, если заметно, что шлак остается в сварочной ванне и не выходит наверх, нужно изменить угол наклона электрода. Перед процессом соединения необходимо позаботиться о надлежащем состоянии кромок, а также о правильном выборе режимов и параметров. Электроды нужно выбирать высокого качества, тогда и сварной шов будет качественный. Если соблюсти все условия, тогда шлак будет не вязкий, низкого удельного веса, с малым поверхностным натяжением. Только в этом случае, шлаковые соединения будут взаимодействовать с деталью, увеличивая его показатели раскисления, удаляя кислород. И только тогда сварочный шлак будет легко выходить на поверхность шва. Здесь не обойтись без профессионализма сварщика, выполняющего работу. Он должен уметь отличить шлак от металла при сварке, знать, почему вообще он появляется. Только опытный специалист сумеет сделать качественное и прочное соединение.

[Всего голосов: 1 Средний: 4/5]

svarkaed.ru

Сварка инвертором для начинающих: как варить без шлаковых включений?

Почему появляются шлаковые включения? Такие проблемы возникают обычно при сварке инвертором у начинающих. Когда сварщик варит, например, в направлении, как это можно видеть на фото, шлак может пойти вперед дуги, вперед сварочной ванны и подтечь под нее, оставаясь внутри шва из-за того, что не успел всплыть наружу.

В основном эта проблема присуща сварке в нижнем положении. Но особенно ситуация усугубляется, если деталь идет на спуск. В таком случае шлак гораздо быстрее стекает вперед, чем сварочная ванна. Также включения шлака могут возникать, если подобран слишком малый ток для данной толщины или по причине подбора слишком больших зазоров. При сварке по вертикали обычно включений не бывает – шлак стекает вниз, а шов остается сверху. В таком случае не существует проблем даже при сварке на малых токах. То же при работе в горизонтальном положении.

Проблемы с шлаком встречаются чаще всего при сварке в нижнем положении и при прохождении потолка.

Если случаются просадки в электросетке и варить можно только на малом токе, не желательно «жужжать» в нижнем положении, а необходимо деталь или заготовку поставить под уклон и варить снизу –вверх. Если тока совсем мало, нужно деталь поставить вертикально. Шлак будет стекать вниз, а шов нормально ложиться.

Если с электросетью в вашей мастерской все в порядке и тока хватает шлаковые включения все-равно возникают. Обычно это происходит при сварке на постоянке из-за воздействия на ферросплавы обмазки магнитного дутья. Когда горит электрод дуга начинает клониться в направлении массивной детали. Дуга может гореть в сторону или по кругу. Часто это явление ярко проявляется в угловых швах и на второй половине электрода. Вот в таких случаях и проявляются шлаковые включения в шве.

Как избавиться?

Если вы увидели, что шлак «обгоняет» сварочную ванну, можно сделать небольшой пробег вперед электродом по прямой линии, чтобы его встряхнуть. Если это не помогло, можно применить другой способ, который заключается в увеличении дуги, за счет чего шлак обратно сдувает по направлению к жидкой ванне. Также можно пытаться «загнать шлак обратно» меняя угол наклона детали (если позволяют ее габариты) в соответствующем направлении.

Похожее

svarka-master.ru

Обьясните как варить обычной сваркой чтоб электрод не шлаковал

Вот перцы какая у мя проблема. Имею сварочный аппарат обычный без выпрямителя но по взрослому состоящий из 4ёх вторичных обмоток.И видна тот кто его делал в бородатые годы маленько неподращитал токи и получилось что с одной обмотки ток для электрода 2мм слишком мал а на следующей обмотке слишком велик. Всмысле там где мал там электрод жутко шлакует а там где велик там прожигает бак. До сего времени ставил на малый ток, гдет 5 см об железку грел электрод и варил, вроде шлаковал несильно и непрожигал. Но всетаки шлаки имели место но это неважно было. А теперь архиважно чтоб шлаков воопче небыло или были но хрупкие и легко удаляемые как при сварке большим током.И нихера вопчем у меня неполучяеца, место сварки неудобное, автоматом неподлезть. А разваривать весь бак чтоб подобраца автоматом както нехочеца.Шлаки твердые получаюца и сбивать из постукиванием тяжело, пришлось сделать длинную иглу и выковыривать шлаки и всеравно суки держуца сильно и невыгорают при наварке поверх этого.Вопчем че я хочу спросить- можноль на такой обычной сварке использовать не электрод с обмазкой а кусок проволоки от автомата?В чем роль этой самой обмазки у электрода?И почему проволока для автоматов покрыта какойто жолтой гальваникой?

JeanНаскока я понял, обмазка на електроде во первых играет роль изолятора (чтоб не Jбнуло током), а во вторых нужна для того чтоб в начале процесса, без особых промблем, можно было получить дугу (без обмазки тутже примерзает нахрен), попрбуй сбить часть изолятора, тока дугу придется получать легким чирканием, как спичкой о коробок (сперва потренируйся). Вставлять в держак проволоку от автомата ни разу не пробовал, хз чо из ентого получится. В любом случае, от шлаков все равно никуда не денешся.

дявалКстати об дуге. Варю обычно крутыми МР , но только толстыми бо тонких нема, таквот если вставить новый электрод и начать то все заибись но стоит только прекратить как серцевина электрода получяеца на гдет 1-2 мм глубже обмазки, тоесть чтоб опять начять варить надо нехуево стукнуть электродом чтоб сбить этот борт из обмазки.Защет этого я так думаю зазор между электродом и поверхностью получаеца оптимальным как ты недави на электрод, если зажогся то пойдет как помаслу.Такшо опыт поджигания голой проволоки уже есть таккак ентот электрод на конце после обстукивания голый))))

Нова![]() Обмазка на электроде нужна для того, чтобы Ваш "навар" не развалился сразу же после окончания сварки (защита химпроцессов во время сварки и остывания сплава). Посоветую использовать электроды HYINDAI (типа того) - шлаки чуть ли не сами отваливаются, а зажигается, как сухая спичка

Обмазка на электроде нужна для того, чтобы Ваш "навар" не развалился сразу же после окончания сварки (защита химпроцессов во время сварки и остывания сплава). Посоветую использовать электроды HYINDAI (типа того) - шлаки чуть ли не сами отваливаются, а зажигается, как сухая спичка ![]() . От автомата проволоку лучше не пытаться, поверьте, проверено временем. (а жаль, что таковым не подобраться

. От автомата проволоку лучше не пытаться, поверьте, проверено временем. (а жаль, что таковым не подобраться ![]() )

)

Слышал, что ток регулируют навитой из нихрома спиралью.

дявалпсиб всем, попробую сначяла поставить добавочое сопротивление. А потом если неполучица прийдеца искать вышеуказанные электроды.Мне также подсказали что можно попробовать тонкими УОНИ но им нужна постоянка обратной полярности.А у меня нет дроселя. Вот вопрос про дросель в новом топике "Сварка.Как сделать из переменки постоянку"

manowarцитата:Слышал, что ток регулируют навитой из нихрома спиралью

только хотел посмотреть на того , кто согнет спираль из нихрома сечением в 5 квадратных см...

цитата:

В чем роль этой самой обмазки у электрода

играет роль флюса- недопускает окисления железа при сварке. тоесть в дугу не допускает кислород воздуха(во всяком случае уменьшает)

manowarцитата:Слышал, что ток регулируют навитой из нихрома спиралью

только хотел посмотреть на того , кто согнет спираль из нихрома сечением в 5 квадратных см...

цитата:

В чем роль этой самой обмазки у электрода

играет роль флюса- недопускает окисления железа при сварке. тоесть в дугу не допускает кислород воздуха(во всяком случае уменьшает)

дявалДанет не 5 см, видел спираль- называли дополнительный резистор- так там проволока гдет 4 навитая на трубу из асбеста.

дявал4мм диаметр всмысле

1waleraобмазка необходима! в ней вся суть эл.сварки- 1 не пускает кислород из воздуха. 2 из нее лигирующи добавки попадают в свар. шов.Проволокой от автомата варить можно если место сварки обильно продувать инертным газом! и подавать ее прмо от электрода, потому что на большой длинне она перегреется и расплавится!

calebМожно еще ток регулировать дросселем с разьемным сердечником, удобнее но сложнее в изготовлении чем спираль

НоваУОНИ брызгаются ![]() (была у меня пачка, на два с половиной, теперь незнаю куда её деть)

(была у меня пачка, на два с половиной, теперь незнаю куда её деть)

Немецкие, с голубой обмазкой рулят!Съежжу в деревен скажу фирммуу

дявалУони да, очень плохо работают на неподготовленном металле, брызгают кратеруют, пузырят. На только что зачищенном и обезжиренном- сказка.Хороший электрод но для прямых рук и очень чисто выпрямленного тока.Голубой кстати уже и МР делают, помоему МР3-М или МР3-Р, недавняя разработка.

Misha_BОбмазку мона самому из мела и жидкого стекла (конторского клея) замутить. Делаешь кашу, в неё проволоку кунаешь и сушишь. Сам не делал, только читал.

ZeroForceВ трамваях классные шунты используются. Калиброваны точно и держат ампер двести (это у наших Тагильских трамваев производство Усть Катавск).

Для экстремалов есть такой способ регулировки тока, для низких напряжений конечно. Берется железное ведро с водой и лопата. Один контакт садим на ведро, другой на лопату. В ведро сыплем пачку соли. Ток регулируется изменением глубины погружения лопаты в ведро и изменением концентрации соли в воде. При токе в 100 ампер, ведро воды закипает секунд за 30.Мы так на работе ВАЗП налаживали (Выпрямительный Агрегат Зарядный Подзарядный), один сует лопату в ведро, другой защиту на ВАЗП крутит.

motoroad.ru

| Сварщики-новички сталкиваются с множеством проблем и вопросов, возникающих в процессе. Так, на первых этапах многим сложно отличить шлак от металла, и то, как выгонять этот шлак во время сварки. В этой статье мы расскажем о том, как это сделать и что нужно для того чтобы сварочный шов получился качественным. Главным отличием плавящегося металла от шлака, во время сварки, является его текучесть. Металл является более жидким и подвижным, а в процессе самой сварки отчетливо видно, как он закипает в сварочной ванне. В свою очередь, шлак является более тягучим и имеет более темный оттенок. Часто возникают ситуации, когда шлак наплывает на сварочную ванну. В такой ситуации сварщику практически ничего не видно, и чтобы избежать это, ему приходится наклонять электрод таким образом, чтобы струя газа (которая испаряется из обмазки) выдувала шлак обратно на сварочный шов. После этого, сварочная ванна вновь открывается и место сварки становится отчетливо видно. Проводя аналогию, можно привести пример тазика с мыльной водой. Чтобы увидеть воду через пенку, её необходимо сдуть и только тогда вам откроется вид на воду, и всё содержимое в ней. Таким образом, начинающему сварщику всегда необходимо держать в голове одно правило – шлак ни в коем случае не должен сбегать в сварочную ванну, и тогда качество сварочных швов станет на порядок лучше. |

| Длинные дефекты | He допускаются | ||

| Короткие дефекты: | |||

| стыковой шов | h ≤ 0,2 S | h ≤ 0,25 S | h ≤ 0,3 S |

| угловой шов | h ≤ 0,2 K | h ≤ 0,25 K | h ≤ 0,3 K |

| Максимальный размер включения | 2 мм | 3 мм | 4 мм |

Таким образом, чтобы обеспечить правильное появление шлака на поверхности сварочного шва, необходимо знать, как его отличить от металла. В случае, если заметно, что шлак остается в сварочной ванне и не выходит наверх, нужно изменить угол наклона электрода. Перед процессом соединения необходимо позаботиться о надлежащем состоянии кромок, а также о правильном выборе режимов и параметров. Электроды нужно выбирать высокого качества, тогда и сварной шов будет качественный. Если соблюсти все условия, тогда шлак будет не вязкий, низкого удельного веса, с малым поверхностным натяжением. Только в этом случае, шлаковые соединения будут взаимодействовать с деталью, увеличивая его показатели раскисления, удаляя кислород. И только тогда сварочный шлак будет легко выходить на поверхность шва. Здесь не обойтись без профессионализма сварщика, выполняющего работу. Он должен уметь отличить шлак от металла при сварке, знать, почему вообще он появляется. Только опытный специалист сумеет сделать качественное и прочное соединение.

svarkaed.ru

Почему когда варишь электродами много шлака

Многие сварщики, особенно начинающие, задаются вопросом: почему, когда варишь электродами много шлака. В основном, появление шлаков является результатом высокой скорости затвердевания раскаленного сварочного шва, также может указывать на низкий профессионализм сварщика или на низкое качество электродов. Давайте в этой статье подробно разберем каждую из причин более подробно.

Первая причина – высокая скорость затвердения и остывания металла. Если для сварки вы подбираете качественные электроды, которые образуют в сварочной ванне много шлака, расплавленный металл может больше находиться в жидком состоянии, благодаря чему шлаки и другие ненужные составляющие всплывут на поверхность. Также если вы для сварки используете качественные электроды, наплавленный металл будет более высокого качества и менее засорен шлаками и им подобными включениями.

Часто вероятность образования шлаков можно определить по марке сварочных электродов. Если вы применяете электроды с тонкой обмазкой, будьте внимательны, потому как вероятность формирования шлаков в сварочном шве очень высока. Если варите хорошими электродами с большим содержанием шлака – ваша работа будет проходить быстрее и более успешно.

Шлаковые включения можно поделить на микроспопические и макроскопические. Макроскопические включения имеют форму сферы, а также продолговатые вытянутые хвосты. Они могут образовываться в сварочном шве из-за плохой очистки кромок свариваемого металла. Микроскопические шлаковые включения появляются при образовании химических соединений во время плавления металла. Они проявляют себя в момент, когда металл начинает кристаллизоваться.

Следующая причина – низкий профессионализм сварщика. Если у вас совсем немного опыта, а перед вами стоит задача сварить ответственную конструкцию, то лучше пригласите профессионала. Это избавит вас от мучений с плохими сварочными швами, а также даст гарантию долгой службы конструкции. Чтобы получить опыт, начинайте варить простые вещи. Если будете браться за любую мелкую работу, связанную со сваркой, сможете быстро освоиться в этом деле, и совсем скоро будете выполнять ответственные и сложные швы.

В заключение можно сказать, что при хорошем старании можно научиться варить так, чтобы избегать попадания шлака в сварочный шов. Для того, чтобы сварочный шов был ровным, а присутствие шлака в нем было сведено к нулю, применяйте качественные электроды. Чаще всего для сварки применяются электроды АНО, которые дают возможность начинающим сварщикам набраться опыта и делают сварочный процесс более удобным и простым. С помощью этого вида электродов вы можете даже не будучи профессионалом сварочного дела, варить качественные швы и прочные конструкции.

elektrod-3g.ru

Сварка инвертором для начинающих: как варить без шлаковых включений?

Почему появляются шлаковые включения? Такие проблемы возникают обычно при сварке инвертором у начинающих. Когда сварщик варит, например, в направлении, как это можно видеть на фото, шлак может пойти вперед дуги, вперед сварочной ванны и подтечь под нее, оставаясь внутри шва из-за того, что не успел всплыть наружу.

В основном эта проблема присуща сварке в нижнем положении. Но особенно ситуация усугубляется, если деталь идет на спуск. В таком случае шлак гораздо быстрее стекает вперед, чем сварочная ванна. Также включения шлака могут возникать, если подобран слишком малый ток для данной толщины или по причине подбора слишком больших зазоров. При сварке по вертикали обычно включений не бывает – шлак стекает вниз, а шов остается сверху. В таком случае не существует проблем даже при сварке на малых токах. То же при работе в горизонтальном положении.

Проблемы с шлаком встречаются чаще всего при сварке в нижнем положении и при прохождении потолка.

Если случаются просадки в электросетке и варить можно только на малом токе, не желательно «жужжать» в нижнем положении, а необходимо деталь или заготовку поставить под уклон и варить снизу –вверх. Если тока совсем мало, нужно деталь поставить вертикально. Шлак будет стекать вниз, а шов нормально ложиться.

Если с электросетью в вашей мастерской все в порядке и тока хватает шлаковые включения все-равно возникают. Обычно это происходит при сварке на постоянке из-за воздействия на ферросплавы обмазки магнитного дутья. Когда горит электрод дуга начинает клониться в направлении массивной детали. Дуга может гореть в сторону или по кругу. Часто это явление ярко проявляется в угловых швах и на второй половине электрода. Вот в таких случаях и проявляются шлаковые включения в шве.

Как избавиться?

Если вы увидели, что шлак «обгоняет» сварочную ванну, можно сделать небольшой пробег вперед электродом по прямой линии, чтобы его встряхнуть. Если это не помогло, можно применить другой способ, который заключается в увеличении дуги, за счет чего шлак обратно сдувает по направлению к жидкой ванне. Также можно пытаться «загнать шлак обратно» меняя угол наклона детали (если позволяют ее габариты) в соответствующем направлении.

Похожее

svarka-master.ru

www.samsvar.ru

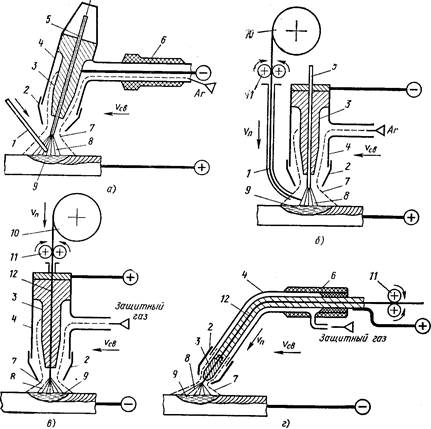

Электрошлаковая сварка — что это такое?

Июнь 16, 2017

Чаще всего сваривание металлических образцов основано на плавлении материала. Зависимо от используемого оборудования, расходников, технических условий сварки характеристики соединенного таким способом металла изменяются. У сварщика основная задача – это создание прочного надежного сварного шва, который впоследствии будет способен выдерживать предполагаемые нагрузки на металлическую конструкцию.

Электрошлаковая сварка часто применяется для сваривания металлических изделий значительной толщины. Данная методика используется для соединения стальных, алюминиевых, чугунных, медных заготовок, сплавов данных химических элементов.

Основное преимущество метода – возможность выполнения за одно прохождение соединения металлических заготовок большой толщины. При этом нет необходимости в настройке сварочного оборудования перед следующим прохождением шва, а также удалении шлакообразований. Сваривание производится без снятия на кромках деталей фасок. В процессе работы можно пользоваться электродами большего сечения или же одновременно несколькими проволочными электродами малого сечения. Благодаря этому достигается повышенная производительность процедуры.

Суть электрошлаковой сварки

Как правило, расплавленные флюсы формируют шлаки, являющиеся электрическими проводниками. В данном случае при прохождении сварного тока через массу расплавленного шлака выделяется тепловая энергия. На данном принципе и основывается электрошлаковая сварка.

- Свариваемый металл электрически связан с электродом через формируемую шлаковую ванну. В этой ванне образуется тепловая энергия, температура которой больше температуры плавления проволоки, соединяемого изделия. Поэтому происходит оплавление основного, электродного металла. Плотность металла больше плотности шлака, в результате чего расплавленная металлическая масса стекает на днище расплава, формируя металлическую ванну.

- Металл электрода проходит отдельными каплями сквозь жидкий шлак, при взаимодействии с которым его структура изменяется. Шлаковая ванна из-за меньшей плотности находится над металлической ванной, перекрывая тем самым взаимодействие металла с окружающим воздухом. Если скорость подачи электрода подобрать верно, между его торцом и поверхностью расплавленного металла зазор будет оставаться практически неизменным.

- Для предупреждения вытекания расплавленного металла, жидкого шлака в процессе проведения сварочных работ часто применяются специальные приспособления. Это медные ползуны, которые могут быть как подвижными, так и неподвижными. Для их охлаждения используется вода. Верхний край приспособления должен быть выше поверхности жидкого шлака.

- В результате последующей кристаллизации расплавленного металла внизу ванны формируется соединительный шов. Шлак, расположенный над металлической ванной, после соприкосновения с охлаждающими ползунами формирует тонкое шлаковое покрытие, которое предупреждает контакт металлической ванны с ползунами охлаждения, соответственно не образуются кристаллизационные трещины в металлическом шве.

При использовании данной методики сваривания металлических конструкций расход флюса небольшой, обычно менее 5% от веса наплавляемого металла. Легирование наплавляемого металла из-за небольшого количества шлака осуществляется за счет электрода. В составе сварного шва основного металла может быть не более 20 процентов. Благодаря вертикальному расположению металлической ванны, повышенной температуре, достаточно длительному времяпровождению в расплавленном состоянии металла из сварного шва лучше извлекаются неметаллические компоненты, газы.

Шлаковая ванна, если сравнивать со сварочной дугой, является менее концентрированным тепловым источником. В результате чего термический цикл проистекает первоначально медленным нагревом, затем медленным охлаждением металла соединяемых заготовок.

Технология ЭШС

Процедура начинается с возбуждения дуги между электродом и кромками соединяемых металлических образцов. За счет создаваемой тепловой энергии расплавляется флюс, далее формируется шлаковая ванна. Ее уровень поднимается. Флюс благодаря электропроводности начинает шунтировать, останавливать горение дуги. Но нагрев, расплавление флюса при этом продолжается благодаря воздействию тепловой энергии, формирующейся за счет подаваемого электротока к жидкому шлаку.

Флюс благодаря электропроводности начинает шунтировать, останавливать горение дуги. Но нагрев, расплавление флюса при этом продолжается благодаря воздействию тепловой энергии, формирующейся за счет подаваемого электротока к жидкому шлаку.

Техника электрошлаковой сварки основана на передаче тепловой энергии от шлаковой ванны, которая не только выделяет тепло под воздействием тока, но и передает его соединяемым образцам. Связь основного и электродного металла осуществляется непосредственно через шлаковую ванну. В зависимости от свойств обрабатываемого материала на это может быть затрачено разное время.

Основное отличие методики в том, что расплавленный металл находится ниже шлака, и требует применения специальных ползунков, которые не будут допускать его растекание. Для производства ползунков используется медь, в качестве охлаждающей жидкости — вода.

Виды электрошлаковой сварки

Данная схема соединения металлов может быть разных видов, которые отличаются между собой применяемыми электродами и способом их подачи.

- Первый вариант ЭШС – электроды подаются шлаковую ванну после их расплавления. Технология предусматривает сообщение в горизонтальной плоскости электродной проволоке возвратно-поступательных движений, которые равномерно обеспечивают нагрев толщины свариваемых образцов из металла.

- Второй вариант ЭШС – сварное соединение при помощи пластин, электродной проволоки большого сечения. Согласно технологии электрод максимально перекрывает зазор между соединяемыми изделиями. Электроды пластинчатого типа своей формой схожи со свариваемыми поверхностями. Они закрепляются в зазоре между деталями, подаются через небольшие промежутки в шлаковую ванну, если для наполнения зазора в полном объеме не достаточно расплавленного металла. В отличие стандартной ЭШС электродной проволокой сварочное оборудование, применяемое для сварки пластинчатыми электродами, проволокой большого сечения намного проще в работе.

- Третий вариант ЭШС – для сваривания металлических конструкций используется специализированный плавящийся мундштук. В этой технике одновременно используются два первых варианта ЭШС. В зазор между соединяемыми образцами вставляются и закрепляются пластины, в боковые промежутки – направляющие трубки, через которые подается электродная проволока в шлаковую ванну. Пластина на протяжении всего сварочного процесса остается неподвижной, недостающий металл для полного заполнения зазора компенсируется электродной проволокой, в результате чего соединительный шов обогащается легирующими компонентами.

Преимущества ЭШС

- Сварные швы, получаемые при использовании для сварки данной методики, отличаются достаточно высоким качеством. Для улучшения структуры металла на соединительных участках швы иногда подвергаются термической обработке, благодаря которой зерна укрепляются.

- Минимальный расход электроэнергии, флюса.

- Высокая производительность.

- Электрошлаковый переплав металла позволяет улучшить его первоначальные свойства.

Недостатки ЭШС

- Сварочные работы выполняются лишь в вертикальной плоскости или с минимальным уклоном.

- Не допускается остановка сварочного процесса, в противном случае не исключаются дефекты, требующие обязательного устранения. Обычно подобные соединения приходится разрывать и сваривать повторно.

- Сварной шов, зона термического воздействия обладают крупнозернистой структурой.

- Перед началом выполнения работ нужно подготовить технологические элементы (изготовить, установить): стартовый карман, планку, формирующие компоненты.

Несмотря на эти недостатки, все разновидности электрошлаковой сварки являются достаточно востребованными.

electrod.biz