Характеристика и особенности сварки электродом из вольфрама. Вольфрам для аргонной сварки

Сварка вольфрамовым электродом: особенности и преимущества.

Неплавящиеся электроды получили такое название из-за того, что будучи токопроводящими материалами, имеют очень высокую температуру плавления и в сварочном процессе не плавятся, а только незначительно обгорают. Бывают угольные, графитовые, вольфрамовые, они выпускаются в виде прутков. Здесь мы рассмотрим электроды из вольфрама.

Вольфрам как сварочный материал

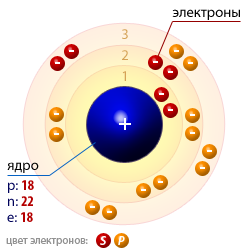

Этот элемент относится к металлам. Он самый тугоплавкий, очень твердый и хрупкий, температура его плавления составляет почти 35000 С. Электрод в составе своем имеет непосредственно самого вольфрама от 95% до 99,5%. Остальное приходится на прочие добавки- оксиды тория, церия, лантана, циркония, иттрия. Перечисленные оксиды вводят в пруток исходя из назначения конкретной марки.

Назначение

Главное назначение этого электрода – сварка спецсталей, алюминия, магния и различных легких сплавов, тугоплавких металлов и металлов малых толщин, для работы, где предъявляются очень строгие требования.

Типы

Электроды из вольфрама делятся на три типа:1.Для переменного тока. Используются для работы с магнием, алюминием,их разновидностями и сплавами, в случае необходимости защиты ванны от грязи.2. Для постоянного тока. В эти прутки для сварки вводят иттрий или торий. Последний элемент радиоактивный. Не рекомендуется увлекаться работой в закрытых пространствах. Применяют для сварки меди, титана, никеля, тантала, бронзы, сталей аустенитного типа(нержавейки), углеродистых сплавов.3. Универсальные электроды. Замечательно проявляют себя в работе как на переменном, так и на постоянном токе. Применение «универсалов» распространено в работе на трубопроводах. Хорошо и незаметно соединяют тонколистовой металл.

Марки и маркировка

Электроды так же разбиваются по маркам, имеют буквенную маркировку, а концы прутков обозначаются определенны цветом.1. WP(зеленый). Выполнен из вольфрама. Содержание в пределах 99,5%. Работают с магнием и алюминием.2. WC-20 (серый). Содержит 2% оксида церия. Этот стержень универсальный. Применяют для сварки трубопроводов на неповоротных стыках.3. WL-15, WL-20 (синий). С добавлением лантана, отличается устойчивой дугой. Самый используемый в промышленности. Швы из-под этого электрода долговечные и чистые. Работает на постоянном токе.4. WT-20 (красный). В составе присутствует торий. Несмотря на радиоактивность, этот электрод очень «ходовой» благодаря отличным сварочным свойствам тория, который запросто соединяет самые «капризные» сплавы. Работает на постоянном токе.5. WZ-8 (белый). Сюда добавляется оксид циркония. Очень любит чистоту. Рекомендуется переменный ток. Приступая к работе, следует закруглить электрод. Хорошо работает по алюминию.6. WY-20 (темно-синий). Этот стержень покрывают тонким иттриевым слоем. Применяются для ответственных и важных конструкций.Следует учитывать, что при выборе конкретного электрода определяют свойства свариваемого металла. Иногда для одного изделия нужны разные марки.

Область применения в сварочном производстве

Работать вольфрамовым электродом хорошо при работе с металлом толщиной от 0,1 до 6 мм. Допускается работать без присадки, при толщине стенки не пболее 2мм.Шов формируется за счет расплавленных кромок. Для более толстого металла требуется присадочный материал в виде присадочной проволоки или пластин, которые подаются в зону дуги или уложены в разделку. Стыковые и угловые швы в любом положении в пространстве выполняют автоматически, полуавтоматически или вручную.

Важнейшим условием для работы является ограждение сварочной ванны от воздействия воздуха. Поэтому сварочный процесс вольфрамом ведется в защите от инертных газов (чаще всего аргона), а сварку такой назвали аргонно-дуговой. Аргон — газ инертный. Это значит, что он не вступает в реакцию с расплавленным металлом, и поскольку аргон тяжелее воздуха, он его вытесняет и надежно защищает ванну. Необходимо, чтобы в защите аргона была вся сварочная ванна, конец присадки и сам электрод.

Подготовка и сборка кромок

Чтобы качество сварки обеспечивалось надежно, особенно когда конструкция тонколистовая, необходима правильная и точная подготовка, предварительную сборку и прихватку кромок выполнять в сборочно-сварочных приспособлениях.

Чистота соединения

Следует особое внимание обращать на чистоту свариваемого соединения и самой рабочей части стержня. Если конец электрода будет загрязненным или обгоревшим, кромки соединения не зачищены, есть опасность попадания кусочка вольфрама в ванну и образования в структуре шва вредного включения. Во избежание лишнего соприкосновения электрода с поверхностью металла, используют осциллятор – устройство для бесконтактного возбуждения дуги.

Режим сварки

Обязательно нужно строго соблюдать сварочный режим, то есть подобрать силу тока, следить за расходом газа, соблюдать скорость подачи электрода вдоль шва — это залог качества соединения.

Особенности сварки электродами из вольфрамаГлавная особенность вольфрама — это его высокая температура плавления. А в совокупности с инертной аргоновой защитой эти электроды творят просто сварочные чудеса! Достаточно сказать, что диапазон толщин имеет размах от десятых долей миллиметра до десятков миллиметров, сила тока может быть от нескольких ампер до сотен ампер. Нет в природе такого металла, стали или сплава, который не мог бы быть сварен аргонно-дуговой сваркой. В последние годы, наряду с художественной ковкой, с художниками-кузнецами все больше приобретают популярность художественная аргоновая сварка и художники-сварщики.

Некоторые обязательные технологические требования:При ручной сварке, следует соблюдать следующие требования• движение ведется справа налево;• при работе с изделиями толщиной до 2-2,5мм горелку необходио держать под углом 60 градусов к поверхности изделия, а когда толщина деталей больше 2-2,5мм, то угол настраивать примерно в 90 градусов .Поперечные колебания не рекомендуются.Если процесс проходит в автоматическом или полуавтоматическом режиме, то пруток направляется так, чтобы он двигался впереди дуги.

Сварка алюминия

Ведется на переменном токе. Перед началом сварки нужно обязательно зачистить и подвергнуть травлению (смачиванию кислотой) кромок.

Недостатки аргонно-дуговой сварки вольфрамомКак и у всякого способа сварки, этот метод так же имеет и минусы. Это проблемы при работе на улице, на сквозняке, процесс становится труднее при работе на большом токе (работа с алюминием), так как требуется принудительное охлаждение.Некоторые обязательные правила аргонодуговой сварки

Чтобы правильно провести сварку, нужно следовать простым правилам:1. В работе с тонколистовым металлом, для получения точности нужно использовать сборочно-сварочную оснастку.2. Стержни должны иметь идеальную чистоту на конце.3. Рекомендуется подобрать правильный режим сварки.4. Надежно защищать и держать ванну под струей аргона.Придерживаясь всех правил и пользуясь нужными знаниями для проведения сварочных работ, вы добьетесь качественного шва и наградите себя долгими годами спокойствия.

Сварка вольфрама с другими металлами

На протяжении последних лет массовое применение в различном качестве находят тугоплавкие металлы, к категории которых относится и вольфрам. Сварка вольфрама имеет свои особенности, которые обусловлены высокой температурой плавления – порядка 3400 градусов.

Особенности сварки

Особенности процесса обусловливаются повышенными температурами плавления вольфрама. Специалисты напоминают, что качество сварки вольфрама во многом зависит от чистоты самого металла. Она должна быть максимально высокой. Для самой процедуры необходимо подготовить источники, дающие достаточную концентрацию при нагреве.

Ещё один важный нюанс состоит в том, что при обычном температурном режиме соединения с вольфрамом, полученные путём сварки, проявляют склонность к растрескиванию, выраженную хрупкость. Поэтому до начала сварочных работ с участием этого металла нужно заблаговременно подогревать основное сырье. Требуется температура от +500 градусов и выше.

Если сваривать отдельные элементы, не допуская их жёсткого скрепления между собой, можно не допустить последующего формирования на поверхности металла трещин.

Изредка специалисты делают упреждающий ход, повышая пластичность сварной области. Для этого уже по окончании термообработки деталь сначала нагревается до 1800 градусов, а по прошествии часа подвергается охлаждению с применением специализированных печей.

Чтобы гарантировать чистоту рабочих элементов, их обрабатывают с применением электрополировки либо травят горячей массой, состоящей из четырёх кислот – хромовой, серной, плавиковой и азотной.

Необходимые условия

Важные аспекты получения качественных швов по итогам выполнения сварки, особенно актуальные для тонколистовых конструкций, таковы:

- сборка кромочной части при использовании вольфрамовых электродов;

- соблюдение точных измерений;

- применение по мере необходимости сборочно-сварочных инструментов.

Во время сварки вольфрама электроды должны быть чистыми. Это, в свою очередь, повысит качество готового шва. В противном случае будет формироваться другой сплав, характеризующийся пониженной температурой для плавления, что негативно отражается на качестве шва как такового.

Работа с вольфрамовыми электродами

Электроды, выполненные из вольфрама, нашли широкое практическое применение. Для возбуждения дуги применяется осциллятор. Причём раскалённый торец не должен соприкасаться с присадочной проволокой либо металлом.

Чтобы обеспечить сохранность заточки используемого электрода и не допустить его искусственного перерасхода, важно верно подбирать величину силы тока. Результат будет тем лучше, чем надёжнее из рабочей зоны будет выведен воздух.

Когда используется вольфрам для аргонной сварки в виде электродов или других способов работы, обычно обращаются к применению таких газов, которые характеризуются достаточной инертностью. Речь идёт об углекислом газе либо аргоне. Причём затраты такого газа определяются составом металла и его толщиной в совокупности с выбранной методикой для сварки.

Во время процесса вольфрамовой сварки важно следить, чтобы газовое облако покрывало полностью сварочную ванну, а также рабочий электрод. Если требуется выполнение сварочных работ на высокой скорости, придётся заранее нарастить скорость подачи инертных газов.

Технологические особенности сварки

При сварке вольфрама между собой либо с прочими металлами, когда состыковываются элементы с толщиной порядка 10 мм, направление движения сварочной дуги всегда влево. Конкретные случаи могут иметь свои особенности.

Так, при работе с тонкими металлами важно не превышать 60-градусного угла между горелкой и рабочей деталью. Когда необходимо соединить отдельные элементы со значительной толщиной посредством сварки вольфрама с другими металлами, угол устанавливается в 90 градусов.

Если идёт работа с вольфрамовыми электродами с тонким материалом, в том числе при использовании вольфрама для сварки алюминия, присадочную проволоку располагают по боковой стороне от дуги. При выполнении движений возвратно-поступательной направленности она будет постепенно сближаться со сварной зоной.

Когда идёт работа со значительной толщиной, проволока должна исполнять возвратно-поступательное движение.

Возможна работа с вольфрамовыми электродами с автоматической или полуавтоматической сваркой. В ходе такой работы строго выдерживается угол между электродом и прутком, подбирается направленность движений.

Способы сварки вольфрама

На практике сварка вольфрама может выполняться по различным методикам, каждый из них имеет собственные характерные особенности. Чаще всего обращаются:

- к аргонодуговой сварке;

- пайке вольфрама с последующей выдержкой при определённой температуре;

- диффузионной сварке в условиях вакуума.

Особенности аргонодуговой сварки

Когда выполняется аргонодуговая сварка вольфрама с волфрамом или иными металлами, важно изначально учесть наличие склонности к растрескиванию. Поэтому изначально сырье подогревается приблизительно до 500 градусов. От жёсткой фиксации деталей вполне можно отказаться.

Далее для повышения пластичности готовых соединений, выполняется часовой отжиг в условиях вакуума, когда температура поднимается до 1800 градусов.

Не так давно специалисты разработали специализированную разновидность порошкового вольфрама. При его практическом применении не происходит формирования трещин на поверхности, что немаловажно.

В условиях наполненной аргоном камеры возможно проведение сварки различных пластин и листов толщиной не более 16 мм. Если идёт работа с материалом, толщина которого достигает 3,2 мм, важно придерживаться рекомендованной скорости выполнения сварки – не более 9 км/ч.

Особенности пайки вольфрама, за которой следует длительная выдержка материала при температурах пайки

Этот вариант имеет много общего и с аргонодуговой сваркой вольфрама. Результатом рабочего процесса в таком случае выступает явление взаимодиффузии, в результате которой образуется новое соединение, характеризующееся особенно высокими температурами для повторного расплавления.

Этот способ особенно актуален, когда ведётся работа с обширными рабочими поверхностями отдельных элементов. Эта методика подойдёт для сварки вольфрама с молибденом.

По этой технологии возможно соединение танталовой фольги. Особенность этого способа состоит в том, что предварительного нагрева исходного сырья заранее не требуется.

Вольфрам для аргонной сварки

Работа по технологии аргонной сварки ведётся с применением специальных вольфрамовых электродов. Они могут изготавливаться не только из очищенного металла, но и из вольфрама, подвергшегося лантанировке либо тарированию. Электроды последних двух типов обеспечивают не только стабильность, но и высокое качество сварочной дуги.

При сварке вольфрама конкретные марки электродов различаются на основании присутствия в них всевозможных добавок и примесей. Современные специалисты выделяют три наиболее часто используемые на практике категории.

При выполнении сварки вольфрама со сталью задача электродов состоит в том, чтобы выдержать максимальные токи, не допуская плавления. Это объясняется тем, что, если сам вольфрам расплавится, качество соединения существенно снизится.

Если сварка ведётся в условиях переменного тока, происходит резкая смена полярности, необходима подача сильного тока, который бы поддерживал окончание электрода в расплавленном виде.

Популярные марки электродов

На практике чаще всего применяются следующие вольфрамовые электроды:

- Из чистого вольфрама. Они имеют зелёное окрашивание, применяются при работе в условиях переменного тока. Актуальны для выполнения сварки с алюминием, магнием, бронзой.

- Из циркониевого вольфрама. Они имеют белое окрашивание. Лучше всего себя зарекомендовали в условиях переменного тока, при повышенном токе отличаются прекрасной зажигаемостью дуги. Лучше всего подходит для сварки никеля, бронзы, алюминия.

- Из лантанированного вольфрама. Они имеют золотистое либо синее окрашивание. Актуальны для выполнения сварочных работ в условиях переменного либо постоянного тока, содержат окисную добавку. Такие электроды подходят для напыления, сварки и резки.

Сварка с медью

На фоне развития современной технической отрасли периодически возникает необходимость в изготовлении конструктивных элементов, выполненных из различных материалов и их сочетаний. Изредка требуется сварка вольфрама с медью. Но работа с любым тугоплавким металлом сопряжена с рядом сложностей.

Для таких случаев обычно применяется диффузионная сварка. Она позволяет добиться соединения различных материалов, в том числе меди и вольфрама.

Достоинство указанной методики состоит в том, что она гарантирует соединение таких металлов, которые при прочих условиях сварить не представляется возможным.

Сварка с рением

Возможно применение самых разных элементов в качестве легирующих. Они необходимы для изменения свойств во время работы с различными тугоплавкими металлами. Лучше всего нормализует свариваемость указанных металлов рений. Он наилучшим образом нормализует механические свойства как при повышении, так и при понижении температуры в ходе работы с молибденом и вольфрамом. Для таких случаев характерна самая низкая свариваемость.

Когда речь идёт об оптимальных составах, сварка вольфрама с рением протекает нормально. Материал пластичен и нормально сваривается даже при низком температурном режиме.

Итоги

Для современной промышленности характерно активное и динамичное развитие. Это становится причиной более активного практического применения разнообразных сплавов на основе вольфрама и иных тугоплавких металлов. Но работа с ним – процесс сложный. В первую очередь, это обуславливается трудоёмкостью процесса, сложностью и, конечно, тугоплавкостью исходного сырья.

Труднее всего ведётся работа со сплавами на основе металлов, классифицирующихся как тугоплавкие, когда их сформировали посредством прессования.

Чтобы гарантировать наилучший результат, желательно приступать непосредственно к сварке вольфрама только по завершении предварительного этапа – нагрева рабочего участка металла до температуры в 500 градусов.

fb.ru

TIG сварка неплавящимся вольфрамовым электродом на постоянном и переменном токе

TIG сварка – это процесс сплавления металлов в атмосфере инертного газа с помощью неплавящегося электрода (вольфрамового). Аббревиатура TIG означает вольфрам плюс инертный газ. В России известна под названием аргоновая сварка, хотя используется еще гелий или их смеси.

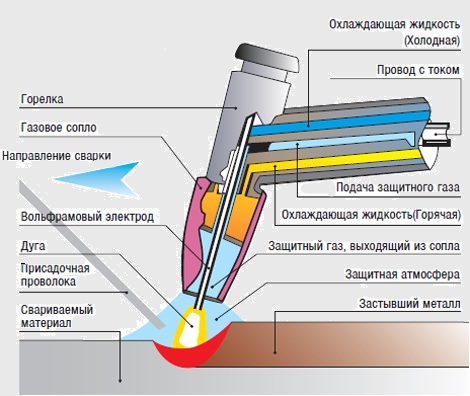

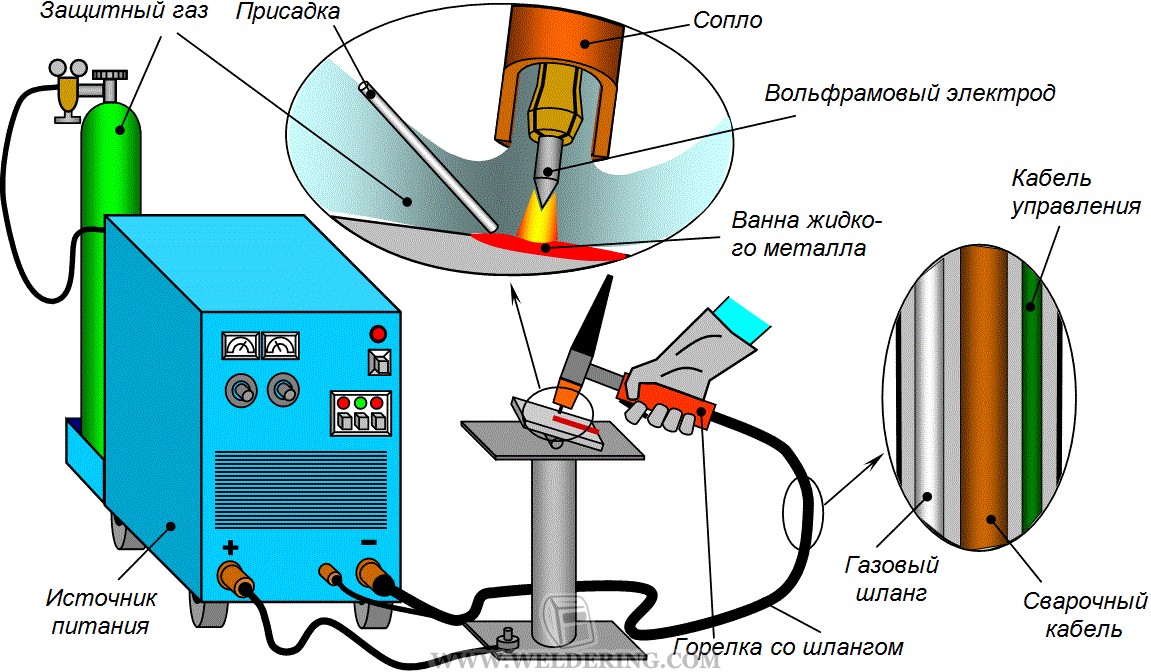

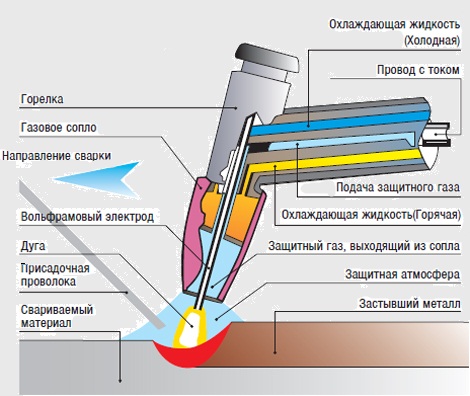

Оборудование

Сварочное оборудование TIG состоит из нескольких частей:

- источника питания постоянного или переменного тока;

- сварочной горелки с неплавящимся электродом;

- баллонов с инертным газом с редукторами;

- шлангов для его подачи к области сварки.

Электрод изготавливается из чистого вольфрама или его сплавов, имеет температуру плавления 3380 ⁰C. Это позволяет сваривать любые изделия из металла.

Электрод изготавливается из чистого вольфрама или его сплавов, имеет температуру плавления 3380 ⁰C. Это позволяет сваривать любые изделия из металла.

Он практически не плавится, периодически его конец требует заточки, что необходимо для получения качественного, тонкого шва. Представляет собой стержень с заточенным одним концом.

Электрод вставляется в цангу и закрепляется в горелке. Нерабочая часть вольфрамового стержня закрывается специальным колпаком, чтобы предотвратить его замыкание на массу во время производства работ.

Сварочная горелка TIG имеет кнопку подачи газа и напряжения. Головка заканчивается керамическим соплом, через который выглядывает заостренный кончик вольфрамового электрода. К ручке подсоединен газовый шланг.

Газ при нажатии кнопки выходит через сопло, предотвращая поступление воздуха окружающей атмосферы. Благодаря этому в сварочной ванне при TIG сварке отсутствует водород из атмосферы, а он, как известно, приводит к появлению пор в шве при кристаллизации остывающего изделия.

Сферы применения

Если сваривание идет встык без зазора, то достаточно расплавить кромки свариваемых изделий под защитой аргона и получится хороший герметичный шов.

Если сваривание идет встык без зазора, то достаточно расплавить кромки свариваемых изделий под защитой аргона и получится хороший герметичный шов.

Если имеется зазор, то необходимо в область сварки вводить присадочную проволоку из того же материала, в результате получится прочный шов с большим сопротивлением на разрыв и излом.

Когда требуется применять TIG сварку к тугоплавким материалам, то используют гелий. В среде этого газа электрическая дуга вырабатывает тепла в 1,5-2 раза больше, чем в аргоне. Поэтому происходит более глубокая проварка шва и увеличивается скорость сварки.

Применение аргона и гелия в пропорции 40/60 позволяет получить достоинства того и другого: стабильность дуги благодаря аргону, глубокое проплавление шва благодаря гелию.

Аргонодуговая сварка TIG получила распространение в машиностроении, в пищевой промышленности для изготовления посуды, в химической и нефтеперерабатывающей промышленности для производства емкостей. Без TIG сварки трудно представить автомастерскую или производство изделий из алюминия.

При желании любой человек может своими руками сделать TIG сварку из инвертора, для этого достаточно укомплектовать оборудование сварочной TIG горелкой, баллонами с аргоном. Нужна также вентильная система подачи газа.

Преимущества и недостатки

ТИГ сварка обеспечивает получение чистого без шлака, герметичного без пор сварного шва. Аргоновая сварка позволяет соединять практически все металлы и их сплавы, номенклатура свариваемых материалов больше, чем у любого другого вида сварки. Позволяет сваривать тонкостенные и толстостенные изделия.

TIG сварка обеспечивает лучший контроль над состоянием сварочной ванны. Неплавящийся электрод упрощает для сварщика поддержание одинаковой дуги на всей длине сварного шва, не нужно учитывать изменение длины электрода в случае использования обычной дуговой сварки.

В процессе работ отсутствуют искры и брызги. На шве нет шлака и нет задымления, как при использовании электродов с обмазкой. Все это позволяет получать высококачественные сварные соединения с достаточно высокой скоростью. Превосходит обычную дуговую сварку практически по всем параметрам.

К недостаткам TIG сварки можно отнести необходимость тщательной зачистки свариваемых поверхностей от масла, ржавчины, краски и прочего мусора. Иначе шов получится пористым с изъянами.

При ветреной погоде сварка под защитой из аргона затруднена, требуются дополнительные ограждающие щиты, происходит перерасход газа.

В труднодоступных местах затруднена работа из-за малого выхода сварочной иглы и колпачка. Приходится увеличивать вылет острия прутка, что приводит к его перегреву. Надо устанавливать маленький колпачок, что требует обрезания вольфрамового электрода.

Выбор и заточка вольфрамовых прутков

Электроды для TIG сварки состоят на 97-99,5% из вольфрама. Разнообразные добавки улучшают сваривание в специфических условиях.

Электроды для TIG сварки состоят на 97-99,5% из вольфрама. Разнообразные добавки улучшают сваривание в специфических условиях.

Прутки из вольфрама имеют чистоту 99,5%. Имеют маркировку WP и высокую энергию выхода электронов, поэтому труднее осуществляется розжиг и поддержание дуги по сравнению с электродами, имеющими легирующие добавки.

Применяются при работе с переменным током. Повышенная температура на конце сварочной иглы по сравнению с другими типами электродов приводит к быстрому износу.

Электроды марки WT-20 имеют добавку оксида тория с повышенной радиоактивностью, поэтому в последнее время от него стали отказываться. Наиболее опасен такой электрод во время заточки, когда в виде пыли попадает в легкие. Для сварщиков он практически безопасен, работает на постоянном токе.

Прутки WC-20 для TIG сварки дополнены оксидом церия. Работают на постоянном токе при его малых уровнях. Дуга легко зажигается, используется при сваривании мелких деталей.

Электроды WL-20 с оксидом лантана меньше всего нагреваются, имеют самый большой срок службы.

Вольфрамовые стержни с оксидом циркония WZ-8 работают только с переменным током, дуга более стабильна, чем у WP.

Стержни c оксидом иттрия WY-20 стойки к большим токам. Применяются для сваривания особенно важных соединений постоянным током.

От заточки прутка зависит и качество сварного шва. При использовании постоянного тока применяется конусовидная заточка с плоской оконечностью. Если применяется переменный ток, то кончик прутка должен быть округлым.

От заточки прутка зависит и качество сварного шва. При использовании постоянного тока применяется конусовидная заточка с плоской оконечностью. Если применяется переменный ток, то кончик прутка должен быть округлым.

Со временем электроды меняют форму и требуют новой заточки. При постоянном токе применяется заточка конусом с плоским концом. При переменном – округлый кончик. Даже царапины, образующиеся во время заточки, влияют на качество соединения при TIG сварке. Поэтому желательно полировать конус прутка.

Высота конуса влияет на глубину проварки и ширину шва. Длина заточки больше, ширина шва меньше. При маленькой заточке меньше глубина проварки. Оптимальной заточкой считается 2,0-2,5 диаметра стержня.

Последовательность действий

Перед тем как приступить к TIG сварке, стыки необходимо очистить от жира, ржавчины и прочего. Металл должен быть идеально чистым, иначе все останется в сварочном шве, что скажется на его качестве.

Большую часть сталей сваривают постоянным током. Алюминий, магний, медные сплавы с большим содержанием алюминия сваривают переменным током.

Сила тока выбирается по таблицам, зависит от вида материала, его габаритов и толщины сварочного прутка. Если во время TIG сварки выбрать слишком сильный ток, то пруток расплавится. При слабом токе дуга неустойчива.

Сила тока выбирается по таблицам, зависит от вида материала, его габаритов и толщины сварочного прутка. Если во время TIG сварки выбрать слишком сильный ток, то пруток расплавится. При слабом токе дуга неустойчива.

Рекомендуемая длина дуги 1,5-3 мм. Увеличение длины дуги приводит к увеличению ширины шва и уменьшению глубины проваривания.

При сваривании встык сварочная игла должна выходить из сопла на 3-5 мм, при угловых на 5-8 мм.

Сварка неплавящимся электродом начинается с запуска инертного газа. Процесс сварки завершается отключением аргона через 10-15 с после того, как погасла дуга. Это необходимо, чтобы процесс кристаллизации произошел без доступа воздуха.

Для очень важных соединений применяется бесконтактный способ разжигания дуги. Имеется в промышленном оборудовании. Применяется при сваривании стойких к коррозии сталей. Это исключает попадание вольфрама в шов. Для менее ответственных соединений применяют аппарат с контактным способом розжига дуги. Он обычно имеется в бытовых установках.

Для TIG сварки достаточно вести горелку вдоль стыка без колебательных движений, как в обычной электродуговой сварке. За счет этого получается узкий шов, скорость сварки повышается.

При применении присадочной проволоки необходимо контролировать, чтобы расплавляемый конец находился под струей инертного газа. Сварочная ванна должна иметь вытянутую форму, никак не круглую.

Ошибки

Быстрый расход вольфрамового прутка происходит по причине большого тока или недостаточности инертного газа при TIG сварке. Сварочный стержень окисляется в промежутках между свариванием из-за преждевременного выключения инертного газа. Он должен интенсивно идти 10-15 с после того, как погасла дуга.

Сварочный стержень может менять цвет из-за низкой скорости подачи защитного газа. Некачественный шов возникает при попадании в зону сварки паров воды. Часто это связано с неплотным соединением шлангов.

svaring.com

Сварка вольфрама

Вольфрам: свойства и требования к сварке, сварочные материалы и оборудование, техника безопасности

В связи с техническим прогрессом возникла потребность в сварке с использованием новых, ранее не применявшихся электродов, с уникальными свойствами. В современной промышленности: авиационной, атомной, приборостроительной и других, широко применяются химические активные и тугоплавкие металлы — молибден, вольфрам, цирконий и др. Их использование способствовало разработке новых методов сварки, которые основаны на современных научных принципах.

Вольфрам и его сплавы

Вольфрам — самый тугоплавкий металл, так как температура его плавления равна 3422 градусов С. Существует несколько сплавов с вольфрамом, например, с кобальтом и хромом, которые характеризуются большой твердостью, стойкостью и износоустойчивостью. Сплавы с серебром и медью имеют высокую тепло- и электропроводность, а также стойкость к износу. Они применяются в производстве электродов для выполнения точечной сварки. Сварка вольфрамовыми электродами позволяет выполнить все поставленные производственные задачи и сэкономить расход сварочных материалов, в том числе электродов вольфрама.

Недостаток металла — это его хрупкость при 20 градусов С, поэтому обработку механическим способом возможно производить при температуре выше предела хрупкости, то есть от 300 до 500 градусов С.

Электроды из вольфрама

Вольфрамовые электроды бывают:

- Переменными, предназначенными для осуществления сваривания переменным током. К этим электродам относятся вольфрамовый чистый и циркониевый, используемые для сварки алюминия, магния и их сплавов. Первый имеет зеленый цветовой код, а второй — белый.

- Универсальными, при которых процесс сварки происходит постоянным и переменным током. К данным электродам относятся цериевые и лантарированные. Первые характеризуются серым цветом, а вторые синим и золотым. Эти электроды используются для сварки большинства сплавов и стали.

Особенности сварки электродами из вольфрама

- Сварку можно вести в нескольких режимах (ручной, автоматический и полуавтоматический). Осуществлять сварку можно без применения присадки и использовать расплавленный металл с краев деталей для сварного шва, что повышает экономичность всего процесса.

- Сварку можно применять к изделиям толщиной меньше 0,1 миллиметров.

- Важным условием процесса сваривания является то, что при работе воздух должен вытесняться из зоны действий. Величина расхода газа зависит от толщины металла, скорости процесса сварки, типа соединения и других показателей.

- При этой сварке можно производить поджигание дуги без соприкосновения электрода с рабочим металлом, при помощи осциллятора. Как правило, при контактировании металла изделия и электрода во время поджига дуги, сплавляется вольфрам со свариваемым металлом и появляется следующий состав, температура сплава которого ниже температуры чистого вольфрама. Это способствует понижению прочности соединения сварки.

- Необходимо подобрать электрический ток сварки нужной полярности, что приведет к минимизации расхода электродов. Это позволит на долгое время сохранить правильность заточки конца электрода. В случае правильного использования тока, можно добиться уменьшения нагрева металла и уменьшить расходование электрода.

- Аргон защищает электрод от окисления кислородом и поэтому уменьшается расход электрода.

Требования, предъявляемые к сварке

- Необходимо в точности соблюдать размеры для прочного и качественного сварного шва.

- С помощью электродов из вольфрама можно обеспечивать сборку кромки сварных деталей.

- В работе использовать специальные приспособления для сварки и сборки.

- Проводить обезжиривание концов электродов и рабочих поверхностей для получения сварного шва хорошего качества.

- Правильно выбрать силу тока, чтобы уменьшить расход электрода и сохранить его форму заточки.

- Из рабочей зоны сварки вытеснить воздух.

- При использовании инертных защитных газов обратить внимание, чтобы область облака газа захватывала всю сварную ванную, электрод и конец разогретой проволоки.

- Надо увеличивать скорость продвижения (потока) газа инертного при более высокой скорости процесса сварки.

При ручном методе существуют следующие требования к процессу сварки:

- Сваривание надо выполнять в направлении справо налево.

- При сварке тонких изделий, расположение горелки должно быть под углом равным 60 градусов относительно поверхности изделия.

- Для деталей большей толщины угол должен равняться 90 градусов.

- На выбор метода введения присадочной проволоки влияет толщина изделия. При тонколистовом металле — проволока вводится при помощи поступательно-возвратных колебаний. Если детали имеют большую толщину, движения должны быть поперечно-поступательными.

При полуавтоматическом и автоматическом методе требования к сварке следующие:

- При сварке полуавтоматическим и автоматическим методом, направление должно способствовать движению присадочного прутка впереди дуги.

- Электрод из вольфрама должен быть размещен перпендикулярно к свариваемым поверхностям. Присадочная проволока и электрод располагаются также под прямым углом.

Источники питания сварки вольфрамовым электродом

Трансформаторы применяются в качестве источников питания во время сварки электрическим переменным током, а генераторы и выпрямители — постоянным. Источники должны обладать крутопадающей вольт-амперной характеристикой, которая способствует постоянству нужной величины тока при нарушениях длины дуги из-за различных колебаний.

Горелка для дугового сваривания

Предназначена для точной фиксации электрода из вольфрама в нужном положении и допуска к нему электрического тока, а также для постоянного и равномерного распределения прохода потока защитного газа по периметру сварочной ванны. Горелка складывается из специальной головки, которая покрыта изоляционным материалом и корпуса. В рукоятке есть встроенная кнопка старта либо выключения электрического тока для осуществления сваривания или прохода защитного газа.

Иногда в горелках встречается кнопка регулированием прохода тока. Для того чтобы электрод был надежно закреплен, надо до отказа закрутить тыльный колпачок. Электрод обычно помещается в тыльный колпачок, так как он бывает достаточно длинным. Иногда встречаются и колпачки небольшой длины.

Горелки бывают разнообразных конструкций и размеров, которые зависят от максимальной величины тока или условий использования. Величина нагрева и время, нужное для охлаждения горелки при сваривании, зависит от ее размеров. Конструкция определенных изделий предполагает снижение температуры под струей защитного газа. Эти изделия являются горелками охлаждения в воздухе и применяются при больших величинах тока сварки.

Газовое сопло

Предназначается для направления струи газа (защитного) в рабочую зону сварки с целью замены воздуха в окружающем пространстве. Сопло прикрепляется с помощью резьбы к TIG-горелке, которую в любой момент можно легко заменить. Сопло, чаще всего, изготавливается из керамики для противостояния воздействиям высокой температуры.

Газовые линзы

Существует следующий вид сопла, в которые встроены линзы (газовые), в них струя газа поступает через стальную решетку, способствующую большей защите и устойчивости к внешним воздействиям потоков воздуха. Плюсом установки сопла с линзами является предоставление специалисту более обширной области для обзора ванны для сварки. А с помощью линз происходит снижение расхода газа.

Панели управления для сварки электродом из вольфрама

Блоки управления бывают простыми и сложными с наличием разнообразных функций и характеристик. Простые панели используют только для процесса регулировки необходимой величины электрического тока сварки. Расход газа контролируется при помощи регулятора, который вставлен в горелку TIG. Панели управления современных конструкций способствуют запуску защитного газа до момента зажигания дуги, а также продолжают его подачу после прекращения электрического тока. Это способствует защите вольфрамового электрода и сварочной ванны, которая остывает, от негативных воздействий среды.

Управляющие блоки помогают осуществлять контроль повышения или снижения потока сварочного тока, а также его пульсацию, что предохраняет электрод от распадания и появления вольфрамовых частичек в сварном шве. Контроль времени уменьшения потока электрического тока после окончания сварочного процесса предотвращает появление пористости и кратера.

Импульсный режим характеризуется установкой тока импульса (первый уровень) и тока базы (второй уровень). Нужная величина выставляется в зависимости от условий и правил поддержки хорошего горения дуги. Плавка металла происходит при помощи силы тока импульса. Пока остывает сварочная ванна, во время паузы происходит окончательная кристаллизация сварного шва. Продолжительность и временной период импульса подвергаются регулировке. При этой сварке, шов представляет собой линию точек сваривания, наложенных между собой. На степень покрытия имеет большое влияние скорость сварки.

Сварочные материалы

Защитный газ

Газ выполняет следующие функции:

- вытеснение из сварочной зоны воздуха, что помогает избежать его контактирование с ванной и сильно разогретым электродом из вольфрама;

- обеспечение прохода электрического тока и подача тепла с помощью дуги.

Для сварки в среде инертных газов неплавящимся электродом (TIG) используют два инертных газа: гелий и аргон, которые иногда смешивают между собой. Аргоном пользуются намного чаще, чем гелием. Для TIG-сварки используют азот и водород в качестве восстановительных газов. Выбор определенного типа газа напрямую зависит от вида и свойств материала, который подлежит сварке.

Электроды

Электроды из вольфрама бывают четырех типов:

- Вольфрам чистый без примесей (ЭВЧ).

- Соединение «вольфрам + окись лантана».

- Соединение «вольфрам + окись иттрия».

- Соединение «вольфрам + двуокись тория».

Размер диаметра электрода зависит от вида и величины тока, а также его марки. Электроды типа ЭВЧ применяют во время сварки электрического переменного тока, а другие — для процессов сваривания электрического переменного и постоянного тока разных полярностей (прямая и обратная).

В ходе сваривания электроды затупляются и поэтому уменьшается размер провара (глубина). Конец электрода можно заточить в виде сферы при сварке на переменном токе или в форме конуса при сварке на постоянном токе. С целью заточки используются стационарные и переносные аппараты с направляющими или без них. Для уменьшения расходов электродов, нужно начинать подачу потока инертного газа до подключения тока сварки, и заканчивать после окончания подачи тока и охлаждения электрода.

Техника безопасности при сварке

Этот способ сваривания, довольно-таки безопасный, хотя вредные вещества выделяются в меньшем количестве, чем при других видах сварки. Известно, что количество опасных для здоровья веществ зависит от скорости и силы сварочного тока, от вида свариваемой стали (высоколегированная, низколегированная и нелегированная), а также от степени загрязненности поверхности металла маслом и др.

Сварщику необходимо соблюдать правила безопасности, а также применять в работе индивидуальные средства защиты, Профессия сварщика считается одной из самых опасных специальностей. Сварщики имеют дело с горючими и негорючими газами, со сжатым воздухом и электрическим током и другими вредными и опасными факторами. Работники должны знать все особенности и правила работы на оборудовании для сварки и соблюдать меры безопасности. Для защиты органов зрения и лица применяются сварочные щитки и маски.

- Автор: Виталий Данилович Орлов

stanok.guru

Сварка вольфрама с другими металлами

На протяжении последних лет массовое применение в различном качестве находят тугоплавкие металлы, к категории которых относится и вольфрам. Сварка вольфрама имеет свои особенности, которые обусловлены высокой температурой плавления – порядка 3400 градусов.

Особенности сварки

Особенности процесса обусловливаются повышенными температурами плавления вольфрама. Специалисты напоминают, что качество сварки вольфрама во многом зависит от чистоты самого металла. Она должна быть максимально высокой. Для самой процедуры необходимо подготовить источники, дающие достаточную концентрацию при нагреве.

Ещё один важный нюанс состоит в том, что при обычном температурном режиме соединения с вольфрамом, полученные путём сварки, проявляют склонность к растрескиванию, выраженную хрупкость. Поэтому до начала сварочных работ с участием этого металла нужно заблаговременно подогревать основное сырье. Требуется температура от +500 градусов и выше.

Если сваривать отдельные элементы, не допуская их жёсткого скрепления между собой, можно не допустить последующего формирования на поверхности металла трещин.

Изредка специалисты делают упреждающий ход, повышая пластичность сварной области. Для этого уже по окончании термообработки деталь сначала нагревается до 1800 градусов, а по прошествии часа подвергается охлаждению с применением специализированных печей.

Чтобы гарантировать чистоту рабочих элементов, их обрабатывают с применением электрополировки либо травят горячей массой, состоящей из четырёх кислот – хромовой, серной, плавиковой и азотной.

Необходимые условия

Важные аспекты получения качественных швов по итогам выполнения сварки, особенно актуальные для тонколистовых конструкций, таковы:

- сборка кромочной части при использовании вольфрамовых электродов;

- соблюдение точных измерений;

- применение по мере необходимости сборочно-сварочных инструментов.

Во время сварки вольфрама электроды должны быть чистыми. Это, в свою очередь, повысит качество готового шва. В противном случае будет формироваться другой сплав, характеризующийся пониженной температурой для плавления, что негативно отражается на качестве шва как такового.

Работа с вольфрамовыми электродами

Электроды, выполненные из вольфрама, нашли широкое практическое применение. Для возбуждения дуги применяется осциллятор. Причём раскалённый торец не должен соприкасаться с присадочной проволокой либо металлом.

Чтобы обеспечить сохранность заточки используемого электрода и не допустить его искусственного перерасхода, важно верно подбирать величину силы тока. Результат будет тем лучше, чем надёжнее из рабочей зоны будет выведен воздух.

Когда используется вольфрам для аргонной сварки в виде электродов или других способов работы, обычно обращаются к применению таких газов, которые характеризуются достаточной инертностью. Речь идёт об углекислом газе либо аргоне. Причём затраты такого газа определяются составом металла и его толщиной в совокупности с выбранной методикой для сварки.

Во время процесса вольфрамовой сварки важно следить, чтобы газовое облако покрывало полностью сварочную ванну, а также рабочий электрод. Если требуется выполнение сварочных работ на высокой скорости, придётся заранее нарастить скорость подачи инертных газов.

Технологические особенности сварки

При сварке вольфрама между собой либо с прочими металлами, когда состыковываются элементы с толщиной порядка 10 мм, направление движения сварочной дуги всегда влево. Конкретные случаи могут иметь свои особенности.

Так, при работе с тонкими металлами важно не превышать 60-градусного угла между горелкой и рабочей деталью. Когда необходимо соединить отдельные элементы со значительной толщиной посредством сварки вольфрама с другими металлами, угол устанавливается в 90 градусов.

Если идёт работа с вольфрамовыми электродами с тонким материалом, в том числе при использовании вольфрама для сварки алюминия, присадочную проволоку располагают по боковой стороне от дуги. При выполнении движений возвратно-поступательной направленности она будет постепенно сближаться со сварной зоной.

Когда идёт работа со значительной толщиной, проволока должна исполнять возвратно-поступательное движение.

Возможна работа с вольфрамовыми электродами с автоматической или полуавтоматической сваркой. В ходе такой работы строго выдерживается угол между электродом и прутком, подбирается направленность движений.

Способы сварки вольфрама

На практике сварка вольфрама может выполняться по различным методикам, каждый из них имеет собственные характерные особенности. Чаще всего обращаются:

- к аргонодуговой сварке;

- пайке вольфрама с последующей выдержкой при определённой температуре;

- диффузионной сварке в условиях вакуума.

Особенности аргонодуговой сварки

Когда выполняется аргонодуговая сварка вольфрама с волфрамом или иными металлами, важно изначально учесть наличие склонности к растрескиванию. Поэтому изначально сырье подогревается приблизительно до 500 градусов. От жёсткой фиксации деталей вполне можно отказаться.

Далее для повышения пластичности готовых соединений, выполняется часовой отжиг в условиях вакуума, когда температура поднимается до 1800 градусов.

Не так давно специалисты разработали специализированную разновидность порошкового вольфрама. При его практическом применении не происходит формирования трещин на поверхности, что немаловажно.

В условиях наполненной аргоном камеры возможно проведение сварки различных пластин и листов толщиной не более 16 мм. Если идёт работа с материалом, толщина которого достигает 3,2 мм, важно придерживаться рекомендованной скорости выполнения сварки – не более 9 км/ч.

Особенности пайки вольфрама, за которой следует длительная выдержка материала при температурах пайки

Этот вариант имеет много общего и с аргонодуговой сваркой вольфрама. Результатом рабочего процесса в таком случае выступает явление взаимодиффузии, в результате которой образуется новое соединение, характеризующееся особенно высокими температурами для повторного расплавления.

Сварка диффузионная в условиях вакуума

Этот способ особенно актуален, когда ведётся работа с обширными рабочими поверхностями отдельных элементов. Эта методика подойдёт для сварки вольфрама с молибденом.

По этой технологии возможно соединение танталовой фольги. Особенность этого способа состоит в том, что предварительного нагрева исходного сырья заранее не требуется.

Вольфрам для аргонной сварки

Работа по технологии аргонной сварки ведётся с применением специальных вольфрамовых электродов. Они могут изготавливаться не только из очищенного металла, но и из вольфрама, подвергшегося лантанировке либо тарированию. Электроды последних двух типов обеспечивают не только стабильность, но и высокое качество сварочной дуги.

При сварке вольфрама конкретные марки электродов различаются на основании присутствия в них всевозможных добавок и примесей. Современные специалисты выделяют три наиболее часто используемые на практике категории.

При выполнении сварки вольфрама со сталью задача электродов состоит в том, чтобы выдержать максимальные токи, не допуская плавления. Это объясняется тем, что, если сам вольфрам расплавится, качество соединения существенно снизится.

Если сварка ведётся в условиях переменного тока, происходит резкая смена полярности, необходима подача сильного тока, который бы поддерживал окончание электрода в расплавленном виде.

Популярные марки электродов

На практике чаще всего применяются следующие вольфрамовые электроды:

- Из чистого вольфрама. Они имеют зелёное окрашивание, применяются при работе в условиях переменного тока. Актуальны для выполнения сварки с алюминием, магнием, бронзой.

- Из циркониевого вольфрама. Они имеют белое окрашивание. Лучше всего себя зарекомендовали в условиях переменного тока, при повышенном токе отличаются прекрасной зажигаемостью дуги. Лучше всего подходит для сварки никеля, бронзы, алюминия.

- Из лантанированного вольфрама. Они имеют золотистое либо синее окрашивание. Актуальны для выполнения сварочных работ в условиях переменного либо постоянного тока, содержат окисную добавку. Такие электроды подходят для напыления, сварки и резки.

Сварка с медью

На фоне развития современной технической отрасли периодически возникает необходимость в изготовлении конструктивных элементов, выполненных из различных материалов и их сочетаний. Изредка требуется сварка вольфрама с медью. Но работа с любым тугоплавким металлом сопряжена с рядом сложностей.

Для таких случаев обычно применяется диффузионная сварка. Она позволяет добиться соединения различных материалов, в том числе меди и вольфрама.

Достоинство указанной методики состоит в том, что она гарантирует соединение таких металлов, которые при прочих условиях сварить не представляется возможным.

Сварка с рением

Возможно применение самых разных элементов в качестве легирующих. Они необходимы для изменения свойств во время работы с различными тугоплавкими металлами. Лучше всего нормализует свариваемость указанных металлов рений. Он наилучшим образом нормализует механические свойства как при повышении, так и при понижении температуры в ходе работы с молибденом и вольфрамом. Для таких случаев характерна самая низкая свариваемость.

Когда речь идёт об оптимальных составах, сварка вольфрама с рением протекает нормально. Материал пластичен и нормально сваривается даже при низком температурном режиме.

Итоги

Для современной промышленности характерно активное и динамичное развитие. Это становится причиной более активного практического применения разнообразных сплавов на основе вольфрама и иных тугоплавких металлов. Но работа с ним – процесс сложный. В первую очередь, это обуславливается трудоёмкостью процесса, сложностью и, конечно, тугоплавкостью исходного сырья.

Труднее всего ведётся работа со сплавами на основе металлов, классифицирующихся как тугоплавкие, когда их сформировали посредством прессования.

Чтобы гарантировать наилучший результат, желательно приступать непосредственно к сварке вольфрама только по завершении предварительного этапа – нагрева рабочего участка металла до температуры в 500 градусов.

fb.ru

Сварка вольфрама, технология сварки вольфрама, сварные соединения вольфрама. | Сварка вольфрама

Cуществует множество способов сварки вольфрама. Ниже описаны некоторые методы. При аргоно-дуговой сварке вольфрам склонен к образованию трещин. Рекомендуется подогрев до 500.° С и сварка без жесткого закрепления деталей. Вакуумный отжиг при 1800° С в течение 1 ч несколько повышает пластичность сварных соединений, температура перехода в хрупкое состояние которых составляет 700° С. Фирмой General Electris разработан новый порошковый вольфрам GE-15, при дуговой сварке которого пор и трещин не образуется. В камере, заполненной аргоном, можно сваривать фольгу, листы и пластины толщиной от 0,125 до 16 мм. При сварке пластин толщиной 3,2 мм следует точно выдерживать скорость сварки 7,5—9 м/ч. Первую откачку камеры проводят до давления 10~3 мм рт. ст., далее заполняют аргоном и проводят вторую откачку до 0,8—10~3 мм рт. ст. и повторно заполняют аргоном. Сварку проводили при непрерывной дополнительной подаче инертного газа в горелку. Поток инертного газа охлаждает шов, и происходит удаление вредных газов, выделяющихся при сварке, что обеспечивает получение чистых по примесям внедрения швов. При сварке пластин толщиной до 1,5 мм в горелку подают смесь 50% Аг + 50% Не, при сварке материала большей толщины — только гелий. Как правило, дуговую сварку вольфрама ведут с предварительным, сопутствующим и последующим подогревами до 300—650° С. При испытаниях на загиб температура перехода составляла около 600° С. Прочность сварных образцов несколько ниже прочности основного металла до температуры 1650° С. Достаточно хорошо подогреть свариваемые детали, а при охлаждении в вакууме как бы создавались условия отжига после сварки. Введение в расплавленный металл добавок молибдена и окислов титана и циркония способствовало измельчению зерна в структуре швов. Разработан способ соединения тонких листов вольфрама при температурах ниже температуры рекристаллизации. По этому способу производят пайку вольфрама с следующей выдержкой при температуре пайки, при горой происходит взаимодиффузия, что приводит к образованию соединения с высокой температурой повторного расплавления (выше 2760°С). Из 12 опробованных сплавов-припоев наиболее подходящим признан сплав 50 Сг—50 Ni. Пайку производили в вакууме при 1400° С без специальной подготовки листов. Выдержка при температуре пайки составляла 15—30 мин. Этим особом были успешно изготовлены сегментные горловинные вставки ракетных двигателей, которые были стойкими в течение 20 с в газовом потоке реактивного двигателя при 3300° С. Для сравнительно больших поверхностей соединяемых деталей перспективным является способ диффузионной сварки в вакууме. Сварку молибдена и вольфрама проводили на образцах с площадью контакта 6X16, 12X12 и ЮХЮ мм; проводили также сварку фольги из тантала.Сварные соединения на плоских образцах вольфрама толщиной 3,88 мм, а также на цилиндрах (по образующей и опоясывающим швом), полученные электроннолучевой сваркой без предварительного нагрева).

Сварка вольфрама с другими металлами.

Разработана и исследована технология электроннолучевой сварки вольфрама с никелем применительно к изготовлению вольфрамо-никелевых выводов электровакуумных приборов. Исследования проводили на двухлучевой установке с целью выбора оптимального режима сварки обеспечивающего минимальный «наплыв» никеля на вольфрам. Получение качественного соединения вольфрама с никелем возможно при действии лучей на околостыковой участок никелевого звена и при осадке вольфрамового звена. Наилучшее качество сварного соединения достигается при использовании жестких режимов сварки, что обеспечивает уменьшение зоны ре кристаллизованного никеля и отсутствие прослойки твердого раствора вольфрама в никеле.Сварные соединения вольфрама с другими тугоплавкими металлами (V, Nb, Та, Мо), полученные аргонодуговой сваркой, характеризуются весьма высокими температурами хладноломкости (как правило, более 700°С).Предложен способ соединения дуговой точечной сваркой в среде защитных газов элементов крепления из молибдена к вольфрамовому отражателю регенеративной лампы. Концы молибденовых фиксаторов диаметром 0,62 мм вставляют в отверстия в вольфрамовом отражателе толщиной 0,12 мм и приваривают точечной аргоно-дуговой сваркой с лицевой стороны отражателя, при этом улучшаются доступ к зоне сварки, контроль за процессом, повышается качество и надежность сварного соединения.Трубки диаметром 12,7 мм с толщиной стенки 1 мм из танталового сплава Та 111 (Та—8W—2Hf) и из вольфрамового сплава (W—25 Re—30 Мо) подвергали электроннолучевой сварке и сварке-пайке1. Образцы сваривали встык без разделки кромок в вакууме 1-10-4 мм рт. ст. при скорости сварки 50 см/мин. При сварке-пайке между образцами помещали прокладку из молибдена, ниобия или сплава Мо—50 Re толщиной 0,46 мм.

Перейдя по ссылкам ниже вы сможете купить вольфрам по привлекательным ценам.

Мы предлагаем следующую продукцию из вольфрама: вольфрамовую полосу, вольфрамовую проволоку, вольфрамовый пруток, вольфрамовый штабик, вольфрамовые электроды.

www.ural-metall.com

Сварка вольфрамовым электродом: особенности и преимущества.

Неплавящиеся электроды получили такое название из-за того, что будучи токопроводящими материалами, имеют очень высокую температуру плавления и в сварочном процессе не плавятся, а только незначительно обгорают. Бывают угольные, графитовые, вольфрамовые, они выпускаются в виде прутков. Здесь мы рассмотрим электроды из вольфрама.

Вольфрам как сварочный материал

Этот элемент относится к металлам. Он самый тугоплавкий, очень твердый и хрупкий, температура его плавления составляет почти 35000 С. Электрод в составе своем имеет непосредственно самого вольфрама от 95% до 99,5%. Остальное приходится на прочие добавки- оксиды тория, церия, лантана, циркония, иттрия. Перечисленные оксиды вводят в пруток исходя из назначения конкретной марки.

Назначение

Главное назначение этого электрода – сварка спецсталей, алюминия, магния и различных легких сплавов, тугоплавких металлов и металлов малых толщин, для работы, где предъявляются очень строгие требования.

Типы

Электроды из вольфрама делятся на три типа: 1.Для переменного тока. Используются для работы с магнием, алюминием,их разновидностями и сплавами, в случае необходимости защиты ванны от грязи.

2. Для постоянного тока. В эти прутки для сварки вводят иттрий или торий. Последний элемент радиоактивный. Не рекомендуется увлекаться работой в закрытых пространствах. Применяют для сварки меди, титана, никеля, тантала, бронзы, сталей аустенитного типа(нержавейки), углеродистых сплавов.

3. Универсальные электроды. Замечательно проявляют себя в работе как на переменном, так и на постоянном токе. Применение «универсалов» распространено в работе на трубопроводах. Хорошо и незаметно соединяют тонколистовой металл.svarkagid.com

www.samsvar.ru

свойства и требования к сварке, сварочные материалы и оборудование, техника безопасности

В связи с техническим прогрессом возникла потребность в сварке с использованием новых, ранее не применявшихся электродов, с уникальными свойствами. В современной промышленности: авиационной, атомной, приборостроительной и других, широко применяются химические активные и тугоплавкие металлы — молибден, вольфрам, цирконий и др. Их использование способствовало разработке новых методов сварки, которые основаны на современных научных принципах.

Вольфрам и его сплавы

Вольфрам — самый тугоплавкий металл, так как температура его плавления равна 3422 градусов С. Существует несколько сплавов с вольфрамом, например, с кобальтом и хромом, которые характеризуются большой твердостью, стойкостью и износоустойчивостью. Сплавы с серебром и медью имеют высокую тепло- и электропроводность, а также стойкость к износу. Они применяются в производстве электродов для выполнения точечной сварки. Сварка вольфрамовыми электродами позволяет выполнить все поставленные производственные задачи и сэкономить расход сварочных материалов, в том числе электродов вольфрама.

Недостаток металла — это его хрупкость при 20 градусов С, поэтому обработку механическим способом возможно производить при температуре выше предела хрупкости, то есть от 300 до 500 градусов С.

Электроды из вольфрама

Вольфрамовые электроды бывают:

- Переменными, предназначенными для осуществления сваривания переменным током. К этим электродам относятся вольфрамовый чистый и циркониевый, используемые для сварки алюминия, магния и их сплавов. Первый имеет зеленый цветовой код, а второй — белый.

- Универсальными, при которых процесс сварки происходит постоянным и переменным током. К данным электродам относятся цериевые и лантарированные. Первые характеризуются серым цветом, а вторые синим и золотым. Эти электроды используются для сварки большинства сплавов и стали.

Особенности сварки электродами из вольфрама

- Сварку можно вести в нескольких режимах (ручной, автоматический и полуавтоматический). Осуществлять сварку можно без применения присадки и использовать расплавленный металл с краев деталей для сварного шва, что повышает экономичность всего процесса.

- Сварку можно применять к изделиям толщиной меньше 0,1 миллиметров.

- Важным условием процесса сваривания является то, что при работе воздух должен вытесняться из зоны действий. Величина расхода газа зависит от толщины металла, скорости процесса сварки, типа соединения и других показателей.

- При этой сварке можно производить поджигание дуги без соприкосновения электрода с рабочим металлом, при помощи осциллятора. Как правило, при контактировании металла изделия и электрода во время поджига дуги, сплавляется вольфрам со свариваемым металлом и появляется следующий состав, температура сплава которого ниже температуры чистого вольфрама. Это способствует понижению прочности соединения сварки.

- Необходимо подобрать электрический ток сварки нужной полярности, что приведет к минимизации расхода электродов. Это позволит на долгое время сохранить правильность заточки конца электрода. В случае правильного использования тока, можно добиться уменьшения нагрева металла и уменьшить расходование электрода.

- Аргон защищает электрод от окисления кислородом и поэтому уменьшается расход электрода.

Требования, предъявляемые к сварке

- Необходимо в точности соблюдать размеры для прочного и качественного сварного шва.

- С помощью электродов из вольфрама можно обеспечивать сборку кромки сварных деталей.

- В работе использовать специальные приспособления для сварки и сборки.

- Проводить обезжиривание концов электродов и рабочих поверхностей для получения сварного шва хорошего качества.

- Правильно выбрать силу тока, чтобы уменьшить расход электрода и сохранить его форму заточки.

- Из рабочей зоны сварки вытеснить воздух.

- При использовании инертных защитных газов обратить внимание, чтобы область облака газа захватывала всю сварную ванную, электрод и конец разогретой проволоки.

- Надо увеличивать скорость продвижения (потока) газа инертного при более высокой скорости процесса сварки.

При ручном методе существуют следующие требования к процессу сварки:

- Сваривание надо выполнять в направлении справо налево.

- При сварке тонких изделий, расположение горелки должно быть под углом равным 60 градусов относительно поверхности изделия.

- Для деталей большей толщины угол должен равняться 90 градусов.

- На выбор метода введения присадочной проволоки влияет толщина изделия. При тонколистовом металле — проволока вводится при помощи поступательно-возвратных колебаний. Если детали имеют большую толщину, движения должны быть поперечно-поступательными.

При полуавтоматическом и автоматическом методе требования к сварке следующие:

- При сварке полуавтоматическим и автоматическим методом, направление должно способствовать движению присадочного прутка впереди дуги.

- Электрод из вольфрама должен быть размещен перпендикулярно к свариваемым поверхностям. Присадочная проволока и электрод располагаются также под прямым углом.

Источники питания сварки вольфрамовым электродом

Трансформаторы применяются в качестве источников питания во время сварки электрическим переменным током, а генераторы и выпрямители — постоянным. Источники должны обладать крутопадающей вольт-амперной характеристикой, которая способствует постоянству нужной величины тока при нарушениях длины дуги из-за различных колебаний.

Горелка для дугового сваривания

Предназначена для точной фиксации электрода из вольфрама в нужном положении и допуска к нему электрического тока, а также для постоянного и равномерного распределения прохода потока защитного газа по периметру сварочной ванны. Горелка складывается из специальной головки, которая покрыта изоляционным материалом и корпуса. В рукоятке есть встроенная кнопка старта либо выключения электрического тока для осуществления сваривания или прохода защитного газа.

Иногда в горелках встречается кнопка регулированием прохода тока. Для того чтобы электрод был надежно закреплен, надо до отказа закрутить тыльный колпачок. Электрод обычно помещается в тыльный колпачок, так как он бывает достаточно длинным. Иногда встречаются и колпачки небольшой длины.

Горелки бывают разнообразных конструкций и размеров, которые зависят от максимальной величины тока или условий использования. Величина нагрева и время, нужное для охлаждения горелки при сваривании, зависит от ее размеров. Конструкция определенных изделий предполагает снижение температуры под струей защитного газа. Эти изделия являются горелками охлаждения в воздухе и применяются при больших величинах тока сварки.

Газовое сопло

Предназначается для направления струи газа (защитного) в рабочую зону сварки с целью замены воздуха в окружающем пространстве. Сопло прикрепляется с помощью резьбы к TIG-горелке, которую в любой момент можно легко заменить. Сопло, чаще всего, изготавливается из керамики для противостояния воздействиям высокой температуры.

Газовые линзы

Существует следующий вид сопла, в которые встроены линзы (газовые), в них струя газа поступает через стальную решетку, способствующую большей защите и устойчивости к внешним воздействиям потоков воздуха. Плюсом установки сопла с линзами является предоставление специалисту более обширной области для обзора ванны для сварки. А с помощью линз происходит снижение расхода газа.

Панели управления для сварки электродом из вольфрама

Блоки управления бывают простыми и сложными с наличием разнообразных функций и характеристик. Простые панели используют только для процесса регулировки необходимой величины электрического тока сварки. Расход газа контролируется при помощи регулятора, который вставлен в горелку TIG. Панели управления современных конструкций способствуют запуску защитного газа до момента зажигания дуги, а также продолжают его подачу после прекращения электрического тока. Это способствует защите вольфрамового электрода и сварочной ванны, которая остывает, от негативных воздействий среды.

Управляющие блоки помогают осуществлять контроль повышения или снижения потока сварочного тока, а также его пульсацию, что предохраняет электрод от распадания и появления вольфрамовых частичек в сварном шве. Контроль времени уменьшения потока электрического тока после окончания сварочного процесса предотвращает появление пористости и кратера.

Импульсный режим характеризуется установкой тока импульса (первый уровень) и тока базы (второй уровень). Нужная величина выставляется в зависимости от условий и правил поддержки хорошего горения дуги. Плавка металла происходит при помощи силы тока импульса. Пока остывает сварочная ванна, во время паузы происходит окончательная кристаллизация сварного шва. Продолжительность и временной период импульса подвергаются регулировке. При этой сварке, шов представляет собой линию точек сваривания, наложенных между собой. На степень покрытия имеет большое влияние скорость сварки.

Сварочные материалы

Защитный газ

Газ выполняет следующие функции:

- вытеснение из сварочной зоны воздуха, что помогает избежать его контактирование с ванной и сильно разогретым электродом из вольфрама;

- обеспечение прохода электрического тока и подача тепла с помощью дуги.

Для сварки в среде инертных газов неплавящимся электродом (TIG) используют два инертных газа: гелий и аргон, которые иногда смешивают между собой. Аргоном пользуются намного чаще, чем гелием. Для TIG-сварки используют азот и водород в качестве восстановительных газов. Выбор определенного типа газа напрямую зависит от вида и свойств материала, который подлежит сварке.

Электроды

Электроды из вольфрама бывают четырех типов:

- Вольфрам чистый без примесей (ЭВЧ).

- Соединение «вольфрам + окись лантана».

- Соединение «вольфрам + окись иттрия».

- Соединение «вольфрам + двуокись тория».

Размер диаметра электрода зависит от вида и величины тока, а также его марки. Электроды типа ЭВЧ применяют во время сварки электрического переменного тока, а другие — для процессов сваривания электрического переменного и постоянного тока разных полярностей (прямая и обратная).

В ходе сваривания электроды затупляются и поэтому уменьшается размер провара (глубина). Конец электрода можно заточить в виде сферы при сварке на переменном токе или в форме конуса при сварке на постоянном токе. С целью заточки используются стационарные и переносные аппараты с направляющими или без них. Для уменьшения расходов электродов, нужно начинать подачу потока инертного газа до подключения тока сварки, и заканчивать после окончания подачи тока и охлаждения электрода.

Техника безопасности при сварке

Этот способ сваривания, довольно-таки безопасный, хотя вредные вещества выделяются в меньшем количестве, чем при других видах сварки. Известно, что количество опасных для здоровья веществ зависит от скорости и силы сварочного тока, от вида свариваемой стали (высоколегированная, низколегированная и нелегированная), а также от степени загрязненности поверхности металла маслом и др.

Сварщику необходимо соблюдать правила безопасности, а также применять в работе индивидуальные средства защиты, Профессия сварщика считается одной из самых опасных специальностей. Сварщики имеют дело с горючими и негорючими газами, со сжатым воздухом и электрическим током и другими вредными и опасными факторами. Работники должны знать все особенности и правила работы на оборудовании для сварки и соблюдать меры безопасности. Для защиты органов зрения и лица применяются сварочные щитки и маски.

Оцените статью: Поделитесь с друзьями!stanok.guru