Приспособления для подачи сварочной проволоки. Механизм подачи сварочной проволоки

Хобби-Сварка • Просмотр темы - Механизм подачи сварочной проволоки.

ИМХО, вообще-то, по теме форсированных режимов можно было бы открыть отдельную ветку. Но, тем не менее, начнем с небольшого экскурса в теорию. Как только в электродуговой сварке была реализована идея бесконечного электрода, а именно применение сварочной проволоки и достигнуто значительное повышение производительности процесса сварки, тут же появились идеи еще быстрее подавать проволоку и еще быстрее варить. Обыкновенное пропорциональное увеличение силы сварочного тока и скорости подачи проволоки на одном из этапов «споткнулось» о нарушение характера переноса металла. Вместо мелкокапельного переноса наблюдался нитеобразный струйный перенос да еще с вращательным движением. Т.е. примерно тоже явление, как у шланга с водой, который зафиксирован на некотором расстоянии от края шланга и в котором увеличенный напор (читай напряжение для дуги) воды. Итак, с повышением напряжения на дуге до определенного диапазона, стабильность горения этой самой дуги в этом диапазоне резко понизилась. Что первое приходит на ум – увеличение диаметра проволоки (читай увеличение диаметра шланга для воды). Увеличение диаметра проволоки «тянет за собой» увеличение сварочного тока и весь «букет» проблем, которые связаны с разбрызгиванием, массогабаритными параметрами оборудования, энергосбережения. В застойные времена, учитывая затратный механизм производства, на все это глаза закрывали. Более того, все эти увеличения – форсированные режимы – добавляя времени на перекур сварщикам, явно не добавляли положительных свойств сварному соединению, как продукту сварочного производства в виду неэффективного использования теплофизический свойств дуги и металлургических свойств свариваемых металлов (подрезы, перегрев металла, повышенные деформации и пр.) И тут уже пора вспомнить про сварочный параметр, который называется плотность сварочного тока и измеряется отношением силы сварочного тока в Амперах к площади электрода в квадратных миллиметрах. В классической сварочной литературе плотность тока в 250 А/мм2 (т.е. при механизированной сварке проволокой диаметром 1 мм силой тока 250 А) принимается как пограничная, менее этого значения – нормальная, более – повышенная. Рассмотрим этот сварочный параметр в разрезе уменьшения диаметра проволоки, а не его увеличения. Для проволоки диаметром 0,8 мм ток 160 А уже является пограничным. Учитывая жесткую внешнюю характеристику полуавтомата можно спокойно увеличивать сварочный ток до тех же 250 А (плотность примерно 400 А/мм2 ) совсем не боясь получить нестабильное поведение дуги. Именно по этому пути пошли практически все зарубежные производители сварочного оборудования. Им оставалось только разработать «более скоростной» механизм подачи проволоки. На сегодняшний день максимальная скорость стандартного механизма подачи проволоки достигает 25-30 метров в минуту. Теперь вернемся к «нитеобразный струйный перенос да еще с вращательным движением». Благодаря микропроцессорному управлению силой сварочного тока (читай сварочными параметрами) и, как следствие» управлением переносом электродного металла, вращательное движение дуги стали использовать во благо, и появился процесс сварки вращающейся дугой. Дуга, как сверло вкручивается в металл, тем самым, увеличивая глубину проплавления. Появился «новый старый» сварочный параметр - длина дуги (вылет электрода), который очень существенно влияет на параметры вращения дуги, поскольку еще начинает вращаться и часть электродной проволоки, которая находиться между токоподводящим наконечником и дугой. Таким образом, стабильность вращения дуги зависит от следующих параметров: - скорость подачи проволоки - вылет электродной проволоки - место и условия контакта проволоки в наконечнике - состояние поверхности проволоки - химсостав проволоки - состав газовой защиты. При соблюдении всех этих параметров также увеличивается производительность расплавления и коэффициент наплавки, и как следствие, возможно, а иногда и необходимо, увеличение скорости сварки. Необходимо отметить, что в данном случае требуется высокое качество сварочных материалов и надежные системы подачи электродной проволоки со скоростью до 50 м/мин. А также, учитывая чувствительность процесса сварки к изменению длины вылета электрода, основное предпочтение следует отдавать автоматизированной и роботизированной сварке.

hobby-svarka.ru

Механизм подачи сварочной проволоки

1. МЕХАНИда ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ, содержащий подающие ролики, установленные на осях, и привод вращения одного из них, отличающийсятем, что, с целью повыше- , НИН сцепления между подакщими роликами и сварочной проволокой при минимальной ее деформации,ролики выполнены из jmpyroro материала в виде герметичного полутора, заполненного вязкой жидкостью, и установлены с межцентровым расстоянием, равным не более 0,85 наружного диаметра ролика. 2.Механизм по п. 1, отличающийся тем, что, с целью обеспечения регулирования силы сцепления между подающими роликами и сварочной проволокой и правки сварочной проволоки , оси роликов выполнены полыми и снабжены поршнями, установленньми в этих полостях, которые, в свою очередь, сообщаются с объемом полутора . 3.Механизм по п. 1, отличающийся тем, что, с целью повы (О шения износоустойчивости, ролики снабжены упругой металлической облицовкой . Al 01 tc 1 4iik

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

4(sl) В 23 К 9/12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMIV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3613349/25-27 (22) 01.07.83 . (46) 30.04.85. Бюл. В 16 (72) Б.С.Стариков (53) 621. 791. 039 (088. 8) (56} Чвертко А.И. и др. Направление разработок механизмов подачи электродной проволоки в современных аппаратах для дуговой сварки. — "Автоматическая сварка", 1975, В 10,. с. 5660, рис. 1б. (54) (57) 1. МЕХАНИЗМ ПОДАЧИ СВАРОЧНОЙ

ПРОВОЛОКИ, содержащий подающие ролики, установленные на осях, и привод вращения одного из них, о т л и ч а юшийся . тем, что, с целью повышения сцепления между подающими роликами и сварочной проволокой при минимальной ее деформации, ролики выполне„„SU„„1152744 А ны из упругого материала в виде герметичного полутора, заполненного вязкой жидкостью, и установлены с меж" центровым расстоянием, равным не более 0,85 наружного диаметра ролика.

2. Механизм по п. 1, о т л и ч аю щ и. и с я тем, что, с целью обеспечения регулирования силы сцепления между подающими роликами и сварочной проволокой и правки сварочной проволоки, оси роликов выполнены полыми и снабжены поршнями, установленными в этих полостях, которые, в свою очередь, сообщаются с объемом полутора.

3. Механизм по и. 1, о т л и ч аю шийся тем, что, с целью повышения износоустойчивости, ролики снабжены упругой металлической облицовкой.

52744

4 11

Изобретение относится к сварочной технике и может быть использовано в сварочных полуавтоматах и автоматах.

Цель изобретения — повышение сцепления между подающими роликами и сварочной проволокой при минимальной ее деформации, обеспечение регулирования силы сцепления между подающими роликами и сварочной проволокой и правки сварочной проволоки, повышение износоустойчивости.

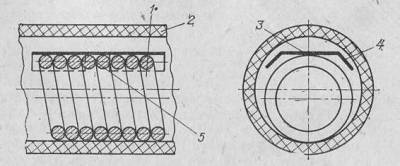

На фиг. 1 изображен механизм, общий вид; на фиг. 2 — разрез А-А на фиг.

Механизм подачи сварочной проволо-. ки содержит два ролика I выполненных из упругого материала, например резины, в виде полутора. Ролик, посаженный на ось 2 и поджатый с орцов шайбами 3 к буртику оси, образует кольцевую герметичную полость 4. В центральное отверстие оси 2 установлен поршень 5. На ось со стороны поршня навернут колпачок 6, имеющий резьбовое отверстие, в которое ввернут винт 7. Центральное отверстие оси сообщается с полостью ролика по радиальным каналам 8, расположенным в буртике оси. Герметичная полость 4, образованная оболочкой ролика и осью, заполнена вязкой жидкостью, например гидропластом. Ролик окантован тонкостенной упругой обечайкой 9, изготовленной, например, из пружинной стали. Обечайка ведущего ролика имеет кольцевую канавку для центрирования сварочной проволоки.

Механизм работает следующим образом.

Вращением винта 7 производят подачу поршня 5 и сжатием вязкой жидкости создают давление внутри ролика, которое переходит в силу нормального давления, а следовательно, в силу сцепления (трения) между роликами и сварочной проволокой. Контакт роликов по радиусной кривой, необходимый для правки проволоки, достигается разностью давлений в ведущем и ведомом роликах. Вращение щ ведущего ролика, а следовательно, и,подача сварочной проволоки, осуществляется двигателем через редуктор.

Расположение роликов 1 в одной плоскости с межцентровьм расстоянием, равным не более 0,85 наружного диаметра ролика, значительно увеличивает площадь контакта между роликами и сварочной проволокой и позволяет при сохранении величины удельного давления на проволоку увеличить силу нормального давления, а следовательно, повысить коэффициент сцепления проволоки с роликами t, 21 В связи с возможностью регулирования в широком диапазоне сжимающего усилия механизм подачи обеспечивает равномерную, без проскальзывания, подачу сварочной проволоки в

36

Проволока, подаваемая роликами, установленными в режим правки, на выходе приобретает прямолинейность, необходимую особенно при сварке изделий с глубокой щелевой разделкой кромок.

Применение предлагаемого механизма подачи сварочной проволоки улучшает качество шва, повышает надежность работы сварочных аппаратов, увеличивает коэффициент сцепления между роликами и проволокой.

ВНИ ИЛИ Заказ 2392/11

Тираж 108б Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

www.findpatent.ru

Устройство для подачи сварочной проволоки

Изобретение относится к устройству для подачи сварочной проволоки при дуговой сварке изделий или полос. Устройство содержит подающий механизм с двигателем и системой роликов, кассету с проволокой, токоподводящий мундштук (7), соединенный с токоподводом и выполненный с внешней (8) и внутренней (9) втулками, медный наконечник (10) и сопло (11) защиты дуги, размещенные на внешней втулке (8). Цилиндрическая пружина (12) кручения размещена на внешней втулке (8) токоподводящего мундштука (7). Внутренняя втулка (9) выполнена из стали с эксцентричным каналом (13) подачи проволоки и резьбовым отверстием на боковой поверхности и установлена с возможностью поворота вокруг оси посредством цилиндрической пружины (12) кручения. Внешняя втулка (8) выполнена бронзовой с горизонтальным пазом. Канал медного наконечника расположен соосно эксцентричному каналу подачи проволоки. В горизонтальном пазу внешней втулки размещен винтовой упор (16), соединенный с внутренней втулкой (9) и одним концом пружины (12), другой конец которой скреплен с кольцом (17), расположенным на внешней втулке (8) с возможностью фиксации винтом (18). Технический результат заключается в упрощении технологии получения бездефектного сварного соединения за счет обеспечения постоянства токоподвода в процессе сварки, увеличении производительности сварки за счет сокращения времени на настройку токового контакта и уменьшении расхода цветного металла за счет более полного износа наконечников. 3 ил.

Предлагаемое изобретение относится к сварочному производству, а именно к устройствам для дуговой сварки изделий или полос, имеющих протяженные сварочные швы, выполняемые сварочными головками автоматической сварки в металлургии или машиностроении.

Назначение сварочной головки - подача электродной проволоки в зону сварки и подвод к ней сварочного напряжения. Подачу сварочной проволоки с заданной скоростью осуществляет подающий механизм, подвод сварочного напряжения к проволоке - токоподводящие мундштуки за счет контактирующих с проволокой деталей, которые выполняются из меди или медных сплавов. Эти детали, чаще всего наконечники, быстро изнашиваются из-за трения, подгорания и электроэрозии. Износ наконечников ухудшает надежность токоподвода, снижает точность подачи проволоки в зону сварки, из-за этого при сварке протяженных швов наблюдаются случаи перерывов в горении дуги или случаи приварки проволоки с мундштуком, что приводит к пропускам шва и необходимости подварки для исправления этих мест.

Известны широко применяемые в сварочном производстве роликовые мундштуки, которые имеют два или три контактных, невращающихся ролика, укрепленных на токоведущем корпусе (см., например, книгу М.Г.Бельфора и Б.Е.Патона. «Оборудование для дуговой и шлаковой сварки и наплавки». М.: «Высшая школа», 1974 г., стр.77-78). Поджим проволоки к контакту токоподвода осуществляется пружиной.

Недостатком такой конструкции мундштука является его громоздкость, которая не дает возможности выполнять им швы в ограниченных боковыми стенками пространствах, а также необходимость постоянной ручной поднастройки роликов при износе в перерывах между сварками, кроме этого, при сварке с применением тонких проволок диаметром 0,8…2 мм из-за габаритов мундштука невозможно обеспечить требуемые минимальные вылеты (5…15 мм) проволоки.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату следует считать втульчатый мундштук, приведенный в книге «Технология электрической сварки металлов и сплавов плавлением». Под ред. акад. Б.Е.Патона. М.: «Машиностроение», 1974, стр.400-401, состоящий из трубки и наконечника, привернутого с эксцентриситетом накидной гайкой, при этом мундштук можно применять для сварки швов в ограниченном пространстве, так как он компактен, а контакт проволоки с наконечником обеспечивается за счет упругих сил при изгибе проволоки за счет эксцентриситета сопрягаемых каналов в трубке и наконечнике.

Недостатком данной конструкции является то, что износ и нарушение токоподвода в контакте и перерыв процесса сварки может наступить в любой момент сварки шва. Нарушение контакта исправляется поворотом наконечника после обрыва дуги вручную, а несваренное место шва подлежит исправлению повторной сваркой, кроме этого, упругости сварочной проволоки диаметром 0,8…2 мм не всегда достаточно для обеспечения постоянного токового контакта, а блуждающий контакт приводит к нестабильности параметров сварки.

Техническим результатом предлагаемого решения является упрощение технологии получения бездефектного сварного соединения за счет обеспечения постоянства токоподвода в процессе сварки, увеличение производительности сварки за счет сокращения времени на настройку токового контакта, уменьшение расхода цветного металла за счет более полного износа наконечников.

Указанный технический результат достигается за счет того, что в устройстве для подачи сварочной проволоки, содержащем подающий механизм с двигателем и системой роликов, кассету с проволокой, токоподводящий мундштук, выполненный с внешней и внутренней втулками, при этом на внешней втулке размещены медный наконечник и сопло защиты дуги, внутренняя стальная втулка установлена с возможностью поворота вокруг оси цилиндрической пружиной кручения, размещенной на внешней бронзовой втулке, соединенной с токоподводом, при этом внутренняя втулка выполнена с эксцентричным каналом подачи проволоки и резьбовым отверстием на боковой поверхности, а канал медного наконечника расположен соосно каналу подачи проволоки и в горизонтальном пазу внешней втулки размещен винтовой упор, соединенный с внутренней втулкой и одним концом пружины, другой конец которой скреплен с кольцом, расположенным на внешней втулке с возможностью фиксации винтом.

Заявляемое устройство для подачи сварочной проволоки представлено на фиг.1, 2, 3, где:

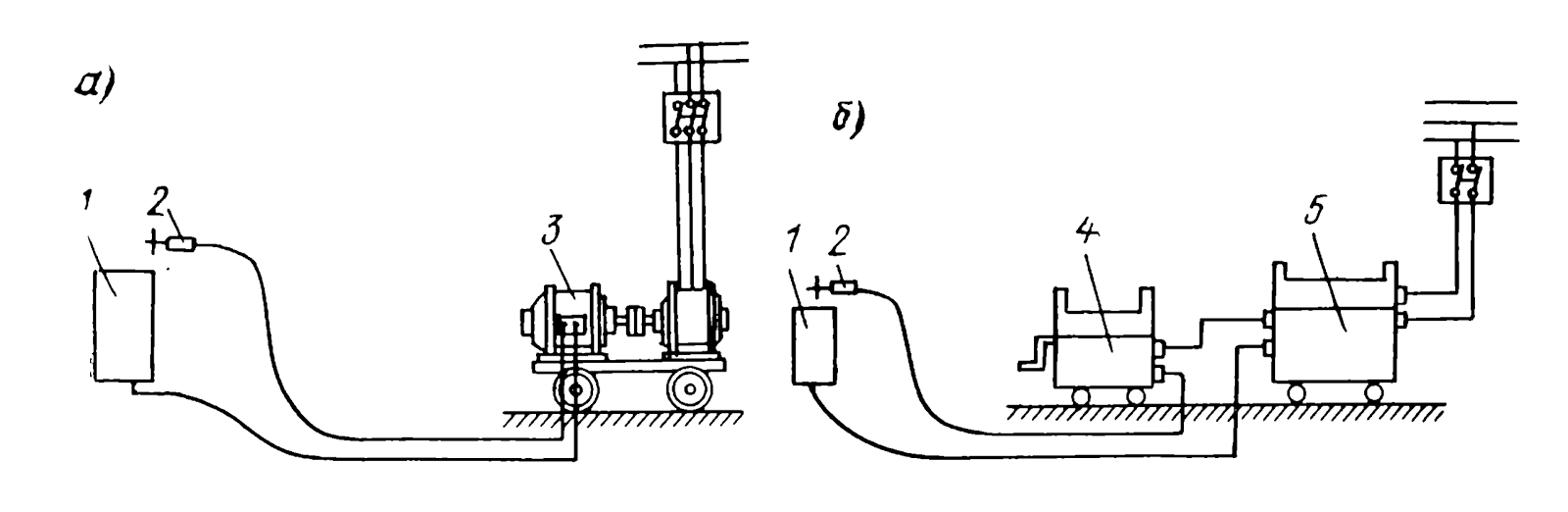

- на фиг.1 схематично показано устройство для подачи сварочной проволоки;

- на фиг.2 изображен продольный разрез мундштука;

- на фиг.3 показан разрез А-А на фиг.2.

Заявляемое устройство для подачи сварочной проволоки содержит подающий механизм 1 с двигателем 2, систему роликов 3, кассету 4 с проволокой 5, соединенный с токоподводом 6 токоподводящий мундштук 7, выполненный с внешней 8 и внутренней 9 втулками, медным наконечником 10 и соплом защиты дуги 11, внутренняя стальная втулка 9 установлена с возможностью поворота вокруг оси цилиндрической пружиной кручения 12, размещенной на внешней бронзовой втулке 8, при этом внутренняя втулка 9 выполнена с эксцентричным каналом 13 подачи проволоки 5 и резьбовым отверстием 14 на боковой поверхности, а в горизонтальном пазу 15 внешней втулки 8 расположен винтовой упор 16, соединенный с внутренней втулкой 9 и одним концом пружины 12, другой конец которой скреплен с кольцом 17, размещенным на внешней втулке 8 с возможностью фиксации винтом 18.

Заявляемое устройство для подачи сварочной проволоки работает следующим образом.

Перед сваркой мундштук 7 ввертывают резьбовой частью в токоподводящую гайку 6, а во внешнюю втулку 8 снизу вворачивают медный наконечник 10, включают двигатель 2 подающего механизма 1 в толчковом режиме и подают проволоку 5 из кассеты 4 системой роликов 3 в канал 12 внутренней втулки 9, а затем в наконечник 10. Двигают винтовой упор 16 в горизонтальном пазу 15 до упора слева и, удерживая его в этом положении, начинают взводить цилиндрическую пружину 12 скручиванием ее за счет поворота кольца 17 вместе с закрепленным на нем концом пружины 12 вокруг внешней втулки 8 до определенного усилия, затем фиксируют кольцо 17 винтом 18 на внешней втулке 8. За счет упругого воздействия пружины 12 через винтовой упор 16 внутренняя втулка 9 постоянно прижимает проволоку 5 к краю отверстия в наконечнике 10 с постоянным усилием, обеспечивая надежный скользящий контакт при подаче проволоки 5 в зону сварки. Под воздействием пружины 12 и за счет эксцентриситета отверстия во внутренней втулке 9 износ наконечника 10 происходит по окружности диаметром, равным двум эксцентриситетам, до тех пор, пока винтовой упор 16, двигаясь в горизонтальном пазу 17, не доходит до упора справа, после этого сварку останавливают и заменяют наконечник 10 на новый с повторением операций настройки токоподводящего мундштука 7. Расход цветного металла при использовании мундштука 7 предлагаемой конструкции фактически снижается во столько раз, во сколько диаметр нижней грани наконечника 10 превышает диаметр сварочной проволоки 5, так как износ производится по всей нижней грани наконечника 10.

Для определения диаметра цилиндрической пружины и диаметра проволоки существуют номограммы или формулы, связывающие усилия с искомыми диаметрами через определенные коэффициенты.

Таким образом, применение предложенного устройства для подачи сварочной проволоки позволяет:

- обеспечить точность поддержания параметров режима сварки и качество сварных швов на всем их протяжении за счет обеспечения постоянства токового контакта и вылета электродной проволоки в ходе всего процесса сварки;

- получать стабильность качества сварных швов при наложении их в ограниченных боковыми стенками изделий пространстве за счет уменьшения габаритных размеров мундштука;

- увеличить производительность сварочных операций за счет исключения ручной подстройки сменного наконечника при его частичном износе;

- обеспечить удобный визуальный контроль износа наконечника по положению винтового упора в пазу мундштука;

- экономить расход цветного металла за счет более полного износа сменных наконечников.

Устройство для подачи сварочной проволоки, содержащее подающий механизм с двигателем и системой роликов, кассету с проволокой, токоподводящий мундштук, соединенный с токоподводом и выполненный с внешней и внутренней втулками, медный наконечник и сопло защиты дуги, размещенные на внешней втулке, отличающееся тем, что оно снабжено цилиндрической пружиной кручения, размещенной на внешней втулке токоподводящего мундштука, винтовым упором и кольцом, при этом внутренняя втулка выполнена из стали с эксцентричным каналом подачи проволоки и резьбовым отверстием на боковой поверхности и установлена с возможностью поворота вокруг оси посредством цилиндрической пружины кручения, внешняя втулка выполнена бронзовой с горизонтальным пазом, канал медного наконечника расположен соосно с эксцентричным каналом подачи проволоки, в горизонтальном пазу внешней втулки размещен винтовой упор, соединенный с внутренней втулкой и одним концом пружины, другой конец которой скреплен с кольцом, расположенным на внешней втулке с возможностью фиксации винтом.

www.findpatent.ru

Механизм импульсной подачи сварочной проволоки

Изобретение относится к технологическому сварочному оборудованию, а именно к приспособлениям для подачи сварочной проволоки в зону сварки. Механизм содержит подающий механизм с постоянной подачей сварочной проволоки и преобразователь постоянной подачи в импульсную. Преобразователь постоянной подачи в импульсную установлен на выходе из сварочного шланга и состоит из электромагнита (2) с толкателем (3) на якоре (4) и шарикового захвата (5), имеющего подпружиненный пружиной (6) упор. Шариковый захват выполнен отдельно от электромагнита. Преобразователь выполнен с возможностью регулирования зазора между толкателем и упором. Это позволит упростить конструкцию механизма и повысить его надежность в работе. 1 ил.

Изобретение относится к технологическому сварочному оборудованию, в частности к приспособлениям для подачи сварочной проволоки в зону сварки.

Известен механизм подачи сварочной проволоки, содержащий прижимной и ведущий ролики, имеющий привод от электродвигателя (Авт. св. СССР №1088898, кл. В 23 К 9/12, от 04.02.83. Бюл. №16).

Данный механизм имеет постоянную подачу и, значит, процесс сварки имеет повышенное разбрызгивание.

Описанный механизм принят за прототип при составлении настоящей заявки.

Задача - разработка механизма преобразования постоянной подачи в импульсную, простого по конструкции и надежного в работе.

Поставленная задача достигается тем, что в механизме импульсной подачи сварочной проволоки, содержащем подающий механизм с постоянной подачей сварочной проволоки и преобразователь постоянной подачи в импульсную, преобразователь установлен на выходе из сварочного шланга и состоит из электромагнита с толкателем на якоре и шарикового захвата, имеющего подпружиненный упор и выполненного отдельно от электромагнита. При этом преобразователь выполнен с возможностью регулирования зазора между толкателем и упором.

Заявляемое устройство характеризуется наличием следующих существенных отличительных признаков:

а) преобразователь установлен на выходе из сварочного шланга;

б) преобразователь состоит из электромагнита с толкателем на якоре и шарикового захвата, имеющего подпружиненный упор;

в) захват выполнен отдельно от электромагнита;

г) преобразователь выполнен с возможностью регулирования зазора между толкателем и упором.

Проведенные исследования по патентной и научно-технической литературе позволили выявить ряд технических решений аналогичного назначения, однако признаки «а-г» в них отсутствуют. Следовательно, заявляемое устройство соответствует условиям охраноспособности изобретения: новизна и изобретательский уровень, устройство промышленно применимо, т.к. были проведены испытания опытного образца, которые показали удовлетворительные результаты.

Сущность заявляемого изобретения поясняется чертежом, где схематично изображен общий вид преобразователя.

Механизм импульсной подачи сварочной проволоки содержит подающий механизм (на чертеже не показан) с постоянной подачей сварочной проволоки 1 и преобразователь постоянной подачи в импульсную. Преобразователь установлен на выходе из сварочного шланга (на чертеже не показан) и состоит из электромагнита 2 с толкателем 3 на якоре 4 и шарикового захвата 5, имеющего подпружиненной пружиной 6 упор 7 и выполненного отдельно от электромагнита 2. При этом механизм подачи, электромагнит 2 и захват 5 расположены в корпусе (на чертеже не показан).

Механизм работает следующим образом.

Сварочную проволоку 1 из сварного шланга вводят в преобразователь через осевой канал якоря 4 с толкателем 3, упор 7 и шариковый захват 5 и направляют в зону сварки (на чертеже не показан).

В начальный момент времени, когда электромагнит 2 закрыт и препятствует продвижению проволоки 1, т.к. упор 7, сжимая пружину 6, заклинивает шариковый захват 5, в это время проволока 1, находящаяся в сварочном шланге, под действием подающего механизма накапливает энергию за счет образования упругих волн по длине шланга. Работой электромагнита 2 управляет электронное устройство (на чертеже не показано), настроенное на определенный режим. По истечении определенного времени электромагнит 2 обесточивается и открывается, в результате чего проволока 1 выпрямляется за счет накопленной энергии и проталкивается через преобразователь на определенный шаг. После этого электромагнит 2 закрывается. Процесс повторяется. Регулировка механизма производится за счет регулировки зазора А между толкателем 3 и упором 7.

Механизм импульсной подачи сварочной проволоки, содержащий подающий механизм с постоянной подачей сварочной проволоки и преобразователь постоянной подачи в импульсную, отличающийся тем, что преобразователь постоянной подачи в импульсную установлен на выходе из сварочного шланга и состоит из электромагнита с толкателем на якоре и шарикового захвата, имеющего подпружиненный упор и выполненного отдельно от электромагнита, при этом преобразователь выполнен с возможностью регулирования зазора между толкателем и упором.

www.findpatent.ru

Механизм для подачи сварочной проволоки

ОП И

ИЗОБРЕТЕНИЯ

Союз Советских

» 733200

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 18.10.78 (21) 2674303. 25-27 (51) М. К..

В23 К9 12 с пр исоединвнием заявки X—

Государственный комитет

СССР ло делам изобретений и открытий (23) Приор итвт— (53) УДК 621.791. .042 (088) Опубликовано 30.12.81. Бюллетснь М 48

Дата опубликования описания 30.12.81 (72) Авторы изобрвтвлия

С. П. Ковешников и В. Ф. Павлов (71) 3 а я эитвль (54) МЕХАНИЗМ ДЛЯ ПОДАЧИ СВАРОЧ ЧОИ

ПРОВОЛОКИ

Изобретение относится к устройствам для подачи сварочной проволоки (особенно мягкой) и может быть использовано в конструкциях сварочных шланговых полуавтоматов толкающего типа.

Известны устройства для подачи проволоки тянущего или толкающего типа, которые отличаются большим весом и сложной системой управления (1).

Наиболее близок к предлагаемому механизм для подачи сварочной проволоки, содержащий размещенные в корпусе кулачок, связанный с приводом, стопорный захват и по крайней мере один подающий захват с отверстием для проволоки (21.

Недостатки этого устройства: быстрый износ рабочих кромок пластинчатых захватов; при переходе на другой диаметр проволоки нужно менять захват.

Цель изобретения — повышение производительности путем упрощения переналадки и повышения износостойкости захвата, Это достигается тем, что предлагаемый механизм снабжен рычагом, шарнирно закрепленным одним концом на корпусе, кулисой, взаимодействующей одним концом с кулачком привода и шарнирно связанной с рычагом, и роликами, смонтированными на

2 свободных концах кулисы рычага и равноудаленными от осп шарнира кулисы и рычага. При этом рычаг и кулиса взаимно подпружинены, захват установлен на рыча5 ге, а диаметр отверстия захвата превышает его толщину по крайней мере в 10 раз.

На чертеже изображено предлагаемое устройство, общий впд.

10 Устройство для подачи сварочной прово локи содержит корпус 1 с укрепленным в нем двигателем 2, захватом-стопором 3, шлангом 4 подачи с винтом 5, кулисой 6, взаимодействующей с кулачком 7 и несу,15 щей на себе ролик 8 с осью 9. Кулиса 6 через шарнир 10 связана с рычагом 11, шарнирно соединенным с корпусом 1 осью 12 и несущим на себе ролик 13 с осью 14 и пружину 15 с механизмом 16 поджатия. Под20 вижный захват 17, плоскостями конгактирующпй с роликами 8 и 13, имеет отверстие 18, диаметр которого по крайней мере в 10 раз больше его толщины. Захват 17 опирается торцом на уступ 19 рычаг" 11 и рабо25 чимп кромками взаимодействует со сварочной проволокой 20. Ось роликов 8 и 13 отстоят на одинаковое расстояние от шарнира 10.

Устройство для подачи сварочной провоЗ0 локи работает следующим образом.

733200

Вращаемый двигателем 2 кулачок 7 давит на кулису 6, которая, поворачиваясь вокруг шарнира 10, через ролик 8 с осью 9 передает давление на подвижный захват 17 и сварочную проволоку 19, ролик 13 на оси

14. Прн дальнейшем вращении кулачка 7 кулиса 6 через шарнир 10 поворачивает на оси 12 рычаг 11, толкая при этом заклиненную проволоку 19 в направлении стрелки в шланг 4 подачи, закрепленный в корпусе 1 винтом 5. При дальнейшем вращении кулачка 7 кулиса 6 движется в обратном направлении, отжимая при этом ролик 8 от сварочной проволоки 19 и захвата 17 и давя на пружину 15, усилие которой регулируется механизмом 16 поджатия, через нее Ilo ворачивает рычаг 11 вокруг оси 12 в обратном направлении. Рычаг уступом 19 сдвигает захват 17 в направлени, обратном подаче проволоки 19. При этом захват-стопор

3, например шариковый, не позволяет сварочной проволоке 19 двигаться в обратном направлении.

Таким образом, сварочная проволока 19 импульсами подается в зону сварки. Каждый шаг подачи проволоки равен примерно двойному эксцентриситету кулачка 7. За каждый оборот кулачка 7 подаваемая сварочная проволока 19 получает два поперечных колебания, способствующих снижению усилия проталкивания проволоки 19 по шлангу 4 подачи, Отверстие 18 в захвате 17 в несколько раз больше диаметра сварочной проволоки 19, но образование на проволоке 20 «домиков» не происходит, т. к. рабочая кромка захвата 17 давит на проволоку напротив роликов 8 и 13. Поскольку периметр рабочей кромки захвата 17 большой, его износ в несколько раз меньше по сравнению с обычным пластинчатым захватом.

Кроме того, одним захватом 17 можно подавать проволоку 20 разных диаметров.

В качестве подвижного захвата 17 можно использовать небольшой шарикоподшипник или роликовый резец.

Чтобы получить большое толкающее усн лие, должны работать обе кромки отверстия 18 захвата 17. Это условие выполняется, когда оси 9 и 14 роликов 8 и 13 равноудалены от оси шарнира 10, соединяющего кулису 6 и рычаг 11.

Поскольку один и тот же механизм обеспечивает подачу сгарочной проволоки без какой-либо переналадки, повышается про10 изводительность труда и упрощается обслуживание оборудования. Кроме того, повышается стойкость захвата, что увеличивает ресурс работы устройства.

15 Формула изо бр етения

Механизм для подачи сварочной проволоки, содержащий размещенные в корпусе кулачок, связанный с приводом, стопорный

20 захват, и по крайней мере один приводной подающий захват с отверстием для проволо:ки, о тл ич аю щи и ся тем, что, с целью повышения производительности путем упрощения переналадки и повышения износо25 стойкости захвата, он снабжен рычагом, шарнирно закрепленным одним концом на корпусе, кулисой, взаимодействующей одним своим концом с кулачком привода и шарнирно связанной с рычагом, и роликами, 50 смонтированными на свободных концах кулисы и рычага и равпоудаленными от оси шарнира кулисы и рычага, при этом рычаг н кулиса взаимно подпружинены, захват установлен на рычаге, а диаметр отверстия

З5 захвата превышает его толщину по крайней мере в 10 раз.

Источники информации, пр и нятые во внимание при экспертизе

1. Патон Б. Е. Технология электрической сварки металлов и сплавов плавлением, Машгиз, 1974, с. 417.

2. Авторское свидетельство СССР

45 Мю 547309, кл, В23К 9/12, 1975 (прототип).

733200

Составитель Л. Камышннкова

Техред 3. Н. Тараненко

Редактор Б. Федотов

Корректор Л. Слепая

Подписное

Заказ 946

Изд. Лз 110 Тираж 1!48

ВНИИПИ Государственного комитета СССР по делам изобретений п открытий

113035, Москва, К-35, Раушская наб., д, -1, 5

Загорская типография Упрполнграфнздата Мособлпснолкома

www.findpatent.ru

Механизм подачи сварочной проволоки

Изобретение относится к технологическому сварочному оборудованию, в частности к приспособлениям для подачи сварочной проволоки в зону сварки. Механизм снабжен двумя пневмогидроцилинцрами, каждый из которых содержат полый шток для прохождения проволоки и поршень, в котором расположен зажим для проволоки. Пневмогидроцилиндры связаны между собой узлом управления. Зажимы могут быть выполнены в виде клиноплунжерных пар. Узел управления может состоять из дросселя, гидроклапана и пневмораспределителя. Таким выполнением механизма достигается плавность подачи сварочной проволоки и устранение ее деформации при подаче в зону сварки. 2 з.п. ф-лы, 2 ил.

Изобретение относится к технологическому сварочному оборудованию, в частности к приспособлениям для подачи сварочной проволоки в зону сварки.

Известно устройство для подачи сварочной проволоки, содержащее полый вал электродвигателя, приводной элемент, прижимную гайку, обжимные ролики (см. авт. свид. SU 1542732 А1, В 23 К 9/12). Недостатками известного устройства являются деформация проволоки и прерывистость ее движения. Наиболее близким по технической сущности и достигаемому результату является механизм импульсной подачи сварочной проволоки, взятый за прототип, содержащий две электромагнитные катушки с якорями, имеющими хвостовик, расположенные внутри корпуса, и два зажима для проволоки (см. описание к патенту RU 2154560 С1, МПК7, кл. В 23 К 9/12, дата публикации 20.08.2000 г. ). Недостатками прототипа являются прерывность подачи сварочной проволоки, имеющая место вследствие того, что хвостовик с отверстием является общим для якорей и при поочередном включении электромагнитных катушек возникает пауза в продвижении сварочной проволоки, и ее деформация, возникающая в результате движения якорей и хвостовика с проволокой в направлении, перпендикулярном оси прохождения проволоки, при поочередном заклинивании проволоки в зажимах механизма. Техническая задача - достижение плавности подачи сварочной проволоки и устранение ее деформации при подаче в зону сварки. Технический результат достигается тем, что в механизме подачи сварочной проволоки, содержащем зажимы для проволоки, в отличие от известного, имеется два пневмогидроцилиндра, каждый из которых содержит полый шток для прохождения проволоки и поршень, в котором расположен зажим для проволоки, причем пневмогидроцилиндры связаны между собой узлом управления, который может состоять из дросселя, гидроклапана и пневмораспределителя. Зажимы для проволоки могут быть выполнены в виде зажимных клиноплунжерных пар. Плавность подачи сварочной проволоки достигается за счет того, что когда проволока зажимается зажимом одного из пневмогидроцилиндров и проталкивается на величину хода поршня, поршень другого пневмогидроцилиндра возвращается в исходное положение посредством узла управления и уже в другом месте зажимает проволоку своим зажимом и начинает ее проталкивать, как только в первом пневмогидроцилиндре проволока отпускается. Таким образом паузы между концом работы одного пневмогидроцилиндра и началом работы другого нет. Деформация сварочной проволоки отсутствует вследствие ее прямолинейного движения вместе с полым штоком пневмогидроцилиндра, который направляет ее движение. На фиг. 1 представлена схема механизма подачи сварочной проволоки. На фиг. 2 представлена схема закрепления сварочной проволоки плунжерами механизма зажима. Механизм содержит станину 1, на которой соосно расположены два пневмогидроцилиндра 2 и 3, каждый из которых имеет полый шток 4, 5 и поршень 6, 7, состоящий из левой части поршня 8, 9, правой части поршня 10, 11 и содержащий зажим для проволоки, выполненный в виде зажимной клиноплунжерной пары 12, 13. Проволока 14 разматывается с бобины 15. Механизм снабжен узлом управления, содержащим дроссель 16, гидроклапан 17 и пневмораспределитель 18, соединенные между собой, а также с пневмогидроцилиндрами при помощи трубопровода 19 и воздуховода 20. Сварочная проволока подается в наконечник сварочной горелки 21. Механизм подачи сварочной проволоки работает следующим образом. Сварочную проволоку 14 разматывают с бобины 15 и заводят в отверстие полого штока 4, проталкивают в отверстие полого штока 5 и подают в наконечник сварочной горелки 21. С помощью пневмораспределителя 18 и воздуховода 20 подается давление воздуха в левую полость пневмогидроцилиндра 3, при этом перемещается левая часть поршня 9, фиксирует проволоку 14 в зажиме 13 (см. фиг. 2), и поршень 7 плавно перемещается вместе с полым штоком 5 и сварочной проволокой 14, которая подается в наконечник сварочной горелки 21. В правой полости пневмогидроцилиндра 3 находится жидкость, которая выпускается при перемещении поршня 7 посредством дросселя 16, гидроклапана 17 и трубопровода 19 в пневмогидроцилиндр 2, поршень 6 которого перемещается в исходное положение - вытесняется воздух, выходящий посредством пневмораспределителя 18 и воздуховода 20. Когда поршень 7 пневмогидроцилиндра 3 вытесняет всю жидкость из правой полости пневмогидроцилиндра 3 и доходит до конечной точки хода поршня, давление воздуха перестает подаваться в левую полость пневмогидроцилиндра 3, при этом перемещение левой части поршня 9 прекращается и зажим 13 разжимается, проволока 14 оказывается не зажатой. В этот момент поршень 6 пневмогидроцилиндра 2 находится в исходном положении. С помощью пневмораспределителя 18 и воздуховода 20 подается давление воздуха в левую полость пневмогидроцилиндра 2, при этом перемещается левая часть поршня 8, которая фиксирует проволоку 14 в зажиме 12 (см. фиг.2), и поршень 6 плавно перемещается вместе с полым штоком 4 и сварочной проволокой 14, которая подается в наконечник сварочной горелки 21. Из правой полости пневмогидроцилиндра 2 выпускается жидкость при перемещении поршня 6 посредством дросселя 18, гидроклапана 17 и трубопровода 19 в пневмогидроцилиндр 3, поршень 7 которого перемещается в исходное положение - воздух вытесняется и выходит посредством пневмораспределителя 18 и воздуховода 20. Когда поршень 6 пневмогидроцилиндра 2 вытесняет всю жидкость из правой полости пневмогидроцилиндра 2 и доходит до конечной точки хода поршня, давление воздуха перестает подаваться в левую полость пневмогидроцилиндра 2, при этом перемещение левой части поршня 8 прекращается и зажим 12 разжимается, проволока 14 оказывается не зажатой. Затем сварочная проволока 14 зажимается в зажиме пневмогидроцилиндра 3 и процесс повторяется необходимое число раз. Таким образом паузы между последовательной работой пневмгидроцилиндров 2 и 3 нет и сварочная проволока 14 подается непрерывно - плавно.Формула изобретения

1. Механизм подачи сварочной проволоки, содержащий зажимы для проволоки, отличающийся тем, что он снабжен двумя пневмогидроцилиндрами, каждый из которых содержит полый шток для прохождения проволоки и поршень, в котором расположен зажим для проволоки, причем пневмогидроцилиндры связаны между собой узлом управления. 2. Механизм по п. 1, отличающийся тем, что зажимы выполнены в виде зажимных клиноплунжерных пар. 3. Механизм по любому из пп. 1 и 2, отличающийся тем, что узел управления состоит из дросселя, гидроклапана и пневмораспределителя.РИСУНКИ

Рисунок 1, Рисунок 2Похожие патенты:

Изобретение относится к области сварочного производства и может найти применение в различных отраслях машиностроения в устройствах регистрации параметров процессов автоматизированной сварки

Изобретение относится к технологическому сварочному оборудованию, в частности к приспособлениям для подачи сварочной проволоки в зону действия электродуговых процессов, и может быть использовано в различных отраслях машиностроения

Изобретение относится к сварочному производству, в частности к электродуговой сварке промышленными роботами с произвольной конфигурацией шва

Изобретение относится к технологическому сварочному оборудованию, в частности к приспособлениям для подачи сварочной проволоки в зону сварки

Изобретение относится к области автоматизации сварочных процессов, более точно - к автоматизации электродуговой сварки разделанных и угловых швов в среде защитных газов и под флюсом

Изобретение относится к способу отслеживания кромок перед сваркой и контроля кромок, а также к аппарату для осуществления способа

Изобретение относится к технологическому сварочному оборудованию, в частности к приспособлениям для подачи сварочной проволоки в зону сварки

Изобретение относится к технологическому оборудованию, используемому в автоматических и полуавтоматических установках для дуговой сварки плавящимся электродом, в частности проволокой

Изобретение относится к технологическому сварочному оборудованию, в частности к приспособлениям для подачи сварочной проволоки в зону сварки, и может быть использовано в различных отраслях машиностроения

Изобретение относится к области сварки и может найти применение в различных отраслях машиностроения при сварке на технологическом оборудовании, обеспечивающем импульсную подачу сварочной проволоки в зону горения дуги

Изобретение относится к технологическому сварочному оборудованию, в частности к устройствам для подачи сварочной проволоки в зону сварки

Изобретение относится к сварке и может быть использовано при автоматической сварке тонкостенных заготовок неплавящимся электродом

Изобретение относится к сварке в среде защитного газа и предназначено для использования в сварочных полуавтоматах для дуговой сварки плавящимся электродом тонколистового металла

Изобретение относится к автоматизации сварочных процессов

Изобретение относится к области сварки с помощью электродугового разряда и, более конкретно, к способу и устройству для контроля и к системе управления сваркой во время процесса сварки

Изобретение относится к устройству для подачи проволоки с соединителем, которое, благодаря его конструкции, пригодно для подачи сварочной проволоки в кабель-шланг сварочной горелки, и может найти применение в машиностроении

Изобретение относится к технологическому сварочному оборудованию, а именно к приспособлениям для импульсной подачи сварочной проволоки в зону сварки

Изобретение относится к устройствам для подачи наплавочной электродной или присадочной проволоки в зону горения электрической дуги при высокоскоростной аргонодуговой наплавке

Изобретение относится к технологическому сварочному оборудованию, в частности к приспособлениям для подачи сварочной проволоки в зону сварки

www.findpatent.ru

Приспособления для подачи сварочной проволоки

В известных механизмах подача проволоки осуществляется двумя зубчатыми колесами, имеющими по диаметру седловидные канавки. Сварочная проволока, пропущенная между колесами, прижимается одним из них к другому при помощи пружины. Надежность этих механизмов невысока, кроме того, в ряде случаев проволока сминается.

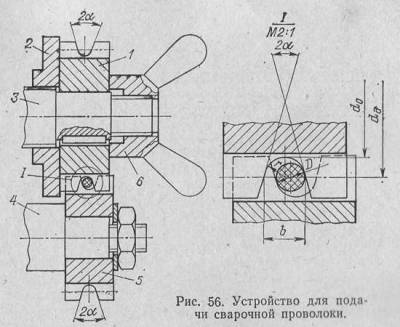

Рис. 56. Устройство для пода чи сварочной проволоки.

Рис. 56. Устройство для пода чи сварочной проволоки.

Регулируемое приспособление (рис. 56) обеспечивает подачу порошковой проволоки разного диаметра, исключая ее смятие. Особенность приспособления в том, что колесо 1, установленное на валу 3, может сдвигаться в осевом направлении относительно колеса 5, жестко закрепленного на валу 4. Это достигается с помощью гайки 2 и прижима 6.

Канавки на колесах имеют седловидную форму с размерами, определяемыми по формулам:

(1,1-*-1,2) D, мм; г=(0,55-*-0,6) D, мм; d0=dA—b, мм,

где b — ширина канавки на диаметре делительной окружности колеса, мм;

r — радиус скругления канавки, мм;

d0—диаметр окружности впадины канавки, мм;

dд — диаметр делительной окружности колеса, мм;

D — наибольший диаметр подаваемой проволоки, мм.

Угол 2а канавки выбирается равным 30°.

Настройку приспособления следует производить в такой последовательности:

1) ослабить прижим 6, после чего с помощью гайки

2 колесо 1 установить так, чтобы центр его канавки совпал с плоскостью, проходящей через центр канавки на колесе 5;

2) пропустить проволоку между колесами и, вращая гайку 2 и прижим 6, сместить колесо 1 до упругого контакта поверхностей канавок с подаваемой проволокой;

3) прижимом 6 зафиксировать колесо 1, поджимая его к гайке 2.

При вращении колес их зубья будут поочередно воздействовать на проволоку, что улучшает условия ее подачи.

Приспособление с зубчатым диском уменьшает проскальзывание электродной порошковой проволоки при ее подаче. Такое проскальзывание, приводящее к неравномерной подаче проволоки, имеет место, если движение проволоки создается с помощью двух роликов с гладкими радиусными канавками.

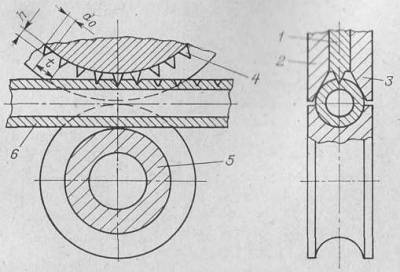

Рис. 57. Устройство для подачи порошковой сварочной проволоки.

Рис. 57. Устройство для подачи порошковой сварочной проволоки.

В предложенном приспособлении (рис. 57) нижний ролик 5 цельный и имеет гладкую кольцевую канавку, а верхний ролик сборный и состоит из диска 1, имеющего зубцы 4, и двух дисков 2 и 3. В сборе все три диска образуют трапецеидальную канавку.

Перед началом сварки электродную проволоку 6 пропускают между роликами в направляющий канал горелки. После этого, перемещая верхний ролик на нижний, прижимают верхний ролик до вдавливания зубцов в металлическую оболочку проволоки. Затем включают привод устройства подачи и подают проволоку по направляющему каналу в зону дуги и начинают процесс сварки.

Внедрение приспособления позволило устранить остановки процесса сварки из-за смятия или раскрытия проволоки,' уменьшить расход проволоки, связанный с устранением дефектных участков и ее перезарядкой, снизить износ направляющих и токосъемных каналов мундштуков и повысить к. п. д. механизма подачи на 15—25%.

Шланг для подачи электродной проволоки показан на рис. 58. Он обладает рядом преимуществ перед существующими, которые сложны в изготовлении и имеют недостаточную поперечную упругость, что при малых радиусах изгиба шланга повышает сопротивление проталкиванию проволоки.

Рис. 58. Шланговый провод для подачи электродной проволоки.

Рис. 58. Шланговый провод для подачи электродной проволоки.

Предложенный шланг имеет резиновую оболочку 2, проволочную спираль 1 и пружинную стальную ленту 3 с отгибами 4 по краям. Через каждые 10—15 см в ленте выполнены вырезы 5, создающие зоны малой жесткости ленты. Такой шланг обладает повышенной упругостью, так как его изгиб возможен в местах вырезов в сторону, противоположную отбортовке ленты.

Автор - svarka

mgplm.org