Классификация и маркировка углеродистых и легированных сталей. Сталь углеродистая и легированная

Углеродистые и легированные стали - часть 2

Режущий инструмент - резцы, фрезы, сверла из углеродистой стали при незначительном нагреве (около 200°C) теряют свою твердость, поэтому применение их при обработке металла с большой скоростью резания невозможно. При введении определенных легирующих примесей сталь приобретает красностойкость, износоустойчивость, получает глубокую прокаливаемость; она имеет высокую прочность, твердость и хорошо противостоит ударным нагрузкам.

Важнейшие легирующие примеси инструментальной легированной стали: хром, вольфрам, молибден, марганец, кремний. Содержание углерода в этой стали может быть ниже, чем в углеродистой, и колеблется от 0,3 до 2,3%.

В отдельную группу выделяют быстрорежущие стали. Они применяются для изготовления режущего инструмента – резцов, сверл, фрез. Важнейшие свойства этой стали – высокая твердость и красностойкость до 600°C (такой нагрев вызывается высокой скоростью резания). Благодаря применению быстрорежущей стали повышается стойкость инструмента и увеличивается производительность обработки. Важнейшими легирующими элементами являются вольфрам (в количестве не менее 9%), ванадий (1-2%), хром (не менее 4%). Кроме того, в быстрорежущей стали могут находиться молибден, кобальт и в небольшом количестве – никель.

В настоящее время широко применяются стали марок Р18, Р9, Р9Ф5, Р18Ф2, Р9К5, Р9К10, Р10К5Ф5, Р18М, Р9М, Р6М5 и др. Буква Р обозначает быстрорежущую сталь. Цифра, стоящая за буквой Р, показывает среднее содержание вольфрама в процентах.

Применение инструментальных легированных сталей

Легированная сталь с особыми физическими и химическими свойствами .

К группе сталей с особыми физическими и химическими свойствами относятся: магнитные и немагнитные, обладающие высоким электрическим сопротивлением, особыми тепловыми свойствами, нержавеющие жаропрочные и окалиностойкие. В такой стали особенно нуждается авиационная промышленность, электротехническая, турбинная, химическая промышленность, ракетная техника и др.

Магнитные сплавы и стали. Эти сплавы и стали широко применяются для изготовления постоянных магнитов, сердечников трансформаторов, электроизмерительных приборов, электромагнитов. Магнитная сталь делится на две группы, резко отличающаяся по магнитным свойствам: магнитотвердые и магнитомягкие.

Магнитотвердые сплавы и стали применяются для изготовления постоянных магнитов. Сталь для постоянных магнитов обозначается буквой Е. Она содержит высокий процент хрома или кобальта. Согласно ГОСТ 6862, установлены следующие марки этой стали: ЕХ, ЕХ3, Е7136, ЕХ9К15М.

Магнитомягкие сплавы и стали должны обладать очень высокой магнитопроницаемостью. Их этих сталей и сплавов делают сердечники трансформаторов, электроизмерительных приборов, электромагнитов. Обозначается электромагнитная сталь буквой Э. Марки её: Э1, Э2, Э3, Э4, Э1АА. Она содержит высокий процент кремния. Эта сталь идет для изготовления магнитопроводов, роторов, статоров.

Источники:

1. www.elecmet.ru

mirznanii.com

Углеродистая сталь: состав, свойства, применение, ГОСТ

Углеродистая сталь благодаря доступной стоимости и высоким прочностным характеристикам относится к широко распространенным сплавам. Из таких сталей, состоящих из железа и углерода и минимума других примесей, изготавливают различную машиностроительную продукцию, детали колов и трубопроводов, инструменты. Широкое применение эти сплавы находят и в строительной сфере.

Калиброванный круг из углеродистой стали чаще всего используется в судостроении и машиностроении

Что собой представляют углеродистые стали

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

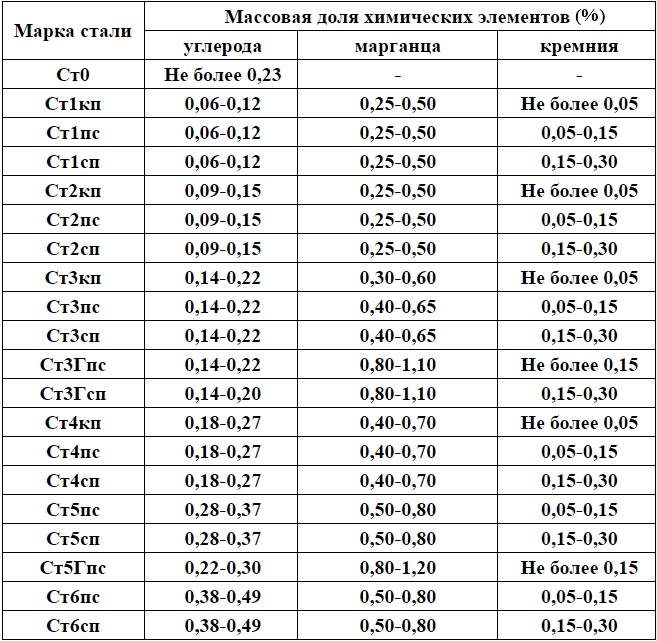

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Классификация по степени раскисления

На разделение углеродистых сталей на различные типы оказывает влияние в том числе такой параметр, как степень раскисления. В зависимости от данного параметра углеродистые стальные сплавы делятся на спокойные, полуспокойные и кипящие.

Более однородной внутренней структурой отличаются спокойные стали, раскисление которых осуществляют, добавляя в расплавленный металл ферросилиций, ферромарганец и алюминий. За счет того, что сплавы данной категории были полностью раскислены в печи, в их составе не содержится закиси железа. Остаточный алюминий, который препятствует росту зерна, наделяет такие стали мелкозернистой структурой. Сочетание мелкозернистой структуры и практически полное отсутствие растворенных газов позволяет формировать качественный металл, из которого можно изготавливать наиболее ответственные детали и конструкции. Наряду со всеми своими достоинствами углеродистые стальные сплавы спокойной категории имеют и один существенный недостаток – их выплавка обходится достаточно дорого.

Строение стального слитка зависит от степени раскисленности стали

Промежуточное положение и по своим свойствам, и по степени раскисления занимают полуспокойные стали. Перед заливкой в изложницы в их состав вводят небольшое количество раскислитилей, благодаря чему металл затвердевает практически без кипения, но процесс выделения газов в нем продолжается. В итоге формируется отливка, в структуре которой содержится меньше газовых пузырей, чем в кипящих сталях. Такие внутренние поры в процессе последующей прокатки металла практически полностью завариваются. Большая часть полуспокойных углеродистых сталей используется в качестве конструкционных материалов.

Методы производства и разделение по качеству

Для производства углеродистых сталей используются различные технологии, что сказывается на их разделении не только по способу производства, но и по качественным характеристикам. Так, различают:

Классификация углеродистых сталей

Стальные сплавы, обладающие обыкновенным качеством, выплавляются в мартеновских печах, после чего из них формируют слитки больших размеров. К плавильному оборудованию, которое используется для получения таких сталей, относятся также кислородные конвертеры. По сравнению с качественными стальными сплавами, рассматриваемые стали могут иметь большее содержание вредных примесей, что сказывается на стоимости их производства, а также на их характеристиках.

Сформированные и полностью застывшие слитки металла подвергают дальнейшей прокатке, которая может выполняться в горячем или холодном состоянии. Методом горячей прокатки производят фасонные и сортовые изделия, толстолистовой и тонколистовой металл, металлические полосы большой ширины. При помощи прокатки, выполняемой в холодном состоянии, получают тонколистовой металл.

На современных предприятиях для производства высококачественных сплавов используются электрические дуговые печи

Для производства углеродистых сталей качественной и высококачественной категорий могут использоваться как конвертеры и мартеновские печи, так и более современное оборудование – плавильные печи, работающие на электричестве. К химическому составу таких сталей, наличию в их структуре вредных и неметаллических примесей соответствующий ГОСТ предъявляет очень жесткие требования. Например, в сталях, которые относятся к категории высококачественных, должно содержаться не более 0,04% серы и не больше 0,035% фосфора. Качественные и высококачественные стальные сплавы благодаря строгим требованиям к способу их производства и к характеристикам отличаются повышенной чистотой структуры.

Область применения

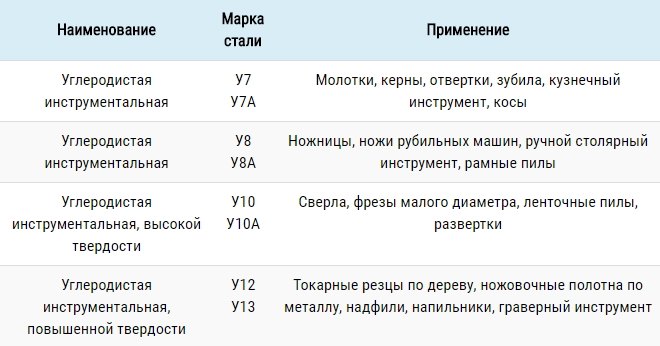

Как уже говорилось выше, углеродистые стальные сплавы по основному назначению делят на две большие категории: инструментальные и конструкционные. Инструментальные стальные сплавы, содержащие 0,65–1,32% углерода, используются в полном соответствии со своим названием – для производства инструмента различного назначения. Для того чтобы улучшить механические свойства инструментов, обращаются к такой технологической операции, как закалка углеродистой стали, которая выполняется без особых сложностей.

Сферы применения углеродистых инструментальных сталей

Конструкционные стальные сплавы применяются в современной промышленности очень широко. Из них делают детали для оборудования различного назначения, элементы конструкций машиностроительного и строительного назначения, крепежные детали и многое другое. В частности, такое популярное изделие, как проволока углеродистая, производится именно из стали конструкционного типа.

Используется проволока углеродистая не только в бытовых целях, для производства крепежа и в строительной сфере, но и для изготовления таких ответственных деталей, как пружины. После выполнения цементации конструкционные углеродистые сплавы можно успешно использовать для производства деталей, которые в процессе эксплуатации подвергаются серьезному поверхностному износу и испытывают значительные динамические нагрузки.

Конечно, углеродистые стальные сплавы не обладают многими свойствами легированных сталей (в частности, той же нержавейки), но их характеристик вполне хватает для того, чтобы обеспечить качество и надежность деталей и конструкций, которые из них изготавливаются.Особенности маркировки

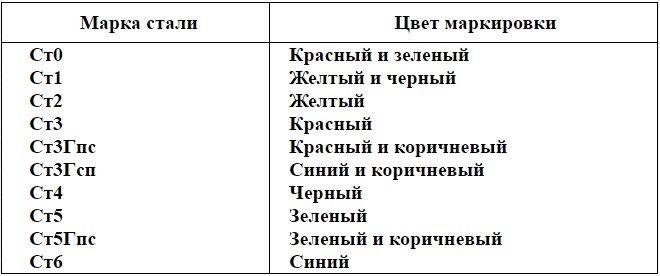

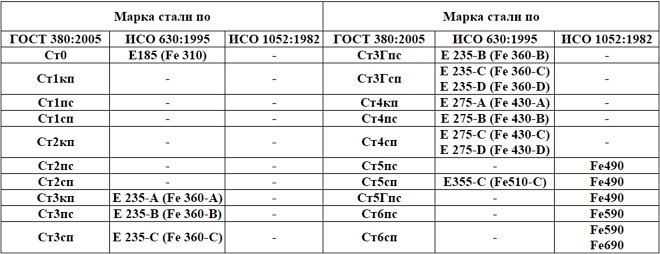

Маркировка углеродистых сталей, правила составления которой строго оговорены пунктами соответствующего ГОСТа, позволяет узнать не только химический состав представленного сплава, но и то, к какой категории он относится. В обозначении углеродистой стали, обладающей обыкновенным качеством, присутствуют буквы «СТ». Пунктами ГОСТа оговаривается семь условных номеров марок таких сталей (от 0 до 6), которые также указываются в их обозначении. Узнать, какой степени раскисления соответствует та или иная марка, можно по буквам «кп», «пс», «сп», которые проставляются в самом конце маркировки.

Цветовая маркировка наносится по требованию потребителя несмываемой краской

Марки углеродистых сталей по ГОСТу и по международным стандартам ИСО

Марки качественных и высококачественных углеродистых сталей обозначаются просто цифрами, указывающими на содержание в сплаве углерода в сотых долях процента. В конце обозначения некоторых марок можно встретить букву «А». Это значит, что сталь обладает улучшенным металлургическим качеством.

Узнать о том, что перед вами инструментальная сталь, можно по букве «У», стоящей в самом начале ее маркировки. Цифра, следующая за такой буквой, указывает на содержание углерода, но уже в десятых долях процента. Буква «А», если она есть в обозначении инструментальной стали, говорит о том, что данный сплав отличается улучшенными качественными характеристиками.

Оценка статьи:

Загрузка...

Загрузка... Поделиться с друзьями:

met-all.org

16. Классификация и маркировка углеродистых и легированных сталей по химическому составу, назначению и качеству

Сталями принято называть сплавы железа с углеродом, содержащие до 2,14% углерода. В зависимости от химического состава различают стали углеродистые и легированные .

Классификация углеродистых сталей

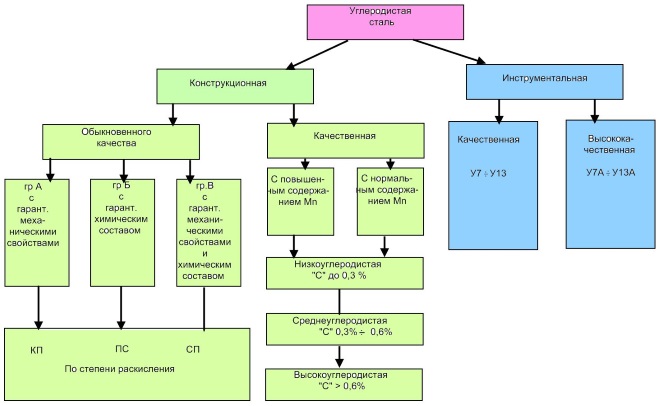

Углеродистые стали классифицируют: - по структуре - по способу получения - по степени раскисления - по качеству - по назначению

По качеству (качество определяется содержанием вредных примесей в стали) углеродистые стали разделяют на: - стали обыкновенного качества - качественные стали

По назначению углеродистые стали разделяют на: - конструкционные - инструментальные

Маркировка углеродистых сталей

Маркировка углеродистых сталей зависит от их качества и назначения. Стали обыкновенного качества имеют 3 группы поставки: А, Б, В. Стали группы А поставляются с гарантированными механическими свойствами, химический состав не регламентируют. Стали группы Б поставляются с гарантированным механическим составом, механические свойства не гарантируются. Стали группы В поставляются с гарантированными химическим составом и механическими свойствами.

Все эти стали обыкновенного качества (ГОСТ 380-71) маркируются буквами Ст, после которых ставится цифра от 0 до 6. Впереди марки – буква, указывающая группу поставки (для стали группы А – не ставится). В конце марки указывается степень раскисления: пс, кп (для спокойных – не указывают). (Пример:Ст3кп – углеродистая сталь обыкновенного качества, группы поставки А, с номером 3, кипящая.ВСт4пс – углеродистая сталь обыкновенного качества, группы поставки В, с номером 4, полуспокойная).

Легированные стали. Легированными называют стали, в которые специально вводят те или иные химические элементы (хром, никель, кобальт, молибден, титан, вольфрам и др.). Эти элементы вводят с целью воздействия на структуру и получения требуемых свойств.

Легированные стали классифицируют: - по структуре в равновесном состоянии и после охлаждения на воздухе - по типу легирующих элементов и их процентному содержанию - по качеству - по назначению

По назначению стали делят на: - конструкционные - инструментальные - стали специального назначения

Маркировка легированных сталей

Маркировка легированных сталей зависит от их назначения. В основе маркировки легированных сталей лежит буквенно-цифровой метод.

В начале марки конструкционных легированных сталей (гост 4543-71) ставятся цифры, обозначающиесодержание углерода в сотых долях процента. Далее идут большие буквы, обозначающие тот или иной легирующий элемент:

| Х – хром | Б - ниобий |

| Н – никель | Д – медь |

| К – кобальт | Г – марганец |

| М – молибден | Р – бор |

| Т – титан | Ю – алюминий |

| В – вольфрам | Ф – ванадий |

| А – азот | С - кремний |

(Пример: 40ХН3МФА – конструкционная легированная сталь со средним содержанием углерода 0,4%, ~1% хрома, ~3% никеля, ~1% молибдена, ~1% ванадия, высококачественная. 18ХГТ – конструкционная легированная сталь с содержанием углерода 0,18% и по 1% (приблизительно) хрома, марганца и титана.)

В начале марки инструментальных легированных сталей первая цифра – среднее содержание углерода в десятых долях процента. Если цифра не стоит, то содержание углерода в этой стали 1% и более. Затем следуют буквы и цифры, обозначающие тоже самое, что и у конструкционных легированных сталей. (Пример:ХВГ – инструментальная легированная сталь, углерода более 1%, приблизительно около 1% хрома, вольфрама, марганца).

studfiles.net

|

ТОП 10: |

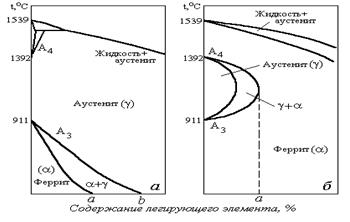

В современном машиностроении и приборостроении широкое применение находят стали, в которых помимо железа, углерода и постоянных примесей содержатся специально вводимые добавки других элементов, чаще всего металлов. Эти добавки принято называть легирующими элементами, а стали, соответственно, легированными сталями. В качестве легирующих наиболее часто используют следующие элементы: Cr, Ni, Mn, Si, Mo, W, V, Ti, Co, Nb. Реже используются Al, Cu, B и некоторые другие. В результате легирования изменяются физические, механические и технологические свойства стали. Изменение свойств стали при ее легировании определяется влиянием легирующих элементов, как на свойства фаз, так и на условия протекания фазовых превращений. По влиянию на положение точек полиморфного превращения железа, легирующие элементы можно разделить на две группы: 1)элементы, понижающие температуру А3 и повышающие А4, т. е. расширяющие область существования аустенита (g-фазы) и сужающие область феррита (a-фазы). К числу таких элементов относятся Ni и Mn. На рисунке 4.1, а приведена диаграмма, характерная для сплавов железа с легирующими элементами этой группы. Из диаграммы видно, что если концентрация легирующего элемента превышает концентрацию, соответствующую точке b, то во всей области температур сплавы будут иметь структуру аустенита. Такие сплавы называют аустенитными. Если концентрация легирующего элемента находится между точками а и b, то в сплавах происходит частичное превращение аустенита в феррит. Такие сплавы называют полуаустенитными или ферритно-аустенитными. К числу элементов, расширяющих область существования аустенита, относятся также Сu, C и N. Но в этом случае диаграммы имеют эвтектоидную точку, ниже которой аустенит не существует.

Рисунок 4. 1. Схемы диаграмм состояний железа с легирующими элементами: а – открытая область g-область; б – закрытая g-область. 2) легирующие элементы, которые повышают точку А3 и снижают А4. Это приводит к замыканию области существования аустенита (g-фазы) как это показано на рисунке 4.1, б. При содержании легирующего элемента выше концентрации, отмеченной точкой а на оси абсцисс, сплавы во всей температурной области правее а имеют кристаллическую решетку феррита (a-фазы). Такие сплавы называются ферритными. При меньшей концентрации легирующего элемента сплавы называются полуферритными или аустенитно-ферритными.

К числу легирующих элементов второй группы относятся Cr, W, Mo, V, Si, Al. К этой же группе относятся B, Zr,и Nb, которые способствуют сужению g-области даже при небольших содержаниях этих элементов. Но вследствие малой растворимости в железе ранее, чем полностью замыкается g-область, образуются двухфазные сплавы. При введении в сталь одновременно нескольких легирующих элементов их влияние на существование a- и g-областей не всегда суммируется. Например, хром при введении его одновременно с никелем не сужает, а расширяет g-область. Легирующие элементы обычно повышают предел прочности феррита, не изменяя в заметной степени пластических характеристик. Исключение составляют лишь марганец и кремний, которые при их содержании более 2,5 %, снижают пластичность феррита. Но именно они сильнее всего упрочняют феррит. Введение легирующих элементов, за исключением никеля и хрома, значительно снижает ударную вязкость стали и повышает предел хладноломкости. Легирование никелем до 4 % и хромом до 1,5 % приводит к повышению ударной вязкости и снижению предела хладноломкости. Легирующие элементы повышают прочность аустенита при нормальной и повышенной температурах. Упрочнение аустенитных сталей легко достигается также в результате пластической деформации, т. к. они имеют ГЦК кристаллическую решетку. Легирующие элементы, как и железо, способны образовывать карбиды. По типу взаимодействия с углеродом, растворенные в железе легирующие элементы делятся на графитизирующие – Si, Al, Cu; нейтральные – Co, Ni, которые в стали не образуют карбидов, но и не вызывают графитизации; карбидообразующие – Mn, Cr, Mo, W, Nb, V, Zr, Ti (элементы расположены в порядке устойчивости их карбидов по отношению к карбиду железа). Если в стали имеется несколько легирующих элементов, то сначала образуется наиболее устойчивый карбид. Если таких карбидообразующих элементов, как Mn, Cr, Mo, W в стали мало, то они собственных карбидов не образуют, а растворяются в цементите: (Fe,Mn)3C или (Fe,Cr)3C и т. д. Марганец может заместить в решетке цементита все атомы железа, хром – только 25 % (ат.), молибден лишь около 3 % (ат.), а вольфрам всего 0,8…1,0 % (ат.). Если содержание Cr, Mo и W в стали выше этих концентраций, то при наличии в стали углерода эти элементы образуют специальные карбиды типа (Cr,Fe)7C3, (Cr,Fe)23C6, Fe3Mo3C, Fe2Mo2C, Mo6C и т. д. Такие элементы, как Ti, V, Nb и Zr, в цементите практически не растворяются, а образуют свои специальные карбиды. По структуре, формирующейся в условиях равновесия, легированные стали делят на 6 классов: перлитный, аустенитный, ферритный, полуферритный (аустенитно-ферритный), полуаустенитный (ферритно-аустенитный) и ледебуритный. В перлитный класс объединяются стали, содержащие перлит. Это как доэвтектоидные, так эвтектоидные и заэвтектоидные стали. В отличие от обычных, среди легированных сталей выделяют ледебуритные стали, которые в литом состоянии содержат эвтектику, одной из составляющих которой являются карбиды с объемной долей до 30…35 %. По структуре ледебурита стали следовало бы рассматривать как белые чугуны. Но, так как эти сплавы содержат меньше 2 % С и могут коваться, то их относят к сталям. Легированные стали ферритного класса образуются при относительно низком содержании углерода и больших содержаниях легирующих элементов, таких как Cr, W, Mo, V, Si. При всех температурах структура таких сталей состоит из легированного феррита, иногда с небольшим содержанием карбидов. Аустенитные стали получают при при высоком содержании таких легирующих элементов, как Ni и Mn. Однако часто структура сталей, содержащих эти элементы, состоит из смеси феррита и аустенита. Стали, имеющие такую структуру, относят к ферритно-аустенитным, или к аустенитно-ферритным, в зависимости от того, какая фаза преобладает. По назначению легированные стали делятся на конструкционные, подшипниковые, инструментальные, коррозионностойкие (нержавеющие), и специального назначения. Легированные стали всегда выпускают качественными и высококачественными. Поэтому в маркировке имеются, как правило, двухзначные цифры, стоящие первыми и обозначающие содержание углерода в сотых долях процента. Для высокоуглеродистых марок инструментальных сталей используют однозначные цифры, указывающие содержание углерода в десятых долях процента (более 0,7 % С). Легирующие элементы обозначают буквами: А – азот; Б – ниобий; В – вольфрам; Г – марганец: Д – медь; Е – селен; К – кобальт; Л – бериллий; М – молибден; Н – никель; П – празеодим; Р – бор; С – кремний; Т – титан; У – углерод; Ф – ванадий; Х – хром; Ц – цирконий; Ч – редкоземельные элементы; Ш – магний; Ю – алюминий. Цифры, стоящие после букв, обозначают примерное содержание легирующего элемента в целых процентах. Если же цифра в маркировке отсутствует, то это означает, что содержание элемента может достигать 1…1,5 %. Для элементов, сильно действующих на свойства (N, B, V), их присутствие в стали указывают в маркировке, даже если их содержание составляет сотые или тысячные доли процента. Марки высококачественных сталей имеют в конце букву А, а особовысококачественные – две буквы А. В инструментальных легированных сталях и сплавах с особыми физическими свойствами, которые всегда высококачественные или особовысококачественные, буква А не указывается. Буква Ш в конце марки означает, что сталь получена методом электрошлакового переплава и относится к категории особовысококачественных. Примеры маркировки: 12Х2МФА, 15Х2НМФАА, 30ХГС-Ш, 12Х2МВ8ФБ, 12Х25Н16Г7АР, 15Х6СЮ. Некоторые конструкционные и инструментальные стали имеют в начале марки букву, характеризующую область применения: А – автоматные стали; Ш – шарикоподшипниковые стали; Р – быстрорежущие стали; Е – стали для постоянных магнитов. У сталей, применяемых для литья, в конце марки указывается буква Л.

|

infopedia.su

Маркировка легированных сталей

Для маркировки стали в России пользуются определенным сочетанием цифр и букв, обозначающих ее примерный химический состав. Легирующие элементы имеют следующие обозначения (ГОСТ 4547-71):

А – азот (в середине марки) К – кобальт Т – титан

Б – ниобий Н – никель Ф – ванадий

В – вольфрам М – молибден Х – хром

Г – марганец П – фосфор Ц – цирконий

Д – медь Р – бор Ч – редкоземельные эл.

Е – селен С – кремний Ю – алюминий

В марке содержание легирующего элемента, если оно превышает 1…1,5%, указывается цифрой (массовая доля в целых процентах), стоящей после соответствующей буквы. При содержании элемента меньше 1,5% число не ставится. V, W, Ti, Nb, Zr, B, N нередко присутствуют в стали в сотых или тысячных долях процента, но выносятся в марку, т.к. существенно влияют на свойства стали.

Углерод в легированной стали определяется числом в начале марки. Если число двузначное, то оно соответствует количеству углерода в сотых долях, если однозначное – в десятых долях процента. Если перед маркировкой нет числа – содержание углерода свыше 1%.

Расшифруем некоторые марки:

12Х2Н4А - ~ 0,12%С, ~ 2 %Cr, ~ 4 %Ni , высококачественная;

18ХГТ - ~ 0,18 % С, Сг, Мп в количестве до 1,5 % (нет цифры в марке), Ti в сотых долях процента;

60ХС - ~ 0,6 %С~ 1 %Cr ~ 1 %Si .

ХГСА: высококачественная легированная сталь содержит свыше 1% углерода, до 1% хрома, марганца, кремния;

Буква А в конце маркировки показывает, что сталь высококачественная (< 0,025 %S и < 0,025 % Р). Особо высококачественная сталь имеет в конце марки букву Ш.

Инструментальные быстрорежущие стали (теплостойкие Р9, Р12, Р18, Р6М5, Р18Ф2) предназначены для изготовления различного режущего инструмента для работы с большими скоростями резания в тяжелых тепловых условиях (разогрев режущей кромки из-за трения при резании до 600-650°С). Для повышения теплостойкости эти стали легируют большим количеством вольфрама в сочетании с хромом, молибденом и ванадием, кобальтом. Содержание хрома во всех сталях - 4 %. PI8- быстрорежущая сталь с 18 % вольфрама.

Шарикоподшипниковую стальрекомендуют для работы в условиях истирающего износа (трения качения, трения скольжения). Маркировка: буквы ШХ и цифра, показывающая содержание хрома в десятых долях процента (ШХ6 - 0,6% хрома). Содержание углерода в них около 1%. Применение: шарики, ролики, кольца подшипников.

Некоторые марки сталей выделены в особые группы и обозначаются буквами, стоящими в начале марки: для постоянных магнитов - Е, электротехнические - Э и другие. Например: ЕХЗ, Э42 и т.д.

Цементируемые легированные стали, имеют низкое содержание углерода (0,10-0,25%) для того, чтобы после цементации, закалки и низкого отпуска детали имели твердый поверхностный слой и вязкую сердцевину. Твердость поверхностного слоя после такой обработки около 60HRC, а сердцевины - в пределах 15-30HRC. К цементируемым относятся, стали 15Х; 20Х; 18ХП; 12ХНЗА;20Х2Н4А, 40Х2Н2ФМА, 38ХНЗМФ и другие.Применение: детали, испытывающие в процессе работы интенсивное изнашивание поверхности, требующие высоких механических свойств: шестерни, оси, валы, шпильки и т.д.

Улучшаемые легированные стали, содержат 0,30-0,45% углерода и обычно подвергаются термической обработке - улучшению, которая заключается в закалке с последующим высоким отпуском. В качестве легирующих элементов наиболее часто применяют хром, марганец, никель, вольфрам, молибден и кремний. Улучшаемыми являются, стали 40Х, 30ХГТ, 30ХГСА, 40ХН, 40ХМ и другие.Применение: шатуны, ступицы, валы, тяги, штанги толкателей, пальцы, валы карданные, втулки, шатуны, нормали и др. детали, работающие в условиях сложного нагружения при динамических нагрузках.

Стали с пределом прочности более 1500 МПа, при удовлетворительной пластичности и вязкости называютсявысокопрочными. Высокая прочность достигается подбором стали и специфической обработкой. Особенно важное свойство сталей - высокое сопротивление развитию трещины, что связывается с долговечностью материала.

Рессорно-пружинные стали –это среднеуглеродистые до 0,5- 0,7% С низко и среднелегированные стали. Марки рессорно-пружинных сталей: 65Г, 60С2, 70СЗА, 50ХГА, 50ХФА, 60С2ХФА, 65С2ВА

60С2Н2А.

Стали и сплавы с особыми свойствами. К ним относятся стали:

нержавеющие 12X13, 20X13, 08Х18Н10Т; жаропрочные 45Х14Н14В2М, 40Х9С2;износостойкие; с особыми магнитными и электрическими свойствами и другие. Условно принято, что если сумма легирующих элементов превышает 55%, то такой сплав сталью не называют.

Классификация легированной стали по равновесной структуре

Определение класса стали, производится по структуре, которую она имеет после медленного охлаждения из аустенитного состояния, то есть в результате полного отжига. По этой классификации, предложенной П.Обергоффером, легированные стали делятся на шесть классов: доэвтектоидный, эвтектоидный, заэвтектоидный, ледебуритный, аустенитный и ферритный.

Рассматриваемая классификация аналогична классификации углеродистых сталей, однако, большинство легирующих элементов сильно искажают диаграмму железо-цементит, сдвигая точки S и Е в сторону меньшего содержания углерода. Это объясняется уменьшением предельной растворимости углерода в аустените при введении легирующих элементов, поэтому граница между доэвтектоидными, заэвтектоидными и ледебуритными сталями может лежать при значительно меньшем содержании углерода, чем в углеродистых сталях.

Классификация легированной стали по структуре после охлаждения на воздухе из аустенитного состояния

Для определения принадлежности к тому или иному классу в соответствии с этой классификацией сталь (в виде образцов толщиной 15-20 мм) нагревают до аустенитного состояния, а затем охлаждают на воздухе, то есть подвергают нормализации.

Эта классификация, предложенная французским ученым Л.Гийе, основывается на уменьшении критической скорости закалки и снижении температурного интервала мартенситного превращения при увеличении содержания легирующих элементов в стали. При одинаковой скорости охлаждения (на воздухе) из аустенитного состояния стали с различным содержанием легирующих элементов могут приобретать перлитную, мат-ренситную или аустенитную структуру. В связи с этим по структуре после охлаждения на воздухе различают следующие три основных класса сталей: перлитный, мартенситный и аустенитный.

Кроме трех указанных основных классов, характеризуемых по структуре, получаемой сталью при охлаждении на воздухе, существуют карбидный и ферритный классы. Для сталей карбидного класса условным признаком является уже не основная структура образца диаметром 15-20 мм, охлажденного на воздухе из аустенитного состояния, а присутствие значительного количества карбидов, которые образуются при наличии в стали большого количества углерода и карбидообразующих легирующих элементов. Стали ферритного класса по структуре после охлаждения на воздухе из аустенитного состояния совпадают со сталями ферритного класса по структуре в равновесном состоянии.

Микроструктура легированных сталей в равновесном

Состоянии

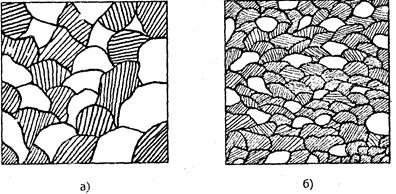

1. Доэвтектоидные стали имеют структуру феррита и перлита (рис.9.1. а). Количество феррита и перлита в структуре определяется содержанием углерода в стали и концентрацией углерода в эвтектоиде. К этому классу относятся конструкционные стали, например, марок 15Х, 18ХГТ, 18Х2Н4ВЛ, 30ХГСА, 40Х и многие другие.

Рис.9.1. Схемы микроструктуры легированной стали доэвтектоидного класса марки 30ХГСА после полного отжига от 880°С (а, тонкопластинчатый перлит и феррит) и после нормализации от 880°С (б, сорбит и феррит),х 600 (сорбит при увеличениях светового микроскопа так, как показан на схеме, не разрешается)

2. Эвтектоидные стали имеют перлитную структуру (рис.9.2). С увеличением содержания легирующих элементов концентрация углерода в перлите снижается и становится значительно меньше 0,8%. Например, сталь марки 70С3А, содержащая 0,66-0,74%С и 2,40-2,80%Si, имеет в отожженном состоянии перлитную структуру.

Рис.9.2. Схема микроструктуры легированной стали эвтектоидного класса марки 70СЗА после полного отжига от 860°С. Пластинчатый перлит, х 600

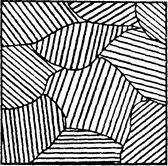

3. Заэвтектоидные стали имеют структуру, состоящую из перлита и избыточных вторичных карбидов. К этому классу относятся инструментальные стали марок X, ХГ, ХВГ, ХГСВ и другие. Так, сталь ХГ, содержащая 1,30-1,50%С, 1,30-1,60%Сг и 0,45-0,70%Мп, после полного отжига из однофазного аустенитного состояния имеет структуру, состоящую из тонкопластинчатого перлита и сетки избыточных вторичных карбидов (рис.9.3,а). Сплошная сетка карбидов снижает механические свойства заэвтектоидных сталей, поэтому они подвергаются отжигу на зернистый перлит (рис.9.3,6).

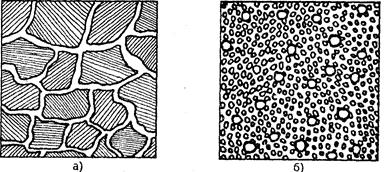

4. Стали ледебуритного класса содержат в структуре первичные карбиды, выделившиеся из жидкой фазы при кристаллизации и входящие в состав эвтектики - ледебурита. Легирующие элементы могут настолько сильно уменьшить растворимость углерода в аустените, что при концентрации его менее 1% возможно образование ледебурита в стали. Например, в литой быстрорежущей стали марки Р18, содержащей 0,70-0,80%С; 17,5-19,0%W; 1,0-1,4%V и 3,8-4,4%Сг, присутствует ледебурит, имеющий в вольфрамовых сталях "скелетообразный" вид. Ледебурит состоит из пластинок карбидов, чередующихся с аустенитом.

Рис.9.3. Схема микроструктуры легированной стали заэвтектоидного класса марки XT после полного отжига от 1000°С (а, тонкопластинчатый перлит и сетка вторичных карбидов) и отжига на зернистый перлит (б, зернистый перлит и

Читайте также:

lektsia.com

Классификация и маркировка углеродистых и легированных сталей.

Сплавы железа - сталь и чугун - основные металлические материалы, используемые в различных отраслях народного хозяйства, Наиболее широко применяют стали. Они должны иметь хорошие технологические свойства: легко обрабатываться давлением (многие изделия получают прокаткой, ковкой или штамповкой), а также хорошо обрабатываться на металлорежущих станках, свариваться. В ряде случаев от них требуется высокая коррозионная стойкость или жаропрочность и т. д.

Достоинством сталей является возможность получать нужный комплекс свойств, изменяя их состав и вид обработки.

Стали подразделяют на углеродистые и легированные.

А Углеродистые стали

Углеродистые стали - это основной конструкционный материал, который используют в различных областях промышленности. Они проще в производстве и значительно дешевле легированных. Свойства их определяются количеством углерода и содержанием присутствующих в них примесей, которые взаимодействуют и с железом, и с углеродом.

Влияние углерода Механические свойства углеродистой стали зависят главным образом от содержания углерода. С ростом содержания углерода повышаются прочность и твердость и уменьшается пластичность, но прочность повышается только до содержания 1 % С, а при более высоком содержании углерода она начинает уменьшаться.

Кроме углерода, в стали есть еще другие элементы - примеси, присутствие которых обусловлено разными причинами. Различают постоянные, скрытые, случайные и специально введенные примеси.

Влияние примесей

Постоянные примеси - это кремний, марганец, фосфор и сера.

Скрытые примеси. Так называют присутствующие в стали газы - азот, кислород, водород - ввиду сложности определения их количества. Газы попадают в сталь при ее выплавке. В твердой стали они могут присутствовать, либо растворяясь в феррите, либо образуя химические соединения (нитриды, оксиды).

Даже в очень малых количествах азот, кислород и водород сильно ухудшают пластические свойства стали. Содержание их допускается в пределах 10-2-10-4%.

Случайной примесью может быть любой элемент (медь, алюминий, вольфрам, никель), который попал в шихту вместе с металлоломом или чугуном при выплавке стали. Содержание этих элементов ниже тех пределов, когда их вводят специально как легирующие добавки.

Специальные примеси. Это элементы, специально вводимые в сталь для получения каких-либо заданных свойств. Такие элементы называют легирующими, а стали, их содержащие - легированными сталями.

Похожие статьи:

poznayka.org

а б

а б