Как правильно варить швы: вертикальные, горизонтальные, потолочные. Вертикальный шов электродуговой сваркой

Вертикальный шов электродуговой сваркой

Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

Довольно часто требуется соединить металлические части или фрагменты деталей. Есть несколько способов для получения нужного результата. Чаще всего для соединения железных и стальных деталей применяют метод электросварки.

На чем он основан?

Как правильно варить электросваркой? Для того чтобы понять принцип, нужно вспомнить физику из школьной программы. Один из проводов сварочного аппарата подсоединяют к рабочей детали. При соприкосновении электрода с этой поверхностью возникает электрическая дуга. В месте соприкосновения образуется углубление, которое заливается расплавленным металлом по мере перемещения электрода. Края металлических частей тают под действием огромной температуры и превращаются в единое целое.

Способы зажигания дуги

Обучаясь тому, как варить металл электросваркой, стоит узнать кое-что о самом методе. Расстояние и электрический высокотемпературный импульс между деталью и электродом называют дугой. Для создания таких условий существует два способа:

- В первом случае электродом (быстро прикасаясь) «чиркают» по железу, будто спичкой. Возникшую дугу нужно сохранять, ведя присадку в нескольких мм от рабочей поверхности металла.

- Во втором случае кончиком электрода нужно резко постукивать по заготовке.

Получившаяся дуга не должна погаснуть. Если это все-таки случилось, прежде чем продолжится электросварка, швы нужно очистить от окалины. Пренебрежение этим правилом ведет к образованию дыры.

Важность силы тока для сварки

Расчет силы тока, соответствующей толщине электрода, покажет на практике, как научиться варить электросваркой. При недостаточном токе электрод будет залипать, а дуга – гаснуть. При большом токе металл будет разбрызгиваться и гореть. Если пользоваться сварочным трансформатором, то электроду в 1 мм соответствует ток в 30-35 А. При пользовании сварочным инвертором электроду в 3 мм соответствует ток в 80 А. Если повышать силу тока, железо можно резать.

Электроды подбирают с учетом химического состава металла. Существуют несколько видов этого присадочного материала:

- стальные;

- биметаллические;

- чугунные;

- медные;

- латунные.

Все они маркированы индексом и цифрами, обозначающими то, для металла какой твердости и толщины предназначен каждый вид.

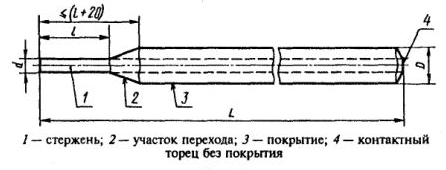

Обучаясь, как правильно варить электросваркой, нужно запомнить, что для получения качественных швов электроды должны соответствовать толщине металла.

Сварка плоских листов металла

Тонкий металл (от 1 до 3 мм) соединяют встык без зазоров и присадок, добиваясь хорошего совпадения выровненных краев.

Для лучшего прилегания стыков более толстых листов (от 3 до 8 мм) края должны быть обрезаны под прямым углом. Между листами оставляют зазор до 2 мм. Материал толщиной 8 мм соединяется двухсторонней сваркой. Для соединения более толстых плоскостей кромки обрезают со скосом.

С чего начинать учиться варить железо

Обучение тому, как правильно варить электросваркой, начинается с самых простых процессов.

- Приготовленные детали фиксируют на горизонтальной поверхности (на столе для сварки).

- Прихватками скрепляют их по краям и в центре.

- Нужно вставить в держатель новую присадку и прикрепить к детали зажим от массы.

- Вначале отрабатывают правильный наклон электрода (около 75 градусов) в направлении дуги. При этом нужно производить движения, которые как бы сгребают расплавленный металл в место стыка.

- Конец электрода должен приходиться на центр шва. Благодаря соблюдению угла наклона капли равномернее стекают с раскаленного электрода и ровным качественным валиком образуют сварочный шов.

- После остывания заготовки нужно отбить шлак с поверхности детали.

Раз за разом, по мере приобретения опыта, швы будут получаться все ровнее и аккуратнее.

Как сделать вертикальный шов

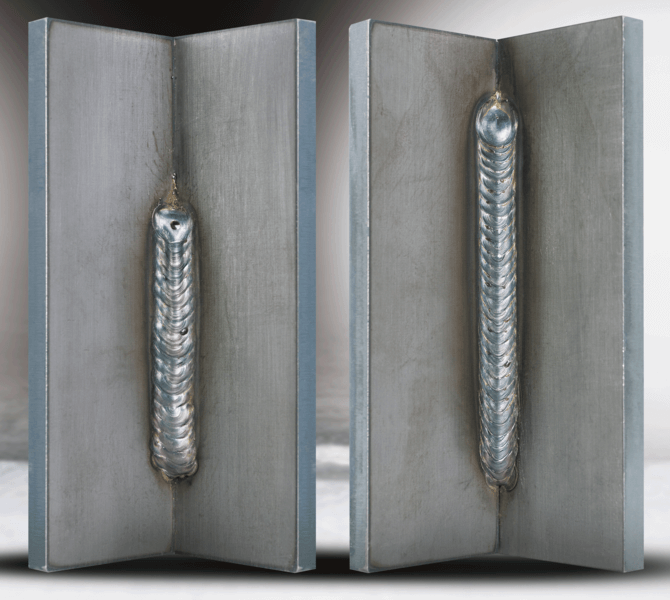

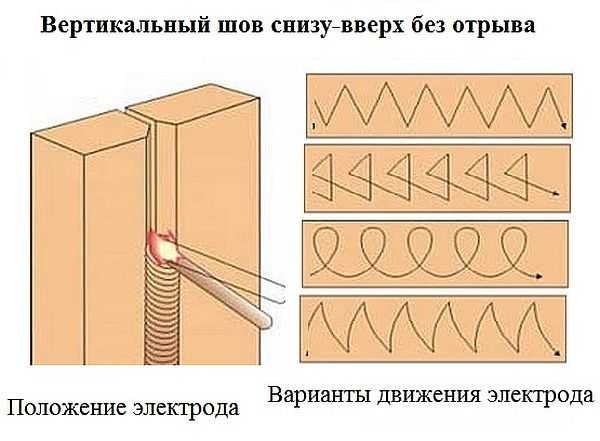

Как варить вертикальный шов электросваркой? Главное – начать, соблюдая все рекомендации. Сварка вертикальных швов похожа на работу по горизонтали, только немного сложнее. Заготовки прихватывают в двух-трех местах. Затем сварку ведут только снизу вверх, прилепляя каплю за каплей. Постепенно весь зазор заливают горячим металлом. Как научиться варить электросваркой? Задача состоит в том, чтобы слить обе кромки, плавя их сварочной дугой, одновременно направляя туда же капли металла из раскаленного до состояния жидкости конца электрода.

Можно заваривать шов не каплями, а так называемой «восьмеркой», однако с этим может справиться только опытный специалист. Так что, если интересно знать, как научиться варить вертикальный шов электросваркой, сначала рекомендуется посмотреть на работу опытного сварщика, послушать советы мастеров. А только потом самостоятельно приступать к процессу.

Как сделать красивый и крепкий угловой шов

Правильно сделать так называемый «тавровый» шов не так легко, как научиться варить электросваркой. Этим швом пользуются, если требуется скрепить детали под разными углами. Металлические части устанавливаются так, чтобы сварка стекала в самый угол. Зафиксированные «лодочкой» свариваемые части прихватываются с противоположных сторон. Кроме того, один край заготовки приподнимается чуть выше. Процесс сварки начинать нужно с нижнего края. В этом случае, тщательно следуя инструкции, как правильно варить электросваркой, качество сварочного шва можно заметно улучшить.

Каким сварочным аппаратом лучше пользоваться

- Старинные сварочные аппараты, имеющие регулируемый магнитный зазор, позволяющий настраивать силу тока, – трансформаторные. Есть множество вариантов и моделей, имеющих реостаты и добавочные дроссели на первичных или вторичных сторонах трансформаторов.

- Инверторные аппараты – более современные сварочные устройства. Работая от повышенной частоты, трансформатор таких агрегатов имеет меньшие габариты и маленький вес. В таких устройствах плавно можно отрегулировать режимы сварки. Настройку последних нужно проводить тщательно, иначе аппарат может быстро выйти из строя.

Способы сварки труб

При отсутствии опыта учиться тому, как варить трубу электросваркой, лучше на толстом металле. В зависимости от толщины стенки трубы делают несколько проходов. Многослойная сварка улучшает механические свойства полученного шва, соединение становится прочнее.

Вначале сваривают полукольцо в одну сторону, затем – во вторую. При способе ведения шва «сверху вниз» пользуются 4-мм электродами, имеющими органическое напыление. При короткой дуге, опираясь на образующийся «козырек», приставок ведут небольшими поперечными колебаниями.

При работе по способу «снизу вверх» резко снижают скорость. Ведения поперечных колебаний электрода делают в 3-5 мм.

При сварке конструкций из труб предварительно нужно подготовить и разложить весь материал на сварочном столе или стенде. Затем их отцентровывают и стягивают для получения нужного для сварки зазора. Собранные стыки прихватывают между собой.

Трубы с маленьким диаметром соединяют непрерывной сваркой, с большим диаметром – прерывистым способом. После завершения всех сварочных процессов рабочая поверхность металла очищается от окалины, застывших брызг, шлака. Проводится контрольный осмотр на предмет обнаружения трещин или прожогов, выходящих кратеров или пор. При наличии некачественно сваренных мест производится реставрация шва.

Для собственной безопасности нужно работать во время сварки в замшевых перчатках и рукавицах, в маске сварщика, в кирзовых или плотных кожаных ботинках и в хлопчатобумажной робе. Обязательно рядом должен находиться огнетушитель или емкость с водой.

fb.ru

Как правильно и качественно варить вертикальный шов электросваркой

Комментариев:

Рейтинг: 56

Оглавление: [скрыть]

- Основы метода электросварки

- Сварка вертикального шва

- Окончание работ

Очень часто необходимо произвести сварку различных металлических частей и фрагментов деталей. Есть несколько методов, которые помогут добиться поставленной задачи, но гораздо чаще остальных применяется электросварка.

Сварка неплавящимся электродом.

Основы метода электросварки

Основан этот метод на образовании электрической дуги. Дуга в месте соприкосновения с металлом образует углубление. Это углубление заполняется расплавленным металлом, получающимся вследствие сгорания электрода. В процессе его продвижения по свариваемой поверхности ее края нагреваются и расплавляются, образуя единую структуру с металлом электрода.

Самодельный сварочный аппарат для сварки на постоянном токе.

Немаловажным фактором в электрической сварке является сила тока. Если она не будет иметь достаточных параметров, то дуга будет все время гаснуть, а электрод прилипать к свариваемой поверхности. Требуемая сила тока должна зависеть от применяемого аппарата. Если используется инверторный аппарат, то требуемый показатель должен варьироваться в диапазоне от 80-100 А. С применением аппарата трансформаторного типа диапазон должен быть в пределах 35-55 А.

Электроды для работы следует подбирать с учетом их химической структуры и структуры поверхности обработки. Существует несколько типов такого металла: сталь, нержавеющая сталь, алюминий. Все электроды имеют соответствующую маркировку, которая позволяет сделать их правильный подбор. При использовании в работах электрического сварочного аппарата нужно помнить, что диаметр электродов должен подбираться относительно толщины обрабатываемого материала.

Вернуться к оглавлению

Перед началом работ необходимо определиться с тем, какой шов требуется выполнить. Существует несколько основных типов швов:

- Сварка плоских листовых соединений.

- Вертикальный шов.

- Угловое сварочное соединение.

- Сварка трубчатых соединений.

Во время выполнения вертикальной сварки и получения четкого и ровного шва должна соблюдаться схема процесса. Для этого подготовленные детали должны быть четко зафиксированы. С помощью прихваток необходимо скрепить их по краям в 3-4 местах. К деталям требуется закрепить массу с помощью зажима. Наклон электрода должен составлять 70-75° относительно поверхности.

Для того чтобы правильно варить вертикальный шов электросваркой, необходимо периодически производить вращательные движения, которые помогут сгребать расплавляющийся металл в точку соединения 2 деталей. Окончание электрода должно находиться точно в середине шва. Процесс сварки нужно вести снизу вверх, прилепляя каплю за каплей. Это поможет постепенно заливать зазор расплавленной электродной проволокой.

Соблюдение правильного угла позволит равномерно стекать расплавленной электродной проволоке. Чем более равномерно будет она стекать, тем ровнее и качественнее получится шов.

http://moyakovka.ru/youtu.be/PHgfn2giVx4

После того как поверхность шва остынет, с помощью молотка необходимо отбить шлак с поверхности деталей. Он образуется в процессе работы от продуктов горения металла. Шов готов, но чем чаще будут производиться сварочные работы, тем более аккуратным и качественным будет он получаться.

Вернуться к оглавлению

После того как будет завершена сварка и произведена зачистка поверхностей деталей от шлака, застывших наплывов и окалины, требуется провести осмотр полученных соединений. Контрольный осмотр должен проводиться на наличие обнаружения прожогов металла, трещин, кратеров или получившихся пор. Если они присутствуют, то это будет свидетельствовать о некачественно выполненной работе.

Если обнаружены некачественные швы, необходимо сразу, не дожидаясь разлома, провести реставрацию шва. Для этого необходимо тщательно зачистить всю поверхность с помощью напильника и металлической щетки. Затем произвести ее ремонт. Реставрация должна проводиться только в тех местах, в которых был обнаружен брак. Не надо переваривать поверхность полностью.

Во время проведения работ нельзя забывать и о технике безопасности.

Весь процесс нужно выполнять в замшевых перчатках, на которые следует надеть грубые рукавицы. Обязательно наличие маски сварщика, кирзовых ботинок и брезентовой робы.

http://moyakovka.ru/youtu.be/1C0BxpKY7hY

Рядом должен находиться огнетушитель, песок или емкость с водой. При соблюдении всех вышеперечисленных правил сварочных работ можно добиться получения высококачественного шва, который не позволит привести к разлому готовой конструкции.

moyakovka.ru

Дуговая сварка вертикальных швов: технология и методы работы

Сварка вертикального шва

Дуговая сварка вертикальных швов – один из методов работы с металлическими поверхностями. Вам нужно сварить металлическую решётку или приварить петли для садовой калитки? Сварка – лучшее решение такой проблемы. Она применяется не только для этих целей. С её помощью можно починить, например, поломанные металлические гаражные ворота, приварить фрагмент железного забора.

Дуговая сварка вертикальных швов проводится по своей, особенной технологии, знать которую должен всякий, кто впервые берёт в руки сварочный аппарат. Кроме самых важных азов, которые описываются в различных методических пособиях для начинающих и профессионалов, постараемся рассмотреть некоторые моменты. Без них начинать работу просто невозможно.

Дуговая сварка: что такое?

Дуговой сваркой называют такой способ соединения двух и более металлических частей, при котором для нагрева материала используется электрическая дуга. Под её воздействием кромки свариваемых деталей расплавляются вместе с электродом, образуя «ванну» из жидкого металла. Металл остывает и образуется сварочное соединение.

Принцип работы очень простой. К электроду и металлическим частям подсоединяют трансформатор. С помощью электроэнергии, вырабатываемой трансформатором, происходит нагрев до высокой температуры в 7000 градусов по цельсию. При такой температуре плавления происходит смешивание электрода с металлом изделия, а все шлаки выходят наружу, образуя защитную плёнку.

Дуговая сварка вертикальных швов зависит от многих параметров, за которыми желательно следить и по возможности контролировать. Обычно подбирают необходимые значения следующих параметров:

- напряжение электрической дуги;

- силу сварочного тока;

- плюсовую и минусовую полярность;

- толщину электрода;

- положение сварочного соединения в пространстве;

- скорость работы.

Используемый ток

Сила электрического тока, применяемого для сварки, является одной из самых главных характеристик. Они описываются в инструкции, прикладываемой к сварочному аппарату.

Если такого описания по каким-то причинам не оказалось, то силу тока определим в зависимости от диаметра электрода. Чем он толще, тем мощнее аппарат, тем больше сварочного тока. Может даже получится так, что электрическая дуга будет «плавать», колебаться, менять свою длину.

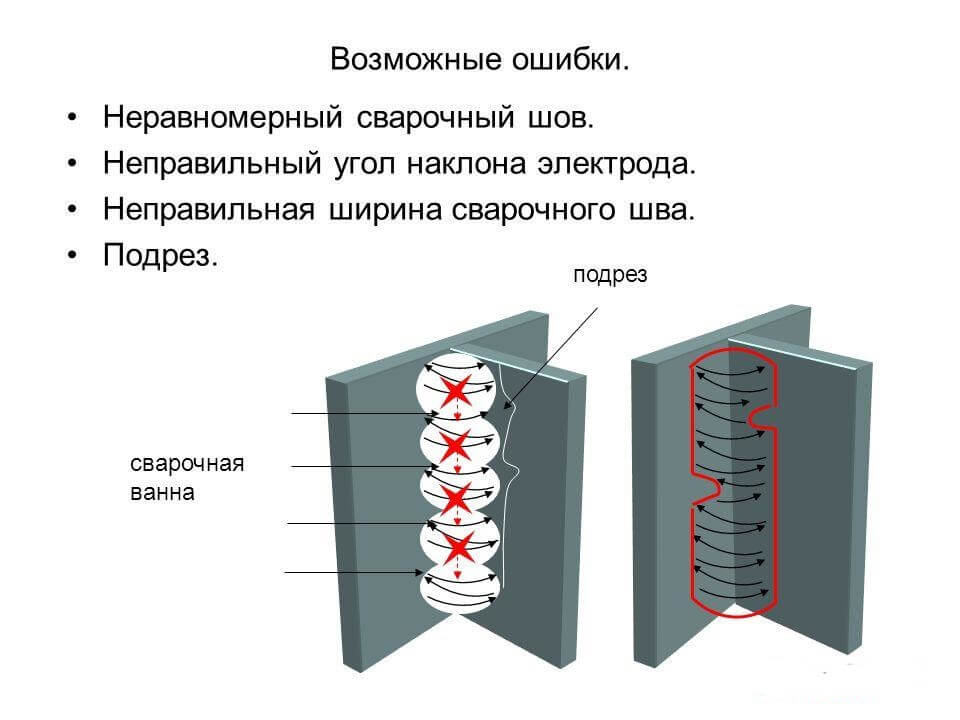

Соответственно качество шва в этой ситуации ухудшится, увеличится его ширина, а глубина провала намного уменьшится.

Напряжение дуги

После верного определения силы тока, рассчитаем длину дуги. Другими словами – это расстояние от электрода до поверхности металлического изделия. При работе обязательно сохраняем это расстояние неизменным. От этого будет зависеть качество всей работы в целом.

Самой оптимальной длиной дуги считается расстояние между минимальным и максимальным значением короткой дуги.

Оно превышает на один-два миллиметра диаметр электрода. Дуговая сварка вертикальных швов использует исключительно короткую дугу. Диаметр её не должен превышать диаметра электрода.

Полярность электрического тока

У большинства трансформаторов постоянный ток получается путём «выпрямления» переменного. При работе используют как прямую полярность, так и обратную. В первом случае изделие прикрепляется к «плюсу», а сварочный электрод к «минусу». При обратной – зажимы меняют местами.

Обратную полярность обычно используют при сварке тонколистового металла, чтобы не прожечь его насквозь. Такой же полярностью варятся высоколегированные стали, чтобы избежать их перегрева.

Варим вертикальные швы

При вертикальной варке швов капли электрода и расплавленного металла будут капать вниз. Чтобы избежать этого закономерного (с точки зрения физики) процесса, следует электрическую дугу сделать более короткой. При таком способе, благодаря силам поверхностного натяжения, капли жидкого металла будут легче переходить с электрода в углубление кратера.

Ток выбираем минимальный или средний. Он позволяет варить без подтёков и наплывов металла на изделии.

Вертикальные швы варим снизу и потом медленно (по степени готовности шва) идём вверх. В таком случае весь расплавленный металл заполняет все углубления, которые находятся ниже.

Положение электрода

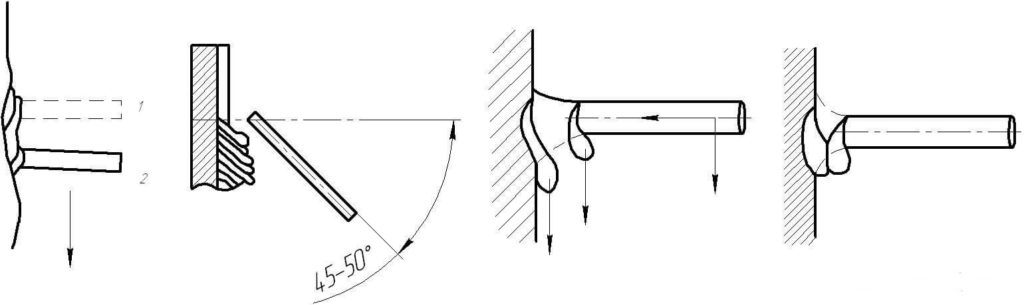

Положение электрода тоже может быть различным. В основном угол наклона составляет девяносто градусов, при этом электродуга наиболее эффективно воздействует на поверхность, которую сваривают. При сварке под углом сорок пять или шестьдесят градусов наблюдается неравномерное расплавление материала, ухудшается управление сварочным процессом.

Видео:

Некоторые методы сварки

Дуговая сварка вертикальных швов по своей технологии отличается индивидуальными особенностями работы. Применяют два способа заваривания – «дугой вперёд» и «лестница».

Способ лестницы характерен зигзагообразным движением, постепенно поднимаясь как бы по лестнице снизу вверх. Сложность в выполнении состоит в том, чтобы задержка в месте перехода (подъёма по лесенке) осуществлялась не позднее, чем затвердеет металл в кратере шва. Далее плавный переход на ступеньку выше и т.д. Если время не выдержать и уйти не додержав, то получится выпуклость. В случае передержки – наплыв и чешуя.

Некоторые сварщики применяют метод «дугой назад». В данном случае он не оправдывает себя по той простой причине, что в результате получаем чрезмерную выпуклость сварочного шва. Большая часть жидкого металла при этом стекает в цент кратера и застывает.

Кроме перечисленных методов дуговой сварки профессионалы и опытные сварщики применяют и другие варианты при работе с вертикальными швами. Чтобы результат получился качественным, не торопитесь, а старайтесь выполнить все необходимые правила. Удачи в работе!

cassuspro.ru

Как правильно варить ручной электродуговой сваркой детали и конструкции в вертикальном положении и потолочные швы

Сварка потолочных швов

Когда вы варите детали в вертикальном положении, то устанавливайте силу сварочного тока на 10-20 процентов меньше, чем при сварочных работах конструкций в нижнем положении и непременно короткой дугой, при таком режиме работы меньшая сила тока предотвращает вытекание металла из сварочной ванны, а короткая дуга обеспечивает спокойную и устойчивую работу при сварке.

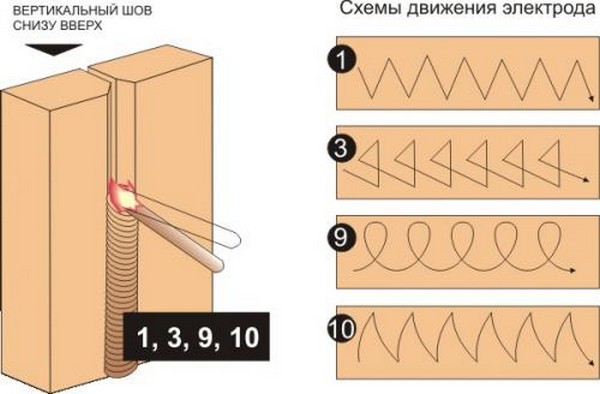

Рекомендуемый способ при сварке деталей в вертикальном положении — это так называемый метод подъема электрода «снизу вверх». При таком способе сварочная дуга возбуждается в самой нижней точке сварного шва, предварительно подготовив сваркой горизонтальную площадку, которая по своему сечению будет равна будущему сварному шву. Вертикальный сварной шов формируется с помощью колебательных поперечных движений электродом.

Лучший провар при вертикальном положении свариваемых изделий достигается при горизонтальном положении электрода перпендикулярно вертикальной оси свариваемого шва, однако при таком положении электрода расплавленный металл стекает и чтобы избежать этого неприятного момента, электрод наклоняют под углом 45-50 градусов.

При сварочных работах в вертикальном положении подъемом «снизу – вверх» используют электроды диаметром до 4 мм, а поперечные колебания электродом применяют в виде «полумесяца», «углом» или «елочкой». Наиболее простым способом считается метод сварки вертикальных швов в виде «полумесяца», его я и рекомендую к освоению в первую очередь непрофессионалам и новичкам.

Как варить горизонтальные швы на вертикальной стене

При необходимости сварить горизонтальные стыковые швы дугу следует возбуждать на нижней горизонтальной кромке, как это показано на рисунке 6.1 – 1, после чего электрод перемещают на верхнюю кромку ( рисунок 6.1 – 2). При данном режиме сварки работу можно выполнять как вертикально расположенным электродом, так и держать электрод под углом вперед либо назад, как это показано на рисунке 6.1. Сварка выполняется в несколько проходов.

Как варить детали и конструкции в потолочном положении.

Для того, чтобы проводить сварочные работы в потолочном положении, необходим достаточный опыт и соответствующая квалификация, так как данный вид сварки относится к категории наиболее сложных видов сварочных работ.

Прежде чем приступать к сварке деталей в потолочном положении проверьте электроды: они должны быть абсолютно сухими, при работе с сырыми электродами выделяемые при сгорании покрытия электрода газы будут подниматься вверх и попадать в потолочный шов свариваемой конструкции, что приводит к образованию внутренних каверн (пустот), которые в свою очередь способствуют появлению трещин и даже разрушают сварку.

Самым эффективным способом сварки в потолочном положении является так называемый «обратнопоступательный« метод, правда он же является самым сложным и трудоемким. Начинающим сварщикам сварку в потолочном положении лучше всего начинать с освоения метода «полумесяцем», затем «лесенкой», ну, а уже потом можно попытаться подступиться и к «обратнопоступательному» методу.

Ознакомиться с данными способами сварки деталей и конструкций в потолочном положении можно в предлагаемой вам таблице:

В следующей статье мы поговорим с вами о том, какими бывают основные типы и размеры сварных соединений.

olegkmeta.ru

www.samsvar.ru

Сварка вертикальных швов

Темы: Технология сварки, Сварные соединения, Сварные швы, Ручная дуговая сварка.

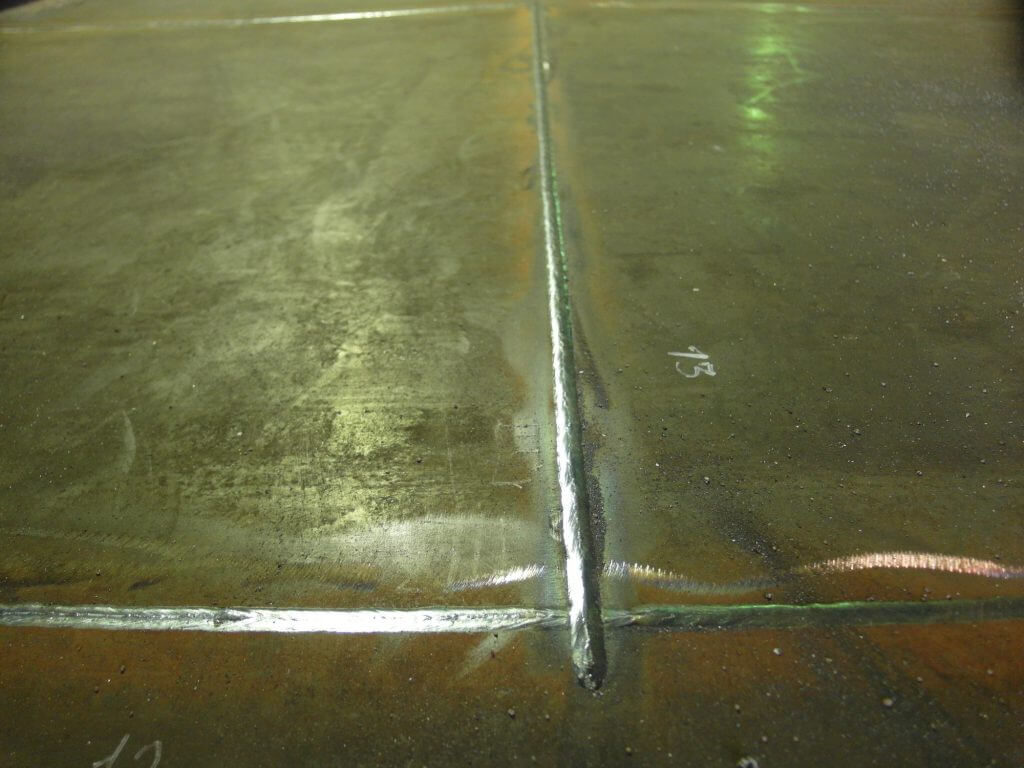

Сварка одиночных валиков снизу вверх.

Сварка вертикальных швов ведется только на короткой дуге. Сварочный ток в основном минимальный или средний, позволяющий вести непрерывную сварку без отрыва дуги, без подтеков металла шва. Угол наклона электрода к вертикальной плоскости составляет 80°-90°, что способствует более прямому воздействию сварочной дуги на изделие и создает легкость в управлении сварочным процессом (рис. 1). При сварке электродом под углом 45°-60° (рис. 2) искусственно создается «козырек» (неравномерное расплавление покрытия), что мешает управлению сварочным процессом. Обязательно манипулирование электродом на ширину валика в 2-4 диаметра электрода с покрытием.

Другие страницы по теме Сварка вертикальных швов:

| Рис.1. Правильный угол наклона. | Рис.2. Правильный угол наклона. |

При сварке вертикальных швов рекомендуется применять два метода манипулирования - «лестница» и «дугой вперед», что позволит выполнить швы нормальной формы (рис. 3).

Рисунок 3.

По мере наполнения сварочной ванны электродным металлом необходимо с каждым переходом из точки 1 в положение 2 и обратно в положение 3 производить подъем, задерживаясь в местах перехода. Задержка по времени должна быть такой, чтобы заполнить кратер электродным металлом и плавно вернуться на противоположную сторону не позднее, чем закристаллизуется там металл шва. Это способствует формированию «нормального» валика без подрезов и с плавным переходом к основному металлу и минимальным перепадам между чешуйками. Поэтому очень важен момент перехода. Ушел раньше - получил подрез и «выпуклый» валик. Передержал - наплыв и грубая чешуйка.

Многие сварщики при сварке вертикальных швов применяют манипулирование электродом «дугой назад», что приводит к чрезмерной выпуклости шва. Это объясняется тем, что большая часть жидкого металла шва стекает в центр сварочной ванны, т.к. в центре шва более высокая температура, чем на краях валика. Методом «дугой назад», спускаясь к центру, увеличиваем количество жидкого металла в центре валика. Такой метод при сварке вертикальных швов исключить.

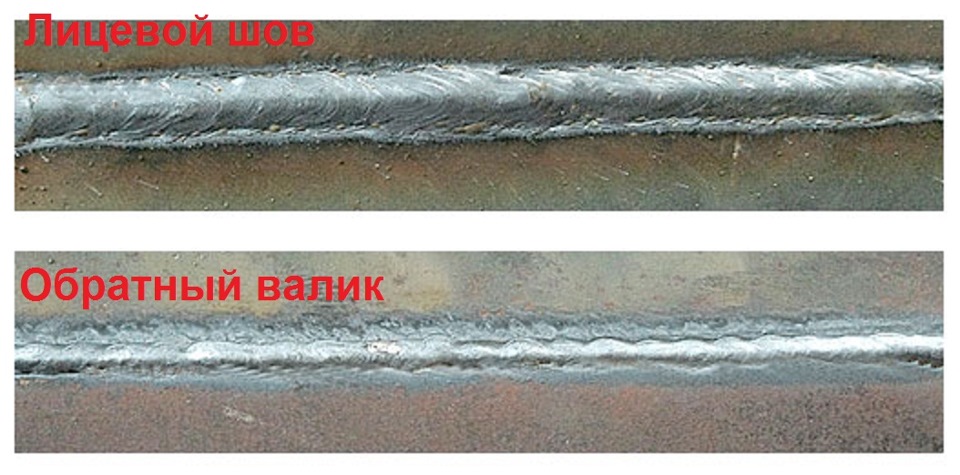

Сварка корневого валика (рис. 4).

| Рисунок 4. | Рисунок 5. |

В зависимости от толщины металла, притупления кромок, величины зазора, рекомендуется применять три способа сварки корневого валика:

1. Сварка «треугольником» (рис. 5) позволяет получить хорошее проплавление при малом зазоре (2 мм и меньше) и максимальном притуплении кромки (от 1 до 2 мм). В процессе сварки жидкая ванна должна находиться под углом, т.е. точка «а» (перемычка жидкого металла в зазоре между кромками) выше линии «б» (кристаллизующейся чешуйки), что позволяет жидкому шлаку стекать вниз, закрывая кристаллизующийся валик, и не мешать проплавлению кромок в зазоре. По окончании электрода кратер следует оставить также под углом. Это необходимо для качественного зажигания нового электрода. Сварочная ванна под углом достигается следующим образом: в начале сварки набирается полочка, затем, поднимаясь сварочной дугой по стенке к зазору, проплавляем притупление кромок в зазоре, затем спускаемся по правой стенке, после чего переходим к левой кромке, формируя сварочный шов. Диаметр электрода 3 мм. Сварочный ток в среднем диапазоне - 90-100 А при Х-образной разделке и минимальный - 80...90 А при V-образной разделке.2. Сварка «елочкой» (рис. 6) при притуплении кромок и зазоре от 2 до 3 мм позволяет получить хорошее проплавление. Сечение валика средней полноты (меньше, чем при сварке «треугольником») дает возможность сформировать «нормальный» валик. Техника сварки вертикальных швов следующая: от зазора по одной из кромок (как бы прижавшись электродом к кромке) спуститься по ней, подавая электрод на себя на небольшое расстояние 5-7 мм, затем с небольшим постоянным подъемом и .подачей электрода от себя вернуться в зазор; проплавить притупление (при необходимости сделать задержку) и спуститься по другой стороне, выполняя те же движения, не допуская подтеков, подрезов, наблюдая за формированием валика и поддерживая точку «а» выше линии «б». Диаметр электрода 3 мм. Сварочный ток для V-образной разделки - 60...90 А, для X-образной разделки - 90...100 А.

Рисунок 6.

Сварка вертикальных швов

"ёлочкой" :

3. Сварка вертикальных швов методом «лестница» (рис. 7) применяется при максимальном зазоре более 2 мм и минимальном притуплении кромок (или без притупления), что обеспечивает хорошее проплавление, формирование обратного валика. Переход от кромки к кромке производится по прямой с постоянным минимальным подъемом. Сварка ведется короткой дугой, но без опирания на «козырек» покрытия. Задержка на кромках - максимальная, переход - более быстрый, но плавный; сечение валика малое («легкий» валик). Диаметр электрода 3 мм. Сварочный ток минимальный 80 А ± 5 А - для V-образной разделки кромок и средний 90-100 А для Х-образной. Сварочный процесс вести непрерывно (исключение - замена электрода и сварка тонкого металла).

Рисунок 7.

Большое значение для качества сварного шва имеет зажигание дуги. Начало зажигания дуги рекомендуется производить в нижней части застывшего кратера, сбоку или в центре шва, где есть доступ к выборке (рис. 8). Первый проход (из положения 1 в положение 2) следует производить быстро.Это необходимо для выполнения более «плоского» валика, что позволяет стекать шлаку вниз и избежать зашлаковки при возвращении между первым и вторым проходом, поскольку дуга еще не стабилизировалась, а ванна не набрала определенную температуру. При возвращении через место зажигания (положение 3) следует сделать короткую задержку для проплавления начала сварки, и только после стабильного зажигания дуги и разогрева ванны, не допуская затекания шлака в зазор, необходимо перейти центром электрода в зазор (в положение 4). В точке 4 обязательно сделать задержку. Дуга короткая, горит в основном с обратной стороны разделки, оплавляя застывший шлак с обратной стороны и металлическую перемычку, что позволяет сформировать обратный валик без «ямочек» на месте стыковки электродов. Как только дуга начнет в основном гореть с лицевой стороны и жидкий металл выйдет на лицевую сторону разделки, необходим спуститься электродом по одной из кромок (или по центру шва, в зависимости от расположения шлака) и, сгоняя дугой жидкий шлак, пройти по предыдущему проходу.

Рисунок 8.

При корневом валике малого сечения (сварка «лестницей») после первого прохода по краю кратера необходимо (не допуская зашлаковки в зазоре) сразу перемещать электрод в точку 4 (в зазор).

Второй корневой валик.

Второй корневой валик с обратной стороны при Х-образной разделке выполняется электродом диаметром 3 мм на среднем или максимально токе 100-110A. Повышенный сварочный ток необходим для хорошего проплавления обратной стороны корня шва. Предварительно нужно произвести зачистку от шлака, а при необходимости - механическую выборку.

В зависимости от полноты первого или второго корневого валика сварку третьего производить со следующей манипуляцией:

а) когда корневой валик легкий (малого сечения) - вариант 2 или 3 - манипулирование производить «лестницей», проплавляя корневой вали и кромки по краям, при этом обязательно центром дуги (электрода) при манипулировании доходить до края предыдущего валика и произвести задержку;

Рисунок 9.

б) когда корневой валик полный (вариант 1), кроме манипулирования электродом для формирования «нормального» или «вогнутого» второго последующего третьего валиков, помогает в процессе сварки разворот электрода к проплавляемой стенке (плоскости). Это достигается разворотом кисти руки. На рис. 9 показано, в какой момент удобней производит изменение угла электрода. В положении 1 дуга горит на плоскости «а» предыдущем валике, центр дуги направлен на край валика. Электрод расположен приблизительно параллельно плоскости «б». Заполнив кратер электродным металлом и не меняя положения электрода, плавно перейти в положение 2 до касания электродом плоскости «б», а дугой до края валика. Почувствовав опору, произвести разворот кисти (не руки) так, чтобы электрод занял положение 3 (параллельное плоскости «а») и центром дуги проплавлял край предыдущего валика и стенку «б». Заполнив кратер элетродным металлом и не меняя угол электрода, перейти в положение 4, проплавляя дугой предыдущий валик. Коснувшись электродом плоскости «а», произвести разворот кисти и электрода в положение 1 и т.д. С каждым переходом производить подъем электрода в зависимости от формирования валика, ширины и полноты (набранной ванны). При минимальном подъеме и недостаточной скорости манипулирования могут быть подтеки (наплывы) жидкого металла шва на закристаллизовавшийся шов. При чрезмерном подъеме и большой скорости перехода от одной кромки к другой появляются западания, пропуски и подрезы на стенке в зоне шва, на краю и в середине валика. Не рекомендуется производить разворот кисти и электрода в момент перехода от одной кромки к другой. В этом случае трудно сформировать валик в центре шва без подрезов, наплывов и пропусков между чешуйками шва.Многослойная и многопроходная сварка вертикальных швов.

При сварке больших толщин применяется многослойная, многопроходная сварка (рис. 10). После корневого валика второй и третий слой варятся электродом диаметром 3 мм или 4 мм (в зависимости от толщины основного металла и от ширины предыдущего валика) в один проход, при этом каждый валик должен быть «вогнутый» или «нормальный», что позволяет добиться качественной сварки последующих валиков. В следующих слоях, при переходе на два, три и более проходов, валики выполняются с небольшим усилением электродом диаметром 4 мм. Между предпоследним валиком каждого слоя и кромкой разделки необходимо оставлять расстояние не менее диаметра электрода с покрытием.

Предпоследний слой не должен выходить за пределы разделки. Рекомендуется оставлять незаполненную разделку от 0,5 мм до 2 мм, что позволяет легче сформировать качественный лицевой слой.

| Рисунок 10. | Рисунок 11. |

Ширина лицевого слоя.

Ширина лицевого слоя равняется ширине разделки плюс половина диаметра электрода с каждой стороны (рис. 11). Рекомендуется применять манипулирование электродом «лестницей» или «дугой вперед».

- < Видео уроки сварки

- Возбуждение сварочной дуги >

weldzone.info

Дуговая сварка вертикальных швов: технология (видео)

Сварка вертикального шва

Дуговая сварка вертикальных швов – один из методов работы с металлическими поверхностями. Вам нужно сварить металлическую решётку или приварить петли для садовой калитки? Сварка – лучшее решение такой проблемы. Она применяется не только для этих целей. С её помощью можно починить, например, поломанные металлические гаражные ворота, приварить фрагмент железного забора.

Дуговая сварка вертикальных швов проводится по своей, особенной технологии, знать которую должен всякий, кто впервые берёт в руки сварочный аппарат. Кроме самых важных азов, которые описываются в различных методических пособиях для начинающих и профессионалов, постараемся рассмотреть некоторые моменты. Без них начинать работу просто невозможно.

Дуговая сварка: что такое?

Дуговой сваркой называют такой способ соединения двух и более металлических частей, при котором для нагрева материала используется электрическая дуга. Под её воздействием кромки свариваемых деталей расплавляются вместе с электродом, образуя «ванну» из жидкого металла. Металл остывает и образуется сварочное соединение.

Принцип работы очень простой. К электроду и металлическим частям подсоединяют трансформатор. С помощью электроэнергии, вырабатываемой трансформатором, происходит нагрев до высокой температуры в 7000 градусов по цельсию. При такой температуре плавления происходит смешивание электрода с металлом изделия, а все шлаки выходят наружу, образуя защитную плёнку.

Дуговая сварка вертикальных швов зависит от многих параметров, за которыми желательно следить и по возможности контролировать. Обычно подбирают необходимые значения следующих параметров:

- напряжение электрической дуги;

- силу сварочного тока;

- плюсовую и минусовую полярность;

- толщину электрода;

- положение сварочного соединения в пространстве;

- скорость работы.

Используемый ток

Сила электрического тока, применяемого для сварки, является одной из самых главных характеристик. Они описываются в инструкции, прикладываемой к сварочному аппарату.

Если такого описания по каким-то причинам не оказалось, то силу тока определим в зависимости от диаметра электрода. Чем он толще, тем мощнее аппарат, тем больше сварочного тока. Может даже получится так, что электрическая дуга будет «плавать», колебаться, менять свою длину.

Соответственно качество шва в этой ситуации ухудшится, увеличится его ширина, а глубина провала намного уменьшится.

Напряжение дуги

После верного определения силы тока, рассчитаем длину дуги. Другими словами – это расстояние от электрода до поверхности металлического изделия. При работе обязательно сохраняем это расстояние неизменным. От этого будет зависеть качество всей работы в целом.

Самой оптимальной длиной дуги считается расстояние между минимальным и максимальным значением короткой дуги.

Оно превышает на один-два миллиметра диаметр электрода. Дуговая сварка вертикальных швов использует исключительно короткую дугу. Диаметр её не должен превышать диаметра электрода.

Полярность электрического тока

У большинства трансформаторов постоянный ток получается путём «выпрямления» переменного. При работе используют как прямую полярность, так и обратную. В первом случае изделие прикрепляется к «плюсу», а сварочный электрод к «минусу». При обратной – зажимы меняют местами.

Обратную полярность обычно используют при сварке тонколистового металла, чтобы не прожечь его насквозь. Такой же полярностью варятся высоколегированные стали, чтобы избежать их перегрева.

Варим вертикальные швы

При вертикальной варке швов капли электрода и расплавленного металла будут капать вниз. Чтобы избежать этого закономерного (с точки зрения физики) процесса, следует электрическую дугу сделать более короткой. При таком способе, благодаря силам поверхностного натяжения, капли жидкого металла будут легче переходить с электрода в углубление кратера.

Ток выбираем минимальный или средний. Он позволяет варить без подтёков и наплывов металла на изделии.

Вертикальные швы варим снизу и потом медленно (по степени готовности шва) идём вверх. В таком случае весь расплавленный металл заполняет все углубления, которые находятся ниже.

Положение электрода

Положение электрода тоже может быть различным. В основном угол наклона составляет девяносто градусов, при этом электродуга наиболее эффективно воздействует на поверхность, которую сваривают. При сварке под углом сорок пять или шестьдесят градусов наблюдается неравномерное расплавление материала, ухудшается управление сварочным процессом.

Видео:

Некоторые методы сварки

Дуговая сварка вертикальных швов по своей технологии отличается индивидуальными особенностями работы. Применяют два способа заваривания – «дугой вперёд» и «лестница».

Способ лестницы характерен зигзагообразным движением, постепенно поднимаясь как бы по лестнице снизу вверх. Сложность в выполнении состоит в том, чтобы задержка в месте перехода (подъёма по лесенке) осуществлялась не позднее, чем затвердеет металл в кратере шва. Далее плавный переход на ступеньку выше и т.д. Если время не выдержать и уйти не додержав, то получится выпуклость. В случае передержки – наплыв и чешуя.

Некоторые сварщики применяют метод «дугой назад». В данном случае он не оправдывает себя по той простой причине, что в результате получаем чрезмерную выпуклость сварочного шва. Большая часть жидкого металла при этом стекает в цент кратера и застывает.

Кроме перечисленных методов дуговой сварки профессионалы и опытные сварщики применяют и другие варианты при работе с вертикальными швами. Чтобы результат получился качественным, не торопитесь, а старайтесь выполнить все необходимые правила. Удачи в работе!

cassuspro.ru

Сварка вертикальных швов своими руками: технология, правила, нюансы

При выполнении ремонтных работ мастера часто сталкиваются с необходимостью соединить различные металлические конструкции или их фрагменты. Из всех известных методов электросварка является наиболее популярным, потому что за короткий срок удаётся добиться нужного результата. Но так бывает у профессионалов, поэтому новичкам рекомендуется тщательно подготовиться к работе. Это означает изучить, как работает аппарат, какую силу тока использовать, а также какой тип электродов нужен в конкретной ситуации. Выбор делают исходя из химической структуры расходных материалов и вида обрабатываемой поверхности. Выбрать подходящий расходный материал поможет маркировка, которая у каждого элемента своя. При электросварке электрод также выбирают исходя из толщины деталей, которые нужно соединить.

Во время сварки мастер может столкнуться с такой ситуацией, когда соединяемый конструкции находится в разных плоскостях. Сварка вертикальных швов, а также находящихся под углом или потолочных, усложняется из-за простых законов физики. Для соединения между деталями заливается особый сплав, который подвержен закону всемирного тяготения, поэтому он сразу же уходит вниз.

Особенности вертикальной сварки

Сварка удобна тем, что с помощью технологии можно соединить любые материалы, помимо металла. Специалисты соединяют конструкции из стекла, пластмассы и керамики. Как будет располагаться рубец, зависит от пространственного расположения краев соединяемых конструкций. Некоторые виды работ довольно простые даже для новичков. Например, соединение в нижнем положении. С ней справится даже домашний мастер без большого опыта работы. Но для остальных видов потребуется наличие определенных знаний и опыта.

Если требуется сварка вертикального шва, то необходимо учитывать тип соединения и толщину элементов. Исходя из этих параметров, подготавливается металл. Готовые конструкции фиксируют в удобном для работы положении и закрепляют небольшими стежками, чтобы они не смещались.

Вертикальные швы выполняются двумя методами: снизу вверх или в обратном направлении. Но в любой ситуации технология сварки отличается определёнными нюансами. Когда металл варится, то образуются жидкие капли, которые постоянно стремятся вниз, к земле. Это явление усложняет формирование шва.

Поэтому следует придерживаться следующих правил:

- сплав должен застывать быстрее обычного. Такое возможно, если его капли будут минимального размера. Добиться необходимого эффекта удастся, когда мастер уменьшает длину электрической дуги и направляет электрод короткими движениями вверх и в сторону;

- чтобы получить качественные вертикальные швы необходимо работать снизу вверху. В этом случае соединяемые поверхности поднимаются дугой.

Выполнить сварку необходимо, не допуская зашлаковки, которая может произойти из-за неправильной подготовки конструкций. Полость между двумя конструкциями забивается, когда шов ложится неровно.

Расположение швов в пространстве

Техника сварки вертикальных швов предполагает уменьшение силы тока на 10-15%, от чего сократится объём расплавляемого металла. Опытные мастера настоятельно советуют быстро перемещать электрод, чтобы рубец получился качественным.

Сварку также рекомендуется выполнять короткой дугой, то есть максимально близко поднести электрод к обрабатываемой поверхности. Тогда металл быстрее переходит в иное состояние.

Сверху вниз

Когда варят вертикальный шов при помощи электросварки способом сверху вниз, то электрод должен быть расположен перпендикулярно к конструкции. После розжига, не меняя положения, прогревают металл. После чего электрод опускают и выполняют сварку в этом положении. Жидкая ванна должна находиться перед соединяющим аппаратом, благодаря чему капли не упадут вниз.

Вертикальная сварка электродом не отличается популярностью, поскольку неудобна и требует от мастера постоянного контроля над вертикальным сплавом. Но если приложить терпения и потрудиться, то можно добиться поставленной задачи.

Снизу вверх

Задумываясь, как правильно варить вертикальный шов электросваркой, следует учитывать несколько моментов. Работа начинается с подготовки металла. Сначала выполняют разделку кромок и соединяют их «прихватками». Тогда под воздействием аппарата части не сдвинутся с места.

При подготовке обязательно учитывают тип соединения и толщину обеих конструкций. Работая по вертикали, удаётся создать качественное место соединения. Ведь в этом случае жар от аппарата толкает расплавленный материал вверх, не позволяя ему опускаться.

Чтобы этого добиться, электрод должен располагаться практически вплотную к обрабатываемым поверхностям. Если качество расходного материала позволяет, и он не залипает, то мастера предпочитают даже дотрагиваться им до деталей.

Создание потолочного шва

Сварка потолочных швов может привести в недоумение неопытных специалистов, поскольку работа выполняется из неудобного положения. Капли раскаленного материала могут сорваться с потолка прямо на пол или каску мастера. В этом случае электрод располагается перпендикулярно к обрабатываемой поверхности.

Специалист совершает им круговые или вертикальные движения с небольшой скоростью, чтобы улучшить сварку. В таких случаях электрическая дуга бывает короткой, иначе могут образоваться подрезы.

Сварочный шов образуется по вышеописанному принципу, то есть, материал должен затвердевать максимально быстро. Поэтому для этого вида работ используются электроды с очень тугоплавким покрытием. Потолочное соединение отнимает больше сил и внимания, поэтому начинать постижение сварочных дел с него не стоит. Даже с инвертором прибегать к этому вертикальному соединению конструкций следует в крайних случаях, если нет возможности расположить детали по-другому.

Движение электродов при выполнении проходов

В вертикальном положении рабочая часть аппарата находится перпендикулярно к обрабатываемой поверхности. Как только она слегка расплавляется, и образуются первые капли, то его наклоняют вниз и продолжают одновременно плавить края. Инструмент постепенно подаётся вперёд и образуется короткая дуга, которая благодаря кончику препятствует стеканию капель металла.

Во время электродуговой сварки инструмент отводит расплавленные массы в сторону и вниз. Благодаря чему потихоньку образуется ровное и прочное соединение. Когда соединение конструкций происходит снизу вверх или сверху вниз, мастера придают электроду поперечные колебательные движения. При этом они выбирают такой путь, где передвижение происходило бы без перегрева и длительной задержки на одном месте.

Когда детали соединяются сверху вниз, то необходимо уменьшить размер капель жидкого металла. Поэтому отдают предпочтение электроду с наименьшим диаметром. В процессе сварки разворот электрода способствует образованию качественного шва, как и правильное поддержание расстояния от кончика аппарата до поверхности и постепенное увеличение/уменьшение дуги.

Слишком длинное расстояние приведет к окислению и азотированию расплавленного материала, а также образованию брызг капель вокруг. К тому же по структуре место соединения получится пористым. Правильное расстояние от поверхности до аппарата гарантирует красивое, ровное качественное место стыка.

Для этого электрод необходимо перемещать в 3 основных направлениях – поступательном, продольном и поперечном. Если выбрать правильное поперечное движение, то соединение получится необходимой ширины. Все передвижения выполняются попеременно при соединении двух частей в одну большую, а вместе они образуют сложную траекторию.

Финишная обработка

Практически все изделия, которые были соединены при помощи электродов, требуют заключительной обработки. Так как на рабочей поверхности могут остаться брызги сплава, окалины и даже шлак. Всё это следует удалить, чтобы получилось использовать соединённые части по назначению.

В некоторых случаях возникает необходимость в выравнивании выпуклой поверхности шва. Чтобы придать привлекательный вид соединённой части, мастеру следует взяться за молоток и зубило. Именно этими инструментами удаляются брызги металла, окалины и шлаки. Молотком следует наносить несильные удары.

Затем применяется углошлифовальная машина, которой выравнивается место соединения. С какой зернистостью выбрать абразивный круг, зависит от того, насколько гладкой должна получиться обрабатываемая поверхность.

После удаления с конструкций выступов и застывших капель, окалин, ещё раз необходимо хорошенько осмотреть полученную конструкцию. При контрольном осмотре обращают внимание на прожог металла, трещины и другие дефекты. Если они обнаружены, то работа была выполнена недобросовестно. Чтобы исправить недостатки, необходимо устранить их около места соединения, пока не произошел окончательный разлом соединенных частей.

Для этого поверхность зачищают, используя подходящие инструменты. Только после этого переходят к обновлению соединенных конструкций. При этом все манипуляции следует выполнять лишь в тех местах, где присутствует брак. Поэтому удастся сэкономить время и не переделывать всю работу заново.

Безопасность во время работы

Сварочные работы довольно опасны, особенно для новичков, которые не разбираются в нюансах и особенностях дела. Поэтому, когда что-то необходимо сваривать, любые конструкции из разных металлов, следует подумать о собственной безопасности и окружающих. Они гласят, что вертикальный процесс проводится в специальных перчатках, поверх которых надевают грубые рукавицы.

Мастер должен быть облачен в защитную одежду, состоящий из каски и специальной обуви с робой. Учитывая пожароопасность сварки, требуется запастись подручными средствами для тушения пожара, вроде огнетушителя или ящика с песком. Помня о таких простых правилах, новичок не причинит вред себе, а также качественно соединит две части в одну.

oxmetall.ru

Как правильно варить швы: вертикальные, горизонтальные, потолочные

Технология электросварки базируется на принципе плавления металла посредством возникающей между заготовкой и электродом электрической дуги. Температура дуги расплавляет металл в зоне сваривания, что позволяет соединять металлы посредством сварного шва. Для разных металлов и типов соединений предусмотрены определенные режимы сварки, отличающиеся друг от друга техникой ведения работы, положением и скоростью ведения электрода, амплитудой его передвижения.

Ниже рассмотрим основные методы создания правильных сварных швов, обеспечивающих надежность и качество соединения.

Типы сварных соединений

Классификация сварных соединений довольно обширна, они различаются по типу и виду сваривания деталей.

По типу соединения сварные швы бывают односторонними и двусторонними. Выбор в пользу одного или другого типа соединения делается в зависимости от технических параметров свариваемого изделия. Как правило, наиболее ответственные конструкции свариваются посредством двустороннего шва, что обеспечивает большую надежность соединению.

По виду соединения сварные швы подразделяются на следующие:

- стыковые

- тавровые

- угловые

- внахлест

Стыковые соединения

Этот вид соединения довольно часто применяется для сварки листовых металлических конструкций и трубопроводов. Между свариваемыми заготовками устанавливается зазор в 1-2 мм, а сами они по возможности жестко фиксируются во избежание смещения. В процессе сваривания зазор заполняется расплавленным металлом.

Металлические листы толщиной до 4 мм свариваются односторонним швом без их предварительной обработки, за исключением обязательной зачистки от коррозии.

При соединении изделий толщиной свыше 4 мм может применяться как односторонний, так и двусторонний шов. В этих случаях проводится предварительная разделка кромок в зоне сваривания.

Стыковая сварка заготовок толщиной свыше 12 мм требует обязательного наложения двустороннего шва, так как одностороннее сваривание не может расплавить такой слой металла. При этом необходимо провести предварительную разделку кромок с обеих сторон. В случае если конструктивные особенности заготовки не позволяют произвести двустороннюю разделку кромок, шов сваривается в несколько проходов, заполняясь многослойным наплавом.

Сварка внахлест

Соединение внахлест применимо для сварки металлических заготовок толщиной до 8 мм. При применении этого вида соединения проварка осуществляется с двух сторон во избежание попадания влаги и возникновения коррозии между листами.

Для получения качественного шва при сварке внахлест, электрод должен находиться под углом от 15 до 45 градусов к рабочей поверхности. При отклонении от этих значений значительна часть расплава растекается в сторону от стыка, что в значительной мере снижает прочность соединения.

Угловые и тавровые соединения

Технология работы при этих видах соединения во многом схожа. Тавровые соединения в разрезе аналогичны букве Т, а угловые — букве Г.

В зависимости от толщины металла, тавровые соединения могут свариваться одним ил двумя швами, с предварительной разделкой или без нее.

Требования к сварке угловых швов такие же, как и в случае с тавровыми, так как, по сути, угловой шов рассматривается как часть таврового.

Для качественного соединения угловых или тавровых элементов, свариваемые плоскости следует расположить под одинаковым углом. Оптимальным является их сваривание «в лодочку». При соединении деталей разной толщины, угол наклона в сторону более толстой заготовке должен составлять порядка 60 градусов. В таком положении большая часть прогрева придется на толстую деталь, что позволит избежать сквозного прогорания тонкого металла.

Пространственное положение сварных швов.

Помимо вышеперечисленных видов соединений, сварные швы различаются и по своему пространственному расположению.

Наиболее простым и комфортными для сварщика является работа с соединениями, создаваемыми в нижнем положении. В этом случае достаточно просто контролировать направление шва и избегать растекания расплавленной массы. Как правило, с швами, свариваемыми в нижнем положении без особого труда может справиться даже сварщик, не имеющий большого опыта и квалификации.

Другие пространственные положения сварных швов, таких как вертикальные, горизонтальные и потолочные, требуют определенной технической подготовки и достаточной квалификации. Для качественного сваривания вертикальных, горизонтальных и потолочных швов необходимо выдерживать технологические нормы, прописанные для того или иного вида сварки.

Как правильно варить вертикальный шов?

Сложность сварки заготовок, находящихся в вертикальном положении заключается в том, что расплав под действием силы тяжести стекает вниз, не заполняя шва. Во избежание этого, необходимо удерживать конец электрод ближе к сварной ванне, используя короткую дугу. При работе с некоторыми марками электродов, их можно опирать на свариваемую деталь.

Предварительная подготовка кромок свариваемых элементов должна проводиться в зависимости от типа соединения и толщины деталей. Далее заготовки фиксируются в требуемом положении сварными швами-прихватками, не допускающими смещения элементов.

Правильно варить вертикальный шов можно как снизу вверх, так и наоборот. Более качественный шов получается при передвижении электрода снизу вверх. Сварка шва сверху вниз требует внимательного контроля сварной ванны, однако опытные сварщики используя эту схему работы могут получить неплохой результат.

Для начинающих сварщиков при соединении вертикальных швов допустима сварка с отрывом дуги. Этот метод более прост, так как при отрыве дуги металл остывает, не успевая стекать вниз. Схема движений электрода стандартная – из стороны в сторону петельками или снизу вверх.

Как правильно варить горизонтальный шов?

Технологический регламент этого типа сварного соединения во многом схож с предыдущим. Для предотвращения стекания расплавленного металла рекомендуется увеличить скорость передвижения электрода, что уменьшает прогрев металла. Помимо того, можно кратковременно отрывать дугу, позволяя металлу остывать. Еще один метод – небольшое снижение сварочного тока. Для получения качественного шва следует применять один из указанных методов.

Как правильно варить потолочный шов?

Этот вид сварных соединений считается наиболее сложным и требует высокой квалификации и мастерства исполнителя. Для того чтобы правильно варить потолочный шов электросваркой необходим постоянный контроль сварной ванны. При создании соединения сварочный электрод удерживается под прямым углом к деталям, создавая короткую, но постоянную дугу. Рекомендуемая схема ведения электрода – круговые движения, расширяющие площадь шва.

Финишная обработка сварных швов

Как правило, большинство сварных соединений требуют последующей обработки для удаления разбрызгавшегося расплава, окалины, шлака. Помимо того, нередко возникает необходимость выравнивания выпуклой поверхности шва.

При зачистке шва, в первую очередь, с использованием молотка и зубила удаляются с поверхности шва брызги, окалина и шлак. Далее, при необходимости, посредством углошлифовальной машины проводится выравнивание шва. Зернистость абразивного круга подбирается в зависимости от требуемого уровня гладкости шва.

В отдельных случаях сварной шов покрывается тонким слоем оловянного расплава.

svarkagid.com

Ручная сварка вертикальных швов

Сварка швов в вертикальном положении значительно труднее сварки в нижнем положении, так как расплавленный металл стремится вытечь из сварочной ванны. Для уменьшения объема жидкого металла в ванне при сварке вертикальных швов силу сварочного тока уменьшают на 10—15% по сравнению со сваркой в нижнем положении. Сварка ведется обязательно короткой дугой, что способствует лучшему переходу расплавленного металла электрода в жидкую ванну. Чтобы избежать вытекания наплавляемого металла из сварочной ванны, рекомендуется относительно быстро вести электрод от середины шва в сторону и вверх. Это способствует быстрому формированию шва.

Существует два способа сварки вертикальных швов: «снизу вверх» и «сверху вниз». Наиболее употребителен первый способ.

Фиг.52.Сварка угловых швов в "лодочку"

Сварка способом «сверху вниз» применяется при соединении, главным образом, тонких листов. При выполнении вертикальных швов «сверху вниз» не получается полного провара.

Техника сварки вертикальных швов «снизу вверх» заключается в следующем. Прежде всего необходимо правильно расположить электрод относительно плоскости шва. При сварке электродом с тонким покрытием (фиг. 53, а ) угол наклона берется в пределах 15—20°, при сварке толстопокрытыми электродами (фиг. 53, б) наклон электрода к горизонтальной линии должен составлять около 45—50°. Такой большой наклон электрода с толстым покрытием необходим для обеспечения более легкого стекания шлака из ванны и для поддержания расплавленного металла.

Дуга зажигается в наиболее низком месте шва, и после образования ванны с расплавленным металлом конец электрода при возможно короткой дуге отводится в сторону вправо или влево и несколько вверх. При этом движении электрода дается возможность расплавленным частицам металла быстро застывать и образовывать своеобразный порог, необходимый для задержания последующих капель расплавляемого металла. Движения электрода повторяются, и наплавляемый металл принимает форму шва. На вертикальных швах чешуйки выражены более резко, и по этому признаку вертикальные швы отличаются от нижних.

Фиг.53. Фиг.54.Положение электордов при сварке вертикальных швов методом "снизу вверх"; "сверху вниз"

При сварке вертикальных швов «сверху вниз» электрод располагается перпендикулярно к свариваемой поверхности. После возбуждения дуги и образования первых капель расплавленного металла электрод наклоняют книзу (фиг. 54), продолжая одновременно расплавлять основной металл. Постепенно подавая электрод и поддерживая короткую дугу, необходимо концом электрода препятствовать стеканию металла, а отводом его в сторону и вниз способствовать застыванию наплавленных капель и образованию шва.

При обоих способах выполнения вертикальных швов электроду необходимо сообщать поперечные колебательные движения. При этом надо подбирать такой путь электрода, при котором передвижение вдоль шва происходило бы без длительной концентрации тепла в одном каком-нибудь месте.

При сварке «сверху вниз» для уменьшения размеров ванны с расплавленным металлом силу сварочного тока и диаметр электрода следует назначать несколько меньшими, чем при сварке «снизу вверх». При выполнении вертикальных стыковых швов с V-образной и Х-образной разделками кромок, а также валиковых швов, последовательность сварки, многослойность, провар вершины угла производят аналогично сварке нижних швов.

www.prosvarky.ru

технология работ, меры безопасности и видео

Выполняя ремонт или проводя иные работы, часто приходится сваривать различные металлические конструкции и фрагменты деталей. Соединить их можно различными методами, однако наибольшее распространение среди прочих получила электросварка. При этом не каждый домашний мастер имеет представление о том, как следует правильно ее выполнять.

Основы методы электросварки

При использовании этого метода необходимого результата удается добиться за счет создания электрической дуги. При взаимодействии дуги с металлом, на обработанном участке возникает углубление. В него начинают лить расплавленный металл, который является результатом сгорания электрода. По мере продвижения последнего по соединенной поверхности происходит нагрев ее краев и расплавление, что приводит к появлению единой структуры с металлом электрода.

Сила тока

Особое внимание при выполнении электрической сварки металлических изделий следует уделить используемой силе тока. Допустив ошибку с выбором оптимального значения, невозможно будет обеспечить устойчивость дуги, при этом сложно будет варить металл электродом, который будет все время липнуть к обрабатываемой поверхности.

Чтобы правильно подобрать силу тока, следует учитывать тип сварочного аппарата, с помощью которого выполняется соединение металлических изделий. При работе инверторным аппаратом оптимальным значением силы тока будет являться показатель от 80 до 100 А. Если же принято решение варить металл трансформаторной установкой, то силу тока следует заставлять в диапазоне 35-55 А.

Тип электродов

Также необходимо уделить внимание типу используемых электродов, с помощью которых придется варить металл. Здесь следует учитывать химическую структуру и структуру обрабатываемой поверхности. Они могут разделяться на несколько типов в зависимости от металла, из которого изготовлены:

- сталь;

- нержавеющая сталь;

- алюминий.

Для каждого электрода характерна своя маркировка, учет которой при выборе позволяет принять верное решение. Если соединение металлических деталей осуществляется с помощью электрического сварочного аппарата, важно помнить о том, что при выборе диаметра электродов следует ориентироваться на толщину заготовки, которую необходимо сварить.

Сварка вертикального шва

Еще до того как начать варить металл, следует понять, какой шов необходимо создать для обеспечения качественного соединения изделия.

Всего можно выделить несколько типов швов:

- соединение плоских листовых изделий.

- вертикальный шов.

- угловой шов.

- трубчатое соединение.

Чтобы при сварке металлических изделий создаваемый вертикальный шов имел прочную и ровную структуру, важно не отклоняться от схемы процесса.

Добиться этого можно при условии, что заготовки будут надежно сварены. Сварка должна выполняться посредством соединения изделий прихватками по краям в 3-4 местах. Обязательным условием сварки надежного соединения является закрепление детали массой посредством зажима. Чтобы качественно сварить металлические изделия, электрод необходимо держать под углом 70-75 градусов относительно поверхности.

Создать качественный и надежный вертикальный шов при помощи электрической сварки можно, если время от времени совершать вращательные движения, благодаря чему расплавляющийся металл будет сконцентрирован в зоне соединения двух деталей. При этом варить металл нужно таким образом, чтобы конец электрода необходимо фиксировать точно в центре шва. Сами сварочные работы следует выполнять таким образом, чтобы электрод двигался по вертикали, при этом капли металла должны соединяться друг другом одна за другой. Действуя подобным образом, можно добиться постепенного заполнения зазора при помощи жидкой электросварной проволоки.

Если вы будете варить металл, выдержав необходимый угол, то это создаст благоприятные условия для равномерного стекания расплавленной электродной проволоки. С увеличением равномерности ее стекания можно обеспечить более ровный и качественный шов.

Дождавшись охлаждения поверхности шва после сварки, необходимо, используя молоток, убрать шлак с поверхности детали, нанося по ней несильные удары. Появление подобной корки является результатом воздействия горячей температуры на обрабатываемое изделие. На этом работа по созданию шва завершена. Однако следует помнить о том, чтоб приобретение большего опыта в проведении сварки металлических изделий позволит усовершенствовать навыки в создании более аккуратного и качественного шва.

Закончив варить металлические изделия и убрав с поверхности деталей шлак, застывшие наплывы и окалины, необходимо тщательным образом обследовать полученные соединения. Во время проведения контрольного осмотра важно обращать внимание на присутствие прожогов металла, трещин, кратеров или возникших пор. В случае обнаружения подобных зон можно сделать вывод о том, что сварка металлических изделий была выполнена некачественно.

Если в результате обследования удалось выявить некачественные швы, нужно как можно быстрее заняться восстановлением шва, пока не произошел его разлом. Делается это следующим образом:

- Сперва потребуется хорошенько зачистить все поверхности, используя для этой цели напильник и металлическую щетку.

- Затем приступают непосредственно к ремонту поверхности. Причем совершать манипуляции следует лишь в тех местах, где имеются признаки брака. Не следует тратить время на переваривание всей поверхности.

Занимаясь реставрацией шва, следует соблюдать правила техники безопасности.

- Подобная работа должна проводиться обязательно в замшевых перчатках, поверх которых следует надеть грубые рукавицы.

- Комплект защитной одежды, в которой необходимо выполнять ремонт, должен состоять из маски сварщика, кирзовых ботинок и брезентовый робы.

- Также необходимо подготовиться на случай пожароопасной ситуации. Для этого поблизости должны лежать огнетушитель, песок или емкость с водой.

Если в точности следовать всем вышеперечисленным правилам выполнения сварочных работ, то даже при отсутствии опыта можно создать достаточно качественный шов, который не приведет к разрушению соединенной конструкции.

Заключение

Сварка металлических изделий требует определенных знаний и навыков. Поэтому при создании соединения необходимо прежде выяснить, какими способами можно решить эту задачу. Существует несколько швов, посредством которых можно сварить металлические изделия. При этом нужно помнить, что для получения качественных результатов необходимо правильно подобрать не только сварочное оборудование, но и электроды. Если вы не обладаете достаточными навыками в сварке металлических изделий, то следует приготовиться к тому, что придется заниматься реставрацией созданного шва. Это также требует ознакомления с нюансами выполнения подобной работы.

Учитывая, что оборудование для сварки работает от электросети, следует позаботиться о мерах безопасности. Следует подготовить все необходимые приспособления, которые позволят в случае необходимости быстро устранить возгорание. Подобные рекомендации являются обязательными для соблюдения каждым сварщиком в независимости от опыта и профессионализма. Только неукоснительное соблюдение технологии выполнения сварочных работ позволяет с минимальным количеством попыток изготовить качественное соединение.

Оцените статью: Поделитесь с друзьями!stanok.guru