Видео по сварке алюминия электродом. Алюминиевые электроды

Какими электродами можно заварить алюминий?

В наше время сваривание алюминия нужно как никогда, поэтому сейчас так стали распространена эта разновидность электродов. Алюминиевые сплавы используются очень широко, поэтому многие конструкции не обходятся без них. Малая плотность металла, высокая удельная прочность и чистота металла применяется в химической, пищевой и электротехнической промышленности. Также алюминий часто применяют в качестве конструкционного материала, потому что по показателям прочности алюминий превосходит чугун, сталь, титан и уступает только нескольким видам высоколегированных видов металлов.

Для начала сварки Вам необходимо хорошо подготовить свариваемые части, потому, что от качества подготовки зависит и качество изделия. Для этого Вам нужно удалить окисную пленку, которая будет мешать Вам при сваривании. Снять ее Вы можете с помощью металлической щетки, сделанной из проволоки диаметром 0,1 – 0,2 миллиметра. После зачистки металла Вам нужно снова обезжирить поверхность растворителем и начать сваривание в течение 2 – 3 часов. Если сегодня очистите металл, а завтра приметесь сваривать его, то никакого смысла в Вашей работе не будет.

Алюминий сваривают угольными или графитовыми электродами, потому что именно они обеспечивают качественное сваривание в кратчайшие сроки. Часто, при сваривании алюминия, применяется дуговая сварка, покрытыми металлическими электродами фтористыми или хлористыми солями.

Также если Вы собираетесь сваривать металл толщиной от 3 и более миллиметром, то Вам необходимо использовать сварку с плавящимся электродом, потому что Вам нужно будет чем-то осуществить заваривание возможных щелей. Такая сварка производится при токе обратной полярности и во всех пространственных положениях, то есть Вы можете производить сваривание где угодно. Однако при сварке алюминиевых сплавов кристаллическая структура может изменяться и в связи с этим изменяются и свойства накладываемого шва.

Улучшение кристаллической структуры Вы можете с помощью использования всех выше перечисленных методов, то есть предварительная очистка и сварка качественными электродами, которые Вы можете заказать через пункт меню «Контакты».

Если Вы оформите заказ у наших заводов изготовителей, то обречете себя на изготовление качественного изделия, которое будет радовать Вас. При использовании электродов от наших заводов Вы можете избегать всех возможных неудач, с которыми Вы можете столкнуться при сварке другими электродами. Помните, что правильное пользование электродами поможет Вам порадовать своего работодателя и поможет Вам заслужить репутацию как человека, выполняющего свою работу быстро и качественно.

Учебное видео по сварке алюминия электродами

Сваривание алюминия, а также его сплавов осложняется тем, что при сваривании на поверхности расплавленного металла практически моментально образовывается пленка оксида алюминия, известная своей тугоплавкостью. Данная пленка препятствует процессу проплавления отдельных частей металла.

Это негативным образом сказывается на качестве сварочного шва и всего процесса сварки. Все происходит так по причине того, что оксид алюминия плавится при температуре 2050 градусов, а для плавления алюминия достаточно 658 градусов. Для преодоления данной технологической трудности, существует несколько способов.

Первым и самым важным условием является подготовка к свариванию. Свариваемые детали должны быть обезжиренными в обязательном порядке, и таким образом пленка из оксида на поверхности будет удалена. Перед нанесением покрытия на электродные стержни так же следует очистить их от загрязнений. Помимо этого нужно обезжирить металл на ширине 80 – 100 миллиметров от кромки и после этого с помощью технологических способов провести зачистку или с помощью химического травления удалить оксид алюминия.

Алюминиевые электроды плавятся в 2 – 3 раза быстрее стальных, поэтому скорость сваривания алюминия значительно выше. Сваривание производится непрерывно, пока не будет выработан сварочный электрод, потому что на кратере и конце сварочного электрода будет образовываться оксидная пленка, которая будет препятствовать повторному зажиганию дуги. Для того чтобы обеспечить устойчивое проведение сварочного процесса и снизить минимальные потери на разбрызгивание металла, нужно принимать сварочный ток по расчету не более 60 Ампер на 1 миллиметр диаметра электрода. Ниже в видео показано, как правильно производить сваривание алюминия.

Если толщина металла для сваривания не более 2 миллиметров, то ее можно осуществлять без присадки и не производить разделку кромок. При сваривании металла толщиной более 2 миллиметров следует работать с зазором 0,5 – 0,7 толщины свариваемого металла или производить разделку кромок. Оксидная пленка удаляется с использованием флюсов АФ-4А.

Ручное сваривание с использованием покрытых электродов применяется при монтаже малонагруженных конструкций из технических сортов алюминия. Обеспечить требуемое проплавление металла можно при умеренном сварочном токе, а для этого нужно использовать постоянный ток обратной полярности и производить предварительный подогрев свариваемого материала. Для металла средней толщины прокалка производится при температуре 250 – 300 градусов по Цельсию, а для металла большой толщины – до 400.

Ручное дуговое сваривание изделий из технически чистого алюминия производят сварочными электродами ОЗА-1, а сваривание изделий из силумина – электродами ОЗА-2. Стоит отметить новые разработанные сварочные электроды ОЗАНА, которые в значительной степени превосходят своих предшественников – электроды серии ОЗА.

3g-svarka.ru

Электрод алюминиевый - Справочник химика 21

В качестве источника коротковолнового ультрафиолетового излучения иногда используют дугу или искру (в особенности конденсированную) между металлическими электродами — алюминиевыми, железными, никелевыми [23, 64, 86]. Однако такие источники обычно не дают достаточно стабильного лучистого потока и мало пригодны для фотометрических целей. [c.69]

К одной из поверхностей очищенных и высушенных покровных стекол микроскопа припаивают четыре печатных контакта из индия (рис. 7.1) в дальнейшем к ним прикрепляют подводящие провода. Затем покровное стекло помещают в вакуумный испаритель, и чистый (99,999 %) алюминий термически напыляют на него через щелевую маску до получения слоя толщиной 100 - 400 нм таким образом получают первый электрод. Алюминиевый слой после этого окисляют, подвергая его действию тлеющего разряда [14]. Давление кислорода в испарительной камере составляет 6,65 Н/м (0,05 мм рт. ст.). Процесс окисления занимает 5—10 мин для получения тлеющего разряда на вспомогательный электрод подается постоянный потенциал — 600 В по отношению к алюминиевой пленке. Этот метод обеспечивает создание однородного окисного слоя заданной толщины. [c.96]

В установке для электролитического осветления воды гидроокисями [64] исходную воду подают в железобетонный бак, в котором установлено 55 железных пластин плоша-дью 1 каждая. Расстояние между двумя соседними пластинами — около 20 мм падение напряжения на каждой паре электродов — 3—6 в затраты электроэнергии при работе установки — 5,5 вт-ч на 1 г железа, переходящего в раствор. Если в воде содержится мало кислорода или она сильно загрязнена органическими веществами, предварительно производят хлорирование. При этом концентрация остаточного активного хлора должна быть достаточной для окисления двухвалентного железа в трехвалентное. На указанной установке доза хлора составляла 10—15 мг/л. При замене железных электродов алюминиевыми напряжение на пару электродов повышалось до 6—15 в. В процессе эксплуатации электролизера раз в месяц меняли полярность электродов для предупреждения их пассивации образующейся окисной пленкой. [c.63]

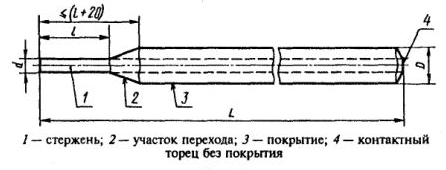

Нами разработана методика спектрального определения углерода (0,05—1,10%) в сталях. В работе использовали кварцевый спектрограф средней дисперсии, ширина щели 0,010 мм, система освещения трехлинзоеая промежуточная диафрагма — круглая. Источник возбуждения — генератор искры ИГ-2 или ИГ-3, включенный по сложной схеме (С = 0,02 мкф, L = 0, задающий искровой промежуток 2 мм, аналитический промежуток 5 = 1 мм , V = 220 в, i = 3,5 -г- 3,7 а, два цуга за полупериод). Подставной электрод — алюминиевый стержень диам. 8 мм, заточенный на усеченный конус с площадкой диам. 1 мм. [c.291]

Электрическим сопротивлением служит углеродистая иасад-ка, заполняющая нижнюю часть шахты. Для насадки используют специально изготовленные из углеродистого материала цилиндры диаметром 100 мм и высотой 100 мм. Цилиндры устанавливают на торец плотно рядами один над другим. Углеродистые цилиндры должны быть устойчивыми при высокой температуре и обладать временным сопротивлением сжатию не менее 450 кг1см и удельным электрическим сопротивлением 50 ом- мм 1м. Электрический ток подводят к. насадке с помощью электродов, расположенных.на двух горизонтал. На каждом горизонте размещаются по три электрода под углом 120° один к другому. Нижние электроды 4 укладывают на уровне подины или немного выше ее, верхние 5 — примерно в 2 ж от подины. В плане между осями верхних и нижних электродов образуются углы в 60°. Верхние электроды работают в менее благоприятных условиях, чем нижние, и служат 1—1,5 года. Нижние электроды служат значительно дольше. Электроды соприкасаются с углеродистой насадкой, выступая из футеровки внутрь печи на 200—250 мм. Ток подводится к внешней части электродов алюминиевыми или медными шинами. [c.100]

Алюминиевый электрод. Алюминиевый электрод чаще всего применяют при определении фторид-ионов и при использовании фторида в качестве титрующего реактива, например для определения алюминия [75—77]. Однако в этом случае индикаторный электрод не является инертным — он анодно депопляризуется в присутствии ионов фтора, в результате чего появляется анодный ток, пропорциональный концентрации фторид-ионов. [c.30]

Электрод алюминиевый, ф = 0,0 (Нас, КЭ), фон—ацетатный буферный раствор в 0,5 М KNOз-f45% спирта, pH = 3—4 [c.109]

Схема контактной электросварки однопроволочных алюминиевых проводов показана на рис. П1.12,а. При сварке с флюсом одним угольным электродом алюминиевые жилы 5 скручивают вместе и зажимают токопроводящим зажимом 2. Второй зажим присоединяют к угольному электроду 3. Касаясь электродом конца скрутки, замыкают цепь трансформатора 1 и, расплавляя возле электрода металл, получают монолитное соединение. Этим способом можно соединять также и медные провода 4 с алюминиевыми, навивая ал10миниевую жилу тремя-четырьмя витками на медную. [c.72]

Жидкостные выпрямители. Эти выпрямители состоят из двух пластинок различных металлов, погруженных в раствор электролита. Выпрямляющее действие такого выпрямителя сводится к тому, что один из электродов (алюминиевый) способен пропускать ток только в одном направлении. Наиболее простой системой жидкостного выпрямителя является алюминиевый выпрямитель, в котором одним электродом является чистый алюминий, а вторым — чистое железо, электролитом служит раствор (ЫН4)гСОз. [c.159]