Особенности ручной дуговой сварки покрытыми электродами. Ручная дуговая сварка покрытыми электродами

Ручная дуговая сварка покрытым электродом

Под техникой ручной дуговой сварки будем понимать манипуляции со сварочным электродом, выбор параметров сварки, приспособлений, способы получения качественных швов.

Качество швов определяется не только техникой сварки, но и зависит от ряда факторов:

- состав и качество применяемых электродов;- состояние свариваемых поверхностей;- качество подготовки и сборки под сварку.

Наиболее распространенный способ – ручная дуговая сварка покрытыми электродами, так как позволяет варить в любых пространственных положениях и труднодоступных местах.

Недостатки: малая производительность, зависимость качества шва от практических навыков сварщика.

Сущность метода: к электроду и изделию подается постоянный или переменный сварочный ток, при этом появляется дуга, которая расплавляет металлический стержень, покрытие и основной металл.Расплавленный металл каплями переходит в сварочную ванну, в которой металл электрода перемешивается с основным, а шлак всплывает на поверхность.

Максимальная глубина, на которую расплавляется основной металл, является количественным показателем и зависит от скорости перемещения относительно изделия, при этом учитываются поперечные колебания относительно и конструктивные особенности разделки шва.

Доля участия основного металла в формировании металла шва – 15-40%.

Длина дуги – расстояние от активного пятна на электроде до активного пятна на поверхности сварочной ванны. Расплавляемое покрытие образует атмосферу, которая оттесняет воздух. В этой атмосфере присутствуют пары основного металла.

Образующаяся корка защищает сварной шов при остывании и участвует в металлургических процессах.

Качество шва определяется длиной электрода, наличием прерываний в процессе сварки. Электрод по мере плавления нагревается, и это все в комплексе влияет на параметры соединения.

Следует учитывать, что теплоотвод в держателе должен быть значителен, так как после сварки температура электрода достигает 500-600 C. Если в покрытии содержатся органические вещества, то температура огарка не превышает 250 C.

Процессы возбуждения, зажигания и поддержания дуги.

Сначала устанавливаются параметры дуги.При ручной дуговой сварке есть два способа зажечь дугу: вертикальным перемещением электрода с закорачиванием и чирканьем.Применение того или иного способа определяется навыками сварщика.

Длина дуги зависит от марки и диаметра электрода, пространственного положения и находится в пределах 0,5-1,1 диаметра электрода.

Изменение диаметра дуги может привести к интенсивному окислению, азотированию, увеличив потери на угар и разбрызгивание.

Во время ведения процесса сварщик перемещает электрод в нескольких направлениях:

- по оси шва;- поперёк шва для заполнения разделки.

Если заканчивается электрод, образуется кратер. Сварщик должен уметь заварить его и завершить процесс сварки.

При аттестации сварщика используется обязательное прерывание швов.

Положение электрода относительно поверхности изделия также оказывает влияние на форму и проплавление основного металла.

Различают:

1. Сварку углом назад .Улучшаются условия оттеснения дуги из жидкого металла и теплоотдачи от дуги к основному металлу, растет глубина его проплавления.2. Сварку углом вперед.3. Сварку на подъем.4. Сварку на спуск.

За счет этих приемов можно изменять теплоотдачу и регулировать глубину проплавления и ширину шва.

Расплавление электродного материала на единицу длины шва остается постоянным, но распределение этого объема на большую ширину будут влиять на величину усиления шва.

То есть, если правильно подобрать разделку кромок, то можно получить различную форму шва.

Сборка под сварку.

Заключается в выдерживании определенных зазоров в стыке. Для фиксации соединений применяются прихватки. Их длина оговаривается отдельно.

При выполнении основного шва все прихватки должны быть переплавлены.

Если нет зазора и это труба, то не будет проплавления.

По СНИПам точно регламентируется количество прихватов.

«Держать дугу» - сварить неповоротный стык.

Также по теме:

Свойства дуги. Свойства сварочной дуги.

ВАХ дуги. Вольт-амперная характеристика дуги.

svarder.ru

Ручная дуговая сварка покрытыми электродами MMA: технология

В наше время существует большое количество разнообразных способов соединения металла с помощью сварки. Было разработано множество методик, но одна из самых первых и простых по-прежнему является самой распространенной. Ручная дуговая сварка покрытыми электродами проводится при помощи сварочного трансформатора или инвертора. Существует масса моделей этой техники, а также марок покрытых электродов, которые могут быть задействованы в данном процессе. Каждая из них обладает своими особенностями, так как выпускаются под определенные марки металла.

Ручная дуговая сварка покрытыми электродами

Область применения

MMA сварка может использоваться практически в любой сфере. В основном ее применяют для соединения низкоуглеродистых сталей. Это чаще всего применяется в частной сфере, на мелких строительных работах, при ремонте различных деталей, а также на производстве. Существуют электроды, которые рассчитаны на применение в судостроительной области, металлургии, работе в химической промышленности и так далее. Для особенно ответственных мест ее стараются не использовать, так как она уступает многим другим разновидностям, таким как TIG сварка.

Преимущества

К основным преимуществам данной технологии можно отнести следующие факторы:

- Относительно низкая себестоимость получаемых швов;

- Не требуется длительный процесс настройки и подготовки сварочного оборудования и материалов;

- Здесь не возникает большой опасности взрыва, как при работе с газом;

- Сварка может проводиться как с тонкими, так и с толстыми деталями;

- Техника для проведения работ компактна и мобильна;

- Инверторы без проблем работают от обыкновенной бытовой розетки;

- Имеется широкий выбор сварочных трансформаторов и инверторов любой ценовой категории и различных параметров;

- Все материалы являются широкодоступными.

Недостатки

Но здесь имеется и ряд недостатков, среди которых следует отметить следующие:

- Покрытие электрода обеспечивает низкий уровень защиты, если сравнивать с другими технологиями, так что шов уступает по качеству им;

- Покрытие электрода может отсыреть, что приведет к попаданию внутрь ванны водорода;

- Скорость сварки является быстрой, так что неопытные сварщики могут допускать много ошибок по неосторожности;

- Цветные металлы, их сплавы, нержавейка и другие сорта, которые плохо свариваются, оказываются очень проблемными при обработке данным способом;

- Вероятность появления брака сильно зависит от внешних условий;

- Чтобы создать приемлемый уровень качества сварки нужно применять множество дополнительных материалов и видов обработки, таких как флюсы и прочее.

Режимы сварки

Для каждого конкретного случая соединения заготовок требуется подбирать свой режим. Здесь существует огромное количество факторов, которые влияют на параметры техники. Для многих случаев уже заранее подобраны параметры, которые основаны на опыте профессионалов. Но существуют и такие ситуации, когда режим нужно выставлять самостоятельно. На параметры режима оказывают влияние следующие факторы:

- Род используемого электричества;

- Полярность тока;

- Диаметр расходного материала;

- Скорость проведения сварочных работ;

- Сила напряжения;

- Сила тока;

- Пространственное положение шва.

Принцип работы

Принцип работы ручной дуговой сварки достаточно прост. Сварочный аппарат выполняет роль преобразователя электричества из сети под заданные параметры. Из него выходит два вывод – земля и держатель электрода. Каждый из них может быть как плюсом, так и минусом. Держатель проводит ток, который передается электрода, так что основной контакт образуется между ним и основным металлом.

После подачи питания электричество проходит через трансформатор и выводится на плюс и минус.

«Важно!

Сварщик создает электрическую дугу, не замыкая цепь полностью, иначе было бы короткое замыкание, а держа ее в постоянно размыкающемся состоянии, что обеспечивает появление электрической дуги.»

В этом месте температура горения достигает такого уровня, что расплавляет основной металл и электрод, из которого берется основной металл для шва.

Технология сварки

Технологи ручной дуговой сварки покрытыми электродами включает в себя не только выбор правильного режима, но и в правильном порядке действий. Сначала заполняется ванна с расплавленным металлом в достаточном объеме, чтобы можно было сформировать валик нужной формы. Шов может быть беспрерывным, если деталь обладает достаточной толщиной, чтобы противостоять деформации. В ином случае может быть коробление от высокой температуры. Чтобы его не былою нужно делать шов короткими участками.

Схема ручной дуговой сварки покрытыми электродами

Сварочные материалы

Здесь используется два основных вида сварочных материалов:

- Покрытые электроды, благодаря которым данная технология и получила свое название. В основном они разделяются по составу, так как он должен быть максимально похож на основной металл. Также есть различные типы покрытия, в зависимости от сферы применения данных материалов.

- Флюс, служащий для улучшений характеристик процесса сварки. Выделяют твердые и жидкие виды, причем некоторые из них могут содержать металлические частицы.

Техника безопасности

Во время работы нужно использовать средства индивидуальной защиты и рабочую огнеупорную одежду. Не допускается нахождение поблизости легко воспламеняемых предметов. Нужно следить за целостностью токоведущих частей и заземлением. Перед свариванием нужно очистить рабочее место от лишних предметов.

Заключение

Для ручной дуговой сварки использование покрытых электродов является наиболее распространенным вариантом. Электроды являются относительно недорогими и для простых процедур дают неплохую защиту от внешних факторов. Главное перед использованием их правильно просушить, а если потребуется, то и прокалить, чтобы не возникало проблем с применением.

svarkaipayka.ru

Ручная дуговая сварка покрытыми электродами: особенности и применение

Существует множество типов сварки, но среди них особняком стоит ручная дуговая сварка с помощью покрытых электродов. Ручная дуговая сварка покрытыми электродами — это один из самых популярных способов соединить металлические конструкции в условиях мелкого производства или домашней сварки. Электроды с покрытием заменяют флюс и газ, с их помощью можно сделать качественный и надежный шов, не применяя дорогостоящего оборудования и не имя навыков профессиональной сварки.

Современный рынок предлагает разные типы электродов с покрытием, и начинающему сварщику довольно сложно разобраться в таком разнообразии. Мы упростим вам задачу и кратко расскажем все, что нужно знать о покрытых электродах, научим пользоваться ими в домашних условиях и поведаем обо всех особенностях, которые стоит учесть.

Содержание статьи

Виды покрытия

Виды покрытия электродов:

- А — кислые электроды. Кислые электроды содержат в своем составе окись железа, марганец, кремний и титан. Состав может отличаться, в зависимости от производителя и назначения электрода. Обратите внимание, что электроды с кислым покрытием способствуют образованию горячих трещин, так что применять их нужно осторожно.

- Б — основное покрытие электродов. Электроды с основным покрытием (наравне с рутиловым) являются самыми востребованными на рынке. Такое покрытие состоит из фтористого кальция и карбонада кальция. Чтобы шов получился качественным и надежным, установите на сварочном аппарате постоянный ток и работайте в обратной полярности. Кстати, электроды с основным покрытием почти не способствуют образованию трещин, так что рекомендуем новичкам использовать такие стержни.

- Ц — электроды с целлюлозным покрытием. Как не трудно догадаться, основа таких стержней — это целлюлоза. Иногда используется мука или другие органические вещества. При плавлении покрытия образуется газовое облако, защищающее шов от образования шлака и улучшающее его механические свойства. Электроды с целлюлозным покрытием чаще всего используют для сварки тонких металлов.

- Р — электроды с рутиловым покрытием. Это самый популярный тип покрытия и самый универсальный. Основа стержня — рутил, а также различные органические вещества, гарантирующие отсутствие шлака. Можно варить и переменным, и постоянным током. При этом металл практически не разбрызгивается, дуга стабильна, легко зажигается. Швы получаются качественными даже у начинающих сварщиков.

- П — прочие.

Иногда встречаются смешанные покрытия, они обозначаются несколькими буквами. Например, рутилово-целлюлозное покрытие — РЦ, и так далее по аналогии.

Маркировка электродов

Марка электрода играет важную роль, от ее выбора во многом зависит качество работы. На картинке ниже вы можете видеть марки покрытых электродов, используемые при сварке углеродистых и низколегированных сталей.

Для сварки иных типов металлов существуют свои марки, но в целом можно выделить наиболее распространенные: АНО-1, ОЗС-6, МР-3, УОНИ 13/45. Они вполне универсальны и подойдут для сварки большинства металлов. Но несмотря на это рекомендуем все же ознакомиться с остальными марками, чтобы в дальнейшем опираться на свой опыт и знания.

Особенности сварки покрытыми электродами

Первое, что вам нужно сделать — правильно выбрать диаметр электрода (в соответствии с типом и толщиной металла), а также установить оптимальную силу тока на сварочном аппарате. Сделав это вы уже существенно упростите дальнейшую работу и результат будет заметно лучше. Ниже вы можете видеть таблицу с рекомендуемыми значениями для рутиловых электродов.

Затем нужно разжечь дугу. Существует два способа, на картинке справа они промаркированы как «А» и «Б».

Метод «А» самый популярный. Нужно электродом коснуться поверхности металла и затем поднять его на несколько сантиметров. Также можно заменить касание на легкое постукивание. Метод «Б» используется реже, но его тоже нужно уметь использовать. Нужно коснуться электродом сварочной зоны и отвести его в сторону, по аналогии с тем, как вы зажигаете спичку. Этот метод также называется «чирканьем». Также важно уметь определять правильный диаметр электрической дуги. Опытные мастера считают, что диаметр не должен превышать 0,7 – 1,0 от сечения металлического конца электрода. И мы согласны с этим. Конечно, допустимы небольшие отклонения, но все же рекомендуем придерживаться именно этого показателя. Это поспособствует образованию качественного прочного шва.

Метод «А» самый популярный. Нужно электродом коснуться поверхности металла и затем поднять его на несколько сантиметров. Также можно заменить касание на легкое постукивание. Метод «Б» используется реже, но его тоже нужно уметь использовать. Нужно коснуться электродом сварочной зоны и отвести его в сторону, по аналогии с тем, как вы зажигаете спичку. Этот метод также называется «чирканьем». Также важно уметь определять правильный диаметр электрической дуги. Опытные мастера считают, что диаметр не должен превышать 0,7 – 1,0 от сечения металлического конца электрода. И мы согласны с этим. Конечно, допустимы небольшие отклонения, но все же рекомендуем придерживаться именно этого показателя. Это поспособствует образованию качественного прочного шва.

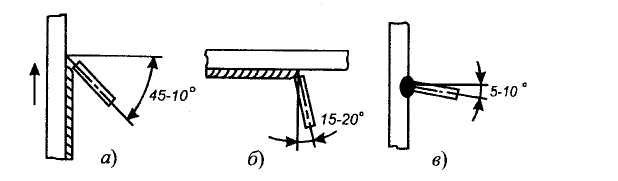

Обратите внимание на положение электрода. Оно напрямую зависит от того, в какой пространственной ориентации вы проводите сварку: горизонтальная, вертикальная, нижняя, потолочная, угловая и так далее. Если нужно сварить вертикальный шов, то электрод может располагаться параллельно свариваемой поверхности и перемещаться в любую сторону, на усмотрение сварщика. Если вы варите в нижнем положении, то электрод должен двигаться от себя. Допускается движение на себя, но только если другой вариант недоступен.

Полезный совет! Если вам предстоит сварка потолочного или вертикального шва на высоте, то уменьшите силу тока на вашем сварочном аппарате до минимального значения. Так вы сможете контролировать плавление электрода и сформируете шов раньше, чем расплавленный стержень начнет капать вниз.

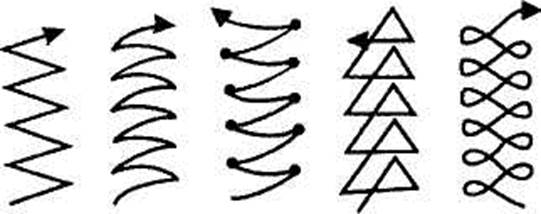

Также не забудьте о самих швах. В большинстве случаев их ширина должна быть сопоставима с диаметром электрода. Да, бывают специфичные работы, где шов очень широкий, но к ручной сварке это не относится. На рисунке ниже вы можете видеть наиболее распространенные траектории ведения шва. Они не единственно верные, но их будет достаточно для начинающего сварщика.

Еще швы могут быть однослойными и многослойными. Однослойные состоят, как не трудно догадаться, из одного слоя наплавленного металла, а многослойные — из нескольких. В многослойных соединениях есть так называемый нижний слой (или шов) и средний слой. От качества нижнего шва напрямую зависит долговечность сварного соединения. Даже если закрыть некачественный нижний шов более качественным средним, через время все равно появится коррозия и соединение начнет разрушаться.

Часто сварщики спорят о том, какой тип шва лучше. Конечно, однослойные швы делаются гораздо быстрее многослойных, но они не обладают должной эластичностью и долговечностью. Выбирайте тип шва исходя из поставленной задачи. Если вам нужно сварить стеллаж для гаража, то многослойные швы ни к чему.

Вместо заключения

Ручная дуговая сварка покрытыми электродами — это относительно недорогой и простой способ выполнить большинство сварочных работ в домашних условиях. Электроды с покрытием продаются в любом сварочном магазине и их ассортимент очень широк. Вы можете приобрести стержни исходя из своих задач и бюджета. Мы рекомендуем покупать комплектующие от проверенных производителей, не гнаться за самой низкой ценой и не покупать откровенно контрафактную продукцию.

Мы рассказали вам всю основную информацию об электродах с покрытием. Не поленитесь и изучите дополнительные материалы, например, сварочные нормативные документы. В них вы сможете узнать дополнительные особенности дуговой сварки с помощью покрытых электродов и правила сварки в целом. Делитесь этой статьей в социальных сетях и опишите свой опыт использовать покрытых стержней в комментариях. Желаем удачи!

[Всего голосов: 0 Средний: 0/5]svarkaed.ru

Ручная дуговая сварка покрытыми электродами

В настоящее время при изготовлении сварных конструкций широко применяется ручная дуговая сварка - сварка плавящимися штучными электродами, при которой подача электрода и перемещение дуги вдоль свариваемых кромок производятся вручную. Схема процесса показана на рис.2.7. Сварочная дуга 1 горит между металлическим стержнем электрода 2 и основным металлом 3. Под действием теплоты дуги металл электрода и основной металл плавятся, образуя металлическую сварочную ванну 4. Капли жидкого металла 5 с торца расплавляемого электродного стержня переносятся в ванну через дуговой промежуток. Вместе со стержнем плавится покрытие электрода 6, образуя газовую защиту 7 вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. По мере движения дуги металл сварочной ванны затвердевает, и образуется сварной шов 8. Жидкий шлак по мере остывания образует на поверхности шва твердую шлаковую корку 9, которая удаляется после остывания шва. Для обеспечения заданного состава и свойств металла шва сварку выполняют покрытыми электродами, к которым предъявляют специальные требования.

Стальную сварочную проволоку, предназначенную для всех видов сварки плавлением и изготовления электродов, выпускают диаметром от 0,3 до 12мм. Покрытие электрода - смесь веществ, обеспечивающая ионизацию дугового промежутка, защиту от вредного воздействия воздуха и металлургическую обработку сварочной ванны. В покрытие входят следующие компоненты: ионизирующие (стабилизирующие процесс горения дуги), газообразующие, шлакообразующие, легирующие, раскислители, связующие и формовочные добавки.

Для повышения производительности процесса сварки в состав покрытия добавляют железный порошок - до 60% массы покрытия.

Условное обозначение электродов для ручной дуговой сварки состоит из обозначения марки электрода, его типа, диаметра стержня и типа покрытия. Например, условное обозначение электрода для сварки конструкционных сталей

Э46А-УОНИ 13/45-3.0-УД2

Е432(5)-Б10

В соответствии с ГОСТ 9467-75 это обозначение расшифровывается: Э46А - тип электрода; УОНИ-13/45 - марка электрода; 3,0 - диаметр стержня, мм; У - электроды для сварки углеродистых и низколегированных конструкционных сталей; Д2 -толщина покрытия электрода; Е435(5) - характеристики наплавленного данным электродом металла; 43 - временное сопротивление разрыву, не менее 430 МПа; 2 - относительное удлинение, не менее 22%; 5 - ударная вязкость, не менее 0,34 МДж/м2 при температуре 233 К; Б - основное покрытие; 1 - электрод может быть использован для сварки в любых пространственных положениях; 0 - электрод предназначен для сварки на постоянном токе обратной полярности.

Под режимом сварки понимается совокупность ряда факторов (параметров) сварочного процесса, обеспечивающих устойчивое горение дуги и получение сварных швов заданных размеров, формы и качества. При ручной дуговой сварке покрытыми электродами к ним относят: диаметр электрода (dэ), силу сварочного тока (Iсв), напряжение дуги (Uд), род и полярность сварочного тока, скорость сварки (υсв), положение шва в пространстве, необходимость подогрева и последующей термообработки сварного узла.

Дуга может возбуждаться двумя приемами: касанием впритык и отводом перпендикулярно вверх электрода от поверхности изделия или "чирканием" электродом, как спичкой. Второй способ удобнее, но неприемлем в узких и неудобных местах.

В процессе сварки необходимо поддерживать определенную длину дуги, которая зависит от марки и диаметра электрода. Ориентировочно нормальная длина дуги должна быть в пределах lд=(0,5-1,1)dэ, где lд- длина дуги, мм; dэ - диаметр электрода, мм. Длина дуги оказывает существенное влияние на качество сварного шва и его геометрическую форму. Длинная дуга способствует более интенсивному окислению и азотированию расплавленного металла, увеличивает разбрызгивание, приводит к пористости металла шва.

Похожие статьи:

poznayka.org

РУЧНАЯ ДУГОВАЯ СВАРКА МЕТАЛЛИЧЕСКИМИ ЭЛЕКТРОДАМИ С ПОКРЫТИЕМ

Под техникой сварки обычно понимают приемы манипулирования электродом, выбор режимов сварки, приспособлений и способы их применения для получения качественного шва и т.п. Качество швов зависит не только от техники сварки, но и от других факторов, таких как состав и качество применяемых сварочных материалов, состояние свариваемой поверхности, качество подготовки и сборки кромок под сварку и т.д.

Дуговая сварка металлическими электродами с покрытием в настоящее время остается одним из распространенных методов, используемых при изготовлении сварных конструкций. Это объясняется простотой и мобильностью применяемого оборудования, возможностью выполнения сварки в различных пространственных положениях и в местах, труднодоступных для механизированных способов сварки.

Существенный недостаток ручной дуговой сварки металлическим электродом - малая производительность процесса и зависимость качества сварного шва от практических навыков сварщика. В первые годы применения дуговой сварки использовались металлические электроды с тонким ионизирующим покрытием, повышающим стабильность дуги. Однако свойства металла шва при этом были низкими. Поэтому в настоящее время подобные электроды для сварки не применяют.

Сущность способа. К электроду и свариваемому изделию для образования и поддержания сварочной дуги от источников сварочного тока подводится постоянный или переменный сварочный ток (рис. 3.12). Дуга расплавляет металлический стержень электрода, его покрытие и основной металл. Расплавляющийся металлический стержень электрода в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну. В сварочной ванне электродный металл смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность.

Глубина, на которую расплавляется основной металл, называется глубиной проплавления. Она зависит от режима сварки (силы сварочного тока и диаметра электрода), пространственного положения сварки, скорости перемещения дуги по поверхности изделия (торцу электрода и дуге сообщают поступательное движение вдоль направления сварки и поперечные колебания), от конструкции сварного соединения, формы и размеров разделки свариваемых кромок и т.п. Размеры сварочной ванны зависят от режима сварки и обычно находятся в пределах: глубина до 7 мм, ширина 8 ... 15 мм, длина 10 ... 30 мм. Доля участия основного металла в формировании металла шва (см. гл. 2) обычно составляет 15 ... 35 %.

Расстояние от активного пятна на расплавленной поверхности электрода до другого активного пятна дуги на поверхности сварочной ванны называется длиной дуги. Расплавляющееся покрытие электрода образует вокруг дуги и над поверхностью сварочной ванны газовую атмосферу, которая, оттесняя воздух из зоны сварки, препятствует взаимодействиям его с расплавленным металлом. В газовой атмосфере присутствуют также пары основного и электродного металлов и легирующих элементов. Шлак, покрывая капли электродного металла и поверхность расплавленного металла сварочной ванны, способствует предохранению их от контакта с воздухом и участвует в металлургических взаимодействиях с расплавленным металлом.

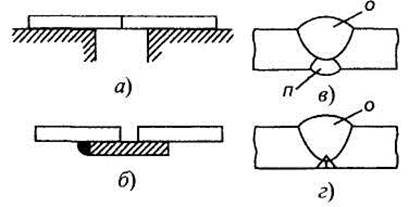

Рис. 3.12. Ручная дуговая сварка металлическим электродом с покрытием:

1 - металлический стержень; 2 – покрытие электрода; 3 - газовая атмосфера дуги; 4 - сварочная ванна; 5 - затвердевший шлак; 6 - закристаллизовавшийся металл шва; 7 - основной металл; 8 - капли расплавленного электродного металла; 9 - глубина проплавления

Кристаллизация металла сварочной ванны по мере удаления дуги приводит к образованию шва, соединяющего свариваемые детали. При случайных обрывах дуги или при смене электродов кристаллизация металла сварочной ванны приводит к образованию сварочного кратера (углублению в шве, по форме напоминающему наружную поверхность сварочной ванны). Затвердевающий шлак образует на поверхности шва шлаковую корку.

Ввиду того, что от токоподвода в электрододержателе сварочный ток протекает по металлическому стержню электрода, стержень разогревается. Этот разогрев тем больше, чем дольше протекание по стержню сварочного тока и чем больше величина последнего. Перед началом сварки металлический стержень имеет температуру окружающего воздуха, а к концу расплавления электрода температура повышается до 500 ... 600°С (при содержании в покрытии органических веществ - не выше 250°С). Это приводит к тому, что скорость расплавления электрода (количество расплавленного электродного металла) в начале и конце различна. Изменяется и глубина проплавления основного металла ввиду изменения условий теплопередачи от дуги к основному металлу через прослойку жидкого металла в сварочной ванне. В результате изменяется соотношение долей электродного и основного металлов, участвующих в образовании металла шва, а значит, и состав и свойства металла шва, выполненного одним электродом. Это - один из недостатков ручной дуговой сварки покрытыми электродами.

Зажигать дугу можно двумя способами. При одном способе электрод приближают вертикально к поверхности изделия до касания металла и быстро отводят вверх на необходимую длину дуги. При другом - электродом вскользь "чиркают" по поверхности металла. Применение того или иного способа зажигания дуги зависит от условий сварки и от навыка сварщика.

Длина дуги зависит от марки и диаметра электрода, пространственного положения сварки, разделки свариваемых кромок и т.п. Нормальная длина дуги считается в пределах Lд = (0,5 ... 1,1)dэл (dэл - диаметр электрода). Увеличение длины дуги снижает качество наплавленного металла шва ввиду его интенсивного окисления и азотирования, увеличивает потери металла на угар и разбрызгивание, уменьшает глубину проплавления основного металла. Также ухудшается внешний вид шва.

Во время ведения процесса сварщик обычно перемещает электрод не менее чем в двух направлениях. Во-первых, он подает электрод вдоль его оси в дугу, поддерживая необходимую в зависимости от скорости плавления электрода длину дуги. Во-вторых, перемещает электрод в направлении наплавки или сварки для образования шва. В этом случае образуется узкий валик, ширина которого при наплавке равна примерно (0,8 ... 1,5) dэл и зависит от силы сварочного тока и скорости перемещения дуги по поверхности изделия. Узкие валики обычно накладывают при проваре корня шва, сварке тонких листов и тому подобных случаях.

При правильно выбранном диаметре электрода и силе сварочного тока скорость перемещения дуги имеет большое значение для качества шва. При повышенной скорости дуга расплавляет основной металл на малую глубину и возможно образование непроваров. При малой скорости вследствие чрезмерно большого ввода теплоты дуги в основной металл часто образуется прожог, и расплавленный металл вытекает из сварочной ванны. В некоторых случаях, например при сварке на спуск, образование под дугой жидкой прослойки из расплавленного электродного металла повышенной толщины, наоборот, может привести к образованию непроваров.

Иногда сварщику приходится перемещать электрод поперек шва, регулируя тем самым распределение теплоты дуги поперек шва для получения требуемых глубины проплавления основного металла и ширины шва. Глубина проплавления основного металла и формирование шва главным образом зависят от вида поперечных колебаний электрода, которые обычно совершают с постоянными частотой и амплитудой относительно оси шва (рис. 3.13).

При сварке с поперечными колебаниями получают уширенный валик, ширина которого обычно составляет (2 ... 4) dэл, а форма проплавления зависит от траектории поперечных колебаний конца электрода, т.е. от условий ввода теплоты дуги в основной металл.

Рис. 3.13. Траектории выполнения сварки

По окончании сварки - обрыве дуги следует правильно заварить кратер. Кратер является зоной с наибольшим количеством вредных примесей ввиду повышенной скорости кристаллизации металла, поэтому в нем наиболее вероятно образование трещин. По окончании сварки не следует обрывать дугу, резко отводя электрод от изделия. Необходимо прекратить все перемещения электрода и медленно удлинять дугу до обрыва; расплавляющийся при этом электродный металл заполнит кратер. При сварке низкоуглеродистой стали кратер иногда выводят в сторону от шва - на основной металл. При случайных обрывах дуги или при смене электродов дугу возбуждают на еще не расплавленном основном металле перед кратером и затем проплавляют металл в кратере.

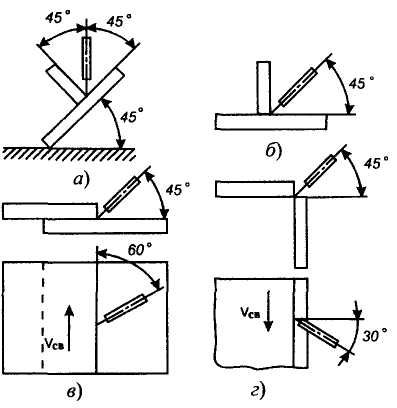

Положение электрода относительно поверхности изделия и пространственное положение сварки оказывают большое влияние на форму шва и проплавление основного металла (рис. 3.14). При сварке углом назад улучшаются условия оттеснения из-под дуги жидкого металла, толщина прослойки которого уменьшается. При этом улучшаются условия теплопередачи от дуги к основному металлу и растет глубина его проплавления. То же наблюдается при сварке шва на подъем на наклонной или вертикальной плоскости. При сварке углом вперед или на спуск расплавленный металл сварочной ванны, подтекая под дугу, ухудшает теплопередачу от нее к основному металлу - глубина проплавления уменьшается, а ширина шва возрастает (сечения швов на рис. 3.14).

Рис. 3.14. Способы выполнения сварки:

а - углом назад; б - углом вперед; в - на подъем; г-на спуск

При прочих равных условиях количество расплавляемого электродного металла, приходящегося на единицу длины шва, остается постоянным, но распределяется на большую ширину шва и поэтому высота его выпуклости уменьшается. При наплавке или сварке тонколистового металла (толщина до 3 мм) для уменьшения глубины провара и предупреждения прожогов рекомендуется сварку выполнять на спуск (наклон до 15°) или углом вперед без поперечных колебаний электрода.

Для сборки изделия под сварку (обеспечения заданного зазора в стыке, положения изделий и др.) можно применять специальные приспособления или короткие швы - прихватки. Длина прихваток обычно составляет 20 ... 120 мм (больше при более толстом металле) и расстояние между ними 200 ... 1200 мм (меньше при большей толщине металла для увеличения жесткости). Сечение прихваток не должно превышать 1/3 сечения швов. При сварке прихватки необходимо полностью переплавлять.

Техника сварки в нижнем положении. Это пространственное положение позволяет получать сварные швы наиболее высокого качества, так как облегчает условия выделения неметаллических включений, газов из расплавленного металла сварочной ванны. При этом также наиболее благоприятны условия формирования металла шва, так как расплавленный металл сварочной ванны от вытекания удерживается не расплавившейся частью кромок.

Стыковые швы сваривают без скоса кромок или с V-, Х- и U-образным скосом. Положение электрода относительно поверхности изделия и готового шва показано на рис. 3.15. Стыковые швы без скоса кромок в зависимости от толщины сваривают с одной или двух сторон. При этом концом электрода совершают поперечные колебания с амплитудой, определяемой требуемой шириной шва. Следует тщательно следить за равномерным расплавлением обеих свариваемых кромок по всей их толщине и особенно стыка между ними в нижней части (корня шва).

Рис. 3.15. Положение электрода при сварке в нижнем положении:

а - поперек оси шва; б — сбоку

Однопроходную сварку с V-образным скосом кромок обычно выполняют с поперечными колебаниями электрода на всю ширину разделки для ее заполнения так, чтобы дуга выходила со скоса кромок на необработанную поверхность металла. Однако в этом случае очень трудно обеспечить равномерный провар корня шва по всей его длине, особенно при изменении величины притупления кромок и зазора между ними.

При сварке шва с V-образным скосом кромок за несколько проходов обеспечить хороший провар первого слоя в корне разделки гораздо легче. Для этого обычно применяют электроды диаметром 3 ... 4 мм и сварку ведут без поперечных колебаний. Последующие слои выполняют в зависимости от толщины металла электродом большего диаметра с поперечными колебаниями. Для обеспечения хорошего провара между слоями предыдущие швы и кромки следует тщательно очищать от шлака и брызг металла.

Заполнять разделку кромок можно швами с шириной на всю разделку или отдельными валиками (рис. 3.16). В многопроходных швах последний валик (11 на рис. 3.16, в) для улучшения внешнего вида иногда можно выполнять на всю ширину разделки (декоративный слой).

Сварку швов с Х- или U-образным скосом кромок выполняют в общем так же, как и с V-образным скосом. Однако для уменьшения остаточных деформаций и напряжений, если это возможно, сварку ведут, накладывая каждый валик или слой попеременно с каждой стороны. Швы с Х- или U-образным скосом кромок по сравнению с V-образным имеют преимущества, так как в первом случае в 1,6 ... 1,7 раза уменьшается объем наплавленного металла (повышается производительность сварки). Кроме того, уменьшаются угловые деформации, а возможный непровар корня шва образуется в нейтральном по отношению к изгибающему моменту сечении. Недостаток U-образного скоса кромок - повышенная трудоемкость его получения.

Рис. 3.16. Поперечные сечения стыковых швов:

а - однопроходных; б - многослойных; в - многопроходных;

I-VI-слои; 1-11 - проходы

Рис. 3.17. Схемы сварки:

а - на весу; б - на остающейся стальной подкладке; в - с предварительным подварочным швом; г - удаление непровара в корне шва для последующей подварки; О- основной шов; П- подваренный шов.

Сварку стыковых швов можно выполнять различными способами (рис. 3.17). При сварке на весу наиболее трудно обеспечить провар корня шва и формирование хорошего обратного валика по всей длине стыка. Требуется большой опыт сварщика для обеспечения провара корня шва и предупреждения прожогов. Для этого применяют электроды малого диаметра, что снижает производительность сварки. В тех случаях, когда имеется доступ к стыку с обеих сторон, возможно применение подкладок: остающейся стальной и съемных медной, керамической, стекловолоконной. Для предупреждения вытекания расплавленного металла из сварочной ванны необходимо плотное поджатие их к свариваемым кромкам. Крепление съемных подкладок под стыком осуществляется различными способами: с помощью магнитов, клиньев, самоклеящейся алюминиевой ленты и др.

Применение подкладок позволяет использовать для сварки корневого шва электроды повышенного диаметра и, значит, увеличенного сварочного тока. Однако остающиеся подкладки увеличивают расход металла и не всегда технологичны. При использовании медных подкладок возникают трудности точной установки кромок вдоль формирующей канавки.

Если с обратной стороны возможен подход к корню шва и допустима выпуклость обратной стороны шва, целесообразна подварка корня швом небольшого сечения с последующей укладкой основного шва (рис. 3.17, в). В некоторых случаях при образовании непроваров в корне шва после сварки основного шва дефект в корне разделывают газовой, воздушно-дуговой строжкой или механическими методами (рис. 3.17, г) с последующим выполнением подварочного шва.

Сварку угловых швов в нижнем положении можно выполнять двумя приемами. Сварка вертикальным электродом в лодочку (рис. 3.18, а) обеспечивает наиболее благоприятные условия для провара корня шва и формирования его выпуклости. По существу, этот прием напоминает сварку стыковых швов с V-образным скосом кромок, так как шов формируется между свариваемыми поверхностями.

Рис. 3.18. Положение электрода и изделия при сварке:

а — в лодочку; б — наклонным электродом; в - внахлестку; г - углового соединения

Однако при этом способе требуется тщательная сборка соединения под сварку с минимальным зазором в стыке для предупреждения вытекания из него расплавленного металла.

При сварке наклонным электродом (рис. 3.18, 6 - г) трудно обеспечить провар шва по нижней плоскости (ввиду натекания на нее расплавленного металла) и предупредить подрез на вертикальной плоскости (ввиду отекания расплавленного металла). Поэтому таким способом обычно сваривают швы с катетом 6 ... 8 мм. При сварке угловых швов наклонным электродом трудно также обеспечить глубокий провар в корне шва, поэтому в односторонних или двусторонних швах без скоса кромок может образоваться непровар (рис. 3.19, а), который при нагружении шва послужит началом развития трещин. Для предупреждения этого в ответственных соединениях при толщине металла 4 мм и более необходим односторонний скос, а при толщине 12 мм и более -двусторонний скос кромок.

При сварке наклонным электродом многопроходных швов первым выполняют шов на горизонтальной плоскости (рис. 3.19, б). Формирование последующего валика происходит с частичным удержанием расплавленного металла сварочной ванны нижележащим валиком. При сварке угловых швов применяют поперечные колебания электрода. Особенно важен правильный выбор их траектории при сварке наклонным электродом с целью предупреждения возникновения указанных выше дефектов.

Рис. 3.19. Сварка угловых швов:

1-6 - последовательность наложения швов

Сварка швов в положениях, отличающихся от нижнего, требует повышенной квалификации сварщика в связи с возможным под действием сил тяжести вытеканием расплавленного металла из сварочной ванны или падением капель электродного металла мимо сварочной ванны. Для предотвращения этого сварку следует вести по возможности наиболее короткой дугой, в большинстве случаев с поперечными колебаниями.

Расплавленный металл в сварочной ванне от вытекания удерживается в основном силой поверхностного натяжения. Поэтому необходимо уменьшать размер сварочной ванны, для чего конец электрода периодически отводят в сторону от ванны, давая возможность ей частично закристаллизоваться. Ширину валиков также уменьшают до двух-трех диаметров электродов. Применяют пониженную на 10 ... 20 % силу тока и электроды уменьшенного диаметра (для вертикальных и горизонтальных швов не более 5 мм, для потолочных не более 4 мм).

Сварку вертикальных швов можно выполнять на подъем (снизу вверх, рис. 3.20, а) или на спуск. При сварке на подъем нижележащий закристаллизовавшийся металл шва помогает удержать расплавленный металл сварочной ванны. При этом способе облегчается возможность провара корня шва и кромок, так как расплавленный металл стекает с них в сварочную ванну, улучшая условия теплопередачи от дуги к основному металлу. Однако внешний вид шва - грубочешуйчатый. При сварке на спуск получить качественный провар трудно: шлак и расплавленный металл подтекают под дугу и от дальнейшего стекания удерживаются только силами давления дуги и поверхностного натяжения. В некоторых случаях их оказывается недостаточно, и расплавленный металл вытекает из сварочной ванны.

Рис. 3.20. Положение электрода при сварке швов:

а - вертикальных; б - потолочных; в - горизонтальных

Сварка горизонтальных стыковых швов (рис. 3.20, в) более затруднена, чем вертикальных, из-за стекания расплавленного металла из сварочной ванны на нижнюю кромку. В результате возможно образование подреза по верхней кромке. При сварке металла повышенной толщины обычно делают скос только одной верхней кромки, нижняя помогает удерживать расплавленный металл в сварочной ванне. Сварка горизонтальных угловых швов в нахлесточных соединениях не вызывает трудностей и по технике не отличается от сварки в нижнем положении.

Сварка швов в потолочном положении (рис. 3.20, б) наиболее сложна и ее по возможности следует избегать. Сварку выполняют периодическими короткими замыканиями конца электрода на сварочную ванну, во время которых металл сварочной ванны частично кристаллизуется, что уменьшает объем сварочной ванны. В то же время расплавленный электродный металл вносится в сварочную ванну. При удлинении дуги образуются подрезы. При сварке этих швов ухудшены условия выделения из расплавленного металла сварочной ванны шлаков и газов. Поэтому свойств металла шва несколько ниже, чем при сварке в других пространственных положениях.

Техника сварки прорезных соединений практически не отличается от рассмотренной выше техники сварки стыковых или угловых швов.

В зависимости от протяженности шва, толщины и марки металла, жесткости конструкции и т.д. применяют различные приемы последовательности сварки швов и заполнения разделки (рис. 3.21). Они позволяют уменьшить деформации и остаточные сварочные напряжения. Сварку напроход обычно применяют при сварке коротких швов (до 500 мм).

Швы длиной до 1000 мм лучше сваривать от середины к концам или об-ратноступенчатым методом. При последнем способе весь шов разбивают на участки по 150 ... 200 мм, которые должны быть кратны длине участка, наплавляемого одним электродом. Сварку швов в ответственных конструкциях большой толщины выполняют блоками, каскадом или горкой, что позволяет влиять на структуру металла шва и сварного соединения и его механические свойства.

-

Рис. 3.21. Сварка швов:

а - напроход; б - от середины к концам; в - обратноступенчато; г - блоками; д - каскадом; е - горкой. Стрелками указаны последовательность и направление сварки в каждом слое (1-5)

Похожие статьи:

poznayka.org

Ручная дуговая сварка покрытыми электродами

В зависимости от степени раскисленности стали, содержания углерода, а также условий сварки и требований, предъявляемых к металлу шва, для сварки углеродистых сталей применяют электроды с руднокислым, фтористокальциевым, рутиловым и органическим покрытиями.

В зависимости от назначения конструкции и типа стали электроды можно выбирать согласно табл. 1. Режим сварки выбирают в зависимости от толщины, типа сварного соединения в пространственного положении сварки.

При сварке корневых швов в разделке на металле толщиной 10 мм и более используют электроды диаметром 3—4 мм. Рекомендуемые для данной марки электрода значения сварочного тока, его род и полярность выбирают согласно паспорту электрода, в котором обычно приведены и его сварочно-технологические свойства, типичный химический состав шва и механические свойства. Рядовые и ответственные конструкции из низкоуглеродистых сталей сваривают электродами типа Э42 и Э46 (табл. 1 и 2).

Таблица 1 –Марки электродов, применяемых при сварке низкоуглеродистых

сталей

| Назначение электродов | Марки электродов | Примечание |

| Сварка низкоуглеродистых сталей Сварка ответственных конструкций из низкоуглеродистых сталей | ОММ-5, АНО-3, АНО-4. АНО-5, АНО-6, ЦМ-7, ОЗС-3, ОЗС-4, ОЗС-6, СМ-5, МР-1, РБУ-5, ЭРС-2, КПЗ-32Р АНО-1, ДСК-50, ВСП-1, ВСЦ-2, К-5А, УОНИ-13/45, УП-2/45, СМ-11, ОЗС-2, ОМА-2 МР-3, ЭРС-1,ОМА-2, УОНИ-13/55, УП-1/45, УП-1/55, УП-2/55, АН-7, Э-138/45Н, Э-138/50Н, К-5А, ДСК-50 | Электроды: а) ДСК-50 для сталей низкоуглеродистых и 14ХГС, 15ХСНД; б) АНО-1 для низкоуглеродистых и 09Г2 Электроды: а)УОНИ-13/65 для сталей низкоуглеродистых и 14ХГС; б) Э-138/45Н, Э-138/50Н для низко-углеродистых и низколегированных в судостроении; в) ВСН-3 для трубопроводов из стали 10Г2 |

Таблица 2- Соответствие марок электродов типу электродов

| Тип .электрода ГОСТ 9467-75 | Марки электродов |

| Э42 | ОММ-5, СМ-5, ЦМ-7, КПЗ-32Р, АНО-1, АНО-5. АНО-6, ОМА-2, ВСП-1, ВСЦ-2 |

| Э42А | УОНИ-13/45, СМ-11, УП-1/45, УП-2/45, ОЗС-2 |

| Э46 | АНО-3, АНО-4, МР-1, МР-3, ОЗС-3, ОЗС-4, ОЗС-6, ЭРС-1; ЭРС-2, РВУ-4, РБУ-5 |

| Э46А | Э-138/45Н |

| Э50 | ВСН-3 |

| Э50А | УОНИ-13/55, УП-1/55, УП-2/55, ДСК-50, К-5А, Э-138/50Н |

В настоящее время электроды с руднокислым покрытием (ОММ-5, СМ-5, ЦМ-7) применяются редко.

Электроды с фтористокальциевым покрытием (типа Э42А- марок УОНИ-13/45, СМ-11, УП-1/45, ЦУ-1; типа Э50- марок УОНИ-13/55 и др.) применяют при сварке низкоуглеродистых и среднеуглеродистых сталей. Возможно использование их и при сварке высокоуглеродистых сталей. При этом для понижения склонности к образованию кристаллизационных трещин содержание углерода в металле шва при сварке среднеуглеродистых и высокоуглеродистых сталей ограничивают, используя электроды, обеспечивающие необходимые свойства путем легирования наплавленного металла (главным образом кремнием и марганцем) при низком содержании углерода (обычно до 0,13—0,14%), а также путем уменьшения доли участия основного металла.

Электроды с фтористокальциевым покрытием чувствительны к образованию пор при наличии на свариваемых кромках ржавчины, окалины или масла, при увлажнении покрытия и при случайном удлинении дуги. Подобные свойства электродов обусловлены особенностями шлаков, формирующихся на основе карбонатов и плавикового шпата, и высокой раскисленностью металла шва, что достигается за счет введения в состав покрытия ферромарганца, ферросилиция, а в некоторых случаях ферротитана и ферроалюминия. Металл шва, выполненного электродами с фтористокальциевым покрытием, — глубоко успокоенная сталь с содержанием 0,3—0,6% Si.

Электроды с рутиловым покрытием (типа Э42- марок АНО-1 АНО-5, АНО-6; типа Э46- марок МР-3, ОЗС-4, ЦМ-9, АНО-3) используют в основном для сварки низкоуглеродистых сталей. Металл шва, полученный данными электродами, по своему качеству занимает промежуточное положение между металлами швов полученных электродами в рудиокислым и фтористокальциевым покрытиями.

Электроды с покрытием рутилового типа мало склонны к образованию пор при сварке по загрязненной и окисленной поверхности, при колебаниях длины дуги. Пористость в металле шва обнаруживается при сварке сталей с повышенным содержанием кремния, при сварке на повышенной силе тока и сварке электродами, прокаленными при относительно высокой температуре. Сохранение определенной гарантированной влажности электродного покрытия позволяет обеспечить наименьшую предрасположенность металла шва к пористости. С этой целью рекомендуют отсыревшие электроды с рутиловым покрытием прокаливать при температуре 180—200° С в течение 1 ч и использовать электроды для сварки через сутки после прокалки.

Шлаковую основу покрытия рутилового типа составляют рутил, алюмосиликаты, карбонаты. Газовая защита создается за счет разложения карбонатов и органических составляющих покрытия.

Металл швов, выполненных электродами с рутиловым покрытием в зависимости от состава покрытия представляет собой полуспокойную или спокойную сталь. Раскисление металла шва осуществляется марганцем и кремнием. Источником марганца служит ферромарганец покрытия, кремний переходит в шов за счет развития кремниевосстановительного процесса. Содержание кислорода в металле шва обычно не превышает 0,04—0,08%.

Электроды с органическим покрытием (типа Э42- марок ОМА-2, ВСП-1, ВСЦ-2) применяют относительно редко; их используют при сварке металла малых толщин, при сварке трубопроводов.

При сварке электродами с покрытием органического типа защита расплавленного металла в основном обеспечивается газами, образующимися в результате разложения органических составляющих покрытия.

При сварке низкоуглеродистых сталей обычно обеспечиваются достаточно высокие механические свойства сварного соединения и поэтому в большинстве случаев не требуются специальные меры, направленные на предотвращение образования в нем закалочных структур. Однако при сварке угловых швов на толстом металле и первого слоя многослойного шва для повышения стойкости металла против кристаллизационных трещин может потребоваться предварительный подогрев до температуры 120—150° С.

Для сварки рядовых конструкций из низкоуглеродистых сталей применяют электроды типа Э42А, а ответственных — типа Э46. Это обеспечивает получение металла швов с достаточной стойкостью против кристаллизационных трещин и требуемыми прочностными и пластическими свойствами.

Техника заполнения швов и определяемый ею термический цикл сварки зависят от предварительной термообработки стали. Сварка толстого металла каскадом и горкой, замедляя скорость охлаждения металла шва и околошовной зоны, предупреждает образование в них закалочных структур. Это же достигается при предварительном подогреве до температуры 150—200 °С. Поэтому эти способы дают благоприятные результаты на нетермоупрочненных сталях. При сварке термоупрочненных сталей для уменьшения разупрочнения стали в околошовной зоне рекомендуется сварка длинными швами по охлажденным предыдущим швам.

Следует выбирать режимы сварки с малой погонной энергией. При этом достигается и уменьшение протяженности зоны разупрочненного металла в околошовной зоне. При исправлении дефектов в сварных швах низкоуглеродистых сталей повышенной толщины швами малого сечения вследствие значительной скорости охлаждения металл подварочного шва и его околошовной зоны обладает пониженными пластическими свойствами. Поэтому дефектные участки следует подваривать швами нормального сечения длиной не менее 100 мм или предварительно подогревать до температуры 150—200 °С.

Сварка под флюсом

Автоматическую сварку обычно выполняют электродной паволокой диаметром 3—5 мм, полуавтоматическую проволокой диаметром 1,2—2 мм. Равнопрочность соединения достигается за счет подбора соответствующих составов флюсов и электродных прополок и выбора режимов и техники сварки. При сварке низкоуглеродистых сталей в большинстве случаев применяют флюсы марок АН-348-А и ОСЦ-45, АН-60 и др. и низкоуглеродистые электродные проволоки марок Св-08 и Св-08А. При сварке ответственных конструкций, а также ржавого металла рекомендуется использовать электродную проволоку марки Св-08ГА.

Использование указанных материалов позволяет получить металл шва с механическими свойствами, равными или превышающими свойства основного металла. Металл шва обладает малой склонностью к образованию пор и кристаллизационных трещин.

Основу шлаковой системы флюсов АН-348-А и ОСЦ-45 составляют окислы марганца и кремния. Подобная композиция шлака обеспечивает переход элементов раскислителей кремния и марганца в сварочную ванну в результате развития на границе раздела шлак—металл кремне- и марганцевосстановительных процессов. Основной недостаток подобного способа введения элементов раскислителей в сварочную ванну заключается в загрязнении металла шва микроскопическими шлаковыми включениями (суммарное содержание кислорода в металле шва достигает 0,05%). Это вызывает некоторое снижение пластических свойств металла шва и его ударной вязкости. Однако, несмотря на некоторое загрязнение металла шва шлаковыми включениями, применительно к низкоуглеродистым сталям пластические свойства металла шва характеризуются достаточно высоким уровнем (ан = 10-14 кгс-м/см ).

Для придания определенных физико-технологических свойств (вязкости, температуры плавления, чувствительности к влаге и др.) в состав флюса вводят фтористый кальций.

Малая склонность металла шва к образованию кристаллизационных трещин при сварке под высокомарганцовистыми флюсами обусловлена тем, что значительная часть серы при наличии в шлаке больших количеств МпО находится в виде соединения MnS.

При сварке под высокомарганцовистыми флюсами-силикатами возможен переход фосфора из шлака в сварочную ванну. Во флюс фосфор попадает как примесь с марганцевой рудой. Поскольку фосфор понижает ударную вязкость металла шва, то при использовании высокомарганцовистых флюсов особенно необходимо следить за чистотой флюса по фосфору.

Малая склонность к образованию пор в металле шва при наличии окалины или ржавчины на свариваемых кромках обусловлена наличием в шлаке (Si02) и (CaF2). Окись кремния понижает концентрацию свободной закиси железа в шлаке, благодаря чему уменьшается переход кислорода в сварочную ванну. Развитие кремневосстановительного процесса до известных пределов (по содержанию окалины или ржавчины) обеспечивает достаточный переход кремния в сварочную ванну. Тем самым предотвращается образование пор, вызванных выделением СО.

Малая чувствительность к влаге, входящей в состав ржавчины, или адсорбированной, обусловлена наличием во флюсе фтористого кальция. Фтористый кальций понижает стабильность горения дуги и служит источником образования вредных фтористых газов. Для повышения стабильности горения дуги при питании ее переменным током необходимы источники с повышенным напряжением холостого хода (не ниже 65—70 В).

Необходимой защиты зоны сварки от атмосферы воздуха и устойчивого протекания процесса достигают при определенной толщине слоя флюса, которую назначают в зависимости от мощности дуги (толщина слоя флюса составляет 25—35 мм при силе сварочного тока Iсв = 200-400 А и 45—60 мм при Iсв = 800-1200А).

Формирование металла шва зависит от физического состояния флюса, пемзовидного или стекловидного. Пемзовидные флюсы (например, АН-60) обладают меньшей объемной массой, чем стекловидные (например, АН-348А), и поэтому плавятся легче. Это обеспечивает большую подвижность дуги и способствует формированию широких швов с малым усилением. Пемзовидные флюсы используют при сварке на большой скорости. Однако защитные свойства пемзовидного флюса ниже. Так, например, при сварке под стекловидным флюсом содержание азота в металле шва составляет 0,0025%, а под пемзовндным 0,038%. Пемзовидный флюс может вносить в зону дуги большее количество водорода (влаги), поэтому пемзовидные флюсы требуют более тщательного контроля влажности.

Формирующая способность флюса зависит также от его грануляции, поскольку последняя определяет газопроницаемость флюса. С увеличением мощности дуги хорошее формирование шва сохраняется при обеспечении достаточной газопроницаемости. Поэтому с увеличением мощности дуги используют более крупнозернистый флюс.

Режимы автоматической сварки под флюсом могут изменяться в широких пределах в зависимости от толщины свариваемых элементов, диаметра электрода, формы шва (прямолинейный, кольцевой), имеющегося оборудования и др. Металл швов, выполненных автоматической сваркой под флюсом, имеет достаточно высокие свойства:  = 460-500мПа;

= 460-500мПа;  = 26-32%.

= 26-32%.

Керамические флюсы (К-2, КВС-19, К-11 и др.) используют для сварки низкоуглеродистых сталей. По сравнению с плавлеными флюсами керамические менее чувствительны к образованию пор при наличии на свариваемых кромках ржавчины и влаги. Однако керамические флюсы обладают меньшей прочностью, что затрудняет их многократное использование, и более чувствительны к режиму сварки. Применительно к сварке низкоуглеродистых сталей наиболее рационально и экономически оправдано использовать керамические флюсы для сварки ржавого и увлажненного металла, когда операция зачистки, обеспечивающая полное удаление ржавчины, вызывает значительные трудности.

В конструкциях из низкоуглеродистых сталей наряду со сваркой с разделкой кромок широко применяется сварка стыковых швов и швов без разделки кромок. Увеличение доли основного металла в металле шва, характерное для этого случая, и некоторое увеличение содержания в нем углерода могут повысить прочностные свойства и понизить пластические свойства металла шва.

Таблица 1 –Режимы сварки под флюсом

| Толщина металла или катет шва | Подготов- ка кромок | Тип шва | Диаметр электрод- ной прово- локи, мм | Сила тока, А | Напряже- ние, В | Скорость сварки, м/ч |

| Автоматическая сварка стыковых швов | ||||||

| >16 | Без раз- делки, зазор 2-4мм То же V-образ- ные | Односто- ронний Двусторон- ний Односто- ронний | 550-600 650-700 1 проход 750-800 2 проход 800-900 | 26-30 30-34 30-35 | 48-50 30-32 32-36 | |

| Автоматическая и механизированная сварка угловых швов | ||||||

| Без разделки = = = | Наклонным электродом = В лодочку = | 260-280 500-530 550-600 600-650 | 28-30 30-32 32-34 32-34 | 28-30 44-46 28-30 18-20 |

Примечание.Ток постоянный обратной полярности.

Режимы сварки низкоуглеродистых сталей зависят конструкции соединения, типа шва и техники сварки (Табл.1).

Свойства металла околошовной зоны зависят от термического цикла сварки. При сварке угловых однослойных швов и стыковых и угловых швов на толстолистовой стали типа ВСтЗ на режимах с малой погонной энергией в околошовной зоне возможно образование закалочных структур с пониженной пластичностью. Предупредить это можно увеличением сечения швов или применением двухдуговой сварки.

В зависимости от условий сварки и охлаждения свойства сварных соединений на низкоуглеродистых сталях изменяются в широких пределах.

.

Сварка в защитных газах

Для сварки углеродистых сталей в качестве защитного газа используют углекислый газ, реже смеси инертного газа с кислородом или углекислым газом; инертные газы (аргон) практически не используют.

Сварку в атмосфере инертных газов вольфрамовым электродом применяют для металла толщиной до 2 мм. Часто для исключения присадочной проволоки сваривают соединения с отбортовкой кромок.

В качестве защитного газа используют в основном аргон, для повышения стабильности горения дуги, улучшения формирования шва и понижения чувствительности процесса к пористости из-за водорода применяют аргон с добавкой кислорода (до 5%) или углекислого газа (до 10%).

Сварку плавящимся электродом применяют для металла толщиной более 0,8 мм. Диаметр электродной проволоки выбирают в зависимости от толщины свариваемого металла в пределах 0,5—3 мм.

Сварку в атмосфере углекислого газа широко используют при изготовлении изделий из углеродистых сталей. В зависимости от толщины свариваемого металла применяют или неплавящийся— угольный или графитовый электрод (для толщин до 2 мм), или плавящийся электрод (для толщин свыше 0,8 мм).

Углекислый газ обеспечивает защиту металла в зоне сварки от атмосферы воздуха, но в то же время окисляет защищаемый металл. Окисление жидкого металла происходит в результате непосредственного взаимодействия металла с углекислым газом, а также с кислородом, образующимся в результате диссоциации углекислого газа:

Окисление жидкого металла вызывает большие потери легирующих элементов из капель электродного металла, приводит к повышению содержания кислорода в металле сварочной ванны. В результате возрастает вероятность образования пор из-за выделения окиси углерода в процессе кристаллизации и снижаются механические свойства металла шва.

Образование пор из-за выделения окиси углерода при сварке углеродистых сталей предотвращается, если металл шва содержит до 0,12—0,14% С, не ниже 0,17—0,20% Si, не ниже 0,5—0,8% Мп. При этом металл шва характеризуется малой склонностью к образованию кристаллизационных трещин и достаточно высокими механическими свойствами. Увеличение содержания углерода приводит к повышению вероятности образования кристаллизационных трещин. Повышение содержания кремния сверх 0,45% понижает пластические свойства металла шва и также увеличивает вероятность образования кристаллизационных трещин. Вероятность их образования снижается при повышении содержания марганца до 1,2%.

В большинстве случаев при сварке низкоуглеродистых сталей беспористые швы указанного выше состава получают при применении кремнемарганцовистых электродных проволок Св-08Г2С и Св-08ГС, обеспечивающих малую загрязненность металла шва окисными включениями. Содержание окисных включений при сварке низкоуглеродистой стали проволокой Св-08ГС составляет 0,014%, а проволокой Св-08Г2С 0,009%. Меньшая загрязненность металла шва окисными включениями при сварке низкоуглеродистой стали проволокой Св-08Г2С обусловлена более рациональным содержанием кремния и марганца в металле шва (0,23% Si, 0,72% Мп), при котором продукты раскисления формируются в виде жидких силикатов.

Процесс дуговой сварки в атмосфере углекислого газа менее чувствителен к ржавчине на свариваемых кромках по сравнению со сваркой под флюсом. Это обусловлено оттеснением газовой струей влаги, испаряющейся при сварке из ржавчины, и окислительными свойствами газовой среды. Однако подобный эффект достигается при использовании углекислого газа с малым содержанием паров воды. Использование углекислого газа с повышенным содержанием паров воды может привести к образованию пор в швах и снижению пластических свойств металла шва. В подобных случаях необходима предварительная осушка газов. Обычно для этой цели используют поглотители (хлористый кальций, силикагель и др.).

На свойства металла шва (образование пор, механические свойства) большое влияние оказывают также загрязнения, имеющиеся на поверхности электродной проволоки: технологическая смазка (чаще всего мыло), антикоррозионная смазка (обычно нитрит натрия), ржавчина. Наиболее рациональный способ удаления поверхностных смазок — прокалка проволоки при температуре 150—250° С в течение 1,5—2 ч. Ржавчину удаляют травлением или зачисткой перед прокалкой.

Образование пор при сварке в углекислом газе возможно при нарушении газовой защиты: при чрезмерном удлинении дуги, наличии сквозняков, значительных зазоров в соединениях. Нарушение защиты приводит к повышению содержания кислорода и азота в металле шва и образованию пористости.

Для сварки в углекислом газе используют проволоки рутилфлюоритного (ПП-АН4, ПП-АН9 и др.) и рутилового (ПП-АН8 и др.) типов. Применение порошковой проволоки взамен проволоки сплошного сечения позволяет также повысить устойчивость горения дуги, уменьшить разбрызгивание электродного металла, повысить пластические свойства металла и улучшить формирование швов. При применении порошковой проволоки необходимо иметь в виду, что увлажнение материала сердечника проволоки может привести к образованию пор. Прокалка проволоки при температуре 240—250°С позволяет предотвратить развитие указанных дефектов. При этом обеспечивается также удаление с поверхности проволоки технологической смазки.

Сварку в атмосфере углекислого газа угольным или графитовым электродом выполняют на постоянном токе прямой полярности.

При сварке на обратной полярности наблюдается науглероживание металла шва. Сварку плавящимся электродом выполняют на постоянном токе обратной полярности-. При сварке на прямой полярности снижается стабильность горения дуги и повышается разбрызгивание электродного металла.

При сварке в углекислом газе наблюдается повышенное по сравнению с другими способами сварки разбрызгивание электродного металла (даже при сварке на обратной полярности при достаточной плотности тока). Некоторая часть капель расплавленного металла, вылетающих из зоны сварки, прилипает или сплавляется со свариваемой деталью, соплом горелки и токоподводящим мундштуком. Налипание капель на поверхность сопла и токоподводящего мундштука может нарушить равномерную подачу электродной проволоки, ухудшить газовую защиту, поэтому необходимо периодически очищать сопло и токоподводящий мундштук от брызг. В некоторых случаях требуется удаление прилипших капель с поверхности изделия.

Снижению разбрызгивания электродного металла способствуют увеличение тока, уменьшение диаметра электродной проволоки и напряжения дуги. Для уменьшения прилипания капель к деталям горелки и поверхности свариваемого изделия иногда применяют противопригарные смазки, например, алюминиевую пудру, замешенную на жидком стекле, или смесь циркона с жидким стеклом и др.

Добавки в углекислый газ аргона (75% Ar, 25% CO2) (иногда в эту смесь вводят кислород) изменяют технологические свойства дуги (глубину проплавления и форму шва, стабильность дуги и др.) уменьшают разбрызгивание электродного металла и позволяют регулировать концентрацию легирующих элементов в металле шва.

В таблице 2 приведены режимы механизированной и автоматической сварки в углекислом газе

Таблица 2 -Режимы механизированной и автоматической сварки в углекислом газе

| Толщ. ме, мм | Катет шва, мм | Зазор, мм | Число слоев | Диам. эл. пр., мм | Сила тока, А | Напр. дуги, В | Скорость св. м/ч | Расход Газа, л/мин |

| Стыковые швы | ||||||||

| 1,2-2 | - | 0,8-1 | 1-2 | 0,8-1 | 70-100 | 18-20 | 18-24 | 10-12 |

| 3-5 | - | 1,6-2 | 1-2 | 1,6-2,0 | 180-200 | 28-30 | 20-22 | 14-16 |

| 6-8 | - | 1,8-2,2 | 1-2 | 1,6-2 | 250-300 | 28-30 | 18-22 | 16-18 |

| 8-12 | - | 1,8-2,2 | 2-3 | 1,6-2 | 250-300 | 28-30 | 16-20 | 18-20 |

| Угловые швы | ||||||||

| 1,5-2,0 | 1,2-2,0 | - | 0,8 | 60-75 | 18-20 | 16-18 | 6-8 | |

| 3,0-4,0 | 3,0-4,0 | - | 1,2 | 120-150 | 20-22 | 16-18 | 8-10 | |

| 5,0-6,0 | 5,0-6,0 | - | 2,0 | 260-300 | 28-30 | 29-31 | 16-18 |

Читайте также:

lektsia.com

1. Точечная контактная сварка. Область применения.

Точечная контактная сварка — сварочный процесс, при котором детали соединяются в одной или одновременно в нескольких точках. Прочность соединения определяется размером и структурой сварной точки, которые зависят от формы и размеров контактной поверхности электродов.Точечная сварка- это сварка, при которой заготовки соединяют в отдельных местах. Точечная сварка в зависимости от расположения электродов по отношению к свариваемым заготовкам может быть двусторонней и односторонней.

Область применения.Точечная сварка получила широкое распространение в промышленности, особенно при массовом производстве штампосварных конструкций в автомобиле- и авиастроении, космической технике, сельскохозяйственном и транспортном машиностроении, строительстве, а также в приборостроении при создании миниатюрных и прецизионных узлов и изделий электронной техники , средств связи и управления.

2. Стыковая контактная сварка (сопротивлением и оплавлением).

Стыковая сварка- разновидность контактной сварки, при которой детали соединяются по поверхности стыкуемых торцов в результате подвода тока и применения усилия сжатия.

При сварке сопротивлениемдетали вначале сжимают осевым усилием для образования плотного соприкосновения свариваемых торцов. Затем подается электрический ток, при прохождении которого стыкуемые поверхности нагреваются до пластического состояния. Далее выполняется осадка (сжатие нарастающим усилием) заготовок с образованием соединения в твердой фазе. При этом ток отключают до окончания осадки.

При стыковой сварке непрерывным оплавлениемдетали постепенно сближают при включенном источнике тока. Касание торцов происходит по отдельным выступам. Поскольку площадь образующихся контактов-перемычек очень мала, то из-за высокой плотности протекающего через них тока они быстро нагреваются и расплавляются. Часть металла взрывается и в виде искр вылетает из стыка.

Для соединения заготовок с большой площадью сечения с целью уменьшения мощности оборудования применяют стыковую сварку прерывистым оплавлением. Детали при включенном токе поочередно сжимают с небольшим усилием и вновь разводят. При сжатии стыкуемые поверхности разогреваются протекающим током. При размыкании между торцами образуется электрический разряд, оплавляющий их поверхности. После нескольких повторных действий поверхности заготовок покрываются слоем жидкого металла, и выполняется осадка. Жидкий металл выдавливается из стыка, а торцы соединяются с получением сварного соединения.

3. Ручная дуговая сварка покрытым электродом. Схема способа. Роль покрытия.

Ручная дуговая сварка (ММА) - это процесс дуговой сварки, при котором используется дуга, горящая между покрытым электродом и сварочной ванной. Покрытый электрод представляет собой металлический стержень, на который нанесено покрытие.

Схема способа

При ручной дуговой сварке покрытыми металлическими электродами, сварочная дуга горит с электрода на изделие, оплавляя кромки свариваемого изделия и расплавляя металл электродного стержня и покрытие электрода (рисунок 1). Кристаллизация основного металла и металла электродного стержня образует сварной шов.

[увеличить изображение]

Рисунок 1. Схема сварки покрытым металлическим электродом

Роль покрытия.

Для ручной дуговой сварки плавящимся электродом применяют электроды, представляющие собой стержни из сварочной проволоки с электродным покрытием. Покрытие наносят с целью: поддержания устойчивого горения дуги, защиты зоны сварочной дуги от кислорода воздуха; образования на поверхности сварочной ванны и металла шва слоя шлака, защищающего ванну от доступа воздуха и замедляющего охлаждение шлака; раскисления металла шва и его легирования.

Для изготовления электрода применяют проволоку из стали и цветных Ме.

В зависимости от типа покрытия электроды разделяют на виды: А (кислое покрытие), Б (основное покрытие), Ц (целлюлозное ), Р (рутиловое), П (покрытия прочих видов).П

studfiles.net