Типы покрытия электродов. Покрытые электроды

Сварочные электроды

Сварочные электроды применяют в основном для ручной дуговой сварки металлоконструкций. В настоящее время используется большой спектр электродов. Все заводы производители должны аттестовывать свои электроды для сварки.

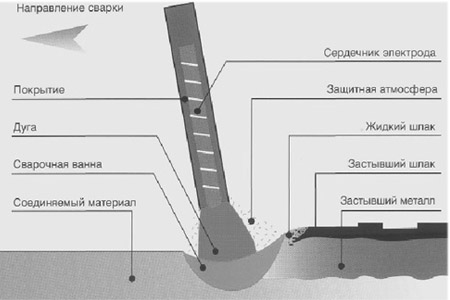

Покрытый электрод – стержень длиной до 450 мм, изготавливаемый из сварочной проволоки, на поверхность которой наносится слой покрытия. При этом один конец электрода должен иметь непокрытую поверхность длиной 20-30 мм.

Согласно ГОСТ 9466-75, в зависимости от отношения диаметра покрытия к диаметру стержня, все электроды подразделяются на:

Согласно ГОСТ 9466-75, в зависимости от отношения диаметра покрытия к диаметру стержня, все электроды подразделяются на:

1. С тонким покрытием D/d < 1,2 М2. Со средним покрытием 1,2 < D/d < 1,45 С3. С толстым покрытием 1,45 < D/d 1,8 Г

Длина сварочных электродов различна. Есть понятие устойчивость электрода, то есть если его закоротить, то с течением времени начнет отслаиваться обмазка.Если неправильно подобрать режимы (напряжение, ток, скорость сварки, диаметр электрода, вид оборудования, будут разные вольтамперные характеристики)

Покрытие сварочных электродов – смесь веществ, которые наносятся на стержень для придания специфичных свойств:

- увеличения потенциала ионизации- воздействие окружающей среды- металлургическая обработка сварного шва- легирование шва- рафинирование шва

Применяют следующие компоненты:

1. Газообразующие – органические вещества (крахмал, пищевая мука) и неорганические (карбонаты – мрамор, CaCO3, MgCO3).

2. Легирующие компоненты, раскислители – Si, Mn, Ti, Al в виде пудры, ферросплавы

3. Ионизирующие и стабилизирующие – должны иметь низкий потенциал стабилизации – Ca, Mg, K, мел, гранит.

4. Шлакообразующие – составляют основу покрытия, обычно это руды Mn, Ti, минералы – рутиловый, кремнезем, мрамор, гранит, плавиковый шпат.

5. Связующие – водные растворы силикатов, Na и K, то есть жидкое стекло, могут быть в смеси.

6. Формовочные добавки – вещества, которые придают обмазке лучшие пластические свойства (слюда, бетонит, декстрин).

С целью улучшения производительности в состав покрытия сварочных электродов вносится железный порошок до 60% от массы покрытия.Многие материалы выполняют ряд функций.

Газовая защита должна образовываться при температуре выше 200 С

По видам покрытия различают электроды для сварки:

- с кислым покрытием, А- с основным покрытием, Б- с целлюлозным покрытием, С- с рутиловым покрытием, Р- смешанного типа- прочие покрытия, П

Если покрытие содержит более 20: Fe порошка, добавляется буква Ж.

Если покрытие содержит более 20: Fe порошка, добавляется буква Ж.

При плавлении кислых покрытий большая часть введенных в них ферросплавов окисляется входящими в состав рудами.Легирование металлов Si и Mn идет по схеме Si-Mn – восстановительного процесса.В наплавленном металле большое количество растворенного кислорода и неметаллических включений. Соединения имеют склонность к горячим трещинам и низкую ударную вязкость.

В покрытии содержится большее количество ферромарганца, оно является более токсичным, а содержание марганца в зоне сварки будет большим, чем при использовании других видов электродов.

Данные электроды используются при сварке неответственных металлоконструкций. Надо использовать вентиляторы и медные рукава.

Основу рутиловых электродов составляет шлакообразующий концентрат TiO2 до 45%, алюмосиликат, пылевой шпат, слюда, карбонаты, мрамор и магнезит. Содержание ферромарганца не более 15%.Газовая защита обеспечивается введением органических соединений и разложения карбонатов.Данные покрытия малотоксичны, дают возможность получения качественного сварного шва.

Покрытия основного типа в качестве основы содержат карбонат, мрамор и др. Металл раскисляется марганцем, кремнием, титаном. Газовая защита – за счет разложения карбонатов. Алюминий вводят в виде порошка, марганец, кремний и титан – в виде ферросплавов.

Эти покрытия позволяют легировать металл шва элементами, имеющими большое сродство к кислороду.Содержащийся кальций связывает серу и фосфор и переводит их в шлак. Обеспечивается хорошая чистота металла в соответствии с пластическими свойствами и прочностными характеристиками.

Швы обладают устойчивостью к трещинам и имеют высокую ударную вязкость.Имеется склонность к образованию пор вследствие увеличения толщины покрытия.На базе данного покрытия разрабатываются другие композитные покрытия из низко- средне- и высоколегированных сталей.

Сварочные электроды с особо толстым покрытием используются для сварки с глубоким проплавлением, вводится до 30% рутилов, карбонатов и железа.Коэффициент массы покрытия D/d=80-100%. Когда покрытие расположено неравномерно, начинает гулять дуга, то есть катодное пятно мало по отношению к диаметру электрода.

Если вводить в состав покрытия железный порошок более 20%, это будет влиять на производительность, стабильность процесса и на технологические свойства.

В зависимости от марки электрода, они разделяются по типу. Конкретный состав покрытия определяется маркой электрода.

При изготовлении сварочных электродов из алюминия и алюминиевых сплавов из-за его сродства к кислороду, применение покрытий из оксидов невозможно, так как металл будет разрушать их и разрушаться сам. В состав покрытий вводятся бескислородные соединения, такие как фториды и хлориды.

Наносятся многократным окунанием в водные растворы указанных компонентов.

К покрытиям электродов предъявляется ряд требований:

- стабилизация горения дуги;- получение металла шва с заданными свойствами и химическим составом%- формирование хорошего шва без лишних дефектов;- легкая отделяемость шлаковой корки;- хорошие технологические свойства обмазочной массы;- удовлетворительные санитарно-гигиенические условия труда при сварке.

Состав покрытия определяет ряд технологических свойств электрода:

- род и полярность тока;- возможность сварки в различных пространственных положениях.

Основной параметр сварки, сила тока, определяется составом покрытия.

Основное условие нормального режима – получение огарка на металлическом стержне.

Допускаемые значения сварочного тока определяются маркой сварочного электрода и регламентируются, чтобы перегрев электродного стержня в зоне электрододержателя был не более 500 C для покрытий, содержащих органические вещества и не более 250 C для покрытий со специфическим составом.

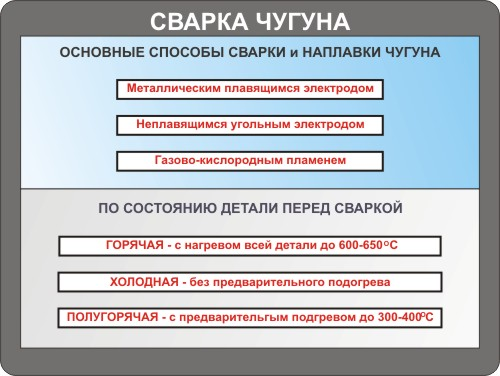

Электроды для сварки цветных металлов и чугуна.

В состав покрытия входят такие же компоненты, как и для сварки сталей, но могут вводиться и специфические.Для сварки алюминия стержни изготавливают по ГОСТ 7871-89.Сухая шихта замешивается на воде или на растворе поваренной соли. Кремний ухудшает свойства наплавленного металла.Для сварки чугуна стержни могут быть медно-стальные, железно-никелевые и другие. Состав шихты такой же.

В зависимости от использования стержня должен быть определенный состав покрытия. Например, для стальных стержней вводят углерод, карбидообразующие элементы.

Для сварки чугуна в состав покрытия вводят элементы, препятствующие образованию трещин из-за большого количества водорода. Большая проблема - отбеленные участки. Они определяются тепловыделением. Вводят графитизаторы: титан, ванадий, карбидообразующие, используют также медь.

Для дуговой резки, прошивки отверстий применяются специальные электроды типа УЗР1 и УЗР2. Они обеспечивают качество резки при скорости до 12 метров в час, отсутствие града, дефектов.

Все сварочные электроды перед выполнением технологической операции должны подготавливаться: прокалка в печи при температуре 250 C не менее одного часа, прокалка при 100 C лучше, но дольше.

Технологические характеристики плавления сварочных электродов.

Определяются экспериментально, по ним можно судить о производительности процесса, его экономичности и позволяют сравнивать различные способы сварки и марки электродов. К ним относятся:

1. Коэффициент плавления металла – отношение массы расплавленного металла к силе тока и времени сварки.Если электроды имеют наполнитель, то масса расплавленного металла определяется суммой массы металлического стержня и массой металлического порошка, находящегося в обмазке.

2. Коэффициент наплавки – отношение массы наплавленного металла к силе тока и времени сварки.

3. Коэффициент потерь - процентное отношение разницы между массами расплавленного и наплавленного металла к массе расплавленного.Эти величины относительны, так как относятся к определенным значениям силы тока и времени.

4. Коэффициент массы покрытия – процентное отношение веса покрытия к весу стержня.

При сварке в среде защитных газов коэффициент разбрызгивания до 15%, коэффициент наплавки 6-12%, коэффициент расплавления 7-18%.Коэффициент потерь при сварке в среде защитных газов составляет 10%, под слоем флюса 1%.

Эти коэффициенты применяются при нормировании работ и определении расхода.

Также по теме:

Шлаки от сварки. Характеристики шлаков.

Изготовление электродов. Процесс изготовления покрытых сварочных электродов.

svarder.ru

Состав покрытия сварочных электродов

Многим людям интересно, из чего сделано покрытие электродов. Одни недоумевают, почему при сваривании выделяется едкий дым или зачем вообще нужно покрытие на электродах? Ответы на эти и другие вопросы Вы получите после прочтения этой статьи. Покрытие электродов наносится специально для возможности сваривания металлических частей. Вещество, которым покрыты все электроды, не дает нагреваться и плавиться одновременно всему электроду.

В основном электроды покрыты газообразующими элементами. Также в качестве покрытия могут выступать такие элементы: мука, декстрин или крахмал. Также в состав покрытия электродов могут входить и такие неорганические компоненты как мрамор и магнезит. Еще частенько сварочные электроды покрывают ферросплавами. Ферросплавы – это сплавы железа из марганцем, титаном и кремнием. Также еще есть электроды, которые содержат всевозможные соединения с невысоким потенциалом ионизации. Еще в основу покрытия для электродов могут входить шлакообразующие элементы. К шлакообразующим элементам относятся такие руды: марганцовая или титановая. В состав шлакообразующих покрытий может также входить плавиковый и рутиловый концентрат.

Те электроды, которые имеют в своем составе ионизующие компоненты, содержат разные соединения с невысоким потенциалом ионизации. Также как бы это странно не звучало, но иногда электроды могут быть покрыты жидким стеклом. Жидким стеклом могут быть каолин, различные водные растворы силикатов натрия и слюда.

Однако более половины покрытия всех электродов составляет железная стружка или железный порошок. Практически все материалы, входящие в состав покрытия могут быть как шлаковой, так и газовой защитой при сваривании. Также есть и виды электродов с кислотным покрытием. Кислотное покрытие отличается от других средним уровнем образования пор во время сваривания. Такие электроды способны обеспечить Вам надежное сваривание, потому что при реакции окисления выделяется большое количество теплоты.

Однако кислотные электроды имеют и свои недостатки. Пониженная вязкость и пластичность шва являются основными недостатками этого вида покрытий электрода. Этот недостаток означает то, что возникает огромная вероятность трещины шва. В наше время кислотные электроды уже практически не используются. Их можно использовать при сваривании не очень ответственных объектов, но лучше всего воздержаться от их употребления вообще.

Многие опытные сварщики со стажем поняли, что нужно покупать электроды с обычным шлаковым покрытием. Такие электроды предоставляют много удобств при сваривании металлических частей, в частности они дают газовую и шлаковую защиту. Также многие опытные сварщики знают и то, что заказать качественные электроды можно только через страницу на этом сайте «Контакты». Оформив заказ электродов, Вы сможете получить через несколько дней по-настоящему качественные электроды для сваривания.

elektrod-3g.ru

Стальные покрытые электроды - Электроды для дуговой сварки

Стальные покрытые электроды

Стальные покрытые электроды Категория:

Электроды для дуговой сварки

Стальные покрытые электроды

Стальные покрытые электроды Стальной покрытый электрод представляет собой определенных размеров стержень, на поверхность которого опрессовкой или окунанием нанесено специальное покрытие.

Электродные покрытия создают при сварке защиту от кислорода и азота воздуха расплавленного металла в процессе переноса его и в самой сварочной ванне, а также стабилизируют горение дуги, очищают металл сварочной ванны от вредных примесей и легируют металл шва для улучшения его свойств.

Защита расплавленного металла от кислорода и азота воздуха при сварке достигается газами и шлаком, которые образуются из покрытия в зоне дуги. Для создания газовой защиты зоны дуги в покрытие вводят крахмал, целлюлозу, древесную муку и другие органические вещества.

Для устойчивого горения дуги в покрытие вводятся вещества, обладающие малой величиной потенциала ионизации, главным образом соли щелочноземельных металлов; двуокись титана, полевой шпат, содержащий некоторое количество солей щелочных металлов, калиевое или натриевое жидкое стекло и др.

Очистка металла шва от окислов серы, фосфора, газов и других вредных примесей осуществляется шлаком, равномерно покрывающим шов.

Легирующими компонентами в составе электродных покрытий являются ферромарганец, ферросилиций, ферротитан и другие ферросплавы.

Электродные покрытия (ГОСТ 9466—75) по виду составов подразделяются на кислые (А), рутиловые (Р), основные (Б), целлюлозные (Ц) и .прочие (П).

Кислые покрытия (А1 10-2, СМ-5 и др.) состоят в основном из окислов железа и марганца (обычно в виде руд), кремнезема, ферромарганца.

Рутиловые покрытия (АНО-3, АНО-4, ОЗС-З, ОЗС-4, ОЗС-6, MP-3, МР-4 и др.) имеют в своем составе преобладающее количество рутила (TiOs). Например, покрытие электрода марки МР-3 состоит из рутила (50%), талька, мрамора, каолина, ферромарганца, целлюлозы и жидкого стекла. Рутиловые покрытия при сварке менее вредны для дыхательных органов сварщика, чем другие.

Целлюлозные покрытия (ВСЦ-1, ВСЦ-2, ОЗЦ-1 и др.) состоят из целлюлозы, органической смолы, ферросплавов, талька и др.

Основные покрытия (УОНИИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.) не содержат окислов железа и марганца. Покрытие марки УОНИИ-13/45 состоит из к амора, плавикового шпата, кварцевого песка, ферросилиция, ферромарганца, ферротитана, жидкого стекла.

Кислые покрытия при сварке насыщают металл шва кислородом и водородом в большей степени, чем при сварке с другими видами покрытий. Металл шва, выполненный электродами с основным (фтористокальциевым) покрытием, обладает большей ударной вязкостью (рис. 1), меньшей склонностью к старению и образованию трещин. Этими электродами сваривают особо ответственные изделия из низкоуглеродистой и легированной сталей.

Целлюлозные покрытия удобны при сварке в любом пространственном положении, но дают наплавленный металл пониженной пластичности. Они применяются главным образом для сварки низкоуглеродистой стали малой толщины.

При выборе марки электрода для сварки конструкций в монтажных условиях следует учитывать трудность поддержания постоянной длины дуги, что может привести к образованию пор в швах. Электроды с основными покрытиями очень чувствительны к изменению длины дуги. Поэтому при монтажной сварке следует применять электроды с рутиловым или с рутилоосновным покрытиями (СМ-11 и др.).

Рис. 1. Ударная вязкость металла шва, выполненного электродами разных марок

Классификация стальных покрытых электродов. Стальные покрытые электроды для ручной дуговой сварки и наплавки подразделяются по назначению:– для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до GO кгс/мм2, обозначаются — У;– для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2—Л;– для сварки легированных теплоустойчивых сталей — Т; для сварки высоколегированных сталей с особыми свойствами — В;– для наплавки поверхностных слоев с особыми свойствами — Н. По толщине покрытия в зависимости от отношения диаметра электрода (D) к диаметру стального стержня (d) :

По видам покрытия:с кислым покрытием — А; с основным покрытием—Б; с целлюлозным покрытием — Ц; с рутиловым покрытием — Р; с покрытием смешанного вида — соответствующее двойное условное обозначение; с прочими видами покрытий — Г1.

По качеству, т. е. точности изготовления, состояния поверхности покрытия, сплошности выполненного данными электродами металла шва и по содержанию серы и фосфора в наплавленном металле, электроды делятся на группы 1, 2 и 3.

По допустимым пространственным положениям сварки или наплавки:для всех положений — 1; для всех положений, кроме вертикального сверху вниз — 2; для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3; для нижнего и верхнего в лодочку — 4.

По роду тока и полярности, а также по номинальному напряжению холостого хода источника переменного тока — с номера 0 до номера 9 (ГОСТ 9466—75).

В обозначение типа электрода входит буква Э (электрод) и цифра, показывающая минимальное временное сопротивление разрыву металла шва или наплавленного металла или сварного соединения в кгс/мм2. Буква А после цифрового обозначения электродов (типы Э42А, Э46А, Э50А) указывает на повышенные пластичность и вязкость металла шва. Каждый тип включает несколько марок электродов.

Выбор типа и марки электрода зависит от марки свариваемой стали, толщины листа, жесткости изделия, температуры окружающего воздуха при сварке, пространственного положения, условий эксплуатации сварного изделия и др. Следует учитывать, что электроды 3-й группы качества изготовления создают при сварке более плотный металл шва и с меньшим содержанием серы и фосфора в нем. Электроды должны обеспечивать однородность химического состава наплавленного металла с основным.

В технических документах (чертежах, технологических картах и др.) условное обозначение электродов состоит из обозначения марки, диаметра, группы электродов (ГОСТ 9466—75).

Те же электроды в технических документах обозначаются УОНИИ-13/45-3,0-2 ГОСТ 9466—75.

ГОСТ 9467—75. Те же электроды в технических документах обозначаются ЦЛ 18-3,0-2 ГОСТ 9466—75.

Читать далее:

Порошковая проволока

Статьи по теме:

pereosnastka.ru

Типы покрытия электродов.

Темы: Электроды сварочные.

Выбирая электроды конкретной марки, мы помним, что их характеристики во многом определяются видом покрытия. Покрытие бывает в основном четырех видов: кислым, рутиловым, основным, целлюлозным и смешанным.

Электроды с кислым покрытием.

Основу этого вида покрытия составляют оксиды железа, марганца и кремния. Металл шва, выполненный электродами с кислым покрытием, имеет повышенную склонность к образованию горячих трещин. По механическим свойствам металла шва и сварного соединения электроды относятся к типам Э38 и Э42.

Электроды с кислым покрытием не склонны к образованию пор при сварке металла, покрытого окалиной или ржавчиной, а также при удлинении дуги. Сварку можно выполнять постоянным и переменным током.

Электроды с рутиловым покрытием.

Основу покрытия таких электродов составляют рутиловый концентрат (природный диоксид титана). Металл шва, выполненный электродами с рутиловым покрытием, соответствует спокойной или полуспокойной стали. Стойкость металла шва против образования трещин у электродов с рутиловым покрытием выше, чем у электродов с кислым покрытием. По механическим свойствам металла шва и сварного соединения большинство марок рутиловых электродов относится к электродам типа Э42 и Э46.

Рутиловые электроды обладают целым рядом преимуществ по сравнению с другими видами электродов, а именно обеспечивают стабильное и мощное горение дуги при сварке переменным током, малые потери металла на разбрызгивание, легкую отделимость шлаковой корки, отличное формирование шва. Электроды мало чувствительны к образованию пор при изменении длины дуги, при сварке влажного и ржавого металла и по окисленной поверхности.

К электродам рассматриваемой группы также относятся электроды с ильменитовым покрытием, занимающими промежуточное положение между электродами с кислым и рутиловым покрытиями. В состав покрытия этих электродов в качестве основного компонента входят ильменитовый концентрат (природное соединение диоксидов титана и железа).

Электроды с основным покрытием.

Основу этого вида покрытия составляют карбонаты и фтористые соединения. Металл, наплавленный электродами с основным покрытием, по химическому составу соответствует спокойной стали. Благодаря низкому содержанию газов, неметаллических включений и вредных примесей металл шва, выполненный этими электродами, отличается высокими показателями пластичности и ударной вязкости при нормальной и пониженной температурах, а также обладает повышенной стойкостью против образования горячих трещин. По механическим свойствам металла шва и сварных соединений электроды с основным покрытием относятся к электродам типа Э42А, Э46А, Э50А, Э55 и Э60.Вместе с тем по технологическим характеристикам электроды с основным покрытием уступают другим видам электродов. Они весьма чувствительны к образованию пор при наличии окалины, ржавчины и масла на кромках свариваемых деталей, а также при увлажнении покрытия и удлинении дуги. Сварка, как правило, производится постоянным током обратной полярности. Перед сваркой электроды в обязательном порядке необходимо прокаливать при высоких температурах (250-4200С).

Электроды с целлюлозным покрытием.

Покрытие этого вида содержит большое количество (до 50%) органических составляющих, как правило, целлюлозы. Металл, наплавленный целлюлозными электродами, по химическому составу соответствует полуспокойной или спокойной стали. В то же время он содержит повышенное количество водорода. По механическим свойствам металла шва и сварных соединений электроды с целлюлозным покрытием соответствуют электродам Э42, Э46 и Э50. Для целлюлозных электродов характерно образование равномерного обратного валика шва при односторонней сварке на весу, возможность сварки вертикальных швов способом сверху вниз.

Все описанные выше электроды, предназначенные для сварки углеродистых и низколегированных сталей, с любым видом покрытия должны отвечать требованиям ГОСТ 9466-75 и ГОСТ 9467-75, а также требованиям технических условий на электроды. В технических условиях могут содержаться дополнительные требования, которые являются необходимыми для более эффективного ведения процесса и/или получения сварных соединений с особыми характеристиками и повышенной эксплуатационной надежностью.

- < Электроды для резки металлов: список марок

- Классификация стальных покрытых электродов >

weldzone.info