Электроды вольфрамовые – качественная аргонодуговая сварка обеспечена! Неплавящиеся электроды для аргонодуговой сварки

Аргонодуговая сварка неплавящимся электродом

Апрель 17, 2017

Сварка неплавящимся вольфрамовым электродом отличается от других видов тем, что происходит в среде инертного газа. Другими словами, сварщики называют этот метод аргонной сваркой. Это осуществляется путём нагревания металла в среде тяжелого газа.

Для нагрева используется дуговой разряд, а как инструмент используют электрод на основе вольфрама и собственно электрическую дугу. В большей степени она нашла свое применение в соединениях серьёзных конструкций, а также в сварке труднообрабатываемых металлов, таких как алюминий или титан.

Что означает аргонодуговой способ сварки

Этот метод обозначает, что сварка будет осуществляться с помощью газа (в среде аргона) и электрической дуги. Шов формируется путём плавления соединяемого металла дугой. Но для чего же используется именно аргон?

Это инертный газ, он нужен для создания изоляционной среды, которая не даст возможности кислороду или каким-либо другим газам нарушить процесс сварки. Если кислород попадает в сварочную ванну, он спровоцирует сильное окисление, что пагубно повлияет на качество полученного шва. Существуют несколько видов металлов, которые даже могут загореться, попав в такие условия.

Аргон отличается тем, что он не провоцирует подобных реакций, благодаря той самой инертности. Электроды для аргонодуговой сварки могут использоваться как плавящиеся, так и нет:

- Плавящиеся представляют собой припой и одновременно они нужны для вызова розжига дуги;

- Неплавящиеся электроды для дуговой сварки состоят из вольфрама, материала, который характеризуется высокой тугоплавкостью. Им работают при температурах около 2000 градусов. А сам металл доходит до состояния плавления только при температуре 3600 градусов по Цельсию. Прямое его предназначение состоит в розжиге дуги и её поддержании, а сам присадочный материал подаётся вручную. Электроды различают по таким признакам, как длина, состав или толщина, это нужно для более точного подхода к сварке тем, или иным способом с учётом разных видов металла.

Использование дуговой сварки неплавящимся электродом предполагает применение и других газов, способных создавать изоляционную среду, к ним относят:

- гелий;

- водород;

- активный азот;

- двуокиси углерода.

Виды сварки с использованием аргона

Существует несколько видов сварки в среде аргона, их классифицируют по виду проводимых работ, требованиям у степени сложности:

- Автоматизированная аргонодуговая сварка неплавящимся электродом;

- Роботизированная;

- Механизированная

- Ручная.

При последнем виде сварки перемещение заготовок и ход работающей горелки осуществляется самостоятельно вручную. Соответственно в автоматизировано варианте все происходит с точностью наоборот, а процесс будет находиться под контролем оператора механического прибора.

Механическая означает то, что горелку будет перемещаться вручную, но присадочный материал будет подаваться с помощью механики. В роботизированном случае, абсолютно все процессы автономны и обходятся без вмешательства оператора.

Какое используется оборудование и материалы

Всё оборудование подбирается с учетом требований и сложности работ. Это привело к разделению его на два подвида, универсальный и специализированный.

Судя из названия, специализированное применяется для работ с серьёзными объектами на территории больших предприятий и для работы со сложными конструкциями. Это привело к тому, что наибольшую популярность получили универсальные сварочные наборы. Они просты в применении, не требуют особого обслуживания, но при этом позволяют провести сварку неплавящимся вольфрамовым электродом в защитных газах на высоком уровне. Их производят массово.

Что включает в себя сварочный набор с неплавким электродом?

- Несколько горелок для разного уровня тока;

- Газовое оборудование;

- Генератор как переменного, так и постоянного тока;

- Средство, управляющее газовой блокадой;

- Прибор для зажжения и поддержания дуги.

Автоматический набор имеет схожесть по составу используемого оборудование, в его состав также входят агрегат и генератор напряжения. Характеристики автоматического устройства определяются уровнем сварного тока, скоростью сварки, диаметрами электродов, расходом газа и скоростью подачи присадок.

Работу устройств для сварки характеризуют такие технические характеристики и наборы функций:

- метод и скорость, с которой подаётся присадочная проволока;

- используемый способ подачи газа в зону сварки и корректировка его расхода;

- длина дуги;

- способность горелки двигаться в рабочей зоне с требуемой скоростью;

- возможность регулировать электроподачу;

Требуемые материалы для выполнения аргонодуговой сварки это вольфрамовый стержень, газы аргон и гелий присадочная проволока. Чтобы получить гелий используют фракционную конденсацию (сжатие природного газа), это объясняет его дороговизну в отличие от аргона. Естественно каждый хочет сэкономить денежные средства, поэтому зачастую использование гелия исключают. Тем более аргон выгодно отличается возможностью удерживать более длинную электрическую дугу.

Принципы работы аргонодугового способа сварки

Для начала стоит рассмотреть порядок действий, соответствующий началу проведения сварочных работ:

- подбирается сырьё для припоя;

- устанавливается выбранный электрод;

- настройка устройства, опираясь на характеристики из таблицы;

- регулируется скорость газовой подачи;

- выставляется задержка газа;

- нажатие на спуск, начинается подача газа, без дуги;

- поджигается дуга и начинается сварка;

- курок отключается, горелка держится до прекращения подачи газа.

Рекомендации

Иногда требуется повысить возможность металла плавиться. Для достижения таких целей нужно знать и учитывать некоторые особенности работы с данным видом сварочных работ, тем более рекомендации достаточно просты и понятны каждому:

- Перед началом сварки, соединяемые поверхности металла нужно зачистить должным образом, чтобы исключить попадание какого-либо мусора на место будущего шва;

- У аргонной изоляции существуют свои границы. Электрод, как и присадочный материал не должны попасть за пределы, которые их защищают. Если это произойдёт, шов будет нарушен посредством воздействия на него кислорода и атмосферного азота. В таком случае шов станет хрупким;

- Всегда нужно учитывать толщину материалов, с которыми придётся работать и подобрать наиболее подходящие режимы работы со сваркой. Если речь идёт о бытовых задачах, любой человек, имеющий базовые знания, сумеет справиться с поставленной целью. Для более сложных конструкций, лучше воспользоваться услугами профессионалов;

- При аргонодуговой сварке, нужно стараться работать в одном темпе с одним движением. В таком случае шов получится более крепким и стойким к нагрузкам;

- Нужно исключить возможность присадочной проволоки подаваться резко. Это будет провоцировать разбрызгивание металла;

- Стоит усвоить простое правило, электрод нужно держать ближе к месту, где непосредственно происходит плавка металла. Длина дуги должна быть небольшой, это позволит вести сварку глубже, что помогает сделать шов тоньше;

- Чтобы добиться надёжного соединения присадочный материал должен подаваться без поперечного отклонения под углом;

- Когда работы завершены, подача аргона не прекращается резко, а только по истечении как минимум 10-15-ти секунд после завершения сварки. А перед процессом стоит также включить подачу газа заранее (примерно за 20 секунд).

Учитывая все перечисленные советы, качественное соединение станет под силу даже новичку.

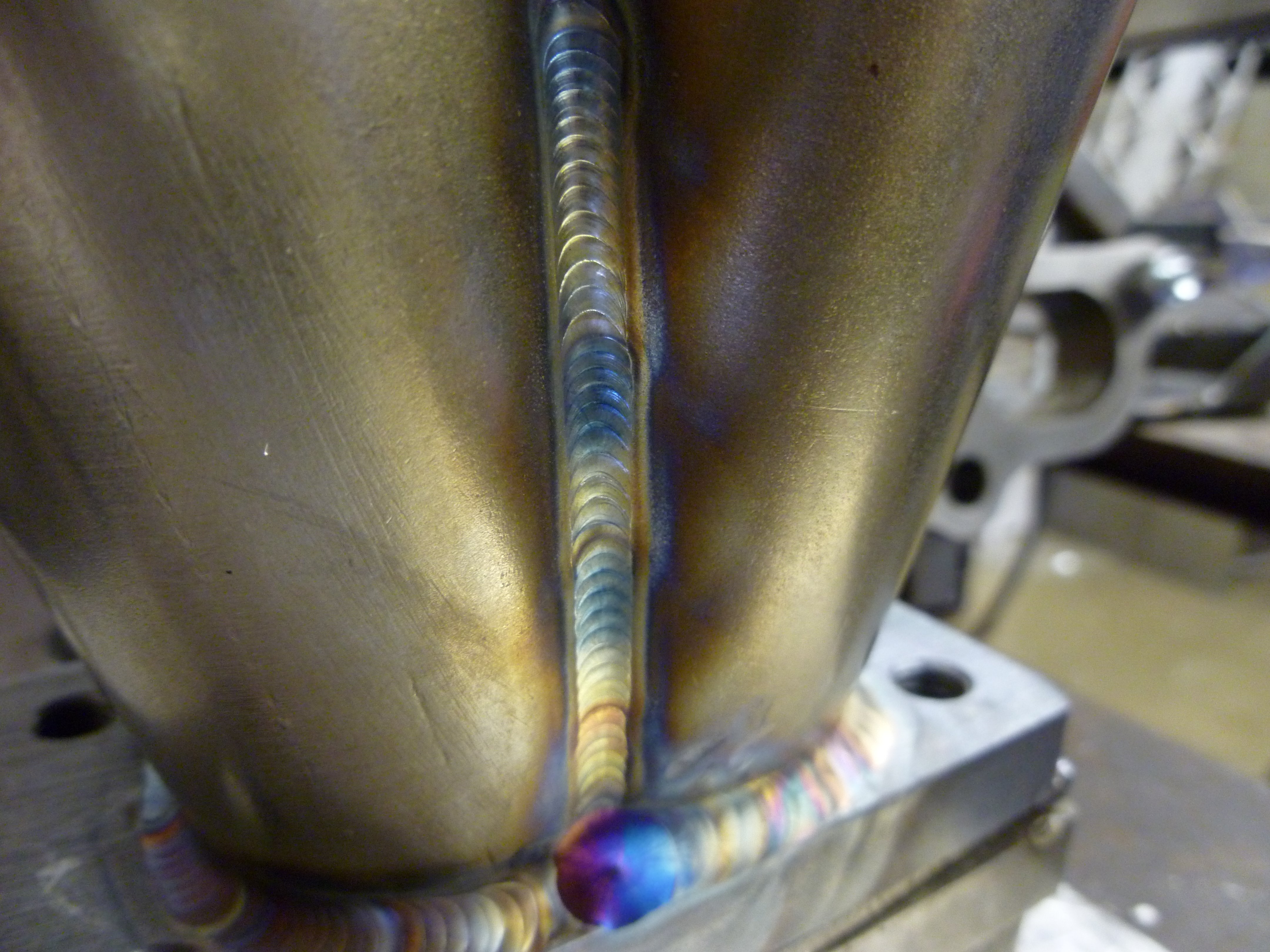

Преимущества и недостатки

Этот метод достаточно прост, но в то же время он позволит сделать процесс сварки удобным и качественным за счет возможности получить нужную глубину при плавке металла. Небольшая толщина материала позволит избежать подаче присадочной проволоки. Специалисты всегда отмечали большое преимущество аргонной сварки при работе с титановыми и алюминиевыми заготовками.

Но из недостатков можно отметить ручной способ, при котором наблюдается пониженная производительность.

Вывод

За последнее время наблюдается рост популярности сварки с неплавким электродом, так как она постепенно дешевеет, что дает возможность быть доступной для каждого человека. Должна всегда учитываться техника безопасности, а также нужно уметь определить режим требуемой сварки. При правильном использовании метода, сварка в защитном газе с неплавящимся электродом, проявит свои лучшие способности, а именно очень надёжный шов и возможность сделать его эстетически приемлемым.

Смотрите видео: автоматическая аргонодуговая сварка неплавящимся электродом.

electrod.biz

Неплавящиеся электроды - советы по использованию

С момента изобретения приемлемого способа сваривания металлов прошло чуть более ста лет и сегодня наименований приспособлений и материалов для варки насчитывают очень и очень много.

В этой статье мы рассмотрим такой класс расходников, как неплавящиеся электроды, их виды, назначения и основные характеристики.

Виды неплавящихся электродов

В сварочных работах используют три основных типа электродов:

- Угольные.

- Графитовые.

- Вольфрамовые.

Все они относятся к классу неплавящихся, однако назначение их различное.

Угольные типы расходников применяют в основном в воздушно-дуговой резке металла, а также устранения различных дефектов на поверхности изделий. Сварочные работы с использованием угольных стержней проводят на токах силой максимум 580 Ампер. Существует три основных разновидности электродов:

Воздушно-дуговая резка — это способ реза металла электрической дугой, когда расплавленный металл удаляется с помощью струи сжатого воздуха.

В сваривании угольные электроды используют при соединениях тонкостенных конструкций из стали и цветных металлов, а также заварки браков на поверхности литых деталей.

Сваривание угольными стержнями можно проводить как без присадки, так и с присадочным материалом, уложенным по линии варки или подающимся в сварочную ванну.

Электроды графитового типа используют для сварки цветных металлов и их сплавов (алюминия и меди). Такой тип расходников более доступен, в отличие от угольных аналогов.

Наиболее часто используют графитовые стержни при сварке медных проводов.

Такие стержни обладают массой преимуществ: они лучше переносят температурное воздействие и имеют меньший износ, а также лучше обрабатываются (режутся).

Вольфрамовые неплавящиеся электроды — это наиболее широко применяемые типы в производстве и домашних мастерских. С их помощью можно сваривать различные металлы, в том числе и с использованием защиты из газа. Вольфрамовые электроды для аргонодуговой сварки бывают различного состава и, в зависимости от этого, их делят на такие группы:

- Лантанированные.

- Иттрированные.

- Торированные.

- Обычные.

Изготавливаются они в виде прутка диаметром от 1 миллиметра до 4 мм. Вольфрамовый электрод очень тугоплавкий и имеет температуру плавления намного выше, чем температура самой электрической дуги, что позволяет использовать его для сварки различных типов металла (стали, но чаще алюминия, меди, нержавейки и прочих).

Стрежни с добавлением тория (торированные) радиоактивны и, хотя величина излучения невелика, крупные промышленные предприятия их уже не используют.

Использование вольфрамовых электродов

Сегодня мало кто использует в домашних условиях графитовые и угольные стержни для сварки и резки, это просто нецелесообразно. А вот вольфрамовые прутки очень часто используют в бытовом хозяйстве при сварке алюминия и других цветных металлов и нержавейки. Именно такими расходниками происходит соединение

Режимы сварки неплавящимся электродом в защитных газах определяются многими факторами: видом металла, его толщиной, защитной атмосферой и другими.

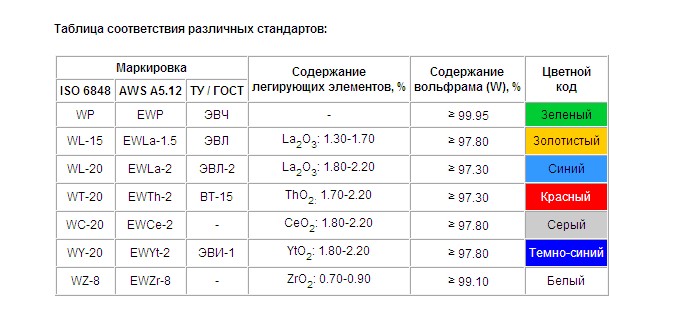

В таблице собраны основные виды вольфрамовых стержней, их использование и соответствующий режим.

Это западная классификация вольфрамовых стержней. Отечественные производители выпускают неплавящиеся электроды под обозначением ЭВЛ и ЭВИ (лантановые и иттриевые стержни). Также производятся прутки из чистого вольфрама ЭВЧ.

Торцы также отмечают цветом в зависимости от назначения расходника. Сила тока и режим зависит от металла и характеристик заготовки. Так, например, алюминий вариться обязательно на переменном токе, а стали — в том или другом режимах. Нержавейку сваривают на постоянном токе, как и медные изделия.

Важно также при использовании неплавящихся электродов установить полярность. Прямая полярность — кабель горелки ставят на минус, а массу на плюс, обратная — держатель на плюсе, а масса на минусе.

Режим полярности определяет форму проваренного металла. При прямой полярности и постоянном токе провар глубокий и узкий, при постоянном с обратной — широкий поверхностный провар, а с переменным — овальный.

Если используют стержни с маркировкой ЭВЧ (чистые), то сварку можно проводить только на переменном токе, все остальные (ЭВИ, ЭВЛ, ЭВТ) на том или ином режиме с требуемой полярностью.

В процессе сварочных работ вольфрам затупляется и его нужно заточить. Угол острия выдерживают в 30 градусов при длине 2-3-х диаметров электрода. Сам кончик притупляют на 0,5 миллиметра.

Несмотря на название, такие электроды все равно имеют свою степень расхода, хоть и незначительную. Например, при бесперебойной работе в течение 5 часов вольфрамовый стержень теряет около 10 мм своей длины. Чтобы сократить этот показатель, сварку нужно начинать с подачи газа, а потом поджигания дуги. Также нельзя стучать кончиком неплавящегося стержня непосредственно по заготовкам. Дугу зажигают на графите и переносят на место сварки.

А что Вы можете добавить к материалу этой статьи? Какие типы неплавящихся электродов чаще приходиться использовать в домашних условиях? Поделитесь своим опытом по подбору такого типа расходника и его использования в блоке комментариев к этой статье.

wikimetall.ru

Вольфрамовый электрод для аргонной сварки

Вольфрам, как материал — самый прочный и тугоплавкий из известных металлов. Температура плавления чистого вольфрама 3422°С, а его прочность составляет около 500кг/м2. Эти качества затрудняют его обработку и усложняют процесс изготовления деталей из вольфрама, зато в твердых и тяжелых сплавах, он является основным компонентом.

Сварка твердосплавных материалов производится TIG (Tungsten Inert Gas) сваркой, то есть сваркой неплавящимся электродом, в качестве которого может использоваться вольфрамовый электрод, в среде защитных (инертных) газов. Иногда этот режим сварки в немецкоязычной литературе обозначается WIG (Wolfram Inert Gas).

Поскольку соединение твердосплавных материалов происходит при высоких температурах, то влияние воздушной среды на область сварки будет крайне нежелательным. Оксидирование шва делает его структуру пористой, могут возникать микротрещины. Использование инертного газ, это может быть аргон, гелий является обязательным условием и залогом получения добротного сварочного соединение.

Вольфрамовые электроды для аргонной и аргонодуговой сварки

Вольфрамовые электроды – это неплавящиеся электроды с большим сроком эксплуатации. Для них характерна хорошая сопротивляемость высоким температурам, хорошая электропроводимость. Последний показатель важен для поддержания стабильной дуги. Иногда, для улучшения этой характеристики вольфрамовые электроды изготовляют с примесями оксида циркония, либо оксида церия. Такие электроды не являются радиоактивными. Электроды с содержанием тория требуют осторожности в обращении, поскольку торий радиоактивный элемент. Работа с такими электродами выполняется в респираторе.

Особенность сварки неплавящимся электродом заключается в том, что состав электрода не участвует в образовании шва, как при прочих видах электродуговой сварки. Его основная задача транспортировать электрический ток к месту соединения деталей и сформировать там направленную дугу. Если не используется присадочная проволока, то формирование шва происходит за счет металла кромок изделий. Поэтому важно кромки предварительно зачистить и обезжирить.

При правильном подборе тока и режима сварки, оплавление вольфрамового электрода можно минимизировать. Его расход не должен превышать 2см за час горения дуги. Инертный газ защищает не только область сварочного шва, но и сам электрод, который при высоких температурах начинает окисляться в воздушной среде.

Маркировка вольфрамовых электродов

Общепринятый способ различия вольфрамовых электродов – есть окраска обратного конца электрода в определенный цвет. На фасовочной упаковке марка электродов обозначается двумя буквами, вторая из них определяет легирующий элемент в составе электрода. Цифра означает десятые доли процентов содержания этого элемента.

- WP – Wolfram Pure (green). Отличаются стабильной дугой. Предназначены для сварки алюминия магния. Работы выполняются на переменном токе.

- WL20 – Wolfram Lantan 2% (blue). Содержат оксид лантана, который уменьшает износ электрода. Обеспечивают хороший поджег дуги и поддерживают ее стабильность. Электроды предназначены как на переменном, так и на постоянном токе. Пригодны для сварки изделий из любого металла.

- WL15 – Wolfram Lantan 1.5% (gold). Содержит оксид лантана 1.5% и обладает аналогичными характеристиками.

- WT20 – Wolfram Thorium 2% (red). Содержание тория также увеличивает ресурс электрода, и повышает стабильность дуги. Содержание тория может варьировать от 1% до 4%. Окраска электродов соответственно другая. Этот компонент радиоактивен. Пыль и его испарения вредны для здоровья, необходимо работать в респираторе. Эти электроды зарекомендовали себя при работе на постоянном токе и сварке таких деталей, которые содержат молибден, ниобий, титан.

- WC20 – Wolfram Cerium 2% (grey). Содержат оксид церия. Отличаются хорошей электронной эмиссией. Обеспечивают хороший поджег дуги и поддерживают ее стабильность. Пригодны для сварки изделий из любого металла. Предназначены для работ на переменном и постоянном токе.

- WY20 – Wolfram Yttrium 2% (dark blue). Содержат оксид иттрия, как правило, не более 3%. Эти электроды используются при сварке особо ответственных конструкций, поэтому работы проводят на постоянном токе.

- WZ8 – Wolfram Zirconium 0,8% (white). Содержат оксид циркония. Предназначены электроды для сварки конструкций из алюминия, магния, никеля. Эти металлы предполагают работы на переменном токе, для возможности разрушения оксидной пленки в сварочной ванне. Электроды обеспечивают хорошую стабильность дуги.

Техника сварки вольфрамовыми электродами

Непосредственно перед началом сварки все поверхности свариваемых деталей должны быть очищены до стального блеска, иногда для надежности поверхности зачищают углошлифовальной машиной. Затем кромки деталей обрабатывают растворителем или ацетоном.

Чтоб конструкция не изменила своей конфигурации ее предварительно скрепляют струбцинами и прихватывают через определенные промежутки. Сварка производится в среде защитных газов, рекомендуется дополнительный поддув газа под свариваемые изделия, чтоб защитить шов с обратной стороны от контакта с воздухом.

Оптимальный угол электрода, под которым производится сварка 90°, но поскольку это затрудняет визуальный контроль за формированием шва, электрод наклоняют на 20 – 30 градусов от вертикальной оси. Ось электрода образует тупой угол с направлением в котором будет производиться сварка.

Для ручной дуговой сварки плавящимися электродами этот угол острый. При сварке на токе прямой полярности, электроны движутся от электрода к детали, при этом деталь нагревается больше. При сварке на токе обратной полярности, электроды движутся от металла к электроду, электрод нагревается сильнее нежели металл.

При необходимости электрод затачивают. Конец электрода будет чистым и острым, а значит будет обеспечена стабильная и направленная дуга. Важно помнить, что при заточке электродов их нельзя перегревать.

Электрод фиксируют в горелке, через которую будет подаваться защитный газ. Его конец должен выступать не более чем на 2см. Это необходимо для того, чтоб горелка была как можно ближе к области шва.

В многофункциональных аппаратах есть функция поджога дуги, когда на начальном этапе сила тока резко увеличивается, а затем падает до номинальной. Это очень удобно поскольку поджог дуги происходит до момента касания металла электродом, следовательно, к концу электрода не прилипают частички металла.

С практикой сварщик, что называется, набивает руку. Поступательные движения рукой должны быть легкими и плавными с одинаковой скоростью.

Прекращать процесс сварки необходимо не посредством отрыва электрода от детали, а плавным уменьшением силы тока до нулевого значения. Защитный газ при этом продолжает поступать в область шва до полного его остывания.

В случае если сварочный аппарат не оснащен функцией поджога дуги, ее поджигают на графитовом бруске, затем перемещают в зону шва. Для уменьшения нагрева деталей их кладут на медные пластины. Хранить вольфрамовые электроды необходимо в теплом, сухом месте, подальше от активных жидкостей.

themechanic.ru

Неплавящиеся электроды | Виды, особенности и характеристики сварки, применение – на промышленном портале Myfta.Ru

Для сварки неплавящимся электродом применяют угольные, графитовые и вольфрамовые электроды. Они отличаются, прежде всего, высокой температурой плавления, а также тем, что не принимают участия в формировании шва. Аргонодуговая сварка представляет собой сварку в рабочей среде с наличием инертного газа аргона. Для аргонодуговой сварки неплавящимся электродом применяют вольфрамовый электрод.

Для сварки неплавящимся электродом применяют угольные, графитовые и вольфрамовые электроды. Они отличаются, прежде всего, высокой температурой плавления, а также тем, что не принимают участия в формировании шва. Аргонодуговая сварка представляет собой сварку в рабочей среде с наличием инертного газа аргона. Для аргонодуговой сварки неплавящимся электродом применяют вольфрамовый электрод.

Существует ряд аббревиатур, обозначающих разновидности аргонодуговой сварки.

РАД – это ручная дуговая сварка неплавящимся электродом.

Характеристика аргонодуговой сварки

Как правило, аргон как химический элемент не вступает ни в какие химические взаимодействия с вольфрамовым электродом. Поскольку он практически на 40 % тяжелее воздуха, то вполне вероятно, что аргон будет вытеснять воздух из сварки и защитит сварочную ванну от взаимодействия с воздухом.

Если касаться сварки неплавящимся электродом, то и тут применяется вольфрамовый электрод. Диаметр электрода составляет 1-6 мм и 8-10 мм. Так, сваривая шины, использую электроды с диаметром 3-6 мм.

В качестве присадки выступают прутки в диаметре 10 мм, а по длине – 500 мм. Химический состав прутков соответствует химическому составу шин. Для данного типа сварки производят специальные горелки в соответствии с ГОСТом 59 17-71. Масса горелки равно 0, 35 кг, масса горелок при сварке вольфрамовыми электродами составляет 0, 625 кг, диаметр вольфрамовых электродов приравнен к 0,8-3,0 мм.

Во всех случаях предусмотрено естественное охлаждение. В случае если предусмотрено естественное охлаждение с помощью воды, искусственное охлаждение не нужно. Зато можно пользоваться двумя горелками, попеременно меняя их.

Сварка вольфрамовым электродом

Сварка вольфрамовым электродом Используя при сварке вольфрамовые электроды, вольфрам начинает плавиться в дуге, но если правильно подобрать режим, то плавится лишь конец электрода. При этом расход электродного стрежня не превышает 2 см каждый час сгорания.

Нагретые неплавящиеся вольфрамовые электроды начинают подвергаться процессу окисления в атмосфере. Именно поэтому возникает защита рабочей среды вольфрама защитным газом. Высокое качество сварки достигается за счет аргона и гелия. Зачастую, сварка протекает при постоянном токе с прямой полярностью. Горелка в этом случае облегченная, комфортная и ее легко использовать в процессе работы.

Температура рабочей среды при сварке вольфрамовым электродом может достигать 30000 градусов тепла. Именно поэтому, данный вид сварки, как и сам способ, не просто распространен, но с практической стороны удобен, сваривая качественные, чистые металлы. В том числе металлы из нержавейки, огнеупорные металлы и другие многочисленные марки металлов.

Требования к качеству производимой продукции неимоверно растут. А требования нужно качественно выполнять. Чтобы полностью удовлетворить запросы заказчиков применяется сварка в аргоне плавящимся электродом.

В некоторых случая аргон можно заменить на гелий. Сварка металла аргоном основана на образовании сварочной дуги за счет неплавящегося вольфрамового электрода и материалом, подвергающимся сварке. Электрод погружают в токопроводящее устройство горелки и окутывают с помощью керамического сопла. В результате мы наблюдаем расплавку свариваемых кромок, которая приводит к формированию целостной расплавленной ванны.

Аргон постепенно вытесняет кислород, сварочная ванна остается неподатливой. Температура в зоне плавления составляет 4000-6000 тыс. градусов. Запускаемый в зону присадки присадочный элемент не подсоединен к электроцепи. Шов металла, соединяясь со свариваемыми частями, образует целостную «композицию». Эта «композиция» является показателем высокой степени прочности, герметизации, а главное – долгосрочности материала.

Исходя из этого, можно сделать вывод, что суть данного типа сварки заключается непосредственно в том, чтобы сформировать дугу между сварочным материалом и неплавящимся электрод.

Исходя из этого, можно сделать вывод, что суть данного типа сварки заключается непосредственно в том, чтобы сформировать дугу между сварочным материалом и неплавящимся электрод.  Если же сварка с помощью аргона выполняется при постоянном токе, то тогда количество тепла на катоде и аноду будет неравномерным. Например, если сила тока составляет 300. А на аноде, то выделяемое тепло будет составлять 70 %, а на катоде -30%. Поэтому, чтобы добиться наилучших результатов, необходимо использовать прямую полярность. Правда, это не касается алюминия,

Если же сварка с помощью аргона выполняется при постоянном токе, то тогда количество тепла на катоде и аноду будет неравномерным. Например, если сила тока составляет 300. А на аноде, то выделяемое тепло будет составлять 70 %, а на катоде -30%. Поэтому, чтобы добиться наилучших результатов, необходимо использовать прямую полярность. Правда, это не касается алюминия, Во избежание пористости в аргон может быть добавлено 35 % кислорода, так как чистый аргон – это еще не гарантия максимальной защиты от попадания влаги, грязи и т.д. Если кислород будет взаимодействовать с опасными примесями, то это реакция может спровоцировать выгорание, либо вовсе превращение в соединения.

Сварочные работы с применением аргона могут протекать в двух режимах. Если это ручной режим, то тогда присадочный пруток с горелкой будет сконцентрирован в руках сварщика, а если это автоматический режим сварки – присадочная проволока с горелкой будет перемещены без участия специалиста.

В настоящий момент аргоновая сварка применяется не только в промышленной зоне, но и в быту, то есть, практически везде, где необходимо выполнять самые высокие требования, предъявляемые к качеству сварочных швов.

Одной из востребованных областей применения аргона и сварки неплавящимся электродом, становится строительная область, а если быть конкретнее, то строительство каркасного типа. Поскольку сварочные швы обязательно должны выдерживать сильную нагрузку. Сначала, создается непосредственно сам каркас, а потом в процессе сварки к нему присоединяют крепеж, необходимый в монтировке панелей.

myfta.ru

Электроды вольфрамовые – качественная аргонодуговая сварка обеспечена!

1 Описание марок вольфрамовых стержней по ГОСТ 23949–80

Описываемые сварочные изделия изготавливаются из вольфрама в чистом виде, а также из вольфрама и разных добавок, которые способны активировать процесс сварки. Государственный стандарт 23949 говорит о следующих марках вольфрамовых электродов для аргонодуговой сварки:

- ЭВЛ;

- ЭВЧ;

- ЭВТ-15;

- ЭВИ (1, 2 и 3).

Рекомендуем ознакомиться

Массовая доля чистого вольфрама в указанных электродах составляет от 99,91 до 99,95 %. Различных примесей (в частности, молибдена, кремния, железа, алюминия, кальция и никеля) в них не может быть больше 0,05–0,11 %. В марках ЭВИ-2 и ЭВИ-3 допускается наличие до 0,01 % тантала, в ЭВТ-15 – 1,5–2 % двуокиси тория, в ЭВЛ – 1,1–1,4 % окиси лантана. В изделиях марок ЭВИ, кроме того, имеется от 1,5 до 3,5 % окиси иттрия.

Электроды вольфрамовые всех видов за счет высокой (порядка 5800 градусов) температуры кипения вольфрама и его повышенной (почти 3000 градусов) тугоплавкости характеризуются очень малым расходом во время осуществления сварки.

На один метр шва тратятся сотые части грамма материала. А добавка циркония, лантана, церия, тория придает стержням из вольфрама по-настоящему уникальные эксплуатационные параметры.

Готовые электроды на своей поверхности не должны содержать загрязнений и каких-либо включений, окислов, расслоений, следов смазочных технологических материалов, трещин и раковин. В процессе приемки сварочных стержней их поверхность осматривается визуально. В некоторых случаях допускается использование мерительных приспособлений и специальных оптических средств.

2 Международная цветовая маркировка вольфрамовых сварочных стержней

Выбор конкретной марки электрода из вольфрама достаточно прост, они все обозначаются тем или иным цветом. Так, например, один из концов изделий из чистого вольфрама обозначается зеленым цветом и маркируется в международной практике литерами "WP". Такие электроды по мировым стандартам содержат от 99,5 % вольфрама. Они гарантируют идеальную устойчивость электродуги при выполнении сварочной операции на переменном токе.

"Зеленые" стержни – это, прежде всего, вольфрамовые электроды для сварки алюминия, сплавов на базе магния и чистого магния. Специалисты рекомендуют использовать их в тех случаях, когда ведется сварка в атмосфере гелия или аргона на синусоидальном переменном токе. Особенность таких стержней заключается в том, что их рабочий конец изготавливается в форме шарика. Подобная необходимость возникает из-за того, что тепловая нагрузка на изделие имеет ограниченный показатель.

Серым цветом выполняется маркировка электродов "WС-20". В их составе присутствует около двух процентов активного редкоземельного церия. Указанная добавка обеспечивает:

- повышение разрешенных величин тока для сварки;

- облегчение розжига дуги;

- улучшение (и весьма существенное) эмиссии сварочного стержня.

"Серые" электроды в профессиональной среде считаются наиболее универсальными. Они позволяют соединять конструкции почти из всех известных в наши дни металлических сплавов и марок стали, причем, как на постоянном, так и переменном токе прямой полярности. Отметим, что церий является нерадиоактивным элементом. Кроме того, он причисляется к распространенным металлам редкоземельной группы.

Важный момент – "WС-20" даже при минимальных величинах тока обеспечивает отличную устойчивость сварочной дуги. Именно по этой причине рекомендовано его применение для сварки тонких стальных листов, трубопроводов различного назначения, а также трубных изделий любых диаметров. А вот высокие показатели тока при работе с "WС-20" лучше не выбирать, так как на раскаленном торце стержня может образоваться высокое содержание окисла церия.

Низколегированные и углеродистые стали, изделия из меди и титана, а также нержавеющие стали обычно свариваются на постоянном токе при помощи "красных" стержней (маркировка – "WT-20"). Данные электроды легируются диоксидом тория (до двух процентов) и используются чаще всего.

Стоит отметить, что торий является радиоактивным металлом. Если электроды "WT-20" используются не систематически, а объемы выполняемых работ незначительны, никаких угроз здоровью сварщика не существует. Если же предусматривается их постоянное применение, очень важно позаботиться об эффективной вентиляции сварочной зоны и об обеспечении сварщика защитной амуницией (специальная маска, очки и так далее).

Стержни с красной маркировкой при повышенных показателях сварочного тока практически не меняют своей конфигурации. В зависимости от того, какая задача ставиться перед специалистом, выполняющим сварку, можно изменять угол заточки "WT-20". В целом выбор "красного" электрода полностью обоснован при выполнении сварочной операции на постоянном токе. В подобных случаях он в разы более эффективен, нежели стержень из чистого вольфрама.

При сварке магния и деталей из алюминия на переменном токе обычно используют "белые" электроды "WZ-8" с оксидом циркония не более 0,8 процентов. Такие стержни имеют уникальную по своей стабильности дугу, они абсолютно не загрязняют сварочную ванну. Их рабочий конец выполнен в сферической форме. Разрешенная нагрузка тока на "WZ-8" немного больше, нежели на ториевые, лантановые и цериевые изделия для сварки.

Очень ответственные конструкции из титана, медных сплавов, антикоррозионных и низкоуглеродистых сплавов чаще всего свариваются стержнями "WY-20", которые маркируются темно-синим цветом и содержат в качестве легирующего соединения диоксид иттрия (около двух процентов). Эти электроды характеризуются высокой устойчивостью катодного пятна, за счет чего дуга становится стабильной при самых разных величинах сварочного тока. На сегодняшний день "WY-20" признается самым стойким изделием из ряда электродов неплавящегося типа.

Также существуют сварочные стержни "WL-20" и "WL-15". Первые содержат оксид лантана в количестве порядка двух процентов (маркируются синим цветом), вторые содержат не более полутора процентов указанного оксида и обозначаются золотистым цветом. Их называют лантановыми электродами.

Данные изделия гарантируют малый уровень загрязнения сварного соединения и считаются весьма долговечными. А первоначальная заточка вольфрамовых электродов с оксидом лантана сохраняется длительное время, поэтому "WL" часто применяются для сварки "нержавейки" и обычных сталей на прямом по полярности постоянном токе.

Лантановые стержни имеют высокий несущий потенциал (он почти в два раза больше, чем потенциал стандартного изделия, изготовленного из чистого вольфрама), малую склонность к прожогам, простой розжиг дуги. Кроме того, "WL-20" и "WL-15" гарантируют минимальный износ рабочего торца сварочного стержня.

Как видим, разновидностей электродов, сделанных из вольфрама и специальных добавок, немало. А это означает, что пользователь может сделать грамотный выбор того стержня, который идеально подойдет для соединения деталей и конструкций из разных марок и видов сталей.

3 Особенности заточки вольфрамовых стержней

Для обработки описываемых в статье изделий для сварки обычно используется специальная машинка для заточки вольфрамовых электродов. Такое устройство располагает мелкозернистыми дисками высокой твердости. Зерно обязательно должно иметь мелкий размер, так как, в противном случае, на торце стержня при его заточке будут формироваться бороздки и небольшие заусенцы. Во избежание загрязнения диска запрещено использовать машинку для обработки каких-либо иных материалов.

Машинка для заточки вольфрамовых электродов применяется по мере необходимости. Угол заточки и величина притупления сварочного стержня имеют огромное значение для нормального его применения, так как они напрямую воздействует на проплавляющие возможности электродуги. При снижении величины притупления наблюдается повышение глубины проплавления, а также увеличение плотности тока, давления дуги и концентрации теплового потока.

Геометрические параметры и форма столба дуги изменяется при выборе того или иного угла заточки. Столб электродуги будет характеризоваться конической формой при углах от 15 до 75 градусов. А в тех случаях, когда заточка проводится под большим углом, столб будет модифицировать свою форму в цилиндрическую. При использовании переменного тока заточку чаще всего выполняют с округлым торцом. в обработка рекомендована для случаев, когда процесс осуществляется на постоянном токе.

Длина заточки, как правило, составляет 0,5–2 сечения сварочного стержня, она оказывает существенное влияние на ширину и глубину шва. С повышением длины заточки наблюдается уменьшение ширины проплавляемого участка. Если же выбирается небольшая длина, глубина проплавления существенно уменьшается. Об этих особенностях всегда нужно помнить, когда используется машинка для заточки вольфрамовых электродов.

Также хочется добавить, что стабильное горение электродуги после заточки вольфрамовых стержней зависит от:

- притупления на кончике электрода;

- рисок, которые появляются на изделии в процессе заточки.

Величина притупления подбирается таким образом, чтобы она соответствовала показателю тока и сечению сварочного стержня. А риски, размеры коих обязаны быть минимальными, размещают вдоль оси изделия. После выполнения заточки рекомендуется проводить полирование стержня.

Далее мы приводим краткие описания нескольких устройств для заточки электродов из вольфрама:

- "G-Tech" от известного производителя ESAB: машинки разных моделей с алмазными дисками и системой улавливания пыли в автоматическом режиме, а также вместительными возвратными емкостями. Добавим, что устройствам "G-Tech" не нужна отдельная система вытяжки;

- "ESG Plus" от компании Orbitalum: обработка электродов шести популярных сечений, возможность выполнения четырех разных углов и торцевания острия сварочных стержней;

- "EWM TGM 40230": компактный ручной станок, обеспечивающий достойное качество заточки под углом от 0 до 90 градусов.

tutmet.ru

Ручная аргонодуговая сварка неплавящимся электродом

Аргон практически химически не взаимодействует с расплавленным металлом и другими газами, которые есть в зоне горения дуги. Аргон на 38% тяжелее воздуха, поэтому аргон вытесняет его из зоны сваривания, а также надежно изолирует сварочную ванну от контакта с атмосферой.

При аргонодуговом сваривании возможен крупнокапельный или же струнный перенос металла электрода. Процесс сваривания при крупнокапельном сваривании неустойчив и имеет большое разбрызгивание. Технологические характеристики такого металла немного хуже, чем от сваривания полуавтоматической сваркой. Вследствие меньшего давления капли металла увеличиваются.

Технология сваривания аргонодуговой сварки неплавящимися электродами состоит в том, что сварочный электрод расположен в горелке. Через сопло в ней вдувается защитный газ. Обычно неплавящийся электрод сделан из вольфрама. Присадочный материал подается в зону дуги со стороны, а в электрическую цепь он не включается.

Зажигание сварочной дуги, в отличие от сварки обычными плавящимися электродами не может выполняться путем касания сварочного электрода к поверхности свариваемого металла. Это происходит по нескольким причинам, например, аргон имеет высокий потенциал ионизации, а также касание свариваемого изделия приводит к загрязнению и оплавлению металла. По этим причинам при сваривании аргоном с использованием неплавящихся электродов нужно использовать дополнительное устройство, которое необходимо для сварки и называется «осциллятор».

Осциллятор для зажигания сварочной дуги позволяет подавать на сварочный электрод высокочастотные импульсы, которые позволяют обеспечить зажигание дуги после включения сварочного тока. Если сваривание аргоном производят на с использованием переменного тока, осциллятор после зажигания дуги переходит в режим стабилизатора, подавая импульсы на момент смены полярности. Это позволяет предотвратить деионизацию промежутка дуги, что помогает сделать горение дуги более устойчивым.

При проведении сварочных работ на постоянном токе, анод и катод выделяет разное количество тепла. По этой причине практически всегда используется прямая полярность для того чтобы максимально проплавить изделие и минимально разогреть сварочный электрод. Алюминий обычно сваривается не на прямой полярности, а при его сваривании используется переменный ток, который позволяет лучше разрушать оксидную пленку.

Для того чтобы улучшить сваривание и сделать борьбу с пористостью металла более действенно, к аргону добавляется кислород в количестве 3 – 5%. В таком случае защита металла становится более активной и имеет большую силу. Кислород, в отличие от аргона, вступает в химические реакции с различными соединениями и обеспечивает их полное выгорание, превращая их в соединения, которые в дальнейшем всплывают на поверхность сварочной ванны. Потом такие соединения легко удаляются, что позволяет предотвратить пористость металла.

3g-svarka.ru

| Краткое техническое пособие сварщика по аргонодуговой сварке Оборудование для сварки неплавящимся электродом.Установки TIG сварочные УДГУ-251,351,501 AC/DC, (именуемые в дальнейшем "установка"), предназначены для ручной (ММА) и для аргонодуговой сварки (TIG) на постоянном (DC) и переменном токе (АС) всех видов металлов и сплавов.Установка аргонодуговой сварки обеспечивает бесконтактный поджиг в режиме TIG на переменном и на постоянном токе.Изделие разработано и изготовлено в соответствии с требованиями ISO 9001. Установка TIG предназначена для работы в закрытых помещениях. Температура окружающего воздуха от -10 С до +40 С, среднегодовая относительная влажность воздуха не более 80 % при 15 С.Не допускается использование установки аргонодуговой сварки для работы в среде, насыщенной пылью, во взрывоопасной среде, а также в среде, содержащей пары и газы в концентрациях, разрушающих металлы и изоляцию.Климатическое исполнение установки - У3.1 по ГОСТ 15150-69.Установка аргонодуговой сварки обеспечивает:возможность выбора одного из режимов:- ручная сварка плавящимся электродом на постоянном токе (ММА-DC) - ручная сварка плавящимся электродом на переменном токе (ММА-АС) - аргонодуговая сварка неплавящимся электродом на постоянном токе (TIG-DC) - аргонодуговая сварка неплавящимся электродом на переменном токе (TIG-АС)Аргонодуговая сварка работает в режимах "длинные швы" или "короткие швы".В режиме TIG установка обеспечивает:- продувку газового тракта в течение от 0,2±0,1 с до 8,0±2,0 с последующим включением выходного напряжения - регулирование времени плавного нарастания тока в начале сварки в пределах от 0,1 ± 0,1 с до 10 ± 3 с - регулирование плавного снижения тока в конце сварки в пределах от 0,1±0,1 с до 30±3,0 с - регулирование времени подачи газа в конце сварки в течение от 0,2±0,1 с до 30±5 с - бесконтактный поджиг дуги - регулирование очищающей и проплавляющей способности дуги в режиме TIG-АС - возможность подключения пульта дистанционного управления величиной сварочного тока - индикацию сетевого напряжения при включении установки TIG и индикацию отключения установки при тепловой перегрузке - регулирование величины начального тока сварки - плавное регулирование величины сварочного токаВольфрамовые электроды и их марки.Вольфрам - тугоплавкий металл обладающий высокой коррозионной стойкостью и применяется в виде прутков диаметром от 0,5 до 8 мм.Для сварки алюминия и его сплавов рекомендуется применять лантанированный вольфрам ЭВЛ который уменьшает расход электрода и повышает стабильность горения дуги.ЭВЧ - вольфрамовый электрод чистыйЭВЛ - вольфрамовый электрод с оксидом лантана(1-2%)ЭВИ - вольфрамовый электрод с оксидом иттрия(1-2%)ЭВТ - вольфрамовый электрод с оксидом тория(1-2%)

Для сварки на токах более 200 А, в режиме TIG-AC и 250 А, в режиме TIG-DC необходимо использовать горелку с водяным охлаждением.Примечание: Вследствие различия теплофизических свойств свариваемых металлов и в зависимости величины сварочного тока, от параметров конкретного изделия, режимы сварки могут быть указаны лишь ориентировочно. Техника сварки неплавящимся электродом.В настоящее время в качестве неплавящегося электрода используют преимущественно стержни из чистого вольфрама с активирующими присадками лантана, циркония, цезия, бария, иттрия, которые облегчают зажигание и поддерживают горение дуги, повышают стойкость электрода. Повысить силу сварочного тока и уменьшить расход электрода позволяет применение композиционного электрода. Уменьшения контактного сопротивления в месте зажатия электрода в цанге и улучшения теплоотвода от него достигают за счет напрессовки на вольфрамовый электрод медной трубки. Функцию защитных в этих случаях выполняют инертные газы и их смеси или смеси инертных газов с азотом и водородом. Не допускается использовать газы, содержащие кислород, из-за окисления вольфрама и его быстрого разрушения. При сварке в аргоне допустимая сила сварочного тока выше, чем при сварке в гелии. При сварке в углекислом газе неплавящимися электродами могут служить угольные или графитовые стержни. Но этот способ сварки находит ограниченное применение из-за низкой производительности.При сварке вольфрамовым электродом в зависимости от типа свариваемого металла используют постоянный или переменный ток . При сварке на переменном токе рабочий конец электрода затачивают в виде полусферы. При сварке на постоянном токе конец электрода затачивают под углом 60° на длине 2 -- 3 диаметров или в виде четырехгранной пирамиды. Работа с активированными электродами и их хранение должны учитывать требования санитарных правил работы с радиоактивными веществами.Расход вольфрамовых электродов невелик. Для его уменьшения подачу защитного газа следует начинать до возбуждения дуги, а заканчивать через 5 -- 10 с после обрыва дуги для охлаждения электрода в струе газа. Для предупреждения загрязнения вольфрамового электрода и оплавления его дугу возбуждают, используя осцилляторы или разряд конденсаторов, без касания концом электрода изделия.Технологические свойства дуги зависят от рода тока. При прямой полярности тока на изделия выделяется около 70 % тепла, что и обеспечивает более глубокое проплавленне основного металла, чем при токе с обратной полярностью, где наблюдается повышенный разогрев электрода, и поэтому допустимая сила сварочного тока уменьшена. При использовании переменного тока из-за физических особенностей электропроводимость дуги неодинакова в различные полупериоды полярности переменного тока. Она выше, когда катод на электроде (прямая полярность), и ниже, когда катод на изделии (обратная полярность). В соответствии с этим и сила сварочного тока больше при прямой и меньше при обратной полярности, т. е. проявляется выпрямляющий эффект сварочной дуги, связанный с различными теплофизическими свойствами электрода и изделия. Для повышения глубины проплавления можно использовать следующие способы:

При сварке с щелевой разделкой, когда первые слои сваривают в нижней части кромок, используют автоматы, а также специальной конструкции цанги и газовые сопла, обеспечивающие сварку в глубокую разделку.Одной из разновидностей сварки вольфрамовым электродом является сварка погруженной дугой. При увеличении расхода защитного газа дуга обжимается, а ее температура повышается. Давление защитного газа и дуги, оттесняя из-под дуги расплавленный металл, способствует заглублению дуги в основной металл. В результате глубина провара резко увеличивается. При толщине металла до 10 мм поток плазмы создает в металле отверстие и может выходить на обратную сторону соединения. Металл, оплавленный на передней кромке, перемещается в хвостовую часть ванны и, кристаллизуясь, образует шов. Благодаря горению дуги ниже верхней поверхности основного металла шов имеет бочкообразную форму.Этим способом без разделки кромок за один проход можно сваривать металл толщиной до 50 мм при зазоре между кромками 6-10 мм. При сварке вольфрамовым электродом дуга может гореть как при практически постоянной силе сварочного тока, так и по определенной программе - импульсная дуга (сварка пульсирующей дугой). Этот способ находит применение при сварке тонкого металла толщиной от долей миллиметров до 3-4 мм. В этом случае требуется небольшая сила сварочного тока, при которой дуга неустойчива. Повышение тока увеличивает и размеры сварочной ванны, что часто приводит к прожогам. Использование тока, по величине достаточного для стабильного горения дуги и включаемого периодически, импульсами с частотой которая уменьшает размеры сварочной ванны, образующейся из отдельных точек . В перерыве между импульсами тока сварочная ванна успевает частично закристаллизоваться, что снижает вероятность прожогов. Для предупреждения этого в паузах между импульсами поддерживается дежурная дуга с уменьшенным сварочным током. Регулируя соотношение между Iимп и, Iпаузы и продолжительностью цикла , а также скоростью сварки, изменяют форму и размеры шва. Этот способ позволяет сваривать стыковые соединения на весу во всех пространственных положениях(ППС-01).Дуговой сваркой вольфрамовым электродом можно сваривать все типы соединений в различных пространственных положениях, Этот способ обычно целесообразен для соединения металла толщиной до 5-6 мм. Однако его можно использовать и для металла большей толщины. Сварка выполняется без присадочного металла, когда шов формируется за счет расплавленпя кромок, и с присадочным металлом, подаваемым и зону дуги в виде сварочной проволоки. Как правило, сварку ведут при напряжении дуги 22-34 В, при этом длина дуги должна быть 1,5-3 мм. Вылет конца электрода из сопла не должен превышать 3-5 мм, а при сварке угловых швов и стыковых с разделкой - 5-7 мм.При соединении металла толщиной до 10 мм вручную сварку выполняют справа налево. Поток защитного газа должен надежно охватывать всю область сварочной ванны и разогретую часть сварочной проволоки. При уменьшении толщины свариваемого металла угол между горелкой и изделием уменьшают. Для сварки материала толщиной свыше 10 мм следует применять правый способ сварки, а угол между горелкой и изделием должен быть близким к 90°. Такое положение горелки относительно изделия рекомендуется и при сварке угловых соединений. Сварочную проволоку вводят не в столб дуги, а сбоку возвратно-поступательными движениями при сварке тонколистового металла. При механизированной и автоматической сварке электрод располагают перпендикулярно поверхности изделия. Угол между ним и сварочной проволокой приближается к 90°. При сварке многослойных швов отдельные валики рекомендуется выполнять не на всю ширину разделки .При сварке вертикальных швов на спуск при значительных размерах сварочной ванны расплавленный металл может, подтекая под электрод, уменьшить глубину проплавления и привести к закорачиванию дуги. Дугу следует обрывать понижением сварочною тока, а при ручной сварке - ее постепенным удлиннением. Особенные трудности, приводящие к нарушению формирования шва при сварке стыковых соединений тонколистового металла толщиной до 2,5 мм, возникают из-за деформации кромок. Для их предупреждения применяют клавишные прижимные приспособления, сборку соединения под углом 7-10° или местный отгиб кромок в сторону подкладки.При сварке толстолистового металла толщиной до 60 мм и более целесообразно использовать многослойную сварку в щелевой зазор. Для этого кромки соединения подготовляют без скоса ( 90° к поверхности) и собирают с зазором 6-8 мм. Первый слой сваривают на медной съемной подкладке или на остающейся подкладке. Диаметр активированного электрода 2,5-4 мм, сварочный ток. При таких размерах щели и электрода достигается равномерное оплавление обеих кромок соединения. Качество соединения можно повысить, если применить электрод с отогнутым рабочим концом и в процессе сварки сообщить ему вращательные движения в щель от одной кромки к другой. Для улучшения сплавления между слоями сварочную проволоку рекомендуется подавать в сварочную ванну дугой. Зону сварки защищают аргоном или смесью из равных долях аргона и гелия. При горении дуги в щели улучшается использование ее тепла для плавления металла.

У и Х - удовлетворительная и хорошая, Н - не рекомендуется

Технология сварки алюминия.Подготовка под сварку. Алюминий и его сплавы сваривают практически всеми способами сварки плавлением, при этом качество сварных соединений в значительной степени определяется подготовкой поверхности свариваемых кромок и электродной проволоки. Независимо от способа сварки поверхность металла на ширине 100-150 мм от кромки должна быть очищена от консервирующей смазки и обезжирена растворителем (ацетон, авиационный бензин, уайт-спирит, специальные смывки).Окисная пленка затрудняет процесс сварки. Температура ее плавления составляет 2056 С и она не растворяется в процессе сварки. Пленку окислов удаляют по всей длине шва на ширину не менее 30 мм механической зачисткой или химическим способом. Механическую зачистку рекомендуется делать шабером или металлической щеткой из проволок диаметром не более 0,5 мм (предпочтительна проволока из нержавеющей стали). Обезжиривание и травление рекомендуется делать не более чем за 3 ч до сварки.В процессе сварки остатки пленки окислов удаляют в инертных газах на переменном токе - за счет эффекта катодного распыления и непрерывной работы осциллятора.Листовой металл толщиной до 5 мм сваривают без разделки кромок. При толщине металла до 15 мм применяют U-образную разделку кромок и при толщине свыше 15 мм выполняют Х-образную разделку с углом раскрытия кромок в обоих случаях от 60 до 90°. При толщине металла до 2 мм используют отбортовку кромок высотой 1-1,5. Размеры и форма подготовки кромок изделий из алюминия или его сплааов в зависимости от толщины и способа сварки регламентированы ГОСТ 14806-80 и ГОСТ 23792-79. Детали толщиной до 10-25 мм сваривают без предварительного подогрева, а при большей толщине рекомендуется детали предварительно подогревать до 300- 400 °С, литые силуминовые детали подогревают до 250-300 °С.Для предупреждения протекания жидкого металла сварочной ванны в зазор и «проваливания» шва применяют остающиеся или съемные подкладки. Остающиеся подкладки делают из материала, аналогичного свариваемому. Их размеры выбирают исходя из конструктивных соображений и технологических особенностей способа сварки. Для изготовления съемных подкладок рекомендуются угле-графитовые материалы, можно использовать нержавеющие или углеродистые стали. Форму и размеры канавок в этих подкладках выбирают исходя из обеспечения требований ГОСТ 14806-80. Сборочно сварочные приспособления должны обеспечивать свободную усадку сварных швов. Массивные части приспособлений не должны увеличивать теплоотвод от шва. Прихватку (длиной до 80 мм) выполняют такой же сварочной проволокой или электродом, что и сварку. После прихватки поверхность деталей следует зачистить от окислов. В процессе сварки прихватки полностью переплавляются. При сварке тонких листов применяют отбортовку кромок, а при сварке листов толщиной более 8-10 мм общий или местный подогрев до 250-300°С.Основным источником образования пор при сварке алюминия и его сплавов принято считать водород, содержащийся во влаге и жировых загрязнениях на свариваемых кромках. Кристаллизационные трещины наиболее характерны для алюминиевых сплавов систем:А1 - Мn (АМц), А1 - Мg(2АМг2), А1 - Zn - Мg - Сu (В 95), А1 - Сu - Мg - Мn (Д 16).Эти трещины устраняют соответствующим подбором сварочных материалов и другими технологическими мероприятиями. При сварке алюминиевых сплавов, легированных Zn и Мg, для предотвращения холодных трещин применяют предварительный подогрев изделия (или зоны расположения швов) до 250-400 С. Подогрев также эффективен для снижения затрат погонной энергии, особенно при сварке массивных деталей.

| |||||||

rykovodstvo.ru