сварка под водой. Сварка под водой

Сварка под водой (реферат)

Сварка под водой

Впервые в мировой практике подводную дуговую резку угольным элек-тродомв лабораторных условиях осуществили в 1887 г. Н.Н. Бенардос и проф.Д.А.Лачинов. Продолжения эти работы не получили.

Только в начале 30-х гг. ХХ в. были возобновлены работы по применениюсварки под водой. В 1932 г. HYPERLINK“http://svarkainfo.ru/rus/lib/persones/?query=%D5&aid=46” К. К. Хреновразработал электроды для подводной сварки и провел натурные испытания ихв Черном море. В середине 30-х гг. ручная дуговая сварка под водой былаприменена для ряда работ, например ремонта парохода «Уссури» и подъемапарохода «Борис». Однако в те годы подводная сварка применяласьэпизодически.

Только в годы войны возникла насущная потребность в подводной сварке ирезке при ремонте кораблей, мостов, при аварийных и спасательныхработах. К.К. Хренов продолжил исследования и разработку техники сваркии резки под водой в специальной лаборатории, организованной в марте 1942г. при Московском электромеханическом институте инженеровжелезнодорожного транспорта. В результате были созданы электродныепокрытия, обеспечивающие стабильное горение дуги под водой. Результатывсесторонних исследований свойств и состава метала швов, сваренных подводой, показали возможность применения сварки для ремонта подводныхчастей корпусов кораблей прямо на плаву. По примеру нашей страны сваркуи резку под водой начали применять и другие воюющие страны.

В послевоенные годы значительно расширились области применения и объемыподводной сварки. Строительство морских нефтепромысловыхгидротехнических сооружений, подводных трубопроводов различногоназначения, ремонт судов на плаву, восстановление шлюзовых затворовпортовых сооружений и других объектов оказались немыслимыми безприменения подводной сварки. Однако обеспечить прочноплотные швы ивысокую производительность труда существовавшие тогда способы подводнойсварки не могли. Кроме того, для выполнения подводной сварки по«мокрому» методу требовались водолазы-сварщики высокой квалификации.«Мокрый» метод – процесс, осуществляющийся без удаления воды из зонысварки. В то же время ручная подводная сварка обладала исключительнойманевренностью и простотой оборудования, а для ее осуществления нетребовались специальные приспособления для удаления воды из зоны сварки,что обуславливало низкую стоимость работ. Попытки улучшить механическиесвойства сварных соединений и механизировать процесс в конце 50-х гг. ХХвека не увенчались успехом.

В эти годы за рубежом разрабатывается «сухой» способ подводной сварки.Способ основан на применении специальных обитаемых камер различнойконструкции. Камеры могут быть различного размера и конструкции:

– большие глубоководные, когда и место сварки и сварщик изолированы отводной среды за счет подачи воздуха в камеру и оттеснения воды за еепределы;

– водолазные колокола, обеспечивающие выполнение сварки в «сухой» среде,хотя сам сварщик находится по пояс в воде;

– портативный сухой бокс, который обеспечивает «сухую» среду только взоне сварки.

Применение каждого варианта показало, что сварные швы получаются такогоже качества, как и на суше, но имеются и существенные недостатки,которые не привели к широкому распространению «сухой» подводной сварки.

При применении глубоководных камер, как показала практика, необходимыпредварительная подготовка и специальное техническое сопровождение.Оказалось, что необходимо разработать и изготовить камеру нужнойконструкции, подготовить технические средства (плавучие краны, насосы идругое оборудование), задействовать обслуживающий персонал. Такойвариант выполнения подводной сварки оказался достаточно дорогостоящим.

Два других варианта оказались менее дорогостоящими, но и менееманевренными и универсальными, чем «мокрый» способ подводной сварки.

\

В 1965 г. в нашей стране были начаты исследования, позволившие устранитьнедостатки «мокрого» способа.

Анализ подводной сварки «мокрым» способом показал, что основнымипричинами низких механических характеристик сварных швов являютсяпористость за счет растворения водорода, шлаковые включения за счетокисления компонентов металла кислородом, увеличение скорости охлажденияза счет контакта нагретого металла с водой. Низкая производительностьподводной сварки не может быть преодолена при использовании покрытыхэлектродов, так как смена их через каждые 1–2 минуты является вподводных условиях сложной операцией, а козырек обмазки ухудшаетнаблюдение за формированием шва.

Проведенные работы показали, что наиболее перспективной являетсяполуавтоматическая сварка. Метод достаточно маневренный и универсальный,а механизированная подача проволоки позволяет длительное время вестипроцесс сварки без перерывов. Поскольку проволока имеет меньший диаметр,чем электрод, и не имеет покрытия, создаются благоприятные условия длянаблюдения за формированием сварного шва.

Применение сплошной проволоки без защиты зоны сварки и с подачейзащитных газов (аргон, углекислый газ) не обеспечили получениенеобходимых механических свойств сварных соединений. Дальнейшиеисследования показали, что эффективная защита зоны сварки возможна прииспользовании порошковых самозащитных проволок. Разработанная вИнституте электросварки им. Е.О. Патона порошковая проволока маркиППС-АН1 диаметром 1,2–2,0 мм впервые позволила провести подводную сварку«мокрым» способом с получением качественных сварных соединений. Присовременном уровне техники дуговая сварка порошковой проволокой «мокрым»способом осуществляется на глубине до 30 м. Существуют серьезныеограничения по номенклатуре металлов, пригодных для сварки такимспособом. С увеличением глубины резко изменяются свойства дуги,интенсифицируется взаимодействие расплавленного металла с окружающейсредой и становится проблематичным получение качественного соединения.Кроме того, следует учитывать, что «мокрый» способ подходит для глубины,доступной для человека в скафандре – не более 120–160 м.

Разработка специального оборудования для подводной полуавтоматическойсварки также потребовала решения ряда сложных задач, которые былиуспешно завершены созданием полуавтомата для подводной сварки А1660.

Механизированная подводная сварка применяется для строительства иремонта металлоконструкций различного назначения. Проводятся работы подальнейшей механизации и автоматизации процесса подводной сварки.Разрабатываются автоматы, которые смогут осуществлять сварку под водой сминимальным участием человека. Совершенствуются системы дистанционногонаблюдения и управления процессом.

Не исключена возможность применения в указанных условиях контактнойстыковой сварки оплавлением. Предварительные эксперименты иопытно-промышленная проверка разработанной в ИЭС им. Е.О. Патонаустановки для автоматической стыковой сварки оплавлением труб под водойпри строительстве и ремонте морских трубопроводов подтвердилиперспективность использования этого способа сварки.

Очевидно, что в ближайшем будущем необходимо будет совершенствовать как«мокрый», так и «сухой» способы сварки, а также разрабатывать новыемеханизированные способы сварки и оборудование, пригодные дляиспользования на километровой глубине.

Источник: М.П. Шалимов, В.И. Панов. Сварка вчера, сегодня, завтра…Екатеринбург, 2006

03 Июн 2011ukrreferat.com

сварка под водой

Для решения задач ручной подводной сварки мы можем предложить специализированные сварочные источники для сварки под водой, позволяющие квалифицированно и безопасно выполнять сварку под водой, и произвёднные в Германии.

Для решения задач ручной подводной сварки мы можем предложить специализированные сварочные источники для сварки под водой, позволяющие квалифицированно и безопасно выполнять сварку под водой, и произвёднные в Германии.

Безопасность для защиты сварщика-водолаза от ударов током:

- Соответствует директивам Code of Practice for the Safe Use of Electricity under Water

- повышенный уровень безопасности благодаря напряжению холостого хода макс. 45В DC

- аварийный выключатель для быстрого отключения аппарата в экстренных ситуациях

- обусловленное конструктивными особенностями, пассивное ограничение напряжения

холостого хода за счет вторичной регулировки тока.

- активное ограничение напряжения холостого хода при колебаниях напряжения сети с

помощью специальной электронной защиты против остаточного напряжения.

- ограничение выходного напряжения до 15В DC до начала сварочного процесса или же

после прерывания сварочной дуги.

- отключение силовой электроники посредством специального выключателя.

- отключение силовой электроники при перенапряжении в сети

Область применения

- Электроды: оптимальная характеристика постоянного тока позволяют сваривание всеми видами электродов

- Интегрированный горячий старт и регулируемая функция Arc-Force (форсирование дуги) позволяют достигать наилучших результатов при сварке в любом положении.

- Строжка: благодаря высокому запасу мощности вырабатывается ток короткого замыкания более 1000А, что улучшает процесс резки и строжки (на суше).

- TIG: возможна сварка TIG с контактным поджигом (на суше).

Преимущества

| простая настройка, оптимальная стабильность процесса сварки под водой и на суше высокий КПД высочайшая степень надежности регулируемая функция Arc-Force показания актуального статуса регулируемый горячий старт сменный фильтр рым-болты на ИП для перемещения краном | Переключение диапазона регулировки тока 200/400A (300/600A). 100% пригодность для работы от генератора автоматическое отключение при неисправности простой сервис/ремонт благодаря модульной конструкции разъем для дистанционного управления для регулировки сварочного тока и безопасного отключения ИП сварщиком-водолазом |

Технические данные источников питания для подводной сварки:

Аппараты имеют знаки CE и S, соответствуют нормам EN 60974-1. Все аппараты сделаны в Германии.

Тип 400 E-UW 600 E-UW 200 E-UW

Первичное:

Напряжение питающей сети [ В ] 3 x 400 3 x 400 3 x 400

Частота [ Гц ] 50 / 60 50 / 60 50 / 60

Потребляемая мощность [ кВA ] макс. 17,5 макс. 26 макс. 8

Коэффициент мощности cos φ ≈ 0,98 ≈ 0,98 ≈ 0,98

КПД [ % ] > 85 > 85 > 85

Предохранитель (автомат) (D) [ А ] 3 x 25 3 x 40 3 x 16

Допустимые колебания сети [ % ] +/- 10 +/- 10 +/- 10

Вторичная:

Напряжение холостого хода [ DC] [ В ] ≈ 45 ≈ 45 ≈ 45

Диапазон сварочного тока [ А ] 20 – 400 20 – 600 15-200

Диапазон напряжения [ В ] 15 – 40 15 – 40 15 – 40

Макс. ток (60% ПВ без фильтра) [A/В] 400 / 40 600 A / 40 200/30

Макс. ток (100% ПВ без фильтра) [A/В] 320 / 33 450 A / 38 130/30

Авт. защита от перегрузок >1 с. [ A ] 420 620 220

Макс. ток короткого замыкания <1 с. [ A ] > 1000 > 1000 > 1000

Общая информация:

Класс защиты IP 23 IP 23 IP 23

Класс изоляции F F F

Охлаждение источника F/возд. F/возд. F/возд.

Рекомен. сеч. кабеля питания сети [ мм² ] 4 x 4 мм² 4 x 6 мм² 4 х 4 мм2

Рек. сеч. каб. электрододержателя [ мм² ] 70 95 35

Вес ИП [≈ кг ] 65 85 40

Габариты (Дл. x B x Ш) [ см ] ≈70 x40 x 40 70 х40х40 70х40 х 40

Для решения задач подводной сварки используются специализированные электрододержатели, как для ручной сварки, так и комбинированные для сварки и резки под водой.

Особое место занимат и сварочные материалы для сварки под водой. Прежде всего это электроды для сварки под водой. Они имеют специальную обмазку, устойчивую к воздействию воды и обладающую рядом других специальных свойств, позволяющих повысить удобство и качество сварки.

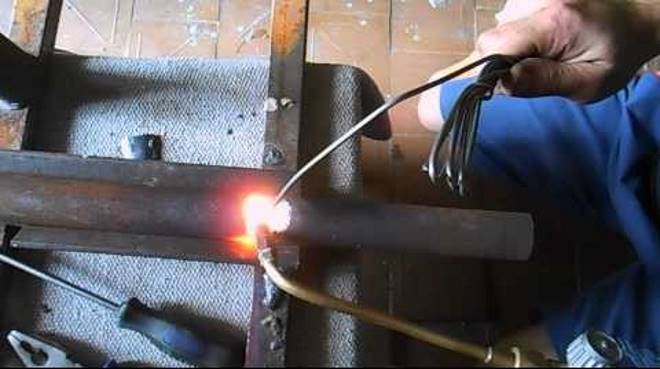

Резка под водой осуществляется как правило при помощи полых электродов при подаче компрессионного воздуха и горении дуги одновременно. Электроды для резки под водой, также специализированные и обладают рядом специальных свойств.

svarka01.ru

Сварка под водой. Оборудование и технология

До Второй мировой войны способы сварки под водой были мало разработаны и применялись редко. Большая потребность в сварке и резке металла под водой появилась во время войны , так как нужно было чинить подводные лодки и корабли в большом количестве.

До Второй мировой войны способы сварки под водой были мало разработаны и применялись редко. Большая потребность в сварке и резке металла под водой появилась во время войны , так как нужно было чинить подводные лодки и корабли в большом количестве.

Советский ученый К.К. Хренов разработал электроды со специальным покрытием, которое обеспечивало нормальное горение дуги под водой. Вслед за Советским Союзом технологии сварки под водой стали применять многие другие воюющие страны. Сварка под водой специальным сварочным оборудованием (http://www.deltasvar.ru/) получила особенно широкое применение после Второй мировой. После войны был разработан «сухой» способ сварки под водой. Суть его в том, что при сварке использовались специальные обитаемые камеры. Они могут быть глубоководными, при этом место сварки и сам сварщик полностью изолированы от водной среды, либо так называемыми водолазными колоколами – зона сварки изолирована от водной среды, а сам сварщик нет, или это может быть сухой бокс, защищающий только зону сварки от воды. Эти способы были не такими дорогостоящими, как «мокрый» способ сварки. К тому же, при выполнении «мокрой сварки» нужен был высококвалифицированный сварщик-водолаз. Минусами «мокрого» способа была также низкая производительность, пористость шва, частая смена электродов, возможность наблюдать за формированием шва была весьма ограниченной. В дальнейшем способ «мокрой» сварки был усовершенствован – стала применяться полуавтоматическая сварка под водой, порошковая самозащитная проволока (сварка порошковой самозащитной проволокой производится на глубине до 30 м).

Суть «мокрого» способа дуговой сварки под водой в том, что дуга устойчиво горит в газовом пузыре, который образуется в результате разложения молекул воды и газов, образующихся при сгорании покрытия электрода. В то время как свариваются кромки, окружающая вода быстро охлаждает металл. Шов изготовляется как на постоянном, так и на переменном токе. На постоянном токе дуга горит стабильнее, чем на переменном. Наблюдение за дугой и образованием металла шва затруднено тем, что под высоким давлением в газовом пузыре часть газов выделяется в виде пузырьков, а ад зоной сварки образуется облако из продуктов сгорания металла, обмазки и покрытия электрода. В наше время применяется как мокрый, так и сухой способы сварки под водой. Глубина под водой, допустимая для пребывания человека в скафандре – максимум 160 метров, этим ограничивается глубина, на которой ведется сварка под водой «мокрым» способом.

Читайте также

Добавить комментарий

electrowelder.ru

Сварка под водой | Сварка металлов и материалов

Сварку под водой применяют при строительстве гидротехнических сооружений, подводной части портовых нефтепромысловых, трубопроводных, судовых и других специальных конструкций. Подводную сварку выполняют двумя способами:

- непосредственным плавлением в воде электродного и основного металла с образованием сварного соединения;

- сваркой под водой в специальных камерах без контакта сварного соединения с водой.

Плавление в воде

При первом способе работу выполняют обученные методам подводной сварки водолазы, а при втором - сварщики, обученные методам работы в кессоне, под давлением воздуха или кислородно-гелиевой дыхательной смеси.

Первый способ наиболее простой, дешевый и не требует специально подготовленных камер с соответствующим оборудованием. Подводная сварка по этому способу основана на способности дуги устойчиво гореть в газовом пузыре, образующемся в воде за счет ее испарения и разложения теплом дуги, а также за счет паров и газов, выделяющихся при расплавлении металла и покрытия электродов.

Непрерывное выделение газов и мельчайших частиц при горении дуги повышает давление газового пузыря, который выделяет много пузырьков газа (рис. 22.2), периодически отделяется и вновь немедленно образуется. Продукты сгорания металла и обмазки образуют облако бурого раствора, которое затрудняет видимость. Процесс сварки под водой затруднен вследствие давления и течения воды, плохой видимости, стесненности движений сварщика-водолаза, облаченного в специальный костюм.

Рис. 22.2. Сварка под водой: 1 - газовый пузырь, окружающий дугу; 2 - изделие; 3 - электрод

Электроды для подводной сварки

Для подводной сварки применяют электроды с увеличенной толщиной покрытия Dэ/dст>1,8. Водонепроницаемость обеспечивается нанесением на поверхность покрытых электродов нитролака, раствора целлулоида в ацетоне, парафина или других изолирующих материалов. Для сварки низкоуглеродистых и низколегированных сталей применяют электроды марки ЭПС-52 УОНИИ-13/45П, ЭПС-5 и др. диаметром 4-6 мм с покрытиями, содержащими значительный процент ферросплавов, а также ионизирующие и шлакообразующие компоненты.

Ферросплавы необходимы для раскисления расплавленного металла и его легирования, так как дуга разлагает воду на водород и кислород, который окисляет железо, углерод, марганец и другие элементы, содержащиеся в основном и электродном металле. Несмотря на защиту, в металле шва, выполненного покрытыми электродами, снижается содержание углерода, марганца и др., а содержание водорода резко растет. Вследствие этого, а также интенсивного охлаждения сварного соединения окружающей водой пластичность и вязкость шва невысокие, 65 = 4 - 6 %, KCU=10-25 Дж/см2, угол загиба 25-35°, временное сопротивление до 400-550 МПа.

Процесс сварки

Сварку выполняют опиранием в нижнем и вертикальном положениях, при этом предпочтительно сваривать угловые (тавровые и нахлесточные) швы, которые в условиях плохой видимости обеспечивают опирание электрода и могут достаточно хорошо формироваться. Ток применяют постоянный прямой полярности, увеличенный на 15-20 % по сравнению со сваркой на воздухе. С увеличением глубины дуга горит устойчиво, но ток и напряжение растут. Для подводной сварки применяют источники питания, имеющие высокое напряжение холостого хода и одновременно обеспечивающие безопасность сварщика. Этим требованиям отвечают агрегаты ПАС-400-IV, ПАС-400-VIII и др., имеющие ограничители напряжения холостого хода до величины, безопасной для сварщика. Применяемые для подводной сварки электрододержатели, электрические кабели (прямой и обратный) должны иметь надежную изоляцию.

Сварка без контакта с водой

При сварке в специальных кессонах или камерах ввиду отсутствия контакта сварного соединения с водой качество швов не отличается от швов, выполненных на воздухе.

Похожие материалы

www.metalcutting.ru

Сварка под водой — Портал профессионального образования Чеченской республики

Рисунок. Дуговая сварка под водой(1 – шлак; 2 – дуга; 3 – газовый пузырь; 4 – козырек электрода; 5 – сварочная ванна;6 – облако мути; 7 – металлический стержень электрода;9 – водонепроницаемый слой покрытия; 10 – пузырьки газа)

Вокруг горящей дуги выделяется большое количество газов, что приводит к повышению давления в газовом пузыре и частичному выделению газов в виде пузырьков на поверхность воды. Вода разлагается в дуге на свободный водород и кислород, последний соединяется с металлом, образуя оксиды. Взвешенные в воде продукты сгорания металла и обмазки, состоящие преимущественно из окислов железа, образуют облако взвесей, которое затрудняет наблюдение за дугой.

Устойчивое горение дуги под водой можно объяснять принципом минимума энергии Штеенбека, т. е. усиленное охлаждение какого-либо участка дуги компенсируется увеличением количества выделяемой на нем энергии. Для компенсации тепловых потерь из-за охлаждающего действия воды и наличия большого количества водорода напряжение на дуге под водой требуется более высокое (30–35 В).

Сварку под водой выполняют на постоянном и переменном токе. На постоянном токе дуга горит более устойчиво, чем на переменном, поскольку постоянный ток разлагает воду еще до возбуждения дуги, а переменный ток разлагает воду и образует газовый пузырь в момент короткого замыкания под действием высокой температуры.

С увеличением глубины и давления окружающей среды устойчивость дуги не нарушается, возрастает только напряжение и увеличивается ток. Подводная сварка возможна в пресной речной и соленой морской воде. В качестве источников питания используют однопостовые и многопостовые сварочные агрегаты, сварочные преобразователи и трансформаторы, имеющие напряжение холостого хода 70–110 В.

Для ручной дуговой сварки под водой используют электроды диаметром 4–6 мм. Водонепроницаемость покрытия достигается пропиткой такими составами, как парафин, раствор целлулоида в ацетоне, раствор синтетических смол в дихлорэтане, нитролаки и др.

Для подводной сварки применяют специальные электрододержатели, которые имеют надежную электроизоляцию по всей поверхности. Смена электрода производится только после отключения сварочного тока. Сварочная цепь имеет прямой и обратный кабели.

При сварке под водой выполняют соединения внахлестку, тавровые, угловые, реже стыковые, причем чаще всего способом опирающегося электрода. Сварщик перемещает дугу без колебаний поперек шва с сохранением постоянного угла наклона электрода. Способом опирающегося электрода можно сваривать швы во всех пространственных положениях. Сварку в вертикальном положении производят сверху вниз, при этом электрод наклонен в сторону ведения сварки.

Силу тока при подводной сварке опирающимся электродом в нижнем положении устанавливают выше, чем при сварке в обычных условиях. При сварке в вертикальном положении сила тока снижается на 10%, а в потолочном положении – на 15%.

Техника выполнения водолазом-сварщиком сварных соединений под водой более сложна, чем на воздухе. Это связано с плохой видимостью в воде, стесненностью, тяжелым и неудобным для движения водолазным снаряжением, необходимостью дополнительных затрат на преодоление течения, возможностью нарушения устойчивости сварщика на грунте, неприспособленностью человеческого организма к работе на больших глубинах. В связи с этим в сварных соединениях часто наблюдаются дефекты: непровар одной из кромок, подрезы, наплывы, поры и т.п.

Кроме ручной сварки для подводных работ применяются полуавтоматы типа ППСР-300-2, «Нептун». Полуавтоматом ППСР-300-2 можно сваривать сталь на глубине до 60 м. В качестве защиты используют углекислый газ. Полуавтомат рассчитан на номинальную силу тока 300 А. При полуавтоматической сварке дуга горит устойчиво, взвесей образуется мало, что почти не мешает наблюдению за дугой.

proffi95.ru

СВАРКА ПОД ВОДОЙ

СВАРКА, РЕЗКА И ПАЙКА МЕТАЛЛОВ

С конца прошлого столетия известна возможность получения устойчивого дугового разряда в жидкой среде: воде, масле и т. д. В этом случае дуга горит в газовом пузыре, образуемом и непрерывно возобновляемом за счёт испарения и разложения окружающей жидкости тепловым действием дугового разряда.

Дуговая электросварка под водой впервые в мире осуществлена и изучена в Советском Союзе автором настоящей книги в 1932 г. Первоначальные опыты велись в небольшом бачке с проточной водой, куда сварщик погружал руки в длинных резиновых перчатках. Опыты показали, что можно получить устойчивое горение под водой металлической сварочной дуги, питаемой током от нормального сварочного агрегата при соблюдении некоторых условий. Самое важное из этих условий состоит в том, что на электродный •стержень должен быть нанесён достаточно толстый совершенно водонепроницаемый слой обмазки, который не должен отсыревать даже при продолжительном пребывании электрода в воде. Водонепроницаемость слоя обмазки достигается после тщательной просушки пропиткой его различными лаками и т. п. составами. Хорошие результаты, например, даёт раствор 80 г целлулоида на 1 л ацетона. Обмазка, охлаждаемая снаружи водой, плавится несколько медленнее электродного стержня.

Выступающий конец слоя обмазки образует на конце электрода небольшую чашечку, так называемый козырёк, имеющий существенное значение для подводной металлической дуги. Козырёк защищает конец электродного стержня от попадания воды и повышает устойчивость газового пузыря вокруг дуги. Опыт показал, что при электродах с обмазкой надлежащего состава, правильно изготовленной и обработанной водонепроницаемым составом, дуга горит под водой вполне устойчиво при питании её сварочным током от нормальных сварочных агрегатов. Удовлетворительную устойчивость имеет также и дуга переменного тока, питаемая от нормального сварочного трансформатора, однако для подводной сварки предпочтительнее дуга постоянного тока. Наиболее важным результатом лабораторных исследований 1932 г. было установление интенсивного расплавления основного металла; дуга под водой плавит металл почти так же интенсивно, как и на воздухе. Это - может быть объяснено способностью дуги автоматически реагировать на воздействия внешней среды. Если усилить охлаждение какой-либо

части дугового разряда, то автоматически происходит возрастание напряжённости электрического поля и падения напряжения в ней, ведущее к усилению тепловыделения, компенсирующему охлаждающее действие внешней среды.

Интенсивное расплавление металла подводной дугой даёт возможность успешно выполнять сварку металла под водой. Возможно - выполнить все основные формы сварных соединений, применяемые на воздухе, как в нижнем, так в вертикальном и потолочном положениях. Металл, наплавленный под водой и на воздухе, имеет близкие механические свойства и состав. Зона влияния сужена; структура имеет признаки усиленного охлаждения окружающей водной средой.

Сварку можно успешно вести как в пресной, так и солёной морской воде. В том же 1932 г. новый способ нашёл практическое применение на морях и реках Советского Союза и был проверен в производственных условиях. Метод нашёл некоторое практическое применение, и до начала второй мировой войны было выполнено несколько серьёзных работ, связанных главным образом с ремонтом и подъёмом морских судов. Начавшаяся война с массовыми

| Стержень /TCN Обмазка Фиг. 84. Горение сварочной дуги под водой. |

повреждениями и разрушениями судов и различных сооружений предъявила большой спрос к способу подводной сварки. В начале 1942 г. в Москве была создана под руководством автора специальная мощная лаборатория подводной сварки п резки, в которой опыты проводились в условиях, близких к производственным, в учебной камере водолазами - сварщиками. В короткое время была детально разрабо-

тана и изучена технология подводной сварки и резки, подготовлены кадры. Процессы подводной сварки и резки во время войны получили широкое применение и прочно вошли в практику.

В отношении подводной сварки можно отметить следующие основные выводы. Сварочный ток для подводной сварки следует увеличить на 10—20% против таких же работ на воздухе. Напряжение подводной дуги на 5—7 в выше напряжения дуги на воздухе.

Общий вид дуги, горящей под водой, показан на фиг. 84. Избыток газов, создаваемых дугой, поднимается на поверхность водыотдельными пузырьками. Газ, выделяемый подводной дугой, состоит преимущественно из водорода и продуктов разложения электродной обмазки. Водород образуется за счёт отнятия кислорода паров воды нагретым металлом. Одновременно дуга образует значительное количество мути тёмнобурого цвета, создающей облачко над дутой. Муть представляет собой, главным образом, коллоидальный раствор окислов железа, распыляемых дугой в форме мельчайших частиц.

Потери металла на угар и разбрызгивание довольно значительны, коэффициент наплавки около 6—7 г/а-час. Сварку можно вести на всех глубинах, на которых может работать водолаз в нормальном снаряжении; известны случаи выполнения работ на глубинах до 100 м. Прочность сварных соединений, выполняемых под водой, обычно несколько понижена, что объясняется главным образом тяжёлыми условиями работы подводного электросварщика-водолаза. Под водой часто недостаточна, а иногда и почти полностью отсутствует видимость, недостаточна устойчивость работающего, движения связаны водолазным снаряжением и т. д.

Подводная электросварка в настоящее время находит значительное практическое применение, на её основе развился, например, подводный судоремонт. При подводном судоремонте подводная часть судна ремонтируется без постановки его в док, на плаву.

Выполнение ремонта подводной части на плаву в несколько раз

сокращает срок выполнения и стоимость ремонта. Под водой вполне устойчиво горит угольная дуга и интенсивно плавит металл, создавая возможность производить его сварку.

Подводная сварка угольной дугой пока не нашла заметного

практического применения.

Не очень большую по объёму применения, но важную по значению отрасль сварочной техники образуют методы огневой резки металла под водой. Возможности выполнения человеком под водой различных технических работ пока весьма …

Обычная кислородная резка, когда режущая струя направлена приблизительно нормально к поверхности металла, прорезает всю толщину металла и имеет целью отделить или отрезать часть металла, может быть названа разделительной резкой. Возможен …

Для кислородных резаков обычного устройства можно считать нормальными толщины разрезаемой стали до 200—300 мм, как не вызывающие особых затруднений и не требующие особых специальных приёмов резки. Толщины свыше указанных считаются …

msd.com.ua

Сварка под водойТехнологию сварки обычно разрабатывают исходя из состава основного металла. Но в ряде случаев определяющими при выборе технологии становятся внешние условия. В частности это относится к сварке под водой. Принципиально сварка под водой возможна на различных глубинах, так как с увеличением глубины и давления устойчивость сварочной дуги сохраняется, а глубина проплавления металла возрастает. Сварку можно вести и в пресной речной, и в соленой морской воде. Однако практическое выполнение сварки на глубинах более 40 — 50 м наталкивается на неприспособленность человеческого организма. При глубине 100 м работа почти невозможна. Для подводных работ используется только дуговая сварка плавящимся электродом. Широкое распространение получила ручная сварка покрытыми электродами, например при прокладке трубопроводов, постройке подводных сооружений. При сварке покрытыми электродами дуга горит в газовом пузыре, образуемом в результате испарения и разложения воды. Устойчивому удержанию газового пузыря вокруг дуги и устойчивому горению дуги способствует образующаяся втулка покрытия электрода. Дуга горит устойчиво при использовании обычных источников питания переменного и постоянного тока. Однако предпочтительнее постоянный ток. Сила тока устанавливается в пределах 180 — 240 А при напряжении на дуге 30— 35 В, т. е. несколько выше, чем на воздухе. Этот избыток напряжения компенсирует охлаждающее действие воды. При сварке под водой глубина проплавле-ния больше, чем на воздухе. Можно выполнять все обычные виды сварных соединений в любом пространственном положении. Сварной шов отличается грубой чешуйчатостью. Металл шва имеет достаточно высокий предел прочности, но низкую ударную вязкость, угол загиба и относительное удлинение. Сварку ведут электродами из малоуглеродистой стали с толстым покрытием, по составу сходным с покрытием обычных электродов для сварки на воздухе. Однако для предохранения покрытия от разрушения оно должно быть водонепроницаемым. Для этого покрытие пропитывают целлулоидным лаком, парафином или другими влагостойкими материалами. Чтобы максимально сократить потери тока, все токоведущие части сварочной цепи необходимо надежно изолировать. Из-за трудных условий работы при подводной сварке часто появляются дефекты, почти не встречающиеся при сварке на воздухе — пропуски, смещение с оси шва, нерасплавление одной из кромок. Безопасность труда при сварке под водой Перед началом работы составляют проект производства работ и разрабатывают технологию сварки, а также проверяют исправность всего необходимого оборудования. При наличии у места работы быстрого течения водолаза ограждают от него специальными щитами, установленными вверху по течению. Перед спуском сварщика под воду специалист должен тщательно проверить все водолазное оборудование. Сварка под водой допускается только при наличии дежурного — проинструктированного рабочего, находящегося над водой и имеющего двустороннюю связь со сварщиком. В непосредственной близости от дежурного должен быть телефон, автоматический выключатель напряжения источника питания сварочной дуги и рубильник для отключения сварочной установки от питающей сети. Передний иллюминатор шлема водолаза-электросварщика должен на 2/3 закрываться снизу светофильтром, предохраняющим глаза сварщика от действия лучей электрической дуги. Читать далее:Сварочные флюсыСварочные электродыОбщие сведения о сварке арматурыПротивопожарные мероприятия при сваркеБезопасность труда при сварке технологических трубопроводовБезопасность труда при сварке строительных металлических и железобетонных конструкцийЗащита от поражения электрическим током при сваркеТехника безопасности и производственная санитария при сваркеУправление качеством сваркиСтатистический метод контроля |

stroy-server.ru