Основные способы сварки пластмасс. Сварка пластмасс

Сварка пластмасс – создание целого из составных частей

Пластмассы являются полимерными материалами преимущественно синтетического происхождения, которые обладают высокими пластичными свойствами на изначальной стадии производства, а застывая, обретают механическую прочность и жесткость. Полимеры различного типа используются практически во всех сферах производства, науки и жизнедеятельности человека. Для создания сложных конструктивных элементов, а также для ремонта деталей из полимеров применяется сварка пластмасс.

Пластмассы являются полимерными материалами преимущественно синтетического происхождения, которые обладают высокими пластичными свойствами на изначальной стадии производства, а застывая, обретают механическую прочность и жесткость. Полимеры различного типа используются практически во всех сферах производства, науки и жизнедеятельности человека. Для создания сложных конструктивных элементов, а также для ремонта деталей из полимеров применяется сварка пластмасс.

Суть процесса и его основные разновидности

Сам процесс представляет собой создание неразрушимого слоя между двумя частями полимера, который по прочности не будет уступать основному материалу. Существует два основных вида соединения молекул полимера между собой:

- сварка в вязко-текучем состоянии;

В первом случае процесс происходит без внедрения дополнительных реагентов на стадии, когда между молекулами связь наиболее ослаблена. В зависимости от типа соединяемых полимеров, полярности и прочности связей, различают итоговый результат.

Все пластмассы могут быть разделены на три основных категории по типу взаимодействия между собой – не свариваемые, ограниченно или полностью свариваемые.

При идеальных условиях необходима небольшая температура (около +50 градусов Цельсия) и максимальные взаимные диффузионные качества обеих материалов (способность проникать друг в друга на молекулярном уровне). Итоговый сварной шов может достигать значения до 100% прочности по сравнению с основными материалами.

Второй способ применяется для материалов, которые невозможно соединить диффузионным методом (реактопласты в твердой фазе, полиамиды). В основе способа лежит создание прочных химических связей между молекулами с добавлением определенных присадок, которые по химическим свойствам или по структуре будут близкими к свариваемым материалам.

Наиболее распространенные способы

Основная задача любого способа сварки полимеров – добиться неразрывного соединения между материалами путем плавного перехода одного вещества в другое посредством присадки или без нее.

Существует огромное количество разновидностей сварки синтетических полимеров вне зависимости от основного метода (химия или диффузия). Наибольшее распространение получили два способа:

- сварка при помощи ультразвука;

- холодный способ.

Несмотря на одинаковые стремления к итоговому результату, суть процессов принципиально отличается. Чтобы понять основные принципы и особенности технологии, стоит рассмотреть каждый из вариантов более подробно.

Соединение при помощи ультразвука

Ультразвуковая сварка пластмасс – достаточно новый метод соединения различных полимеров между собой. Принцип действия основан на взаимодействии молекул материала с ультразвуковыми колебаниями. В большинстве случаев этот метод является единственным способом соединения различных не свариваемых пластмасс.

Процесс происходит по следующей технологии:

- две части изделия укладываются в специальное гнездо, к которому прилегает волновод;

- генератор волн вырабатывает колебания в диапазоне от 20 до 50 кГц, которые затем при помощи специальной установки становятся механическими колебаниями и передаются на волновод;

- специальная пневматическая установка прижимает волновод к частям свариваемых компонентов и производит воздействие на них;

- под действием смешанного вида волны происходит ослабление молекулярных связей между полимерами и происходит взаимная диффузия;

- после соединения полимеров, ультразвуковая волна перестает вырабатываться генератором, а детали еще некоторое время лежат в зоне сварки, укрепляя вновь созданные молекулярные связи.

Когда пройдет небольшой промежуток времени полученную деталь можно вынимать из аппарата и использовать. В подавляющем большинстве случаев соединение деталей происходит внахлест двумя способами – по всему периметру и точечно.

Существует целый ряд преимуществ такого способа. В первую очередь стоит назвать экологичность самого процесса – отсутствие дополнительных химических реагентов и присадок, а также нагревания материалов. Во время всей процедуры не выделяются вредные газы или канцерогены.

Во-вторых, этот способ надежен и обладает высоким уровнем качества, выраженный в достижении неразрывного соединения с высокими показателями прочности. Можно добиться высокой степени герметичности без нарушения внешнего вида (сварного шва как такового не существует).

В-третьих, метод ультразвука универсален и позволяет производить сварку полимеров, различных по своей структуре. В-четвертых, этот способ наиболее подходящий для автоматизированных процессов и успешно реализуется на многих заводах в сборочных цехах.

При помощи этого метода успешно и надежно соединяют между собой поликарбонат, материалы на основе ПВХ, полистирол, полиамид и им подобные вещества.

Способ холодной сварки

Холодная сварка для пластмассы – это процесс, немного не укладывающийся в общий концепт понятия сварочных работ. По большому счету – это клей на основе химически активных компонентов, который частично разрушает структуру соединяемых деталей между собой, дополнительно склеивая их при помощи присадок. Сам термин «холодная» символизирует отсутствие термического нагрева между соединяемыми компонентами и их физического плавления.

Различают два основных вида холодной сварки:

- двухкомпонентные полимерные клеи;

- специальный стержень с активным веществом.

В первом случае необходимо смешать в определенных пропорциях, которые указаны производителем, оба компонента и нанести однородную массу на склеиваемые поверхности. В качестве основного компонента используют чаще всего эпоксидную смолу, а вторая составляющая – отвердитель.

Степень полимеризации состава зависит от химических характеристик и типа активных компонентов. Примерно через сутки склеиваемые поверхности обретают максимальную прочность.

Во втором случае, «сварка» выглядит в виде стержня с оболочкой и внутренним активным веществом. Для получения необходимой реакции компоненты смешивают. Сначала отрезается необходимый кусок стержня, а затем в течение нескольких минут он активно разминается вручную до получения однородной пластичной массы, которая и служит соединительным веществом.

Специалисты рекомендуют для соединений встык или внахлест использовать клей, а для герметизации или заделывания отверстий – замазку.

Вне зависимости от используемого типа холодной сварки, необходимо соблюдать основные меры безопасности и технологию:

- обязательно обезжирить соединяемые поверхности;

- работать с использованием средств личной защиты (перчатки, очки, респираторы) в помещениях с высоким уровнем проветривания или вентиляции;

- строго придерживаться инструкции производителя по дозировке компонентов клея или времени разминания стержня.

Главное преимущество такого способа соединения полимеров – относительная простота и возможность сделать все в домашних условиях без применения специального оборудования. К недостаткам стоит отнести довольно слабая сопротивляемость полученного соединения к вибрациям и ударам, а также полное отсутствие привлекательного внешнего вида.

Краткие итоги

Сварка полимеров – необходимый процесс, который применяется как в условиях производства, так и дома. Если метод при помощи ультразвука больше относится к масштабным промышленным отраслям, то при помощи холодной сварки можно соединить различные полимеры между собой или с другими материалами (металл, керамика) в домашних условиях без использования сложного оборудования.

polimerinfo.com

Сварка пластмасс

В настоящее время широко используются различные пластмассы. Обладая целым рядом ценных свойств (достаточная прочность, антикоррозионность, стойкость против химически агрессивных сред, теплостойкость и др.), пластмассы получают большое применение в самых различных отраслях народного хозяйства не только как заменители дефицитных материалов, но и как основные конструкционные материалы.

Основные виды пластмасс, применяемые в технике, следующие:

Фенопласты - пластические материалы на основе фенолоальдегидных смол. В зависимости от соотношения фенола и альдегида, а также технологии изготовления получают либо термореактивные (резольные смолы), либо термопластические (новолачные смолы) материалы. Важной особенностью фенолоальдегидных смол является их способность в сочетании с различными наполнителями образовывать пластмассы с повышенными прочностными, диэлектрическими, антикоррозионными и другими свойствами. В качестве наполнителей применяют порошкообразные, волокнистые и слоистые материалы. ГОСТ 5689-73 предусматривает фенопласты общетехнического назначения, электроизоляционные, жаростойкие, волокнистые, фрикционные и др. Детали из фенопластов изготовляют методом горячего прессования при температурах 150 ... 200° С и давлении ~15 ... 120 МПа (150 ... 1200 кгс/см2). При этом получают готовые изделия, не требующие механической обработки. Фенопласты из резольной смолы с порошкообразным наполнителем широко применяют в промышленности. Например, для изготовления кислотостойких труб, ванн и деталей коммуникаций используют ораолит (наполнитель-асбест, кварцевый песок или графит). Для получения изделий общетехнического назначения в качестве наполнителя применяют древесную муку. Большое количество деталей радиотехнических изделий, электронной аппаратуры и электротехнических приборов успешно изготовляют из фенопластов с различными порошкообразными наполнителями.

Из материалов с волокнистым наполнителем большое применение получили волокниты, текстолит-крошка и стекловолокнит. Они применяются для изготовления деталей, работающих на изгиб и кручение и требующих хороших механических и антифрикционных свойств (шестерни, втулки, ролики, кулачки, вкладыши подшипников и др.). Из слоистых пластиков в промышленности большое распространение получили текстолит (наполнителем служит хлопчатобумажная ткань), древесные слоистые пластики ДСП (наполнитель-древесный шпон) и гетинакс (наполнитель - сульфатная бумага). Эти пластмассы обладают большей прочностью, чем волокнистые. Особенно высокой прочностью обладает текстолит. Его применяют для изготовления шестерен, подшипников, вкладышей и других нагруженных деталей. ДСП используют в машиностроении как конструкционный и антифрикционный материал. Гетинакс используют в качестве электроизоляционного материала для деталей электрооборудования.

Аминопласты - термореактивные пластические материалы на основе карбамидно-формальдегидных или меламино-формальдегидных смол. Они бесцветны, прозрачны и могут быть окрашены в любые (особенно светлые) тона с помощью красителей. В качестве наполнителей применяют сульфидную целлюлозу (аминопласт, меланит), хлопковую целлюлозу (мелаволокнит), асбест, тальк и др. Изделия из аминопластов получают методами горячего и холодного прессования при различных режимах.Например, при изготовлении деталей из аминопласта температура прессования 135... 145° С, давление 10,5 ... 42 МПа (105 ... 420 кгс/см2), время выдержки 1 мин на 1 мм толщины изделия. Аминопласты применяют, главным образом, для изготовления электроарматуры, радиодеталей, отделки магазинов, ателье, кают пароходов, железнодорожных вагонов и т. д. Большое распространение получили аминопласты при изготовлении предметов народного потребления (посуда, канцелярские и галантерейные товары и др.).

Полиэтилен - высокомолекулярный продукт полимеризации этилена. Он является кристаллическим полимером со степенью кристаллизации от 55 до 92% (в зависимости от метода получения). Полиэтилен-термопластичный материал. Изделия из него могут быть изготовлены методом литья (под давлением, центробежным литьем), штамповкой (при температуре 120 ... 135° С) и прессованием. Он обладает высокой химической стойкостью к агрессивным средам и является хорошим диэлектриком. Применяется при изготовлении подводных, силовых и радиочастотных кабелей в качестве изоляции. Большое применение получил полиэтилен при изготовлении различного оборудования химической промышленности методом прессования и сварки (трубы, цистерны, плиты, фитинги, профили, тонкостенные детали и др.)

Винипласт - жесткий материал, получаемый путем обработки непластифицированного поливинилхлорида со стабилизаторами и смазывающими веществами при температуре 160 ... 180° С. Он обладает большой прочностью, твердостью, хорошими диэлектрическими свойствами и высокой химической стойкостью. Винипласт легко подвергается различной механической обработке, сварке, склеиванию. Винипласт получил большое применение в различных отраслях народного хозяства, особенно в химической промышленности. Из винипласта изготовляют трубы, вентили, краны, фитинги. Винипластовые пленки применяют для футеровки металлической аппаратуры, электролизных ванн, изготовления различного химического и лабораторного оборудования.

Полистирол - продукт полимеризации стирола. Легко перерабатывается в изделия, как и обычные термопласты. Он отличается очень хорошими диэлектрическими свойствами, прозрачен, водостоек, морозостоек. Недостатками полистирола являются низкая теплостойкость, горючесть и хрупкость. Полистирол служит материалом для изготовления радио-и электроаппаратуры, высокочастотных приборов и химической аппаратуры. Его применяют также для изготовления электроизоляционных пленок, нитей и упаковочной пленки. Полиакрилаты - группа полимеров на основе производных акриловой и метакриловой кислот. Они производятся путем полимеризации мономерных эфиров. Наибольшее применение получили листовые акриловые материалы (органическое стекло различных марок). Кроме того, выпускают заготовки в виде стержней, труб, листов и материалов для изготовления деталей прессованием или литьем под давлением.

Органическое стекло ПММА - полиметилметакрилат - отличается высокой светопроницаемостью, удовлетворительными прочностью и твердостью. Важной особенностью органического стекла является его способность почти полностью пропускать ультрафиолетовые лучи. Следует также отметить хорошие технологические свойства: обрабатываемость сверлением, фрезерованием, штамповкой, сваркой. Некоторые марки органического стекла перерабатывают в изделия литьем под давлением. Применяют органическое стекло для остекления, изготовления изделий технического назначения в приборостроении, машиностроении и других отраслях промышленности. Полихлорвиниловый пластикат получают из поливинилхлорида, наполнителей и красителей. Наполнители повышают механическую прочность пластиката и снижают его стоимость. Для повышения гибкости и пластичности, а также хорошего смещения составляющих в смесь дополнительно вводят до 30 ... 60% пластификатора (дибутилфталата). Обработкой такой смеси на вальцах получают мягкий листовой материал толщиной от 0,1 до нескольких миллиметров. Пластикат используют как футеровочный и электроизоляционный материалы, а также для изготовления труб с толщиной стенки 0,3 ... 10 мм. В строительстве поливинилхлорид идет для производства полихлорвинилового линолеума, полихлорвиниловой пленки и др.

Способы сварки пластмасс

Сварка пластмасс заключается в нагреве свариваемых кромок до пластического вязко-текучего состояния и соединения их под некоторым давлением.

Применяются следующие способы сварки пластмасс:

Сварка нагретым газом

Свариваемые кромки детали и присадочный материал нагревают до температуры сварки струей горячего воздуха или газа. Для нагрева воздуха (газа) используют специальные электронагреватели или газовые горелки. На рисунке представлена схема сварки этим способом стыкового соединения с присадочным прутком. Свариваемые кромки детали и присадочный пруток с помощью горелки нагревают до получения тонкого вязко-текучего поверхностного слоя. Присадочный пруток вдавливается в разделку шва, нагретые слои материала слипаются и присадочный пруток образует сварной шов. При сварке толстого материала в разделку шва последовательно укладывают несколько нагретых присадочных прутков, как показано на рисунке. Подготовка кромок к сварке заключается в скашивании их под углом 60° при сварке стыковых и нахлесточных соединений. Для получения полного провара необходимо у вершины шва оставить зазор 0,4... 0,5 мм. Сварку без скоса кромок применяют для соединения листов толщиной менее 4 мм. При большой толщине применяют V-образные и Х-образные разделки кромок шва. При этом Х-образные формы более прочны. В процессе сварки по мере размягчения поверхностей свариваемых кромок и присадочного прутка необходимо непрерывно вжимать пруток в основание разделки под небольшим, но постоянным давлением.

При сварке мягких термопластов (полиэтилен и др.) присадочный пруток вводят под тупым углом, чтобы обеспечить достаточное давление на свариваемые кромки. При сварке жестких термопластов (винипласт, органическое стекло и др.) пруток вводят в разделку шва почти под углом 90° к шву. Полиэтилен и полистирол при сварке нагревают горячим газом или воздухом до температуры не выше 160 ... 180°С. Органическое стекло рекомендуют сваривать струей воздуха, нагретого до 200 ...220° С. Присадочным материалом служат прутки площадью сечения от 7 до 12 мм2. Допускается использование сварочных прутков из винипласта (диаметром от 3,0 до 5,0 мм). Винипласт сваривают в размягченном (вязко-текучем) состоянии при температуре 220... 240° С. Присадочным материалом служат сварочные прутки диаметром до 5 мм из пластифицированного винипласта. Процесс сварки осуществляется путем размягчения прутков и сцепления их с основным материалом.

Для сварки пластмасс толщиной от 2 до 25 мм этим способом применяют горелки ГГП-1-66. Теплоносителем является воздух в смеси с продуктами сгорания пропан бутановой смеси. Масса горелки 0,6 кг. Горелка ГЭП-1А-67 работает на основе электроподогрева теплоносителя - газа (воздух, азот и др.). Для этого на пути движения газа в корпусе горелки установлена электроспираль. Масса горелки 0,68 кг. Этим способом можно сваривать детали любых размеров и различной конфигурации. Простота оборудования и технологии сварки позволяют применять этот способ при самых различных строительно-монтажных работах. При сварке следует учесть, что пластмассы имеют высокий коэффициент температурного расширения (в 4 ... 6 раз больше металлов). Это вызывает опасность возникновения относительно больших внутренних напряжений в сварном шве, ослабляющих сварное соединение и вызывающих коробление свариваемых деталей. Для получения хорошего сварного шва рекомендуется применять небольшие площади сечения струи нагретого газа (диаметр струи 3 ... 5 мм), а также различные фиксирующие приспособления.

Сварка контактным нагревом

При этом способе нагрев свариваемых поверхностей производят при помощи электронагревательных элементов. Нагретый элемент устанавливают между свариваемыми поверхностями и доводят их до вязко-текучего состояния. Затем нагревательный элемент удаляют, а свариваемые поверхности соединяют сдавливанием. При сварке пленочных пластмасс нагревательным элементом может служить устройство в виде электроутюга, нагревательного ролика или валика. Пленки соединяют внахлестку и разогревают до определенной температуры. Этим способом сваривают пленки толщиной не более 2 мм, так как низкая теплопроводность затрудняет нагрев пластмасс до нужной температуры. Этот способ сварки годен как для мягких, так и для жестких полимеров. Однако он требует большего времени на нагрев элемента, регулировку температуры и охлаждения шва (под давлением) после сварки.

Сварка токами высокой частоты

Нагрев свариваемых деталей производят в высокочастотном электрическом поле. После разогрева кромок до пластического состояния их сдавливают для получения прочного соединения. Этот способ очень экономичен и широко распространен в промышленности. Наибольшее применение получила сварка высокочастотным током изделий из поливинилхлоридных пластиков. Например, для сварки винипласта применяют токи частотой 60 ... 75 МГц. Толщина свариваемого материала от 0,5 до 2 мм. При меньшей толщине большая часть теплоты расходуется непроизводительно на нагрев прижимающих электродов. Производительность сварки в 5 ... 10 раз выше рассмотренных ранее способов. Для шовной сварки пластмассовых пленок и лент применяют специальные сварочные машины ЛГС-02, МСТ-ЗМ и др. Свариваемый материал прокатывают между двумя вращающимися роликами-электродами, к которым подключен высокочастотный ток. Сварка обеспечивает получение непрерывного, прочного и герметичного шва. Нахлесточные соединения можно сваривать без скоса и со скосом кромок под углом 45°. Ширину шва выбирают в пределах 2 ... 4 мм, скорость сварки достигает 3 м/мин.

Сварка трением

Осуществляется путем нагрева свариваемых кромок деталей до пластического состояния теплотой, выделяющейся при трении поверхностей этих кромок друг о друга. Для сварки одну часть детали закрепляют в патроне токарного или сверлильного станка и после вращения прижимают ко второй части детали, закрепленной неподвижно в специальном приспособлении. Поскольку термопласты имеют плохую теплопроводность трущиеся поверхности быстро нагреваются. Давление сжатия в зависимости от материала составляет 0,2 ... 1 МПа (2 ... 10 кгс/см2). Такой способ сварки не требует подготовки поверхности, так как пленка и грязь вытесняются при сварке.

Преимуществом этого способа является быстрота сварки. В зоне трения температура быстро повышается, обеспечивая моментальную сварку, в то время как температура материала около зоны соединения почти не изменяется. Однако этим способом можно сваривать только тела вращения. Кроме того, необходимость обеспечения давления для сварки делает этот способ применимым для жестких термопластов. На рисунке представлена принципиальная схема установки и способы получения сварных соединений из сплошного и полого материалов.

Сварка ультразвуком

Производится посредством нагрева свариваемых кромок под действием ультразвуковых колебаний. Ультразвуковая сварка является более универсальным способом даже по сравнению с высокочастотной электросваркой. Ее применяют для соединения большого количества разнообразных пластических материалов. Однако If в настоящее время этот способ находится в стадии исследования. Уже разработана ультразвуковая сварка ряда пластиков толщиной более 0,1 мм. Следует ожидать, что в ближайшие годы сварка ультразвуком станет одним из основных способов сварки термопластиков.

Читайте также

Добавить комментарий

electrowelder.ru

Сварка пластмасс

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Сварке подвергаются только так называемые термопластичные пластмассы (термопласты), которые при нагревании становятся пластичными, а после охлаждения принимают первоначальные вид и свойства. Кроме них, существуют термореактивные пластмассы, которые изменяют свои свойства при нагреве. Нагревать пластмассы при сварке следует не выше температуры их разложения, т. е. в пределах 140—240 °С.

Пластмассы можно сваривать различными способами: нагретым газом; контактной теплотой от нагревательных элементов; трением; ультразвуком. Рассмотрим способ сварки нагретым газом.

Основные условия для получения качественного соединения пластмасс при сварке следующие.

1. Диаметр присадочного прутка не должен превышать 4 мм для достаточно быстрого его нагрева и обеспечения необходимой производительности сварки.2. Сварку следует вести по возможности быстро во избежание термического разложения материала.3. Необходимо точно выдерживать температуру сварки во избежание недостаточного нагрева или перегрева свариваемого материала.

Для сварки нагретым газом в качестве теплоносителя используют воздух, азот, углекислый газ. Наиболее широкое применение получил воздух, как более доступный газ. При сварке в азоте и углекислом газе, создающих инертную среду, вокруг места сварки, не происходит окисления и разрушения структуры свариваемого термопласта. Нагревание газа-теплоносителя происходит в специальных горелках, газовых или электрических. Сварка нагретым газом проста, не требует сложного оборудования, удобна в случае ремонтных работ; ее можно применять для изделий различных размеров и формы; она получила достаточно широкое применение в практике сварки пластмасс.

Для сварки можно использовать горелки ГГП-1-56 конструкции ВНИИАВТОГЕНа, в которых использован принцип прямого нагрева газа-теплоносителя. Температура нагретого газа в них регулируется в широких пределах изменением расхода горючего газа и газа-теплоносителя. Применяют также пропано-воздушные вихревые горелки ГГП-1-66 и горелки ГЭП-1А-67 с электроподогревом.

При сварке пластмасс применяют различные виды соединений: встык с односторонним и двусторонним скосом кромок под углом 35—45°; внахлестку; тавровые; угловые без скоса и со скосом кромок. Наиболее распространено соединение встык. Шов с двусторонней разделкой кромок обеспечивает более равномерное распределение теплоты и поэтому он прочнее шва с односторонней разделкой кромок. Шов внахлестку в несколько раз менее прочен, чем стыковой, и поэтому применяется лишь в отдельных случаях, например при сварке стыков труб с отбортовкой. Сварка термопластов основана на доведении прутка и свариваемого материала до температуры их размягчения, когда они в вязком состоянии способны склеиваться при небольшом усилии сжатия.

Сварщик должен подавать пруток под углом 90° к поверхности шва. Если этот угол более 90°, то пруток вытягивается и при охлаждении его происходят разрывы; при меньшем угле пруток нагревается быстрее на более длинном участке и не успевает привариваться к свариваемым кромкам или ранее уложенным пруткам.

Скорость укладки прутка диаметром 3 мм должна составлять 12—15 м/ч, для того чтобы происходило хорошее сваривание прутка и основного материала и обеспечивалась достаточная прочность соединения.

Угол между осью сопла горелки и прутком определяется толщиной свариваемого листа: при толщине до 5 мм этот угол равен 20—25°, при толщине 10—20 мм 30—45°. Расстояние между наконечником и поверхностью шва необходимо по возможности поддерживать постоянным (5—8 мм). При правильном положении горелки и необходимой температуре нагрева основной материал по обе стороны укладываемого прутка должен «закипать». Усилие давления на пруток необходимо стремиться создавать равным: для прутка диаметром 2—3 мм 1—1,6 кгс, диаметром 4—5 мм 2,2—3 кгс. После сварки изделие следует подвергать медленному охлаждению на воздухе. При быстром охлаждении возможно растрескивание соединения вследствие различной и неравномерной усадки основного материала и присадочного прутка. В зависимости от квалификации сварщика прочность сварного соединения винипласта может колебаться от 30 до 90% прочности основного материала.

Применение прутков при сварке пластмасс снижает производительность процесса для газовой горелки до 15—20 м/ч, для электрической — до 10—12 м/ч. При этом данный метод имеет еще тот недостаток, что ударная вязкость шва и основного материала на границе сварного шва получается примерно в 12 раз ниже ударной вязкости основного материала и не превышает 1 МДж/м2 (10 кгс-м/см2).

Для повышения производительности процесса и прочности сварного соединения применяют беспрутковый метод сварки пластмассовых листов. Он состоит в том, что свариваемые листы срезают по кромкам под углом 20° и складывают внахлестку. Затем листы нагревают до температуры 250—300 °С воздухом, подогреваемым в электрической горелке, и сжимают валиками, облицованными слоем резины. Струю воздуха направляют непрерывно на срезанные кромки листов и горелку перемещают впереди валиков вдоль свариваемых кромок. Скорость сварки для винипласта толщиной 3—12 мм составляет 120—200 м/ч. Листы равномерно нагреваются до температуры 60—70 °С на ширине 300—400 мм. Прочность сварного соединения при этом достигает 80—90% прочности основного материала, а производительность в 10—15 раз выше, чем при прутковом способе. Ударная вязкость, материала после сварки почти не снижается.

При сварке полиэтилена, полихлорвинила (так называемых мягких термопластов) пруток для повышения прочности соединения прикатывают специальным роликом. Качество сварки термопластов контролируют наружным осмотром. Полученный шов должен быть плотным, без разрывов и трещин. Плотность швов можно испытывать водой, сжатым воздухом или керосином. Для контроля качества швов используют также электролитный и электроискровой дефектоскопы.

Классификация способов сварки пластмасс

Классификация проводится по основным физическим, техническим и технологическим признакам. По физическим признакам сварка пластмасс делится на классы и виды.

Деление на классы нужно проводить по форме энергии, используемой для сварки, т. е. подводимой к сварочным материалам. Все известные в настоящее время процессы сварки пластмасс осуществляются с использова нием тепловой, механической, электромагнитной энергии или различных комбинаций этих видов энергии. В связи с этим следует различать следующие классы сварки: термическая, механическая и электромагнитная. Кроме того, существуют методы термомеханической и электромагнитно-механической сварки.

К термическим относятся виды сварки, при которых давление не играет существенной роли в образовании сварного соединения, например сварка пламенем, нагретым газом или расплавом. Образование сварного соединения в этом случае определяется в основном количеством подводимой энергии

К термомеханическим относятся виды сварки, при которых неразъемное соединение образуется вследствие подвода тепловой энергии и приложения статического давления.

При механических видах сварки тепловая энергия генерируется внутри свариваемых деталей за счет превращения механической энергии, подводимой извне, в тепловую. Это может быть: механическая энергия трения или вибротрения свариваемых поверхностей, превращающаяся в тепловую, которая вследствие малой теплопроводности пластмасс локализуется в сварочной зоне; механическая энергия упругих колебаний (ультразвуковая сварка).

При подводе электромагнитной энергии к свариваемым деталям тепловая энергия также генерируется в них либо за счет способности звеньев макромолекул полимеров поляризоваться при наложении внешнего электрического поля (высокочастотная сварка), либо за счет поглощения энергии электромагнитных колебаний (сварка инфракрасным излучением, сварка лазером).

Из всех существующих видов сварки пластмасс невозможно выделить единственный вид, который бы удовлетворял всем экономическим, технологическим и эксплуатационным требованиям. Вид применяемых источников сварочного нагрева, технологические принципы, положенные в основу процесса сварки, степень механизации и автоматизации в немалой степени зависят от той физической формы, в которой используются пластмассы как конструкционные материалы. По этому признаку можно выделить: монолитные изделия — условно трехмерные материалы, применяемые для изготовления деталей машин, емкостей, труб, профилей, плит, фасонных деталей; пленочные — условно двухмерные материалы, которые используются в качестве упаковки, покрытий, подложек, изолирующих конструкций и т. п.; волокна — условно одномерные материалы, которые используются для получения нетканых полотен, бытовых и технических тканей. Комбинацией последних двух физических форм являются волокнистые материалы, имеющие полимерное покрытие — искусственные кожи.

Области применения видов сварки в зависимости от физической формы полимера и вида изделий приведены в табл. 29.1.

Каждый из видов сварки пластмасс имеет свои преимущества и недостатки, и в зависимости от физико-механических свойств материала, вида и назначения изделия, серийности выпуска и т. д. предпочтение может быть отдано тому или иному из перечисленных видов сварки. Например, сварка нагретым газом и нагретым инструментом являются наиболее простыми и экономичными способами, характеризующимися достаточно высокими прочностными характеристиками соединения. В последние годы эти виды сварки получили очень широкое распространение для сварки пластмассовых трубопроводов. Однако значительная зона разогрева препятствует применению этих способов для консервации легковоспламеняющихся веществ, пищевых продуктов и лекарственных препаратов, портящихся при повышенных температурах. Вследствие загрязнения поверхностей свариваемых изделий значительно уменьшается прочность сварных соединений в этих случаях.

Высокочастотная сварка отличается высокой производительностью, но она неприменима для некоторых типов пластмасс (полиэтилена, полипропилена и т. д.). При сварке токами высокой частоты емкостей из поливинилхлорида, наполненных жидкостями, может происходить электрический пробой, приводящий к разрушению изделия.

Сварку расплавом целесообразно применять для получения швов большой протяженности при соединении материалов достаточно большой толщины и не всегда целесообразно для соединения пленочных материалов.

Ультразвуковая сварка может заменить механические методы соединения и склеивания целой группы полимеров, например полистирола, лавсана и капрона. Она широко применяется при изготовлении изделий пищевой и легкой промышленности, парфюмерии, радиоэлектроники и электротехники, товаров широкого потребления из пластмасс.

Читать далее: Пластмассы - получение пластмасс, состав, свойства, свариваемостьСварка пластмасс нагретым газомСварка пластмасс экструдируемой присадкой (расплавом)Контактная тепловая сварка пластмассСварка пластмасс ультразвукомСварка пластмасс трением и вибротрениемСварка пластмасс токами высокой частотыСварка пластмасс ИК-излучениемСварка пластмасс лучом лазераСварка пластмасс световым лучомКомбинированные способы сварки полимеров

Евсеев Г. Б., Глизманенко Д. Л. Оборудование и технология газопламенной обработки металлов и неметаллических материалов

www.autowelding.ru

Сварка пластика феном - высокий показатель прочности

Сварка пластика с использованием фена

Сварочные работы в наше время применяются для соединения многих материалов, включая пластик. Соединение пластика, используя при этом ручной фен для сварки полимеров, достаточно надежно. Отличным показателем качества соединения служит прочный свариваемый участок, не уступающий по характеристикам цельному.

Однако методика применения фена, без которого сварка рассматриваемого состава практически невыполнима, требует навыки и опыт, поскольку применяется также для соединения других составов, включая даже пленку полиэтилена. В связи с этим всегда лучше попробовать свои силы на каком-либо черновом варианте, соединив его. Также необходимо знать, что фен необходим не бытовой, а специальный, имеющий плавные регулировки температурных режимов подаваемого горячего воздуха.

Сварка пластика феном

Понадобится:

- Фен. Вполне успешно себя зарекомендовал для соединения различных материалов, включая разновидности полиэтилена, инструмент марки Makita. Но стоит упомянуть о существовании малогабаритных моделях подобных вещей (прямых фенах). Выбирая фен для данной процедуры (пластмассы) нужно руководствовать двумя характеристиками: наличием в фене регулятора плавного перехода температуры воздуха, а также возможностью использования насадок. Устройство применяется не только для соединения рассматриваемого состава, но также для полиэтилена и т.п.

- Комплект насадок для фена. Выбор осуществляется в зависимости от сложности работ. Так, к примеру, для сваривания детали мотоцикла или автомобиля наиболее часто применяется насадка диаметром от 5 до 8 миллиметров. Такие насадки продаются в большинстве случаев отдельно от устройства.

- Припой. В качестве припоя для соединения пластика используются специальные прутки, выполненные из идентичного со свариваемой деталью состава. Отметим, что припой достаточно просто нарезать самостоятельно из готового, но можно также приобрести в строительном магазине. Отметим, что подобная методика воздействия феном может быть использована для соединения полиэтилена.

- Может также пригодиться напильник, зажимы, а также машинка для выравнивания и разглаживания сварных швов. Сварка предусматривает использование данных инструментов для шлифования шва.

Этапы сварки:

- Сначала нужно удостовериться в том, что ремонтируемая деталь идентична составу материалу прутка. То есть, если деталь из полипропилена, то и пруток должен состоять из полипропилена. В зависимости от состава выбирается температурный режим подачи воздуха для сварки. Если будут использованы разные материалы, с большой вероятностью один из них не разогреется и шов получится некачественным. Детали автомобилей и мотоциклов в большинстве случаев выполнены из полипропилена, полиамида и т. п. Маркировка пластика может быть нанесена на самой свариваемой детали.

- Допустим, вы определили, что соединяемый элемент состоит из полипропилена. Теперь необходимо зачистить свариваемый участок. Для этого воспользуйтесь наждачной бумагой, напильником или шлифовальной машинкой. Таким образом, необходимо зачистить края деталей из пластика на месте разлома (при ремонте), где будет применяться сварка. Захват расстояния для зачистки может достигать до одного сантиметра с каждого края. Сварка подразумевает, что припой будет отлично ложиться на зачищенные поверхности деталей, что в свою очередь, позволит увеличить прочность соединяемых деталей.

- Теперь деталь из полипропилена следует собрать по кусочкам (при ремонте) или подготовить детали для сварки, как при любой другой сварке, включая соединение полиэтилена. Пруток заостряется с конца, после чего подносится к зачищенному шву. Во время соединения желательно равномерно прогревать толстый пруток (припой) и тонкий материал. Для того чтобы пластик не обвис и не начал плавиться, можно использовать низкую температуру и неинтенсивную подачу воздуха фена. Необходимо обзавестись специальной таблицей, в которой рассмотрены температурные режимы, наиболее подходящие для соединения материалов.

- Как только припой начнет плавиться как пленка полиэтилена, нужно с осторожностью продавить пластик, оказываем прижимное воздействие на него. Таким образом, вы утопите припой в разломе. Стоит отметить, что во время сварочной работы припой необходимо передвигать из стороны в сторону (образовывается наплыв на разлом). По мере прогревания пластикового прутка и краев свариваемого материала, припой утапливается при помощи легкого нажима, используя при этом плавные передвижения прутка из полипропилена. Подобная работа проделывается вплоть до конца шва.

- По окончании работ на ремонтируемом участке, как правило, остается излишек прутка. Его нужно удалить, и для этого нужно задействовать разогретый фен: нагрейте излишек, после чего открутите его (оттяните на себя) до момента разрыва. Но делать подобное необходимо очень аккуратно, поскольку есть вероятность отрыва не успевшего схватиться пластика.

- В результате несложных действий сварка пластика (деталей из полипропилена) может считаться завершенной. Однако для того, чтобы сварка была полностью завершена, нужно зашлифовать поверхность. Следует дождаться полного остужения деталей, после чего воспользоваться шлифовальной машинкой, наждачной бумагой или напильником и затереть шов снаружи.

Таким образом, сварка показывает отличный результат, а вы получаете качественный сварной шов, не уступающий по прочности цельному пластику. Как только сварка завершена и выдержано полчаса до полного остужения, при необходимости можно приступать к окраске.

Похожие статьиgoodsvarka.ru

Сварка пластмасс - Энциклопедия MPLlast

Сварка пластмасс – это технологический процесс получения неразъемного соединения элементов конструкции посредством диффузионно-реологического или химического взаимодействия макромолекул полимеров, в результате которого между соединяемыми поверхностями исчезает граница раздела и образуется структурный переход от одного полимера к другому.

Классификация способов сварки пластмасс

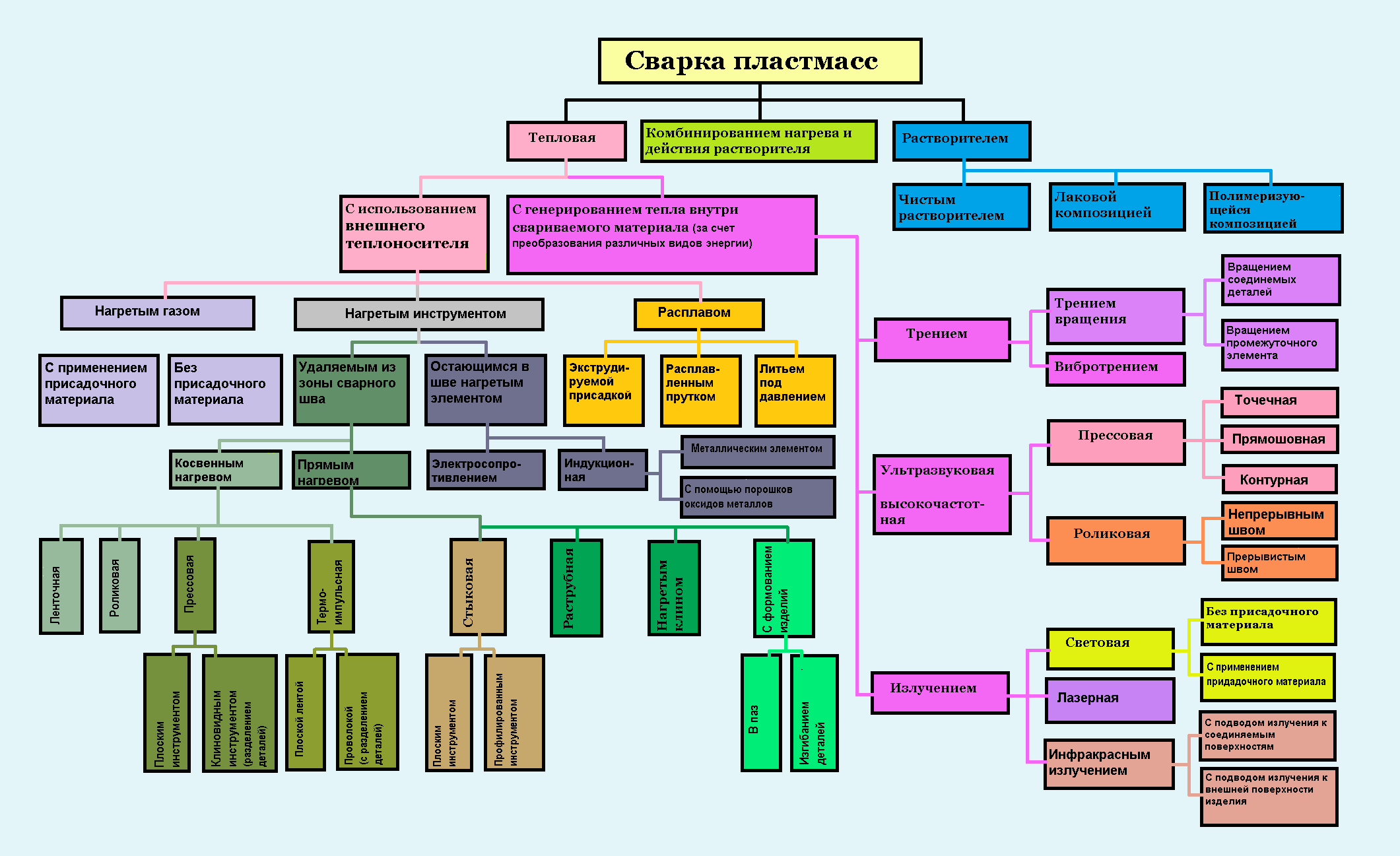

По механизму процесса сварку пластмасс можно разделить на диффузионную и химическую; по методам активирования процесса — на тепловую сварку, сварку растворителями и сварку комбинированием нагрева и действия растворителей (рис. 1).

Сварка пластмасс растворителями

При сварке с растворителями необходимая подвижность молекулярных цепей создается за счет набухания контактирующих поверхностей в растворителе или смеси растворителей. Подразделяется она на сварку чистым растворителем (или смесью растворителей), лаковой композицией (раствором полимера в растворителе) и полимеризующейся композицией (раствором полимера в мономере).

Тепловая сварка пластмасс

Тепловая сварка имеет наибольшее число разновидностей. Классифицировать ее можно по различным критериям:

- способам передачи тепловой энергии;

- степени механизации;

- по области применения;

- в зависимости от источника энергии.

Однако наиболее точно отражает современное состояние технологии сварки пластмасс классификация разновидностей тепловой сварки в зависимости от источника нагрева.

При этом выделяют две группы сварки: с использованием внешнего теплоносителя и с генерированием тепла внутри свариваемого материала за счет преобразования различных видов энергии.

Сварка пластмасс с использованием внешнего теплоносителя

Группа способов сварки пластмасс с использованием внешнего теплоносителя подразделяется на сварку нагретым газом, нагретым инструментом и расплавом.

Сварка нагретым газом

Сварка нагретым газом производится путем одновременного разогрева свариваемых изделий струей горячего газа-теплоносителя, нагреваемого в специальном устройстве. Сварку нагретым газом выполняют с применением присадочного материала и без него, вручную или с использованием специальных приспособлений для механизации процесса сварки. Применяется присадочный материал в виде прутков с различной формой сечения. При сварке по классической схеме нагревательное устройство совершает колебательные движения в плоскости, образованной направлением шва и осью присадочного прутка. Сварочный пруток прижимают и удерживают рукой, если он достаточно жесткий или при помощи ролика, если пруток мягкий. Применяя специальные насадки на нагревательное устройство, обеспечивают одновременный подогрев свариваемых кромок и прутка, при этом пруток втягивается в отверстие насадки при перемещении устройства вручную вдоль шва и прижимается к кромкам выступом на насадке. Сварка без присадочного материала может производиться с подводом тепла непосредственно к свариваемым поверхностям (прямой метод) или с подводом тепла к внешней поверхности деталей (косвенный метод).

Сварка нагретым инструментом

Сварка нагретым инструментом основана на оплавлении поверхностей сварки путем их прямого соприкосновения с нагреваемым инструментом. Подразделяется на сварку инструментом, удаляемым из зоны сварного шва (с подводом тепла как с внешней стороны деталей, так и непосредственно к соединяемым поверхностям), и сварку элементом, остающимся в сварном шве.

При сварке косвенным методом нагретый инструмент соприкасается с внешними поверхностями соединяемых деталей, а тепло передается к перекрывающим друг друга свариваемым поверхностям за счет теплопроводности свариваемого материала. В настоящее время нашли применение ленточная, роликовая, прессовая и термоимпульсная сварка. При ленточной сварке для нагрева свариваемых изделий и создания давления используется нагретый инструмент в виде ленты, а при роликовой – в виде ролика. При прессовой сварке для создания необходимого сварочного давления применяются сварочные прессы, позволяющие осуществить шаговую сварку. При термоимпульсной сварке используют малоинерционный нагреватель (лента или проволока), по которому периодически пропускают электрический ток; после отключения электроэнергии сварной шов быстро охлаждается.

Из применяемых способов сварки с подводом тепла к соединяемым поверхностям известны сварки:

При стыковой и раструбной сварке после оплавления свариваемых поверхностей изделия разводятся, инструмент убирается, а оплавляемые поверхности соединяются под небольшим давлением и свариваются. При стыковой сварке соединяются торцы изделий, а в качестве нагревательного инструмента применяется плоский или профилированный диск (кольцо).

При раструбной сварке соединяются внутренняя поверхность раструба и наружная поверхность трубы, а нагревательный инструмент имеет два рабочих элемента: гильзу для оплавления наружной поверхности конца трубы и дорн для оплавления внутренней поверхности раструба.

Сварку нахлесточных соединений можно осуществлять одновременным нагревом соединяемых поверхностей по всея длине, а также, перемещая инструмент или свариваемые изделия. Наибольшее распространение получил способ сварки с механизированной подачей свариваемых изделий и неподвижным нагревательным инструментом.

Из способов сварки элементом, остающимся в сварном шве, практическое применение нашли сварка электросопротивлением и индукционная сварка. Сварка электросопротивлением основана на применении закладных нагревательных элементов с высоким электрическим сопротивлением. Закладные элементы в виде сетки или спирали вводятся между соединяемыми поверхностями. При пропускании по закладному элементу электрического тока соединяемые поверхности оплавляются.

При индукционной сварке нагрев закладного элемента происходит в электромагнитном высокочастотном поле, а в качестве нагревательного элемента используются металлические вкладыши или порошки оксидов металлов.

Сварка пластмасс расплавом

Сварка расплавом основана на использовании тепла расплавленного присадочного материала, подаваемого между соединяемыми поверхностями и передающего часть своего тепла материалу соединяемых изделий, что ведет к его плавлению и получению неразъемного соединения. Подразделяется на сварку экструдируемой присадкой, расплавленным прутком и литьем под давлением, которые могут выполняться как с предварительным подогревом свариваемых поверхностей нагретым газом или теплоотдачей от мундштука сварочного устройства, так и без подогрева.

При сварке экструдируемой присадкой (экструзионной сварке) расплав получается с помощью экструдера, обеспечивающего непрерывную подачу расплава, а в качестве исходного сырья используется гранулированный материал. При сварке расплавленным прутком расплав получается из присадочного прутка путем его нагрева в устройствах прямоточного типа, откуда расплав выдавливается непрерывно поступающим еще не нагретым присадочным прутком, который сматывается с бухты и подается в нагревательный цилиндр с помощью специальных тянущих роликов. При сварке литьем под давлением для получения расплавленного присадочного материала применяются литьевые машины.

Сварка пластмасс с генерированием тепла внутри свариваемого материала

Группа способов сварки пластмасс с генерированием тепла внутри свариваемого материала путем преобразования различных видов энергии подразделяется на сварку трением, сварку ультразвуковую, сварку высокочастотную и сварку излучением.

Сварка пластмасс трением

Сварка трением основана на получении тепловой энергии для оплавления свариваемых поверхностей за счет трения. Очень низкая теплопроводность, характерная для термопластов, способствует сохранению тепла лишь в зоне трущихся поверхностей, в то время как температура всего изделия остается практически неизменной. Разделяется на сварку вращением (вращение соединяемых деталей; вращение промежуточных элементов) и вибротрением.

Ультразвуковая сварка пластмасс

Ультразвуковая сварка основывается на нагреве свариваемых поверхностей до температуры размягчения в результате превращения энергии колебаний ультразвуковой частоты в тепловую энергию, при этом механические колебания ультразвуковой частоты и давление действуют по одной линии, перпендикулярно к соединяемым поверхностям. В зависимости от взаимного перемещения инструмента и деталей подразделяется на прессовую сварку (точечная, прямошовная, контурная) и роликовую сварку (сварка непрерывным и прерывистым швом). Ультразвуковая сварка может классифицироваться также и по другим признакам: в зависимости от способа подведения энергии, наличия присадочного материала, а также в зависимости от способа дозирования энергии.

Высокочастотная сварка пластмасс

Высокочастотная сварка пластмасс основана на диэлектрическом нагреве материала в высокочастотном электромагнитном поле в результате преобразования электрической энергии в тепловую. В зависимости от схемы взаимного перемещения инструмента и свариваемых изделий высокочастотная сварка подразделяется на прессовую и роликовую. Может выполняться в основном поле и в поле рассеивания с нагревом соединяемого материала или материала прокладок, располагаемых как снаружи свариваемых деталей, так и между ними.

Сварка пластмасс излучением

Из разновидностей сварки излучением, отличающихся друг от друга источником и характером излучения, используется световая сварка с применением и без применения присадочного материала, сварка лазерная и сварка инфракрасном излучением с подводом тепла непосредственно к соединяемым поверхностям (прямой метод) или к внешней поверхности соединяемых изделий (косвенный метод). Более широко применяется сварка инфракрасным излучением, которая основывается на свойстве термопластичных материалов поглощать падающие на них инфракрасные лучи и превращать электромагнитную энергию в тепловую.

Список литературы: Зайцев К.И., Мацюк Л.Н. Сварка пластмасс.- М.: Машиностроение,1978.-222с. Комаров Г.В. Способы соединения деталей из пластических масс.- М.: Химия,1979.-288с. Шестопал А.Н., Шишкин В.А., Новиков В.А Способы соединения элементов конструкций из листовых полимерных материалов.- К.: О-во «Знание» УССР,1982.-31с.Автор: Шестопал А.Н., Васильев Ю.С., Минеев Э.А. и дрИсточник: Справочник по сварке и склеиванию пластмассДата в источнике: 1986 год

mplast.by

Сварка пластмасс — WiKi

Сварка пластмасс — технологический процесс получения неразъемного соединения элементов конструкции за счет диффузионно-реологического или химического воздействия макромолекул полимера, в результате чего между соединяемыми поверхностями исчезает граница раздела и создается структурный переход от одного полимера к другому.

Диффузионно-реологический процесс взаимодействия свариваемых поверхностей деталей наиболее эффективно реализуется в стадии вязкотекучего состояния материала, когда молекулы имеют максимальную подвижность и наименьшую плотность упаковки. В некоторых случаях возможно достичь разрыхлений структуры полимера с помощью действия растворителя. Степень и скорость диффузии зависит от молекулярной массы и полярности звеньев полимеров. С их снижением скорость диффузии увеличивается.

Химическая сварка основана на создании химических связей между полимерными материалами. В отличие от склеивания при химическом сварке не создается самостоятельная непрерывная фаза. Материалы, которые не подлежат диффузионной сварке ( реактопласты, вулканизатов ) возможно соединять путем химического взаимодействия функциональных групп или с помощью присадочной материала, который близок по активности к свариваемых полимеров, при этом подогрев и давление создают необходимые условия для сварки, а присадочные материалы способствуют активации групп.

По способности к сварке все известные полимеры можно разделить на 4 группы.

- Первая группа — неориентированный термопласты с энергией активации вязкого течения значительно меньшей, чем энергия разрушения химической связи (не более 150 кДж / моль), температурным интервалом вязкотекучего состояния (Тд-ТТ> 50 ° C), вязкостью расплава 102-105 Па • с в интервале температур сварки. Эти термопласты хорошо свариваются. Сварка возможна с помощью различных методов в интервале температур, лежащий в широких пределах от температуры текучести до температуры деструкции. Полимеры лучше свариваются плавлением, в первую очередь относится к полиолефинy - полиэтилену высокого и низкого давления и полипропилену. Эти полимеры характеризуются низкой энергией активации вязкого течения (46-53 кДж / моль), имеют достаточно низкую температуру текучести (120-160 ° С), широкий интервал вязкотекучего состояния (> 50 ° C) сравнительно низкую вязкость расплава .

- Вторая группа — термопласты с энергией активации вязкого течения, которая близка к энергии разрушения химической связи, с узким температурным интервалом вязкотекучего состояния (<50 ° C) или сравнительно высокой вязкостью расплава (107-108 Па • с ). К этой группе относятся и ориентированы полуфабрикаты из всех известных термопластичных материалов. Все эти материалы плохо свариваются. Для обеспечения возможности их сварки плавлением нужно в каждом отдельном случае искать оптимальные способы и приемы. Эта группа термопластов наиболее распространена. К ней некоторые фторопласты и др.

- Третья группа — термопласты, энергия активации вязкого течения которых не превышает энергию химической связи, а также термопласты, вязкость расплава которых составляет 1011-1012 Па • с. Эти термопласты не могут быть переведены в вязкотекучее состояние, то есть невозможна из сварка плавлением. Образование сварных соединений таких термопластов делается за счет диффузных процессов на границе раздела, при условии, что необходимый для этого контакт осуществляется высокоэластичной деформацией материала. Диффузионная сварка осуществляется путем длительного контакта поверхностей.

- Четвертая группа — реактопласты и вулканизаторы (полимеры, которые невозможно соединить с помощью диффузионной сварки). Они свариваются в результате химического взаимодействия молекул полимеров, спровоцированной подогревом, давлением или введением в зону сварки сшивающего агента.

Разработаны специальные методы сварки пластмассовых изделий. К ним относятся:

Горячая газовая сварка

Горячая газовая сварка, также известная как сварка горячим воздухом, представляет собой сварку с использованием тепла. Разработана тепловая пушка, которая производит струю горячего воздуха, который смягчает обе части соединяемых материалов из пластика. (Сварка ПВХ с акрилом является исключением из этого правила.)

Горячая газовая сварка воздуха представляет собой распространенный метод изготовления таких изделий, как химические цистерны, емкости для воды, теплообменники и водопроводная арматура.

При сварке тканей и пленок не может использоваться присадочный пруток. Два листа пластмассы нагреваются с помощью горячего газа (или нагревательный элемент ), а затем соединяются. Этот быстрый процесс сварки может выполняться непрерывно.

Термосваривание

Термосваривание - процесс сварки одного термопластичного материала с другим аналогичным материалом с использованием тепла и давления. Термосваривание используется для многих применений, включая соединители, термоактивированные клеи и др.

Экструзионная сварка

Экструзионная сварка используется для производства длинных сварных швов в одном проходе. Этот метод предпочтителен для соединения материала толщиной более 6 мм. Сварочный стержень всталяется в миниатюрные ручные пластиковые экструдеры и выдавливается из экструдера в местах соединения. Места соединений размягчаются струей горячего воздуха.

Высокочастотная сварка

Некоторые пластмассы, такие как ПВХ, полиамиды (ПА) и ацетаты могут быть нагреты высокочастотными электромагнитными волнами. Высокочастотная сварка использует это свойство для размягчения пластмасс при их соединении. Нагревание локализовано, процесс сварки может быть непрерывным.

Радиочастотная сварка используется с 1940 - х годов. Этим методом сварки свариваются ПВХ, полиуретан, нейлон и др.

Индукционная сварка

Используется для сварки пластмасс, имеющих плохую электропроводность. При этом в место соединения вкладывается материал, имеющий высокую электропроводность - металлы или углеродные волокна. Сварочный аппарат содержит индукционную катушку, которая запитывается с высокочастотным электрическим током. Ток генерирует электромагнитное поле, которое действует на проводящие вкладки заготовки. В них проходит резистивный нагрев с помощью индуцированных токов, называемых вихревыми токами. Индукционная сварка широко используется в например авиационно - космической промышленности.

Ультразвуковая сварка

В ультразвуковой сварке используется высокая частота (15 кГц до 40 кГц) с низкой амплитудой колебаний для создания тепла путем создания трения между материалами, подлежащих соединению. Ультразвуковой сваркой можно сваривать практически все пластмассы.

Сварка трением

При сварке трением, две части свариваемого материала воздействуют механическими колебаниями на более низкой частоте (обычно 100-300 Гц) с более высокой амплитудой (от 1 до 2 мм), чем при ультразвуковой сварке. Трение создает высокую температуру, которая плавит контактные зоны между этими частями. В пластмассах формируются слои, которые переплетаются друг с другом. По завершении движения вибрации обе части остаются скрепленными до сварного соединения. Движение трения может быть линейным или круговым.

См. также: Вращательная сварка

Лазерная сварка

При лазерной сварке две свариваемые части ставятся под давлением. В это время происходит движение лазерного луча вдоль соединительной линии. Луч проходит через первую часть и поглощается другой частью или непрозрачным покрытием, чтобы произошло выделение достаточного количество тепла для смягчения пластмасс и созданий сварного шва.

Для сварки используются полупроводниковые лазерные диоды с длинами волн в диапазоне от 808 нм до 980 нм. и уровнями мощности от 1 Вт до 100 Вт в зависимости от вида материалов, его толщины и желаемой скорости процесса.

Сварка растворением

Сварка проходит с использованием растворителя, который применяется для растворения полимера при комнатной температуре. Во время растворения пластмассы полимерные цепи свободно перемещаются в жидкости и смешиваются с другими растворенными цепями. Со временем цепи теряют подвижность. Формируется твердая масса перепутанных полимерных цепей, которые образует сварной шов.

Этот метод обычно используется для сварки пластиковых труб в бытовой сантехнике.

ru-wiki.org

Сварка пластмасс нагретыми газами

Некоторые пластмассы (полиамиды) чувствительны к кислороду. Последний снижает прочность и пластичность сварных швов, поэтому сварку в этом случае выполняют инертным газом. Полиэтилен также рекомендуется нагревать азотом или углекислым газом. Однако он хорошо сваривается и при использовании горелок с газовым пламенем. Нагретыми газами чаще всего сваривают винипласт, полистирол и некоторые другие пластмассы.

Наиболее широко сварку нагретым воздухом используют при изготовлении сварных конструкций из винипласта. Прочность сварных соединений в значительной мере зависит от технологического режима сварки (температуры и количества подаваемого воздуха, диаметра сопла горелки и сварочного прутка, толщины свариваемого материала и т. д.).

Винипласт не имеет определенной точки плавления. При температуре выше 80° С (353 К) он размягчается, при 180° С (453 К) начинает течь, в интервале 200— 220° С (473—493 К) переходит в вязкотекучее состояние, а если приложить при этом давление — сваривается.

Влияние температуры воздуха на скорость сварки и прочность сварного соединения винипласта

| Температура воздуха °С (К) | Скорость сварки однорядного шва. м/ч | Предел прочности при разрыве Х-образного шва, кгс/см2(MH/м2) | Прочность соединения по основному материалу, % | Примечание |

| 210 (483) | 4,8 | 140 (13,72) | 25 | Сварка горелкой косвенного нагрева |

| 230 (503) | 8,4 | 340 (33,34) | 25 | Давление воздуха 0,6 ат |

| 250 (523) | 11,4 | 325 (31,88) | 58 | Диаметр сопла 2,5 мм |

| 270 (543) | 13,8 | 350 (34,32) | 63 | Диаметр прутка 2,5 мм |

| 300 (573) | 15,0 | 170 (16,67) | 30 |

|

| 320 (593) | Материал разлагается |

|

| |

Температура сварки лежит вблизи критической точки, при которой материал начинает разлагаться.

Чтобы, оптимальная температура горячего воздуха в месте сварки составляла 200—220° С (473—493 К), воздух в горелке следует нагревать до 230—270° С (503— 543 К).

В табл. 26 приведены данные о влиянии температуры нагреваемого воздуха на скорость сварки и прочность шва. С повышением температуры воздуха скорость сварки увеличивается, а сварной шов становится более прочным. Если температура воздуха при сварке превышает 270°-С (543 К), материал будет разлагаться; при температуре ниже 230° С (503 К) не обеспечивается достаточная прочность соединения.

Сменный наконечник выбирают в зависимости от толщины листов, диаметра прутка и формы разделки кромок. Наконечники с диаметром отверстия 1,5—2 мм применяют для сварки листов незначительной толщины (3—5) мм, с диаметром 3,5—4 мм — для сварки листов толщиной 16—20. мм. Диаметр отверстия наконечника горелки должен быть равен диаметру сварочного прутка. Если диаметр отверстия не соответствует диаметру прутка, равномерно прогреть пруток становится довольно трудно, а значит и прочность шва будет снижена.

Скорость разогрева сварочного прутка и кромок листа воздухом зависит от профиля шва. Например, дляV- и Х-образных швов тепловые потери при сварке меньше, чем при угловых и внахлестку. Поэтому при одинаковой толщине листа следует применять соответственно наконечники меньших или больших диаметров.

Прежде чем включить сварочную горелку, пускают газ-теплоноситель, количество которого регулируют кранами общей сети и на горелке. Затем его поджигают (если применяется газовая горелка) или включают электрический ток (в случае электрической горелки). Такая последовательность обязательна, иначе можно прожечь медный змеевик у газовой горелки или расплавить нагревательную спираль у электрической.

Температуру воздуха можно контролировать следующим образом. Наконечник горелки установить на расстоянии 5 мм от шарика ртутного термометра. Если через 10— 15 с термометр покажет необходимую температуру, приступить к сварке. Если температура сварки назначена правильно, то через 2—3 с после приближения горелки на винипласте появится матовое пятно.

Качество шва зависит от скорости укладки сварочного прутка, угла наклона его при подаче в шов, величины усилия при вдавливании размягченного прутка, расстояния от наконечника до свариваемой поверхности, положения и направления горелки при сварке. Чтобы материал не перегревался, стремятся размягчить только кромки и пруток, для чего к последнему прикладывают некоторое давление, создаваемое рукой.

Средняя скорость укладки сварочного прутка диаметром 3 мм при электрической горелке должна составлять 12—15 м/ч. При меньшей скорости время нагрева увеличивается, вследствие чего пруток и свариваемый материал могут перегреться. При скорости укладки более 15 м/ч сварочный пруток и материал не успевают нагреться До температуры сварки. И в том и другом случаях снижается прочность соединения.

Сварочный пруток должен подаваться под углом 90° к поверхности сварного шва. Если угол превышает 90°, часть усилий тратится на вытягивание прутка в пластичном состоянии, вследствие чего при дальнейшем охлаждении возникают усадочные напряжения, которые разрывают пруток. При наклоне, меньше 90°, пруток разогревается быстрее, чем основной материал (и на более длинном участке), в результате чего он не приваривается к свариваемым деталям.

Кроме того, часть усилия при вдавливании прутка расходуется на сжимание в продольном направлении, обратном его движению, вследствие чего образуются «волны». Прочность соединения при неправильной подаче прутка в шов резко снижается, и пруток легко отделяется от поверхности сварочного шва.

Угол наклона наконечника горелки к поверхности сварного шва выбирают в зависимости от толщины материала. Для листов толщиной менее 5 мм угол наклона а. рекомендуется 20—25°, при 10—20 мм — 30—45°. Расстояние между наконечником и поверхностью шва следует поддерживать постоянным (5—8 мм). Хорошее соединение прутка с основным материалом в начале шва будет обеспечено, если пруток нагреть и приварить так, чтобы конец его выступал за срез изделия на 3—5 мм.

Покачиванием горелки можно быстро изменить направление струи воздуха и добиться тем самым равномерного нагрева сварочного прутка и основного материала. Пруток укладывают в продольном направлении между приваренными прутками. В ответственных соединениях корень шва подваривают, чем значительно улучшают качество сварки.

После сварки шов должен медленно охлаждаться. Искусственное охлаждение, особенно при сварке листов толщиной более 10 мм, может привести к растрескиванию. После охлаждения и зачистки швы подвергают контролю.

Прочность сварных швов при различных видах нагрузки по отношению к прочности основного материала (в %) составляет: встык при срезе 65, при растяжении 75, при сжатии 85, при изгибе 65; валикового при растяжении 65; удельная ударная вязкость материала сварного соединения 10.

При прутковой сварке винипласта отмечается низкая ударная вязкость шва, а также снижение ударной вязкости основного материала на границе сварного шва. Винипласт чувствителен к концентраторам напряжений, поэтому даже при наварке прутка на трубу ударная вязкость материала уменьшается в месте приварки почти в 10 раз.

Существенный недостаток сварки в струе горячего воздуха — низкая производительность. Средняя скорость укладки одного сварочного прутка при работе с газовой горелкой составляет 15—20 м/ч, а электрической — 12— 15 м/ч. Чтобы сварить 1 м винипластовых листов толщиной 18—20 мм с V-образной разделкой, необходимо уложить 30—35 прутков диаметром 3 мм. Следовательно, продолжительность сварки 1 м шва составляет около 2 ч.

Чтобы увеличить скорость сварки, часто повышают температуру газа до 300° С (573 К). Однако при этом необходимо строго сохранять заданные параметры режима сварки, иначе произойдет разложение материала. Время для подогрева присадочного материала может быть сокращено, если применить описанный ранее дополнительный подогрев в специальном патроне.

Органическое стекло сваривают струей воздуха, нагретого до 200—220° С (473—493 К). Время нагрева более продолжительное, чем у винипласта, поэтому скорость сварки почти в 2 раза ниже. Присадочным материалом служат нарезанные из листа прутки с поперечным сечением 7—12 мм2. Более успешно органическое стекло сваривают с применением винипластовых прутков, которые хорошо сцепляются с его поверхностью. Свариваемые поверхности рекомендуется предварительно обезжирить (ацетоном или дихлорэтаном).

Прочность при разрыве сварных соединений органического стекла составляет в среднем 30—45% по отношению к прочности основного материала.

Полиамиды следует сваривать в азоте, температура нагрева которого на 30—50° С (303—323 К) превышает температуру плавления основного материала. Полиэтилен сваривают азотом, нагретым до температуры 200—220° С (473—493 К).

www.prosvarky.ru