Основные способы контроля качества сварных соединений и швов. Контроль сварных швов

Контроль качества сварных швов и соединений трубопроводов и металлоконструкций

Контроль качества сварных швов – необходимая процедура для определения качества металлоконструкции.

Если шов недостаточно плотный, с нарушенной герметичностью и другими деформациями – все это неминуемо скажется на сроке эксплуатации металлоконструкции.

Особенно быстро это произойдет в случае, если металлоконструкция будет находиться под постоянным давлением.

Для контроля качества и проверки соответствия швов ГОСТ существуют специальные процедуры, виды которых (ультразвуковой, визуальных и т.д.) будут подробно освещены в статье.

Назначение процедуры и метод визуального осмотра

Перед проверкой металлоконструкции на соответствие требованиям ГОСТ, сначала обязательно требуется проверить, насколько качественно сделаны швы – на этом этапе выявляются все внешние и внутренние недостатки швов, а также исправляются, если это возможно.

Тщательному контролю подвергается каждое готовое изделие перед тем, как его допустят к эксплуатации.

Первый и самый простой уровень контроля качества: визуальный осмотр.

Визуальный осмотр металлоконстуркции позволяет выявить внешние и самые явные деформации швов, такие, как трещины, непровары и прочие недостатки.

Большинство подобных деформаций позволяет определить обычный визуальный осмотр металлоконструкции без использования дополнительного оборудования, однако, в некоторых случаях практикуется применение специальных устройств.

Виды контроля сварных швов делятся на разрушающие и неразрушающие.

Первый вид контроля подразумевает только визуальный осмотр, все остальные, более сложные техники проверки относятся ко второму типу.

Второй вид контроля может быть капиллярным, ультразвуковым, радиационным, магнитным и проверкой на проницаемость.

При любом неразрушающем способе проверки внешний вид металлоконструкции не деформируется, что делает его более удобным и востребованным, чем разрушающий способ.

Разрушающий – визуальный – способ контроля используется только в том случае, если сварная деталь сварена постоянным типом сварки без изменения условий.

Методы контроля сварных швов также бывают разные. При проведении контроля по ГОСТ поочередно проводятся разные виды процедур, выявляющих качество сварного шва.

Видео:

Процедуры делят на химические, механические, физические, а также визуальный и ультразвуковой осмотр.

Наиболее бюджетным является визуальный осмотр, поскольку он не требует никаких финансовых затрат.

Однако он используется не в целях экономии, а ввиду необходимости, поскольку позволяет выявить самые значительные нарушения швов.

Визуальный осмотр необходим для совершенно всех видов металлических соединений, независимо от того, какие методы контроля последуют за ним.

Часто визуальный осмотр по ГОСТ проводят без применения всяких вспомогательных устройств, однако в некоторых случаях для того, чтобы проверка была более точной, используют лупу, которая способна увеличить осматриваемое пространство швов в 10 раз.

В этом случае можно заметить даже самые мелкие непровары, подрезы, наплывы и другие дефекты.

Внешний контроль швов включает не только непосредственно визуальный осмотр, но также обмер сварных швов, замеры кромок и прочие процедуры.

Если изделия для металлоконструкций, которые подвергаются контролю, выпущены массовым тиражом, то в этом случае для их создания используют специальный шаблон, позволяющий соблюдать точные и одинаковые замеры всех параметров сварных швов.

Если визуальный просмотр прошел успешно, то за ним следует физический осмотр, на котором выявляется качество шовного соединения и другие характеристики.

Цель подобного контроля в том, чтобы убедиться, что по своим характеристикам сварные швы полностью соответствуют ГОСТ.

Проверка физическими и химическими методами производится с подключением специального оборудования, например, электромагнитного сердечника, а также других устройств.

Главная цель проведения любого типа контрольной проверки – выявить не только непосредственное состояние швов, но также проверить, насколько качественно сама металлическая деталь, и не было ли нарушений во время сварочных работ.

В зависимости от типа металла, характеристики швов будут несколько отличаться между собой, однако все они должны соответствовать ГОСТу-6996-66, в котором отмечены все надлежащие к выполнению виды контрольных работ.

Другие методы контроля

Контроль качества сварных соединений трубопроводов и других металлоконструкций производится разными методами, однако все они необходимы для установления того, насколько выпускаемая продукция соответствует ГОСТ.

После того как визуальный осмотр завершен, следует его просвечивание. Эта процедура требует использования рентгена или гамма-лучей.

Видео:

При проверке рентгеном аппарат устанавливают с внутренней стороны металлоконструкции.

С помощью рентгена можно увидеть места, где сварочное оборудование оказало недостаточное воздействие – на пленке они будут отмечены пятнами более темных оттенков, чем основной цвет соединений.

С помощью подобного метода происходит выявление трещин в металлоконструкции, непроваров, шлаковых включений и других деформаций, незаметных при внешнем осмотре.

С помощью просвечивания можно оценить металлические соединения толщиной не более 6 см, при обнаружении дефектов просвечивается в два раза больше стыков.

Магнитографический способ проверки качества необходим, чтобы обнаружить поле рассеивания, образующееся там, где есть дефекты.

Способ заключается в намагничивании поверхности детали, после чего область полей появляется сверху магнитной ленты, которую прижимают на поверхность швов.

Весь процесс проверки металлоконструкции фиксируется с помощью дефектоскопа, а после информация считывается и, таким образом, устанавливается, есть ли на швах дефекты.

Подобный метод позволяет выявлять наличие трещин, пор, непроваров, шлаковых включений и других дефектов, возникающих в процессе сварки.

Также с помощью магнитографического метода можно определить наличие на поверхности швов поперечных трещин, широких непроваров или округлых пор, однако с поиском дефектов подобного рода данный метод справляется несколько хуже.

Использовать его можно только для металлических заготовок, толщина которых не превышает 1.2 см.

Ультразвуковой способ проверки качества часто используется для оценки на соответствие ГОСТ стали и изделий из цветного металла.

Ультразвуковой способ заключается в направлении звукового колебаний на поверхность металла и последующего отражения, чтобы выявить возможные дефекты.

Видео:

Для получения ультразвуковой волны используют несколько пьезоэлектрических кварцевых пластин, которые фиксируются в щупе.

После колебания ультразвуковой волны, которые отражаются от металла, улавливаются специальным устройством – искателем, который преобразует ультразвуковой луч в заряженный электричеством импульс, переходящий к усилителю, а затем воспроизводящийся с помощью индикатора.

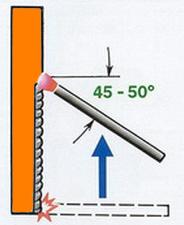

Для того чтобы ультразвуковой способ был эффективен, перед тем, как ультразвуковой луч направляют на металл, его поверхность предварительно покрывают автолом или компрессорным маслом.

Вскрытие швов – более радикальный метод проверки, когда вероятность дефектов достаточно высока, но при этом ни ультразвуковой, ни другие методы не могут ее выявить.

Швы вскрываются специальным устройством только в том участке, где высока вероятность наличия дефекта.

Вскрытие происходит путем просверливания углубления, диаметр которого должен несколько превышать размер шва, а затем поверхность подвергается шлифовке и обрабатывается разведенной азотной кислотой.

Этот метод заметно деформирует металлическую заготовку, и после него граница прохождения швов проступает очень явно, поэтому без надобности этот способ контроля не используют.

Химический метод контроля на соответствие ГОСТ заключается в обработке поверхности швов фенолфталеиновым раствором, перед этим поверхность необходимо тщательно зачистить, удалив все шлаки и загрязнения.

После нанесения раствора место обработки накрывается тканью, которая пропитывается азотнокислым серебром (раствор 5%).

Этот метод позволяет выявить наличие локальных течей: на этих местах серебро приобретет серебристо-черный вид, а фенолфталеин – красный.

Для того чтобы определить, насколько плотность сварного шва соответствует ГОСТ, применяют метод пробы керосином.

Благодаря ему можно найти самые маленькие дефекты, размер которых может быть около 0.1 мм.

Для выявления дефектов качества швы покрываются каолином или мелом с одной стороны, и смачивается керосином с другой.

При наличии проницания в шве, на поверхности каолина или мела появятся жирные пятна желтого цвета.

Появляются они не сразу, поэтому проверка на ГОСТ этим методом проводится не менее 4 часов.

rezhemmetall.ru

всё, что вы хотели знать

Проверка сварочных соединений — обязательный этап любых сварочных работ. Благодаря тщательному контролю можно выявить явные и скрытые дефекты, которые в дальнейшем повлияют на качество и долговечность всей металлической конструкции. Конечно, можно оценить качество сварного шваневооруженным взглядом, но это лишь один из методов.

С помощью визуального контроля вы не сможете обнаружить внутренние трещины и поры. Поэтому важно знать дополнительные способы контроля качества. На крупных производствах эту работу выполняет контролер сварочных работ, но на меленьком заводе эта обязанность часто ложится на плечи сварщика. В этой статье мы расскажем, как проверить швы и какие есть виды контроля качества помимо визуального осмотра.

Содержание статьи

Способы контроля качества сварного шва

Существуют разнообразные виды и средства технического контроля, все они имеют свои достоинства и недостатки, особенности и нюансы. Но несмотря на различия все они призваны, чтобы устроить швам испытание на прочность и долговечность. Качество сварных соединений во многом зависит от сварщика и используемых комплектующих, так что итог контроля можно предсказать. Но мы все равно рекомендуем проводить контроль качества, чтобы быть уверенным, что изделия прослужат долго.

Качество сварных соединений можно узнать путем визуального осмотра (пожалуй, самый распространенный метод), ультразвукового, магнитного, капиллярного и радиационного (радиографического) контроля, также осуществляется контроль сварных швов на проницаемость. Есть и другие методы контроля сварных швов, но мы в этой статье перечислим самые распространенные и простые в применении. Рекомендуем выполнять пооперационный контроль качества, т.е. сначала осмотреть шов, затем провести капиллярный контроль и так далее. Впрочем, обо всем по порядку.

Визуальный контроль

Начнем с визуального контроля. Это наиболее простой и быстрый способ узнать качество сварных швов. Вам не понадобятся специальные приборы или жидкости, достаточно вашей внимательности. Тщательно осмотрите сварное соединение: не должно быть видимых дефектов вроде трещин и сколов, шов должен иметь одну ширину и высоту на всех участках. Внешний контроль сварочных швов позволяет также проверить наличие или отсутствие непроваров, наплывов, неравномерных складок шва. Все это дефекты, обнаружив которые можно смело говорить о низком качестве соединения.Для более эффективного контроля качества сварных швов мы рекомендуем использовать мощную лампу и лупу, также нелишним будет рулетка или линейка, штангенциркуль. С помощью таких простых приспособлений вы сможете замерить размеры дефектов и понять, что с ними делать в дальнейшем.

Конечно, с помощью такого метода вы не сможете выполнить полноценный контроль сварных соединений трубопроводов, сварных соединений газопроводов или иных ответственных конструкций, но визуальный осмотр станет первой операцией, вслед за которой можно применить остальные методы контроля.

Капиллярный контроль

Методы контроля качества сварных соединений включают также испытания сварного шва. Для этого используется капиллярный метод. Его суть крайне проста: для контроля используются специальные жидкости, которые способны проникать в мельчайшие поры и трещинки, называемые капиллярами.

С помощью капиллярного операционного контроля можно проверить качество любого металла, с любым составом и формой. Зачастую такой метод используется, когда нужно узнать наличие скрытых дефектов невидимых для глаз, но нет бюджета, поскольку капиллярный контроль очень прост в применении и не требует наличия дорогостоящего оборудования.

Капиллярная оценка качества сварных соединений выполняется с помощью жидкостей, называемых пенетрантами (от английского слова «penetrant», что значит «проникающая жидкость»). Такие жидкости обладают незначительным поверхностным натяжением, отчего легко проникают в мелкие капилляры и при этом остаются видимы для глаз. По сути, пенетранты заполняют полости и окрашивают дефекты, тем самым делая их видимыми.

Сейчас можно найти множество рецептов приготовления пенетранта, каждый из которых будет обладать своими свойствами и особенностями. Можно приготовить пенетрант на основе воды или любой другой органической жидкости (скипидара, бензола, также сюда относится довольно популярная проверка сварных швов керосином. Такие пенетранты очень эффективны и чувствительны к малейшим дефектам. Они уверенно занимают одну из лидирующих позиций среди методов по контролю качества.

Контроль на герметичность сварных швов

На жидкостях не заканчиваются испытания сварных швов. Их также нужно проверить на герметичность. Метод проверки на герметичность имеет множество названий: течеискание, пузырьковый метод контроля, пневмоиспытание, гидроиспытание и многие другие. Но вне зависимости от названия суть их остается неизменна: обнаружение сквозных дефектов, ухудшающих герметичные показатели сварного соединения.Проверка сварочных швов на герметичность выполняется с помощью газов (кислорода или азота), различных жидкостей (например, воды). Метод во многом схож с капиллярным, но здесь газ или жидкость дополнительно подаются под большим давлением, под которым они как раз и распределяются в дефектные полости и выходят наружу. У этого метода есть своя классификация. Бывает пневматический и гидравлический контроль, также швы можно проверить вакуумно или с помощью обдува воздухом, это подкатегории пневматического контроля. Но обо всем поговорим подробнее.

Начнем с пневматического метода контроля качества швов. Он подразумевает использование газа или воздуха, который направляется на соединение под давлением. При этом шов смазывается мыльным раствором. Также есть разновидность пневматического контроля, называемая вакуумным контролем, когда с помощью специального оборудования создается искусственный вакуум, в него помещается деталь, а шов также предварительно смачивают мыльным раствором. В местах со сквозными трещинами будут образовываться пузыри, указывающие на местонахождение дефекта.

При приготовлении мыльного раствора используется один кусок мыла на литр воды. Если предстоит работа при низких температурах (на улице зимой), то более половины воды рекомендуется заменить на спирт. Также рекомендуем подключить манометр, с помощью которого вы сможете контролировать показатель давления и сможете заметить, как оно будет падать при обнаружении дефектов. Также нелишним будет использование предохранительного клапана, чтобы соблюсти технику безопасности.

Самая простейшая форма пневматического контроля — погружение детали в воду, без смазывания швов мыльным раствором и использования давления. Если у шва есть дефекты, то они дадут о себе знать, когда небольшие пузырьки воздуха начнут появляться из сварного соединения. Этот способ проверки качества можно назвать полевым, но он достаточно эффективный.

Также есть еще одна разновидность пневматического контроля, называемая контроль качества сварных швов и соединений с помощью аммиака. Аммиак подается вместо газа или воздуха, а швы предварительно покрывают специальной бумажной лентой. Аммиак проходит через шов и если имеются дефекты, то на ленте появляются красные пятна.

Второй тип контроля на герметичность — гидравлический. Здесь давление создают с помощью воды или масла. Это очень интересный метод, поскольку деталь выдерживается в жидкости от 5 до 15 минут (в зависимости от особенностей металла), при этом зона около шва обстукивается молотком, удары должны быть слабыми. Если есть дефекты, то при ударе жидкость начнет вытекать из предполагаемого места с трещиной или другим повреждением.

Магнитный контроль

Магнитный метод контроля заключается в использовании основ электромагнетизма. Контролер или сварщик с помощью специального прибора создает вокруг шва магнитное поле, которое испускает поток так называемых электромагнитных линий. Если они искажаются, значит есть дефекты. Искажения фиксируются магнитопорошковым способом.

При магнитопорошковом на поверхность шва предварительно наносят ферримагнитный порошок, который при искажении электромагнитной линии начинает скапливаться в месте дефекта. Из-за этого магнитный контроль доступен только при работе с ферримагнитными металлами. Алюминий, медь, сталь с большим содержанием хрома и никеля не могут быть подвержены проверке. В целом, это очень эффективный, но неудобный и дорогостоящий метод, так что его применяют только при контроле особо важных узлов.

Ультразвуковой контроль

Ультразвуковой способ очень интересен. Он основан на свойствах ультразвука. Ультразвуковые волны легко отражаются от краев трещины или скола, поскольку те обладают разными акустическими особенностями. Говоря простыми словами, мы подаем на шов ультразвук, и если на своем пути он сталкивается с дефектом, то искажается и отображается в другом направлении. При этом разные типы дефектов по-разному искажают ультразвуковую волну, так что их можно легко определить.

Контроль качества сварного шва с помощью ультразвуковых аппаратов применяется повсеместно, поскольку это довольно эффективный и при этом недорогой метод. По сравнению с другими методами (например, магнитным или радиационным) не нужно учитывать какие-то особенности металла или приобретать дорогостоящее оборудование. Но есть и недостатки: контроль сварного соединения ультразвуком должен проводить специалист, а не обычный сварщик.

Радиационный контроль

Радиационный контроль сварных соединений (также называемый «радиографический контроль» и «гаммаграфический контроль сварных соединений») представляет собой мини-версию обычного рентгена. Гамма-лучи проникают через металл и на специальной пленке фиксируются все возможные скрытые дефекты. Это самый передовой и дорогостоящий метод контроля качества, он требует современного оборудования и квалификации от контролера или сварщика. Также избыточная работа с таким прибором может оказывать негативное воздействие на здоровье человека.

Недавно появилась цифровая радиография, которая выполняется с помощью компьютера. Здесь вместо пленки используют специальные многоразовые пластины, которые совместимы с любыми источниками радиации. Но в отличие от классического радиационного контроля при цифровом методе изображения сохраняются сразу на компьютер, их можно масштабировать и кадрировать. В будущем разработчики планируют довести этот процесс до автоматизма, чтобы не требовалось присутствие человека.

Вместо заключения

Контролер сварочных работ должен очень внимательно относиться к своей работе, поскольку от его внимательности зависит все. Выполняя контроль качества сварки и сварных соединений записывайте все особенности и дефекты, которые сможете обнаружить. Комбинируйте различные методы контроля сварки, чтобы получить полную картину. Не используйте разрушающие методы контроля сварных соединений, которые не подходят для тех или иных металлов.

Сварка и контроль качества сварных соединений металлоконструкций — дело непростое, но обучившись этому лишь однажды вы сможете довольно быстро выполнять контроль даже в полевых условиях. Также не забывайте, что есть техника безопасности и ее нужно соблюдать не только при сварке, но и при контроле швов.

[Всего голосов: 0 Средний: 0/5]svarkaed.ru

Капиллярный контроль сварных швов и соединений

Контроль сварных швов является основным способом определить их качества. Существует несколько технологических контрольных методов, которые сегодня применяются при проверке сварочных швов, основной из них – капиллярный контроль. Он является неразрушающим и включает в себя несколько вариантов проведения данного процесса с использование разных расходных материалов. С его помощью определяются наружные поверхностные и внутренние дефекты или их отсутствие, а также изменения в зоне нагрева двух соединяемых заготовок.

Капиллярным контролем сварных соединений можно выявить практически все дефекты шва: поры, трещины, раковины, прожоги и непровары. Можно определить, как расположен дефект в плане его ориентации к поверхности сварного шва, можно определить размеры изъянов. Капиллярный метод контроля используется при сварке любых металлов (черных и цветных), пластмасс, стекла, керамики и так далее. То есть, это контроль имеет обширную область применения при определении дефектов в сварочных швах.

Суть всего контрольного процесса заключается в том, что, используя специальные жидкости (индикаторы), которые имеют свойство глубоко проникать в любые материалы, если в них есть пустоты, просачиваться сквозь него и появляться на противоположной стороне от места их нанесения. То есть, проникая в тело металла, индикаторные жидкости оставляют следы, по которым и определяются дефекты. Такие следы можно обнаружить визуально, а можно использовать для их определения специальные приборы преобразователи. Все современные методы контроля сварных швов капиллярным способом регламентируются ГОСТами.

Классификация капиллярного контроля

Существует две категории капиллярного контроля сварных швов: основные и комбинированные. Первый подразумевает под собой чисто капиллярный контроль, второй – это объединение нескольких неразрушающих способов контроля, в состав которых входит и капиллярный.

К основным методам можно отнести:

- В зависимости от того, какой проникающий раствор для этого используется: это растворы и фильтрующие суспензии.

- В зависимости от того, каким способом считывать получаемую информацию: цветовой (он же хроматический), яркостный (он же ахроматический), люминесцентный и люминесцентно-хроматический.

К комбинированным: электростатический, магнитный, электроиндукционный, радиационная технология поглощения или излучения. Во всех них используются проникающие индикаторные жидкости, то есть, применяется капиллярный вариант, но считывание информации происходит по-разному. В основном же на группы эта категория делится по характеру воздействия на поверхность сварного шва.

Как применяется технология капиллярной дефектоскопии

В принцип метод достаточно прост. Необходимо поверхность сварочного шва очистить и хорошо высушить. После этого на нее наносится проникающая жидкость, остатки которой через некоторое время надо полностью удалить. Остальная же часть проникнет внутрь тела металла. Далее на обработанную поверхность наносится проявитель, который просто вытянет из дефектов оставшуюся в металле жидкость. Она проявится на поверхности в виде рисунков, которые и обозначат количество, форму и вид изъяна. Но это просто всего лишь на словах. Сам же процесс – достаточно серьезное мероприятия, поэтому к нему надо относиться со всем внимание и точно следовать технологически этапам, принимая во внимание нюансы.

Подготовка сварного шва к контролю

Как и в случае со сваркой, металл соединения необходимо очистить от всех загрязнений. Для этого можно использовать химический способ или механический, обычно, как показывает практика, специалисты применяют комбинацию из двух вариантов. То есть, зачищают металлическую поверхность наждачкой или железной щеткой, а после обрабатывают растворителем или спиртом.

Правда, механическую чистку рекомендуется применять лишь в том случае, если валик имеет пористую поверхность, или она имеет перепады и глубокие подрезы. Все дело в том, что поверхностные дефекты сварного шва при обработке жесткими материалами затираются, поэтому и не проявляются после их обработки проникающими жидкостями.

Что касается химикатов, которые используются для чистки поверхности шва, то их необходимо обязательно после окончания чистящего процесса удалять тепловой водой или другими реагентами. Просто они могут вступать в реакцию с жидкостями для контроля, тем самым выдавая неверные показатели. И последнее – это хорошо просушить поверхность металла. Таким образом, достигается полное отсутствие воды и растворителей.

Нанесение индикатора

Существует несколько способов нанесения индикаторной жидкости.

- Обычный капиллярный метод – это когда жидкость наносится на проверяемую поверхность, и она сама по капиллярам металла проникает внутрь валика. Нанесение может производиться обычным смачивание, капельным распылением или струей, погружением сваренных заготовок в индикаторную жидкость.

- Компрессионный – это когда жидкость подается на поверхность сварного шва под давлением. Таким образом, она быстрее проникает внутрь дефектов, вытесняя из них воздух.

- Вакуумный – это противоположность компрессионному. В данном случае заготовки помещаются в вакуумную установку, вследствие чего из пор, раковин и трещин отсасывается воздух. Далее наносится жидкий индикатор, который заполняет их, потому что внутри полостей давление намного меньше, чем атмосферное.

- Деформационный. На индикатор воздействуют, к примеру, звуковыми волнами, под действием которых он и проникает внутрь металла. При этом размер изъяна немного увеличивается, то есть, происходит его деформация.

- Ультразвуковой – это когда заполнение производится под действием ультразвука.

Все данные способы проникновения жидкости в тело металла должны производиться при температуре 10-50С.

Очистка от индикатора

Проводя очистку поверхности валика, необходимо понимать, что нельзя удалять жидкость с поверхностных дефектов. Чем можно чистить.

- Теплой водой, температура которой не превышает +50С. Это можно проводить при помощи тряпки или губки.

- Растворителем. Сначала поверхность высушивают, а затем тряпкой, смоченной в растворителе, производится протирание поверхности.

- Эмульгаторами: на водной или масляной основе. Сначала удаляется с поверхности проникающая жидкость, и сразу наносятся эмульгаторы, которые снимаются тряпкой.

- Комбинированный вариант. Сначала поверхность омывается водой, после используется растворитель.

Обязательно поверхность сварочного шва после чистки индикаторной жидкости высушивается. Здесь можно использовать разные методы, главное – не повышать температуру валика выше +50С. К примеру, можно просто протереть поверхность неворсистой тряпочкой, можно просто нагреть заготовки, или использовать фен для удаления влаги.

Нанесение проявителя

Этот процесс в технологии капиллярного контроля сварных соединений должен проводиться сразу же после окончания сушки металла после очищения его поверхности. Для этого можно использовать разные проявители.

- Сухой. Его наносят на поверхность равномерным слоем без утолщений или снижения толщины. Для этого обычно используется обычное напыление. Важно – данный вид проявителя применяется только в сочетании флуоресцентными индикаторами.

- Жидкий на основе водной суспензии. Его наносят или методом распыления, или замачиванием валика, путем утопления свариваемых заготовок в жидкий проявитель. Важно – утопление производится в самые короткие сроки, после чего вся жидкость удаляется методом принудительной просушки.

- Жидкий на основе растворителя. Наносится обычным распылением так, чтобы слой проявителя на поверхности остался равномерным.

- Жидкий в виде водного раствора. Все то же самое, что и в случае проявителя на основе суспензии.

Обычно процесс проявления длиться 10-30 минут в зависимости от выбранного материала. Если появляется необходимость, то время можно увеличить.

Способы выявления дефектов сварного шва

Процесс выявления можно начинать сразу после нанесения проявителя. Но лучше, если после того как полностью закончится процесс проявления. Для этого можно использовать увеличительные стекла (лупы) или специальные очки.

Если капиллярная дефектоскопия сварного шва проводилась с помощью флуоресцентных индикаторов, то использовать для контроля специальные очки фотохроматического типа не надо. Просто оператор должен проводить контроль в темном помещении. Он должен в него войти и в течение 5 минут привыкнуть к темноте. После чего и начать процесс выявления дефектов. Сам контроль проводится под действием ультрафиолетового освещения. Оно может быть общим или зонированным (освещается только участок, где лежит сваренная конструкция). Самое важное, чтобы в поле зрения оператора не попадали отсвечивающие предметы, их просто не должно быть в помещении.

Если используются цветные индикаторы, то их проявление можно наблюдать и при дневном, и при искусственном свете. Главное, чтобы на поверхности контролируемого металла не было бликов, а мощность светового потока составляло не менее 500 лк.

Повторный контроль

Если по каким-то причинам итоги капиллярного контроля оказались неудовлетворительными, то можно провести повторный контроль. Он проводится точно так же, как и первый, с использованием все тех же технологий и индикаторов. Нельзя использовать индикаторные жидкости другой марки от другого производителя. Самое важное – это очистить металлическую поверхность от старых материалов (проявителя и индикатора). Все остальные действия от очистки до проявления проводятся точно также.

Контроль капиллярный керосином

Керосин является полярно-активной жидкостью с низкой вязкостью, отсюда и большая его проникающая способность. Обычно с его помощью выискиваются дефекты сварных швов диаметром 0,1 мм при толщине стыка в 25 мм. И раньше, и сейчас керосин используется для контроля сварки резервуаров, которые работают под давлением. Сам процесс достаточно простой.

Для этого понадобиться керосин и меловой раствор, который наносится на обратную сторону сварного шва. По сути, раствор будет выполнять функции индикатора, на котором проявятся керосиновые пятна. Саму жидкость можно распылить на поверхность, смочить ею валик или просто уложить по стыку смоченную в керосине ленты или тряпку. После определенного времени с обратной стороны начнут проявляться масляные пятна, хорошо видимые на меловой поверхности. Нередко в керосин добавляют яркие пигменты, чтобы увеличить чувствительность контроля.

Как и все капиллярные способы контроля с использование индикаторных жидкостей, керосин наносится на испытуемые поверхности сварных валиков разными способами.

- Вакуумным, для чего используются специальные вакуумные установки переносного типа. Их устанавливают со стороны нанесенной меловой смеси.

- Пневматический. Поверхность валика, смоченную керосином, обдувают потоком сжатого воздуха при давлении 0,3-0,4 МПа.

- Вибрационный. Проникновение материала проходит под действием ультразвуковых колебаний.

Используя керосин при капиллярном контроле сварочных швов, необходимо применять материал с большой чистотой. Ведь примеси только увеличивают вязкость керосина, что делает его проникающие свойства низкими. А это может привести к неопределению самых маленьких дефектов, что отразиться на искаженной информации о качестве сварочного шва.

Капиллярные способы контроля на сегодняшний день считаются самыми простыми, но в то же время самыми дешевыми и эффективными. Именно поэтому они чаще других способов сегодня используются при проверке сварочных конструкций.

Поделись с друзьями

0

0

0

0

svarkalegko.com

Неразрушающий контроль качества сварных соединений трубопроводов

Как контролировать сварные соединения у трубопровода узнаем в данной статье. Чтобы получить представление о реальном состоянии металла в местах соединений, применяется так называемый неразрушающий контроль сварных соединений трубопроводов. Безопасность вместе с надёжностью конструкции часто определяется качественным уровнем швов.

Как контролировать сварные соединения у трубопровода узнаем в данной статье. Чтобы получить представление о реальном состоянии металла в местах соединений, применяется так называемый неразрушающий контроль сварных соединений трубопроводов. Безопасность вместе с надёжностью конструкции часто определяется качественным уровнем швов.

Стандарты в законодательстве создают строгие нормативы для процесса. Его проводят только профессионалы, обладающие соответствующими навыками.

Краткое содержание статьи

Контроль качества сварных соединений и необходимость его проведения

Когда проводятся сварочные работы на трубопроводах, появления дефектов не избежать. В свою очередь, эти недостатки оказывают негативное влияние на внешний вид сварных соединений, их технические характеристики вместе с надёжностью. Всего выделяют две разновидности повреждений: формирования шва и дефекты металлургического типа.

Формирование структурного шва приводит к появлению металлургических изъянов. Они обычно появляются, пока материал охлаждается или нагревается. Вторая группа повреждений вызвана несоблюдением норм во время проведения работ.

Заранее требуется выявлять следующие разновидности недостатков. Они все негативно влияют на качество всего трубопровода в итоге.

Заранее требуется выявлять следующие разновидности недостатков. Они все негативно влияют на качество всего трубопровода в итоге.

- Нарушения в металлической микроструктуре. Приводят к тому, что повышается содержание оксидов, появляется крупная зернистость, зёрна с окисленными краями.

- Наличие газовых включений или пор. Бывают групповыми или единичными, иногда выглядят как мостики. Или выходят на поверхность. Тогда их называют свищами.

- Примеси со шлаками внутри швов. Из-за них изделие теряет первоначальную прочность.

- Возникновение трещин разных типов характерно для участков со швами, околошовного пространства. Отличия кроются в размерах.

- Группа непроваров. Это название для локальных участков шва, в котором нет сцепления с основным материалом.

- Прожоги или отверстия в сварных швах, которые появляются при вытекании расплава, когда проходит сварка.

- Подрезы. Название для канавок в продольной плоскости на границах со швами, поверхности основного металла.

- Нарушения в формах и размерах швов.

Только в случае выявления каждого из дефектов можно гарантировать надёжность трубопровода на максимальном уровне.

Необходимо провести тщательную оценку того, как подобные изъяны влияют на конструкцию. Иначе невозможно исправить положение до того, как начинается эксплуатация трубопровода.

По каким принципам проводится неразрушающий контроль качества?

Всего существует два метода, на основании которых проводится контроль качества сварных соединений трубопроводов.

- Когда целостность соединения не нарушают.

- С нарушениями.

Чтобы оценить состояние всех сварных швов, применяют неразрушающий способ проверки качества. Такой контроль необходимо проводить как во время сварочных работ, так и после их завершения.

Это нужно для того, чтобы обезопасить конструкцию ещё до того, как начнётся непосредственная эксплуатация. В свою очередь, существуют свои методы для проведения неразрушающей оценки качества.

- По проницаемости.

- Магнитный, рентгенографический контроль.

- Метод с применением ультразвука.

- Капиллярная, радиационная дефектоскопия.

- Измерения и проведения внешнего осмотра.

Что касается разрушающих методов, то их проводят на образцах изделия, которые уже вырезаны из своей первоначальной позиции.

Правила внешнего и технического осмотра

Любую проверку качества трубопровода начинают проведением внешнего осмотра. Он бывает не только чисто визуальным, но и предполагает использование измерительных и других видов технических инструментов. Это позволит выявить проблемы во внешних факторах, соответствие текущего состояния нормативам и требованиям законодательства.

Видео

Обнаружение даже небольших трещин в сварных соединениях не составит труда, если очистить небольшой участок на шве, а потом обработать его при помощи спирта, кислотного слабого раствора.

Геометрические размеры не определить без линейки и штангенциркуля. Хорошее освещение сделает проверки более эффективными. Как и использование лупы, поддерживающей увеличение в 8-10 раз.

Капиллярные методики контроля сварных соединений: о сути

Этот контроль качества сварных соединений трубопроводов предполагает использование контрастных жидкостей, которые просачиваются внутрь металла через мельчайшие повреждения, если они обнаружены на поверхности. Так называемые пенетранты используются чаще всего.

Когда такие вещества используются, дефекты просто окрашиваются в определённый цвет.

Пенетранты могут состоять из разных основ:

- Трансформаторное масло.

- Бензол.

- Скипидар.

- Керосин.

Кроме того, и сами составы делятся на несколько разновидностей.

- С красителями, которые наблюдаются при дневном цвете. Чаще всего используется ярко-красный оттенок.

- С люминесцирующими компонентами. Недостатки проявляются, если использовать ультрафиолетовые лучи.

Метод обладает чувствительностью в 0,1-0,5 мкм. Она может достигать 500 мкм, если поддерживается верхний предел.

Видео

Проверка сварного соединения трубопровода с помощью керосина считается одним из наиболее простых способов. Важно – наличие высоких свойств по проникновению у состава. У таких испытаний имеется свой отдельный порядок. Водную смесь с каолином или мелом наносят на соединительные участки. После чего всё подсушивают, пока не образуется плёнка белого цвета.

Керосин должен обильно смочить обратную сторону шва, на протяжении минимум получаса. Даже если есть только микроскопические трещины – керосин пройдёт сквозь поверхность. После чего он становится заметным с обратной стороны. Визуально дефекты выделить не составит труда.

Как проверяют проницаемость?

Когда сваривают ёмкости, трубопроводы и так далее, необходимостью становится именно оценка того, какой является герметичность. Такой контроль качества так же проводится с использованием различных методов и инструментов:

- Испытания по гидравлике и пневматике.

- Пузырьковым методом.

- Течеиспускание.

И так далее. Пневматические испытания – это когда внутрь трубопровода запускают воду или газ в больших количествах. Пенообразующий состав наносят на поверхность снаружи. Если появляются пенистые пузырьки – значит, герметичность была нарушена.

Видео

Как правильно выбрать метод неразрушающего контроля соединений трубопровода?

Выбор оптимального способа проверки соединений трубопровода не составит труда. Нужно учесть всего лишь следующие факторы.

- Показатели экономии и технических свойств.

- Особенности изготовления сварной конструкции.

- Состояние, в котором находится поверхность.

- Сварное соединение по толщине и типу.

- Сам металл с определением физических свойств.

Видео

Главное – помнить, что при использовании неразрушающих методов дефекты выявляются лишь косвенно.

Неразрушающий контроль сварных соединений с помощью ультразвука

В основе метода – акустические изменения, которые происходят, когда сквозь исследуемое соединение проводят звуковые колебания, со сверхвысокой частотой. Степень ослабления обратного сигнала и скорость распространения становятся самыми важными свойствами звука для данного исследования.

Ультразвуковая дефектоскопия проводится на основе следующих принципов.

- Источник ультразвука генерирует звуковые волны. Они точно проходят через зону, которая и требует диагностики. Потом отражаются от тех мест, где вероятнее всего появление недостатков.

- Звуковая волна обязательно должна отражаться от чего-либо, иначе выявление изъянов будет невозможным. Угловая искательная головка – специальное приспособление, которое обеспечивает появление должного эффекта.

- Звуковая волна не только отражается от участка с изъяном, он способствует изменению в угле преломления. О величине внутренних дефектов судят по тому, насколько большими оказались подобные изменения.

Результат: устранение дефектов

Устранения требуют любые недочеты, не соответствующие начальным техническим условиям. Если это невозможно, то изделие просто считается бракованным.

Видео

Плазменно – дуговая резка в обычной ситуации помогает справиться с проблемами. Для этого же проводят проверку, с последующей обработкой с применением абразивных кругов.

После отпуска сварных изделий исправляют дефекты, которые допускают проведение тепловой обработке. Главное – соблюдать определённые правила.

- Участки с недочетами должны оставаться меньшими по сравнению с удаляемыми участками по длине, с каждой из сторон.

- Разделка так же требует особой выборки. Двойная ширина швов до процедуры должна оставаться примерно такой же, как и после.

- Обязательно сохранение надёжности проваров.

- Наличие плавных очертаний без разрывов обязательно для поверхности при каждой выборке. Наличие острых заусенцев вместе с углублениями так же недопустимо.

Участок необходимо полностью очистить после того, как ремонтные работы завершатся. Переходы к основному металлу от дефектных участков должны быть плавными.

Видео

Допустимо применение только механического метода, если речь идёт об алюминиевых, титановых сплавов. Применение шлифовки требует абразивов.

Устраняя недостатки, берут те же материалы с технологиями, что использовались для наложения основного шва. После чего становится обязательным проведение повторного контроля.

Как определить, в каких объёмах требуется контроль качества соединений?

Это индивидуальная черта в каждом методе. Обычно опираются на нормативные документы, действующие в той или иной сфере. Объёмы контроля устанавливаются в процентах от общей протяжённости самих сварных соединений.

Обязательно надо учитывать, к какой категории относится то или иное сварное соединение трубопровода. А так же назначение вместе с условиями эксплуатации. И последствиями, к которым может привести разрушение на тех или иных участках.

Требуется отдельно указать определённые участки, если объём контроля составляет меньше ста процентов. Рекомендуется составлять максимально подробные схемы.

Применение методов неразрушающего контроля стало привычным для многих отраслей промышленности. Причина того, что неразрушающий контроль сварных соединений трубопроводов стал таким популярным – в полном соответствии требованиям, которые предъявляются к самим методам контроля.

А таких требований тоже существует немало. Хорошо, если удаётся полностью автоматизировать контроль соединений. И использовать приборы, обладающие максимальной надёжностью.

Главное – чтобы они были доступными в условиях производства. Упрощёнными должны быть сами методики. А средства контроля нужно создавать так, чтобы они выдерживали продолжительную эксплуатацию.

Записи по теме: Опубликовано: Ноябрь 19, 2016 Загрузка...

Загрузка...trubanet.ru

Контроль качества сварных швов — проверка ультразвуком, дефектоскопия

Март 16, 2017

Произведение сварочных работ и создание конструкций с использованием метода сварки ведется в соответствии со строительными нормами и техническими условиями. Современные способы позволяют произвести полный контроль сварки и выявить соответствие, например, швов газопровода, всем требованиям. Различные сварные изделия в зависимости от их последующей эксплуатации подвергаются различным способам проверки. Рассмотрим их подробнее.

Необходимость контроля качества сварных швов

Контроль качества сварных швов – необходимая мере, позволяющая быть уверенным в качестве всей конструкции, полученной при помощи сварки. Дефекты сварных швов прямым образом отражаются на функциональности и прочности конструкций. В случае систем, которые работают под давлением, некачественный сварной шов может стать причиной нарушения герметичности.

Поиск недоработок в сварочных швах невозможно в полной мере осуществить лишь при визуальном осмотре. Таким образом, становятся доступными только довольно крупные недоработки (трещины, непроваренные места, поры и т. д.). Большинство из них скрывается в металле и обнаруживается при помощи специализированного оборудования.

Есть множество способов контроля качества сварных швов и сварочных соединений, которые разделяются на:

- Разрушающие способы;

- Неразрушающий контроль.

Первый в силу своих особенностей, отраженных в названии, применяется крайне редко. После его применения эксплуатация изделий невозможно и он применяется при отработке сварных швов и позволяет в полной мере оценить их.

К неразрушающим способам относятся следующие методы:

- Визуальный контроль сварных соединений;

- Цветная проверка;

- радиационная дефектоскопия;

- проверка ультразвуком;

- контроль при помощи магнитов;

- проверка на герметичность и проницаемость;

- иные методы.

Рассмотрим представленные методы более подробно.

Визуальный осмотр

Степень качества сварных соединений просто проверить методом визуального осмотра, который осуществляется в лаборатории с использованием увеличительных приборов и реактивов. Есть несколько вариантов этого контроля:

- Внешний осмотр и уточнение размера шва. При помощи лупы в 20 крат становятся заметными малые трещины. При подозрении в шве трещины исследуемое место зачищается напильником или наждачкой. После промывки спиртовым раствором участок протравливается 10% азотной кислотой, в результате чего появляется матовая поверхность. После завершения визуального осмотра кислота удаляется, проконтролированная поверхность обрабатывается наждачной бумагой.

- Визуальный осмотр при помощи увеличительных приборов помогает выявить ряд нарушений: трещины, поры, непроваренные места, попадание в сварной шов включений шлака, места несплавлений.

- Использование микроскопа с 100-1000-кратным увеличением позволяет оценить микроструктуру шва. Предварительно поверхность шлифуется и обрабатывается азотной кислотой 2-4%. Такой способ исследования позволяет распознать места перегревов, пережогов, микротрещины, изменение металла при сварочном процессе.

Проверка красками

Так называемая цветная проверка сварных швов относится к типу капиллярных способов, которые не разрушают структуру металла. Название этого варианта связано со свойствами окрашенных и светящихся жидкостей окрашивать малейшие отверстия, куда им удается проникнуть.

Данный способ подразделяют на несколько подтипов:

- Цветная дефектоскопия;

- Люминесцентная;

- Комбинированная.

Цветная проверка подразумевает несколько этапов подготовки и проведения контрольных тестов:

- Металл очищается от загрязнений;

- На исследуемую поверхность наносится некоторое количество окрашенной жидкости и оставляется на 10-15 мин;

- Далее деталь промывается и изучаются все поверхности, которые окрасились. Метод позволяет выявить мелкие трещины и поры в металле.

Люминесцентный способ подразумевает подобный порядок действий, за исключением того, что здесь используются специальные вещества люминофоры, которые при воздействии ультрафиолетовых лучей имеют свойство светиться.

Радиационная проверка швов

Суть данного способа основывается на способности рентген- и гамма-излучений проникать сквозь металл и оставлять на пленке изображение исследуемого элемента. На фотопленке будут видны все дефекты сварного шва: расслоения, поры, трещины. Это связано с тем, что места расслоения металла будут накапливать меньшее количество излучения, что на пленке отразится как темные пятна.

Данный контроль, в отличие от многих других видов контроля сварных швов, позволяет оценить качество шва в очень толстых деталях, исследование которых недоступно иными методами контроля качества сварных соединений.

При довольно высоком уровне достоверности данного исследовательского метода он применяется в современном сварочном процессе нечасто. Причины этого кроются в достаточно высокой стоимости приборов, для проведения радиационных исследований, и достаточно опасного для человека уровня излучения, которое сопровождает данный метод.

Хотя в последнее время появилось значительное количество портативных аппаратов для радиационного контроля качества сварных швов. Они не рассчитаны на исследование толстых металлических элементов, но нашли свое применение в современной строительной сфере.

Проверка при помощи ультразвука

Ультразвуковой контроль сварных швов имеет в своей основе свойство ультразвуковых волн к отражению от границ материалов с различными акустическими свойствами. Ультразвуковой дефектоскоп для проверки сварных швов посылает сквозь металлическую деталь волну ультразвука. Дойдя до нижней кромки металла, волна отражается и возвращается, где фиксируется УЗК (ультразвуковым комплексом). Если в металле есть поры, трещины или иные дефекты, то ультразвуковая волна отразится от их границы и датчик зафиксируется это в показаниях прибора.

При данной процедуре существует собственная классификация отражения дефектов, которая позволяет распознавать виды найденных отклонений.

Этот метод имеет широкое распространение благодаря простоте и удобству его применения.

Минусами является:

- необходимость привлечения для анализа полученных данных специалиста, который имеет определенный опыт и навыки в расшифровке сигнала;

- невозможность применения метода ультразвукового исследования при анализе металла с крупными зернами (чугун, некоторые виды стали).

Магнитная диагностика

Дефектоскопия сварных швов при помощи магнитов имеет в своей основе свойство магнитных линий менять направление при существовании на их пути дефектов металла. Поиск дефектов снаружи и внутри металла основан на способе намагничивания металлического элемента и магнитного рассеяния в районе дефекта.

Этот метод подразделяется на несколько подвидов:

- Магнитно-порошковый. Поверхность исследуемой детали покрывается ровным слоем порошка или эмульсии, далее металл намагничивается и дефекты анализируются при визуальном осмотре. Использование порошка или эмульсии разделяет данный способ на сухой и мокрый. При первом используется окись железа, окалина железа. При втором – эмульсия, которая состоит из магнитного порошка и жидкости для его растворения (например, керосин). Намагничивание детали производится при помощи электрического магнита или соленоида. Также существует способ намагнитить исследуемую деталь при помощи пропуска через нее тока. После намагничивания порошок имеет свойство скапливаться в местах присутствия дефектов.

- Магнитно-индукционный. Для получения магнитного рассеивания используется индукционная катушка. Специальные индукционные приборы, основанные на данном методе, позволяют осуществлять контроль за дефектами сварочного процесса металла с толщиной от 6 до 25 мм.

- Магнитно-графический. Поток магнитных частиц фиксируется на специальной магнитной ленте, прикладываемой к шву. Все отклонения передаются на экран лучевой трубки.

Тест на проницаемость

Сварные изделия, которые применяются в гидравлике, пневматических устройствах или представляют емкости, требуют обязательной проверки на проницаемость. Данный способ подразумевает поиск сквозных отверстий, через которые газ или жидкость могут покинуть сосуд.

Рассмотрим различные способы проверки сварочных элементов на герметичность:

- Пневматический. Швы наружной части детали покрывается пенистым составом на основе мыла (до 100 г на литр воды) и изделие заполняется воздухом или газом с давлением до 150% от рабочего давления элемента. Поиск дефектов ведется по обнаружению появившихся на швах пузырьков. Для большей точности емкость подключается к манометру и давление внутри постоянно контролируется.Небольшие сосуды проще проверить при помощи их опущения в емкость с водой. Сквозные дефекты дадут о себе знать выходящими пузырьками воздуха. Такой способ контроля возможен в домашних условиях и позволяет точно определить наличие дефектов.

- Проверка при помощи аммиака. Швы детали покрываются бумагой или бинтами, которые пропитываются фенолфталеином. Емкость заполняет азотом на 1/100 своего объема. При выходе через возможные отверстия аммиак оставит на бумаге или ткани пятна ярко-красного цвета.

- Обдув воздухом. Если изделие не может быть накачано воздухом, то его обдувают им. С другой стороны шва также наносится мыльный раствор, который будет пузыриться при наличии сквозных отверстий. Для этого воздух подается под давлением до 2,5 кгс на кв. см и перпендикулярно шву.

- Гидравлические испытания. При этом методе компонентом для создания давления используется масло или вода. Данными жидкостями внутри емкостей создается давление до 150% от рабочего и в течение 10 минут сосуд обстукивается молотком в районах швов. Если шов имеет отверстие, то оно обязательно даст течь.

Подведем итоги

В промышленности и строительстве контроль стыков металлических элементов, выполненных методов сварки, является обязательной процедурой. Она позволяет оценить пригодность элемента и его соответствие нормам ГОСТа. Каждое изделие перед выпуском к эксплуатации должно проверяться на качество сварочных работ.

Существуют различные методы контроля сварных швов, в том числе такие инновационные, как проверка лазерной сварки скоростной камерой и при специальном освещении. Большинство данных методов базируется на физических или химических свойствах, которыми обладает металл. Эти методы позволяют обнаружить дефекты в сварном шве, которые могут стать причиной разрушения металлических деталей.

electrod.biz

Как производится контроль качества сварных соединений и швов

Низкое качество соединений, полученных методом сварки, негативно влияет не только на прочность любой конструкции в целом, но и является причиной протечек в магистралях инженерных коммуникаций. Специалисты считают сварные швы одними из самых проблемных участков, поэтому к контролю надежности предъявляются повышенные требования. Сложность заключается в том, что многие дефекты невозможно обнаружить сразу, простым внешним осмотром – они могут проявиться только спустя время, причем, как часто и происходит, в самый неподходящий момент.

Низкое качество соединений, полученных методом сварки, негативно влияет не только на прочность любой конструкции в целом, но и является причиной протечек в магистралях инженерных коммуникаций. Специалисты считают сварные швы одними из самых проблемных участков, поэтому к контролю надежности предъявляются повышенные требования. Сложность заключается в том, что многие дефекты невозможно обнаружить сразу, простым внешним осмотром – они могут проявиться только спустя время, причем, как часто и происходит, в самый неподходящий момент.

Для контроля качества выполненных сварных соединений существуют различные методики, целесообразность применения каждой из которых зависит от нескольких факторов – типа сварки, разновидности материалов, возможности свободного доступа к осматриваемому участку, толщины шва и ряда других (в том числе, и от технических возможностей самих «контролеров»). Способов, а тем более используемых в процессе контроля приборов и «индикаторных» веществ настолько много, что подробное описание каждого выльется в отдельный (и довольно внушительный) трактат. Поэтому изложим только особенности, чтобы читатель смог иметь общее понятие по этому вопросу.

Перед тем как приступить к более углубленным испытаниям (в том числе, и с использованием технических средств), предусмотренным для конкретных условий, в обязательном порядке проводятся следующие виды диагностики, которые позволяют выявить брак визуально.

Первичный контроль

-

Измерители

Внешний осмотр. Понятно, что он позволяет профессионалу сразу же обнаружить имеющиеся недостатки (поры, раковины, плохо «проваренные» места и так далее). При этом «контролер» хоть и использует, как правило, лупу с большим увеличением, но, во-первых, сможет выявить только поверхностные дефекты, во-вторых, на тех участках, которые доступны для визуального обзора. Следовательно, такой метод имеет некоторые ограничения и дает возможность сделать лишь предварительные выводы (ГОСТ № 3242 от 1979 года). - Обмер швов. Полученные результаты сопоставляются с требованиями, которые к ним предъявляются нормативными документами и ТУ Заказчика. Дело в том, что отклонения от требуемых значений в сторону увеличения ширины или ее уменьшения ведут соответственно к повышению внутреннего напряжения (и к последующей деформации этого участка) или к снижению его прочности. Дополнительно измеряются также высота, для угловых соединений – катет. Для этого используются или готовые шаблоны, или соответствующие инструменты (приспособления).

Все использующиеся на практике методы окончательного контроля сварных швов подразделяются на разрушающие и неразрушающие. Остановимся на последних, так как они применяются наиболее часто в силу того, что являются менее сложными.

Определение сквозных дефектов

Такие методики позволяют определить непроницаемость швов.

Керосином

Участок, доступный для визуального осмотра, покрывается меловым раствором, который после высыхания образует тонкую «корку». Шов с обратной стороны смачивается жидкостью. Появление на меле пятен или полос как следствие капиллярного проникновения керосина свидетельствует об отсутствии целостности структуры материала (наличие пор или трещин соответственно).

Аммиаком

Принцип тот же самый. Только с внешней стороны на шов накладывается «индикатор» (полоска бумаги, смоченная в специальном растворе), а с противоположной он подвергается обработке смесью воздух + аммиак. Изменение цвета «индикатора» свидетельствует о проницаемости сварного шва.

Более сложный (и дорогой) вариант – контроль с применением так называемого «течеискателя». В этом случае используется другая смесь (воздух + гелий), а с обратной стороны ее проникновение сквозь сварной шов определяется щупом, что и регистрирует прибор.

Красками

Такой контроль называют «люминесцентным». На участок, подвергающийся проверке, наносится специальная жидкость. Если в шве есть дефекты, то она заполняет все имеющиеся пустоты. После осушки поверхности данный участок подвергается облучению в диапазоне УФ, под воздействием которого попавший внутрь состав начинает светиться.

Такой контроль называют «люминесцентным». На участок, подвергающийся проверке, наносится специальная жидкость. Если в шве есть дефекты, то она заполняет все имеющиеся пустоты. После осушки поверхности данный участок подвергается облучению в диапазоне УФ, под воздействием которого попавший внутрь состав начинает светиться.

Вакуумом

Такую проверку целесообразно проводить при невозможности доступа к шву с обеих сторон, например, при сборке или во время профилактического осмотра различных резервуаров. Смысл в том, что в емкости искусственно создается вакуум. Проникновение внутрь воздуха свидетельствует о дефекте в сварных соединениях. А далее уже необходимо определить конкретный участок любым приемлемым способом.

Воздушным давлением

Методика зависит от габаритов проверяемого образца. Если он имеет небольшие размеры, то испытания проводятся в специальной ванне. При нагнетании воздуха (под давлением) он будет проходить сквозь имеющиеся щели, поры, вызывая появление пузырьков в воде. Швы на крупных изделиях покрываются или специальным составом, или мыльным раствором. Вспучивание массы – свидетельство нарушения герметичности шва.

Гидравлическим способом

Принцип такой же. Только внутрь сосуда (трубы) под давлением подается вода, и по наличию протечек определяются проблемные участки.

Принцип такой же. Только внутрь сосуда (трубы) под давлением подается вода, и по наличию протечек определяются проблемные участки.

Определение скрытых (внутренних) дефектов

Такие способы контроля осуществляются с помощью специального оборудования.

Ультразвуком

Все внутренние повреждения структуры материала хорошо просматриваются на специальном мониторе, который расположен на приборе.

Рентгенографией

Все дефекты при помощи проникающей радиации отображаются на фотопленке. Такой способ более сложный, так как требует не только специальной подготовки работников, но и дополнительных мер безопасности. Как правило, проводится в стационаре (лаборатории).

Магнитным полем

Существует несколько методик такого контроля – магнитографический, порошковый, индукционный. Признаками дефектов являются изменение характеристик ЭМП (рассеяние) в зоне проблемного участка при намагничивании образца, изменение формы, геометрии порошковой массы и ряд других.

Стоит отметить, что требования к качеству швов оговариваются не только ГОСТ, но и ТУ (временными), разрабатываемыми непосредственно на предприятиях – именно они должны учитывать всю специфику дальнейшего использования конкретной продукции. К слову, в некоторых отраслях контроль качества является отдельным видом технологического процесса, что обусловлено его большой сложностью и трудоемкостью. Следует знать, что в соответствии с этими ведомственными документами не все недостатки (дефекты), которые обнаруживаются в процессе контроля, считаются браком.

В статье рассмотрены только наиболее распространенные способы контроля качества сварки. Инженеры и технологи постоянно совершенствуют методики и используемые для их осуществления приборы, поэтому читателю, желающему получить более объемную информацию, следует обратиться к специальной литературе.

ismith.ru

Способы контроля сварных швов и изделий

При изготовлении сварных изделий выбор способа контроля определяется характером и назначением конструкции, степенью ее ответственности и наличием контрольных и испытательных средств на заводе, а также доступностью для способов контроля.

Применяются следующие способы контроля.

Наружный осмотр и проверка размеров шва. Наружным осмотром выявляются внешние дефекты шва: неравномерность ширины и высоты шва, подрезы, не провар вершины шва, если она доступна для осмотра, трещины, неровная поверхность и пр. С помощью лупы можно выявить мелкие волосяные трещины.

Размеры шва проверяются специальными шаблонами.

Испытание механических свойств наплавленного металла. Для проведения испытания механических свойств наплавленного металла сварщик сваривает пробные пластинки в тех же условиях и из того же металла, что и изделие. Из пластинок вырезаются и изготовляются стандартные образцы, которые подвергаются испытанию в лаборатории для определения предела прочности, относительного удлинения, ударной вязкости, угла загиба и твердости.

Форма и размеры стандартных образцов для механических испытаний, порядок проведения того или иного испытания и формулы для подсчета даны в главе II. Для определения предела прочности и относительного удлинения наплавленного металла из металла шва изготовляют цилиндрический образец.

При испытании механических свойств сварного соединения из пробной пластины вырезают плоский образец.

Чтобы определить пластичность сварного соединения, определяют угол загиба образца до появления первой трещины в наплавленном металле. Для этого испытания изготовляют плоский образец, аналогичный образцу, г со сварным швом, расположенным посредине, и со снятым усилением. При испытании образец укладывается на шарнирные опоры.

Чтобы определить ударную вязкость наплавленного металла, из металла шва вырезают квадратный образец с надрезом.

Металлографический контроль сварных швов состоит в исследовании макро - и микроструктуры и осмотре изломов сварных соединений.

Исследование изломов швов производят невооруженным глазом или с помощью лупы. По виду и цвету поверхности свежего излома определяют наличие не проваров, раковин, пор, шлаковых включений.

Исследование макроструктуры заключается в изучении макрошлифов сварного шва. Макрошлифы — образцы, вырезанные из сварной пластины или из самого изделия в направлении поперек или вдоль шва. Поверхность макрошлифа промывают спиртом и травят специальными реактивами, после чего осматривают невооруженным глазом или с помощью лупы при увеличении до 10.

Макро-исследование сварных соединений позволяет выявить строение металла шва, не провары, шлаковые включения, трещины, газовые поры и другие дефекты, видимые невооруженным глазом или при небольшом увеличении.

Исследование микроструктуры заключается в изучении поверхности протравленных микрошлифов с помощью микроскопа при увеличениях от 100 до 2000. -Микрошлифы изготовляются и обрабатываются так же, как и макрошлифы, но их поверхность дополнительно полируется на полировальном станке.

Микроисследования выявляют структуру металла, а следовательно, и его свойства во всех зонах сварного шва.

Засверливание шва. Этим способом пользуются для определения . наличия дефектов в отдельных сомнительных местах шва, например а определяют не провар вершины или кромки. Для этого шов просверливают в исследуемом месте сверлом или конической фрезой, диаметр которых на 3 мм больше ширины шва. После травления стенок отверстия 10—12-процентным раствором двойной соли хлористой { меди и аммония можно легко обнаружить не провар. Место засверловки после испытания заваривают.

Контроль плотности сварных швов: испытания на плотность проводятся с целью определения непроницаемости швов для жидкостей и газов.

Гидравлические и пневматические испытания служат для проверки плотности швов. Гидравлическое испытание позволяет установить также прочность изделия. Гидравлическое испытание производится следующим образом: сваренный сосуд наполняют водой, затем с помощью гидравлического насоса создают в сосуде давление, превышающее в полтора раза максимальное рабочее давление для данного сосуда. После выдержки в течение 5 мин давление в сосуде снижают до рабочего и производят легкое обстукивание швов молотком весом в 1 кг. Запотевшие участки сварных швов или участки, дающие течь, отмечают как дефектные. После снижения давления в сосуде до атмосферного дефектные швы вырубают и заваривают вновь.

Пневматическое испытание производится сжатым воздухом. Давление воздуха выбирают равным рабочему давлению в сосуде. Перед испытанием сосуд погружают в воду или производят обмазку всех швов мыльным раствором. В местах пропуска воздуха образуются хорошо видимые пузыри.

Химический способ (способ С. Т. Назарова) состоит в том, что в сосуд вместе со сжатым воздухом подают аммиак в количестве 1 % от объема изделия. Предварительно на швы накладывают бинты или бумажные ленты, пропитанные 5-процентным раствором азотнокислой ртути. Аммиак проникает через поры и трещины шва и вызывает почернение полоски бумаги против дефектного места шва.

Испытание керосином производится с целью выявления плотности швов различных резервуаров и сосудов, не работающих под давлением. Для лучшего обнаружения дефектных мест сварные швы покрываются водным меловым раствором с той стороны, которая более доступна для устранения выявленных дефектов. После высыхания мелового раствора производят обмазку швов керосином с противоположной стороны. Керосин способен проникать в самые мелкие поры и трещины, если таковые имеются в шве. При просачивании через них керосин дает на меловой поверхности хорошо заметные темные пятна.

Просвечивание швов рентгеновскими и гамма-лучами. Этот способ применяется для обнаружения внутренних дефектов в сварных Швах — трещин, пор, шлаковых включений. Просвечивание производится следующим образом. Пучок рентгеновских или гамма-лучей направляется на испытуемый сварной шов. Эти лучи, невидимые для человеческого глаза, способны проникать сквозь металл и действовать на фотографическую пленку, расположенную с обратной стороны шва. В месте нахождения дефекта (трещина, не провар) поглощение лучей металлом будет меньше и они окажут более сильное действие на пленку. При проявлении фотопленки в данном месте появится более темное пятно» по своей форме соответствующее дефекту шва/ Снимок сварного шва на пленке называется рентгенограммой шва. Схема просвечивания шва рентгеновскими лучами. Рентгеновские лучи получают с помощью специальных рентгеновских трубок.

Гамма-лучи — лучи, излучаемые радиоактивными элементами — радием, мезоторием, кобальтом и другими. Для просвечивания сварных швов применяют мезоторий и кобальт. Просвечивание рентгеновскими лучами и гамма-лучами применяется для ответственных конструкций.

Ультразвуковой метод

Ультразвук—это механические упругие колебания среды с частотами свыше 20000 колебаний в секунду, не воспринимаемые человеческим ухом. Ультразвуковые колебания отличаются большой проникающей способностью в твердых телах, особенно в металлах, а также способностью отражаться от границы раздела двух веществ.

Эти две особенности ультразвука используются для обнаружения дефектов в сварных швах. С этой целью к поверхности детали прикладывается источник ультразвуковых колебаний (кварцевая пластинка), от которой короткими порциями (импульсами) излучаются упругие ультразвуковые колебания. Если в металле шва имеются неметаллические включения, поры, трещины, не провары, то ультразвуковые колебания отражаются и улавливаются искателем (пьезоприемником).

Отраженные колебания преобразуются в электрические импульсы, которые видны на экране электроннолучевой трубки дефектоскопа.

Магнитный метод

Этот метод имеет несколько разновидностей.

Метод магнитного порошка состоит в том, что сварной шов намагничивается с помощью соленоидов, электромагнитов или путем пропускания тока через исследуемую сварную деталь.

Перед намагничиванием на шов наносят магнитный порошок в сухом виде или в смеси с маслом, керосином и т. п. Если в шве имеется дефект, то над ним скапливается магнитный порошок.

Этим способом определяются дефекты, залегающие на глубине до 5 мм.

Метод К. К. Хренова и С. Т. Назарова заключается в том, что на проверяемое изделие устанавливают электромагнит переменного тока, создающий в изделии переменный магнитный поток. Если этот поток встречается с дефектом в шве, то возникает местное искажение потока, что может быть обнаружено с помощью специального индукционного искателя, передающего сигналы на измерительный прибор и телефон.

Этим способом выявляется скрытый дефект на глубине до 20 мм.

Магнитографический метод, разработанный институтом «ВНИИ-стройнефть», состоит в том, что на шов накладывают ферромагнитную ленту (магнитная лента значительно шире той, которую применяют на магнитофонах) и намагничивают его. В месте расположения дефекта изменяется степень намагничивания пленки, что фиксируется с помощью специального прибора, позволяющего судить о величине и характере дефекта шва.

Читайте также

Добавить комментарий

electrowelder.ru