Считаем, сколько может выдержать сварочный шов. Какую температуру выдерживает сварочный шов

Сколько может выдержать шов после сварки электродами

Максимальная нагрузка шва после сварки электродами

Как известно на сварочный шов возлагаются большие надежды. При сварке различных конструкций, изделий рассчитывают нагрузку на шов и проводят тесты перед серийным выпуском. Тестируют на излом, сжатие, растяжение и усталость металла в различных температурных режимах. Создают условия в которых будет эксплуатация деталей конструкций. Что касается ремонта в различных погодных условиях то проводить различные опыты довольно затруднительно за отсутствие специального оборудования.

В таких случаях наша надежда опирается на умение варить и определенные знания в области электродов и свариваемых металлов. В различных справочниках по сварке можно найти информацию о швах. Так же существует ГОСТ 5264-80 где можно найти нужный нам стык. Это касается простых конструкций из стали, железоникелевых и никелевых сплавов. Трубы свариваются швом совсем по другому ГОСТ 16037-80.

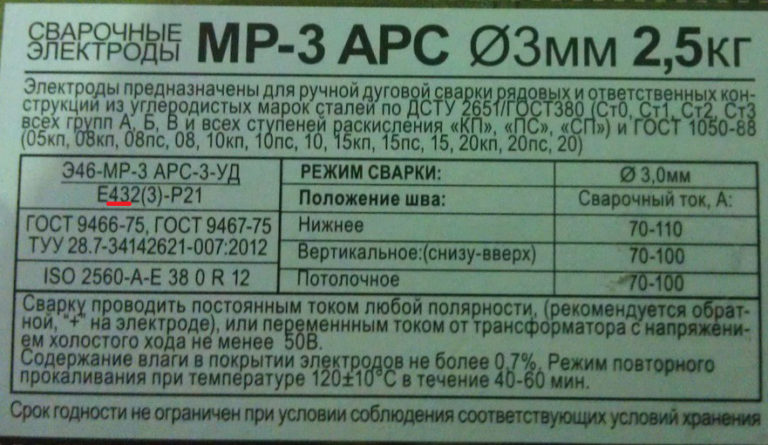

Рассмотрим пример по конструкционной стали. Варить будем электродом МР-3 арсенал.

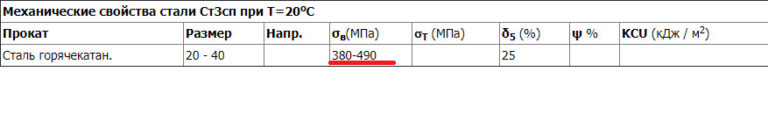

Максимальное допустимое значение нагрузки 430 МПа. При условии если правильно сварим. Металл возьмем из паспорта Ст3. Его характеристики.

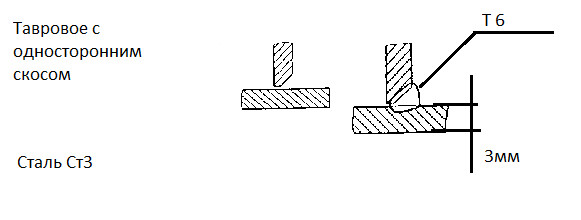

Как видим максимальное значение 490 МПа нагрузки. Толщину возьмем 3мм и будем варить шов как на рисунке.

Теперь рассмотрим само соединение Т6.

Видим что катет превосходит толщину металла примерно на оду третью. Тем самым мы уравниваем максимальное значение нагрузки на шов. В данном примере 490МПа. На видео проведен тест такого соединения.

Практика показывает что сварка выдерживает куда более сильные нагрузки чем сама сталь. Бывает что перегревают свариваемое место и происходит ослабление структуры что приводит к излому. Так как пластичность шва берет на себя часть внутреннего напряжения, то старайтесь варить с отрывом на тонком металле. Сам лично не раз прожигал. Особенно когда кроме диаметра тройки нет ни чего. А варить приходилось сталь 1,5мм в толщину и то в труднодоступных местах.

Что касается трубопровода самое главное отсутствие дефектов в наплавленном металле. Иначе малейшая трещина со временем приводит к аварии. Техника проварки шва ведется непрерывно за исключением смены электродов. Бывают не поворотные стыки и приходится работать с зеркалом. Если трубы под давлением то нагрузка распространяется на стенки трубопровода. Так как структура металла в зоне свари не однородна. Такие места подвергаются растяжению (раздуваются). К примеру зимой часто происходят аварии на трубопроводе по водоснабжению и отоплению.

По этому на вопрос, сколько может выдержать сварочный шов после сварки электродами, мы разобрали на одном примере. Если хотим достичь хороших результатов и не боятся что сварка лопнет по шву то пользуйтесь ГОСТами. Несколько из них я упомянул ранее. Что же касается качества сварки в зимний период это отдельная тема и более сложные требования к техпроцессу.

Произвести расчет прочности сварного шва онлайн.

А если хотите сами рассчитать сколько реально может выдержать шов я даю вам ссылочки на хорошую литературу.

Справочник сварщика стр 353 расчет сварочных соединений на прочность.

Скачать книгу spravochnik_svarsh.djvu Скачать программу для открытия книги можно здесь (Оф сайт).

Охлаждать ли детали и сварочный шов после сварки?

На протяжении всей своей деятельности в области обучения электросварке я получаю вопросы от своих читателей по поводу принудительного охлаждения деталей после сварки водой. Кроме того, я замечаю, что среди мастеров-любителей очень распространена эта привычка. Но правильно ли охлаждать сварочный шов водой? И как же нужно делать на самом деле? В этой статье раскрою эту темы подробно. Вообще, это тема большая и сложная, но я объясню всё буквально «на пальцах».

Как правильно охлаждать металл

Металлы обладают таким свойством, что их структура изменяется не только от температуры, но и от скорости остывания и нагревания. А одними из самых важных характеристик металла (а значит и сварного шва, и околошовной зоны, и сварного соединения в целом) являются пластичность и твёрдость. Собственно, это противоположные стороны одной характеристики — пластичный металл не обладает твёрдостью, а твёрдый, наоборот, не обладает пластичностью, и при дальнейшем повышении твёрдости становится хрупким.

В металлургии существуют различные термические циклы, обеспечивающие необходимые свойства металла. Нам же в них разбираться не нужно, но крайне важно усвоить, что, в сухом остатке, начальная температура металла, скорость и площадь его нагрева и скорость остывания существенно влияют на свойства металла, а значит и на характеристики сварного соединения.

(Я написал «скорость» нагрева и остывания, но на самом деле, правильнее было бы сказать «режим». Потому что во многих ситуациях применяется не равномерное нагревание и остывание, а целая технология. Например, нагрев до определённой температуры, выдержка на ней в течении какого-то времени, дальнейший нагрев в течение какого-то времени и т.д., и лишь после нескольких таких шагов — сварка. С остыванием может быть примерно такая же технология.)

Охлаждение сварочного шва

Возвращаясь к практической электросварке в бытовых условиях, важно знать, что принудительное охлаждение металла лишает его пластичности и делает более хрупким. Это приводит к тому, что в сварном соединении могут образоваться закалочные трещины. А даже если они не образуются вскоре после сварки, то такое сварное соединение будет выдерживать меньшую нагрузку, чем если бы оно остывало естественным способом. Трудно пересказывать сопромат бытовым языком, но общий смысл в том, что соединение, остывшее естественным способом, обладает большей пластичностью. Таким образом, при увеличении нагрузки, у такого соединения позже наступает точка необратимого разрушения. Соответственно, у соединения, охлажденного принудительно, точка необратимого разрушения наступает раньше.

Как я уже сказал выше, это сложная тема, которая уходит глубоко в вопросы металлургии и сопромата. Но основной вывод из всей статьи, что никогда и ни при каких обстоятельствах не следует охлаждать сварные швы в бытовых конструкциях принудительно!

А теперь, напишите, пожалуйста, в комментариях, понятна ли и полезна ли вам эта статья, и какой у вас опыт в этой области. Даже если я не отвечаю на каждый комментарий, все их читаю, и для меня действительно важно, чтобы мои статьи были для вас полезны. Пожалуйста, оставьте свой комментарий.

Понравилась статья? Тогда нажмите социальные кнопки:

Ещё по теме:

Ошибки при выполнении сварочных швов

Распространённая ошибка начинающих сварщиков

Ошибка в применении соотношения «диаметр электрода/сварочный ток»

Видеокурсы:

Как варить электросваркой

Как установить сварочный ток правильно

Как выбрать маску «хамелеон»

Как настроить маску «хамелеон» правильно

Как выбрать сварочный инвертор

www.elektrosvarka-blog.ru

Термообработка сварных швов и соединений

Для создания крупных магистральных трубопроводов используют коллекторы с большим внутренним диаметром. Это применяется в теплосетях и системах водоснабжения. Из-за большого веса проходящей жидкости возрастает и давление на стенки коммуникации. Поэтому последние выполняются из материалов достаточной толщины, чтобы выдерживать большие нагрузки. Но это создает новую проблему — сложно качественно сварить стороны с такой толщиной, обеспечив длительную последующую эксплуатацию. При такой массе изделия прогрев достигает сравнительно небольшой зоны, что приводит к ряду физических процессов, неблагоприятно сказывающихся на дальнейшем использовании материала. Для решения этой проблемы разработана и применяется термообработка сварных соединений. Что это такое? В каких случаях необходима термообработка после сварки? Каким оборудованием и как выполняется процесс?

Суть и предназначение процесса

Сварочный шов создается электрической дугой и присадочным материалом с электрода при температуре от 1500 до 5000 градусов. Это приводит к нескольким негативным явлениям на толстом металле. А именно:

- Непосредственно в месте соединения основного и присадочного материалов происходит значительный перегрев. Это содействует кристаллизации металла с крупной зернистой структурой, что снижает его пластичность. Выгорание марганца и кремния тоже подвергает эту область преобразованию в жесткий участок, плохо взаимодействующий, при естественных расширениях, со всей конструкцией.

- Немного дальше от шва образуется зона закалки. Она испытывает значительный, но меньший перегрев, чем предыдущий участок, поэтому в ней происходит закаливание некоторых элементов. Этот участок характеризуется включениями с высокой твердостью и сниженной пластичностью. Ухудшаются показатели металла и по ударной вязкости.

- На удаленном расстоянии от шва появляется зона разупрочнения. Благодаря непродолжительному воздействию умеренной температуры от электрической дуги, данный участок сохраняет высокую пластичность, но снижаются характеристики по прочности.

Общим дефектом после сварки являются остаточные напряжения в металле, которые способны деформировать изделие. Из-за этого возникают трудности при монтаже объемных конструкций, где требуется точность при стыковке новых узлов. Остаточное напряжение вызывает и последующее образование трещин, что недопустимо для швов трубопроводов. В сочетании с высокой температурой, это способствует снижению коррозионной устойчивости, циклической прочности, и способности сопротивляться хрупким разрушениям в условиях холода.

Термообработка сварных швов выполняется при температуре от 700 до 1000 градусов. Это позволяет устранить последствия неравномерного прогрева при дуговой сварке на толстых металлах, чем повышает надежность будущих коллекторов и магистралей трубопроводов. Труба и наложенный шов приобретают более похожую структуру, и лучше взаимодействуют во время естественных физических процессов (расширения и сужения материалов, воздействия влаги и т.д.).

Термообработка сварных соединений трубопроводов происходит в три этапа:

- нагрев околошовной зоны или всего изделия одним из нескольких видов оборудование;

- выдержка материала на заданной температуре в течении определенного времени;

- последующее планомерное охлаждение до нормальных температур.

Это нейтрализует остаточные явления от сварки, выравнивая структуру металла, и снимая напряжение в металле, способствующее деформации. Процесс может выполняться несколькими способами, а технология разнится в зависимости от типа и толщины металла. Не все сварные соединения необходимо подвергать термообработке, но в некоторых случаях она является обязательной.

Что и когда подвергается термической обработке

Нейтрализации остаточных явлений от электродуговой сварки необходимо подвергать все трубопроводы диаметром от 108 мм, имеющими стенку 10 мм и более. Для этого используют индукционный нагрев изделия током с частотой 50 Гц. Термообработка способна воздействовать на металл трубы со стенкой 45-60 мм, для чего применяют гибкие электронагревательные проволоки или муфельные печи. Если толщина стенки конструкции не более 25 мм, то можно использовать газопламенный способ нагрева. Во всех случаях важен фактор равномерности распределения температуры во все стороны от сварочного соединения.

Стыки, выполненные с применением труб из стали 12XIMФ и ее разновидности 15XIMIФ, имеющие толщину стенки магистрали 45 мм должны подвергаться термической обработке сразу после окончания сварочных работ. Охлаждение материала не должно допускаться до температуры 300 градусов. Стыки из аналогичных сталей на трубах с диаметром 600 мм, при стенке 25 мм, обрабатываются в этот же временной период. В случае невозможности выполнить процесс, соединение необходимо укрыть слоем теплоизоляции 15 мм, а при первой же возможности произвести обработку. Максимальный срок на проведение этих работ составляет трое суток.

Термообработке необходимо подвергать не только кольцевые швы на трубопроводе, но и вваренные отводы, краны, заглушки. Крепление под участок трубы, которое присоединялось посредством сварки, тоже необходимо обработать нагревом.

Режимы процесса

Разные виды стали подвергаются термообработке в конкретный временной промежуток. Влияет на режим и толщина стенки изделия. На хромомолибденовых сталях и их сплавах с ванадием применяется нагрев индукционным способом, с частотой тока в 50 Гц и выше, или радиационным методом по следующим показателям:

| Толщина стенки, мм | Радиационный способ, минуты | Индукционный способ, минуты |

| До 20 | 40 | 25 |

| 21-25 | 70 | 40 |

| 26-30 | 100 | 40 |

| 31-35 | 120 | 60 |

| 36-45 | 140 | 70 |

| 46-60 | 160 | 90 |

| 61-80 | 160 | 110 |

| 81-100 | 160 | 140 |

Виды оборудования

Термообработка выполняется несколькими видами средств, выбор которых зависит от толщины свариваемых труб и местной доступности оборудования. Выделяются три основные способа нагрева околошовной зоны.

Индукционный

На рабочем месте устанавливается аппарат, вырабатывающий переменное высокочастотное напряжение. К нему подсоединяется нагревательный элемент, которым служит гибкий провод. Последний наматывают на сварочное соединение, предварительно укутанное асбестом для теплоизоляции. Эту технологию можно применять независимо от положения трубы в пространстве (вертикального или горизонтального).

Намотку провода производят вплотную к изолятору, а между витками оставляют зазор в 25 мм. Таким образом должно быть покрыто по 250 мм участка трубы с каждой стороны шва. После правильного наложения витков аппарат включается на время, предназначенное для конкретной толщины стенки трубопровода. Напряжение, проходя через витки провода, создает индукцию и разогревает изделие. Похожим способом выполняется и накладка цельных поясов, содержащих внутри себя ряд проводов, которые сразу покрывают нужную ширину трубы.

Радиационный

Вторым распространенным способом термической обработки сварных соединений является радиационный метод. Здесь тепловой эффект исходит от специальных нихромовых проводов, по которым идет напряжение, и околошовную зону греет непосредственно тепло от провода, а не индукция тока, как в первом способе. Тэн укладывают на основу из теплоизоляции.

Газопламенный

Самым дешевым способом выполнить термическую обработку сварного шва является пламя от горения смеси ацетилена и кислорода. Это подходит для труб с диаметром не более100 мм. На горелку устанавливается мундштук с крупным отверстием. Для равномерности подачи тепла от пламени на сопло одевается асбестовая воронка, распределяющая пламя по ширине в 250 мм. Правильный нагрев производится одновременно двумя горелками, работающими с каждой стороны.

Виды термообработки

Тепловое воздействие на сварочное соединение и прилегающую зону может выполняться по разной технологии для достижения определенных целей. Вот основные процессы и их влияние на изделие:

- Термический отдых. Трубопровод подвергают нагреву до 300 градусов с удержание этой температуры до 120 минут. Это действие способствует снижению содержания водорода в шве, и частичному снятию остаточного напряжения. Метод применяется на особо толстостенных изделиях, где невозможно выполнить другие техники термообработки.

- Высокий отпуск. Трубу и сварной шов нагревают до температуры 600-700 градусов. Выдержка происходит в течении 1-3 часов в зависимости от толщины стенки. Вследствие чего остаточное напряжение снижается до 90%. В низколегированных сталях разрушается закалочная структура, а карбиды становятся крупнее. Это приводит к повышению пластичности и ударной вязкости. Чаще всего этот вид термообработки применяют на сталях перлитного класса.

- Нормализация. Шов и трубу нагревают до 800 градусов, но на короткое время (выдержка от 20 до 40 минут). Это частично убирает напряжение в металле, но главным образом придает однородность и мелкозернистую структуру, что улучшает механические свойства. Такая технология используется на тонкостенных трубах небольшого диаметра.

- Аустенизация. Разогрев материала до 1100 градусов с длительным удержанием температуры (около двух часов) и последующим остыванием на воздухе. Реализуется на высоколегированных сталях для снижения остаточного напряжения и повышения пластичности.

- Стабилизирующий отжиг. Трубопровод с наложенным швом разогревают до 970 градусов с выдержкой до 180 минут. Охлаждение выполняется естественным образом на воздухе. Метод предупреждает возникновение межкристаллической коррозии на высоколегированных сталях.

Применение термообработки на трубопроводах из различных металлов значительно продлевает их срок эксплуатации. Для успешного использования метода важно правильно подбирать температуру, время выдержки и способ нагрева.

Поделись с друзьями

0

0

0

0

svarkalegko.com

Сварочные швы: разновидности и особенности

В сварке, как и в любом другом технологическом процессе, важен не только конечный результат, но и все те нюансы, от которых и зависит конечное качество работы. В нашем случае эквивалентом качества становится сварочный шов, поскольку от него напрямую зависит прочность (а значит и долговечность) металлической конструкции.

Для сварки мастеру нужны не только качественные комплектующие и оборудование, но и бесценный опыт. Чтобы его накопить, необходимо постоянно обучаться и практиковаться. Насчет практики придется позаботиться самостоятельно, а вот с теорией мы вам поможем. В этой статье мы подробно расскажем, какие существуют виды сварных швов и какие особенности нужно учесть, чтобы выполнить работу качественно.

Содержание статьи

Общая информация

Прежде чем узнать, какие есть виды сварных соединений и швов, нужно определиться с понятием свойств сварного соединения. Свойства — это, по сути, характеристики шва, от которых зависит его качество. К свойствам относится прочность, вязкость, относительное удлинение и сужение. Но чем определяются свойства сварного соединения? Свойства сварного шва зависят от металла, метода сварки, комплектующих и многих косвенных факторов (например, от усталости сварщика).

Так же важно знать, какую нагрузку выдерживает сварной шов. В интернете ходит много споров по этому поводу. Каждый мастер считает, что именно он знает, сколько выдерживает сварной шов. Мы скажем лишь одно: не существует единого ответа на этот вопрос. Для каждого типа металла это отдельное значение, поскольку разные виды швов имеют свой предел прочности.

Виды швов

Вот основные виды сварных соединений и швов:

В этой статье мы подробно разбирали каждый вид сварного соединения.

Особенности

У швов есть свои дополнительные особенности, которые нужно знать. Прежде всего, это форма соединения. Она может быть выступающей, впалой или плоской. Выбор формы зависит от конкретных задач, которые нужно выполнить.

Так, например, выступающий (или просто выпуклый) шов применяется при сварке металлоконструкций, к которым предъявлены повышенные требования по нагрузке. Впалые (или вогнутые) швы без проблем переносят различного рода динамические нагрузки. Но в большинстве случаев вы встретите плоские швы, поскольку их характеристики наиболее универсальны и примени к большинству видов работ.

Также швы могут быть протяженными и прерывистыми. Протяженные (или сплошные) — это швы, которые выполняются за один подход, не имеют интервалов. Прерывистые, соответственно, наоборот выполняются с интервалами. Для выполнения большинства работ вам будет достаточно прерывистых сварочных швов и соединений. Сплошные швы применяются при сварке усиленных металлоконструкций.

Наиболее технологичный и качественный способ сделать соединение прерывистого типа — это контактная сварка. Ее выполняют с помощью вращающихся дисковых электродов. В домашней сварке этот метод скорее бесполезен, зато на крупных производствах ему нет равных. С помощью контактной сварки можно за короткие сроки выполнить большой объем работ, при это качество соединений не пострадает, а только улучшится.

Также есть роликовая сварка, с помощью которой можно выполнить качественный сплошной шов. Получаемый сварочный шов отличается прочностью, герметичностью и долговечностью. В большинстве случаев роликовая сварка подойдет для промышленной сварки (например, труб или модулей, требующих повышенной герметичности).

Теперь поговорим о слоях. Сварные соединения могут быть однослойными и двухслойными. Если шов был сделан за один подход, то он называется однослойным. Если металл очень толстый или соединение должно получится очень прочным, то применяют двухслойный метод, когда шов формируется в несколько подходов, буквально по слоям. Нельзя однозначно говорить, какой шов лучше поскольку это зависит от того, какие задачи стоят перед вами.

Зная все это вас не должно удивлять то, что сами швы могут иметь различную пространственную ориентацию, которая так же зависит от задач, которые нужно выполнить. Соединение может быть нижним, верхним (или потолочным), вертикальным или горизонтальным.

При сварке вертикального шва электрод нужно вести снизу-вверх, при этом существует множество способов траектории движения электрода. Мы не будем перечислять их в рамках этой статьи, просто посоветуем новичкам метод «полумесяца». Более опытные мастера перемещают электрод «елочкой». Чтобы металл не стекал вниз, установите маленькую мощность на своем аппарате. Так вы сможете контролировать скорость плавления металла.

Если нужно сварить нижний шов, то ведите дугу под углом в 45 градусов, это позволит добиться хорошего результата. Так же рекомендуем использовать метод несимметричной «лодочки», если предстоит сварка в труднодоступном месте.

Сварка потолочного шва наиболее трудоемкая, поскольку здесь металл охотно стекает вниз под действием силы притяжения. Мы не рекомендуем выполнять потолочный шов, если у вас в целом недостаточно опыта. Но если вы все же решитесь, то используйте короткую дугу и существенно уменьшите силу тока.

От пространственной ориентации зависит положение, в котором будет двигаться электрод. Для выполнения большинства работ (например, сварки вертикальных, горизонтальных и потолочных швов) держите электрод углом вперед. А при сварке стыкового или углового шва направьте стержень углом назад. Если нужно сварить труднодоступное место, то подойдет прямой угол.

Завершение работ

Виды сварочных соединений важны, но без правильных завершающих работ вы не сможете назвать шов по-настоящему качественным. Завершающие работы не менее важны, чем подготовительные, поэтому отнеситесь к этому серьезно. Следуйте нашим простым рекомендациям, и вы сможете существенно улучшить качество работ.

У всех начинающих и опытных сварщиков при сварке образуется шлак. Это абсолютно нормально. Но нужно следить, чтобы шлак не попал в шов, иначе это негативно повлияет на качество соединения. Вы можете использовать флюс, но если такой возможности нет, то после сварки тщательно зачистите швы. Мы подробнее расскажем, как это сделать.

Если вы формируете шов в несколько подходов, то зачистка швов выполняется после каждого подхода. Можно использовать любой удобный для вас способ. Но мы расскажем об универсальном. Для начала сбейте молотком излишки шлака и зачистите шов жесткой металлической щеткой. Это можно выполнить вручную.

Затем рекомендуем выполнить механическую зачистку с помощью металлического жесткого круга. Если шов слишком крупный, то его нужно зачистить на специальном станке. Затем сварное соединение нужно тщательно отполировать. Для этого так же можно использовать шлифовальную машину, но заменить жесткий металлический круг на шлифовальный. Такое оборудование хорошо подойдет для быстрой шлифовки.

Вместо заключения

Особенности и типы сварных соединений постоянно меняются из-за технического прогресса. Сварочное дело не стоит на месте и неустанно развивается. Появляются не только новые материалы, но и методы сварки и обработки металла. Не игнорируйте эти изменения, обучайтесь новому. Так вы сможете повысить свой профессиональный уровень. Мы подробно рассказали вам, какие существуют виды сварочных швов и способы нанесения.

Помимо этой информации рекомендуем изучить нормативные документы, чтобы знать, какие предъявляются требования к сварным швам. Это действительно важно, если вы хотите работать на крупном производстве или стать домашним умельцем, а не воспринимать сварку как хобби. Соединение для детали играет такую же важную роль, как опыт мастера и качество металла. Желаем удачи в работе!

[Всего голосов: 0 Средний: 0/5]svarkaed.ru

Как правильно пользоваться холодной сваркой

Холодная сварка – что это такое?

Холодная сварка – универсальное средство в наше время, о котором обязательно слышал каждый, а большинство успешно применяет на практике.

Наиболее простой ответ на вопрос, что такое холодная сварка — универсальный, склеивающий состав, применяемый для соединения различных деталей. Её так же можно назвать своеобразным клеем.

В народе, о ней говорят «холодная сварка быстрая сталь», что характеризует её как прочное, а главное, быстро создаваемое соединение.

Холодная сварка состав

В состав холодной сварки входят:

- металлический компонент;

- эпоксидные смолы;

- добавочные вещества.

От характеристики материалов, входящих в состав, зависят её свойства. Например, для состава дешевой сварки температура в 260 градусов по Цельсию – максимальна, а более дорогую, включающую в себя материалы лучшего качества можно назвать высокотемпературной. Высокотемпературная холодная сварка способна выдержать температуру до 1316 градусов по Цельсию.От состава зависит так же и её прочность.

Виды

В зависимости от различных оснований можно выделить несколько классификаций холодной сварки.

В зависимости от консистенции:

- жидкую;

- пластилинообразную.

Жидкая состоит из двух компонентов, то есть её состав – двухкомпонентный. Способ её применения заключается в том, что перед тем как начать работать необходимо, смешать клей с отвердителем.

Пластилинообразная разновидность сварки называется так не случайно. Она действительно похожа на обыкновенный детский пластилин. Перед применением её необходимо размягчить. Именно размягчение служит причиной тому, что элементы состава сварки вступают в реакцию между собой. Такой вид зачастую применяется при восстановление резьбы.

В зависимости от цели:

- для работы с металлами;

- универсальные;

- для ремонта автомобиля;

- для работ в различных условиях.

Сварки для работы с металлами предназначены для соединения между собой различных видов металла.

Универсальную же можно использовать для того что бы склеить между собой различные материалы. Например, дерево, или полимерный материал.

С холодной сваркой для ремонта автомобиля сходна сварка для работы с металлами. Это сходство заключается в том, что они обе предназначены для работы с металлическими деталями, однако, в составе сварки для ремонта автомобилей металлический наполнитель разработан специально для автомобилей, что позволяет сделать её максимально эффективной именно для этой цели, например, при восстановление резьбы.

Сварка для работы в различных условиях характеризуется тем, что за счёт своего специфического состава она выдерживает результат вне зависимости от места нахождения. Например, такой вид может быть применён под водой.

Их так же можно разделить на различные виды в зависимости от способа, с помощью, которого происходит соединение металлических деталей между собой на:

- точечную;

- шовную;

- стыковую;

- тавровую;

- сварку сдвигом.

Как пользоваться холодной сваркой?

Как правильно пользоваться холодной сваркой – следовать инструкции. Ровность шва, то, какую температуру он способен выдержать, какое давление и так далее напрямую зависят от того, насколько четко вами были применены на практике советы производителя из инструкции.

Например, стандартно, для того что бы применить холодную сварку для металла вам необходимо:

- Очистить с помощью наждачной бумаги детали, которые вы хотите соединить. После чего эти детали необходимо обезжирить, наиболее известный способ для этого: протереть их ацетоном.

- Нужно сделать поверхность детали сухой, то есть, высушить. Это необходимо делать для того, что бы клеящий состав схватился.

Дальнейшие действия зависят от её консистенции. Если она жидкая, то необходимо смешать клей с отвердителем в соответствии с пропорцией, указанной в инструкции. Если же она пластилинообразная, то необходимо разминать её, пока она не станет мягкой.

Специалисты рекомендуют делать это в перчатках, предварительно смоченных водой.

Полученную в результате этих действий смесь необходимо быстронанести на поверхность и закрепить её.

Спустя сутки свариваемый участок можно красить, или придать ему необходимую форму. Если смесь нагреть, то её засыхание произойдёт гораздо быстрее.

Метод холодной сварки

При выборе необходимо большое влияние уделить её составу. Именно этот критерий играет наибольшую роль.

Прежде всего, стоит сказать о том, что предпочтение лучше отдавать проверенным производителям, в качестве продукции которых вы уверены.

Проверенный, качественный продукт, как правило, стоит дороже, однако, качество склеенных с его помощью деталей будет лучшим, а сварочные элементы будут иметь более высокий уровень прочности.

Характеристики состава тоже играют немаловажную роль в эксплуатации полученного результата. Наполнитель, необходимый именно вам вы можете выбрать в зависимости от того, с каким материалом предстоит работа. Например, при склеивании двух металлов наполнитель стоит выбирать с содержанием такого же, или хотя бы не менее прочного металла, что можно объяснить тем, что максимальная однородность между металлами повышает выдерживающий коэффициент.

Восстановить отдельные элементы, например, в ремонте автомобиля так же возможно, однако, проблема заключается в том, что необходимо обеспечить полный доступ к месту, в котором необходимо провести ремонт.

Если у вас начала течь батарея, то и эту проблему возможно решить. Однако, не стоит забывать про термостойкость. Перед тем как произвести ремонт, нужно убедиться, что купленная вами разновидность способна переносить температуру, до которой может нагреться батарея. Вне зависимости от того, какой вид работы был произведён, после её нанесения необходимо подождать, она должна засохнуть, обычно на это уходят сутки.Восстановление резьбы так же возможно при её помощи.

Несмотря на широкий круг достоинств, необходимо понимать тот факт, что швы, делаемые с её помощью, не смотря на свою термостойкость, не могут так же хорошо сопротивляться усилиям, направленным на их отрыв, то есть они не являются такими же крепкими, как швы, получаемые в результате использования обыкновенной сварки.

Именно по этому, необходимо четко осознавать цель, к которой вы хотите прийти в результате работы. Если вы, к примеру, хотите сварить батарею, закрыть небольшие отверстия, отремонтировать трубы в доме и так далее, то холодная сварка вам не только подойдёт, но и будет куда более удобной в использовании, чем свой обыкновенный аналог. Однако, если вы считаете что на деталь может оказываться физическое воздействие, то лучше воспользоваться обыкновенной сваркой, для того что бы предотвратить ситуацию, когда ваша работа окажется напрасной из-за применения силы на шов.

Так же не стоит забывать о собственной безопасности. Не смотря на то, что она крайне проста в использовании, рекомендуется работать с ней в перчатках, которые обезопасят вашу кожу. Так же в случае неосторожного попадания в глаза их следует немедленно промыть под водой.

svarkagid.ru

Особенности проведения сварочных работ в холодное время года

Сварочные работы уже давно не считаются привилегией исключительно профессионалов. В настоящее время такой способ соединения металлов активно используется и в быту. При этом все большую популярность приобретают сварочные инверторы. Это вполне объяснимо: они легкие, компактные, удобные в эксплуатации и обеспечивают отличное качество швов. Чаще всего сварочные работы проводятся в теплое время года. Можно ли делать это при отрицательных температурах? Попробуем разобраться.

Сварочные работы зимой

Сварочные работы зимой Влияние температуры на процесс сварки металлов

Низкие температуры действительно оказывают влияние на процесс сварки. Расплавленный металл остывает и кристаллизуется с большей скоростью. Это означает, что из сварочной ванны не успевают выйти все растворенные газы или перейти в шлак неметаллические включения. Подобная ситуация может привести к образованию трещин или пор в швах. Известна такая статистика: при понижении температуры с +20 °С до -50 °С время пребывания сварочной ванны в жидком состоянии уменьшается на 10 %. Это, в свою очередь, приводит к тому, что половина из всех выявляемых дефектов относится именно к неметаллическим включениям.

При низких температурах повышается отвод тепла от зоны сварки. Это ухудшает проплавление кромок соединяемых элементов и может привести к образованию еще одного серьезного дефекта – непровара. Дополнительную опасность несет конденсация влаги на электродах или металле. Вода является источником водорода, который способствует образованию пор в швах. Кроме того, при низких температурах ухудшаются показатели пластичности сталей и механических свойств швов.

Все приведенные выше факты правдивы, но они в полной мере проявляются при экстремально низких температурах (от -40 °С и ниже). Бытовая сварка крайне редко требует работы в столь сложных условиях. Как правило, речь идет о температуре не ниже -10 °С. Дополнительно следует учитывать, что чаще всего для бытовых целей используются углеродистые стали. При толщине соединяемых элементов не более 16 мм работать с ними в обычном порядке можно до температуры -30 °С. Для низколегированных сталей этот показатель при той же толщине несколько меньше и составляет -15 °С.

Самая низкая температура поддерживается в открытом космическом пространстве. Она составляет -273 °С, но даже в таких условиях возможно выполнение сварочных работ. Впервые они были проведены в 1984 году советскими космонавтами С. Савицкой и В. Джанибековым. Для этой цели использовался специально созданный аппарат электронно-лучевой сварки.Влияние температуры на сварочный инвертор

Низкие температуры могут влиять не только на металлы, но и на сварочные инверторы. Одним из главных врагов такой техники является влага. Ее появление внутри аппарата может привести к закорачиванию электронных компонентов и их выходу из строя. Низкие температуры при определенных условиях могут способствовать образованию конденсата в сварочных инверторах.

Точка росы

В этой связи важно вспомнить о понятии точка росы. Фактически это максимальная температура поверхности, при которой на ней появляется влага в виде конденсата. По-другому это утверждение можно перефразировать так: если поверхность холоднее точки росы, то конденсат на ней выпадет. Данная величина не является постоянной и напрямую зависит от влажности. Чем она выше, тем ближе точка росы к фактической температуре. Например, в душе при стопроцентной влажности зеркало запотевает при комнатной температуре. Обратная ситуация в герметичном оконном стеклопакете. Там влажность близка к нулю, поэтому конденсата не наблюдается никогда.

В сварочном инверторе влага может конденсироваться только в одном случае: если он постоял какое-то время на морозе, а затем попал в более теплое помещение. В такой ситуации его категорически запрещается использовать сразу. Инвертор должен постоять полтора-два часа, чтобы его температура сравнялась с температурой окружающей среды, а появившийся конденсат испарился. Если же аппарат из теплого помещения выносится на мороз, конденсат в нем образоваться не может и на работоспособности устройства это никак не отразится.

Как выполнять сварочные работы в морозы?

В целом сварочные работы при температуре не ниже -10 °С можно выполнять обычными бытовыми инверторами без каких-либо отрицательных последствий для качества швов, прочности соединений или работоспособности самой техники. При более сильных морозах следует использовать полупрофессиональные или профессиональные модели, специально предназначенные для эксплуатации при низких температурах. Они комплектуются электронными элементами, устойчивыми к холоду.

Дополнительно следует выделить несколько мероприятий, которые рекомендуется выполнять при проведении сварочных работ в зимний период:

- По возможности избегать пересечений сварных швов и резких переходов толщин металла.

- Сварочные работы начинать с швов, дающих максимальную усадку (стыковых).

- Минимизировать объем наплавленного металла.

- Во время работы сварочный ток увеличивать на 10-15 % и одновременно примерно на такую же величину уменьшать скорость перемещения электрода.

- По возможности начинать и заканчивать сварку на выводных планках.

- Тщательно зачищать кромки свариваемых элементов.

- Вместо прихваток использовать, например, струбцины или другие аналогичные приспособления.

- Применять не склонные к образованию пор типы электродов, обеспечивающие высокую пластичность швов: Э50А, Э46А или Э42А с основным покрытием. Перед использованием их необходимо тщательно прокалить.

Инверторы для сварки зимой

Инверторы для сварки зимой Влияние отрицательных температур на сварщика

Отрицательные температуры могут влиять не только на металлы или технику, но и непосредственно на сварщиков. Трудоспособность в таких условиях снижается, а значит, возрастает риск появления дефектов. Оптимальным способом избежать подобной ситуации является использование специальной зимней защитной одежды. Не меньшего внимания заслуживают сварочные маски.

Наибольшей популярностью в настоящее время пользуются «хамелеоны». Их главным элементом является светофильтр. Он состоит из нескольких слоев жидких кристаллов и поляризационных пленок. Светофильтр реагирует на интенсивность светового излучения и срабатывает автоматически. Для затемнения ему необходимо не более 0,001 секунды. Этого вполне достаточно для надежной защиты глаз от губительного воздействия ультрафиолетового излучения, возникающего во время сварки.

Время срабатывания светофильтра «хамелеона» увеличивается при уменьшении температуры окружающей среды. При -5 °С оно составляет уже не 0,001 с, а 0,005-0,009 с. Как правило, такие маски предназначены для использования при температуре не ниже -10 °С. В этом случае они гарантируют надежную защиту глаз. При более низких температурах светофильтр может попросту не успевать срабатывать.

Заключение

Таки образом, зима вовсе не является преградой для выполнения сварочных работ. При температуре до -10 °С для этой цели вполне подойдут обычные бытовые инверторы. Для организации сварочных работ в более сильные морозы необходимо приобретение специализированной техники.

Поделитесь с друзьями:vistek-weld.ru

Сколько времени сохнет холодная сварка

Холодная сварка относится к универсальным составам, которые служат для особенно крепкого склеивания различных материалов. Благодаря своему высокому качеству она напоминает настоящую сварку. Естественно, что никакого расплавления веществ и воздействия температуры здесь не наблюдается, но точность технологии проведения процесса здесь также важна. Когда люди сталкиваются с веществом впервые, то у них может возникнуть вопрос, сколько сохнет холодная сварка, так как вещество быстро меняет свою форму и свойства пластичности, поэтому, его поведение предсказать достаточно сложно. Порой холодная сварка не твердеет в течение долгого периода времени, или же наоборот, может начать засыхать еще до того, как ее используют всю для ремонта. Все это зависит от конкретной марки, ее состава и окружающих условий.

На рынке встречается масса различных вариантов, которые предназначены для тех или иных целей склеивания. Это могут быть вещества для:

- Металла;

- Древесины;

- Линолеума;

- Склейки под водой;

- Условий высокотемпературной эксплуатации;

- Ремонта машин;

- Универсальные.

Это далеко не полный перечень, но в каждом случае некоторые отличия в составе будут наблюдаться. Таким образом, перед каждым использованием желательно ознакамливаться с инструкцией на упаковке. Ведь сколько параметр, сколько сохнет холодная сварка Алмаз, будет отличаться от того, сколько сохнет холодная сварка ABRO. В любом случае, стоит придерживаться точной инструкции, так как период засыхания является самым опасным моментом. В это время материал очень уязвим к внешнему воздействию, в том числе и температурному. Конечно же, если нет возможности придерживается всех инструкций, в экстренном режиме все также можно применять для ремонта, но потом лучше переделать работу при нормальных условиях, чтобы добиться номинальных параметров.

Применение холодной сварки

Правильность применения и влияние на скорость высыхания

Время застывания холодной сварки, как правило, указывается при определенной температуре. В большинстве случаев это комнатная в +15-17 градусов Цельсия. Чем ниже этот показатель, тем медленнее будет сохнуть состав при этом не стоит забывать, что при большом холоде ухудшается качество самого скрепления. Это связано не только с тем, сколько застывает холодная сварка, но и с тем, в каких условиях готовится состав. При низкой температуре он может не принять должной консистенции, что также окажется негативным фактором.

Немаловажным параметром, на который мало кто обращает внимание, является относительная влажность. В большинстве случаев с ней проблем не возникает, особенно, если речь идет о ремонте в домашних условиях или специально подготовленном месте в цеху. Но в других случаях повышенная влажность, или большая сухость будут ухудшать качество сцепления и ускорять процесс высыхания соответственно. Все это приводит к нарушению технологии и такие вещи нежелательно допускать.

Многие не знают, что делать если холодная сварка засохла преждевременно. Если это началось еще до применения, то следует подготовить новый материал, а старый просто выбросить. В том случае, если сварка засохла преждевременно после нанесения, то следует проверить шов при помощи подогрева. Если на нем не начали возникать пузыри и прочие деформации, а также он не начал отставать от поверхности, то все в порядке.

Также следует уяснить одну особенность, что в то время, пока идет высыхание в течение нескольких часов, в зависимости от марки, это лишь первичное явление. Ведь в это время застывает только 90-95%. Остальная часть доходит до нужной кондиции за сутки. Это может быть важным в случае эксплуатации в экстренных условиях. Существует зависимость от того, сколько выдерживает холодная варка и тем, сколько она засыхает.

Данные о скорости засыхания

Чтобы понять сохнет холодная сварка для линолеума, или другая разновидность, стоит ознакомиться с ее характеристиками.

| Марка | Первичное высыхание, минут | Вторичное высыхание, часов | Температура, градусов Цельсия |

| Линоль | 30 | 6 | 20 |

| Penosil | 5 | 1 | 17 |

| Alteco | 20 | 2,5 | 18 |

| Zollex | 60 | 18 | 20 |

| Nowax | 15-20 | 3 | 18-20 |

| Poxipol | 30 | 3 | 16-18 |

Таким образом, хорошо видно, что есть большая разница в том, сколько времени застывает холодная сварка в зависимости от сферы ее применения и марки. Наблюдается такая закономерность, что чем крепче и сложнее состав материала, тем дольше будет происходить высыхание. К примеру, если сравнить то, сколько сохнет холодная сварка Poxipol для металла с той, которая используется для склейки дерева, то будет заметно, что этот параметр вырос в несколько раз. При соблюдении всех параметров, указанных на упаковке, вы сможете получить тот самый результат, который и ожидали.

svarkaipayka.ru

- Прессовая сварка

- Свариваемость чугуна

- Сварка комбинированная

- Травление алюминия перед сваркой tig

- Что значит сварка

- Сварка лазерная это

- Почему при сварке металлических деталей

- Как варить сваркой точечной

- Дуговая сварка уроки

- Схема лазерной сварки

- Пластика холодная сварка