Виды и способы предотвращения горячих трещин при сварке. Почему при сварке металлических деталей

Деформации и напряжения при сварке

В процессе сварки участки соединяемых деталей, которые оказываются в зоне сварного шва и вокруг него, подвергаются интенсивному температурному воздействию: вначале быстро нагреваются до температур плавления, а затем почти с такой же интенсивностью остывают. Деформации и напряжения при сварке — неизбежное следствие таких процессов.

Влияние структур металла

При сверхбыстром нагреве в любом металле происходят структурные изменения.  Они вызваны тем, что составляющие микроструктуры любого металла имеют различные размеры зерна.

Они вызваны тем, что составляющие микроструктуры любого металла имеют различные размеры зерна.

Применительно к нелегированным средне- и низкоуглеродистым сталям (стали с повышенным содержанием углерода, как известно, свариваются плохо), при различных температурах в них могут образовываться, в основном, следующие структуры:

- Аустенит — твердый раствор углерода в α-железе. Образуется при температурах нагрева выше 7230С, и существует, в зависимости от процентного содержания углерода в стали, до температур 1100-13500С. Подвижность зерен микроструктуры в таких условиях — высокая, поэтому аустенитные стали довольно пластичны и при медленном охлаждении не обладают значительным уровнем остаточных напряжений. Частично (до 18-20%) аустенит сохраняется и в структуре стали после окончательного охлаждения. Размеры аустенитного зерна составляют 0,27-0,8 мкм.

- Карбид железа/цементит. Структура имеет ромбовидную решетку и характеризуется высокой поверхностной твердостью. Размеры зерна находятся в пределах 0,1-0,3 мкм.

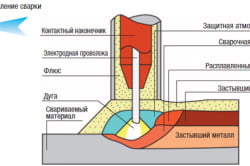

- Феррит — низкотемпературная, самая мягкая составляющая микроструктуры, образующаяся в процессе сравнительно медленного остывания металла, что и происходит во время выполнения сварки под слоем флюса. Зерна феррита — округлые в плане, размером 0,7-0,9 мкм.

- Перлит — структура, которая формируется в процессе остывания металла и представляет собой смесь феррита и цементита. В зависимости от скорости охлаждения перлит может быть зернистым или пластинчатым. В первом случае зерна вытянуты вдоль оси заготовки, во втором — имеют округлую форму. Средний размер частиц перлита находится в диапазоне 0,6-0,8 мкм. При повышенных скоростях охлаждения вместо перлита появляется более тонкая структурная составляющая, которую называют трооститом. Размеры зерна троостита не превышают 0,2 мкм.

- Мартенсит — неравновесная структурная составляющая, которая существует только в стали, нагретой до температуры выше 750-9000С (с повышением процентного содержания углерода начало мартенситного превращения сдвигается в область более низких температур). Фиксируется в составе стали лишь при ее ускоренном охлаждении, например, при закалке. Такой мартенсит имеет зерно размером 0,2-2,0 мкм.

Еще более сложным составом отличаются легированные стали, в микроструктуре которых появляются карбиды и нитриды составляющих. Кроме того, на размеры зерен сильно влияют скорость охлаждения различных участков деталей, состав атмосферы, в которой выполняется нагрев, интенсивность диффузии материала сварочных электродов и т.п.

Таким образом, основной причиной возникновения напряжений в свариваемых конструкциях являются резко различные размеры зерна в микроструктуре сталей.

Классификация напряжений и деформаций

Основной причиной возникновения сварочных напряжений и деформаций является неравномерность свойств соединяемых деталей. Различают внутренние (остаточные) и поверхностные напряжения. Первые образуются в сваренных деталях при их охлаждении. Они вызывают коробление конструкций, а при повышенных параметрах твердости могут приводить к появлению внутренних разрывов в металле. Такие напряжения опасны по следующим причинам:

- Не могут быть выявлены визуальным осмотром.

- Не являются постоянными во времени, иногда увеличиваются при эксплуатации сварного узла.

- Способствуют снижению эксплуатационной стойкости, вплоть до разрушения сварного шва.

Наличие поверхностных напряжений выявляется легко по короблению элементов сварной конструкции, особенно в тонкостенных. Такие напряжения легко исправляются после сварки. Однако, если такие напряжения превышают предел прочности металла, то на поверхности появляются трещины. Для малоответственных изделий их можно заварить, в остальных случаях сварка считается бракованной. Вероятность возникновения напряжений снижается, если сваривать металлы с примерно схожими физико-механическими свойствами. Более опасными считаются объемные сварочные напряжения, поскольку их знак и абсолютное значение трудно оценить обычными методами.

Следствием действия напряжений являются возникающие деформации при сварке. Они могут быть упругими и пластическими. Упругие деформации возникают в результате действия поверхностных напряжений, когда линейные и объемные параметры металла изменяются: увеличиваются в процессе сварки и уменьшаются при охлаждении зоны сварного шва. Пластические деформации — следствие необратимых изменений формы изделия под воздействием внутренних напряжений, превысивших предел прочности металла.

Важной характеристикой качества сварки является коэффициент неравномерности деформации. Он устанавливается по линейным и угловым изменениям исходных размеров деталей по различным координатам. Неравномерность деформации минимальна тогда, когда свариваемые изделия не фиксируются в каком-либо зажимном приспособлении. Например, при контакте с менее нагретыми тисками температурное расширение соединяемого элемента в данном направлении невозможно, поэтому именно там будут сформированы повышенные остаточные напряжения.

Уровень деформаций в зоне сварного шва увеличивается, если ведется сварка резко разнородных между собой металлов. Это объясняется разнице в физических характеристиках материалов — коэффициентах температурного расширения, теплопроводности, теплоемкости, модуле упругости и т.п.

Работоспособность сварочного узла, в котором остаются внутренние напряжения, определяется условиями его эксплуатации. Например, при низких температурах и динамических нагрузках разрушение сварного шва вследствие имеющихся там напряжений более вероятно, чем в обычных условиях.

Таким образом, после выполнения сварки разнородных металлов, а также деталей с резко различными габаритными размерами, следует более тщательно осматривать сваренную конструкцию. При выявлении угловых или линейных деформаций использовать изделие без исправления дефектов нельзя.

Способы устранения напряжений и деформаций

Причиы деформаций при свврке

Существует достаточно способов избежать сварочного брака по деформациям и напряжениям, имеющимся в сварном шве.

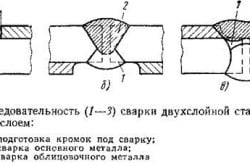

Минимизация размеров шва — наиболее простой способ снизить опасность разрушения узла. С уменьшением ширины шва уменьшается зона действия напряжений, а также усилия коробления детали, вызванные структурными изменениями в ней. При стыковой сварке положительный эффект достигается тщательной подготовкой кромок: их разделывают в виде букв V, U или X. При угловой сварке того же результата можно добиться правильной формой сечения шва: она должна иметь вид параболического треугольника, когда перепад напряжений является наименьшим. Следует отметить, что сварочные напряжения могут взаимно уравновешивать друг друга, поэтому при двухстороннем шве одну его часть выполняют вогнутым параболическим треугольником, а противоположную — выпуклым.

С увеличением длины шва вероятность возникновения сварочных напряжений и деформаций возрастает. Поэтому для разгрузки практикуют выполнение прерывистого шва, когда между его отдельными участками оставляют зоны, не подвергшиеся тепловому воздействию пламени или сварочной дуги. Если по условиям прочности выполнение прерывистого шва невозможно, то в конструкции предусматривают компенсационные ребра жесткости.

Уровень и вероятность возникновения сварочных напряжений и деформаций в поперечном направлении резко снижается, если использовать электроды увеличенного диаметра. При этом температурный перепад по сечению шва уменьшается. Тот эффект дает и уменьшение количества сварочных проходов: каждый последующий увеличивает уровень сварочных напряжений, которые еще не успели снизиться после предыдущего прохода. С этой целью предусматривают двухстороннюю (но однотипную!) разделку кромок.

При сварке деталей с резко различной толщиной, либо сложного Z-образного профиля, шов предусматривают вдоль оси симметрии, когда расстояние до обеих кромок примерно одинаково. В таком случае металл по обе стороны оси симметрии остывает примерно в одинаковых условиях.

Для компенсации возникающих сил растяжения-сжатия практикуют выполнение швов в обратной последовательности. В результате напряжения взаимно уравновешиваются. Обратная последовательность возможна не только по длине, но и по глубине шва.

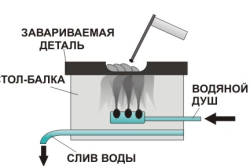

Особую группу способов, чтобы снизить сварочные напряжения и деформации, образуют конструктивные элементы: промежуточные подкладные пластины, водоохлаждаемые тиски и т.д. В первом случае используют металлы, отличающиеся повышенной теплоемкостью, например, медь. Медные же трубки используют и в конструкциях зажимных приспособлений, при этом место подачи воды должно совпадать с местом накладываемого шва. При выполнении длинных швов эффективны дополнительные зажимы, которые предотвращают термическую деформацию металла в зоне сварки. Такие зажимы снимают лишь после полного остывания соединенной конструкции.

Кардинальным методом снятия напряжений и деформаций, возникающих при сварке, является разупрочняющая термическая обработка готовых конструкций — их отжиг.

wikimetall.ru

Напряжения и деформации при сварке: особенности

Современное строительство, прокладка инженерных коммуникаций, установка оборудования и даже изготовление мебели не может обойтись без применения того или иного вида сварки. Сварочные соединения обладают повышенной прочностью, крепостью и долговечностью, независимо от того, насколько большим является сварочный шов и от металлов, на которых он выполнен. Главным при сварных работах является соблюдение технологии для различных видов сварки и безопасности при выполнении такого вида работ. При выполнении этих работ каждая точка полученной спайки испытывает напряжения и деформации при сварке.

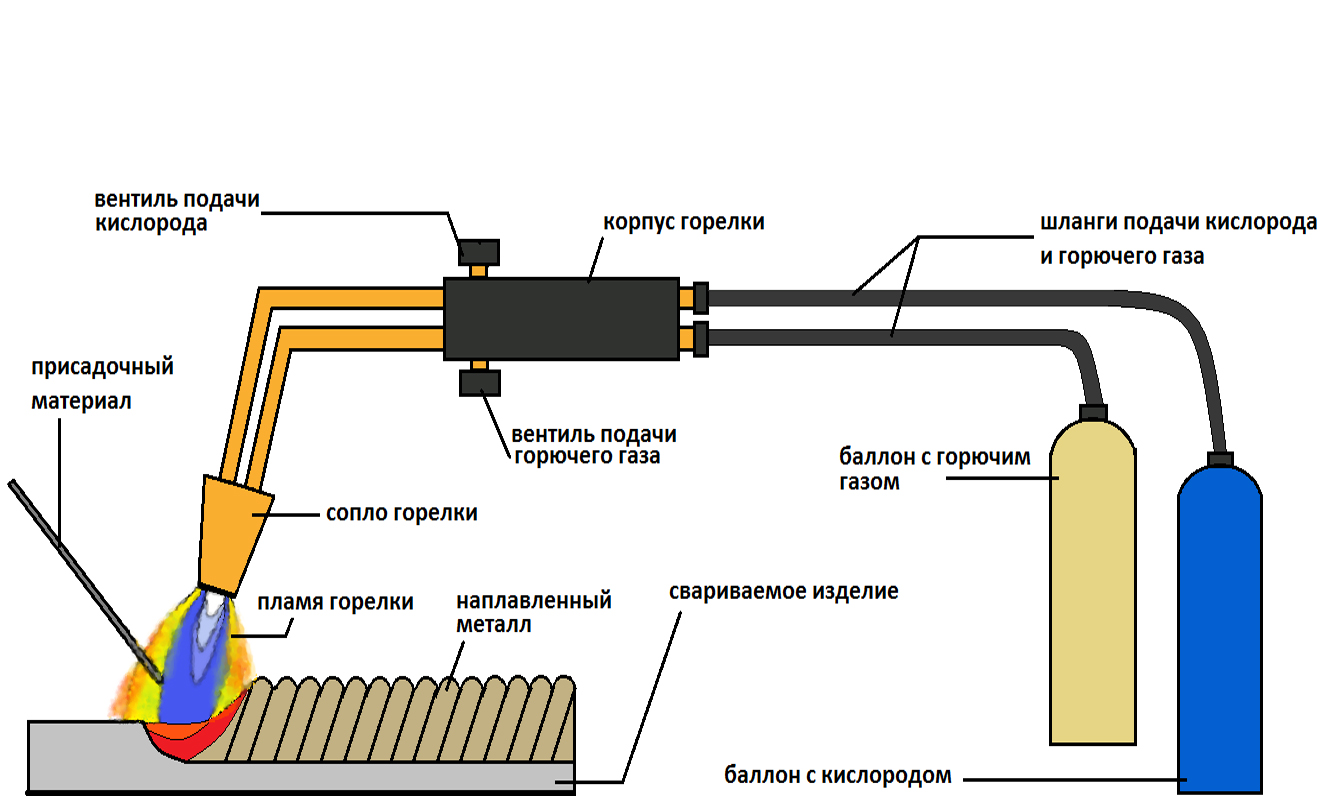

Типовая структурная схема инверторного сварочного аппарата.

Это происходит на начальном этапе сварочной спайки металлов, когда их нагревание только усиливается, а при остывании такие силы напряжения и деформации приобретают другой характер расположения, в зависимости от сечения. Такие деформации и напряжения при сварке принято называть временными. Эти короткие по времени процессы по мере эксплуатации с постепенным остыванием металла переходят в значения остаточного характера. Подобные действия металлические элементы конструкции могут испытывать на протяжении достаточно длительного времени, вплоть до выхода из строя.

Определения и разновидности напряжений и деформаций

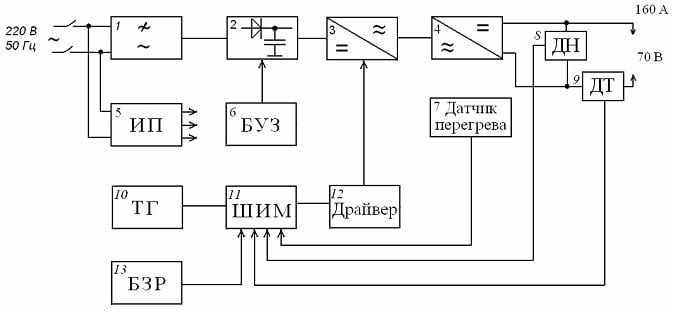

Причины деформации деталей при сварке.

Напряжением при сварочных работах принимают силу, которая имеет отношение к единичной площади элемента сварки. Данную характеристику металла можно разделить на процессы, которые вызваны растяжением, изгибом, кручением, сжатием и срезом. Данным параметром нельзя пренебрегать, так как они вызывают серьезные деформации при сварке и нарушения получаемых швов в целом.

Когда соединение изменяет габариты или геометрические размеры в результате проведенной работы, то это деформация детали. Деформации бывают упругими или пластическими. Если форма и размеры способны вернуться в исходное состояние после прекращения работ, то подобная деформация носит названий упругой. Если геометрия изделия или его форма не возвращаются в изначальное положение, то такую характеристику называют пластической.

Под воздействием высокой температуры в процессе работы возникают деформации внешнего свойства в деталях, которые подвергаются обработке. Если такие изменения наблюдаются только в период работ, то такие напряжения и деформации называют временными, которые прекращают свое действие при окончании процесса. А вот остаточные деформации и напряжения продолжают действовать на металл достаточно длительное время после самих работ.

Угловая деформация при сварке таврового соединения.

Данные параметры можно разделить на такие типы: линейные, плоские либо объемные (или одно- дву- и трехосные). В зависимости от того, на какой объем металла напряжение воздействует, его можно разделить на значения 1, 2 и 3 рода. Параметр 1 рода действует на больших объемах металла, то есть в макрообъемах. Напряжения, которые ограничивают свое воздействие рамками кристаллического зерна металла, относят ко 2 роду. В пределах кристаллической решетки металла воздействуют напряжения при сварке 3 рода.

Деформации при сваривании непосредственно самого металла, которые возникают в процессе, можно охарактеризовать:

- прогибами свариваемых элементов;

- углом поворота в процессе работ;

- укорочениями, которые получаются в результате работы;

- величинами точек сварного шва;

- размерами выхода из плоскости, которая образует равновесие.

Если деформация приводит к серьезным геометрическим изменениям первоначального состояния изделия и его осей, то такую деформацию называют общей. Если деформация вызывает изменения только отдельно взятой части сварного шва, она местная. В зависимости от того, общая деформация или местного характера, принимаются мероприятия по ее устранению, которые определяются характером и масштабом полученных деформаций.

Основания деформаций и напряжений

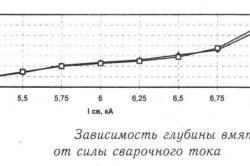

Зависимость глубины вмятины от силы сварочного тока.

В течение работ по сварке изделие подвергается действию критических высоких температур. Причинами образования напряжения и деформаций являются:

- нагрев материала на участке, где выполняется сварка, происходит неравномерно;

- литейная усадка;

- при остывании после нагрева в материале происходят структурные изменения в кристаллических решетках, что вызывает деформацию кристаллических зерен и далее всего изделия.

Неравномерное нагревание метала при сварке

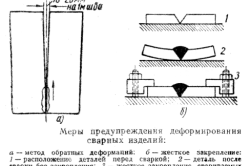

Меры предупреждения деформирования сварных изделий.

Все металлы, согласно своим характеристикам, расширяются в результате нагревания длительного или краткосрочного, а в процессе остывания происходит сжатие. Процесс сварки, который выполняется плавлением металла, отличающийся интенсивным нагреванием металла в месте сварного соединения, образует прерывистое температурное поле в месте прохождения шва. Если связь между нагретыми и привариваемыми участками непрерывна, в местах прокладки сварного шва образуются сжимающие напряжения, которые одновременны с растягивающими напряжениями металла внутреннего вида.

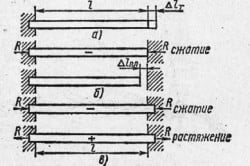

Если расположить один и свариваемых элементов в свободном положении, то при местном воздействии высокой температуры сварки длина незакрепленного элемента может увеличиться на определенную длину. Это увеличение зависит от линейной способности металла к расширению, а также величины участка, на который происходит высокотемпературное воздействие.

После сварки, в процессе охлаждения, образовавшееся удлинение станет уменьшаться и постепенно станет равно 0, когда температура металла вернется к первоначальной величине. В результате, когда охлаждение завершено, деталь, которая располагалась сверху, не будет испытывать внутренних напряжений, а деформация остаточного типа будет полностью отсутствовать. Если верхнюю деталь закрепить жестко относительно нижней при осуществлении сварного шва, у нее не будет возможности удлиняться на требуемую величину в процессе воздействия высокой температуры. Поэтому в металле верхней детали образуется сжимающее напряжение внутреннего вида.

Когда напряжение станет значительным, случится деформация сжатия, которая носит пластический характер.

Остаточные напряжения и деформации при сварке.

Далее металл в месте прокладки сварного шва станет более толстым. Напряжения металла после этого частично уйдут. В результате охлаждения металлу верхней детали необходимо сжиматься, но жесткое скрепление деталей между собой препятствуют нормальному протеканию сжатия. Поэтому в металле образуются растягивающие напряжения.

Давление металла внутреннего характера и деформация происходят, если процесс ведется методом наплавления валика на кромку пластины. Валик и элемент пластины, которая нагревается в процессе выполнения самого соединения, станут расширяться, тем самым вызовут растягивание холодной части металлической пластины. При этом воздействии пластина будет подвержена растяжению с изгибом. Валик и нагретая часть пластины останутся сжатыми, так как холодная часть изделия мешает их должному тепловому расширению. В результате металлическая пластина выгнется выпуклой частью вверх.

Когда начнется процесс охлаждения, валик и горячая часть металлической пластины, которые испытали пластическую деформацию, начнут уменьшаться в размерах. Но холодный слой пластины будет этому процессу противодействовать. Наплавленный металл и нагретые элементы металлической пластины прогнутся выпуклой частью вниз, напряжения остаточного характера при этом процессе перераспределятся. При выполнении сварного соединения направленным валиком температурные изменения в нагреваемой и холодной частях металлической пластины протекают постепенно.

Литейная усадка: особенности

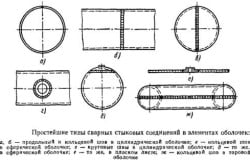

Простейшие типы сварных стыковых соединений в элементах оболочек.

Усадка металла неизбежна, когда на него воздействует температура непосредственно при сварке и последующем охлаждении. Сама усадка определяется взаимосвязью между плотностью и объемом. При застывании металл становится плотным, значит, менее объемным. Так как металл, расположенный на шве с основным элементом изделия, который сохранил свой объем, расплавлен, то в самом шве образуются напряжения внутреннего характера.

В процессе проведения сварки образуются продольные и поперечные усадки плавящегося металла. Шов испытывает давление соответствующего направления, что может вызвать деформацию в продольном направлении и в углах.

Напряжения, которые образуются в металле, при сваривании деталей могут быть появляться не только под влиянием высоких температур. Они могут обуславливаться изменениями и превращениями, протекающими в структуре металла, который подвержен высокотемпературному воздействию. Такие напряжения нагляднее всего проявляются при сварке элементов, которые выполнены из углеродистых марок стали.

Схема деформации стержня с различными условиями закрепления при нагреве.

Если детали выполнены из низкоуглеродистой стали, то изменение объема в результате сварочных работ протекает без напряжений, которые могут возникнуть в процессе охлаждения. Если необходимо выполнить сварной шов между деталями из легированной стали, то воздействие высокой температуры способно вызвать структурные напряжения.

Эти растягивающие напряжения образуют дополнительные деформации, которые способны образовывать трещины в самом соединении. Это связано с тем, что легированная сталь обладает хорошей прочностью, но меньшей пластичностью. Поэтому для выполнения сварки деталей из закаленной стали разрабатывается специальный процесс, который технологически очень трудоемкий и энергозатратный.

Меры, которые снижают напряжения и деформации металла при сварке

Влияние режима сварки на форму шва.

Сокращение или снижение напряжения и деформации металлов при выполнении сварки — это довольно трудная задача. Поэтому для этих целей необходимо предпринять ряд мероприятий, которые могут выполняться на различных стадиях работ:

- До выполнения сварочных швов. На этапе проектирования металлической конструкции рассматриваются взаимодействия металлов, которые будут участвовать в сварке. Если выбранные материалы между собой не сочетаются или выполнение сварного шва требует дополнительных усилий и финансовых затрат, то можно рассмотреть применение другого исходного материала или изменить саму конструкцию, чтобы количество сварных соединений по ней стало минимальным.

- В процессе выполнения сварки. На данном этапе необходимо правильно выбрать последовательность, с которой будут выполняться сварные швы. Швы, которые будут замыкать конструкцию в окончательный контур должны выполняться самыми последними. Если сварные соединения выполняются вручную и обладают большой протяженностью, то такие соединения рекомендуют делать в ступенчатом порядке. Узлы между собой надо скреплять достаточно жестко.

Кроме того, непосредственно перед выполнением сварного шва можно несколько повредить кромку детали в направлении, которое будет обратно предполагаемому направлению деформации. Если металл немного подогреть, то сварное соединение будет подвержено меньшей деформации, следовательно, меньшим напряжениям. Напряжение при сварке, которым пренебрегли, может изменить прочность и жесткость конструкции.

После сварки делают термический отпуск. Такая операция обеспечивает снижение остаточных напряжений и улучшает пластические характеристики сварного соединения.

moyasvarka.ru

Напряжения и деформации при сварке и их устранение

В процессе сварки под действием неравномерного нагрева основного металла, усадки металла шва и структурных изменений в конструкциях возникают внутренние напряжения, вызывающие их деформации. Внутренние напряжения часто вызывают коробление конструкций, создают выпучины, искривления, а в листовых конструкциях вызывают волнистость листов. Так, усадка металла шва приводит к возникновению растягивающих напряжений в соседних участках конструкции. Усадку измеряют в процентах от первоначального линейного размера, и для различных металлов она различна: малоуглеродистая сталь 2,0; серый чугун 0,7 —0,8; алюминий 1,7 —1,8; медь 2,1; латунь 2,06; бронза 1,45 —1,6.

Возникающие при сварке деформации в значительной степени изучены и могут быть предотвращены или уменьшены путем соблюдения определенных требований.

Эти требования, в основном, заключаются в следующем:

- для создания взаимно уравновешенных деформаций при сварке необходимо применять двухстороннюю сварку, Х - образную разделку кромок и автоматическую сварку под флюсом без скоса кромок;

- при сварке необходимо закреплять свариваемые элементы путем прихватки либо прижимными устройствами;

- в некоторых случаях конструкции необходимо сваривать с предварительной деформацией, обратной по знаку сварочным деформациям, либо установкой конструкций в свободном состоянии под углом с целью создания противодействующего момента;

- сварку элементов необходимо вести на оптимальных режимах, обеспечивающих быструю и высокую концентрацию тепла;

- усиленно охлаждать сварное соединение — медные подкладки, водяное охлаждение и т. п.;

- при заполнении разделки длинными участками каждый предыдущий слой до наложения последующего успевает значительно охлаждаться, что приводит к появлению деформаций. Применение метода обратноступенчатой сварки при выполнении швов большой протяженности способствует более равномерному распределению напряжений, сокращению деформаций вследствие создания равномерного остывания заваренных участков и уменьшения температурного перепада между участками;

- для уменьшения концентрации напряжений необходимо избегать перекрещивающихся швов и сварных соединений с накладками;

- необходимо соблюдать определенную последовательность наложения швов и направления сварки, влияющих на характер и величину деформаций элементов и коробления всей конструкции.

Сварку необходимо выполнять в такой последовательности, чтобы соединение, определяющее базовый размер, сваривалось последним. При этом все неточности, вызванные предыдущими операциями сварки, компенсируются в последнем соединении, которое обычно делается внахлестку. Этот способ широко применяют при изготовлении опор, рам, стрел и пр.

Стыковые швы, дающие большую усадку, следует варить первыми, а затем уже валиковые швы. Ребра жесткости и косынки, увеличивающие жесткость конструкции, рекомендуется варить по возможности в последнюю очередь.

Сборка конструкций из сталей, не чувствительных к термическому воздействию, осуществляется на прихватках, которые не вырубаются перед сваркой. Если сталь чувствительна к термическому воздействию, то сварка на прихватках запрещается. Выполняют прихватки электродами того же типа, что и сварку данного изделия. Сечение шва прихватки не должно превышать одной трети сечения шва (максимальное сечение шва - прихватки должно быть не более 25 —30 мм2). Длину прихватки обычно берут в пределах 20 —120 мм, расстояние между ними 500 —800 мм. Прихватки рекомендуется накладывать со стороны, обратной наложению первого слоя основного шва. Порядок наложения прихваток регламентируется техническими условиями. При получении после сварки деформированных конструкций и деталей допускается применять различные специальные способы ручной, механической и термической правки.

В практике заводов деформированные металлоконструкции выправляют с помощью струбцин, винтовых домкратов и местным тепловым воздействием.

Правка местным нагревом доступна любому предприятию, но она требует исполнителей высокой квалификации и соответствующего навыка. При местном нагреве металл, расширяясь, встречает противодействие окружающих его холодных участков, вследствие этого в нагретых участках металла возникают пластические деформации сжатия. При охлаждении в результате усадки металла линейные размеры нагретого участка уменьшаются и возникающие силы растяжения выпрямляют деформированный участок. Это явление и используют для правки деформированных сварных соединений.

Металл нагревают газовым пламенем или угольным электродом до пластического состояния. Нагревать металл следует с выпуклой стороны и правку необходимо производить последовательно путем нескольких нагревов, причем не следует нагревать одно и то же место дважды. Правка нагревом считается правильной, если после первого нагрева деформация уменьшилась в 2 раза. В том случае, когда действия одних сил растяжения для устранения деформаций недостаточны, их усиливают наложением дополнительных технологических грузов. После этого нагревают и оставляют конструкцию под действием нагрузки до полного охлаждения. Иногда после нагрева усиленно охлаждают водой или сжатым воздухом и применяют быструю проковку нагретых участков молотком. Прогибы в деталях из труб правят нагревом по образующей трубы вдоль ее максимальной выпуклости. Ширина площади нагрева берется 0,1 —0,3 диаметра трубы.

Прогибы в деталях из профильного проката, балочные и рамные конструкции правят несимметричным нагревом. При этом возникает изгибающий момент, под действием которого элемент выправляется. Полосы нагрева накладываются в виде «клиньев» так, чтобы основание их совпало с участком наибольшей выпуклости, Нагрев необходимо начинать с вершины клина.

Для уточнения требуемых Вам характеристик и получения опросного листа, свяжитесь с нашей службой сбыта по телефонам (347) 274-01-51, 8-937-484-34-94 или по электронной почте Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра..

www.kranmash.su

Основы металлургических процессов при сварке

Общие сведения и особенности сварочной металлургии

По своей природе сварка является металлургическим процессом. Металлургия сварки характеризуется теми физико-химическими процессами, которые протекают в сварочной зоне. Они определяются взаимодействием расплавленного металла со сварочными флюсами, шлаками и газами, а также охлаждением и кристаллизацией металла шва и превращениями основного металла в зоне термического влияния. Эти процессы протекают на всех стадиях дуговой сварки: в период плавления электрода, перехода капли жидкого металла через дуговой промежуток и в самой сварочной ванне. Однако в отличие от общей металлургии, характерной для сталеплавильных агрегатов, условия протекания металлургических процессов при сварке отличаются рядом особенностей, влияющих как на ход их развития, так и на получаемые результаты. Такими особенностями являются:

- Малый объем сварочной ванны и в то же время достаточно большие относительные количества реагирующих фаз в ней.

- Высокие температуры в различных областях сварочной зоны и большой перегрев расплава в ванне.

- Движение жидкого металла, интенсивное перемешивание расплавленных продуктов и их непрерывное обновление и обмен в сварочной ванне.

- Высокие скорости охлаждения и кристаллизации наплавленного металла.

В этих условиях наблюдается активное взаимодействие расплавленного металла с окружающей газовой средой и флюсами, нагретыми до высоких температур. Протекание процессов происходит с большой скоростью. Однако в связи с кратковременностью существования расплава и постоянного обновления взаимодействующих фаз чаще всего они не доходят до полного завершения и большинство реакций в сварочной зоне не достигает равновесного состояния. К тому же создаются условия, препятствующие полному очищению металла шва от различных неметаллических включений, оксидов и газов, которые из-за быстрого затвердевания расплава не успевают выходить на поверхность сварочной ванны и удаляться в шлак. С другой стороны, высокие скорости охлаждения и кристаллизации металла существенно отражаются на строении получаемых швов, приводят к мелкозернистой структуре их, уменьшению химической неоднородности, а в результате - повышению свойств литого металла шва.

Имеющие место металлургические процессы связаны с протеканием определенных химических реакций, в результате которых может происходить окисление или раскисление металла шва, легирование его определенными элементами, растворение и выделение в шве газов и др. Некоторые из них ведут к ухудшению свойств получаемых соединений и являются нежелательными (например, окисление), другие способствуют повышению качества и свойств соединений и часто проводятся преднамеренно, например, раскисление. Поэтому в том или ином случае назначения условий сварки необходимо исходить из анализа прохождения всего комплекса физико-химических процессов, имея в виду, что общим результатом их должно быть получение металла шва с определенными свойствами и определенного химического состава. Это определяется не только составом присадочного и основного металла, но и в значительной степени зависит от характера и интенсивности реакций, протекающих в процессе сварки.

Основные процессы, протекающие при дуговой сварке

Процессов, протекающих в условиях дуговой сварки, много. Рассмотрим те, которые имеют общий характер во всех или большинстве случаев выполнения сварки.

Диссоциация газов и соединений. При диссоциации происходит распад более сложных компонентов на атомы или составные части. Этому процессу способствуют наличие высоких температур в зоне сварки и каталитическое действие расплавленного металла. При дуговой сварке в первую очередь диссоциации подвергаются молекулы газов как простых - кислород, азот, водород, так и сложных - углекислый газ СО2, пары воды Н2О и др. Диссоциация газов происходит по реакциям

Кислород и водород при температурах дуга практически полностью диссоциируют на атомы, азот диссоциирует в меньшей степени.

Диссоциация водяного пара в зависимости от температуры проходит по реакциям

Следовательно, в зависимости от условий протекания реакций водяной пар может окислять или восстанавливать металл сварочной ванны.

Диссоциации подвергаются и более сложные соединения. Во многих электродных покрытиях и флюсах содержится плавиковый шпат CaF2. При высоких температурах он разлагается по реакции

Атомы фтора, соединяясь с электронами, превращаются в ионы с малой подвижностью. Это ведет к снижению проводимости дугового промежутка и ухудшению стабильности дуги. Но в то же время атомы фтора способны связывать водород в молекулы HF, не растворяющиеся в металле ванны, уменьшая насыщение металла шва водородом.

В состав многих покрытий электродов входят карбонаты, например СаСО3. Разлагаясь при высоких температурах, они выделяют углекислый газ, который в свою очередь диссоциирует с образованием кислорода:

Находясь в атомарном состоянии, газы становятся химически активными и, реагируя с металлом, резко ухудшают его качество.

Окисление металла при сварке. Металл сварочной ванны может окисляться за счет кислорода, содержащегося в газовой среде и шлаках в зоне сварки. Кроме того, окисление может происходить и за счет оксидов (окалины, ржавчины), находящихся на кромках деталей и поверхности электродной проволоки. При нагреве имеющаяся в ржавчине влага испаряется, молекулы воды диссоциируют, а получающийся кислород окисляет металл. Окалина при плавлении металла превращается в оксид железа также с выделением свободного кислорода. При недостаточной защите сварочной ванны окисление происходит за счет кислорода воздуха.

Кислород с железом образует оксиды: FeO (22,3% О2), Fe3O4 (27,6% О2), Fe2O3 (30,1% О2). При высокой температуре сварочной дуги за счет атомарного кислорода в результате реакции Fe + О

FeO образуется низший оксид, который при понижении температуры может переходить в другие формы высших оксидов.

Наибольшую опасность для качества шва представляет оксид FeO, способный растворяться в жидком металле. Этот оксид обладает температурой плавления меньшей, чем у основного металла. Поэтому при кристаллизации металла шва он затвердевает в последнюю очередь. В результате он располагается в виде прослоек по границам зерен, что вызывает снижение пластических свойств металла шва. Чем больше кислорода в шве находится в виде FeO, тем сильнее ухудшаются его механические свойства. Высшие оксиды железа не растворяются в жидком металле и, если они не успевают всплывать на поверхность сварочной ванны, остаются в металле шва в виде шлаковых включений.

Железо может окисляться также за счет кислорода, содержащегося в СО2 и парах воды Н2О:

В процессе сварки кроме железа окисляются и другие элементы, находящиеся в стали, - углерод, кремний, марганец. При переходе капель электродного металла в дуге окисление элементов происходит в результате взаимодействия их с атомарным кислородом газовой среды дугового промежутка: С + О= СО, Мn + О= MnO, Si + 2O= SiO2.

В сварочной ванне элементы окисляются при взаимодействии их с оксидом железа:

Окисление этих элементов приводит к уменьшению их содержания в металле шва. Кроме того, образующиеся оксиды могут оставаться в шве в виде различных включений, значительно снижающих механические свойства сварных соединений, особенно пластичность и ударную вязкость металла шва. Повышенное содержание кислорода вредно влияет и на другие свойства - уменьшает стойкость против коррозии, повышает склонность к старению металла, сообщает ему хладноломкость и красноломкость. Поэтому одним из условий получения качественного металла шва является предупреждение окисления его в первую очередь путем создания различных защитных сред.

Раскисление металла при сварке. Применяемые при сварке защитные меры не всегда обеспечивают отсутствие окисления расплавленного металла. Поэтому его требуется раскислить. Раскислением называют процесс восстановления железа из его оксида и перевод кислорода в форму нерастворимых соединений с последующим удалением их в шлак. Окисление и раскисление, в сущности, представляют два направления протекания одного и того же химического процесса. В общем случае реакция раскисления имеет вид FeO + Ме= Fе + МеО, где Me - раскислитель.

Раскислителем является элемент, обладающий в условиях сварки большим сродством к кислороду, чем железо. В качестве раскислителей применяют кремний, марганец, титан, алюминий, углерод. Раскислители вводят в сварочную ванну через электродную проволоку, покрытия электродов и флюсы. Ниже приведены наиболее типичные реакции раскисления.

Раскисление марганцем: Fe + Мn= Fе + МnО

Оксид марганца малорастворим в железе, но сам хорошо растворяет оксид железа FeO, увлекая его за собой в шлак.

Раскисление кремнием: 2FeO + Si= 2Fe + SiO2.

Раскисление титаном: 2FeO + Ti = 2Fe + TiO. Титан - энергичный раскислитель, при этом образуются легкоплавкие титанаты марганца и железа:

Оксид кремния плохо растворим в железе и всплывает в шлак. Раскисление кремнием сопровождается реакциями образования более легкоплавких комплексных силикатов марганца, кремния и железа, которые лучше переходят в шлак:

Марганец, кремний и титан вводят в сварочную ванну через электродную проволоку, легируя ее через покрытие электрода или флюс, вводя соответствующие ферросплавы.

Раскисление углеродом: FeO + С = Fe + CO.

Образующийся оксид углерода выделяется в атмосферу в газообразном состоянии, вызывая сильное кипение сварочной ванны и образуя поры в шве. Для получения плотных швов реакцию раскисления углеродом следует «подавить» введением в сварочную ванну других раскислителей, например кремния.

Взаимодействие с азотом. Азот воздуха, попадая в столб дуги, разогревается и частично диссоциирует. В атомарном состоянии азот растворяется в жидком металле. В процессе охлаждения азот выпадает из раствора и взаимодействует с металлом, образуя ряд соединений -нитридов Fe2N, Fe4N. Атомарный азот может соединяться и с кислородом, образуя оксид азота NO, который, растворяясь в каплях электродного металла, переходит в сварочную ванну. Содержание азота в металле шва вредно влияет на его механические свойства, особенно пластичность. Кроме того, насыщение металла азотом способствует образованию газовых пор. Снижение азота проводят для защиты расплавленного металла от воздуха или введения в него химических элементов, удаляющих азот в виде неметаллических включений.

Взаимодействие с водородом. Водород может попасть в зону сварки из влаги покрытия электрода или флюса, ржавчины на поверхности сварочной проволоки и детали, из воздуха. Атомарный водород хорошо растворяется в жидком металле, и с увеличением температуры нагрева растворимость увеличивается. Важной закономерностью в поведении газов является скачкообразное изменение их растворимости в металле при фазовых изменениях его и особенно при переходе из жидкого состояния в твердое (рис. 1).

При охлаждении и кристаллизации сварочной ванны выделяющийся водород не успевает полностью удаляться из металла шва. Это приводит к образованию в нем газовых пор. Кроме того, атомы водорода, диффундируя в имеющиеся полости и несплошности в затвердевающем металле, приводят к повышению в них давления, развитию в, металле внутренних напряжений и образованию микротрещин. Снижение газонасыщения швов проводят за счет качественной защиты расплавленного металла при сварке очисткой и прокалкой свариваемого и сварочных материалов.

www.shtorm-its.ru

Горячие трещины при сварке: причины появления

- горячие и холодные трещины при сварке

- Подрезы

- Непровар кромки, корня

- Наплывы

- Полости (газовые полости, свищи)

- Поры

- Твердые включения

- Несплавления

- Нарушения формы соединения

- Брызги металла

- Случайная дуга

Любой сварочный процесс должен осуществляться строго по правилам и нормативам. Любой дефект является последствием нарушения этих правил. Бывают трещины большого размера, которые видно невооруженным глазом. А бывают микротрещины, которые заметны только при пятидесятикратном увеличении. Несмотря на их маленький размер, они также опасны, как и большие.

Трещины подразделяются на горячие и холодные в зависимости от температуры сварки. Если шов варился при температуре более тысячи градусов,то они будут называться горячими. Если температура варки была ниже – холодными.

И холодные, и горячие трещины являются неустранимыми дефектами. При их наличии изделие будет считаться браком и не подлежит эксплуатации.

Содержание статьи

Какие бывают трещины?

Горячие и холодные трещины при сварке могут также подразделяться по другим основаниям. Они могут быть поперечными, продольными, радиальными и так далее.

Горячие представляют собой межкристаллические разрушения, которые возникают в самом сварочном шве либо возле него, в так называемой зоне термического влияния. Имеют вид несплошности или надреза. Они появляются при кристаллизации металла либо после остывания соединения. Они имеют темный цвет и извилистую форму.

Холодные представляют собой локальные разрушения и образуются при остывании металла, если сварка осуществлялась при температуре до 200 градусов. Холодная трещина появляется возле сварного шва и имеет на изломе светлый оттенок. Такие дефекты возникают при дуговой сварке стальных изделий большой толщины.

Горячие трещины, которые появляются около шва, в свою очередь, подразделяются на четыре вида:

- Ликвиационные

- Появляющиеся вследствие низкого относительного удлинения

- Кристаллизационные

- Появляющиеся по иным причинам

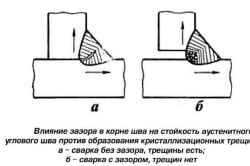

Первый вид дефектов появляется очень часто при работе с конструкционной сталью. В ее составе находится много разных включений, чаще это сульфиды. При плавлении некоторые из них растворяются в области термического влияния и превращаются в пленку. Она находится на границе зерен и снижает когезионную прочность изделия, по причине чего появляются горячие трещины. Появление этих дефектов при работе с низколегированной сталью вызвано присутствием легирующих элементов, таких как титан и ниобий. Ликвиационные дефекты довольно длинные, без ответвлений, более раскрытые.

Дефекты, появляющиеся вследствие низкого относительного удлинения, возникают только при сварке аустенитных сталей.

Кристаллизационные дефекты представляют собой короткие микротрещины. Наиболее характерны для гбц.

Меры по предотвращению возникновения холодных трещин

- Электроды и флюсы должны быть прокалены.

- Все детали, использующиеся в сварочном процессе, должны быть предварительно нагреты до 250-450 градусов.

- Нужно безоговорочно соблюдать все требования, правила и нормативы конкретного вида сварки, подбирать максимально оптимальную температуру нагрева.

- Необходимо применять тот вид сварочного шва, который необходим в конкретном случае.

- Остывание изделия должно происходить медленно и равномерно.

- После окончания работ, в целях снятия напряжения в элементах проводят смягчающий отжиг.

Причины возникновения дефектов в виде горячих трещин бывают внешние и внутренние. К внешним причинам относится сегрегация элементов и окислов. Эти элементы не входят в состав свариваемого металла, а появляются вследствие использования вспомогательных примесей. Внутренние причины возникновения характеризуются влиянием присадочных материалов.

Сегрегирующие элементы не обязательно должны быть расплавлены, чтобы стать причиной появления горячей трещины. Они могут вызвать образование тонкой пленки, которая будет способствовать уменьшению прочности по границе зерен.

Как уменьшить вероятность появления горячих трещин?

- Осуществлять контроль за металлургическими процессами, когда металл расплавлен.

- Обеспечить оптимальный процесс раскисления металла.

- При работе с серой нужно иметь ввиду, что она может стать причиной появления сульфидных пленок. Поэтому ей лучше взаимодействовать с марганцем.

- Чтобы сера не оказывала негативного воздействия на появляющиеся дефекты, сварщик должен быть очень внимательным при кристаллизации сварного шва. Сера должна проходить слева от перитектической точки. В этой ситуации выделяется дельта-феррит, который лучше ее растворяет.

Причины образования горячих трещин

- Наличие жидких прослоек.

- Деформации, возникающие при укорочении детали.

- Жесткая фиксация деталей при работе. Это препятствует возможности переместить элемент для правильного остывания. В результате появляются напряжения.

- Варка с участием таких металлов, как вольфрам, титан, молибден и ванадий, может вызвать нарушение химических связей.

- Присутствие «вредных» примесей в массе свариваемого металла: фосфора, серы.

Самая высокая вероятность возникновения деформаций в виде трещин присутствует, когда металл находится в жидком состоянии. Именно в этот момент примеси в массе металла мигрируют и происходит загрязнение пространства между зернами. Во время остывания также существует риск появления напряжений: в случае, когда усадка шва произведена неравномерно. Это является основанием появления поперечных горячих трещин.

Любая трещина – это результат невнимательности, несоблюдения технологии сварочного процесса, недостаточной осведомленности относительно состава материалов, подлежащих сварке.

Способы предотвращения их появления

Чтобы в процессе работы либо после остывания не появлялись ни горячие, ни холодные трещины, нужно предпринимать определенные действия:

- Обеспечить не жесткую фиксацию элементов при работе.

- Выбрать правильный размер шва в зависимости от толщины стенки трубы. В случае, если область соединения имеет слишком маленький размер по отношению к толщине изделия, то вероятность появления трещин очень высока.

- Выбрать нужный режим сварки для конкретного вида материала, учитывая все нюансы и особенности.

- Варить строго в соответствии с установленными нормативами, в том числе и соблюдая угол наклона наконечника.

- Все детали перед сваркой должны быть надлежащим образом подготовлены.

- Выбрать электроды, соответствующие типу и температуре сварки, не приобретать дешевые электроды.

- Не допускать перегрев, используя силу сварного тока выше рекомендуемого для конкретного вида сварки.

Таким образом, чтобы избежать появления дефектов в виде напряжений и трещин нужно:

- Принимать во внимание все особенности работы с конкретным металлом.

- Увеличить ширину соединения при значительной толщине изделия.

- Не допускать появление узких валиков.

- Выполнять сплошные швы.

Заварка трещин

- Помимо нормативов для сварочного процесса существуют также нормативы устранения дефектов. Они установлены в ГОСТах 5264 и 1153.

- Трещины перед «заваркой» должны быть подготовлены. Подготовка включает в себя осмотр и определение их окончаний. Это происходит при нагреве газовой горелкой до температуры 100-150 градусов.

- Окончания трещины нужно высверливать. При работе со сверлом центр отверстия должен совпадать с окончанием трещины, либо отступать от него примерно на 3-5 мм.

- При невозможности высверлить трещину, она прожигается газовой горелкой.

- Перед процессом заварки трещин, которые не выходят за кромки трубы, лучше немного подогреть горелкой области, расположенные за концами трещин.

- Заварка трещины размером более 300 мм происходит обратноступенчатым способом.

Таким образом, существует определенный перечень причин образования горячих трещин при сварке. Чтобы избежать их появления, нужно знать все особенности материала, с которым вам предстоит работать. Варка металла с момента подготовки и до момента остывания уже готового изделия должна производится строго в соответствии с нормативами, установленными ГОСТами. Не все дефекты подлежат исправлению, поэтому лучше заранее быть осведомленным обо всех правилах и нюансах работы с тем или иным материалом.

[Всего голосов: 0 Средний: 0/5]

svarkaed.ru

Технология сварки металлов: особенности сваривания

Каждый монтажный процесс требует правильного подхода. Проще говоря, технология должна соблюдаться обязательно, иначе окончательное изделие, если и окажется на вид приемлемым, и его конструкционные качества будут не на высоте. Сварочные работы, технологии которых разнообразны, должны отвечать всем предписанным действиям, так как изделия из металла отличаются повышенной прочностью и безопасностью в эксплуатации.

Для правильной сварки металла необходимо подходить к этому ответственно и со знанием дела.

Прежде чем применить особенности сварки по выбранной технологии, нужно понять свойства стали, особенности сопутствующих электродов и назначение изделия. Обработка, технология металлов и сварка идут рука об руку и не могут находиться вне зависимости друг от друга.

Применяемые в сварке материалы

Не весь металл сваривается одинаково. Состав стал разниться и влиять на качество и технологию прокладки шва. Общие требования к сварке любого материала должны отвечать таким качествам, как:

- стойкость шва к образованию трещин;

- выдержка стали околошовной зоны;

- определение стойкости металла при переходе в состояние хрупкости;

- проверка на износоустойчивость, коррозию и механические свойства свариваемого материала.

Требования стойкости шва к образованию трещин.

При помощи таких требований и выбирается образец стали. К нему применяется особая технология сваривания, которая будет иной для других металлов. Нельзя забывать, что и аппараты, с помощью которых будет вестись работа, тоже технологически различны.

Для того чтобы изделие хорошо функционировало в любых температурах, в сварке применяют легированные и холодостойкие стали. Ранее технология сваривания таких металлов применялась только с никельсодержащими составами. Теперь же при развитии прогресса в сварке рекомендована работа с меньшим содержанием никеля и низким количеством углерода. Это дает преимущества в виде отсутствия трещин при закалке, использования изделия в агрессивных средах и хорошей свариваемости практически без дефектов.

Жаропрочные стали применяют в сварке в комбинировании с легированными. Прежде всего, это даст экономию обоим видам металла, особенно если применить хромированные компоненты. Стали такого качества прочны и обладают свойствами, работающими как на охлаждение, так и на перегрев.

Сварка алюминия активно используется в разных видах промышленности, но лишь как самостоятельное легкое покрытие. Взаимодействие со сталью плохое, и технологии пока нет. Поэтому прочность такого металла зависит лишь от его свойств, а чистый алюминий — легкий и хрупкий материал.

Классификация видов стали для сварки.

Углеродистые стали — самые распространенные в промышленных и производственных масштабах материалы для сваривания. Особенности заключаются в подверженности плавке. Низко- и среднеуглеродистые без труда поддаются любой технологии, стали же с высоким содержанием углерода считаются тугоплавкими, но и для них созданы решения.

Влияние примесей на технологию сваривания. Некоторые из них могут ухудшать качества и свойства основного металла, другие же, наоборот, улучшать. К примесям можно отнести кислород, висмут, фосфор, серу и другие. Из них хорошими свойствами, придающими качество шву, можно выделить фосфор, мышьяк (швы плотные), а вредными элементами считается большое количество кислорода, висмута и серы (швы пористые и хрупкие).

Влияние металлов на технологию сваривания огромно. От комплексных показателей качества зависит эксплуатация изделия — долгосрочная и безопасная. Критерии оценки стали придумали еще при Петре Первом, и до сих пор используют в модернизированном виде. Прежде чем допустить сталь на сваривание, она проходит множество испытаний на изгиб, кручение, твердость, растяжение. Проверку проходят и свойства на выдавливание и осадку. Для того чтобы понять, как будет реагировать сталь на ту или иную технологию сварки и последующую обработку, необходимо знать ее структуру, чтобы применить к ней наиболее подходящую.

Сварка высоколегированных сталей

Схема особенностей сварки высоколегированных сталей.

Технология включает в себя несколько процессов: определение свойств металла к растрескиванию, коррозии, изменение структуры стали во время сварки и охлаждения готового шва. Процесс сварки такого металла должен идти быстро. Более эффективной является дуговая, нежели газовая. Электроды должны быть выбраны с содержанием аустенситных сталей, благодаря которым шов будет более технологичным.

По окончании сварки изделие или шов нужно охладить. Но технология еще не закончена: шов требует определенной обработки. Помимо отбивания шлака, нужно удалить оксидный слой, если желаемое изделие должно обладать такими же качествами, как и основной металл. Сделать это можно с помощью термообработки и травления швов. Более эффективен второй вариант. Изделие или область шва погружают в раствор с определенными компонентами, и в результате оксид должен раствориться. Швы шлифуют, полируют и получают поверхность, соответствующую стандартам.

Лазерное сваривание металла

Схема лазерной пайки и сварки.

Технология сварки заключается в высокоточной работе, не требующей последующих обработок. Однако из-за стоимости лазера эта технология пока применима лишь в ответственных конструкциях. Требования к внешнему виду достаточно высоки. Такая технология предусматривает большую точность стыков свариваемой конструкции и соответствующую обработку краев. Сначала металлические элементы подвергают тщательному очищению от окалины, ржавчины, режут трещины, убирают оксидный слой. Могут использоваться токарные станки для идеальности кромок. Применяются растворы для обезжиривания, словом, металл для такой технологии подготавливается тщательно.

Соединение сварки только стыковое. Нахлесточные к углеродистым сталям не применяют из-за особой концентрированности электрического напряжения при лазерной технологии. В качестве защитного газа применяют гелий и аргон. Лазерной технологии подвергают как легкие, так и особо прочные металлы.

Схема горячей сварки.

А если выполняется технология горячей сварки? При таком выбранном варианте заготовку изделия подвергают предварительному нагреву. Затем применяются сварка и последующее за этим медленное остывание. Это обычный способ обработки изделий, уже бывших в употреблении. Дефекты нужно срезать и создать вокруг места сваривания форму из песка во избежание вытекания расплавленного металла.

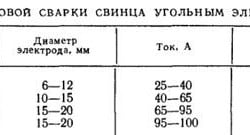

Разогрев происходит в печах или косвенной дугой, если изделие невозможно транспортировать. Преимущества находятся на стороне дуговой сварки угольными электродами. Охлаждение должно происходить медленно, не менее 3 суток. Для этого шов покрывается слоем древесного угля и обкладывается со всех сторон асбестовыми листами. Ток может быть любым — постоянным или переменным.

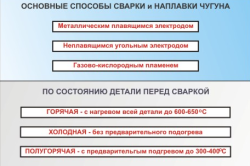

Технология сваривания чугуна

Методы сваривания любых видов чугуна (серые, белые или половинчатые) сложны, так как это самый капризный металл из всех. Особенности его заключаются в сильной текучести металла под действием дуги. Он образовывает трещины в технологических швах из-за высокой скорости охлаждения. Преимущественно технология сварки чугуна применяется при ремонтных работах или исправлении неподходящих отливок.

В качестве швов главную роль играет выбор электродов.

Основные способы сварки чугуна.

Меньше всего разрушат углеродистый слой металла медно-никелевые. Однако и здесь есть свои условия: шов должен быть мелким, а глубина — маленькой. Подводный камень в выборе таких электродов все же есть: сплавы меди и никеля обладают большой усадкой, что может привести к образованию горячих трещин.

Распространена технология сваривания чугуна с помощью стальных шпилек, которые предварительно вворачивают в тяжелые и громоздкие изделия. Их обваривают вместе с чугуном, низкими токами, для того чтобы уменьшить проявления белого чугуна: он еще более хрупок, при остывании.

Технология сварки алюминия

Выбор ее ограничен из-за свойств самого металла. Имеющий низкую температуру плавки, он обладает высокой текучестью при работе. Прочность такого металла тоже мала, поэтому предотвращающие меры должны быть приняты еще на этапе подготовки. Капризные особенности можно предотвратить с помощью закрытой дуги, высоких концентрированных температур и применения керамического флюса. Они способствуют улучшению качества шва при любом виде сваривания.

Схема аргоно-дуговой сварки алюминия.

При работе с плавкой алюминия следует учитывать и состав окружающей атмосферы: если влажность повышена, то швы будут пористыми, а соответственно, некачественными. К тому же, если не соблюсти определенную «сухость» в работе, металлу грозит коррозия.

Технология сварки металлов с алюминием вредна для рабочих, находящихся в зоне превышения концентрации газов и некоторой степени радиации. Поэтому недопустима работа одного человека: всегда должен быть наблюдающий со стороны, готовый прибегнуть к оказанию срочной помощи, если напарнику от паров станет плохо.

Если приходится работать в условиях низких атмосферных температур, то организаторы сварочных работ должны позаботиться о сооружениях, прикрывающих места производства технологических процессов. Оболочки или тепляки должны создать внутри необходимую температуру, соответствующую проводимой технологии. Иначе качество сварки сойдет на нет. При сильном переохлаждении металла швы будут усеяны многочисленными трещинами, что, естественно, не способствует правильности. Должно быть и обеспечение подогревом в связи использования технологий по горячей сварке.

Ремонтные технологии: нюансы

Классификация сварки металлов.

Способы такой сварки различны: дуговая ручная, автоматическая, шлаковая, механизированная, кислородная. Обширность применения такого рода технологий востребована, прежде всего, в машиностроении, строительстве и жилищно-коммунальном хозяйстве. Выбор определенной технологии зависит от повреждения и его доступности. Предварительно металл подготавливают и определяют его характеристику. Затем убирают повреждения: с трещин снимается кромка, дыры вырезаются и зачищаются.

Технология сварки трещин идет в два этапа: сначала с лицевой стороны, затем с обратной. Заплаты делаются внахлест, угловыми сварками. Кроме того, нельзя забыть о придании выпуклой формы ввариваемого металла. Это нужно, для того что усадка произошла без повреждений. Швы доводятся до гладкого состояния путем их шлифовки.

Детали непростой формы должны вариться вручную. Должно быть визуальное наблюдение за процессом. В этом случае металл будет более качественно использован: окажется меньше шлака. Но все зависит от мастерства сварщика. Повреждения толстостенных металлов завариваются нескольким технологиями: многослойными швами, двумя дугами, «горкой». Такие способы хороши для вертикальных положений.

Технологии сварки бронзы и латуни

Схема автоматической сварки бронзы под флюсом.

Бронза — металл капризный. В сочетании с алюминиевыми наплавками сварке не поддается. Чистую, без примесей, возможно заварить по технологии, применимой к меди — вольфрамовым электродом, с присадками из фосфористых элементов. Сварка должна идти в краткий срок без допущения сильного нагревания основной поверхности. Должны применяться стремительное охлаждение и затвердевание. Подойдут и угольные электроды, но на высоте металлический с литым бронзовым стержнем. Нельзя допустить и сильного потека металлов, поэтому процесс ведется только в нижнем положении. Швы, полученные в результате сварки, непрочны и составляют лишь 75% от всей прочности изделия. Это говорит о том, что технология сваривания бронзы применима в ремонтных или второстепенных областях.

Латунь — это медь и цинк, которые при нагревании взаимодействуют. Технология не самая легкая, так как из-за испарения цинка образуется новый элемент — окись цинка, он, в свою очередь, сильно ядовит. Поэтому при соблюдении технологии сварки металлов предполагается работа с вытяжными устройствами или в респираторе. Сам процесс сварки латуни с присадками, уменьшающими испарение цинка, идет хорошо, удовлетворяет требования и качество шва, отделяемый шлак удаляется быстро. Латунь подвержена многим видам сварки, но из-за ее текучести работа может выполняться лишь в нижнем положении.

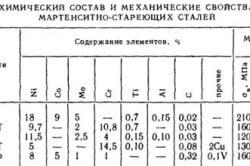

Технология сваривания мартенситно-стареющих металлов

Микроструктура типичных мартенситно-стареющих сталей .

Благодаря надежности разработанных технологий упрочнения сталей такие виды металлов могут свариваться любым видом сварки и с применением различных электродов. Сравнительно недавно к такой стали с успехом применяется лазерная сварка, которая показывает лучшие результаты стойкости к растрескиванию или коррозии.

Также широкое применение получила точечная контактная сварка при работе со стареющими металлами. Она хороша в промышленных масштабах, а для штучных изделий подойдут технологии сварного взрыва или трения. Но это требует определенных условий в техническом оборудовании.

Для того чтобы сварка такими сталями была успешной, требуется точное соблюдение технологий, присущих именно ей: все материалы и сопутствующие элементы должны быть идеально чистыми, их обезжиривают и промывают. Если требуется подгонка стыков, то делать это нужно качественно, иначе возможно возникновение горячих трещин. Их ликвидация довольно проблематична. Технология предусматривает переход в процессе сварки металлов от одной формы к другой: это способствует устранению дефектов в виде трещин.

Технологии, предусматривающие сварку тугоплавких металлов, включают в себя цирконий, ниобий, ванадий, тантал. А также хром, молибден, вольфрам.

В качестве очищающего средства металлов перед сваркой используют абразивный камень.

Перед тем как приступить к сварочному процессу, необходимо подготовить поверхности, стыки и торцы изделий. Может применяться абразивный камень в качестве очищающего средства, но только в том случае, если конфигурация детали несложная и не имеет изгибов, выпуклостей или вогнутостей. В противном же случае используются особые электрические ножницы. Но так как от этого поверхность может пойти трещинами, то рекомендовано обрабатывание торцов и кромок на фрезерных станках. В качестве очистки поверхности применяются травление и вакуумный отжиг.

В вопросе выбора электродов применима проволока такого же состава, что и основной металл. Режимы сварки могут разниться, от этого идут разное формирование шва, его структура и механическая прочность самого изделия. К примеру, увеличение тока приведет к увеличению пластичности металлов, однако плохо скажется на формовке шва.

Прогрессивные технологии, такие, как плазменная сварка, вакуумная или лазерная, помогут справиться со всеми видами стали, но потребуют большого профессионализма в работе. Они используются в промышленных масштабах: ракетостроение, применение точных приборов измерения.

Технология сваривания разнородных металлов

Таблица для сварки разнородных металлов.

Промышленность преуспевает в создании альтернативных изделий с применением сварки металлов. Что это значит? На смену тяжелым и дорогим изделиям приходят другие, выработанные с применением технологии совместимости разных структур. Таким образом, они становятся экономичнее, легче, улучшаются конструкционные качества.

Некоторые технологии сварки ведутся с применением какого-либо промежуточного металла, в том случае, если свойства одного и другого вместе не сойдутся никак. Тогда «прослойка» будет прекрасным барьером в предотвращении хрупкости и возникновении коррозии. Естественно, такой металл должен быть совместим и с одним, и с другим материалом.

Прекрасными способами в некоторых случаях станут пайка металлов, технология давления и плавления. Они не могут подходить ко всем без исключения материалам, однако призваны своим взаимодействием схватить поверхности конструкций. В этом случае технология окажется ничуть не хуже прямого сваривания однородных металлов.

Технология сваривания свинца

Технология сварки свинца.

Свинец получил большое применение в атомной и химической промышленности благодаря собственным свойствам. Им отделывают внутренние поверхности сосудов и колб для химических реагентов, так как его малое взаимодействие с активными веществами позволяет транспортировать их без опасения утечки.

Подготовка к свариванию свинца ведется тщательным образом: края металла зачищают до блеска, и ширина чистой поверхности должна составить не менее 3 см от кромки. В качестве дополнительной очистки применяют протравление раствором уксусной кислоты или промывание хлористым углеродом, чтобы исключить малейшую возможность проникновения грязи под сварочный шов. Чистка происходит либо непосредственно перед сваркой, так как металл притянет к себе налет очень быстро, либо два раза.

Свинцовая сварка может проходить и в вертикальных положениях из-за легкости плавления, и в горизонтальных из-за жидкотекучести металла. Также сварка идет с применением присадочной проволоки, которая закладывается прямо встык.

Схема вариантов сварки свинца.

Типы применяемой к свинцу сварки различны: газовая, дуговая, импульсная и холодная. Зависят они от толщины сварных металлов. Лучшие швы получаются при применении флюсов, в два-три шовных прохода. Первый будет идти без присадочной проволоки, за счет того что края изделия сами плавятся. Второй — с присадкой и увеличением сварочной ванны. Третий нужен, если толщина свинца превышает 20 мм, значит, считается трудоемкой.

Сварка свинца осуществляется без подогрева и перерыва. Если вдруг случайно произошел обрыв электрической дуги, то нужно по-новому зачистить место присоединения и лишь потом начинать сварку. Для того чтобы сделать шов гладким, его допустимо проковать.

Перечень вышеуказанных технологий далеко не полный и не раскрытый в плане конкретных цифр и указаний марок сталей и электродов. Производственные таблицы с определенными величинами даны в обучающей литературе. Технология металлов и сварка — понятия, неотделимые друг от друга, и поэтому без изучения свойств одного невозможен процесс другого. Чтобы стать профессионалом в области сварочного дела, требуется получить знания и по металловедению, чтобы знать реакцию популярных и редких для сваривания металлов на ту или иную технологию.

moyasvarka.ru

Термообработка при сварке металла | Сварка своими руками

Печь для термообработки

Термическая обработка (ТО) – процесс нагрева металлических изделий до критической точки по превышению которой меняется микроструктура и характеристики металла; выдержка и последующее резкое или медленное охлаждение.Часто задают вопрос, можно ли варить термообработанную сталь? Термообработка не влияет на свариваемость. Можно варить как закаленную, так и «сырую» сталь, либо отоженную сталь.ТО допускается до, во время и после проведения сварочных работ.

Часто используемые виды термообработки для стали

Отжиг – снимает напряжения, улучшает пластичность, формирует мелкое зерно. Температура (650±10) оС. Время выдержки рассчитывается в зависимости от максимальной толщины детали и усредненно составляет 2,5 мин. На 1 мм толщины. При отжиге детали всегда охлаждаются вместе с печью.При полном отжиге детали нагревают до 800-900 оС. Происходит рекристаллизация и упрочнение сварного шва. Время выдержки и условия охлаждения, как и в предыдущем случае.Данные приведенные здесь являются ознакомительными, точные данные можно почерпнуть из справочника.Нормализация – процесс очень похожий на отжиг, с одним только отличием – охлаждение делают на воздухе (самоотпуск).Отдых проводится на низких температурах 200 … 300 оС в течении 2…3 ч. Такая процедура понижает содержание диффузионного водорода и снижает величину внутреннего напряжения.Все виды ТО проводят в печах с нагревом электросопротивлением в воздушной атмосфере.

Термообработка алюминия

Предварительный подогрев алюминия необходим в следствии его высокой теплопроводности. Образование нормальной сварочной ванны и формирование сварного шва будет затруднено из-за недостатка температуры, которую постоянно «отнимает» тело алюминиевого сплава. Если речь идет о деталях небольших размеров, отсутствие подогрева не будет катастрофичным, но когда имеешь дело, например, с подваркой дефектов крупного литейного корпуса, тогда трудности станут очевидны даже человеку, не посвященному в тонкости сварочного искусства. Подогревать можно как все изделие целиком, так и выполнять местный (локальный подогрев) подвариваемого места ацетилено-кислородными, пропановыми и другими горелками. Так же, возможен подогрев непосредственно во время выполнения сварочной операции при условии, что это осуществимо технически.Предварительный подогрев применяется так же для некоторых видов сталей, склонных к трещинообразованию (например, 30ХГСА).Послесварочная термообработка для алюминия представляет собой закалку + старение. Правда подобная ТО чревата большими короблениями. Если ремонтируемые изделия имеют уже готовые чертежные размеры, проведение такой процедуры становится невозможной. В таком случае придется обойтись совсем без ТО, либо применить полумеры: нагрев до температуры старения и выдержка в течение определенного времени (режим подбирается исходя из марки алюминиевого сплава). На что влияет подобная мера вопрос спорный, но это лучше, чем вообще ничего не предпринимать.Если после сварки нужно повысить пластичность и снизить твердость, целесообразно выполнить неполный или полный отжиг.Так же нужно понимать, что если вы варите термообработанный алюминий, шов даже при последующей полной ТО, будет мягкий (существенно отличаться от твердости основного металла). Пишите в комментариях, если есть присадочные прутки, которые могут испытывать полиморфные превращения.

svarka-master.ru