Большая Энциклопедия Нефти и Газа. Сварка комбинированная

Классификация сварки | Мир сварки

Сварка плавлением

Сварка плавлением — (термический класс сварки) сварка, осуществляемая местным сплавлением соединяемых частей без приложения давления. Классификация сварки плавлением приведена на рис.1.

Рис.1. Классификация сварки плавлением Рис.1. Классификация сварки плавлением |

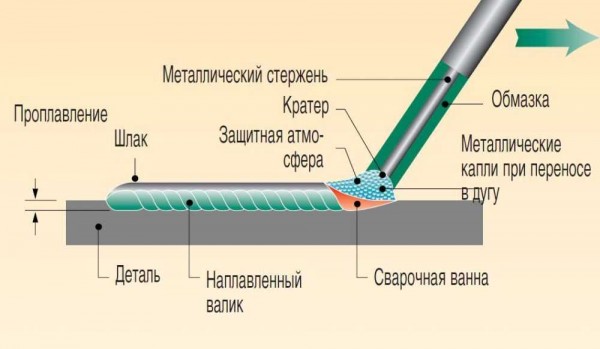

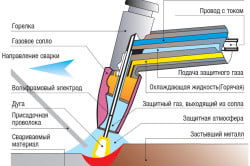

Дуговая сварка — сварка плавлением, при которой нагрев осуществляется электрической дугой. Имеет большое количество разновидностей.

Электрошлаковая сварка — сварка плавлением, при которой для нагрева используется тепло, выделяющееся при прохождении электрического тока через расплавленный шлак. Классифицируется по виду и количеству электродов и по колебаниям электрода.

Электронно-лучевая сварка — сварка плавлением, при которой для нагрева используется энергия ускоренных электронов (электронного луча). Классифицируется по наличию и направлению колебаний луча.

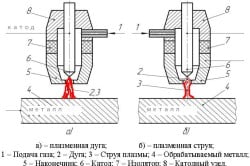

Плазменная сварка — сварка плавлением, при которой нагрев проводится сжатой дугой.

Световая сварка — сварка плавлением, при которой нагрев проводится мощным световые лучом. Классифицируется по виду источника света (солнечная, лазерная, искусственными источниками света).

Газовая сварка — сварка плавлением, при которой для нагрева используется тепло пламени смеси газов, сжигаемой с помощью горелки. Классифицируется по виду горючего газа.

Термитная сварка плавлением — сварка плавлением, при которой нагрев металла осуществляется жидким термитным металлом, расплавляющим металл соединяемых деталей в месте образуемого сварного стыка по всему сечению и служащим одновременно и присадочным металлом.

Литейная сварка — сварка плавлением, при которой подготовленное место заливается жидким перегретым металлом, заготовленным в отдельном от изделия контейнере.

Сварка комбинированная

Сварка комбинированная — (термомеханический класс сварки) сварка, осуществляемая с использованием тепловой энергии и давления. Классификация комбинированной сварки приведена на рис.2.

Рис.2. Классификация комбинированной сварки Рис.2. Классификация комбинированной сварки |

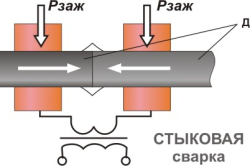

Контактная сварка — сварка с применением давления, при которой используется тепло, выделяющееся в контакте свариваемых частей при прохождении электрического тока. Классифицируется по ряду признаков.

Диффузионная сварка — сварка давлением, осуществляемая за счет взаимной диффузии атомов в тонких поверхностных слоях контактирующих частей, достигаемой нагревом (ниже температуры плавления) и длительной выдержки, при этой температуре, с последующим сжатием. Основная классификация по виду источника нагрева.

Прессовая сварка — сварка давлением с равномерным нагревом металла (ниже температуры плавления) и последующим сжатием штампами.

Печная сварка — сварка давлением, при которой нагрев проводится в печах или горцах. Подразделяется на кузнечную сварку, сварку прокаткой и сварку выдавливанием.

Сварка ТВЧ (высокочастотная сварка) — сварка с применением давления, при которой нагрев осуществляется токами высокой частоты. Нагрев может быть индукционный и конденсаторный.

Термитная сварка давлением — сварка давлением, производимая с нагревом металла в месте образуемого сварного стыка до температуры, близкой к температуре плавления, продуктами реакций горения термита и последующей осадкой на прессе.

Сварка давлением

Сварка давлением — (механический класс сварки) сварка, осуществляемая с использованием механической энергии и давления. Классификация сварки давлением приведена на рис.3.

Рис.3. Классификация сварки давлением Рис.3. Классификация сварки давлением |

Холодная сварка — сварка давлением при значительной пластической деформации (свободной или стесненной) без нагрева свариваемых частей внешними источниками тепла. Классифицируется по форме сварного соединения и по характеру деформации.

Сварка взрывом — сварка с применением давления, при которой соединение осуществляется в результате вызванного взрывом соударения свариваемых частей. Сварка взрывом близка к холодной сварке, но отличается тем, что в зоне соединения металл нерегулируемо нагревается в результате быстрой пластической деформации.

Ультразвуковая сварка — сварка давлением, аналогичная сварке трением, но осуществляемая при воздействии ультразвуковых колебаний. Классифицируется по форме сварного соединения.

Магнитно-импульсная сварка — сварка с применением давления, при которой соединение осуществляется в результате соударения свариваемых частей, вызванного воздействием импульсного магнитного поля.

weldworld.ru

Сварка в комбинированных несущих и формующих элементах

Комбинированные стыковые соединения (а.с. № 1477876) представляют собой конструктивное решение, использующее частично измененные несущие скобы-накладки и инвентарные (съемные) детали. Независимо от принятого технологического процесса сварки скобы-накладки участвуют в формировании корня межторцевого шва вплоть до заполнения половины плавильного пространства и обеспечивают передачу растягивающих или сжимающих усилий через фланговые швы без эксцентриситета. Инвентарные - медные или графитовые детали создают условия формирования второй половины межторцевого плавильного пространства. Новое конструктивно-технологическое решение при сварке в монтажных условиях обеспечивает высокие эксплуатационные качества при работе железобетонных конструкций при статистических и динамических нагрузках.

6.8. Ванная сварка под флюсом комбинированных соединений однорядной арматуры

6.8.1. Конструкция и размеры стыкового соединения стержней типа С24-Мф должны соответствовать приведенным на рис.6.21 и в табл. 6.14.

Примечание. Шланговые швы могут выполняться под флюсом на рекомендованных ниже режимах, однако, ввиду их малой протяженности целесообразно организовать работу таким образом, чтобы эти швы выполнялись ручной дуговой сваркой после заварки плавильного пространства торцов всех выпусков аркатуры одной или нескольких железобетонных конструкция (колонн, ригелей и др.). Условия организации работ могут предусматривать возможность выполнения соединения разными рабочими, входящими в одну бригаду.

Рис.6.21. Конструкция горизонтального стыкового комбинированного соединения, выполняемая на стальных скобах-накладках и формующей инвентарной съемкой детали (типа С24-Мф, С25-Мп, С26-Рс)

Таблица 6.14

| Размеры в мм | ||||||||||

| Обозначение типа соединения, способа сварки | Класс арматуры | dн | dн/dн | l1 | b | lн=lш | l | h2 | H | k |

| С24-Мф С25-Мп С26-Рс | A-I, A-II, А-III | 20-40 | 0,5-1,0 | 12-20 12-16 | 5-10° | 2dн + l1 | £1,5dн £1,2dн | £0,15dн £0,05dн | dн/2+s | ³0,8s |

| С24-Мф С25-Мп С26-Рс | Ат-IIIС, At- IVC | 20-32 | 4dн + l1 | |||||||

Примечания: 1. Размеры в знаменателе относятся к одноэлектродной сварке.

2. Для dн = 20-25 мм s = 8 мм, для dн = 28-40 мм s = 10 мм.

6.8.2. Конструкции и размеры стальных скоб-накладок и инвентарных медных (медь любых марок) или графитовых (графит марок ЭЭГ, ЭГО, ЭГ1, ППГ, ГМЗ) деталей должны соответствовать приведенным на рис.6.22, 6.23 и 6.24, а также в табл.6.15 и 6.16.

Рис.6.22. Конструкция стальной скобы-накладки для комбинированной сварки стыковых соединений стержней в горизонтальном и вертикальном положениях

Рис 6.23. Конструкция инвентарной медной формующей детали для комбинированной сварки стыковых соединений стержней в горизонтальном положении

Рис.6.24. Конструкция инвентарное медной формующей детали для комбинированной сварки стыковых соединений стержней в вертикальном положении

Таблица 6.15

| Диаметр стержней (dн), мм | Размеры стальных скоб-накладок, мм | |||

| R | d | в | Н | |

| 20 | 11 | | 2dн + l1 | 19 |

| 22 | 12 | 8 | 20 | |

| 25 | 14 | 8 | 22 | |

| 28 | 15,5 | 8 | 23,5 | |

| 32 | 17,5 | 10 | 27,5 | |

| 36 | 20 | 10 | 30 | |

| 40 | 22 | 10 | 32 | |

Примечание. Для арматуры классов Ат-Ш и Ат-IVС величина в = 4dн + l1, где l1 - величина зазора стыкуемых стержней (рис.6.21).

Таблица 6.16

| Диаметр стержней, (dн), мм | Положение стержней в пространстве | Размеры инвентарных медных формующих деталей, мм | ||||||||

| А | В | Н | D | b | l | | к | R | ||

| 20 | Горизонтальное | 65 | 70 | 40 | 23,5 | 35 | 23 | - | ||

| 22 | 70 | 70 | 40 | 25,5 | 35 | 23 | ||||

| 25 | 75 | | 40 | 28,5 | 35 | 25 | ||||

| 28 | 80 | 80 | 40 | 32,5 | 35 | 25 | ||||

| 32 | 85 | 80 | 40 | 36,5 | 35 | 30 | ||||

| 36 | 90 | 90 | 45 | 41,5 | 35 | 30 | ||||

| 40 | 95 | 90 | 45 | 45,5 | 35 | 30 | ||||

| 20 22 25 28 32 36 40 | Вертикальное | 80 80 90 90 100 110 110 | 43 44 46 51 53 59 61 | 65 70 75 80 85 95 105 | 23,5 25,5 28,5 32,5 36,5 41,5 45,5 | - | 40 42 45 50 55 60 65 | 37 38 40 45 47 53 55 | 10,5 11 12 14 16 18,5 21 | |

6.8.3. При сборке стыкового соединения закрепление стальных скоб-накладок на стержнях следует выполнять с помощью двух дуговых прихваток, расположенных по диагонали на каждом стыкуемом стержне на расстоянии 10-15 мм от края скобы-накладки. Прихватки же должны мешать установке инвентарных формующих деталей. При сварке фланговых швов прихватки должны полностью переплавляться.

6.8.4. На собранное согласно п.6.8.3 соединение следует установить инвентарную медную или графитовую формующую деталь (рис. 6.23 и 6.24) так, чтобы отверстие детали находилось, над плавильным пространством, стержни справа и слева от отверстия имели одинаковые размеры выпусков.

6.8.5. Режимы механизированной сварки под флюсом не отличается от приведённых в пп.6.2.6, 6.2.7, 6.2.10-6.2.14. Техника сварки рассматриваемых конструкций соединений отличается только тем, что при сварке нижней половины горизонтально расположенных стыкуемых стержней электродную проволоку, погруженную во флюс в начале процесса сварки, наплавляют под углом 30-40° в угол, образованный образующими стержней и их торцами с внутренними стенками стальных скоб-накладок. После наложения первых швов по периметру плавильного пространства и образования ванны расплавленного металла техника сварки не отличается от применяемой при использовании инвентарных форм.

6.8.6. Фланговые однопроходные швы наплавляются после полного заполнения плавильного - межторцевого пространства. Размер катета шва должен быть равен толщине стальной скобы-накладки. Допускается его уменьшение на 1,0-1,5 мм. При сварке арматуры классов A-I... A-III швы накладываются от наплавленного в торцах стержней металла к краю накладок. Фланговые швы желательно выполнять в шахматном порядке с окончанием швов в конце накладки, тщательно заваривая кратеры. При сварке арматуры классов Ат-IIIС и Ат-IVС швы следует направлять от края накладок и к центру, только в шахматном порядке, тщательно заваривая кратеры.

6.8.7. При сварке фланговых швов под флюсом (см. примечание к п.6.8.1) для удовлетворительного формирования швов, избежания стекания расплавленных металла и шлака допускается использовать дополнительные медные детали-щечки толщиной 6-8 мм, прикрепленные струбциной к наружной стенке скобы на всю ее длину и выступающую над ней на 8-10 мм. При сварке конец электродной приволоки должен располагаться под углом 45-60° к образующей стержня и плоской грани скобы.

6.8.8. При сварке на специализированных полуавтоматах следует учитывать указания пп.6.8.4-6.8.7, а также пп.6.2.17 и 6.2.18.

6.8.9. Конструкция и размеры стыкового комбинированного соединения вертикальных стержней типа С27-Мф должны соответствовать приведенным на рис.6.25 и в табл.6.17, используя, как правило, разделку со скосом верхнего стержня. Допускается разделка со скосом нижнего стержня "на себя".

Рис.6.25. Конструкция вертикального стыкового комбинированного соединения, выполняемая на стальных скобах-накладках и формующей инвентарной съемной детали (типа С27-Мф, С28-Мп и С29-Рс)

Таблица 6.17

| Размеры в мм | ||||||||||||

| Обозначение типа соединения, способа сварки | Класс арматуры | dн | d'н/dн | l1 | z | b | a-10° | lн=lш | h2 | H | l | k |

| С27-Мф С28-Мп С29-Рс | A-I, A-II, А-III | 20-40 | 0,5-1,0 | 5-15 3-10 | £0,15dн | 40-50° | 90° | 2dн + l1 | £25 £15 | dн/2+s | £2dн | ³0,8s |

| С27-Мф С28-Мп С29-Рс | Ат-IIIС, At1VC | 20-32 | 4dн + l1 | |||||||||

Примечание. 1. Размеры в знаменателе относятся к одноэлектродной сварке.

2. Для dн =20-25 мм, s = 8 мм для dн =28-40 мм, s =10 мм.

3. При отношении d'н/dн = 0,5-0,8 следует применять скобу-вкладыш (см. приложение 12).

6.8.10. Подготовка выпусков арматуры к такой сварке, прихватка стальных скоб-накладок (рис.6.22), количество засыпаемого флюса, режимы и техника сварки не отличаются от изложенного выше, т.е. часть комбинированного соединения, образованного стальной скобой и концами стыкуемых стержней следует выполнять, как это изложено в п.6.8.6 с учетом специфики сварки вертикальных стержней, а вторую половину межторцевого зазора надо выполнять аналогично сварке в инвентарной форме.

6.8.11. Фланговые швы в комбинированных вертикальных соединениях следует выполнять штучными электродами типа Э42А, Э46А, Э50А, проведя наплавку снизу вверх и выводя кратер на скобу-накладку. При сварке термомеханически упрочненной арматуры следует соблюдать шахматный порядок сварки фланговых швов.

6.8.12. Сварка комбинированных вертикальных соединений с использованием специализированных полуавтоматов с переменной скоростью подачи проволоки производится аналогично приведенному в пп.6.2.16 и 6.2.17.

studfiles.net

Сварка разнородных сталей: технология сварки

Понятие разнородных сталей довольно однозначно обозначено в специализированной литературе. Таковой считают сталь, которая отличается на атомно-кристаллическом уровне. Она имеет определенную решетку и относится к различным классам по структуре. Это сталь с типовой решеткой, но принадлежащая к отличным группам по виду, степени легирования: высоко- и низколегированные. Высоколегированная сталь состоит из дорогих, зачастую редких элементов. Это вызывает необходимость экономить.

Схема сварки неплавящимся электродом с комбинированной защитой.

Технология сварки

Одним из центральных решений проблемы экономии высоколегированных материалов является возможность изготовления деталей и механизмов путем комбинирования, то есть сварка разнородных сталей. Это становится возможным благодаря тому, что, как правило, в процессе эксплуатации работает не все изделие, а только отдельные его элементы или части. Большая же часть не подвергается взаимодействию и окружена стандартными условиями. Поэтому она без риска может изготавливаться из средне- и низколегированной стали.

Для создания комбинированных конструкций из разнородных металлов необходимо соединять друг с другом их отдельные составные части. Если изделие будет работать в неблагоприятной среде и/или при высокой температуре, то соединение просто необходимо выполнять с помощью сварки.

Схема сварки неплавящимся электродом.

В таких случаях приходится варить между собой разнородные стали, которые разительно отличаются по физико-химическим свойствам. Но это различие редко позволяет создать качественное, работающее при особых условиях сварочное соединение. Такой вопрос оказался настолько трудным для поиска решений, что образовал отдельную проблему — сварка разнородных металлов.

Главной проблемой такой сварки является то, что во время получения и эксплуатации сварочного шва в нем зачастую появляются трещинки. Они обнаруживаются, как правило, на грани или посредине сплавления.

Следующей, но немаловажной составляющей, обуславливающей проблемность сварки разнородных металлов, является то, что при сплавлении нередко протекает замена структуры с появлением прослоек. Это существенно усложняет технологию сварки. Ведь с заменой структуры, если она достаточно сильная, снижаются такие характеристики, как долговечность и пластика.

Итоги неутешительны: досрочное, в худших ситуациях экстренно-аварийное разрушение детали/механизма. Видоизменение структуры, когда выполняется сварка самих разнородных сталей, положено называть неоднородностью структуры. Те же соединения, в коих структура составляющих неизменна ниже грани сплавления, получаются довольно технологичными и верно служат в предназначенных для них условиях.

Отличие хороших огнестойких соединений заключается в структурно-однородной зоне сплавления в независимости от того, различны ли соединяемые материалы по структуре.

Проблемы и трудности при сварке

Проблема появления неоднородной структуры присуща не одним соединениям из разнородных сталей. Она существует и в работе с биметаллом, соединениями неаустенитной стали с аустенитными швами, при сплавлении высоколегированной наплавки со средними или низкими по легированию сталями. Поэтому вышеперечисленные варианты также относятся к соединениям из разнородных сталей.

Схема сварки неплавящимся электродом с присадкой.

Большое затруднение при таком виде сварки вызвано тем, что в большем количестве случаев металлы оказываются различны по цифре коэффициента линейного расширения. Поэтому соединения такой стали не теряют напряженности даже тогда, когда подвергаются термообработке.

Кроме того, в таких соединениях после обработки или работы при больших температурах, ввиду указанного различия, наблюдается внезапное изменение напряжения, зачастую с изменением знака. Это лишь усугубляет состояние слабого участка, увеличивая напряжение зоны сплавления. В связи с этим сварочные соединения разнородных сталей подвергают термообработке довольно редко.

Указанные проблемы и трудности в большей мере обусловили то, как выполненяется технология сварки неоднородных металлов. А заключается она в предупреждении появления трещин именно в материале швов и полностью исключает замену структурного и химического составляющих металлов в месте сплавления. Это минимизирует появление неоднородности структуры, делает составы с похожими коэффициентами расширения металлов.

Нюансы образования трещин

Трещины при сварных работах возникают с образованием мартенситной структуры.

Дуговая сварка угольным электродом стальной алитированной пластины с алюминиевой: а — схема однопроходной сварки, б — однопроходная сварка при толщине пластин до 6 мм, в — многопроходная сварка при толщине пластин 12 мм, 1 и 11 — первый и второй проходы, III и IV — третий и четвертый проходы (подварка с обратной стороны), I — алитированная поверхность стальной пластины, 2 — формующий брусок, 3 — сварной шов, 4 — присадка, 5 — электрод, 6 — формующая подкладка.

Она значительно снижает пластичность металлов. Швы с этой структурной сеткой бывают при излишнем разведении высоколегированного металла добавлением в него менее легированного. Это случается при значительном проплавлении свариваемого металла.

Швы с непластичной структурной сеткой возникают и при сплавлении металлов, значительно отличных по основным химическим составляющим. В этих случаях часто образование переходных слоев. Если ширина этого слоя увеличивается до установленной цифры, образование трещинок у грани сплава практически неизбежно.

Развитие науки и технологии, опыт, хоть и порой отрицательный, позволили собрать много знаний о порядке образования и природе трещин в металле шва. Поэтому в настоящее время практическое исключение их появлений не вызывает у специалистов больших затруднений.

Намного труднее оказалось решение вопроса с возникновением неоднородной структурной сети в месте сплавления неоднородных сталей. Состав данных структурно-сетевых неоднородностей хорошо изучен. Он состоит из богатой углеродом прослойки со стороны легированной стали и обратной по свойствам, с менее легированной. Образование происходит за счет перемещения углерода.

Неоднородность структуры, ее образование, степень распространения — все это определено условиями, благоприятствующими переходу углерода из менее в более легированный материал. Главными среди перечисленного выделяют:

- подогревание соединения до температур, усиливающих переход углерода;

- химический состав сплавов;

- время содержания соединения при указанных температурах;

- нахождение в сплавах углеродов других элементов.

Технология газовой резки металлов.

После сварочных работ с соединением однослойным швом в зоне сплавления не фиксируется распределение углерода, который характеризует неоднородность. В этих образованиях проблема не возникает и тогда, когда используется обыкновенная углеродистая сталь, не содержащая частиц, составляющих углерод в устойчивые карбиды.

Проблема неоднородности структур в месте сплава разнородных сталей появляется при нагревании состава до 350° С. Но это только начальные стадии.

Пик активного распространения замечен при t от 500° С. Наибольшая возможность распространения неоднородности зафиксирована в температурных границах 600-800°. До достижения порога в 350° возникновение неоднородности не происходит даже при сплавлении сбоку менее легированного металла, стандартной низкоуглеродной стали.

Протяженность выдержки увеличивает неоднородность, но не настолько кардинально, как разница температуры, ее повышение. В то же время постепенное увеличение длительности выдержки снижает скорость образования неоднородности. Это ярко выражено в минусовой температуре, менее 600°. Однако нагрев больше 600° ощутимо развивает неоднородность, даже при минутных выдержках.

Схема стыковой сварки.

С учетом сказанного получается, что температурная обработка сварных соединений неоднородных металлов крайне неблагоприятна из-за риска появления в местах сплавления неоднородности структуры. При отсутствии в металлах карбидообразующих составляющих проявление неоднородности не просматривается даже при сплаве со стандартной углеродистой сталью.

При наличии указанных составляющих неоднородность появляется даже тогда, когда меньше легированного металла, железа. Также ее образование замечено там, где высоколегированный материал вмещает углерода более, чем просто легированный. Это значение должно превышаться в 5-10 раз. Объяснение этому таково: важно не суммарное число углерода, а отличие его термодинамической активности определенной численностью частиц в уже твердом растворе.

Воздействие углеродных составляющих на неоднородность структуры в месте сплавления разнородных металлов зависима от типа и содержания составляющих. При этом более определяющим является именно тип, а не численность.

Насыщенность элемента увеличивается при приближении родства с углеродом и присутствует только при выражении насыщенности карбидообразующего элемента в атомных процентах, но не в процентах по массе. Потому в передвижении углерода играет роль не обобщенное число частиц, а их свободное количество. Изменение такого показателя, как число карбидообразующего составляющего, неравномерно отображается на увеличении неоднородности.

Основные группы соединений

Классификация основных видов сварки.

Проанализировав сказанное, все сварные соединения (далее СС) неоднородных сталей было принято расформировать на группы:

- t до 350°. В роли меньше легированной стали — низкоуглеродистая сталь, t использования — до указанной границы.

- Допустимая t — 350-450°. Фигурируют качественные углеродистые и обычные, низколегированные стали.

- Допустимая t — 450-550°. Низко- или среднелегированные хромомолибденовые стали.

- t свыше 550°. Низко- или среднелегированные хромомолибденованадиевые стали.

Сварка материалов одного структурного класса

При пользовании сталями перлитных классов применяются сварочные материалы, рекомендованные для меньше легированной стали. В этих случаях схема сварки и максимальная t нагрева назначаются согласно свойствам наиболее легированной стали.

Аргоно-дуговая сварка.

Когда соединения выполняются между высоко хромистыми, ферритными, ферритно-аустенитными, мартенситными сталями, то чтобы предотвратить появление ломких прослоек и непрочного металла шва, материал для сварки обязан быть из ферритно-аустенитного класса. При таком выполнении формируется шов с наиболее мелкой структурной сеткой, чем если бы использовался ферритный сварочный материал. Применяются подогрев и высокий отпуск, порядка 700-750° С.

При работе с указанными сталями различного легирования выгоднее отдать предпочтение материалам из соотношения Cr/Ni. Если это отношение в сталях более 1, то используются аустенитно-ферритные материалы. Это минимизирует появление горячих трещин в теле шва. Если же отношение Cr/Ni менее 1, то сварочные средства обязаны обеспечивать аустенитную и аустенитно-карбидную структурность шва.

Сварка материалов разных структурных классов

Схема плазменной сварки.

При необходимости объединения перлитной стали с высокохромистой мартенситной, ферритной, аустенитно-ферритной нередко возникновение холодных трещин, а также нежелательных прослоек в месте сплавления.

Такие соединения обычно выполняют с применением перлитных электродов для ручной сварки или проволоки при сварке под флюсом. Это позволяет добиться получения шовного металла с низким присутствием хрома, обеспечив тем самым необходимую долговечность и пластику шва и слоев. Температура сварки назначается аналогичной к высоколегированной стали.

Зачастую на практике сплавы из перлитных, мартенситных, ферритных сталей с аустенитными температурной обработке не подвергаются. Это ведет к понижению эксплуатационных возможностей. Отпуск находит применение в редких случаях, и его температура приближена к минимальной, для избегания появления прослоек.

В заключение следует заметить, что во всех остальных моментах технология сварки разнородных сталей ничем не отличается от сварки других видов металла.

moyasvarka.ru

M 300/ M 300 C Комбинированная сварка трубопроводов по технологии STT + M300C

Описание процесса

Технологический процесс автоматической и полуавтоматической сварки, при котором сварка корня шва осуществляется сплошной проволокой по процессу STT в среде защитного газа, а заполняющие и облицовочные слои — газозащитной порошковой проволокой при помощи наружных автоматических головок M300

Головка М300 является эффективной при сварке во всех пространственных положениях проволокой сплошного сечения или порошковой проволокой в среде защитного газа с использованием источников сварочного тока DC-400

Универсальность этой головки такова, что сварка может производиться и по узкой разделке кромок и по заводской разделке. Надёжность головки М300 позволяет добиться ритмичности работ и точно прогнозировать сроки их завершения. Удобство эксплуатации — процедура сварки этой головкой легко осваивается и значительно снижает нагрузку на оператора.

Сварочные головки перемещаются по направляющему поясу из прошедшей термообработку пружинной стали толщиной 2,3мм и шириной 120 мм, охватывающему трубу по окружности. Пояс фиксируется на трубе после обработки новой кромки, перед началом сварки стыка. Обычно пояс размещается на расстоянии 95–159мм от края трубы, а точность его установки по окружности обеспечивается специальным шаблоном. Сварочные аппараты используются парами. Наличие право и лево-сторонних моделей обеспечивает одновременную сварку двумя головками с использованием одного направляющего пояса. Каждый аппарат выполняет сварку половины шва от положения 12-ти часов до положения 6-ти часов — в направлениях по и против часовой стрелки соответственно.

Аппараты для сварки заполняющих и облицовочного слоёв стартуют одновременно, однако, стартовые позиции меняются поочерёдно для каждого слоя с целью предотвращения перекрытия стартовых и конечных точек в вертикальном положении.

Каждый сварочный аппарат для орбитальной сварки включает в себя три компонента:

- каретку для перемещения по направляющему поясу;

- распределительная коробка питания, комплект соединительных кабелей;

- сварочную секцию.

Каретка состоит из шарнирного основания, регулируемого под конкретный диаметр трубы, 24х–вольтового мотора с редуктором и эксцентрикового зажимного механизма для установки аппарата на поясе. Кроме этого, имеются три желобчатых ведомых колеса и одно колесо с насечкой, перемещающееся по краю пояса и приводимое в движение мотором.

Особенности:

-

Сварка трубы производится по стандартной заводской разделке. Не требуется переточки кромки на станке подготовки кромок PFM.

-

Сборка стыка производится на стандартном внутреннем гидравлическом или пневматическом центраторе.

-

Корневой проход выполняется по открытому зазору ~2мм снаружи трубы в полуавтоматическом режиме по технологии STT Lincoln Electric.

Cварка методом «STT-II» + «М300С»

Описание процесса «STT-II»:

Технологический процесс полуавтоматической сварки, при котором сварка корня шва осуществляется проволокой по процессу «STT» в среде защитного газа.

Процесс «STT» — это инновационный метод сварки, основанный на переносе металла за счет сил поверхностного натяжения.

Разработанный компанией «Lincoln Electric» (Линкольн Электрик) процесс «STT» является перспективной концепцией технологии сварки, использующей быстродействующую адаптивную схему управления эпюрой сварочного тока (Waveform Control Technology™).

Преимущества сварочного процесса «STT»:

-

величина сварочного тока регулируется автоматическив зависимости от требований сварочной дуги;

-

время реакции системы на изменения, происходящиев сварочной ванне, составляет единицы микросекунд;

-

параметры дуги оптимизируются в каждый момент времени в течение всего процесса образования и переноса каждой капли расплавленного металла с электрода в сварочную ванну.

Прецизионное управление переносом металла в зону сварки, производимойв атмосфере защитных газов, обеспечивает:

-

гарантированное проплавление;

-

великолепный обратный валик;

-

высокую производительность наплавки;

-

минимальное разбрызгивание;

-

значительное снижение дымообразования;

-

отсутствие сварочных деформаций и прожогов за счет глубокого управления количеством тепла, вводимого в сварочную ванну (тепловложение).

| № | Наименование параметра | М 300 | М 300С |

| 1 | Размеры, мм | 558 х 380 х 550 | 584 х 381 х 559 |

| 2 | Масса головки (без касеты), кг | 20 | 23,2 |

| 3 | Ширина направляющего пояса, мм | 120 | |

| 4 | Диаметры свариваемых труб, мм | 406,4…2540 | |

| 5 | Толщина стенки трубы, мм | 9,5…50 | |

| 6 | Скорость перемещения головки, м/мин | 0,076…1,14 | 0,076…1,54 |

| 7 | Скорость подачи проволоки, м/мин | 3,66…13,8 | 3,68…13,72 |

| 8 | Диаметр сварочной проволоки, мм | 0,76…1,98 | |

| 9 |

Размеры касеты для проволоки, мм

|

∅48…52,2 ∅200 71,5 |

|

| 10 | Амплитуда поперечных колебаний горелки, мм | ±25,4 | ±19 |

| 11 | Частота поперечных колебаний горелки, мин-1 | 10…140 | 10,2…111,8 |

| 12 |

Регулировка постоянных углов наклона горелки

|

± 15 нет |

|

| 13 | Время задержки на кромках, с | 0…1,0 | |

| 14 | Диапазон рабочих температур, град | –40…+70 | |

| 15 | Источник питания сварочной дуги | Инверторный или тиристорный, 300 А, ПВ=100% | |

| 16 | Параметры сварочной горелки | 350 А при ПВ=100% | |

| 17 | Число программируемых проходов | 4 | 32 |

| 18 | Напряжение питания цепей управления постоянным током, В | 24 | 28 |

| 19 | Функция переставляемой "правой" и "левой" горелки | нет | |

| 20 | Материал и способ изготовления корпуса горелки | Алюминиевое литье | |

| 21 | Управление головкой | Цифровое | |

| 22 | Наличие пульта дис. Управления параметрами режима сварки | нет | |

| 23 | Возможность установки системы следящей за стыком | нет | |

| 24 | Способ перемещения головки по направляющему поясу | Трение рифлённого ролика механизма перемещения головки о гладкую боковую часть пояса | |

| 25 | Расстояние от края пояса до оси разделки, мм | 159 | |

| 26 | Тип соединительной резбы на головке | Дюймовая | |

Рекомендуемый комплект для полуавтоматической сварки корня шва с использованием процесса STT

|

№ пп |

Арт. № |

Наименование |

Кол-во, Шт |

|

1 |

K1526-2 |

Invertec STT-II - Инверторный источник питания |

2 |

|

2 |

K10406 |

LF-37 Wire Feeder - Механизм подачи проволоки LF-37 |

2 |

|

3 |

KP14017-1.2 |

Комплект приводных роликов (4 ролика), 1,2 мм |

4 |

|

4 |

K10370-PG-25M |

(STT) Кабель управления в сборе , длина 25 метров. |

2 |

|

5 |

K1796-75 |

Коаксиальный кабель длиной 22,68 м |

2 |

|

6 |

K498-1 |

Горелка для сварки MIG/MAG Magnum 200FM |

2 |

|

7 |

CAV000074 |

Сварочный кабель, 25 м, 70мм2, без присоединительных элементов |

2 |

|

8 |

MRS000054 |

Винтовой зажим, 500А |

2 |

|

9 |

GCV000081 |

Вставка поворотного разъема 50-70 mm2 |

4 |

|

10 |

GCV000112 |

Гнездо поворотного разъема 50-70 mm2 |

4 |

|

11 |

8068008 |

Регулятор расхода газа аргоно-углекислотный Concoa |

2 |

Рекомендуемый комплект оборудования для оснащения DC-400 автоматическими головками М300С

|

№ пп |

Арт. № |

Наименование |

Кол-во, шт |

|

1 |

D201007-5 |

M-300-C CW .052 - Головка автоматическая правая |

1 |

|

2 |

8068008 |

Регулятор расхода газа аргоно-углекислотный Concoa |

1 |

|

3 |

D220803 |

ИНТЕРФЕЙСНЫЙ КОМПЛЕКТ СВ.ГОЛОВКИ М300С К ИСТОЧНИКУ ПИТАНИЯ DC-400 |

1 |

|

4 |

D220807-220-75 |

ИНТЕРФЕЙСНЫЙ КОМПЛЕКТ СВ.ГОЛОВКИ М300С, ПОДАЧИ ПИТАНИЯ, ГАЗА, 220В |

1 |

|

5 |

D220824 |

БЛОК ПИТАНИЯ,24В,СЕРИИ-М |

1 |

|

6 |

D-252030-11 |

Пояс направляющий d-32" (... мм) для каретки орбитальной сварочной головки. |

1 |

|

7 |

D-252030-12 |

Пояс направляющий d-34" (... мм) для каретки орбитальной сварочной головки. |

1 |

|

8 |

D-252030-13 |

Пояс направляющий d-36" (... мм) для каретки орбитальной сварочной головки. |

1 |

|

9 |

D-252030-14 |

Пояс направляющий d-38" (... мм) для каретки орбитальной сварочной головки. |

1 |

|

10 |

D-252030-15 |

Пояс направляющий d-40" (... мм) для каретки орбитальной сварочной головки. |

1 |

|

11 |

D-252030-16 |

Пояс направляющий d-42" (... мм) для каретки орбитальной сварочной головки. |

1 |

|

12 |

D-252030-19 |

Пояс направляющий d-48" (... мм) для каретки орбитальной сварочной головки. |

1 |

|

13 |

D-252035-23 |

Пояс направляющий d-56" (... мм) для каретки орбитальной сварочной головки. |

1 |

www.svarshov.ru

Комбинированная сварка - Большая Энциклопедия Нефти и Газа, статья, страница 3

Комбинированная сварка

Cтраница 3

Аттестация технологии сварки ( одним способом) без подкладки, с подкладками или на флюсовой подушке может быть распространена на заварку основной части разделки при комбинированной сварке. [31]

ГОСТ 380 - 60, сталей марок 10, 20, 25, по ГОСТ 1050 - 60, марки 15ХМ по ГОСТ 4543 - 61 и марки 15Х1М1Ф по техническим условиям, марки 16 ГС по ГОСТ 5058 - 65 при ручной электродуговой и комбинированной сварке. [32]

Ультразвуковую сварку используют для алюминиевых выводов и контактных площадок. Комбинированная сварка или пайка допускает соединение различных сочетаний материалов. [33]

Автоматическая и полуавтоматическая сварка под флюсом при изготовлении узлов трубопроводов из легированных сталей применяется для заполнения разделки кромок стыка при комбинированной сварке и главным образом при изготовлении трубопроводов из листового проката. Комбинированная сварка под флюсом элементов узлов из легированных труб выполняется на серийном оборудовании, чаще всего шланговыми полуавтоматами, причем в качестве вспомогательного применяется оборудование, предназначенное для вращения элементов узлов из углеродистой стали. Таким способом сваривают главным образом толстостенные трубы из сталей II-IV групп, а также из аусте-нитных сталей. [34]

Ручная аргонодуговая сварка ( а при комбинированном способе - наложение корневого слоя) производится сразу после прихватки. При комбинированной сварке стыки, у которых заварен корневой слой, должны быть сварены полностью в течение этой же смены. [35]

Ручную аргонодуговую сварку производят сразу после выполнения прихватки. При комбинированной сварке стыки, в которых заварен корневой слой, должны быть полностью сварены во время той же рабочей смены. [36]

Ручная аргонодуговая сварка ( а при комбинированном способе - наложение корневого слоя) производится сразу после прихватки. При комбинированной сварке стыки, у которых заварен корневой слой, должны быть сварены полностью в течение этой же смены. [37]

При подсчете длины прерывистых швов учитывается коэффициент их прерывистости. В случаях применения комбинированной сварки ( например, автоматической сварки стыков с ручной подваркой) раздельно вычисляются площади продольных сечений швов применительно к механизированной и ручной сварке. [38]

Влияние вида сварки, формы шва можно проследить по результатам испытания трубчатых узлов из стали ЗОХГСА на знакопеременный изгиб. Узлы, сваренные дуговой, газовой и комбинированной сваркой, подвергались до и после сварки термической обработке на предел прочности 120 dr 10 h - J / мм. Разрушения происходят но переходной зоне сварного соединения основной трубы пояса иод раскосом. Испытания трубчатых элементов подтверждают зависимость предела выносливости от способа сварки и в первую очередь от формы сварного шва. Это объясняется тем, что сварное соединение, выполненное газовой сваркой, имеет более плавный переход от шва к основному металлу, чем выполненное дуговой сваркой. В табл. 5 нрпведены результаты испытания на вибрацию указанных узлоп. [40]

При толщине стенки до 2 мы все сечение следует сваривать аргонодуговои сваркой один слоя. Примечание: а - комбинированная сварка; б-ручная аргонодуговая сварка всего сечения. [41]

Обеспечение минимального непровара в корне шва, недостижимого при сварке покрытыми электродами, а также полного провара при условии дополнительного поддува аргона внутрь трубы позволяет рекомендовать аргоно-дуговую сварку для выполнения наиболее ответственных соединений в тех случаях, когда применение подкладных колец исключено. При этом рационально применение комбинированной сварки: наложения корневых швов ручной аргоно-дуговой сваркой с последующим заплавлением оставшейся части разделки сваркой покрытыми электродами. [43]

Возможность обеспечения минимального непровара в корне шва, недостижимого для сварки покрытыми электродами, а также полного провара при условии сварки с дополнительным поддувом аргона внутрь трубы позволяет рекомендовать аргоно-дуговую сварку для выполнения наиболее ответственных соединений в тех случаях, когда применение подкладных колец исключено. В этих случаях рациональным является применение комбинированной сварки: наложения корневых швов ручной аргоно-дуговой сварки с последующим заплавлением оставшейся части разделки сваркой покрытыми электродами. [44]

Для закрепления кромок труб и деталей Тп при сборке применяют швы-прихватки. Для стыковых соединений, свариваемых в среде защитных гЗзов и комбинированной сваркой, прихватку необходимо выполнять аргонодуговым способом. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Комбинированный метод - сварка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Комбинированный метод - сварка

Cтраница 1

Комбинированный метод сварки наиболее полно отвечает техническим возможностям внедрения поточно-скоростных методов сварки стыков труб в отечественное трубопроводное строительство середины 70 - х годов. [1]

Комбинированный метод сварки осуществляется при помощи специального трехгубного держателя электродов. [2]

При комбинированном методе сварки заполнение основной части разделки шва ( после наложения корневого слоя ручной сваркой неплавящимся электродом в среде аргона) производится электродуговой сваркой в соответствии с требованиями, изложенными в разд. [3]

При комбинированном методе сварки первый слой выполняется головкой ТСГ-7, а второй - полуавтоматом ПШ-5-У или ПШ-54, который крепится на штанге к корпусу вращателя. [4]

При комбинированном методе сварки первый слой выполняется головкой ТСГ-6, а второй-стационарно установленным полуавтоматом ПШ-5У, который крепится к корпусу вращателя на штанге. Полуавтомат может перемещаться на расстояние до 100 мм от сварочной головки. [5]

При комбинированном методе сварки заполнение основной части разделки шва ( после наложения корневого слоя ручной сваркой неплавящимся электродом в среде аргона) производится электродуговой сваркой в соответствии с требованиями, изложенными в разд. [6]

На сварочно-монтажных базах начато также внедрение комбинированного метода сварки, при котором первый слой шва выполняется в среде углекислого газа, а второй и третий слои под фдюсом. [8]

В отечественной и зарубежной практике часто применяют комбинированный метод сварки неповоротных стыков трубопроводов, при котором нижние 1 - 2 слоя заваривают в направлении сверху вниз, а остальные слои снизу вверх. В частности, электроды ВСЦ-1 применяют для заварки первого слоя шва, а электроды УОНИ 13 / 55 - для остальных слоев. [9]

В зависимости от конструктивных особенностей изделия и условий производства допускают применение комбинированного метода сварки тавровых соединений, при котором основной шов сваривают автоматами или полуавтоматами, а плакирующий шов - вручную, и атоматического, при котором и основной и плакирующий швы выполняются автоматами. [10]

Для автоматической сварки используют метод сварки под флюсом с металлическим порошком. В случае отсутствия возможности применения флюсовой подушки или остающейся металлической подкладки рекомендуется использовать комбинированный метод сварки. При комбинированном методе первые проходы в разделке выполняют ручной аргоно-дуговой сваркой, а последующие проходы - автоматической сваркой под флюсом с металлическим порошком. При всех видах сварки швы, обращенные к коррозионной среде, следует заваривать в последнюю очередь. [12]

Страницы: 1

www.ngpedia.ru

Комбинированные соединения - Типы сварных соединений. Расчет соединений при действии осевых сил - Сварные соединения

Соединение называется комбинированным, если в нем имеется несколько различных видов сварных швов: фланговых, лобовых или стыковых.

Простейшим комбинированным соединением является соединение с прямоугольными накладками, обваренными по всему контуру, т. е. соединение, имеющее фланговые и лобовые швы.

Комбинированные соединения

Такая же комбинация швов возможна в соединении внахлестку без накладок.

Действительная работа комбинированного соединения, в значительной мере зависящая от распределения усилий между фланговыми и лобовыми швами, представляется в следующем виде.

Как показали опыты и теоретические исследования, в начале приложения нагрузки лобовые швы, как более жесткие, воспринимают большие усилия и только после некоторой их деформации все больше начинают включаться в работу более мягкие, фланговые швы.

Разрушение соединения происходит в пластической стадии при более или менее выровненных напряжениях во всех швах1. Несмотря на это, такой тип соединения вследствие перегрузки лобовых швов не может быть рекомендован, особенно при переменных нагрузках.

Значительно более равномерно происходит передача силового потока в соединениях, имеющих накладки ромбического типа со срезанными под 35 — 45° углами. Накладки, имеющие форму ромба с острыми углами, не оправдали себя вследствие того, что около острого угла из-за большой концентрации напряжений часто возникали трещины. При обварке концов накладок желательно обеспечить более плавный переход силового потока, для чего катет заложения швов должен быть удлиненным.

Как уже указывалось, разрушение комбинированного соединения происходит в пластической стадии, после некоторого выравнивания напряжений; поэтому при расчете швов такого соединения предполагается равномерное распределение усилий между всеми швами, и расчетная формула остается прежней (ЗЛУ).

Третий тип комбинированного соединения может быть осуществлен путем сварки элементов встык с постановкой ромбических накладок. Стык этого типа более дорог, так как требует обработки кромок, а после сварки швов встык — зачистки наплывов швов (для того чтобы можно было поставить накладки).

Накладки в этом соединении играют роль добавочных элементов, усиливающих стыковой шов и воспринимающих на себя часть усилия. Этот тип стыка имеет смысл только в растянутых частях конструкции, соединяемых при помощи ручной сварки при обычных способах контроля за качеством швов и не допускающих устройства косого стыка.

Расчетная формула для такого стыка имеет вид

где Fш — площадь поперечного сечения шва;

Fн — площадь накладки;

Rсвр — расчетное сопротивление сварного шва растяжению.

Сравнивая различные способы соединения листов, можно прийти к заключению, что лучшим типом стыка листов, подвергающихся осевому воздействию усилий, является прямой стык встык (или равнопрочный косой стык — при растяжении).

При прямом стыке встык в случае необходимости применения накладок следует применять накладки ромбического типа со срезанными углами. В ответственных же конструкциях лучше сваривать листы без накладок автоматической сваркой (либо ручной или полуавтоматической при повышенных способах контроля за качеством сварки).

Прикрепление жестких профилей к листам предпочтительно осуществлять фланговыми швами, как более пластичными. Учитывая важное значение пластических свойств сварных швов, как предпосылки более равномерной их работы, необходимо сварные стыки осуществлять толстообмазанными электродами типа Э42 или Э42А.

1 Г. А. Николаев, Сварные конструкции соединения, Машгиз, 1947.

«Проектирование стальных конструкций»,К.К.Муханов

Этот тип соединения применяется, например, в случае крепления консоли к колонне или соединения листов под прямым углом и т. п. Вследствие своей простоты это соединение имеет широкое применение. Однако оно требует, особенно в растянутом стыке, хорошего провара по всей толщине присоединяемого листа, так как в случае оставления «щели» будет иметь место резкое изменение направления силового…

Соединение внахлестку может осуществляться с накладками и без них при помощи угловых швов. В зависимости от расположения по отношению к действующим усилиям угловые швы могут быть: фланговые (расположенные параллельно усилию) и лобовые или торцовые (расположенные перпендикулярно усилию). Соединение внахлестку с фланговыми швами Простейшим соединением этого типа является конструкция, показанная на фигуре. Передача усилия в нем…

Соединение с накладками при помощи лобовых швов показано на фигуре, а. При симметричном расположении накладок лобовые швы дают достаточно высокую прочность. Однако вследствие рез кого изменения направления потока силовых линий в соединении в корне шва концентрируются большие напряжения. Это создает условия, при которых разрушение происходит при малых удлинениях (ε = 4 / 6%), т. е….

Соединение встык наиболее рационально применять для соединения листов. Однако не исключена возможность его применения и при стыковании двутавровых балок, швеллеров и уголков. При конструировании соединений встык необходимо заботиться как о возможности хорошего провара стыка, так и о создании условий, обеспечивающих свободу сварочных деформаций («усадки»), которые развиваются в процессе остывания сварных швов. Опыт показал, что для…

www.ktovdome.ru