как исправляются свищи в сварном шве. Как исправить в сварном шве свищи

Дефекты сварных соединений — Мегаобучалка

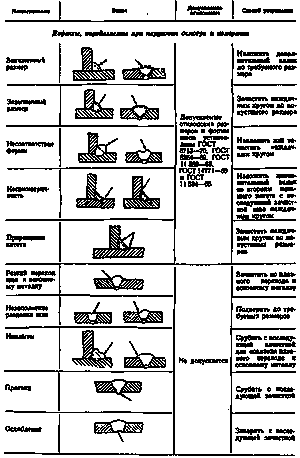

Под понятием «дефект» сварного шва понимается наличие в нем трещин, газовых включений (пор), шлаковых включений, сквозных прожогов, несквозных прожогов (подрезов), отклонений шва от геометрической формы (наплывы, усадочные раковины) и др., которые, снижают прочность соединения, создают в нем проницаемость для газов или жидкостей.

Дефекты, которые часто встречаются в сварных соединениях, различают по конфигурации и расположению, при этом рассматривают причины их возникновения.

По расположению дефекты могут быть внутренними или внешними. Внутренние дефекты могут иметь конфигурацию шаровидную, эллипсообразную, в виде хлопьев, в виде плоской или криволинейной трещины. Внешние дефекты могут быть в виде воронкообразных или криволинейных углублений, наплывов или брызг металла шва неправильной формы. По причинам возникновения различают дефекты, связанные с особенностями формирования или кристаллизации сварных швов или с нарушением режимов и условий сварки. Дефекты могут быть значительными или малозначительными, исправимыми или неисправимыми. По ГОСТ 30242-97 дефекты сварных швов классифицируют так:

Трещина сварного соединения – это разрыв в сварном шве и (или) прилегающих к нему зонах. Разновидности трещин: ориентированная вдоль или поперек оси сварного шва; имеющая ответвления, обнаруженная при 50-тикратном и более увеличении. Трещины бывают микроскопические и макроскопические. Зарождаются в процессе первичной кристаллизации металла или в остывшем металле вследствие структурных или термических внутренних напряжений. Горячие трещины в околошовной зоне образуются по границам зерен. В них скапливаются легкоплавкие включения и прослойки, такие как, сернистое железо при содержании в сталях серы более 0,045%. Трещины увеличивают концентрацию напряжений, тем самым, снижают прочность соединения, придают соединению проницаемость.

Прожог сварного шва – дефект в виде сквозного отверстия в сварном шве или околошовной зоне, образовавшегося при вытекании части металла этого шва. Он ослабляет шов и создает проницаемость соединения.

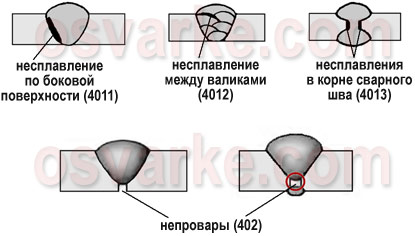

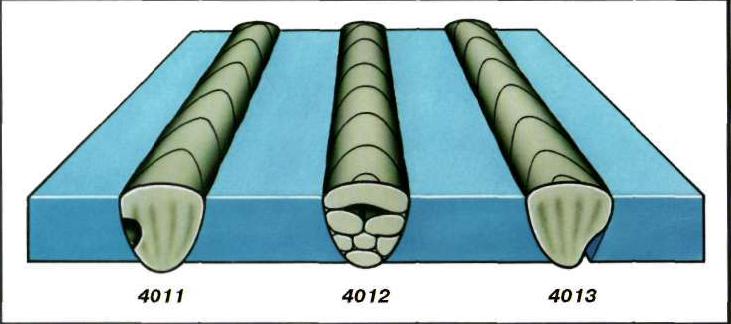

Непровар сварного шва – дефект в стыковом соединении заготовок в виде неполного их проплавления на всю толщину металла и при этом незаполненность зазора между заготовками расплавленным металлом, образующим шов.

Подрез зоны сплавления – дефект в виде углубления по лини сплавления сварного шва с основным металлом обнаруживается в околошоной зоне. Уменьшение толщины основного металла в местах его перехода к наплавленному металлу шва ослабляет сечение основного металла и соединение элементов конструкции, вызывает концентрацию напряжений, особенно при вибрационной нагрузке, может привести к разрушению конструкции.

Поры (газовые включения) в сварном шве – дефект в виде внутренней полости округлой продолговатой формы, заполненной газом. Иногда поры располагаются в виде групп, скоплений или цепочек в сварном шве. Снижают прочность и в ряде случаев нарушают герметичность сварного соединения.

Свищ в сварном шве – дефект в виде наружного воронкообразного углубления в металле шва.

Шлаковые включения – дефект в виде включений частичек шлака в металл сварного шва. Такие включения вызывают концентрацию напряжений и снижают прочность сварных швов, создают вероятность проницаемости сварного соединения.

Усадочная раковина сварного шва – полость или впадины при усадке металла шва в условиях отсутствия питания жидким расплавленным металлом шва. Ослабляет шов.

Наплыв на сварном соединении – дефект в виде натекания расплавленного металла на поверхность соединяемых заготовок. Такое натекание металла может быть со сплавлением с металлом заготовки или частично без сплавления с ним. Недостатками образующихся наплывов являются повышенные сварочные напряжения в зоне шва, перерасход присадочной проволоки при газовой сварке, повышенные затраты электроэнергии или горючих газов, повышеные трудозатраты сварщиков, а также плохой внешний вид изделия и снижение его конкурентоспособности на рынке.

Брызги металла – дефект в виде затвердевших капель на поверхности сварного соединения. Брызги создают помехи для стыковки соединяемых деталей, ухудшают внешний вид изделия.

Неодинаковые поперечные сечения шва в разных его местах. Поперечные сечения в разных местах шва должны быть одинаковыми и соответствовать установленным стандартам. Образующиеся дефекты могут быть в виде местного сужения, расширения шва или неодинаковой его высоты. Это придает шву неравномерную прочность, а на участках швов большого поперечного сечения возникают значительные сварочные напряжения.

Смещение сварных кромок – дефект в виде неправильного расположения кромок свариваемых заготовок одной относительно другой.

Способ контроля качества сварки, с целью выявления вероятных дефектов назначается в зависимости от ответственности конструкции, ее геометрической формы и условий эксплуатации.

Объект изучения.

3.1. Оборудование для газовой сварки и кислородной резки металла.

3.2. Принцип работы газогенератора, горелки газовой, газокислородного резака, редукторов ацетиленового и кислородного.

3.3. Технология газовой сварки и резки металла.

megaobuchalka.ru

Способы устранения дефектов сварных швов - Секреты красоты и здоровья - Каталог статей

Неполномёрноспгъ швов устраняется наплавкой дополнительного слоя металла. При этом наплавляемую поверхность необходимо тщательно очистить до металлического блеска абразивным инструментом или металлической щеткой.

Чрезмерное усиление шва устраняют с помощью абразивно* го инструмента или пневматического зубила.

Непровар, кратеры, пористость и неметаллические включения устраняют путем вырубки пневматическим зубилом или расчистки абразивным инструментом всего дефектного участка с последующей заваркой.

Часто применяют выплавку дефектного участка резаком поверхностной кислородной или воздушно-дуговой резки.

Подрезы заваривают тонкими валиковъши швами.

Наплывы устраняются обработкой абразивным инструментом или с помощью пневматического зубила.

Наружные трещины устраняются разделкой и последующей заваркой. Для предупреждения распространения трещины по концам ее сверлят отверстия. Разделку трещины выполняют зубилом или резаком. Кромки разделки зачищают от шлака, брызг металла, окалины и заваривают.

Швы с внутренними трещинами вырубают и заваривают заново.

При наличии сетки трещин дефектный участок вырезают и взамен сваркой накладывают заплату.

Дефекты сварочных швов и причины их образования

От качества сварки зависит дальнейшая эксплуатация конструкции, поэтому дефекты сварных соединений не допускаются. Возникновению дефектов способствует множество факторов, например:

- нарушение технологии работ;

- халатность;

- невысокая квалификация сварщика;

- применение неисправного оборудования;

- производство работ без надлежащей подготовки, в неблагоприятных погодных условиях.

Различают допустимые и не допустимые значения дефектов сварных швов от степени снижения технических параметров изделия по прочности. При допустимых нарушениях исправление дефектов сварки не производится, во втором случае их устранение необходимо. Пригодность изделия к эксплуатации, определение соответствия шва нормам производится по ГОСТ 30242-97.

Способы устранения дефектов сварных швов;

Шлаковые каналы и шлаковые включения.

Поры в сварных соединениях.

Порами называют заполненные газом полости в швах, имеющие округлую, вытянутую или более сложную форму. Они возникают при первичной кристаллизации металла сварочной ванны в результате выделения газов. При дуговой сварке поры выходят или не выходят на поверхность шва, располагаются цепочкой по оси шва или отдельными группами. Поры, выходящие на поверхность шва, иногда называют свищами. Наличие пор при всех условиях нежелательно.

Основной причиной возникновения пор при сварке стали являются водород, азот и окись углерода.

Дефект представляет собой заполненную шлаком несплошности. Канал, как правило, не выходит на поверхность шва.

Шлаковыми включениями называют видимые невооруженным глазом округлые или вытянутые включения шлака, расположенные в металле шва, как у границы сплавления, так и между отдельными слоями или в вершине провара. Шлаковые включения относятся к внутренним дефектам шва. Участки шва, где их величина превышает допускаемую техническими условиями на данный вид продукции, вырубают и заваривают заново.

Непроваром называют местное отсутствие сплавления между свариваемыми элементами, между металлом шва и основным металлом или отдельными слоями при многослойном шве. Участки шва с непроваром, как правило, должны быть удалены и заварены заново.

При сварке металлов образуется большое количество и других, менее распространенных дефектов, таких как зоны несплавления, утяжины, подрезы, прожоги, ожоги, наплывы, кратеры и т.п.

Крупные трещины в швах ликвидируют путем их заварки. Предварительно сверлят сквозные отверстия на расстоянии 40—50 мм от каждого конца трещины, чтобы предупредить ее дальнейшее распространение. Затем пневматическим зубилом, газовым резаком для поверхностной резки или воздушно-дуговым резаком производят V- или Х-образную разделку трещины, зачищают ее кромки от шлака и заваривают обратно-ступенчатым способом . Иногда перед сваркой металл в конце трещины нагревают газовой горелкой до температуры 150—200°С

с тем, чтобы шов и нагретые участки остывали одновременно. Это позволяет избежать появления остаточных напряжений на концах шва.

Швы с внутренними мелкими трещинами, непроварами, газовыми и шлаковыми включениями полностью вырубают или выплавляют и заваривают вновь. Аналогичным образом поступают с пережженными участками.

В сварных конструкциях, изготовленных из углеродистых сталей, применяют как выплавку, так и вырубку швов; в конструкциях же из легированных сталей швы можно только вырубать, так как при выплавке происходит изменение структуры и свойств основного металла.

Рис. 2. Схема исправления сварного соединения с трещиной 1 — места подогрева; 2 — засверленные отверстия; 3 — разделка кромок трещины; 4 — трещина; I, II, III, IV — последовательность заварки

Неполномерность шва устраняют наплавкой дополнительных слоев, а подрезы заваривают тонкими валиковыми швами.

Наплавы, натеки, а также чрезмерное усиление шва удаляют пневматическим зубилом или абразивным инструментом.

При перегреве металла выполняют соответствующую термическую обработку.

Способы устранения дефектов сварных швов

Нарушения размеров и формы шва можно устранить следующим образом. Сделать наплавку дополнительного слоя металла при неполномерности шва, а слишком толстый шов ликвидировать при помощи пневматического зубила или абразивного инструмента. Последний способ можно применить и для устранения наплывов. Подрез зоны сплавления следует заварить тонкими валиковыми швами. Кратеры, непровар, поверхностные и внутренние поры, а также неметаллические включения сначала вырубают пневматическим зубилом или обрабатывают абразивным инструментом, а затем образовавшиеся углубления и впадины заваривают. Можно использовать и выплавку дефектного участка с помощью поверхностной воздушно-дуговой или кислородной резки.

Какие бывают виды дефектов сварных швов?

Причины проблем

Грамотные сталевары понимают, что главное условие качественной сварки & сплошной лист стали. Если же лист недостаточно сплошной, это становится причиной серьёзных проблем. Кроме того, есть другие причины неудач:

- Дефектные швы могут образоваться при неправильной подготовке выбранных сварочных поверхностей.

- Неисправный или неподходящий сварочный инструмент также может испортить работу.

- Низкая квалификация мастера, выполняющего электро- или газосварку также сказывается на качестве результата.

- Неправильный режим сварочного процесса – верный способ сделать плохую стыковку.

- Нарушенная защита сварочной ванны также приводит к ухудшению качества шовной поверхности.

- Если свариваемые детали плохо обработаны, не стоит ожидать стыков правильной формы.

- Высокий процент углерода в сплаве, к сожалению, тоже портит конечный результат.

- Проскальзывающая проволока в держателе.

- Нестабильная работа электросети, постоянные скачки в параметрах.

- Появление люфтов в механизме подачи.

- сдвинутый угол наклона электрода.

- Затёкший в зазор расплавленный металл.

Получается, что до начала работы со сварочным аппаратом следует убедиться в опыте и достаточной квалификации рабочего, исправности инструментария и его соответствии обрабатываемому изделию, хорошем качестве стали, а также выбрать нужный режим работы сварочного аппарата. Соблюдение этих простых правил позволит избежать неприятностей как исполнителю, так и клиенту. Помимо этого, важно ознакомиться с репутацией фирмы, предоставляющей ремонтные услуги, включая сварку.

Выявление изъянов

Когда работа по сварке закончена, необходимо осмотреть изделие, чтобы выявить основные дефекты сварных швов. Мастера при проверке могут воспользоваться:

- поверхностным обмером и осмотром;

- различными методами тестирования непроницаемости;

- специализированными техническими устройствами.

Перед внешним осмотром обязательно нужно удалить загрязнения . Помимо этого, нужно убедиться в том, что форма швов безупречна, а размер везде одинаков. Для проверки размера существуют специальные шаблоны.

Когда мастер испытал непроницаемость и обнаружил непровары, поры и трещины , нужно убедиться в отсутствии внутренних изъянов . Их не так просто заметить. Для этого придётся воспользоваться следующими средствами и способами:

- гамма-лучами или рентгеном;

- магнитным полем ;

- ультразвуковыми колебаниями ;

- можно засверлить контрольное место, но это приведёт к частичному разрушению созданного шва.

Дефекты сварочных швов всегда сопряжены с выполнением ряда сварочных соединений. Однако всё равно нужно стараться допускать как можно меньше ошибок. Главное условие здесь – знание и соблюдение всех нюансов технологического процесса.

Способы устранения изъянов

МЕТОДЫ УСТРАНЕНИЯ ДЕФЕКТОВ СВАРНЫХ ШВОВ

Неполномерность швов устраняется наплавкой дополнительного слоя металла. При этом наплавляемую поверхность необходимо тщательно очистить до металлического блеска абразивным инструментом или металлической щеткой. Чрезмерное усиление шва устраняют с помощью абразивного инструмента или пневматического зубила.

Непровар, кратеры, пористость и неметаллические включения устраняют путем вырубки пневматическим зубилом или расчистки абразивным инструментом всего дефектного участка с последующей заваркой. Часто применяют выплавку дефектного участка резаком поверхностной кислородной или воздушно-дуговой резки.

Подрезы заваривают тонкими валиковыми швами. Наплывы устраняются обработкой абразивным инструментом или с помощью пневматического зубила.

Наружные трещины устраняются разделкой и последующей заваркой. Для предупреждения распространения трещины по концам ее сверлят отверстия. Разделку трещины выполняют зубилом или резаком. Кромки разделки зачищают от шлака, брызг металла, окалины и заваривают. Швы с внутренними трещинами вырубают и заваривают заново. При наличии сетки трещин дефектный участок вырезают и взамен сваркой накладывают заплату.

4 условия реализации ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

1. паспорт ПРОГРАММЫ

ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

ПМ.04 Дефектация сварных швов и контроль качества сварных соединений.

1.1. Область применения программы

Программа профессионального модуля – является частью программы подготовки квалифицированных рабочих, служащих по специальности СПО в соответствии с ФГОС 150709.02 Сварщик :

Дефектация сварных швов и контроль качества сварных соединений и соответствующих профессиональных компетенций:

ПК 4.1. Выполнять зачистку швов после сварки.

ПК 4.2. Определять причины дефектов сварочных швов и соединений.

ПК 4.3. Предупреждать и устранять различные виды дефектов в сварных швах.

ПК 4.4. Выполнять горячую правку сложных конструкций.

1.2. Цели и задачи профессионального модуля – требования к результатам освоения профессионального модуля:

С целью овладения указанным видом профессиональной деятельности и соответствующими профессиональными компетенциями обучающийся в ходе освоения профессионального модуля должен:

иметь практический опыт:

-выполнения зачистки швов после сварки;

-определения причин дефектов сварочных швов и соединений;

-предупреждения и устранения различных видов дефектов в сварных швах;

-выполнения горячей правки сложных конструкций;

-зачищать швы после сварки;

-проверять качество сварных соединений по внешнему виду и излому;

-выявлять дефекты сварных швов и устранять их;

-применять способы уменьшения и предупреждения деформаций при сварке;

- выполнять горячую правку сварных конструкций;

-требования к сварному шву;

-виды дефектов в сварных швах и методы их предупреждения и устранения;

- строение сварного шва, способы их испытания и виды контроля;

-причины возникновения внутренних напряжений и деформаций в свариваемых изделиях и меры их предупреждения.

учебной практики – 180 часов;

лабораторных и практических занятий – 14 часов

Производственная практика -80 часов.

2. результаты освоения ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

Определять причины дефектов сварочных швов и соединений.

Предупреждать и устранять различные виды дефектов в сварных швах.

Выполнять горячую правку сложных конструкций.

Организовывать собственную деятельность, исходя из цели и способов ее достижения, определенных руководителем

Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

Исполнять воинскую обязанность, в том числе с применением полученных профессиональных знаний .

Источники: msd.com.ua, svarkagid.ru, studopedia.su, www.stroyremportal.ru, electrod.biz, velib.com, infourok.ru

sovet.clan.su

| | Дефекты сварного шва и их устранение. |

|

montag.web-box.ru

Основные дефекты сварных швов и причины их возникновения

Основные дефекты сварных швов и причины их возникновения

Основные дефекты сварных швов и причины их возникновения Категория:

Сварка металлов

Основные дефекты сварных швов и причины их возникновения

Основные дефекты сварных швов и причины их возникновения Классификация дефектов. Все дефекты подразделяются на наружные, внутренние и сквозные.

К наружным дефектам относятся занижение размеров и превышение усиления сварных швов, смещение шва от оси, подрезы (рис. 1), наплывы, усадочные раковины, незаплавленные кратеры, наружная пористость, трещины, выходящие на поверхность шва или околошовной зоны. К наружным дефектам относятся также неравномерность ширины и катета шва и крупная чешуйча-тость валика.

Рис. 1. Подрезы зоны сплавления: а — стыкового, б — угловоге, в — нахлеетвчноге

К внутренним дефектам относятся газовые поры, шлаковые и металлические включения, непровары (рис. 2), трещины в металле шва и в зоне термического влияния.

Сквозные дефекты предтавляют собой свищи, прожоги и сквозные трещины.

Рис. 2. Непровары: а — корня шва, б — зоны сплавления, в — частичный и сплошной

Причин дефектов сварных швов много, основные из них — низкое качество сварочных материалов, неправильная сборка, неисправность оборудования, отклонения от технологии и низкая квалификация сварщиков. При автоматической сварке дефектов возникает, как правило, меньше, чем при ручной.

Происхождение и сущность основных дефектов сварки. Для обеспечения работы изделия стыковые швы должны иметь небольшое усиление высотой 1—2 мм. Излишнее усиление шва (более 3—4 мм) в изделии, работающем на динамическую нагрузку, приводит к концентрации напряжений и снижению работоспособности сварного соединения. Особенно опасна концентрация напряжения для легированных сталей при работе конструкций при отрицательной температуре.

Крупная чешуйчатость шва, неравномерная ширина его и наличие наплывов наблюдаются при сварке на монтаже в неудобных условиях работы.

Подрезы представляют очень серьезную опасность, так как являются концентраторами напряжений в самом слабом месте сварного соединения, где часто бывает перегретый металл. Кроме того, подрезы уменьшают рабочее сечение шва. В ответственных конструкциях даже незначительные подрезы недопустимы. Подрезы исправляются наплавкой тонкого шва.

Непровары в корне сварного соединения и между слоями многослойного шва являются концентраторами напряжений, уменьшают сплошность металла сварного соединения .и работоспособность конструкций. К этому особенно чувствительны легированные стали.

Наружная и внутренняя пористость шва образует местную концентрацию напряжений, уменьшает физическую сплошность металла и может привести к преждевременному разрушению конструкции под нагрузкой. Причиной образования пор являются газы, которые образуются в процессе плавления и остывания металла шва и не успевают выйти в шлак.

Неметаллические (шлаковые) включения снижают ударную вязкость и прочность сварного соединения. Они получаются в результате плохой зачистки кромок от окалины и ржавчины и предыдущих слоев при многослойной сварке. Наименьшее количество неметаллических включений имеет место при сварке в защитных газах. Небольшие округлые включения не опасны. При сварке вольфрамовым электродом могут образоваться вольфрамовые включения. Этот дефект по степени опасности соответствует шлаковым включениям.

Трещины (продольные и поперечные, по шву и околошовные) создают несплошность материала для силового потока и вследствие этого местную концентрацию напряжений с резким падением динамической и вибрационной прочности конструкции. В зависимости от состава и свойств сварных швов и основного металла образовавшаяся в зоне сварки трещина может распространиться на значительную длину. Трещины считают самым опасным дефектом сварки.

Влияние дефектов на снижение прочности сварных соединений.

Влияние дефекта на работоспособность сварного соединения следует рассматривать с точки зрения формы, длины и расположения его по отношению к направлению действующей силы. Более опасными являются дефекты вытянутой формы (трещины, непровары), менее опасными — дефекты округлой формы (одиночные газовые поры, шлаковые включения). Дефекты, направленные параллельно силовому потоку, менее опасны для конструкций, работающих на статическую нагрузку. Непровар величиной в 25% от толщины металла при понижении температуры до —45 °С вызывает уменьшение временного сопротивления на растяжение сварного соединения в 2 раза, пластичности — более чем в 2—4 раза. Особенно сильно уменьшается прочность сварных соединений под влиянием физической несплошности. Например, непровар стыкового шва из низкоуглеродистой стали допускается только до 5% от толщины металла, а при сварке легированных сталей — еще меньше. Одиночные поры в количестве не более 5—6 на 1 см2 сечения шва допустимы в сварных соединениях из низкоуглеродистой стали.

Читать далее:

Классификация видов контроля качества сварных швов и сварных изделии

Статьи по теме:

pereosnastka.ru

как исправляются свищи в сварном шве

В разделе Техника на вопрос Кто сможет дать ссылки на ответ на вопрос основные виды брака сварочных швов и соединений? заданный автором Ирина Суфиянова лучший ответ это ссылка:

"...Каждый производственный процесс предполагает определенные отклонения от требований технический норм. Если такие отклонения выходят за пределы установленных допусков для конкретного изделия — это брак, дефект, который должен быть устранен. Если устранение дефекта невозможно, изделие не может быть принято к эксплуатации. В сварочном производстве изделием является правильно сваренное изделие, узел, конструкция. В изделиях, выполненных сваркой, дефекты различаются по месту их расположения и по причинам возникновения.

Рассмотрим их. Причины возникновения дефектов — это те, возникновение которых связано с неправильной подготовкой и сборкой элементов, нарушением режима сварки, неисправностью оборудования, небрежностью и низкой квалификацией сварщика и другими нарушениями технологического процесса.

Дефекты сварных соединений могут классифицироваться по различным признакам: форме, размеру, размещению в сварном шве, причинам образования, степени опасности и т. д. Наиболее известной является классификация дефектов, рекомендованная межгосударственным стандартом ссылка «Дефекты соединений при сварке металлов плавлением. Классификация, обозначения и определения» . Согласно этому стандарту дефекты сварных соединений подразделяются на шесть групп:

* трещины; * полости, поры, свищи, усадочные раковины, кратеры; * твердые включения; * несплавления и непровары; * нарушения формы шва – подрезы, усадочные канавки, превышения выпуклости, превышения проплава, наплавы, смещения, натеки, прожоги и др. ; * прочие дефекты.

Перечисление и полное обозначение/ расшифровка таких дефектов вместе с рисунками превосходно изложена в статье: ссылка

Ответ от 2 ответа[гуру]Привет! Вот подборка тем с ответами на Ваш вопрос: Кто сможет дать ссылки на ответ на вопрос основные виды брака сварочных швов и соединений?

Ответ от 2 ответа[гуру]Привет! Вот еще темы с нужными ответами:

Ответить на вопрос:

22oa.ru

Дефекты сварных соединений

Сварщики с недостаточным опытом работы зачастую допускают ошибки, приводящие к возникновению дефектов в сварном соединении. Следует отметить, что далеко не в каждом случае дефект сварного шва оказывается критичным. Тем не менее, все ошибки желательно своевременно обнаружить, и, по возможности, исправить.

Частые ошибки

Наиболее частыми ошибками начинающих сварщиков являются неравномерное заполнение шва и его различная ширина. Возникает такой дефект вследствие неравномерной амплитуды и скорости движения электрода по рабочей поверхности. Как правило, подобные ошибки не оказываются критичными для надежности соединения и постепенно исчезают по мере повышения квалификации сварщика.

Более серьезные дефекты могут возникнуть при неправильном выборе силы сварочного тока и величины дуги. В большинстве случаев их можно определить по форме шва. Подобные дефекты требуют устранения.

Непровар

Еще одной распространенной ошибкой, допускаемой начинающими сварщиками, является так называемый непровар. Этот дефект представляет собой неполное заполнение наплавом стыков между свариваемыми заготовками. Непровар во многом снижет надежность соединения, и поэтому эта ошибка требует обязательной коррекции.

Непровар может возникать вследствие следующих причин:

- недостаточная сила сварочного тока

- превышение скорости ведения электрода по рабочей поверхности

- недостаточная обработка кромок заготовок при сваривании толстых деталей

Подрез

Дефект, называющийся подрезом, проявляется в виде канавки, возникающей вдоль сварного шва. Он возникает вследствие превышения длины сварочной дуги. При этом шов растет в ширину, и температура дуги оказывается недостаточной для его полноценного прогрева. Края шва быстро застывают, образуя характерную канавку. Для устранения этой ошибки необходимо сократить длину дуги или увеличить силу сварочного тока до оптимальных значений.

Нередко подрез возникает при создании угловых или тавровых соединений из-за большей направленности электрода на вертикальную поверхность. При этом расплавленный металл стекает вниз, образуя канавку. В этом случае дефект возникает из-за избыточного нагрева вертикального участка шва. Для его устранения рекомендуется сократить длину дуги и уменьшить значение сварочного тока.

Прожог

Прожогом называется дефект, приводящий к возникновению сквозного отверстия на участке сварного шва. Причинами появления прожога могут стать:

- значительное превышение величин сварочного тока

- медленное ведение электрода вдоль шва

- превышение зазора между кромками свариваемых заготовок

Поры и наплывы

Поры, возникающие в сварном шве, могут быть сгруппированными или раскиданными по всей поверхности соединения. Это требующий устранения критический дефект, влияющий на прочность соединения. Причинами возникновения данного дефекта являются:

- недостаточная защита сварной ванны вследствие низкого качества электродов;

- сквозняк, в зоне проведения работ, отдувающий защитную газовую смесь и допускающий кислород к расплаву;

- наличие коррозии и загрязнений на поверхности свариваемых деталей;

- отсутствие или недостаточная разделка кромок заготовок.

Наплывы на сварочных швах возникают вследствие неправильного подбора параметров сварочного тока и длины дуги при использовании присадочных проволок. Внешне наплывы проявляются в форме затекшего застывшего металла, не соединенного с поверхностью заготовки.

Горячие и холодные трещины сварного шва

Продольные или поперечные горячие трещины возникают на шве в процессе застывания расплавленного металла. Холодные трещины на сварном шве появляются вследствие превышения расчетных нагрузок на соединение. Дефект может привести к разрушению конструкции и требует обязательной коррекции. Устранить холодные трещины возможно только путем повторного сваривания. При наличии масштабных трещин, разрушающийся шов рекомендуется срезать и создать новое соединение.

svarkagid.com