Дробеструйная обработка металла — что это такое. Дробеструйная обработка металла

Обработка металла: механическая, дробеструйная, электроискровая

Электроискровая и электроимпульсная обработка

Электроискровая и электроимпульсная обработкаПервые попытки обрабатывать металл датируются XII веком до н. э. Приблизительно 3 тыс. лет назад народы Индии, Кавказа и Анатолии первые начали выплавлять ценный ресурс в сыродутной печи. Стоит отметить, что приблизительно в то же время на Африканском континенте чуть южнее Сахары местные народы научились ковать такое же железо. С этого времени и начинается история отделки металлических изделий. Сегодня она усовершенствовалась настолько, насколько это возможно.

Механический способ металлообработки

Механическая обработка металлов – процесс изменения форм и размеров металлических изделий. Сегодня практикуется два вида обработки деталей: давлением и резкой. Названные методы металлообработки включают такие процессы: гибка, штамповка, высадка и другие.

Станок для холодной ковки

Станок для холодной ковкиМеханическая обработка металлических изделий состоит из таких технологических процессов:

- Ковка. Материал раскаляется до рекристаллизации, а потом обрабатывается ударами молота и других тяжелых инструментов. Даже в наши дни технология считается эффективной, поскольку позволяет создавать прочные монолитные конструкции без потери уникальных свойств;

- Механическая ковка – усовершенствованная технология отделки. Ее суть сводится к мощному механическому действию на деталь при помощи прессовочных станков. На производстве используют гидравлические, винтовые, фрикционные и другие виды станков.

Механическая обработка металлов применяется преимущественно на производстве, поскольку рабочее оборудование создает сильный шум и гул. Из достоинств необходимо выделить высокую производительность и качество обработки.

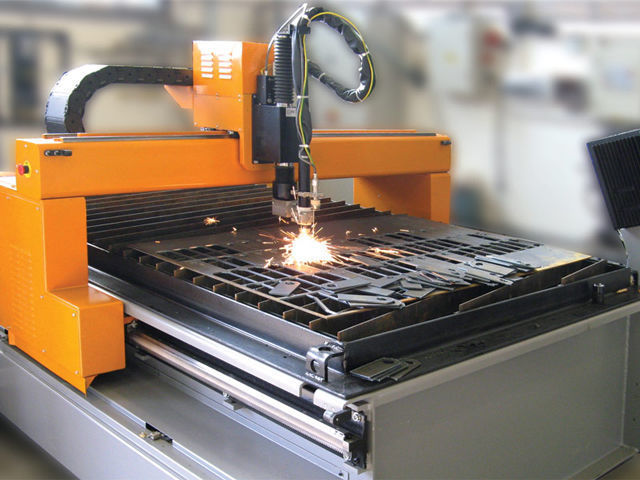

Резка – сложный процесс, требующий высокотехнологических лазерных или плазменных станков. Способы этой отделки позволяют производить резку с очень ровным швом. Плазменные и лазерные станки много стоят, поэтому их в домашних условиях практически не применяют. Механические способы резки на небольших объектах и домашних условиях производятся на токарных, шлифовальных, сверлильных и других станках. Механическая обработка металлов ручным способом имеет массу достоинств и несколько недостатков.

Холодная ковка металла в домашних условиях

К достоинствам относятся высокое качество, дешевизна и скорость отделки металлических деталей. Из минусов можно выделить сильные повреждения обрабатываемого материала. Глубокие разрезы и шероховатая поверхность способствует развитию коррозии и началу ржавления металлических изделий.

Дробеструйный способ металлообработки

Струйная обработка металла дробью

Струйная обработка металла дробьюДробеструйная обработка металла – это разновидность холодной обработки абразивными материалами (твердыми микроэлементами). Ударяясь об металл на высокой скорости, абразивные компоненты приводят к образованию трещин.

С каждым ударом абразивные элементы проникают все глубже, обрабатывая металл по заданным параметрам.

Верхний слой обрабатываемого материала под давлением внутренних слоев постоянно делает попытки вернуться в исходное положение, абразивные же частицы препятствуют обратному выгибанию. Противоборство приводит к формированию поверхностного слоя с высоким сжимающим напряжением.

Дробеструйная обработка очищает метал и покрывает его грунтом

Дробеструйная обработка очищает метал и покрывает его грунтомДля чего нужен слой со сжимающим напряжением? Известно, что все коррозийные процессы зарождаются на поверхности, однако, на сжимающих поверхностях щели не образуются. Таким образом, дробеструйные виды обработки способствуют значительному усилению устойчивости металлических деталей к коррозии и ржавлению. Кроме этого, абразивные частицы эффективно удаляют различные неровности – стружку, окалины, ржавчину.

Технология позволяет работать с материалами таких параметров: ШхВхГ – 800х1100х800, максимальный вес обрабатываемого изделия: 500 килограмм. Дробеструйная отделка не лишена недостатков. Например, технология совершенно не подходит для работы с малым объемом работ. Кроме этого, она дробеструйная обработка металлических изделий не приспособлена для обрабатывания тонких листов.

Электрические способы металлообработки

Механическая обработка тонких, прочных и хрупких сплавов часто не справляется с поставленными задачами. В некоторых случаях обработка металлов механическим способом может даже навредить тонкой и хрупкой заготовке. Стоит отметить, что для работы с тонкими и прочными материалами не подходит даже дробеструйная технология.

Инновация в виде электрической обработки позволяет создавать детали с любыми формами. Электрическая обработка металлов широко применяется в машиностроении, изготовлении техники. Практика показала, что крупные предприятия постепенно переходят на высокотехнологические станки.

Токарно-фрезерный станок CTX gamma 2000 TC

Способы электрической обработки:

Лазерная обработка металла

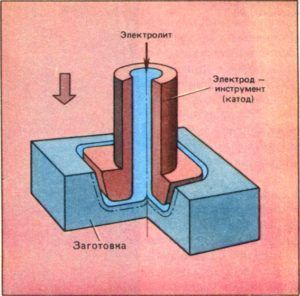

Лазерная обработка металла- Электроэрозионный метод применяется для получения сложных фигур, пазов, гравированных поверхностей и штампов. Станки воздействую на деталь посредством электроэрозии – процесс, когда заряд электродов разрушает поверхность металла. Суть процесса: заготовка кладется в емкость с диэлектриком, где происходит сближение катодов и анодов, в результате чего происходит нагревание материала вплоть до 10 тыс. градусов. От раскаленной поверхности начинают отслаиваться частички металлического изделия. Нагретые до 10 тыс. градусов частички охлаждаются в жидкости и падают на дно емкости с жидкостью;

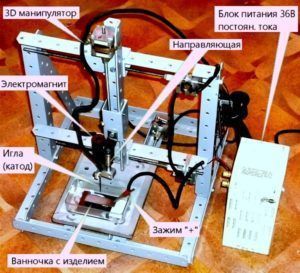

- Электрохимическая обработка. Такие способы обработки базируются на использовании проводящих ток жидкостях. Воздействие тока со всех сторон способствует эффективной полировке, затачиванию, гравировке и очистке материала от оксидов и ржавчины. Кроме этого, электрохимические способы обработки позволяют менять размеры деталей. Для достижения такого эффекта применяют специальные инструменты для снятия растворенного слоя материала;

- Анодно-механические способы соединяют в себе оба метода обработки. Только в этом случае анодом выступает заготовка, а катодом – вращающийся элемент. Станок пропускает через катод и анод постоянный ток. Электричество плавит металл, образуя на его поверхности невосприимчивую к току пленку. Изолятор убирается механическим крутящимся инструментом. Технология позволяет обрабатывать металлы с разными физико-химическими свойствами.

Обработка металлических изделий электрическими станками широко применяется в производстве техники, автомобилей и высокотехнологического оборудования. Тем не менее, обширная сфера применения не говорит о том, что технология полностью лишена недостатков.

Достоинства:

Схема электрохимической обработки

Схема электрохимической обработки- Возможность работать с чистым железом и его сплавами с разной прочностью;

- Технология значительно сокращает количество отходов, поэтому разные способы электрических методов отделки широко применяются в ювелирном деле;

- Высокий уровень автоматизации;

- Станки не нуждаются в наличии прочных кристаллов или дорогих абразивов, различные виды которых дорого стоят на строительных рынках;

Электроискровая обработка металлов не лишена недостатков, в частности, низкой скорости работы и высокого потребления энергии. К недостаткам также относится и стоимость электрических станков. Что ставит крест на использовании высокотехнологического оборудования на мелких предприятиях и в домашних хозяйствах. Стоит отметить, что электрическая обработка не применяется для сплавов, поскольку ток изменяет физико-химические свойства деталей.

Реклама партнеров

Видео: Электроискровая обработка металла

Похожие статьи

promtu.ru

качество обработанной поверхности гарантировано ✱ Сыпучие материалы ✱ Нерудные строительные и ландшафтные материалы

Перед нанесением финишного слоя краски на любую металлическую поверхность нужно тщательно подготовить основание. Необременительные дополнительные работы позволят выполнить качественную покраску, которая гарантированно прослужит долгое время. После дробеструйной обработки поверхность стали становится шероховатой, похожей на мелкую наждачную бумагу. Сцепление красящего состава с площадью нанесения увеличивается в несколько раз.

Перед нанесением финишного слоя краски на любую металлическую поверхность нужно тщательно подготовить основание. Необременительные дополнительные работы позволят выполнить качественную покраску, которая гарантированно прослужит долгое время. После дробеструйной обработки поверхность стали становится шероховатой, похожей на мелкую наждачную бумагу. Сцепление красящего состава с площадью нанесения увеличивается в несколько раз.

Классификация загрязнений поверхности металла и степеней чистоты дробеструйной обработки

Все загрязнения металлической поверхности можно условно разделить на видимые и невидимые. К видимым можно отнести те загрязнения, которые остаются при взаимодействии с различными веществами, и фиксируются при визуальном осмотре: следы смазочных масел, нефтепродуктов, коррозийные поражения, окалина, окислы, клей от скотча, органические вещества, силикон, стружка металлическая, грязь и пыль. Невидимые загрязнения на металле образуются чаще всего от взаимодействия с химическими веществами: растворимыми солями, хлоридами или сульфатами. Эти очаги наиболее опасны, так как под слоем краски могут образовываться воздушные пузыри. Подготовка поверхности может выполняться двумя способами: - механический способ – обработка с применением механизмов и промышленных технологий;

- химический способ – выполнение очистки с помощью химических средств.

- Удаление видимых загрязнений.

- Зачистка особых загрязнений с помощью химических веществ. Следы масла, жира, смазки легко удалить растворителем.

- Непосредственно механическая очистка с помощью специальных инструментов (ручных или электрических) или дробеструйная очистка.

- Дробеструйная обработка.

- Класс 1 (степень очистки Sa 1) – лёгкая дробеструйная очистка: удаление легко отслаивающихся загрязнений.

- Класс 2 (степень очистки Sa 2) – тщательная дробеструйная очистка: при визуальном осмотре после проведённой очистки допускается остаточное загрязнение до 33% от каждого сантиметра площади.

- Класс 2½ (степень очистки Sa 2½) – очень тщательная дробеструйная очистка: до 5% загрязнений.

- Класс 3 (степень очистки Sa 3) – дробеструйная очистка до визуально чистого металла: наличие загрязнений не допускается.

Преимущества дробеструйной очистки

Преимуществами дробеструйной обработки поверхности являются:- Высокое качество очистки поверхности в соответствии с требованиями действующих стандартов.

- Возможность многократного использования дроби, имеющей значительный срок службы.

- Незначительный износ дробеструйной установки при осуществлении технологического процесса обработки поверхностей.

- Высокая степень автоматизации и механизации процесса дробеструйной очистки.

- Высокая степень экологической защиты при работе установки (дробь используется в замкнутом пространстве камеры и не содержит кварца, поэтому выделение пыли в воздушное пространство минимально).

- Очистка различных металлических поверхностей с помощью дробеструйной установки – наилучший, наиболее экономически выгодный способ получить качественно подготовленные поверхности для окрашивания.

Источник: http://www.teh-stroy.ru

teh-stroy.blogspot.com

Дробеструйная обработка металла — что это такое

Металлы сегодня являются основными компонентами многих устройств и механизмов. Но эти материалы очень быстро подвергаются коррозии и теряют свою прочность.

Одним из способов решить данные проблемы является дробеструйная обработка. Компания Аокс предоставляет подобные услуги, узнать детальней о которых можно на официальном сайте.

Основные понятия

Дробеструйная обработка представляет собой метод воздействия на поверхность металла с помощью абразивных материалов. Сегодня для таких целей используют стальную дробь очень маленьких размеров. Принцип работы дробеструйных установок можно описать несколькими последовательными шагами:

- В специальной камере металлический песок подается на определенный участок металла под высокой скоростью.

- Попадая на изделие, абразив воздействует на верхний слой материала. Это приводит к его уплотнению в виде очень маленьких точек. Если на поверхности присутствует коррозия или окалина, то «песок» дополнительно сбивает его.

Такая обработка может осуществляться, как на открытом воздухе, так и в специальных камерах, где легко воздействовать на небольшие детали.

Одним из преимуществ этого процесса является то, что при таком воздействии металл уплотняется. Верхний слой материала становится прочным, что позволяет продлить срок его службы.

Виды дроби

Применяют такую обработку в различных областях промышленности. Это привело к появлению различных продуктов, которые решают те или иные задачи. В зависимости от материала дробь разделяют на такие виды:

- алюминиевая. С помощью такой дроби заготовки очищают перед самой;

- колотая чугунная. Изготавливают ее из белого чугуна, поддавая расплавлению с последующей грануляцией раствора. Используют продукт для очистки металлов от коррозии;

- стальная литая. В зависимости от состава металла ее можно разделить еще на несколько подвидов. С ее помощью обрабатывают металлопрокат, который затем нужно покрыть защитными растворами;

- стальная рубленная. В зависимости от формы заготовки можно придавать дроби нужную конфигурацию. Частицы очень хорошо сопротивляются износу, что позволяет использовать ее для обработки сложных материалов обработкой;

- керамическая. Особенностью этого продукта является то, что его сложно расколоть.

Существуют и другие вид дроби, применяемые для определенных видов металла. Дробеструйная обработка это уникальный метод, позволяющий придать заготовке прочность и нужную фактуру поверхности.

delta-change.ru

Дробеструйная обработка – Дробеструйная обработка металла

ДРОБЕСТРУЙНАЯ ОБРАБОТКА – это операция, во время которой обрабатывают поверхность изделия из металла струей дроби. Дробеструйная установка выбрасывает дробь метателями с большой скоростью. Качество очистки и обработки зависит от их количества и настройки. Обработка дробью избавляет изделие от ржавых и неровных мест, окалин, грязи. Дробеструйная обработка металла используется заводами металлоконструкций перед грунтовкой и покраской.

Содержание

Металлические изделия обрабатывают, воздействуя на них мелкими абразивами. Дробь из чугуна или стали выпускается из сопла машины на высокой скорости, она отскакивает от поверхности, проходящей обработку, благодаря чему появляется слой защиты, имеющей высокое сжимающее напряжение. Металл становится более устойчивым к коррозии, поверхность перестает быть ржавой, с нее уходит окалина, следы прошлого покрытия, масла, прочей грязи. Дробеструйная обработка изделий из металла нужна перед тем, как окрашивать их либо наносить на них покрытие для защиты.

Услуги дробеструйной обработки деталей

Дробеструйная обработка конструкций из металла на заказ — обязательный этап, во время которого изделие подготавливают к нанесению на него грунтовки, краски. Чтобы краска ложилась на поверхность конструкций из металла так, как нужно, следует ее хорошо предварительно обработать, так вы дополнительно защитите конструкции. Дробеструйную обработку конструкций из металла проводят в особых камерах, благодаря чему не наносится вред экологии: мусор затягивает внутрь особое вакуумное устройство.

Дробь для дробеструйной обработки

То, какая используется дробь, сильно влияет на результат очистки изделий. Как правило, берут дробь из стали, имеющую диаметр 0,5 — 2,8 миллиметра. Лучше всего отдавать предпочтение дроби диаметром 1,2 миллиметра, когда нужно работать с машинами нашего завода. Также диаметр зависит от того, какая задача выполняется, и какая должна быть сила воздействия.

Дробеструйная обработка ГОСТ

Необходимое количество дроби для проведения обработки рассчитывают, обращая внимание на тип оборудования, площадь поверхности для обработки и то, какой результат нужно получить. Метателю МП-200 нашего завода требуется 200 килограммов дроби в минуту.

Дробеструйная обработка ГОСТ 9.402-2004 удаляет грязь, ржавчину, остатки ранее нанесенного лака. Дробеструйная очистка безопасна для окружающей среды, так как во время работы пыли появляется немного, она целиком убирается особыми системами для очищения.

Оборудование для дробеструйной обработки

На дробеструйном оборудовании эффективно обрабатывают детали и конструкции из металла, учитывая их особенности. Как правило, оборудование размещают в особой камере, в которой есть все необходимые системы: рециркуляции, очистки дроби, сбора промышленного мусора и пыли, фильтрами воздуха, необходимых обитаемым камерам. Заготовки подают транспортировочные системы, которые зависят от вида дробеструйной камеры, к примеру, рольганги либо электрический двигатель с крюком. Габариты и вид камеры определяется параметрами изделий, которые нужно обработать.

Шероховатые поверхности после дробеструйной обработки

Такая обработка хорошо защищает изделия из металла от коррозии, чистит их от различной грязи, убирает неровные участки с поверхности. В результате выходят готовые к последующей обработке детали и изделия из металла.

Шероховатой поверхность по окончании дробеструйной обработки становится после воздействия на нее дробью. Лак и краски плохо держатся на гладкой поверхности, в отличие от шероховатой.

Дробеструйная обработка трубы

Оборудование для того, чтобы провести дробеструйную обработку трубы с внутренней и внешней части, помогает удалить отовсюду ржавчину и грязь, осуществить подготовку труб к дальнейшей обработке. Труба оказывается в дробеструйной камере с помощью роликового конвейера. Трубы не только горизонтально перемещаются по линии, но и вращаются, поэтому дробеструйная обработка дает хорошие результаты, труба становится чистой в течение одного прохода. Благодаря обработке, трубы становятся более устойчивы к коррозии, чистится их поверхность, они служат дольше.

Дробеструйная обработка бойлеров

Обрабатывать внутренние поверхности бойлера в дробеструйной камере эффективно и более экологично относительно очистки химией из-за того, что в камере нет осадка, кислот. После дробеструйной обработки на внутренней поверхности бойлера не остается грязи, ее легко покрыть эмалью.

xn--90afe2ahls6e8b.xn--p1ai

Обработка дробеструйная - Справочник химика 21

Трубы и шипы перед приваркой должны быть очищены от грязи, масла и ржавчины до металлического блеска. Очистка труб производится на дробеструйной установке, а шипов — в галтовочном барабане. Трубы из стали марки Х5М перед оши-пованием подогреваются до 350—400° С специальными кольцевыми газовыми горелками, встроенными в установку для ошипования. После ошипования трубы из этой стали подвергаются термической обработке. [c.163]

Вид грунта Очистка шкуркой и обезжиривание Фосфати- рование Дробеструйная обработка Дробеструйная обработка и фосфатирование [c.50]Износ гуммированных покрытий проявляется в отслаивании резинового покрытия, образовании трещин, пузырей, расслоений, рваных мест, проколов. При ремонте поврежденное место вырезается, края покрытия обрезаются со скосом (с фаской), металл подвергается дробеструйной обработке и обезжириванию. Затем металл промазывается клеем несколько раз с просушкой каждого слоя, на поверхность металла накладывается резиновая за-194 [c.194]

Промышленность выпускает пленку на клеевой основе и без клея. Клейкая пленка наносится на трубы, подвергнутые дробеструйной обработке, и обезжиренные. В зависимости от условий эксплуатации пленка может наноситься в один и несколько слоев. [c.136]

Термическая обработка стальных деталей или механическая обработка (дробеструйная или полирование) повышает однородность их структуры в поверхностных слоях. Поэтому обработанные таким образом детали обладают повышенной стойкостью против коррозии. Часто причиной процесса коррозии являются включения карбидов железа в стали или чугуне, которые в ряду напряжений стоят по другую сторону от водорода по сравнению с железом. [c.25]

Наибольшее распространение для обработки металлоконструкций нашла пневматическая абразивоструйная (дробеструйная, пескоструйная) очистка. Струя дроби или песка направляется с большой скоростью через специальное сопло на обрабатываемую поверхность (рис.2).Применеиие дробеструйной обработки при противокоррозионной защите резервуаров нецелесообразно по следующим причинам [c.11]

Устранение мелких дефектов гуммировочного покрытия может проводиться с помощью эпоксидных замазок. Для этого удаляется дефектный участок покрытия, поверхность металла подвергается дробеструйной обработке или зачищается до блеска и обезжиривается растворителем (бензином). Края гуммировочного покрытия срезаются на конус и зачищаются. Замазка наносится на подготовленную поверхность. Для того чтобы поверхность стала ровной, на замазку насыпается тальк и поверхность выравнивается шпателем или лопаткой. Отверждение замазки осуществляется в течение суток при температуре 20 °С. Восстановление изоляции электросварочных кабелей производится накладкой сырой резины и вулканизацией. [c.195]

Напряжения сжатия противодействуют коррозионному растрескиванию. Поэтому создание в поверхностных слоях алюминиевого сплава сжимающих напряжений дробеструйной обработкой, обкаткой роликами и другими методами повышает стойкость сплава к коррозионному растрескиванию. [c.58]

Как отмечалось выше, плакирование сплавов может обеспечивать их катодную защиту от межкристаллитной коррозии и КРН. Для предупреждения КРН эффективны сжимающие поверхностные напряжения, поэтому на практике изделия иногда подвергают нагартовке путем дробеструйной обработки. [c.354]

Проникновению звука в ОК мешают ржавчина, отслаивающаяся окалина, некоторые виды красок (окалина, крепко сцепленная с поверхностью, не мешает контролю). В этих случаях необходима зачистка поверхности наждачным кругом, механической, песко-или дробеструйной обработкой. Лучше применять зачистку торцевой, а не цилиндрической поверхностью наждачного круга, так как это позволяет избежать возникновения выемок и канавок на поверхности. [c.189]

Иногда применяют дробеструйную обработку поверхности, при которой в поверхностном слое возникает явление наклёпа. Выявлена прямая связь между прочностью сцепления напылённых покрытий и степенью наклёпа поверхности [c.50]

Повышение коррозионно-усталостной выносливости материалов достигается созданием в поверхностном слое напряжений сжатия за счет обработки поверхности роликами, дробеструйной обработки, термомеханического упрочнения (ТМУ), нанесения металлических покрытий. ТМУ, сочетающее нагрев и силовое воздействие на поверхностный слой металла, наиболее эффективный метод повышения коррозионно-усталостной выносливости. При ТМУ через место контакта инструмента с обрабатываемой поверхностью детали пропускают ток большой силы и низкого напряжения, в результате чего происходят размягчение выступающих неровностей и деформация их под действием инструмента с последующей закалкой за счет быстрого охлаждения. Этот метод применяют для повышения коррозионно-усталостной выносливости резьб бурильных труб. Наилучшие результаты получены при силе тока 400—450 А и напряжении 3—4 В. На поверхности металла обнаруживается белый нетравящийся слой, отличающийся высокой термодинамической устойчивостью вследствие образования мелкоблочной и высокодисперсной структуры и имеющий более положительный потенциал, чем лежащий под ним металл. [c.113]

Отливки шарошек после отрезки прибыли и очистки поверхности и внутренней полости на дробеструйном аппарате подвергают химико-термической обработке цементации ири температуре 920—940° С в течение 17—20 ч, первый— закалке с 880—900° С в масле, второй закалке с 720—740° С в масле и отпуску при 180—200° С. [c.93]

Контролируемая дробеструйная обработка для защиты от коррозии под напряжением летательных аппаратов 35 267 [c.39]

При пескоструйной обработке в качестве абразивного материала используют чугунный песок, а при дробеструйной — чугунную или стальную дробь или рубленую стальную проволоку (соотношение диаметра к длине 1 1,2). В нашей стране применение кварцевого песка в качестве абразивного материала запрещено вследствие его интенсивного пылевыделения и вредного влияния на здоровье рабочих. Дробеструйная обработка при противокоррозионной защите средств хранения, транспортирования и перекачки нефтепродуктов не применяется, так как в этом случае не представляется возможным достичь хорошей производительности и высокой шероховатости обрабатываемой поверхности. [c.111]

Кроме того, дробеструйная обработка в 3—4 раза менее эффективна, чем пескоструйная, что объясняется наличием острых граней у металлического песка. [c.111]

СРЕДНЯЯ ГЛУБИНА ПОДРЫВА (мм) ТОЛСТОСЛОЙНЫХ ПОКРЫТИЙ ПРИ СВОБОДНОЙ КОРРОЗИИ В ТЕЧЕНИЕ ШЕСТИ МЕСЯЦЕВ ПРИ 25 С (СТАЛЬ ПЕРЕД НАНЕСЕНИЕМ ПОКРЫТИЯ БЫЛА ПОДВЕРГНУТА ДРОБЕСТРУЙНОЙ ОБРАБОТКЕ) [c.166]

Механические способы очистки поверхности труб включают в себя обработку дробеструйными или дробеметными установками, а также очистным инструментом (иглофрезами, щетками, скребками и др.). Из перечисленных способов для изоляции труб полиэтиленом в заводских условиях наибольшее распространение получил способ очистки поверхности труб металлической дробью на дробеметных установках. [c.111]

Так, на одном из предприятий перед пуском печи внешняя поверхность каждой реакционной трубы была подвергнута дробеструйной обработке внутренняя поверхность труб обработке не подвергалась. После трех с половиной лет эксплуатащш трубчатой печи на одной реакционной трубе были обнаружены три продольные трещины (одна длиной 75 мм и две длиной по 25 мм), через которые выбивались язычки пламени. [c.18]

Предусматривать ослабление напряжений путем термической обработки, дробеструйного наклепа, обкатки, обжатия, жидкостного хонингования, голтовки и т. п. с целью создания напряжений сжатия. [c.35]

После штамповки титановые днища подвергают травлению. Протравленную поверхность промывают волосяными щетками в теплой воде (40—50° С) и высушивают, обдувая теплым сжатым воздухом. Наружное днище из углеродистой стали, предназначенное для изготовления корпуса аппарата, очищают дробеструйной обработкой или другими способами. На поверхности днищ не допускаются гофры, складки, трещины и другие дефекта. Отштампованные днища, как наружное из углеродистой стали, так и титановое, должны удовлетворять требованиям ОСТ 26—291—71. Внутреннее днище из углеродистой стали может быть использовано для изготовления других аппаратов без дополнительной обработки или после перештамповки на другой размер. [c.68]

Толщина отдельных обечаек составляет обычно 30—80 мм. После изготовления обечайки усиление продольного сварного шва внутри и снаружи зачищается заподлицо с основным металлом. Овальность обечайки после правки не должна превышать 0,1% диаметра. Внутренняя и наружная поверхности обечаек проходят дробеструйную обработку, торцы размечаются под установку проушин, предназначенных для захвата обечайки тросом при транспортировании и сборке с другой обечайкой. Проу- [c.235]

Абразивные методы очистки подразделяют на механический, гидропневматический, гидромеханический (струей воды высокого давления) и дробеструйный. Для механической очистки используют шомполы (длиннйй стальной пруток с наконечником — ершом), сверла, щетки, шарошки, буры. Гидропневматическую очистку выполняют водой под давлением 0,5—0,6 МПа и сжатым воздухом под давлением 0,7—0,8 МПа, одновременно подаваемыми в загрязненную трубу. Под действием движущихся с большой скоростью воды и воздуха отложения на стенках труб разрушаются и смываются. Гидромеханическую очистку выполняют с помощью сопл, установленных на полых штангах. В сопла подается вода под давлением 15—70 МПа насосом высокого давления. Этот способ обеспечивает высокую степень очистки при небольших затратах времени на чистку. Сущность дробеструйной очистки заключается в обработке очищаемой поверхности смесью стальной дроби с воздухом или водой, подаваемыми с большой скоростью. Дробь вводится в смесь эжекционными насосами. [c.356]

Анодное травление заключается в электрохимическом растворении металла и механическом отрыве оксидов железа пузырьками кислорода. В этом случае может происходить сильное перетравление поверхности и образовак[ие язв, шероховатости, а также уменьшение размеров детали. Однако, чем выше плотность тока, тем меньше проявляются эти дефекты. Таким образом, катодное травление целесообразно применять в тех случаях, когда требуется сохранить точные размеры деталей или когда после термообработки остается толстый слой окалины, а другие методы обработки (химическое травление, дробеструйная обработка) неэффективны. [c.279]

Испытания в естественных условиях замковых резьб, изготовленных из стали 40ХН, показали заметное повышение предела коррозионной усталости соединения после дробеструйной обработки и металлизационного цинкования (рис. П.12). В результате упрочнения предел выносливости резьбы повышается на 75 % Цинк, находящийся в резьбовых зазорах, защищает сталь от коррозионного воздействия среды, уменьшает щелевую коррозию, а также [c.78]

Поверхностный наклеп или дробеструйная обработка. На поверхности металла возникают напряжения сжатия, ксПюрые эффективно предотвращают коррозионное растрескивание, пока сжатые слои остаются сплошными и не повреждаются в результате общей коррозии. [c.136]

Органические покрытия полезны в тех случаях, когда в грунтовочном слое имеются ингибирующие пигменты (например, 2пСг04). Эффективна обработка металла, вызывающая нащ яже-ния сжатия на поверхности (например, дробеструйная). [c.162]

В процессе правки на многовалковых правильных машинах заготовка подвергается знакопеременному упругопластическому изгибу. В этом случае степень пластических деформаций в заготовке может быть значительно больше, чем при однократном изгибе. Процесс правки заготовок растяжением также связан с возникновением остаточных деформаций и напряжений. Процесс очистки хотя и не связан с изменением формы заготовок, но он также сопровождается возникновением остаточных деформаций и напряжений. Например, в процессе дробеструйной очистки поверхностные слои заготовок подвергаются локальному динамическому воздействию дроби, вызывающей на поверхностных слоях заготовок пластические деформации. Указанный факт является одной из причин повышенной скорости коррозии некоторых сталей в начальный момент коррозионных испытаний. При очистке абразивами и металлическими щетками тонкие поверхностные слои также получают пластические деформации сдвига. Однако, в силу того, что эти слои очень тонкие, то влиянием их на сопротивляемость механокоррозионному разрущению, видимо, можно пренебречь. Химическая очистка способствует наводороживанию поверхностного слоя проката [10]. Тепловая очистка основана на нагреве заготовок до температур 150-200°С с последующей механической очисткой. Если процесс тепловой очистки происходит в результате локального нагрева, то в отдельных зонах возможно появление остаточных деформаций. Процесс механической резки основан на создании в металле деформаций сдвига. В силу того, что между ножами имеется зазор, в зоне резания металл подвергается упругопластическому изгибу. В большинстве случаев после резки производят обработку кромок под сварку. В результате этого слой металла, в котором возникли деформации сдвига, в основном, удаляется. Тем не менее участки, подверженные изгибу, остаются. Процесс гибки и калибровки обечаек аналогичен процессу правки проката упруго- [c.51]

В некоторых случаях для очистки поверхности изделий (отливок, поковок) применяют дробеструйную обработку. При такой обработке дробь, ударяясь о поверхность металла, сбивает окалину и другие загрязнения, но в результате обработки поверхность изделия становится щероховатой. [c.159]

Коррозионная среда (ЗЗ %-ный раствор Na l) понизила предел усталости незащищенной стали на 30 %, стали с дробеструйной обработкой на 26 %, а с алюминиевым металлизационным покрытием на 11 %. Меры, снижающие пористость покрытий - крацевание металлической щеткой, пропитка кремнийорганической жидкостью ГКЖ-94 - значительно повышают предел коррозионной усталости стали марки ОХ18Н10Т. [c.84]

Склонность к коррозионному растрескиванию может быть также в значительной степени снята при создании в поверхностном слое сжимающих напряжений, например, дробеструйным наклепом, поверхностной закалкой токами высокой частоты, химико-термической обработкой. Показано, что образование бе-лого> слоя на поверхности стали при механической обработке резанием значительно повышает стойкость ее к коррозионному растрескиванию, что объясняется более высокой коррозионной стойкостью этого слоя, большей гомогенностью его свойств и созданием значительных сжимающих напряжений. Работоспособность образцов с белым слоем (рис. 15), полученным точением Т-1 (7 а = 1,00— 1,25 мкм, толщина слоя 4—5 мкм), в кислоте повышается в 2 раза, а при точении Т-2 (/ г=Ю—20 мкм, толщина слоя 8—10 мкм) — в 3 раза. В кипящем растворе МвСЬ образцы с меньшей шероховатостью имеют более высокую стойкость. Это свидетельствует о том, что в сильных коррозионно-активных средах микрогеометрия поверхности играет меньшую роль, чем в менее агрессивных. [c.16]

Сополимеры винихлорида ХС-010(ГОСТ 9355—81) К-К 18-23 60 1 ч 0,5 ч Наносят на черные металлы, медь и ее сплавы, под перхлорвиниловые и сополимерные эмали в комплексе химически стойких, атмосферостойких, масло- и бензостойких покрытий. Подготовка поверхности —пескоструйная, дробеструйная обработка, фосфатирование [c.374]

Металлическую поверхность механическим способом подготавливают с помощью ручных инструментов (металлических щеток, скребков, стамесок, наждачных или карборундовых камней, наждачных шкурок, молотков зубил) и механизированных инструментов (пневматиче ских или электрических щеток, шарошек, машинок с на ждачными или карборундовыми кругами или шкурками отбойных или пучковых молотков, пистолетов) либо под вергают пескоструйной, дробеструйной и гидроабразив ной обработке или обработке влажным песком. [c.110]

Подавляющее больщин-ство исследователей полагает, что наилучшим методом подготовки поверхности является песко- или дробеструйная обработка, обеспечивающая, кроме развития поверхности, высокую степень ее очистки от ржавчины и окалины. Имеются данные и о высоких адгезионных свойствах покрытий, нанесенных на поверхность после инерционно-ударной очистки [69]. [c.96]

chem21.info

Дробеструйная обработка металла - 🚩 заказать дробеструйную обработку металла в Москве

Типы дробеструйных машин или установок

- Закрытые камеры – для обработки деталей, объектов в замкнутом пространстве. В свою очередь они делятся на обитаемые и необитаемые.

- Открытые установки – для наружной обработки внешних поверхностей. Основная область применения бетонные полы и стальные конструкции, например, мостовые.

Принцип обработки металла дробеструйным методом является подача образивно-воздушной смеси под высоким давлением. Дробь в последствии рекуперируется.

Замкнутый цикл работы дробеструйного оборудования обеспечивает ему очень высокие показатели производительности, экономичности и экологичности. На современном оборудовании можно обрабатывать и крупногабаритные изделия.

Абразив, в данном методе обработки, играет ключевую роль. Форма, размер дроби, а также режим работы дробеструйной машины, выбираются исходя из типа обрабатываемой поверхности.

Для получения наилучшего результата, важно в каждом конкретном случае правильно подобрать дробь.

Виды дроби

- Колотая чугунная – производят из белого чугуна, ее используют для матирования, удаления нагара и ржавчины.

- Стальная литая – производится низкоуглеродистая (LC), с средним (MC) и высоким (HC) содержанием углерода.

- Стальная рубленная – используется для качественной очистки и упрочнения поверхности, получения требуемых параметров шероховатости.

- Алюминиевая дробь – используют для алюминиевых литья и деталей.

- Керамическая – в процессе применения характеризуется отсутствием загрязняющих факторов. Чаще всего используется в космической и авиационной промышленности.

- Дробь из пластика – производят в основном из поликарбоната, полиамида, меламиновых и аминоальдегидных смол, цилиндрической или кубической формы. Применяют тогда, когда нужна максимально бережная очистка поверхности, к которой предъявляются высокие требования по допускам шероховатости и геометрии.

В металлообработке наибольшую популярность имеет стальная колотая – производят из стальных сплавов со структурой мартенсита, который однороден и отпущен. Сферы применения: очистка от ржавчины, нагара, окалины; получение требуемой шероховатости, подготовка обрабатываемой поверхности к нанесению резиновых и полимерных покрытий, эмалей и красок.

Мы используем мелкую фракцию колотой металлической дроби 0,3-0,5 мм.

Использование фракции данного размера позволяет деликатно обрабатывать металл и придавать его поверхности красивую матовую текстуру. При данном виде обработки мы не только очищаем металл, мы придаем его поверхности необходимую шероховатость поверхности, что обеспечивает хорошее сцепление с наносимыми поверх материалами. Данный вид холодной обработки металла имеет еще одну важную функцию, мы не только очищаем металл данным способом, но главный эффект, который дает струйное воздействие дробью – это защита от коррозионно-механических и усталостных повреждений.

Как известно, практически все они зарождаются на поверхности металла. В то же время, доказано, что развитие или появление трещин не будет происходить в зоне, где есть сжимающие напряжения. В процессе обработки поверхность металла деформируется под воздействием дроби, каждая дробь воздействует на материал, как маленький молоточек и образуется сжимающие напряжение.

Оно повышают фрикционную стойкость, сопротивление металла коррозионному и усталостному разрушению, растрескиванию и эрозии. Закрываются поры, выравниваются мелкие царапины на металла, поверхность упрочняется, повышается адгезия для последующего нанесения различных покрытий, в том числе и порошковой окраске.

proflasermet.ru

Дробеструйная обработка детале - Справочник химика 21

Для обеспечения надежного сцепления присадочного материала с основным металлом производят подготовку поверхности к напылению, включающую в себя промывку, обезжиривание и дробеструйную обработку. Для дробеструйной обработки используют аппараты всасывающего действия, в которых электрокорунд или мелкая дробь всасывается струей сжатого воздуха и направляется через сопло на обрабатываемую поверхность. Наличие в сжатом воздухе воды и масла не допускается. После дробеструйной обработки детали обдуваются сухим сжатым воздухом для удаления с поверхности абразивных частиц. [c.123]

Повышение коррозионно-усталостной выносливости материалов достигается созданием в поверхностном слое напряжений сжатия за счет обработки поверхности роликами, дробеструйной обработки, термомеханического упрочнения (ТМУ), нанесения металлических покрытий. ТМУ, сочетающее нагрев и силовое воздействие на поверхностный слой металла, наиболее эффективный метод повышения коррозионно-усталостной выносливости. При ТМУ через место контакта инструмента с обрабатываемой поверхностью детали пропускают ток большой силы и низкого напряжения, в результате чего происходят размягчение выступающих неровностей и деформация их под действием инструмента с последующей закалкой за счет быстрого охлаждения. Этот метод применяют для повышения коррозионно-усталостной выносливости резьб бурильных труб. Наилучшие результаты получены при силе тока 400—450 А и напряжении 3—4 В. На поверхности металла обнаруживается белый нетравящийся слой, отличающийся высокой термодинамической устойчивостью вследствие образования мелкоблочной и высокодисперсной структуры и имеющий более положительный потенциал, чем лежащий под ним металл. [c.113]

Некоторые меры защиты, такие как дробеструйная обработка и нанесение покрытий, способствуют значительному замедлению КР однако они не исключают необходимости разработки сплавов, стойких к КР. Возможна следующая последовательность стадий, приводящая к разрушению полностью защищенной детали (рис. 143). Механическое разрушение может вызвать потерю защиты анодного слоя, грунта и верхнего покрытия, таким образом среда достигает нагартованного дробеструйной обработкой слоя. В соответствующих условиях питтинговая коррозия может привести к сквозному в нагартованном слое поражению, способствующему зарождению КР в нестойком материале в присутствии растягивающих напряжений. Следует остановиться на требованиях в инструкциях воздушных сил США, согласно которым штамповки и прессованные алюминиевые материалы, применяемые в авиации в коррозионных средах, необходимо подвергать предварительно испытаниям в течение 2000 ч при переменном погружении без защиты в коррозионную среду. Окончательная механическая обработка должна гарантировать отсутствие высоких остаточных поверхностных напряжений растяжения [252 а]. Лучшим путем исключения требований, связанных с проведением таких испытаний, является применение стойких к КР материалов. [c.310]

Разновидностью установки для дробеструйной обработки с глубоким охлаждением изделий является установка, в которой обрабатывают мелкие детали (диаметром до 10 мм) путем бомбардировки их тонкими металлическими стержнями, разгоняемыми с помощью вращающегося магнитного поля. Замораживание осуществляется жидким азотом. [c.328]

Полимерные покрытия имеют резко выраженную границу с подложкой, и свойства этой границы во многом определяют работоспособность покрытия в целом. Прочность и надежность сцепления полимерных покрытий с основой существенно зависят от макро- и микрогеометрических параметров поверхности восстанавливаемой детали, которые обеспечиваются специальной подготовкой поверхности. Основной целью подготовки является увеличение истинной площади сцепления покрытия с основой и формирование макрорельефа на поверхности, создающего анкерный эффект. Чаще всего используют такие методы подготовки перед нанесением полимерных композиций, как пескоструйная или дробеструйная обработка, ручная и механизированная обработка абразивами и режущим инструментом. [c.96]

Степень упрочнения зависит от продолжительности обдувки и силы уда ра дробинок о поверхность детали. При агреве выше 450° все приобретенные в процессе дробеструйной обработки качества утрачиваются, поэтому детали после обдувки дробью нельзя подвергать термической обработке. [c.34]

Дробеструйная обработка пригодна для деталей любой конфигурации. Поверхность детали обрабатывают в течение 3—5 мин мелкой дробью из отбеленного чугуна, который подают струей воздуха под давлением 0,5—0,6 МПа. Наклепанные поверхности можно подвергать механической обработке после отжига. Необходимо помнить, что поверхности, подвергнутые наклепу, теряют стойкость к коррозионному разрушению. [c.80]

Дробеструйную очистку изделий под гуммирование проводят в специально оборудованном дробеструйном отделении, расположенном вблизи участка гуммирования, так как при межцеховом транспортировании детали после дробеструйной обработки быстро ржавеют. По выходе из дробеструйной камеры с изделия струей осушенного и очищенного от масла сжатого воздуха сдувают металлический песок. [c.52]

Подготовка поверхности перед нз несением полимерного материала должна проводиться с максимальной скоростью при дробеструйной обработке продолжительность этой операции не должна превышать 48 ч, а при фосфа-тировании —24 ч. Массивные детали целесообразно предварительно нагревать в камере горелкой аппарата УПН-4Л (при отключении подачи порошка) или паяльной лампой. [c.85]

Группа А. К этой группе относятся готовые изделия и детали, толщина стенок которых не превышает 1,5 мм. Такие детали не подвергаются дробеструйной обработке. Удаление ржавчины и окалины с их поверхности следует производить химическими способами или гидропескоструйной обработкой при небольшом давлении. [c.204]

Для очистки 01 нагара детали погружают в ванну с кислотным или щелочным раствором, где выдерживают в течение 2...3 ч. Затем размягченный нагар снимают металлической щеткой или струей растворителя с паром. Нагар также. можно удалить дробеструйной обработкой деталей в камере или обработкой мелкой косточковой крошкой, которую подают в закрытой камере в струю сжатого воздуха давлением 6,4...0,5 МПа (4...5 кг / м ) под углом к поверхности. Ржавчину удаляют обработкой деталей струей водной вытяжки суперфосфата под давлением 0,2 МПа (2 кгс/см ). При утилизации растворов необходимо принимать меры по защите окружающей среды. [c.93]

Удаление с деталей значительного слоя окалины и ржавчины обдиркой, шли( юванием или дробеструйной обработкой — процесс довольно трудоемкий и непроизводительный. Более дешевым и производительным процессом очистки поверхности проката, поковок и штамповок является травление в серной или соляной кислоте. Детали, поступающие на травление непосредственно после горячей обработки (ковки, штамповки, отжига), подвергаются травлению без обезжиривания. Детали, имеющие на своей поверхности жировые загрязнения, перед травлением обезжириваются химическим или электрохимическим способом. [c.70]

Анодное травление заключается в электрохимическом растворении металла и механическом отрыве оксидов железа пузырьками кислорода. В этом случае может происходить сильное перетравление поверхности и образование язв, шероховатости, а также уменьшение размеров детали. Однако, чем выше плотность тока, тем меньше проявляются эти дефекты. Таким образом, катодное травление целесообразно применять в тех случаях, когда требуется сохранить точные размеры деталей или когда после термообработки остается толстый слой окалины, а другие методы обработки (химическое травление, дробеструйная обработка) неэффективны. [c.279]

К механическим способам получения пористости относятся виды обработки, связанные с нанесением мельчайших углублений в виде каналов или точек на детали перед хромированием. Углубления в основном металле могут быть нанесены накаткой, пескоструйной или дробеструйной обработкой, резцом, шлифовальным камнем и др. [c.239]

Слой железа наносится из расчета 20—30 мк на каждый миллиметр толщины пластинки в местах напайки. Детали очищают дробеструйной обработкой. После загрузки их в ванну производится анодная обработка в течение 5—10 сек. при плотности тока ГО а дм , затем направление тока меняется и производится наращивание. [c.292]

Помимо общего повышения усталостной прочности наклепанных деталей, дробеструйная обработка сопровождается образованием в поверхностных слоях благоприятных остаточных напряжений сжатия, которые могут достигать 60—70 кг/лш . Однако очень высокие остаточные напряжения сжатия в поверхностных слоях дают высокие растягивающие напряжения в остальной части сечения детали, а это может неблагоприятно сказаться при работе деталей в ус.ловиях однородного статического нагружения, например при растяжении тонких деталей. Дробеструйный наклеп дает также повышенную стойкость при коррозийно-усталостных разрушениях [131, 132]. [c.354]

Для очистки поверхности металла от ржавчины и окислов применяют химический способ — травление или механический — обработку абразивным инструментом, дробеструйную или мокрую пескоструйную обработку. В результате механической обработки металлическая поверхность приобретает шероховатость, что способствует улучшению ее. сцепляемости с полимерным покрытием. Жиры и масла удаляют промывкой в щелочных растворах или органических растворителях. Для повышения адгезии покрытия к поверхности изделия после механической обработки стальные детали, фосфатируют, детали из алюминия и его сплавов — оксидируют. [c.47]

Давление воздуха при очистке молотой дробью колеблется от 4 до 6 ат. Сжатый воздух должен быть предварительно пропущен через влаго-маслоотделитель. Размер зерен молотой дроби зависит от толщины материала детали и требуемой чистоты обработки. Так, например, для тонкостенных штампованных деталей размер зерен должен быть в пределах 0,3—0,5 мм.. На фиг. 23 показана дробеструйная камера закрытого типа для очистки деталей небольших размеров. [c.63]

Дробеструйная очистка. Крупные литые детали и поковав подвергают очистке дробью диаметром до 3 мм. Чен мельче дробь, 1№м выше качество очистка. В результате такой обработки поверхностные. мои металла на глубине 0,125 ,25 мм претерпевают пластическую деформацию при возникновении напряжений сжатия. [c.78]

Термическая обработка стальных деталей или механическая обработка (дробеструйная или полирование) повышает однородность их структуры в поверхностных слоях. Поэтому обработанные таким образом детали обладают повышенной стойкостью против коррозии. Часто причиной процесса коррозии являются включения карбидов железа в стали или чугуне, которые в ряду напряжений стоят по другую сторону от водорода по сравнению с железом. [c.25]

Поверхности деталей и припоя перед пайкой можно очищать химически или механически — металлической щеткой, шлифовальной шкуркой, шлифовальными кругами, дробеструйной обработкой. Детали, подвергаемые обработке резанием с эмульсией, только обезжиривают. В условиях массового производства тонкостенных деталей их поверхности очищают от оксидной пленки травлением в водных растворах кислот. Водный раствор для травления низкоуглеродистой и углеродистой сталей может содержать 10—15 %h3S04. [c.311]

Дробеструйная обработка повышает долговечность коленчатых валов в 8—10 раз, спиральных пружин—в 10—12 раз, валов и зубчатых передач — в 5—6 раз, сварных швов —в 3 раза. В отличие от обкатки роликом дробеструйной обработке можно подвергать детали и изделия сложной формы. Сущность процесса заключается в том, что готовая деталь после механической й термической обработки подвергается многократным ударам дробинок из отбеленного чугуна, бросаемых лопатками быстро вращающегося колеса или струей сжатого воздуха. Износоустойчивость деталей повышается вследствие увеличения прочности и твердости поверхности, а также снятия впут1ренних и поверхностных напряжений, появляющихся в деталях после наварки и грубой механической обработки. В ряде случаев дробеструйная обработка заменяет шлифовку. [c.33]

Детали и узлы барабанного вакуум-фильтра поступают в цех гуммирования из заготовительно-сварочного и механическо го цехов. Узлы и детали на участок гуммирования перевозят на механизированной тележке 22. Поверхности узлов, подлежащие гуммированию, обрабатывают в дробеструйной камере 1. снабженной системой возврата отработанной дроби с предварительной чтепарацией ее к дробеструйному аппарату. Для этого дробеструйная камера оборудована решетчатым полом, установленным под ним бункером, элеватором, сепаратором и загрузочным устройством к дробеструйному аппарату. В этой же дробеструйной камере происходит обдувка обработанной поверхности от пыли очищенны.м сжатым воздухом. После дробеструйной обработки узлы устанавливают на решетку 2 с ниж-цим отсосом воздуха, где их обезжиривают, протирая обработанную поверхность ветошью, смоченной бензином БР-2. После подготовки поверхности детали и узлы подают на специальные стенды и приспособления, где производится их гуммирование в соответствии с принятой технологией. [c.128]

Технология их изготовления заключается в следующем металлическую арматуру тщательно обезжиривают бензином или бензолом, а затем подвергают дробеструйной обработке . На подготовленную поверхность наносят 2—3 слоя клея с последовательной сушкой каждого слоя. Технология нанесения клеевой пленки и ее сушка вьшqлняют я в соответствии с инструкциями и техническими условиями. Арматуру с клеевым покрытием в зависимости от конструкции детали обкладывают резиновой смесью или укрепляют в прессформе. Арматура должна быть установлена в прессформе так, чтобы в процессе прессования и вулканизации ее положение не. изменялось. [c.126]

Предварительная обработка поверхности детали из магния зависит от вида (деформируемый или литейный сплав) и состояния деталей перед гальванической обработкой, а также от вида металлического покрытия. Все детали должны быть протравлены или механически отполированы. Перед травлением их необходимо обезжирить, чтобы удалить жир, масло и остатки загрязнений. Для получения лучшего гальваническо го покрытия при пористом литье следует детали подвернуть дробеструйной очистке, пользуясь при эгохМ стальной дробью с диаметром шарика [c.311]

После сушки детали подаются на участок правки для устранения различных механических повреждений и дефектов, полученных на предыдущих операциях обработки и во время транспортировок. Правка производится вручную при помощи деревянных молотков на специальных правочных столах. С участка правки изделия передаются в эмалировочное отделение для нанесения грунта. Детали из чугуна для подготовки к эмалированию подвергают дробеструйной обработке (стр. 343). [c.206]

После чернового отжига изделия вновь очищаются от окалины абразивной обработкой. Средний расход дроби на очистку 1 м поверхности после чернового отжига составляет 3,8 кг. После очистки поверхность аппарата осматривается невооруженным глазом при сильном местном искусственном освещении, а отдельные сомнительные места — с помощью лупы 4—8-кратного увеличения. На поверхности, подвергаемой эмалированию, отмечаются все дефектные места заусеницы, раковины, поры, подрезы и т. п., и в зависимости от характера дефекта изделие поступает на дополнительную зачистку или на заварку пор на сварных швах. Поры вырубаются, вырубленные места завариваются, зачищаются абразивным кругом с помощью пневмотурбинки заподлицо со сварным швом. Заключительными операциями подготовки поверхности аппарата к эмалированию являются удаление дробеструйной обработкой рисок, образовавшихся от шлифования абразивным кругом, и обдувка изделий от пыли сжатым воздухом. Подготовленные к эмалированию детали должны храниться в условиях, исключающих попадание атмосферных осадков и пыли. [c.252]

Медь и латунь. Медные и латунные украшения и крепея ны детали, имевшие ранее широкое распространение, обычно защищали от потускнения слоем нитроцеллюлозного лака. Предварительная подготовка поверхности состояла лишь в обычном обезжиривании и очень тонкие пленки лака обладали вполне достаточной адгезией. В настоящее время перед нанесением защитного лако-К )ас0 чиого покрытия на медную или латунную поверхности металл обезжиривают и подвергают дробеструйной обработке для придания поверхности шероховатости. Аналогично алюминию, для улучшения адгезии к меди и латуни покровных слоев покрытия можно применять фосфатирующие грунтовки. [c.528]

Пористый хром канальчатого типа может быть также получен химическим способом, например, травлением в 15—20-процентном растворе соляной кислоты. Наряду с этим существует механический способ создания пористости. Для этого на поверхности детали резцом прокладываются канавки или дробеструйной обработкой создаются точечные углубления. После хромирования поверхность детали обычно щлифуют, удаляя слой хрома толщиной 18 [c.18]

Отдельные детали и узлы из винипласта можно также соединять склеиванием. Для получе1Н1я хорошего качества склейки соединяемые поверхности подвергают дробеструйной обработке или обработке дроблеными фруктовыми косточками. Подготовленные поверхности обезжиривают дихлорэтаном или ацетоном и [c.375]

Предварительная обработка поверхности алюминия под эмалирование зависит от состава фриты. Самым важным фактором при нанесении стекловидных эмалей является чистота поверхности. Для очистки поверхности могут применяться обезжиривание паром, трихлорэтиленом или щелочное обезжиривание щетками или погружением в раствор. Сильно окисленная поверхность подвергается дробеструйной обработке или предварительному обжигу. Отливки, которые идут в цех эмалирования прямо из литейного, часто имеют более чистую поверхность, чем кованые детали, но они иногда плохо смачиваются эмалью в процессе обжига. Этот недостаток был устранен Витейкером [9] путем предварительного травления в едком натре и погружения в азотную кислоту (50-процентную). Для этой цели пригодны также растворы из азотной и плавиковой кислот. [c.360]

Оборудование для дробе- и пескоструйной обработки состоит из компрессорной установки с масловодоотделителем и песко-или дробеструйного аппарата или камеры. Мелкие детали можно обрабатывать при помощи специальных песко- или дробеструйных столов и барабанов. Питание сжатым воздухом при отсутствии общезаводской сети осуществляется обычно одноступенчатым поршневым компрессором. [c.38]

Предназначенная для покрытия металлическая деталь должна быть предварительно очищена, высушена и обезж(ирена. Поверхность детали хорошо высушивается и обезжиривается пламенем горелки или бензином Затем деталь обрабатывают пескоструйным или дробеструйным методом (кварцевым песком, корундом или мелкоизмельченным отбеленным чугуном). Эта обработка придает шероховатость поверхности изделия, что улучшает сцеп- ление пластического материала с металлом. После нагрева детали до необходимой температуры в термостате ее помещают в камеру (фиг. 45), в которой во взвешенном, взвихренном состоянии находится порошкообразный термопласт 1. Завихрение порошка производится нагретым в трубчатом змеевике 2 сжатым воздухом, нагнетаемым через пористую перегородку 3 (фильтрующая керамика, набор металлических сеток и т. д.). Температура сжатого воздуха обычно не превышает 70° [35]. Во избежание закупорива-74 [c.74]

В тех случаях, когда детали подвергаются особо тяжелым динамическим нагрузкам, всегда будет целесообразно прежде всего предпринять электролитическую обработку, устраняющую, неравномерные напряжения в поверхностных слоях. Затем с помощью одной из обычных обработок, как например дробеструйной или мокроструйной, на поверхности возникает равномерное напряжение сжатия. [c.262]

chem21.info