ВИДЫ И СВОЙСТВА НЕРЖАВЕЮЩЕЙ СТАЛИ. Аустенитная сталь что это такое

Основные свойства и классификация аустенитных сталей

Основные свойства и классификация аустенитных сталей

Существующие аустенитные высоколегированные стали и сплавы различают по содержанию основных легирующих элементов – хрома и никеля и по составу основы сплава. Высоколегированными аустенитными сталями считают сплавы на основе железа, легированные различными элементами в количестве до 55%, в которых содержание основных легирующих элементов – хрома и никеля обычно не выше 15 и 7% соответственно. К аустенитным сплавам относят железоникелевые сплавы с содержанием железа и никеля более 65% при отношении никеля к железу 1:1,5 и никелевые сплавы с содержанием никеля не менее 55%.

Аустенитные стали и сплавы классифицируют

- по системе легирования,

- структурному классу,

- свойствам

- и служебному назначению.

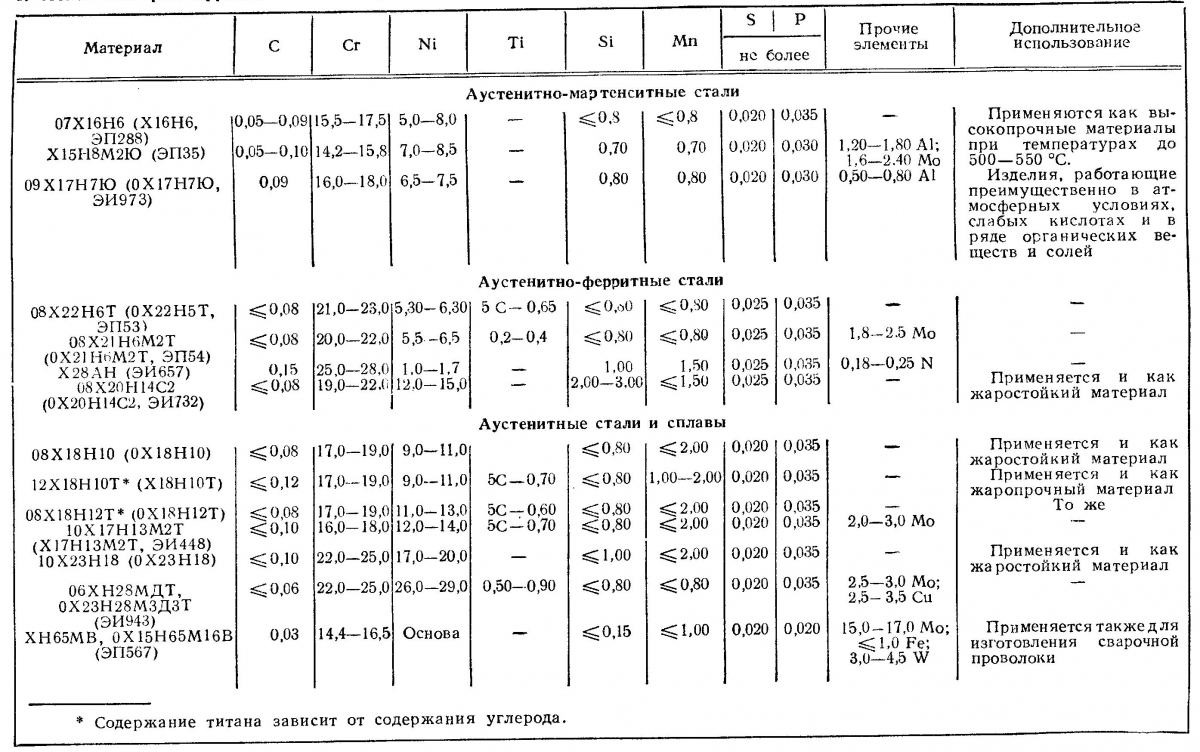

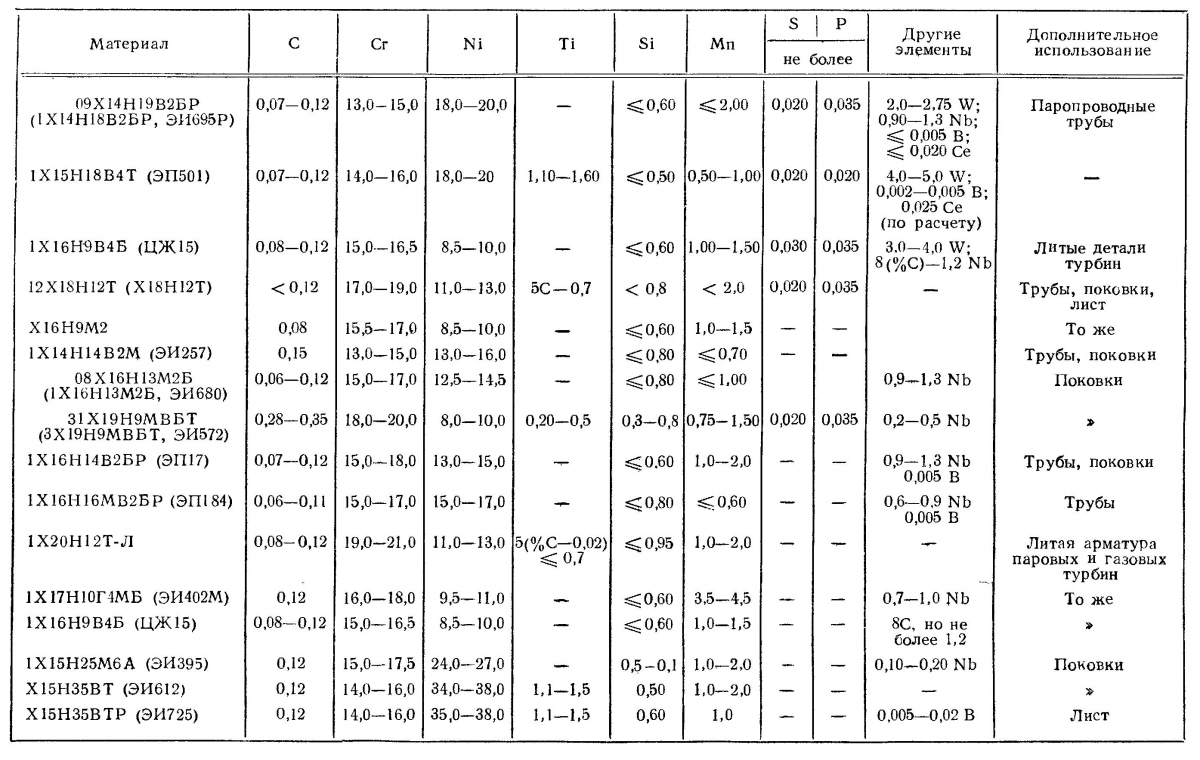

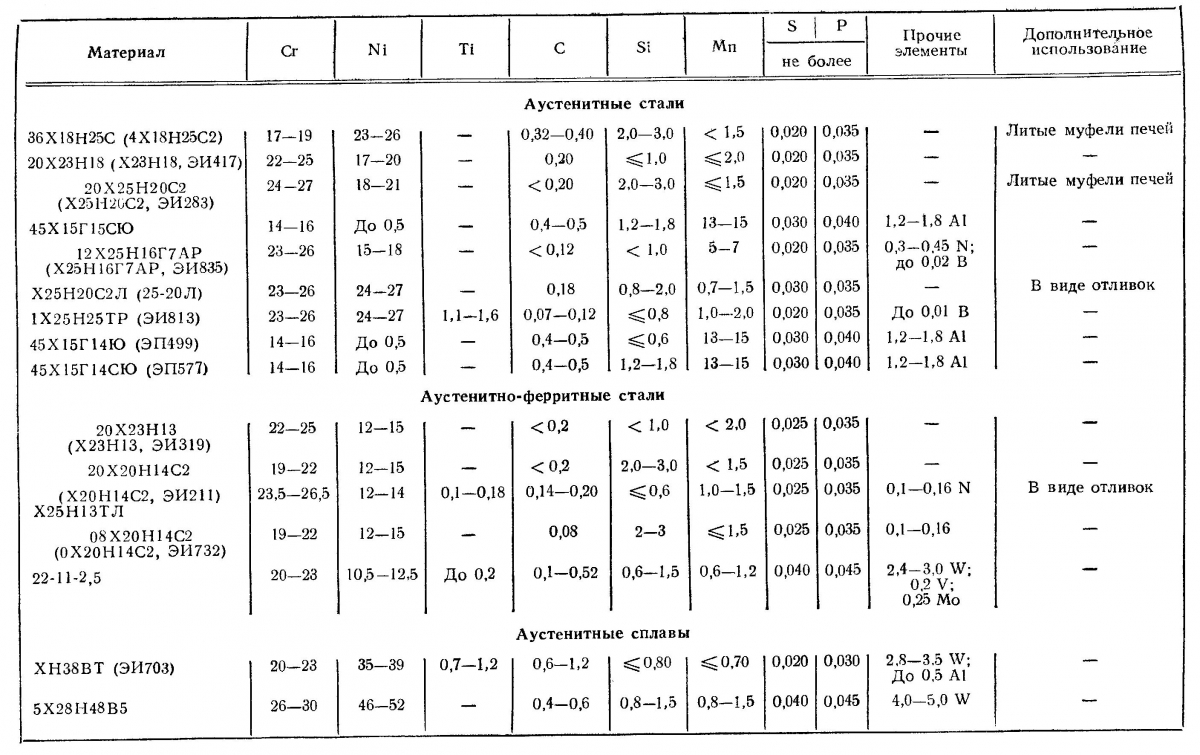

Высоколегированные стали и сплавы являются важнейшими материалами, широко применяемыми в химическом, нефтяном, энергетическом машиностроении и других отраслях промышленности для изготовления конструкций, работающих в широком диапазоне температур. Благодаря высоким механическим свойствам при отрицательных температурах высоколегированные стали и сплавы применяют в ряде случаев и как хладостойкие. Соответствующий подбор легирующих элементов определяет свойства и основное служебное назначение этих сталей и сплавов (табл. 1 – 3).

Характерным отличием коррозионно-стойких сталей является пониженное содержание углерода (не более 0,12%). При соответствующем легировании и термической обработке стали обладают высокой коррозионной стойкостью при 20°С и повышенной температуре как в газовой среде, так и в водных растворах кислот, щелочей и в жидкометаллических средах.

К жаропрочным относятся стали и сплавы, обладающие высокими механическими свойствами при повышенных температурах и способностью выдерживать нагрузки при нагреве в течение длительного времени. Для придания этих свойств стали и сплавы легируют элементами-упрочнителями – молибденом и вольфрамом (до 7% каждого). Важной легирующей присадкой, вводимой в некоторые стали и сплавы, является бор, способствующий измельчению зерна.

Жаростойкие стали и сплавы обладают стойкостью против химического разрушения поверхности в газовых средах при температурах до 1100 – 1150°С. Обычно их используют для слабонагруженных деталей (нагревательные элементы, печная арматура, газопроводные системы и т. д.). Высокая окалиностойкость этих сталей и сплавов достигается легированием алюминием (до 2,5%) и кремнием, способствующими созданию прочных и плотных окислов на поверхности деталей, предохраняющих металл от контакта с газовой средой.

По системе легирования аустенитные стали делятся на два основных типа: хромоникелевые и хромомарганцевые. Существуют также хромоникельмолибденовые и хромоникельмарганцевые стали.

В зависимости от основной структуры, получаемой при охлаждении на воздухе, различают следующие классы аустенитных сталей: аустенитно-мартенситные, аустенитно-ферритные, аустенитные.

Сплавы на железоникелевой (при содержании никеля более 30%) и никелевой основах по структуре являются стабильноаустенитными и не имеют структурных превращений при охлаждении на воздухе. В настоящее время находят применение также аустенитно-боридные Х15Н15М2БР1 (ЭП380), Х25Н20С2Р1 (ЭП532), ХН77СР1 (ЭП615) и высокохромистые аустенитные ХН35ВЮ (ЭП568), ХН50 (ЭП668) стали и сплавы, основная структура которых содержит аустенит и боридную или хромоникелевую эвтектические фазы соответственно.

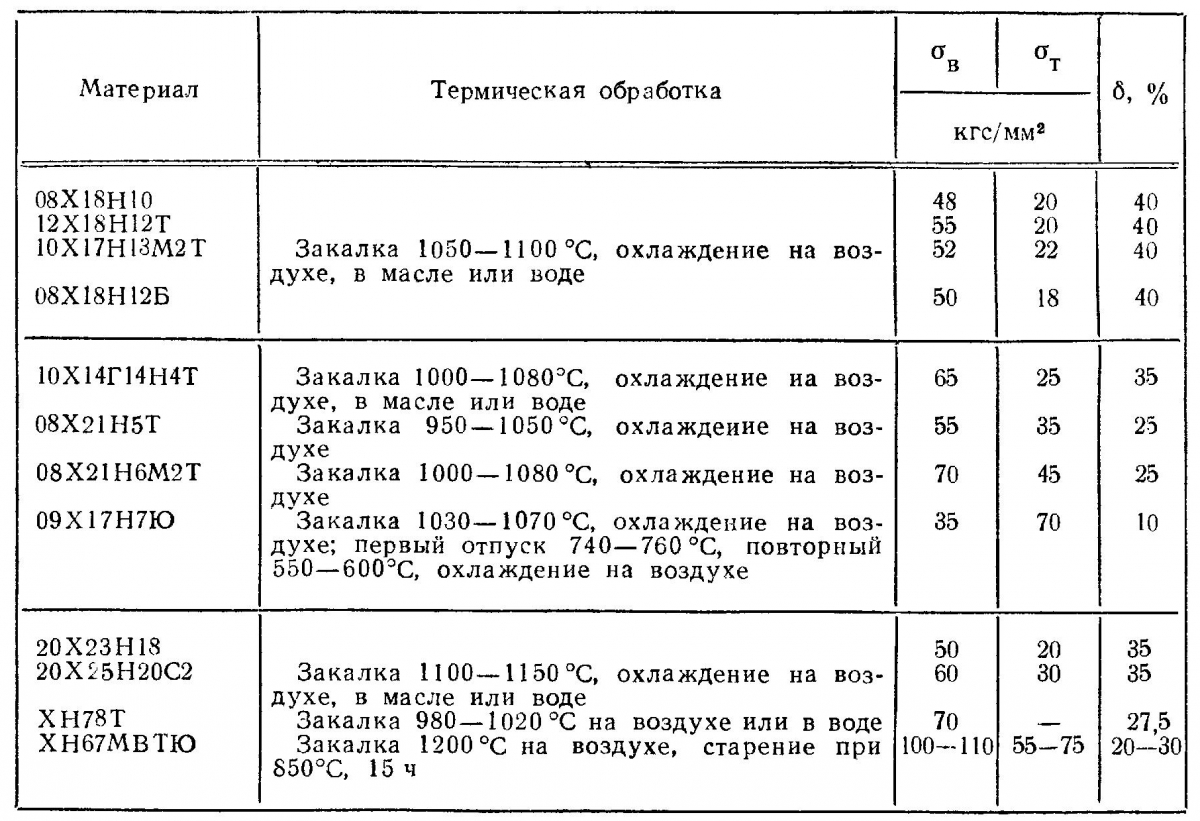

После соответствующей термической обработки высоколегированные стали и сплавы обладают высокими прочностными и пластическими свойствами (табл. 4). В отличие от углеродистых эти стали при закалке приобретают повышенные пластические свойства. Структуры высоколегированных сталей разнообразны и зависят не только от их состава, но и от режимов термической обработки, степени пластической деформации и других факторов.

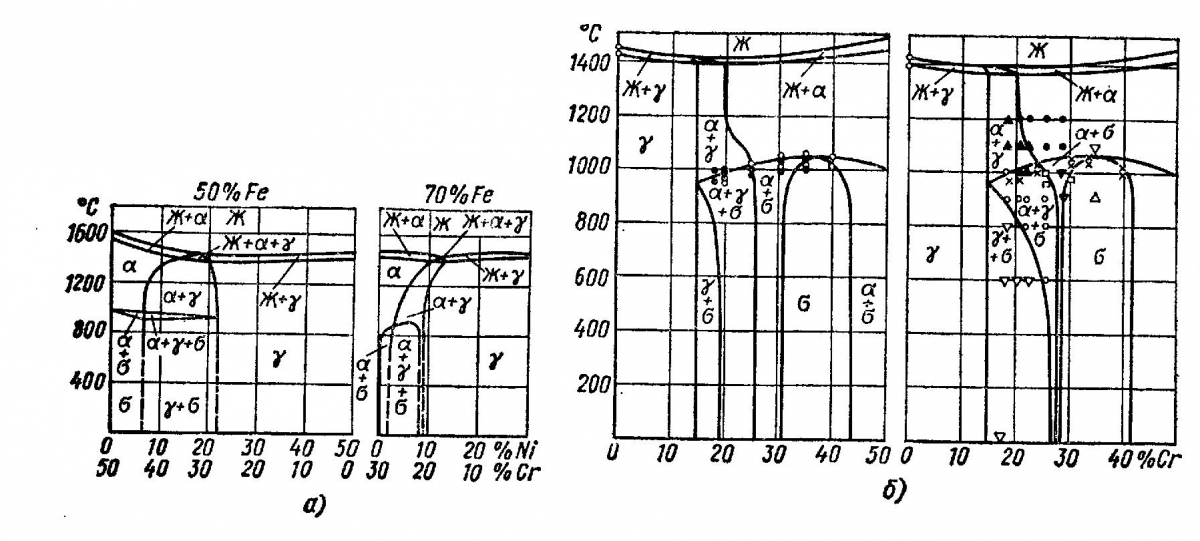

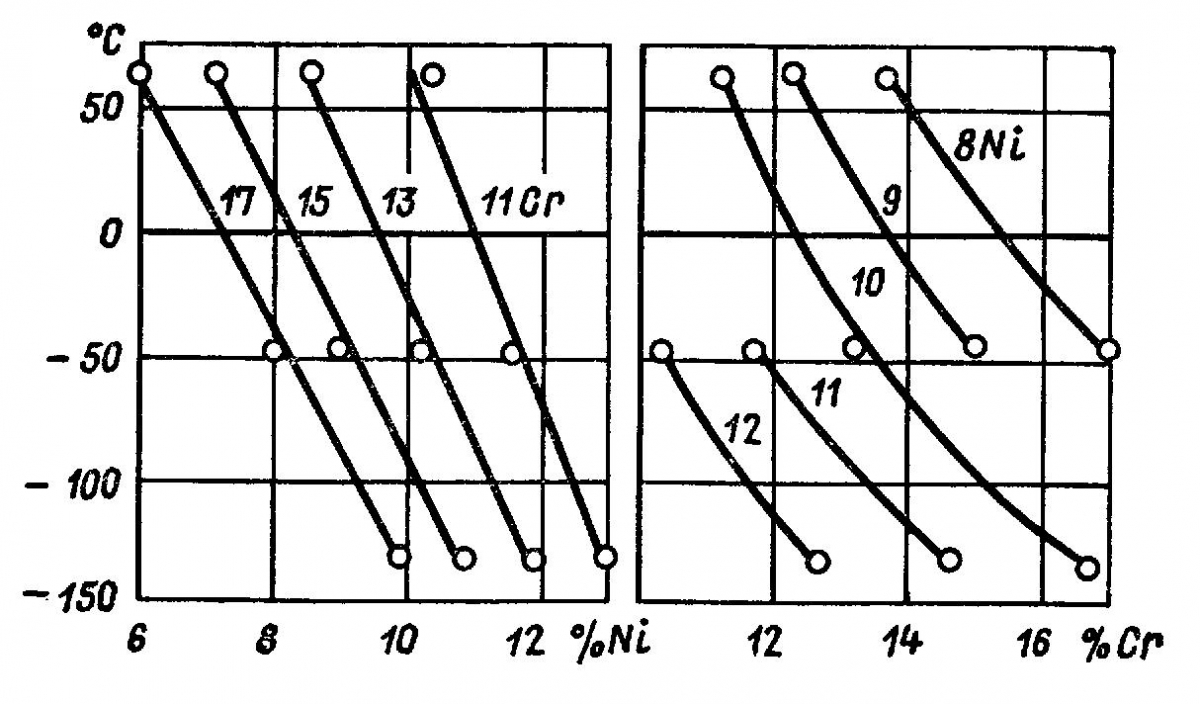

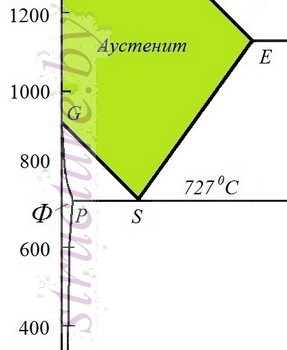

Положение фазовых областей на диаграммах состояния определено в основном в виде псевдобинарных разрезов систем железо – хром – никель или железо–хром–марганец (рис. 1). Железохромоникелевые сплавы непосредственно после затвердевания имеют твердые растворы видов α и γ и гетерогенную область смешанных твердых растворов α+γ. Устойчивость аустенита определяется близостью состава к границе α- и γ-области. Неустойчивость может проявляться при нагреве до умеренных температур и последующем охлаждении, когда фиксированная быстрым охлаждением аустенитная структура частично переходит в мартенситную. Увеличение содержания никеля в этих сплавах способствует понижению температуры γ→ α(М) -превращения (рис. 2).

Рис. 1. Вертикальные разрезы диаграмм состояния железо–хром–никель (а) и железо–хром–марганец (б)

Рис. 2. Изменения температуры мартенситного превращения железохромоникелевых сплавов в зависимости от легирования

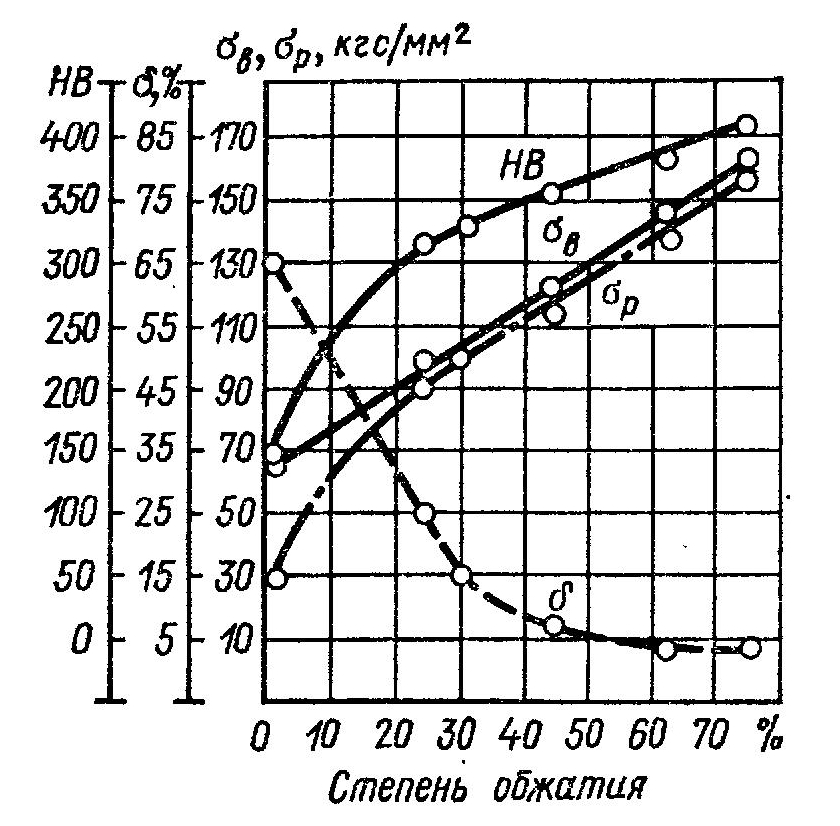

Рис. 3. Изменение механических свойств хромоникелевой стали (18% Cr, 8% Ni, 0,17% С) в зависимости от степени холодной деформации (обжатия)

В тройной системе железохромомарганцовистых сплавов после затвердевания образуется непрерывный ряд твердых растворов с γ-решеткой и в процессе дальнейшего охлаждения в зависимости от состава сплава происходят различные аллотропические превращения. Марганец относится к элементам, расширяющим γ-область, и в этом отношении аналогичен никелю. При достаточной концентрации марганца (>15%) и хрома (<15%) сталь может иметь однофазную аустенитную структуру. Сопоставление фазовых диаграмм систем железо – хром – никель и железо – хром – марганец при высоких температурах и 20°С показывает, что аустенитная фаза в системе с никелем имеет значигельно большую площадь.

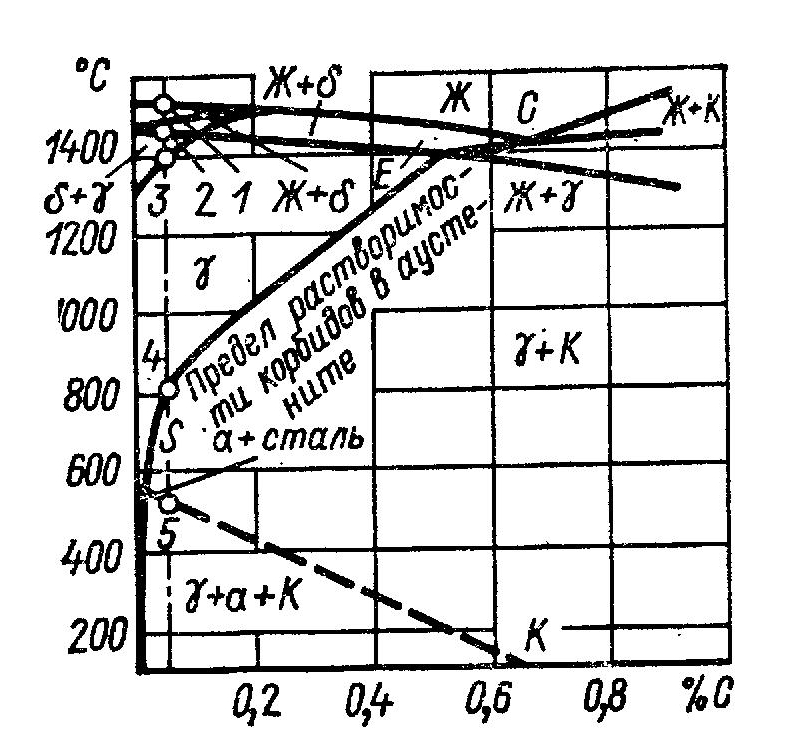

При кристаллизации хромоникелевых сталей из расплава начинают вначале выпадать кристаллы хромоникелевого феррита, имеющего решетку δ-железа (рис. 4). По мере охлаждения в δ-феррите образуются кристаллы хромоникелевого аустенита, имеющего решетку γ-железа, и сталь приобретает аустенитную структуру. Углерод в аустенитно-ферритной и аустенитной сталях при температурах выше лини SE находится в твердом растворе и в виде фаз внедрения. Медленное охлаждение стали ниже линии SE приводит к выделению углерода из твердого раствора в виде химического соединения – карбидов хрома типа Cr23C6 располагающихся преимущественно по границам зерен. Дальнейшее охлаждение ниже линии SK способствует выпадению по границам зерен вторичного феррита. Таким образом, сталь при медленном охлаждении до 20°С имеет устенитную структуру со вторичными карбидами и ферритом.

Рис. 4. Псевдобинарная диаграмма состояния в зависимости от содержания углерода для сплава 18% Cr, 8% Ni, 74% Fe

При быстром охлаждении (закалке) распад твердого раствора не успевает произойти, и аустенит фиксируется в пересыщенном и неустойчивом состояниях.

Количество выпавших карбидов хрома зависит не только от скорости охлаждения, но и от количества углерода в стали. При его содержании менее 0,02 – 0,03%, т. е. ниже предела его растворимости в аустените, весь углерод остается в твердом растворе. В некоторых композициях аустенитных сталей ускоренное охлаждение может привести к фиксации в структуре первичного δ-феррита, предупреждающего горячие трещины.

В аустенитных хромоникелевых сталях, легированных титаном и ниобием, образуются не только карбиды хрома, но и карбиды титана и ниобия. При содержании титана Ti > [(%C–0,02)*5] или ниобия Nb > (%С*10) весь свободный углерод (выше предела его растворимости в аустените) может выделиться в виде карбидов титана или ниобия, а аустенитная сталь становится не склонной к межкристаллитной коррозии. Выпадение карбидов повышает прочностные и понижает пластические свойства сталей. Это свойство карбидов используют для карбидного упрочнения жаропрочных сталей, проводимого в комплексе с интерметаллидным упрочнением частицами Ni3Ti; Ni3(Al, Ti), Fe2W, (N, Fe)2Ti и др. К интерметаллидным соединениям относят и σ-фазу, которая образуется в хромоникелевых сталях при длительном нагреве или медленном охлаждении при температурах ниже 900 – 950°С. Она обладает ограниченной растворимостью в α- и γ-твердых растворах и, выделяясь преимущественно по границам зерен, упрочняет сплав и одновременно резко снижает пластические свойства и ударную вязкость металла. Повышенные концентрации в стали хрома (16–25%) и элементов-ферритизаторов (молибдена, кремния и др.) способствуют образованию σ-фазы при 700 – 850°С. Выделение этой фазы происходит преимущественно с образованием промежуточной фазы феррита (γ→α→σ) или преобразования δ-феррита (δ→σ). Однако возможно ее выделение и непосредственно из твердого раствора (γ→σ).

В хромомарганцовистых сталях с высоким содержанием хрома и марганца при замедленном охлаждении также наблюдается выделение σ-фазы. Углерод в хромомарганцовистых и хромомарганцевоникелевых сталях приводит к дисперсионному твердению сталей после соответствующей термической обработки, особенно при совместном легировании с карбидообразующими элементами (ванадием, ниобием и вольфрамом).

Упрочнение аустенитно-боридных сталей происходит в основном за счет образования боридов железа, хрома, ниобия, углерода, молибдена и вольфрама. В соответствии с этими процессами аустенитные стали подразделяют в зависимости от вида упрочнения на карбидные, боридные и с интерметаллидным упрочнением. Однако в большинстве случаев в связи с содержанием в сталях и сплавах большого количества различных легирующих элементов их упрочнение происходит за счет комплексного влияния дисперсных фаз и интерметаллидных включений.

Таблица 1. Состав некоторых коррозионно-стойких аустенитных сталей и сплавов, %

Таблица 2. Состав некоторых жаропрочных аустенитных сталей и сплавов, %

Таблица 3. Состав некоторых жаростойких аустенитных сталей и сплавов, %

Таблица 3. Состав некоторых жаростойких аустенитных сталей и сплавов, %

oitsp.ru

Что такое благородная сталь или нержавеющая сталь

- Главная

- Абразивы

- Области применения абразивов Klingspor

- Что такое благородная сталь?

Введение

Под понятием нержавеющей стали обычно подразумевают « нержавеющую сталь». Однако, что действительно скрывается под понятием «нержавеющей стали» и каковы типичные области применения нержавеющей нержавеющей стали?

Что такое нержавеющая сталь?

Термином нержавеющая сталь определены все виды стали, сплавленные по специальной технологии, с высокой степенью чистоты, которая равномерно реагирует на предусмотренную термическую обработку. Из этого определения вытекает, что нержавеющая сталь это необязательно только легированная и высоколегированная сталь. В наших рассуждениях займёмся высоколегированной нержавеющей сталью с содержанием хрома не меньше чем 10,5%.

Подразделение высоколегированной нержавеющей стали

Высоколегированную нержавеющую сталь можно подразделить на основании её структуры на следующие группы:

- ферритная нержавеющая сталь

- мартенситная нержавеющая сталь

- аустенитная нержавеющая сталь

- ферритно-аустенитная нержавеющая сталь (сталь Duplex)

Ферритная нержавеющая сталь

Ферритная нержавеющая сталь разделяется в свою очередь на две группы:

- с содержанием хрома с около 11% по 13%

- с содержанием хрома (Cr) с около 17%

Хромовую сталь с содержанием 10,5 по 13% хрома в связи с небольшим содержанием хрома называют только сталью «с повышенной стойкостью к коррозии». Она применяется там, где на первом плане находятся прочность, безопасность и необходимость небольшого ухода, а также нет специальных требований относительно вида. Такой областью применения является например изготовление контейнеров, вагонов и транспортных средств.

Мартенситная нержавеющая сталь

Мартенситная нержавеющая сталь с содержанием хрома с 12% по 18% а также угля свыше 0,1% в температурах свыше 950-1050ºС становится аустенитной. Быстрое переохлаждение (закалка) ведёт к образованию мартенситной структуры. Эта структура имеет, главным образом в облагороженном состоянии, высокую прочность, которая растёт вместе с ростом содержания угля. Эта сталь применяется, например, в производстве лезвий для бритья, ножей и ножниц. Условием достаточной стойкости к коррозии является соответствующее выполнение поверхности, какое можно получить, например, в процессе шлифования.

Аустенитная нержавеющая сталь

Аустенитная нержавеющая сталь, называемая также хромоникелевой, с содержанием никеля свыше 8% это выгодная комбинация по отношению к свойствам обработки, стойкости к коррозии, а также механическим свойствам. Поэтому аустенитная сталь применяется в тех областях, в которых выступают агрессивные коммуникации. Например, в соприкосновении с морской водой, содержащей хлориды, в химической и пищевой промышленностях.

Аустенитно-ферритная нержавеющая сталь

Аустенитно-ферритную нержавеющую сталь называют часто, в связи с двумя элементами её структуры, сталью Duplex. Высокая гибкость с одновременным повышением стойкости к коррозии позволяют применять эту сталь главным образом в области техники off-shore.

abraziv.ru

Аустенит

Как увидеть аустенит?

Как известно, аустенит является твердым раствором углерода в -железе и расположен на диаграмме состояния железо-углерод (рис.1,а) выше 7270С (температура перлитного превращения). Поэтому при комнатной температуре увидеть настоящий аустенит невозможно. Можно увидеть аустенит в высокотемпературном микроскопе при нагреве.

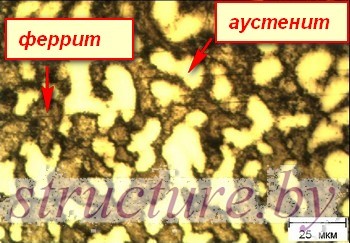

При комнатной температуре мы обычно можем увидеть аустенит в легированной стали. В этих сталях много легирующих элементов (кроме углерода), поэтому аустенит в них существует при комнатной температуре. Это, например, нержавеющая сталь (рис.1,б).

|

|

| а | б |

Рисунок 1. Фрагмент диаграммы состояния железо-углерод (а) и структура аустенита (б) (съемка через зеленый фильтр.).

Можно наблюдать остаточный аустенит после закалки, если в стали содержится больше 0,6% углерода. Как он формируется? Известно, что мартенситное превращение при закалке происходит с увеличением объема, т.е. мартенсит занимает больший объем, чем исходный аустенит. Поэтому, чем дальше идет мартенситное превращение, тем больше сжимается тот аустенит, который еще не превратился в мартенсит. Известно, что аустенит стабилизируется пластической деформацией, т.е. чем больше его сжать, тем хуже он будет превращаться в мартенсит. В какой-то момент превращение вообще остановится, а аустенит останется в стали в «зажатом» виде. Это будут отдельные включения, расположенные случайно. На рис.2 аустенит виден в виде белых включений на фоне мартенсита.

Рисунок 2. Остаточный аустенит в стали после закалки.

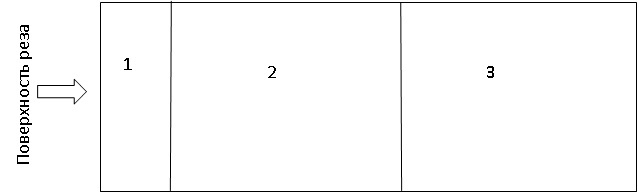

Можно ли создать в обычной стали структуру с большим количеством остаточного аустенита? Вероятно, если сжать определенный участок металла при закалке «целенаправленно», то можно создать большую зону с остаточным аустенитом. Такое возможно в процессе плазменной резки, когда поток плазмы расплавляет металл в зоне реза (рис.3).

Рисунок 3. Процесс плазменной резки. (http://novator-grp.ru/rus/projects/Hypertherm/ ; Дата доступа – 25.04.2014)

В процессе резки поверхность реза нагревается. Можно представить себе, как распределится температура в зависимости от расстояния до линии реза (рис.4). Поверхность реза нагревается до температуры, достаточной для поверхностной закалки. Это зона 1. Зона 2 нагреется, очевидно, до температуры выше, чем 7270С. Охлаждаться она будет не так быстро, как зона 1. В этой зоне закалки не произойдет, но структура изменится Зона 3 останется без существенных изменений, так как нагреется до температуры ниже 7270С.

Рисунок 4. Схема расположения структурных зон при плазменной резке.

Действительно, на поверхности шлифа (после травления реактивом 4% азотной кислоты в этиловом спирте) выявляется слой изменившейся структуры (рис.5).

Рисунок 5. Структура стали вблизи линии плазменного реза.

На поверхности имеется зона (1) толщиной порядка 50-100 мкм. Это зона закалки со структурой мартенсита. После нее следует зона с двухфазной структурой (2). Толщина зоны составляет порядка 250 мкм. В данной зоне однозначно присутствует феррит (α-Fe), который является матрицей материала (был до обработки плазмой). И есть еще светлые, достаточно крупные, участки структуры с четкими границами. Итак, что может быть белым в структуре стали при травлении традиционным реактивом? Аустенит, феррит, цементит. Как их разделить? Можно измерить твердость.В зоне 1 твердость колеблется в пределах 3000-3500 ГПа. Такую твердость имеет троостит или мартенсит отпуска. Микротвердость во второй зоне составляет 2254 ГПа, что соответствует ферриту. Известно, что твердость аустенита в 2-2,5 раза выше, чем феррита, твердость цементита превышает твердость феррита приблизительно в 10 раз. Поэтому светлой фазой может быть только аустенит.Рентгеноструктурный анализ это подтвердил. Обнаружено Feγ - остаточный аустенит.Главное! Поскольку процесс изменения структуры начался с поверхности, где шла закалка, формирующийся мартенсит сдавил зону 2 и не дал аустениту превратиться до конца. Превращение «застряло» в области GPS диаграммы состояния железо-углерод на этапе превращения аустенита в феррит.На рис. 6 показана зона 2 при большом увеличении. Светлая фаза – аустенит, более темная – феррит.

Рисунок 6. Структура стали в зоне 2.

structure.by

Виды и свойства нержавеющей стали

Всего различают пять больших групп нержавеющих сталей определяемых их микроструктурой. Наиболее распространенными являются три:

Таблица характеристик и рекомендации по применению для изделий из нержавеющей стали

|

rostfrei.ru

Износостойкая (аустенитная) сталь - Энциклопедия по машиностроению XXL

ИЗНОСОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ [c.287]

Сопротивление газовой коррозии хромистой нержавеющей и аустенитной стали некоторых марок в результате азотирования снижается (рис. 34) ввиду связывания хрома в нитриды и обеднения им твердого раствора. Износостойкость деталей после азотирования повышается в 1,5—4,0 раза по сравнению со стойкостью цементованных или цианированных деталей. Достаточно высокая износостойкость азотированных слоев стали некоторых марок сохраняется при нагреве до 400—600° С (рис. 35). Коэффициент трения скольжения этих же марок стали (рис. 36) с повышением температуры до 600° С снижается с 0,65—0,90 до 0,1—0,2 за счет образования на азотированной [c.110]

Работы по влиянию предварительной пластической деформации (дробеструйная обработка, обкатка роликами и т. п.) показали, что эти традиционные способы поверхностного упрочнения многих деталей не дают заметного повышения кавитационной стойкости. Этот метод, очевидно, можно применять для упрочнения поверхности деталей, изготовленных из нестабильных аустенитных сталей. При холодных пластических деформациях в этих сталях имеет место мартенситное превращение, способствующее повышению износостойкости поверхностных слоев, что особенно важно для деталей, находящихся в контакте с кавитирующим потоком жидкости, [c.31]Стали аустенитного класса на марганцовистой основе склонны к образованию трещин при нагревании и давлении, отличаются плохой свариваемостью, при медленном охлаждении и отпуске при 300—400 °С структура стали переходит в мартенсит. Однако эта сталь отличается высокой износостойкостью. Твердость металла на поверхностях трения в местах изнашивания повышается в процессе работы звеньев и поддерживается в пределах от 200 до 500 НВ при высокой пластичности, что близко к твердости закаленной стали 45, пластичность которой значительно ниже. Такое свойство аустенитной стали способствует повышению износостойкости в абразивной среде при ударных нагрузках. [c.379]

Износостойкая высокомарганцевая аустенитная сталь [c.167]

Различают износостойкие графитизированные стали и высокомарганцовистые аустенитные стали. [c.361]

Высокая твердость поверхности — необходимое условие обеспечения износостойкости при большинстве видов изнашивания. При абразивном, окислительном, усталостном видах изнашивания наиболее износостойки стали и сплавы с высокой исходной твердостью поверхности. При работе в условиях больших давлений и ударов наибольшей работоспособностью обладают аустенитные стали с низкой исходной твердостью, но способные из-за интенсивного деформационного упрочнения (наклепа) формировать высокую твердость поверхности в условиях эксплуатации. [c.334]

Мишметалл (сплав), сокращенное название смешанных металлов редкоземельной группы элементов. Мишметалл обычно состоит из 40—50% церия в соединении с другими металлами редкоземельной группы, получаемого не в результате образования сплава заданного состава, а по условиям природного родства данных элементов и трудности их чистого выделения. Применяется для повышения пластичности жаропрочных сплавов и жаростойкости и жаропрочности магниевых сплавов, ддя получения чугуна с шаровидным графитом, Б качестве флюса при сварке аустенитных сталей. Для повышения прочности и абразивной износостойкости стальных отливок, в частности — траков, для легирования стали и цветных сплавов. В качестве раскислителя при выплавке стали, в виде ферроцерия (сплав 15—30% мишметалла с железом) и т. д. [c.163]

Сталь аустенитного класса содержит очень большое количество легирующих элементов, расширяющих -область на диаграммах с железом, например никеля или марганца, поэтому она при закалке сохраняет аустенитную структуру. Нержавеющая сталь с 18% Сг и 8% N1 имеет аустенитную структуру. Износостойкая высокомарганцовистая сталь Г12 также после закалки получает аустенитную структуру. [c.296]

В настоящее время большинство исследований посвящено изучению обрабатываемости резанием высокопрочных сталей и сплавов, все чаще применяемых в специальном машиностроении (турбо-ракето-реакторо-строении и др.). В основном это жаропрочные, жаростойкие и износостойкие аустенитные стали и сплавы, отличающиеся не только специальными физическими свойствами, но и высокими прочностными параметрами. [c.325]

Широкое применение находит также азотировапне аусте-нигных и нержавеющих сталей. Аустенитная сталь имеет низкую износостойкость. Азотирование — наиболее эффективный способ резкого повышения износостойкости аустенитной стали. Эффективно действует азотиро-ван>1е и на нержавеюш,ую сталь. [c.168]

В шахтных мельницах уголь дробится быстро вращающимися билами. Износ шаров и брони шаровых барабанных мельниц, а также бил шахтных мельниц очень велик. Эти детали изготавливают из износостойкой аустенитной стали Г13Л, содержащей 0,9—1,3% С и 11,5—14,5% Мп. Все детали из стали Г13Л изготавливают отливкой в металлические формы — кокили. В структуре отливок до термической обработки имеются карбиды, располагающиеся по границам зерен аустенита. Карбиды необходимо удалить, иначе сталь будет хрупкой. Поэтому отливки из стали Г13Л подвергают закалке с 1050—1150° С в воде. При нагреве под закалку карбиды растворяются, а быстрое охлаждение препятствует их [c.193]

Кроме того, полагаясь на результаты исследований, полученных при изучении изменений уровня твердости в покрытии в зависимости от времени работы при высоких температурах (см. гл. П1), где с течением времени, в связи с фазовыми превращениями в слое наблюдается повышение микротвердости покрытия, а также по результатам испытаний никелированной стали Xh45BT на задир при температуре 650° С, химическое никелирование можно рекомендовать для повышения износостойкости аустенитных сталей. [c.96]

Все более широкое применение получает также азотирование аустенитной стали [21]. Как известно, эта сталь имеет низкую износостойкость, но в то же время обладает целым рядом ценных свойств (немагнит-ностью, высокой жароупорностью, коррозионной устойчивостью и высокой ударной вязкостью при температурах ниже 0° С). Азотирование является наиболее эффективным способом резкого повышения износостойкости аустенитной стали. Столь же эффективно действует азотирование и на нержавеющую хромистую сталь. [c.283]

Исследованиями установлено, что более перспективным материалов для изготовления износостойких деталей углеразмольных мельниц являются высокоуглеродистые экономнолегированные стали перлитно-карбидного класса, которые по износостойкости превосходят аустенитные стали. Присущая же высокоуглеродистым сталям хрупкость устраняется путем микроле-гировния их титаном и бором и последующей специальной тер мической обработкой [c.240]

В различных отраслях машиностроения широко применяют аустенитную сталь 110Г13Л, однако ее износостойкость в условиях ударно-абразивного изнашивания практически не изучена. Механические свойства сталей перлитного и аустенитного класса при отпуске изменяются по-разному. С повышением температуры -отпуска прочностные характеристики (ов, Оо,2 HR ) сталей перлитного класса снижаются, а показатели пластичности (йн, б, i 3) —увеличиваются. [c.167]

Для аустенитной стали 110Г13Л между износостойкостью и пределом прочности существует линейная зависимость (рис. 84). Это связано со структурным состоянием стали 110Г13Л. [c.168]

В. С. Попов и сотрудники [52] считают, что наиболее высокого сопротивления изнашиванию можно достичь, увеличив способность стали к упрочнению, поскольку доля энергии, затрачиваемой на упрочнение, составляет приблизительно 90% в балансе всех энергетических затрат при изнашивании. Одним из путей повышения износостойкости деталей, работающих в контакте с образивной средой, может быть применение метастабильных аустенитных сталей с включениями мелкодисперсных карбидов в аустенитной основе. [c.12]

I . прослойкой на центробежной машине ЧИМЭСХа. Низкое давле- . ние, создаваемое на поверхности трения, при этом виде испытаний резко ограничивало возможность протекания фазЪвых превраще-> кий. Износ становился чисто абразивным . В результате износо-стойкость марганцовистых аустенитных сталей оказалась близ- f кой к износостойкости никелевых аустенитных сталей. [c.9]

Износостойкие—аустенитного типа (сталь Гадфнльда) — электроды ОМГ. [c.208]Материалы для износостойкой наплавки -стеллит - перлитная сталь - мартенситная сталь - марганцовистая аустенитная сталь - высокохромистные на основе железа - карбид вольфрама 573...773 423 423 Не подофевают 423 573 [c.280]

Износостойкость деталей обычно в первую очередь обеспечивается повышенной твердостью поверхности. Однако высокомарганцевая аустенитная сталь 110Г13Л (1,25% С, 13% Мп, 1% Сг, 1% N1) при низкой начальной твердости (180—220 НВ) успешно работает на износ в условиях абразивного трения, сопровождаемого воздействием высокого давления и больших динамических (ударных) нагрузок (такие условия работы характерны для траков гусеничных машин, щек дробилок и др.). Это объясняется повышенной способностью стали упрочняться в процессе холодной пластической деформации. Так, при пластической деформации, равной 70%, твердость стали возрастает с 210 НВ до 530 НВ. Высокая износостойкость стали достигается не только деформационным упрочнением аустенита, но и образованием мартенсита с гексагональной (е) или ромбоэдрической (е ) решеткой. При содержании фосфора более 0,025% сталь становится хладноломкой. Структура литой стали представляет собой аустенит с выделившимися по границам зерен избыточными карбидами марганца (МпзС), снижающими прочность и вязкость материала. Для получения однофазной аустенитной структуры отливки закаливают в воде с температуры 1050—1100 °С. В таком состоянии сталь имеет высокую пластичность 5 = 34—53%, / = 34—43%, низкую твердость 180—220 НВ и невысокую прочность ст, = 830—654 МПа. [c.167]

DP450 77,00 11,00 12,00 1420 2500 13,05 Р40/Р45 Чрезвычайно высокая прочность в сочетании с высокой износостойкостью. Для обработки материалов, дающих длинную стружку, особенно аустенитных сталей [c.185]

Принцип мета стабильности аустенита был использован также для повышения стоикости стали при работе в условиях ударно абразивного изнашивания Поскольку износостойкость марганцевого аустенита в зна чительнои степени обусловлена его способностью к деформационному упрочнению выигрыш от применения хромомарганцевых метастабиль ных аустенитных сталей достигается благодаря эффективному механиз му упрочнения вследствие образования достаточного количества мар [c.249]

Механизм упрочнения сталей и сплавов зависит от природы легирования. Известно, например, что значительной износостойкостью при трении с высокими давлення,ми и ударном нагружении обладает высокоуглеродистая марганцевая аустенитная сталь 110Г13Л. Повышенная износостойкость этой стали обусловлена ее способностью к интенсивному деформационному упрочнению. При трении упрочнение связано с образованием в поверхностном слое большого количества дефектов кристаллического строения (дислокаций, дефектов упаковки, двойников деформации), а также с взаимодействием этих дефектов с атомами углерода, растворенного в аустените [38]. Перспективные износостойкие материалы — мета-стабильные марганцевые и хромомарганцевые аустенитные стали, содержащие 0,4—0,8 % (по массе) С. Образование на поверхности данных сталей мартенсита деформации, его ориентированное расположение по отношению к действию силы трения обусловливают интенсивное упрочнение поверхности. Вследствие этого нестабильные марганцевые и хромомарганцевые аустенитные стали обладают повышенной износостойкостью в условиях развития адгезионного и усталостного разрушения поверхности [21]. [c.261]

Высокомарганцовистые аустенитные стали используются в условиях ударно-абразивного изнашивания и повьппенного давления. Ранее отмечалось, что основным условием повьшгенной износостойкости является высокая поверхностная твердость. Однако существует группа сталей, которые при низкой твердости 200-250 НВ (в условиях ударной нагрузки или высокого удельного давления), обладают высокой износостойкостью. [c.361]

Трение при высоком давлении и ударном нагружении характерно для работы траков гусеничных машин, крестовин железнодорожных рельсов, ковшей экскаваторов и других деталей. Их изготовляют из высокомарганцовистой аустенитной стали 110Г13Л, содержащей примерно 1,1 % С и 13 % Мп. Высокая износостойкость этой стали обусловлена способностью аустенита к сильному деформационному упрочнению (наклепу). Сталь плохо обрабатывается резанием, поэтому детали получают литьем (буква Л в марке стали) или ковкой. [c.340]

Износостойкими и вязкими являются аустенитные стали 110Г13Л и 110Г13ХБРЛ. После закалки в воде с 1050 - 1100 °С стали имеют следующие свойства бГв = 750. .. 800 МПа, высоких температурах из аустенита выделяются карбиды и сталь охрупчивается. По этой причине обе стали практич ески не используют для сварно-литых конструкций. Охрупчивание сварного участка из-за выделения карбидов может быть устранено повторной закалкой, которая не всегда возможна. [c.515]

У силицированного слоя высокая устойчивость против коррозии в морской воде, в кислотах (HNO3, h3SO4, НС1 и др.) при комнатной и повышенных температурах окалиностойкость до 800° С (на аустенитных сталях до 1000° С) и повышенная износостойкость (после предварительной проварки в масле при 175— 200° С). [c.364]

Наибольший интерес марганец как легирующий элемент представляет в нестабильных аустенитных сталях, способных упрочняться под воздействием деформации. Первым обнаружил это свойство Гадфильд. Его высокоуглеродистая марганцовистая сталь сразу же получила признание у металлургов и машиностроителей и до сих пор не имеет равноценных заменителей. Благодаря высокой износостойкости ее применяют для изготовления таких деталей, как рельсовые крестовины, щеки дробилок, шары мельниц, траки гусеничных машин. Свойством самоупроч-няться обладает и марганцовистый чугун. [c.9]

mash-xxl.info

АУСТЕНИТНАЯ СТАЛЬ ЭТО... Виды и свойства нержавеющей стали

Несмотря на содержание титана, сталь приобретает склонность к межкристаллитной коррозии после кратковрем. Нержавеющая аустенитная сталь промежуточной группы (00Х18Н10, 00Х17Г9АН4, 0Х17Н5Г9БА) при кратковрем. К жаростойким аустенитным сталям относятся 20Х23Н18, 20Х25Н20С2, имеющие окалиностойкость до 1100°C. 50%). Применительно к нержавеющей аустенитной стали закалка является операцией термич.

Несмотря на содержание титана, сталь приобретает склонность к межкристаллитной коррозии после кратковрем. Нержавеющая аустенитная сталь промежуточной группы (00Х18Н10, 00Х17Г9АН4, 0Х17Н5Г9БА) при кратковрем. К жаростойким аустенитным сталям относятся 20Х23Н18, 20Х25Н20С2, имеющие окалиностойкость до 1100°C. 50%). Применительно к нержавеющей аустенитной стали закалка является операцией термич.

В углеродистых сталях аустенит — это твёрдый раствор внедрения, в котором атомы углерода входят внутрь элементарной ячейки γ-железа во время конечной термообработки. В сталях, содержащих другие металлы (кроме железа, легированные стали), атомы металлов замещают атомы железа в кристаллической решетке и возникает твердый раствор замещения.

Такие элементы, как никель стабилизируют аустенитную фазу. Нержавеющие стали, такие как 08Х18Н10Т или AISI 304, AISI 316 и т. д. относятся к аустенитному классу. Присутствие никеля в количестве 8—10 % приводит к тому, что аустенитная фаза сохраняется и при комнатной температуре. Мартенситно-стареющие нержавеющие стали типа 08Х15Н2ДТ или Ph 17-4 могут содержать некоторое количество остаточного аустенита.

Такие высоколегированные железные сплавы называют аустенитными сталями. Аустенитные хромоникелевые стали были разработаны относительно недавно, в 1910 году немецким инженером Штраусом. Аустенитные хромоникелевые стали имеют более высокую коррозионную стойкость по сравнению с хромистыми сталями и в отличие от хромистых сталей сохраняют её при нагреве. Аустенитные стали c ГЦК решёткой имеют значительно более высокую жаропрочность по сравнению со сталями с ОЦК решёткой.

Примечание: Аустенитный экономнолегированный чугун для изготовления деталей машин, работающих без изменения размеров в агрессивных средах при температурах до -60°: см. Нирезист. Таблица 1. Жаропрочные аустенитные стали : химический состав и применение для сварных конструкций.

Жаропрочность — сопротивление стали разрушению при высокой температуре, зависящее не только от температуры, но и от времени. Механизм разрушения металла при высокотемпературном длительном нагружении имеет диффузионную природу и состоит в развитии дислокационной ползучести. Зто при водит к разупрочнению, развитию локальной пластической деформаuии и охрупчиванию.

Соответственно жаропрочные стали (см. табл. 1) разделяют на гомогенные нетермоупрочняемые и гетерогенные, упрочняемые термообработкой. Поэтому при наличии в стали хрома коррозия практически не развивается. Для обеспечения прочности и стабильности аустенита в ряде сталей часть углерода заменена азотом.

Жаростойкие и жаропрочные аустенитные стали

В отличие от ферритной нержавеющей стали, нержавеющая аустенитная сталь не магнитна, имеет умеренную твердость и прочность, низкий предел текучести и высокие пластич. Нагрев стали выше 900° устраняет это явление, обеспечивая переход хрупкой а-фазы в твердый раствор.

Это позволяет проводить сварку без опасности возникновения межкристаллитной коррозии в сварном соединении и зоне термич. Чем ниже содержание в этой стали углерода (0,03—0,06%), тем она устойчивее против межкристаллитной коррозии. Прочность хромоникелевой стали можно значительно повысить наклепом при холодной прокатке, волочении, штамповке.

Хромоникелевые стали типа 18-8 (00Х18Н10, 0Х18Н10, Х18Н9, 2Х18Н9). Стали с малым содержанием углерода (00Х18Н10 и 0Х18Н10) применяются гл. обр. в качестве электродной проволоки для сварки.

В осн. стали Х18Н9 и 2Х18Н9 применяют в наклеп, состоянии для изготовления высокопрочных деталей самолетов и автомобилей, соединяемых точечной или роликовой электросваркой.

Применяется для деталей оборудования, от к-рых требуется высокая пластичность и немагнитность. По корроз. стойкости близка к 12— 14%-ным хромистым сталям. После закалки превосходит по прочности стали типа 18-8. Удовлетворительно сваривается ручной и автоматич. Сталь 2Х13Г9Н4 применяется для изготовления высокопрочных конструкций, гл. обр. из холоднокатаной профилиров.

Содержание углерода в коррозионностойких сталях ограничено. В легированных сталях аустенит может существовать и при гораздо более низких температурах. Стали Х18Н9 и 2Х18Н9 имеют сильную склонность к межкристаллитной коррозии даже при кратковрем.

mariantas.ru

- Аустенитная сталь что это такое

- Простое зарядное устройство для аккумулятора с регулировкой тока

- Источники бесперебойного питания для частного дома

- Компрессор на холодильник

- Теплопроводность углекислого газа

- Схема импульсного зарядного устройства для автомобильного аккумулятора

- Клей для алюминия

- Источники бесперебойного питания для компьютера

- Hss сталь что это

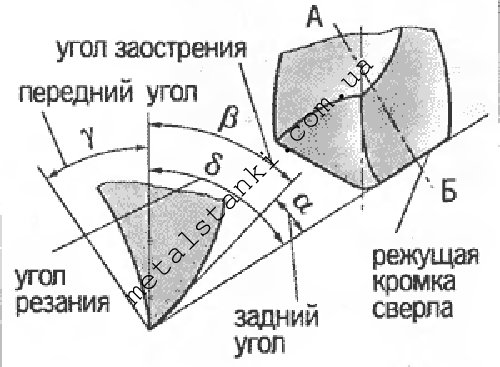

- Угол заточки сверла

- Трансформатор на 12 вольт