Большая Энциклопедия Нефти и Газа. Печь для электродов

Схема и устройство электродуговой печи, изготовленной своими руками

Дуговая печь – это прибор, в котором плавление металла происходит за счет тепла, выделяемого электрической дугой.

Данная печь стала более эффективным и экологически чистым, но энергоемким аналогом доменных печей, используемых в черной и цветной металлургии. Емкость дуговой печи может быть от 0,5-400 тонн, температура плавления может быть выше 3000 °C. Основной материал такой печки это:

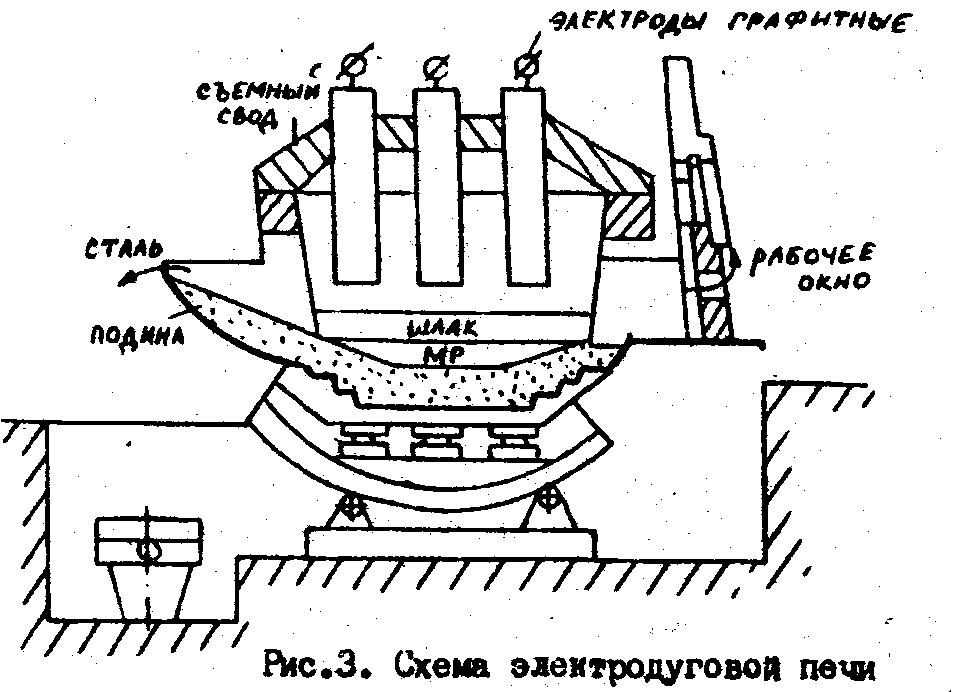

Устройство дуговой печи

Нагревательный элемент в электродуговой печи состоит из трех графитовых электродов с держателями, к которым подключаются кабели, проводящие трехфазный переменный электрический ток. Корпус печки имеет форму цилиндра со сферической нижней частью, куда закладывается плавильный материал. Между металлом внутри плавильни и электродами при подаче напряжения образуется электрическая дуга и происходит нагрев.

Нагревательный элемент в электродуговой печи состоит из трех графитовых электродов с держателями, к которым подключаются кабели, проводящие трехфазный переменный электрический ток. Корпус печки имеет форму цилиндра со сферической нижней частью, куда закладывается плавильный материал. Между металлом внутри плавильни и электродами при подаче напряжения образуется электрическая дуга и происходит нагрев.

Внутри стенки печки имеют огнеупорную изоляцию, а снаружи – прочный стальной кожух. В комплекте могут быть водяные охладители. Сверху печь имеет съемный свод с отверстиями для электродов, он препятствует утечке газов и тепла. Расплавленный металл сливается через специальный желоб при наклоне печки. Также, в конструкции предусмотрены окна для наблюдения за процессом плавки, взятия проб, для слива шлака.

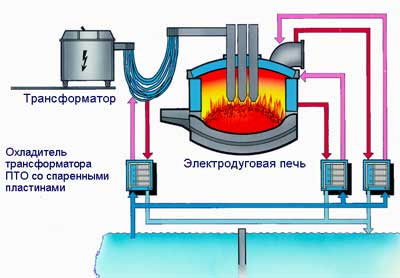

Для работы печки необходимо и сопутствующее оборудование: трансформатор (подключенный к высоковольтной линии электропередач), регулятор мощности, подъемные механизмы, кабели разной проводящей силы, а также множество контрольных, измерительных, регулирующих работ, аппаратов. Важнейшим дополняющим элементом электродуговой печи является трансформатор, от его мощности зависит продолжительность плавления металла. Трансформатор регулирует необходимые параметры напряжения электродуги: максимальное для начала плавления и постепенное уменьшение в дальнейшем процессе для сохранения рабочего состояния элементов печи.

Для работы печки необходимо и сопутствующее оборудование: трансформатор (подключенный к высоковольтной линии электропередач), регулятор мощности, подъемные механизмы, кабели разной проводящей силы, а также множество контрольных, измерительных, регулирующих работ, аппаратов. Важнейшим дополняющим элементом электродуговой печи является трансформатор, от его мощности зависит продолжительность плавления металла. Трансформатор регулирует необходимые параметры напряжения электродуги: максимальное для начала плавления и постепенное уменьшение в дальнейшем процессе для сохранения рабочего состояния элементов печи.

Электродуговые печи применяются во многих отраслях промышленности, не только в металлургической, но и в химической, например, для производства фосфора, карбида кальция. Агрегаты меньшей емкости используются в небольших цехах, в лабораторных условиях для пробных плавок и экспериментов, в ювелирной промышленности, медицинской сфере, художественном промысле и во многих других областях деятельности человека.

Как собрать электродуговую печь

Если необходимо в домашних условия расплавить металл для хозяйственных целей или ювелирной работы, сделать простой сплав металлов, можно приобрести готовую портативную дуговую печь.

Их емкость может быть от 5 кг., они обладают высокими температурными характеристиками, удобны и безопасны в эксплуатации, но имеют высокую стоимость. Альтернативой может стать электродуговая печка небольших размеров, сконструированная своими руками.Определившись с конструкцией и материалами, необходимо заранее установить емкость печки. Размер печи зависит от показателей мощности сети и напряжения, которое может дать трансформатор.

Чем выше генерируемое напряжение, тем дальше нужно устанавливать электроды.

Также электроды можно сделать своими руками из куска графита от старого электрода, или взять его из батарейки. Графитовый электрод должен быть ребристым, с обеих сторон в него присоединяют многожильный медный провод с надежной изоляцией.

Для теплоизоляции стенок внутри электропечи применяют слюду, снаружи – цементную плитку толщиной до 10 см. Дно печи изолируется кирпичом и дополнительно стальным листом с бортиками. Внутри печь заполняется графитовым порошком, его можно получить от натирания старого углеграфитного электрода напильником. В центре печи в графитовой массе делается отверстие для плавки металла. Медные провода подключаются к трансформатору. Размер печи может меняться, но схема изготовлении своими руками остается неизменной.

Первое включение печки проводится с обеспечением хорошей вентиляции, потому что во время прогрева будут выгорать имеющиеся органические включения и образовывать дым.

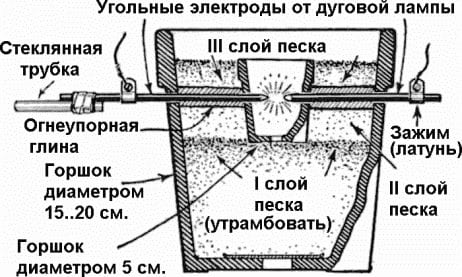

Электродуговая печь в глиняном горшке

Еще один вариант создания электродуговой печки своими руками – с использованием горшков. Для создания печки сначала понадобятся два горшка разного диаметра 20 см. и 5 см., в которых высверливаются отверстия одинакового диаметра на одном расстоянии. Схема дуговой печи включает в себя два углеродных электрода (от дуговой лампы), которые с противоположных сторон насквозь проходят через подготовленные проемы сквозь стенки двух горшков и встречаются в полости меньшего.

В большой горшок засыпается песок и помещается маленький горшок, на дне которого высверливается еще одно небольшое отверстие.

Углеродные электроды покрываются по всей длине огнестойкой глиной и вставляются в подготовленные проходы. Просверленные места хорошо замазывают глиной, чтобы не терялось тепло. Поверх изолированных электродов насыпают слой песка и утрамбовывают его небольшим количеством воды.

Крышку для печки можно сделать из подставки для горшка, оборудовав его ручками. К одному электроду прикручивается стеклянная трубка для регулировки работы, другой остается в фиксированном положении. Электроды латунными или медными зажимами подключаются проводами через предохранитель к сети.

Электродуговая печь в огнеупорном кирпиче

Для создания понадобится огнеупорный кирпич, в котором высверливаются два отверстия: одно для графитового стержня (из батарейки), а второе для графитового тигля. Между этими элементами и будет возникать электрическая дуга. Стержень и тигель через зажимы подключаются к медным изолированным проводам и последовательно, с сопротивлением подключается к сети. Металл помещается в тигель, дуга зажигается вручную, как на сварочном аппарате и замыкается. Такой вариант печки, сделанный своими руками, подойдет для небольших объемов плавления металла.

poluchi-teplo.ru

Электродуговая печь и ее изготовление своими руками

Электродуговая печь — оборудование, предназначенное для плавки металлов или других материалов. Плавка материалов осуществляется теплотой, которая выделяется электрической дугой. В металлургии эти устройства пользуются огромным спросом и зарекомендовали себя как надежное и незаменимое оборудование, необходимое для плавки металла.

Электродуговая печь — оборудование, предназначенное для плавки металлов или других материалов. Плавка материалов осуществляется теплотой, которая выделяется электрической дугой. В металлургии эти устройства пользуются огромным спросом и зарекомендовали себя как надежное и незаменимое оборудование, необходимое для плавки металла.

Эти печи способны вмещать в себя от 0.5 до 400 тонн переплавляемого материала. Футеровка разделяется на:

- основную — осуществляется метод переплавки металла на шихте, получаемой из отходов металла;

- кислую — метод плавки металла с применением окисления примесей на шихте из углерода.

По методу погрузки материала электродуговые печи разделяются на такие:

- с погрузкой материала сверху;

- с погрузкой материала через рабочее боковое окно.

Печи, имеющие рабочее окно, преимущественно небольшие, а загрузка возможна при помощи завалочной машины или лотков. В особых случаях загрузка металла осуществляется вручную с помощью лопат. Такие печи обладают упрощенной конструкцией, если сравнивать с печами с погрузкой металла сверху.

Наиболее эффективной считается дуговая печь с погрузкой сверху, несмотря даже на сложную конструкцию, при которой необходимо поднимать и отводить в сторону свод. Погрузка шихты осуществляется в один прием, загрузка длится от 3 до 6 минут. Загрузка металла осуществляется специальной корзиной. При загрузке металла сверху экономится электроэнергия, а также лучше заполняется объем. Облегчается труд, что позволяет направить энергию сотрудников на другие задачи.

Преимущества механизированных печей

Механизированные устройства с погрузкой материала бывают следующих видов:

- дуговая печь, имеющая выкатываемый корпус;

- электродуговая, имеющая откатываемый свод;

- с поворотным сводом.

Печи с выкатываемым корпусом имеют крепление свода на неподвижном портале. Свод откатывается гидравлическим цилиндром. Печи, имеющие откатывающий свод, снабжены неподвижным корпусом, а свод подвешен к мосту вместе с электрододержателями. Для свода продумано перемещение по рельсам, установленным по сторонам.

Печи с выкатываемым корпусом имеют крепление свода на неподвижном портале. Свод откатывается гидравлическим цилиндром. Печи, имеющие откатывающий свод, снабжены неподвижным корпусом, а свод подвешен к мосту вместе с электрододержателями. Для свода продумано перемещение по рельсам, установленным по сторонам.

В последнее время самыми известными и удобными являются печи, имеющие в своей конструкции поворотный свод. При наличии определенных механизмов свод поднимается на расстояние 150-200 мм над поверхностью корпуса и поворачивается в одну из сторон на 95-110 градусов.

Преимущества печей, имеющих поворотный свод:

- небольшой вес;

- части конструкции способны перемещаться;

- удешевление конструкции;

- отсутствие механических сотрясений, которые возникают при подъеме свода.

От объема будет зависеть мощность трансформатора, от которого осуществляется электропитание, а также размеры, влияющие на рабочее пространство, и необходимый диаметр электродов.

Принцип работы дуговой печи

Принцип работы основан на осуществлении отражения тепла, которое выделяется электрической дугой. При этом процессе происходит аккумуляция расплава. Горение электродов печи возможно благодаря их сведению. Они постепенно сгорают и выделяют требуемое количество тепла.

Сгорание электродов можно поддерживать как в ручном режиме, так и в автоматическом. Для переключения режима управления сгорания электродов необходимо переключить выключатель на щите управления и выбрать ручной режим или автоматический. Электроды подаются в электродуговые печи через специальные торцевые отверстия, которые встроены в печь. Схема работы показана на рисунке.

Плавка металла делится на три основных периода:

- плавка шихты;

- период окисления металла;

- период восстановления.

Во время плавки шихты образуется шлак, который необходим для защиты металла от насыщения различными газами. Еще при этом процессе происходит поглощение таких ненужных для металла веществ, как сера и фосфор.

Далее в периоде окисления обязательно нужно, чтобы содержание фосфора в металле было не более 0.015%. Затем необходимо снизить в металле количество азота и водорода. После происходит окисление углерода для уменьшения его количества до необходимого для формирования стали. Дальше происходит нагревание металла до температуры от 120 до 130 градусов выше температуры ликвидуса. Для процесса окисления металла используется окалина или кислород в виде газа.

Далее в периоде окисления обязательно нужно, чтобы содержание фосфора в металле было не более 0.015%. Затем необходимо снизить в металле количество азота и водорода. После происходит окисление углерода для уменьшения его количества до необходимого для формирования стали. Дальше происходит нагревание металла до температуры от 120 до 130 градусов выше температуры ликвидуса. Для процесса окисления металла используется окалина или кислород в виде газа.

В течение восстановительного периода нужно произвести удаление серы из металла. Затем необходимо довести состав стали до идеального. Производится коррекция температуры.

Характеристика электродов

Подвод тока осуществляется при помощи 3 цилиндрических электродов. Материал, из которого изготовлены электроды, должен хорошо проводить ток и выдерживать очень высокие температуры. Материал электрода должен быть прочным и иметь высокое сопротивление к воздействию окисления. Электроды не должны разрушаться от воздействия собственного веса во время наклонения печи и во время впуска или выпуска металла. Такие характеристики имеют в основном электроды, сделанные из углерода: графитированные или угольные.

Электроды угольные (сделанные из термоантрацита или из обычного антрацита, кокса, графита) широко используются в печах с небольшой емкостью до 5 тонн, а графитированные — в печах больших и средних объемов. Для производства графитированных электродов используют малозольные, качественные сорта кокса.

Технология изготовления угольных электродов состоит в обжигании материалов до температуры 1300°С. Изготовление графитированных подобна технологии углеродных. Для получения графитных электродных кристаллов необходимо произвести длительный обжиг при температуре 2500°С.

Преимущества графитированных:

- небольшое электросопротивление, благодаря чему возможен пропуск высокоплотного тока;

- можно подавать намного большую мощность;

- лучшее противодействие окислению.

Электроды имеют в своей конструкции торцы, в которых установлено отверстие, имеющее резьбу или ниппельное гнездо. Благодаря этому гнезду становится возможным соединение отдельных секций. Это соединение помогает решить проблему потери электрода при сгорании, которые возможны в виде огарков. В это гнездо наращивается секция нового электрода. В печах больших объемов расход электродов составляет от 5.5 до 6 килограмм на одну тонну стали, а угольных — от 13 до 15 килограмм на одну тонну стали. Графитированные намного дороже, чем угольные.

Электрооборудование дуговой печи включает в себя высоковольтный кабель, через который при соединении с воздухом проходит ток через дроссель и переключатель напряжения тока на первичную обмотку трансформатора. С этой обмотки ток идет на вторичную, а затем идет к электродам.

sdelaypechi.ru

Печь для сушки электродов

Печь для сушки электродов - это технологическое оборудование, позволяющее добиться от такого продукта как сварочные электроды, стабильной работы. Их подвергают предварительной обработке и так называемому закаливанию. В противном случае работа электродов будет происходить некачественно и с перебоями, к тому же сами электроды без предварительной обработки имеют непрочную структуру и при использовании имеют свойство быстро изнашиваться и крошиться.

Принцип работы печи для сушки электродов

Одним из методов обработки является так называемое обсушивание электродов в специальных печах для сушки электродов. Данное оборудование используется в больших промышленных масштабах, где используется необходимое оснащение всем специальным оборудованием. Рассмотрим подробнее специфику работы печей для просушки электродов, их качественные и рабочие характеристики.

Во-первых, большим отличительным качеством данного оборудования является то, что печь для просушки электродов оснащается всем самым передовым электронным оборудованием, которое отслеживает все рабочие процесс выполняемые печью. В данную электронику входят такие функции как возможность задания программы для работы, выставление таймера, который сигнализирует о проведенной работе и об ее окончании. При помощи данного электронного оборудования производится выставление необходимой рабочей температуры, при которой будет закаливаться электрод.

Сам рабочий процесс длится не такое большое количество времени, если учитывать, что время, которое печь затрачивает на разогрев до заданной температуры, при которой будет происходить процесс, равно всего полутора часам. Отличительной характеристикой работы данной печи является то, что закаливание электродов по всей их длине происходит равномерно, без отклонений в ту или иную сторону, поэтому при обработке в печах для сушки, электроды имеют ровную и равномерно закаленную структуру и поверхность.

Характеристики печи для сушки электродов

При выборе печи для высушки электродов важно учитывать такие характеристики, как номинальный вес электродов, которые можно уложить в печь. То есть если печь для сушки рассчитана на определенную массу загружаемых в нее электродов, большее количество материалов использовать уже невозможно. Однако при больших объемах работы, как правило, происходит использование двух или боле печей. В данном случае возможно нецелесообразное использование рабочей площади.

Для предотвращения возникновения потребности рабочего места для установки печей, их конструкция была выполнена таким образом, что появилась возможность ставить их друг на друга, экономя при этом рабочее пространство. Удобство печи для сушки электродов заключается в ее прямоугольной форме, поскольку в этом случае оборудование можно разместить практически в любом месте. Камера внутри печи, где происходит весь процесс закаливания и дальнейшей просушки, выполнена из металла.

При этом она обработана материалом, обладающим термоизоляционными свойствами и алюминиевой фольгой, которая так же имеет все перечисленные свойства. Сами нагревательные элементы размещена вверху и снизу камеры. Электроды для просушки выкладывают на дно и на полку, предназначенную для этого. Затем происходит процесс программирования, и начинается процесс прокалки электродов. Данный процесс происходит как правило при номинальной температуре в четыреста градусов, и имеет длительность порядка двух часов. Далее температуру нужно отрегулировать до ста пятидесяти градусов, и ставить электроды в печи для сушки еще на пару часов, для осуществления полного цикла процесса.

Управлять данными процессами может исключительно подготовленный и ориентированный на выполнение данной работы профессионал, поскольку данный процесс является достаточно непростым с технологической точки зрения. К тому же здесь чрезвычайно важна подготовка персонала по знаниям техники безопасности, поскольку процесс, происходящий в печи для сушки электродов требует предельной осторожности и является довольно опасным.

promplace.ru

Электроды электродуговой печи

На всех дуговых электропечах применяют электроды круглого сечения, диаметр которых определяется емкостью плавильного агрегата, а следовательно, подводимой электрической мощностью.

От качества электродов н способа подвода к ним электрического тока значительно зависят потери электроэнергии, составляющие до 10% и более всей подводимой к печи мощности.

Учитывая исключительно тяжелые условия, в которых находятся электроды в процессе плавки, к ним предъявляют особые требования. Материал электродов должен выдерживать высокие температуры, быть достаточно механически прочным, обладать высокой электропроводностью и необходимой стойкостью против окисления, обеспечивать в местах сочленения плотность контакта.

Удовлетворять этим требованиям могут только изделия из углерода. Сырьем для изготовления электродов служат графит, лучшие сорта антрацита и термоантрацита, каменноугольный, пековый и нефтяной коксы, естественный графит, бой электродных огарков.

Для дуговых электропечей применяют угольные, графитированные и самоспекающиеся электроды. Угольные и самоспекающиеся электроды применяют главным образом при осуществлении рудовосстановительных процессов в ферросплавных печах.

Для сталеплавильных процессов применяют преимущественно графитированные электроды, обладающие более высокими физико-механическими и электротехническими свойствами по сравнению с угольными электродами.

Графитированные электроды характеризуются низким удельным сопротивлением (8—13 Ом·мм2/м), высокой термостойкостью, содержат мало золы. Допустимая плотность тока в этих электродах составляет 28, 16 и 14 А/см2 при диаметрах 150, 400 и 550мм соответственно. В специальных графитированных электродах она достигает 50 А/см2.

Сырьем для производства электродов служат природные и искусственные углеродистые материалы, содержащие около 90% углерода: графит, антрацит, термоантрацит, каменноугольный, пековый и нефтяной коксы, а также возвраты электродного производства. Для электродной продукции всех видов в качестве связующего вещества применяют каменноугольный электродный пек.

Принципиальная схема производства электродных изделий показана на рисунки 1.

Рисунок 1 — Схема производства электродов

Рисунок 1 — Схема производства электродовВсе твердые кусковые материалы предварительно измельчают в дробилках (щековых или валковых) до кусков размером 40—70 мм, после чего поступают на прокаливание — термическую обработку без доступа воздуха.

Прокаливанию с целью уменьшения содержания влаги и летучих веществ подвергают все виды углеродистого сырья, кроме натуральных графитов. Прокаливание при 1150—1350°С обеспечивает высокую механическую прочность, плотность, термостойкость и высокую электропроводность электродов.

Из прокалочного отделения твердые углеродистые материалы поступают на измельчение в молотковых или валковых дробилках и шаровых мельницах, а затем на рассев. Размолотый материал разделяется на фракции при помощи вибрационных сит или барабанных грохотов и поступает на хранение в сортовые бункера.

Порошковый материал отвешивают в соответствии с дозировочным рецептом из сорговых бункеров, и подготовленную шихту подают в смесительные машины с паровым обогревом для тщательного перемешивания с расплавленным каменноугольным пеком до получения однородной массы. Приготовленную углеродистую массу после охлаждения до определенной температуры направляют в прессовое отделение. Заготовки прессуют в специальных горизонтальных прессах выдавливанием через мундштук круглого сечения. После выпрессовки заготовки охлаждают в воде и подвергают контролю по форме и длине. Отпрессованные заготовки обжигают 15.. .30 сут по графику, который подбирают в зависимости от вида и размеров изделий. При обжиге происходит коксование связующего, и обжигаемые заготовки переводятся в новое качественное состояние, характеризуемое определенными теплофизическими и электротехническими свойствами. После обжига электроды подвергают графитизации в электрических печах сопротивления при 2600.. .2800°С. Сопротивлением служат сами изделия и материал засыпки. В процессе графитизации изделия приобретают высокую электрическую проводимость, увеличивается их теплопроводность, повышается термостойкость, снижается окисляемость, улучшаются механические свойства и обрабатываемость.

После графитизации и охлаждения электроды поступают в механическое отделение для придания им на токарных станках необходимой формы и чистоты поверхности и для нарезки резьбы под ниппель.

У электродов с двух сторон имеются ниппельные гнезда с цилиндрической или конической резьбой (предпочитается коническая резьба). На рисунки 2 показано соединение электродов при помощи цилиндрического и биконического ниппелей.

Рисунок 2 — Соединение электродов ниппелем а — цилиндрическим, б — биконическим

Рисунок 2 — Соединение электродов ниппелем а — цилиндрическим, б — биконическимДля фиксации биконического ниппельного соединения применяют контактную прессованную пасту, вставляемую в виде пластин между ниппелем и дном ниппельного гнезда в процессе наращивания электродов.

При выборе поперечного сечения электродов следует учитывать в первую очередь предельно допустимую удельную плотность тока, которая в зависимости от качества электродов составляет от 10 до 35 А/см2. Электроды необходимо хранить в чистом сухом закрытом помещении в штабелях высотой ≤1,5м с деревянными прокладками между рядами, обращая особое внимание на сохранение в исправном состоянии торцов и ниппельных гнезд.

Высокая стоимость шихтовых материалов, большие затраты энергии и сложная технология изготовления графитированных электродов определяют их очень высокую стоимость. Затраты на электроды составляют 8…15 % себестоимости стали, поэтому уменьшение расхода электродов, который обычно составляет 5…6 кг/т стали, является весьма важной задачей.

Расход электродов зависит от правильного выбора поперечного сечения, качества, условий транспортировки и хранения их, строгого соблюдения условий эксплуатации, главным образом, электрического режима. При выборе поперечного сечения электродов следует учитывать в первую очередь предельно допустимую удельную плотность тока.

Расход электродов в основном определяется:

- эрозией (испарением углерода в дуге и растворением его в шлаке) рабочих торцов электродов,

- окислением боковой поверхности,

- промежуточными потерями в виде неиспользуемых огарков и вследствие поломок электродов. Скорость эрозии торцов электродов пропорциональна квадрату силы тока.

Поэтому, как уже отмечалось, современные печные трансформаторы имеют несколько высоких ступеней напряжения с одинаковой мощностью, что позволяет плавить металл на меньшей силе тока и только за счет этого снизить на 1,0…1,5 кг/т расход электродов.

Расход электродов, обусловленный их окислением с боковой поверхности, пропорционален продолжительности плавки и обусловлен рядом конструктивных и технологических факторов. Уменьшить на 15—20 % расход электродов за счет окисления позволяет покрытие их боковой поверхности алюминием и карбидом кремния, а также другими защитными составами. На 25…30 % снизить расход графитированных электродов позволяет использование комбинированных электродов с графитированной рабочей и нерасходуемой водоохлаждаемой частями (рисунок 3). Однако комбинированные электроды пока не получили заметного распространения вследствие больших затрат времени и труда на их замену.

Рисунок 3 — Водоохлаждаемый комбинированный электрод

Рисунок 3 — Водоохлаждаемый комбинированный электродПотери от поломки электродов определяются качеством лома (пакеты, крупногабаритный лом), условий хранения и эксплуатации электродов. Нормально эти потери составляют 5—10 % от общих потерь. Электроды поглощают влагу из воздуха, поэтому перед установкой на электропечь их необходимо просушивать в специальных камерных печах. При свинчивании (наращивании) электродов необходимо принимать меры по предупреждению излишнего перенапряжения в местах ниппельного соединения. Свинчивание следует проводить либо на специальных стендах, либо на печи.

Перед свинчиванием ниппельные гнезда необходимо тщательно обдувать сжатым воздухом. Выполнение изложенных выше мер позволяет уменьшить расход электродов до 3,5…4,0 кг/т и даже до <3,0кг/т.

Электроды необходимо хранить в чистом сухом закрытом помещении в штабелях высотой не более 1,5 м с деревянными прокладками между рядами, обращая особое внимание на сохранение в исправном состоянии торцов и ниппельных гнезд.

Электроды поглощают влагу из воздуха, поэтому перед установкой на электропечь их необходимо просушивать в специальных камерных печах. При свинчивании (наращивании) электродов необходимо принимать меры по предупреждению излишнего перенапряжения в местах ниппельного соединения. Свинчивать электроды нужно либо на специальных стендах, либо на печи. Перед свинчиванием ниппельные гнезда необходимо тщательно обдувать сжатым воздухом.

Наращивать свечи на печи с помощью мостового крана надо плавно, без рывков, вращая верхний электрод вокруг своей оси с помощью специального ключа.

metallurgy.zp.ua

Электрод - печь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Электрод - печь

Cтраница 1

Электроды печей для выплавки сплавов Al - Si могут быть как самообжигающимися, так и предварительно обожженными. Выбор типа электродов обусловлен экономической целесообразностью. [1]

Электроды печи должны обладать высокой электропроводимостью, выдерживать высокие температуры и иметь достаточную механическую прочность. Этим требованиям удовлетворяют исключительно изделия на основе углерода: угольные и гра-фитированные электроды, получаемые обжигом малозольных углеродных материалов. Для уменьшения расхода материала верхнюю чисть электрода изготавливают из стали и охлаждают водой. Электроды укреплены в специальных зажимах и в процессе плавки могут перемещаться в вертикальном направлений в соответствии с заданной программой, что обеспечивает постоянство длины дуги. [3]

Электроды печи должны быть окружены в месте соприкосновения с шихтой слоем газа толщиной в несколько миллиметров для изоляции от загруженных в печь материалов. Этот слой вокруг конца электрода образуется за счет расплавления и испарения материалов, окружающих электрод. Такие условия работы электрода необходимы для нормального протекания электрического тока от электрода к поду печи. Если электрод тесно соприкасается с горячей шихтой, электрический ток протекает от электрода к поду не кратчайшим путем, а ближе к стенкам; это приводит к нагреву стенок печи и их деформации, а также к потерям энергии. [4]

Диаметр электродов печи d3 - 350мм и диаметр их распада dv 800 мм. [6]

Напряжение на электроды печи подается от печного трансформатора. Так как ферросплавные печи работают непрерывно, мощность установленных трансформаторов используется хорошо. С увеличением мощности снижается удельный расход электроэнергии, поэтому в настоящее время для производства ферросплавов применяют печи мощностью до 30 Мва и проектируют печи мощностью до 60 Мва. [7]

При треугольном расположении электродов печи имеют цилиндрическую форму ( рис. 60) или форму равностороннего треугольника с закругленными вершинами. При расположении электродов в ряд печи имеют эллиптическое или прямоугольное сечение. В последнем случае конструкция печи и доступ к электродам упрощаются, но печь работает с неравномерной нагрузкой фаз. Расстояние от электродов до стенки печи должно быть таким, чтобы температура у стенок была ниже реакционной. В реакционной зоне обычно поддерживается температура 1500 - 1600 С, которая обеспечивает понижение вязкости шлака и легкий выпуск его через летки, находящиеся в стенке печи против электродов. Температура выходящих из печи газов находится в пределах 300 - 500 С. Процесс в печи идет непрерывно, с периодической загрузкой шихты и периодическим или непрерывным выпуском шлака. Вследствие выпуска шлака шихта постепенно опускается и, достигая зоны высоких температур, сначала спекается, затем плавится. [8]

При треугольном расположении электродов печи имеют цилиндрическую форму ( рис. 58) или форму равностороннего треугольника с закругленными вершинами. В последнем случае конструкция печи и доступ к электродам упрощаются, но печь работает с неравномерной нагрузкой фаз. Расстояние от электродов до стенки печи должно быть таким, чтобы температура у стенок была ниже реакционной. В реакционной зоне обычно поддерживается температура 1500 - 1600 С, которая обеспечивает понижение вязкости шлака и легкий выпуск его через летки, находящиеся в стенке печи против электродов. [9]

В механизме перемещения электрода дуговой медеплавильной печи типа ДМ рабочее усилие на рукоятке маховичка весьма невелико ( порядка нескольких килограммов), однако для поддержания нормального режима дуги необходимо систематически перемещать электрод, что требует постоянного дежурства обслуживающего персонала у печи. Механизация этого привода с автоматизацией управления режимом дуги, помимо улучшения эксплуатационных показателей печи, высвобождает 1 чел. [11]

Электрододержателъ предназначен для передачи электроэнергии электроду печи, удерживания и перепуска электрода по мере его расхода и регулирования положения электрода в ванне печи. [12]

С учетом независимого движения всех трех электродов печи четвертый рукав должен перемещаться синхронно с первым, что осуществляется механической связью этих двух рукавов. [14]

Страницы: 1 2 3 4

www.ngpedia.ru