Характеристика дуговой сварки ручного типа. Ручная электродуговая сварка

Ручная дуговая сварка mma. Технология и оборудование

Ее еще называют — электросваркой. Международное обозначение технологии — MMA (Manual Metal Arc). Сфера ее применения очень широка, начиная от космических кораблей и заканчивая металлическим забором. Ни одна постройка здания, мостов и других важных объектов не проходит без использования дуговой электросварки. На сегодняшний день ― это самый простой и достаточно надежный способ соединения металлических конструкций между собой. Это изобретение человечества дало возможность совершать такие сложные процессы плавки металла для соединения не только в промышленных масштабах, но и в быту.

Ее еще называют — электросваркой. Международное обозначение технологии — MMA (Manual Metal Arc). Сфера ее применения очень широка, начиная от космических кораблей и заканчивая металлическим забором. Ни одна постройка здания, мостов и других важных объектов не проходит без использования дуговой электросварки. На сегодняшний день ― это самый простой и достаточно надежный способ соединения металлических конструкций между собой. Это изобретение человечества дало возможность совершать такие сложные процессы плавки металла для соединения не только в промышленных масштабах, но и в быту.

Итак, как и когда появилась дуговая сварка?

Первым человеком, открывшим электрическую дугу является В.В. Петров. В 1803 году он написал книгу, где указал способ получения электрической дуги и сферы ее применения, одна из которых была сварка металлов.

Однако человеком, применившим ручную дуговую сварку на практике был Н.Г. Славянов. В 1888 году с помощью сварочного аппарата и электрода, очень похожего на сегодняшний, он соединил детали коленчатого вала парового двигателя.

Позднее на основании этого открытия были получены дополнительные способы соединения сваркой, например, под водой, за слоем стекла, а также многие другие.

Принцип действия дуговой сварки

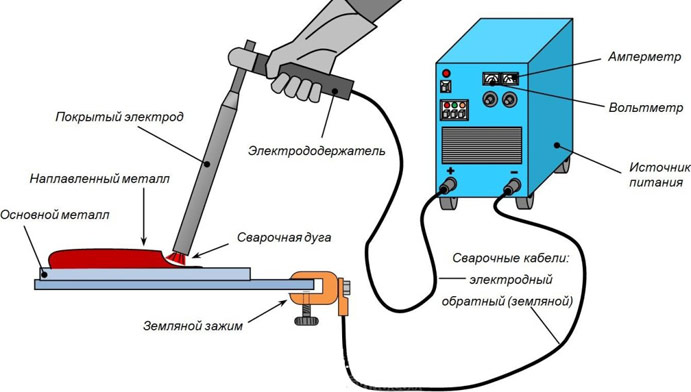

По электрическому кабелю большого сечения (16 мм² и более) подводится выходное напряжения сварочного аппарата к держателю с электродом. К другому кабелю «массе» подключают подготовленные к сварке две металлические детали, которые требуется соединить. В момент соприкосновения торца электрода с деталями, электрическая цепь замыкается, что ведет по сути к короткому замыканию. Так как поверхность металла имеет шероховатости, ток нагревая их, образует электрическую дугу. Чтобы электрод не «залипал» сварщик, в момент соприкосновения разрывая прямой контакт, отводит его от свариваемой поверхности на несколько миллиметров. Если этого не сделать, дуга не образуется, а аппарат будет работать в режиме перегрузки.

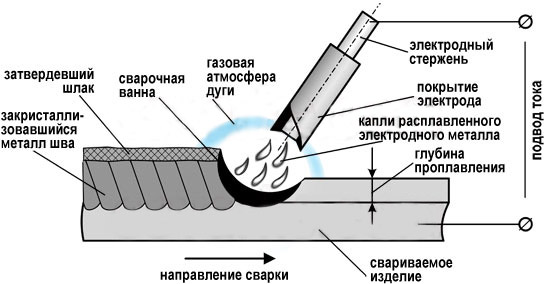

Благодаря ионизации газа в точке соприкосновения, при отводе электрода на расстояние от детали, горение дуги не прекращается. Под действием высокой температуры (свыше 5000º C) в поверхности образуется канавка с расплавленным металлом, которая называется «ванночкой». В свою очередь стержень электрода также начинает плавиться и его капли стекая, смешиваются с металлом в канавке, образуя после остывания наполненный шов.

Примеси покрываемые стержень электрода при горении образуют газовую среду в месте сварки. Эта среда защищает термический шов от разрушающего воздействия азота и других газов входящих в состав атмосферы земли.Еще одним примечательным моментом есть то, что под действием электромагнитного поля и движения образующихся газов, независимо от того, где находится электрод при сварке, вверху (пол) или снизу (потолок), движение расплавленного металла происходит от электрода к детали. Именно этот поток вытесняет жидкий, горячий метал из «ванночки» как бы прожигая канавку в глубину. Это выплескивание металла из «ванночки» можно наблюдать при сварке, когда горячие капли с шипением разбрызгиваются в разные стороны.

Глубина выжигаемой канавки напрямую связана с толщиной применяемого электрода и значением подаваемого тока. Чем толще электрод и больше ток, тем глубже прожигание металла.

Ввиду этого следует правильно подобрать сечение электрода и выходной ток сварочного аппарата. Чтобы не пропалить металл насквозь или наоборот недостаточно прогреть детали для хорошего соединения.

Преимущества ручной дуговой сварки

1) Электродуговая сварка проста в применении, не требует специального дорогостоящего оборудования и расходных материалов.

2) Работает от сети 220 в, 380 в при использовании соответствующего аппарата.

3) Возможно производить сварку конструкций, расположенных под разным углом наклона.

4) Соединение сваркой деталей в труднодоступных местах.

5) При использовании соответствующих электродов есть возможность сваривать разные виды стали.

6) Аппараты небольшого размера, легко транспортируются и подключаются практически везде, где есть электросеть.

Недостатки

1) Вредные для здоровья факторы: выделение газов, высокая температура, яркий свет горения дуги.

2) При отсутствии специальной защиты, возможность поражения электротоком.

3) Необходимость замены электрода при его сгорании, что приводит к образованию кратеров, ухудшающих качество соединения в месте окончания, и начала использования нового электрода.

4) При недостаточной квалификации сварщика, низкое качество соединения.

Способы зажигания дуги

Есть два основных способа как зажечь сварочную дугу. Первый — это быстрое касание торцом электрода свариваемой поверхности и при замыкании электрод медленно отводится вверх на небольшое расстояние, чтобы не потерять дугу. Опытный сварщик по звуку дуги может определять расстояние.

Второй способ — чирканье, считается более практичный, так как ударяя электродом по касательной, происходит одновременная зачистка контакта от ржавчины и окиси, поэтому зажигание происходит гораздо быстрее, чем в первом случае. После поджига, электрод также подымают медленно вверх.

Недостаток второго способа — невозможность использования в труднодоступных местах, так как нет возможности двигать электродом в сторону.

Сварочные аппараты

Самый простой сварочный аппарат состоит из трансформатора с двумя обмотками: сетевой и понижающей. Вторичная обмотка имеет достаточно большое сечение провода, что дает ток в 150 и выше ампер, необходимый для образования дуги. Напряжение холостого хода трансформатора на вторичной обмотке выбирается в пределах 50 ― 90 в. В момент сварки оно может значительно падать.

Сваривать можно как переменным, так и постоянным током. Для получения постоянного напряжения используют диодный выпрямительный мост и конденсатор. Преимущество постоянного тока в том, что дуга горит более плавно и шов получается качественнее, чем у переменного. Также постоянкой можно варить нержавеющую сталь. Недостаток использования сварочных выпрямителей — лишний вес и место при транспортировке аппарата. Также есть возможность выхода из строя одного из диодов.

Сейчас существуют инверторные сварочные аппараты, имеющие небольшой вес (около 5 кг) и которые помещаются в небольшом чемоданчике. Выдают инверторы постоянный ток. Хотя они обладают множеством защит, недорогие модели имеют низкую надежность и могут выходить из строя.

Ручная дуговая сварка действительно улучшила жизнь людей к лучшему. Благодаря ей многое было и будет сделано, и несмотря на рост прогресса, она почти не изменилась и остается такой же востребованной.

proinstrumentinfo.ru

особенности и типы, принцип работы

Электродуговая сварка — это незаменимый элемент тяжелой промышленности. Она широко применяется на машиностроительных заводах и металлургических предприятиях. Ручная электродуговая сварка активно используется строителями. Но только опытные мастера понимают суть рабочего процесса и как получить действительно надежные сварочные соединения. Именно от того, насколько качественные соединения, зависит целостность конструкций и безопасность их эксплуатации.

Особенности и типы

Сварка — процесс получения неразъемных соединений. Достигают этого, нагревая металл посредством электрического тока. Выделяются такие типы электродуговой сварки:

- Ручная.

- Автоматическая.

- Полуавтоматическая.

Первый вариант наиболее распространенный. Сварщиком подбирается необходимый рабочий режим, весь процесс контролируется им самостоятельно. Если используется полуавтомат, сварочную проволоку подает специальное устройство. Автоматизация соединения металла позволяет получить высококачественные изделия. Все процессы выполняются сварочным аппаратом. Материалы расплавляются под действием высоких температур на поверхность. Во многих случаях она достигает 5000 градусов Цельсия. В зависимости от источников тока сварка производится посредством как постоянного, так и переменного тока с прямой или обратной полярностью.

Обязательный атрибут подобных работ — аппарат для сварки. В последнее время все чаще используются агрегаты инверторного типа. Они отличаются компактностью и простотой использования. В отдельных случаях пользуются трансформаторами и выпрямителями. Для ручной электродуговой сварки (как и любой другой) понадобятся электроды или проволока. Они могут быть плавящимися либо неплавящимися. Процесс происходит таким образом, чтобы работник мог видеть процесс горения дуги, и лишь в отдельных случаях процесс будет полностью закрытым. Цветные металлы такие как медь и алюминий соединяют, используя защитные газы (речь идет преимущественно об аргоне и углекислом газе).

Ручная электродуговая сварка

Трубы преимущественно соединяются в ручном режиме. Материалы плавятся под воздействием дуги, образованной между электродом и изделиями. Технология электродуговой сварки определяется в зависимости от опыта сотрудника. Решающее значение отводится подготовительному этапу. Начинают с организации рабочего места (поста). Там размещают сам агрегат вместе с дополнительными материалами и инструментами. Недалеко от поста — источник тока. Перед началом работ приступают к подготовке металлических поверхностей.

Необходимо провести комплексную очистку. Делают ее, используя ветошь и металлическую щетку. Важно правильно подобрать комплект электродов и настроить режим работы. Рекомендуется приобрести комплект со специальным покрытием для получения действительно надежных швов. Толщину подбирают в зависимости от характеристик металла — если его толщина составляет 1−2 мм, то у электрода должно быть 2−3 мм и так далее.

Сама технология отличается простотой: электрическую дугу зажигают сразу после того как электрод прикоснулся к поверхности изделия. Затем быстро отводят рукоять назад на пару миллиметров. Передвижения совершают в зависимости от того, какие швы необходимо получить (вертикальные, горизонтальные, по окружности — при работах с трубопроводами). Если требуется вертикальный шов, рукоять ведут снизу до верхней части, не оставляя при этом непроваренных мест. Стоит совершать небольшие колебательные движения по сторонам.

В идеале дуга должна гореть постоянно, а перерывы — только для смены электрода. Ближе к концу шва потребуется задержка на считаные секунды для предотвращения появления дефектов (трещин) в кратерной зоне.

С применением полуавтоматов

Данной тип занимает особое место среди подобных работ. Может применяться защитный газ. Если его нет, пользуются специальной флюсовой проволокой. Она постепенно плавится, и в зону работ попадает содержимое. Результат плавления флюса — формирование газового облака, препятствующего окислению металлов. Главное достоинство — нет необходимости покупать газовые баллоны.

Защитные газы гарантируют надежность швов, дают возможность отслеживать процесс. Устройство полуавтомата составлено из таких элементов как:

- Горелка.

- Устройство, отвечающее за подачу проволоки.

- Редуктор.

- Шланг.

Перед началом обязательно проводят очистку поверхностей. Затем сварщик занимается организацией заземления, после проверяет напряжение электросети. Далее — настройка режима, который зависит от типа металла и его толщины.

Нельзя забывать о технике безопасности. Вне зависимости от разновидности работ сотрудник должен пользоваться защитной маской либо щитком. Оборудование нельзя переносить, придерживая только за шланг. Под ногами помещают диэлектрические коврики для предотвращения поражения током.

tokar.guru

Ручная дуговая сварка: особенности, принцип, преимущества

Ручная дуговая сварка – один из основных способов соединения различных металлоконструкций и деталей из этого материала между собой. Этот метод не такой дорогостоящий, как другие, поэтому и завоевал популярность во многих сферах. Давайте рассмотрим, что это за способ, и по какому принципу он работает в соответствии с ГОСТ и указанным номером 80.

По какому принципу производится сварка?

Данный метод проводится в соответствии с ГОСТ за счет плавления металла высокой температурой. В процессе нагрева аппарата образуется электрическая дуга, которая и позволяет производить качественную пайку. Металл, который подвергается плавлению, смешивается с расплавленным электродом, из-за чего образуется сварочная ванночка, как указано в нормах под номером 80, а при её застывании появляется надежный шов.

На электродугу постоянно подается электроэнергия из сварочного аппарата для поддержания необходимой для плавления температуры, а это около 4 тысяч градусов. В некоторых случаях температура может быть значительно выше или ниже, в зависимости от целей в соответствии с ГОСТ, с номером 80. При этом применяется постоянный или переменный ток, чаще всего последнее. В данном случае дополнительно потребуется выпрямитель напряжения. Это позволяет работать с самыми разными металлами и сплавами чугуна, углеродной стали или цветного металла. Главное – они не должны быть покрытыми пылью и грязью.

Присадочная проволока и электродное изделие

Это два самых необходимых для сварки компонента в соответствии с ГОСТ. При этом может быть использовано 2 вида стержней: плавкие и неплавкие. При использовании плавкого он непосредственно участвует во всем процессе. То есть происходит как плавка металла электродами, так и его самого. За счет этого и происходит сцепление в соответствии с ГОСТ.

В случае с неплавкими необходима присадочная проволока. Сам стержень не плавится, эту функцию выполняет проволока, которая помещается в сварочную ванночку. Нельзя работать со сварочными материалами, покрытыми окисью, поэтому предварительно её надо удалить.

Сварочный процесс неплавящимся стержнем

Ручная дуговая сварка чаще проводится в ручном режиме. Прежде всего необходимо плотно состыковать карая изделий, с которыми проводится работа. Затем неплавкий стержень нагревается и образуется дуга в соответствии с ГОСТ, обозначенным №80.

Между ней и материалом укладывается присадочная проволока, которая быстро плавится, образуется ванночка из расплавленного металла. Когда всё будет окончено, металл внутри ванночки застывает, и образуется шов.

Сваривание плавящимся стержнем

В данном случае нет необходимости в использовании присадочной проволоки. Образование ванночки происходит за счет плавления самого электрода. Дуга создает ванночку, а в остальном процесс мало чем отличается от описанного выше.

Ручная дуговая сварка — это удобный и универсальный способ соединения между собой самых разнообразных материалов в соответствии с ГОСТ под номером 80. Но у него есть и несколько недостатков.

Преимущества и недостатки сварочного оборудования

В зависимости от функционала, цена на оборудование для ручной электродуговой сварки может быть самой разнообразной. Основные возможности заключаются в удобстве работы в любом положении, даже в труднодоступных местах, по государственному стандарту 5264. А главное, можно быстро переходить от одного сварочного объекта на другой.

В зависимости от того, какими электродами пользоваться, можно варить самые разные типы стали и другие материалы в соответствии с ГОСТ. Компактность такого оборудования позволяет его легко перевозить.

Из недостатков можно отметить:

Последний пункт подразумевает, что не каждый сможет произвести качественную работу. По большей степени здесь всё зависит от опыта и квалификации, а также от того, какими электродами пользоваться.

Как добиться высокого качества?

Чтобы работа была проделана максимально качественно, необходимо учитывать несколько нюансов. Дуга, созданнаяэлектродами, должна поддерживаться как можно короче, это даст меньше металлических капель. Если используется плавящийся электрод, подобранный по государственному стандарту 5264, то он должен двигаться постепенно и равномерно, чтобы глубина плавления была высокой. Благодаря этому снизится уровень разбрызгивания, и ручная дуговая сварка будет безопаснее, а шов аккуратнее и ровнее.

Контролировать длину дуги можно на звук, который появляется при горении. Если он в одном тоне и равномерный, значит,все производится правильно. Когда дуга обрывается, такое иногда случается, надо её снова разжечь и продолжить работу в соответствии с ГОСТ, при этом обязательно тщательно заварив место обрыва по государственному стандарту 5264. Если это произошло в ответственном месте, то дуга разжигается не на свариваемом материале, а дальше от шва. Иначе возможно последующее разрушение шва в этом месте из-за ожога поверхности электродами.

Если всё соблюдать, как указано в ГОСТ, работа пройдет быстро и качественно. Не стоит торопиться при её проведении, и желательно попрактиковаться, прежде чем приступить к окончательной сварке электродами.

Похожие статьиgoodsvarka.ru