Теоретические основы дуговой и электрошлаковой сварки. Как влияет характер переноса электродного металла на качество сварного шва

Характер - перенос - электродный металл

Характер - перенос - электродный металл

Cтраница 2

Качество сварных соединений, выполненных аргоно-дуговой сваркой плавящимся электродом, в значительной степени зависит от стабильности горения дуги и характера переноса электродного металла через дуговой промежуток. При аргоно-дуговой сварке плавящимся электродом могут иметь место два вида переноса электродного металла: крупнокапельный и струйный. Характер переноса металла в первую очередь зависит от величины сварочного тока. Сварка на малых токах характеризуется крупнокапельным переносом, значительным разбрызгиванием и окислением металла. При увеличении сварочного тока более критического перенос металла становится мелкокапельным, или, иначе, струйным. Электродный металл как бы стекает с электрода непрерывным потоком мелких капель. Разбрызгивание и окисление электродного металла при этом невелико. Форма провара своеобразная с резким увеличением глубины провара в средине шва. [16]

Смеси инертных и активных газов находят все более широкое применение при сварке плавящимся электродом сталей различных классов ввиду их технологических преимуществ: меньшей по сравнению с активными газами интенсивностью химического воздействия на металл сварочной ванны, высокой устойчивости дугового процесса, благоприятного характера переноса электродного металла через дугу. По сравнению с чистым аргоном смеси инертных и активных газов имеют преимущества при сварке конструкционных сталей. Известно, что при плавящемся электроде лучшие характеристики процесса сварки обычно достигаются на постоянном токе обратной полярности. Однако при сварке стали применение в качестве защитного газа чистого аргона сопровождается нестабильностью положения катодного пятна на поверхности изделия. В результате получаются плохо сформированные сварные швы. [17]

Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов. [19]

Характер переноса электродного металла в сварочную ванну оказывает большое влияние как на формирование шва, так и на металлургические реакции в зоне сварки, что влияет на состав и качество шва. [21]

Силы, действующие на каплю. Характер переноса электродного металла зависит от соотношения сил, действующих на каплю металла на торце электрода. Основные из них: сила тяжести, сила поверхностного натяжения, электромагнитная сила, электростатическая сила, сила реактивного давления паров и нейтрализовавшихся на катоде ионов, аэродинамическая сила. [22]

Характер переноса электродного металла в сварочную ванну существенно влияет на степень развития физико-химических процессов при взаимодействии металлической, шлаковой и газовой фаз, а также на устойчивость самого процесса сварки. В зависимости от типа сварочной ванны наблюдается перенос электродного металла через газовую или шлаковую среду. Механизм переноса в обоих случаях имеет свои особенности. [23]

При достаточно высоких плотностях постоянного по величине ( без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться очень мелкокапельный перенос электродного металла. Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении силы сварочного тока до критического для данного диаметра электрода. [24]

При достаточно высоких плотностях постоянного по величине ( без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться очень мелкокапельный перенос электродного металла. Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении сварочного тока до критического для данного диаметра электрода. [26]

Коэффициент потерь зависит от способа сварки, типа электрода и параметров режима. На потери значительное влияние оказывает характер переноса электродного металла в сварочной дуге. В тех случаях, когда в составе электродных покрытий или наполнителей порошковой проволоки содержится значительное количество металлических составляющих, коэффициент Р отрицателен, поскольку ан больше ар. [27]

Коэффициент потерь зависит от способа сварки, типа электрода и параметров режима. На потери значительное влияние оказывает характер переноса электродного металла в сварочной дуге. В тех случаях, когда в составе электродных покрытий или наполнителей порошковой проволоки содержится значительное количество металлических составляющих, коэффициент F отрицателен, поскольку ан больше ар. [28]

На качество швов большое влияние оказывает характер переноса электродного металла через дуговой промежуток. При сварке в среде углекислого газа уменьшение диаметра электродной проволоки и дляны дуги способствует уменьшению размера капель электродного металла. В результате повышается стабильность дуги, уменьшаются потери электродного металла на разбрызгивание и улучшается формование металла шва. [29]

Динамические характеристики системы дуга - источник питания обусловлены механизмом первоначального возбуждения и в последующем, при горении дуги, - характером переноса электродного металла в сварочную ванну. При этом ток резко увеличивается до / шах, что приводит к сжатию капли и перегоранию мостика между каплей и электродом. В дальнейшем напряжение почти мгновенно возрастает и дуга вновь возбуждается, после чего процесс периодически повторяется. [30]

Страницы: 1 2 3

Процесс переноса электродного металла. Сварка

Процесс переноса электродного металла

За счет энергии, выделяемой в активном пятне, расположенном на его торце, и теплоты, выделяющейся по закону Джоуля-Ленца, при протекании сварочного тока по вылету электрода осуществляются нагрев и плавление электрода.

Вылетом называется свободный участок электрода от места контакта с токопроводом до его торца. В начальный момент ручной дуговой сварки вылет электрода составляет 400 мм и изменяется по мере плавления электрода, при автоматической сварке он равен 12–60 мм. Расплавляясь в процессе сварки, жидкий металл с торца электрода переходит в сварочную ванну в виде капель разного размера. За 1 секунду может переноситься от 1–2 до 150 капель и более в зависимости от размера. Независимо от основного положения сварки капли жидкого металла всегда перемещаются вдоль оси электрода по направлению к сварочной ванне. Это объясняется действием на каплю разных сил в дуге. В первую очередь к ним относятся гравитационная сила, электромагнитная сила, возникающая при прохождении по электроду сварочного тока, сила поверхностного натяжения, давление образующихся внутри капли газов, которые отрывают ее от электрода и дробят на более мелкие капли.

Схематично перенос металла электрода можно представить в следующем виде:

1) металл на конце электрода подплавляется и образуется слой расплавленного металла;

2) под действием сил поверхностного натяжения и силы тяжести этот слой металла принимает форму капли с образованием у основания тонкой шейки.

С течением времени поперечное сечение шейки капли уменьшается, что приводит к значительному увеличению плотности тока у шейки капли. Удлинение шейки продолжается до момента касания капли поверхности сварочной ванны. В этот момент происходит короткое замыкание сварочной цепи. Резкое возрастание тока приводит к разрыву шейки и в следующее мгновение вновь возникает, но уже между торцом электрода и каплей.

Капля под давлением паров и газов зоны дуги с ускорением внедряется в жидкий металл сварочной ванны. При этом часть металла в виде брызг выбрасывается из зоны сварки. Затем процесс каплеобразования повторяется. Время горения дуги и короткого замыкания составляет примерно 0,02–0,05 с. Частота и продолжительность короткого замыкания в значительной степени зависят от длины сварочной дуги. Чем меньше длина дуги, тем больше коротких замыканий и тем они продолжительнее.

От сварочного тока, состава и толщины электродного покрытия, положения шва зависят форма и размеры капель металла. Перенос электродного металла крупными каплями происходит при сварке на малых токах электродами с тонким покрытием.

Перенос металла в виде потока мельчайших капель происходит при больших плотностях сварочного тока и при использовании электродов с толстым покрытием.

Снижает поверхностное натяжение металла электродное покрытие. Кроме того, газообразующие компоненты, выделяя большое количество газов, создают в зоне дуги повышенное давление, которое способствует размельчению капель жидкого металла.

Газовое дутье, представляющее собой поток газов, направленный вдоль дуги в сторону сварочной ванны, действует на процесс переноса капель металла в дуге. При сварке электродом с толстым покрытием стержень электрода плавится быстрее и торец его оказывается немного прикрытым «чехольчиком» покрытия. При этом интенсивное газообразование в небольшом объеме «чехольчика» приводит к явлению газового дутья, ускоряющего переход капель металла в сварочную ванну.

Влияние силы тяжести особенно сказывается при сварке нижних швов (способствует отрыву капель) и потолочных швов (препятствует переносу металла в шов).

Важным фактором, влияющим на перенос металла в дуге, являются электромагнитные силы. Плотность тока, проходящего через жидкую каплю, велика, поэтому сжимающее действие магнитного поля оказывается заметным. Магнитное поле ускоряет образование и сужение шейки капли, а следовательно, и отрыв ее от торца электрода. Электрическое поле, напряженность которого направлена вдоль дуги в сторону сварочной ванны, действует на жидкую каплю, ускоряя процесс отрыва капель от торца электрода и переход ее в сварочную ванну металла.

При потолочной сварке действием магнитного и электрического полей, а также явлением газового дутья в дуге обеспечивается перенос капель электродного металла на свариваемый шов.

Шлаковую оболочку, которая образуется от плавления веществ, входящих в покрытие электрода, имеют капли металла, проходящие через дугу. Эта оболочка защищает металл капли от окисления и азотирования, обеспечивая хорошее качество металла шва.

Доля электродного металла в составе металла шва различна и зависит от способа и режима сварки, а также от вида сварного шва. При ручной сварке доля электродного металла колеблется в широких пределах (30–80 %), при автоматической сварке она составляет 30–40 %.

В значительной степени производительность сварки зависит от скорости расплавления электродного металла, которая оценивается коэффициентом расплавления. Коэффициент расплавления численно равен массе электродного металла (г), расплавленного в течение одного часа, приходящегося на один ампер сварочного тока. Коэффициент расплавления зависит от ряда факторов, влияющих на процесс плавки электродного металла. При обратной полярности коэффициент расплавления больше, чем при прямой полярности, так как на аноде выделяется больше теплоты и температура анода выше, чем у катода.

На коэффициент расплавления влияют состав покрытия и его толщина. Это объясняется, во-первых, значением эффективного потенциала ионизации газов, во-вторых, изменением баланса теплоты дугового промежутка. Коэффициент расплавления при ручной дуговой сварке составляет 6,5–14,5 г/(А?ч). Меньшие значения имеют электроды с тонким покрытием, а большие значения – электроды с толстым покрытием.

Коэффициентом наплавки пользуются для оценки скорости сварки шва. Этот коэффициент оценивает количество электродного металла, введенного в свариваемый шов.

Коэффициент наплавки меньше коэффициента расплавления на величину потерь электродного металла из-за угара и разбрызгивания. Эти потери при ручной сварке достигают 25–30 %, при автоматической сварке под флюсом потери составляют только 2–6 % от количества расплавленного электродного металла. Знание этих коэффициентов позволяет произвести расчет количества электродного металла для сварки шва установленного сечения и определить скорость сварки шва.

Поделитесь на страничкеСледующая глава >

info.wikireading.ru

Технология переноса металла с электрода в сварочную ванну

Характер переноса электродного металла в сварочную ванну оказывает большое влияние как на формирование шва, так и на металлургические реакции в зоне сварки, что влияет на состав и качество шва.

Как показали исследования, проверенные способом скоростной киносъемки, перенос металла с электрода в сварочную ванну происходит в виде капель разного диаметра, причем независимо от положения шва в пространстве капли всегда переходят с электрода на изделие.

Отрыв и перенос капель в дуге вызван многими факторами: силой тяжести, действующей на каплю, силой поверхностного натяжения жидкого металла, электромагнитными силами, давлением образующихся газов внутри капли.

Сила тяжести способствует переносу капли в сварочную ванну при сварке в нижнем положении, но противодействует ее переносу при сварке в потолочном и вертикальном положениях.

Сила поверхностного натяжения, обусловленная действием межмолекулярного притяжения и стремящаяся придать капле форму шара при ее перемещениях в дуге, способствует слиянию капли с жидким металлом ванны. Сила поверхностного натяжения способствует также удержанию жидкого металла ванны от вытекания при сварке в потолочном и вертикальном положениях.

Электромагнитные силы, возникающие вследствие появления магнитного поля вокруг проводника с током и оказывающие на поверхность электрода и каплю сжимающее действие (рис. 11), способствуют отрыву капли от электрода и переходу ее на свариваемое изделие.

Наряду с этим в образующемся перешейке между каплей и электродом вследствие возросшего сопротивления при прохождении тока выделяется большое количество тепла, вызывающее взрывообразное перегорание перешейка и возникновение дополнительных сил, толкающих каплю к изделию.

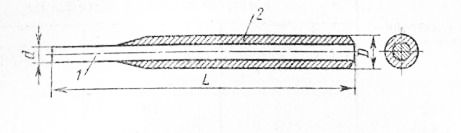

Рис. 11. Схема действия электромагнитных сил на каплю электродного металла в момент ее отрыва при дуговой сварке.

При протекании металлургических реакций внутри капли жидкого металла образуется газообразная окись углерода, объем которой во много раз превышает объем капли.

Вследствие этого мгновенно выделяющийся из металла газ способствует отрыву капли от электрода, ее дроблению и переходу на изделие. При сварке открытой дугой взрывообразное выделение газа приводит к вылетанию части жидкого металла за пределы сварочной ванны, т. е. к разбрызгиванию жидкого металла (потерям его).

Характер переноса капель с электрода в сварочную ванну зависит от величины сварочного тока и напряжения дуги. С увеличением тока (при прочих равных условиях) размер капель уменьшается, а количество их образования в единицу времени сильно возрастает.

Время образования капли на конце электрода и время перелета ее через дуговой промежуток при этом возрастает. В процессе сварки на минимальных плотностях тока ( отношение сварочного тока к площади сечения электрода) капли электродного металла переходят в ванну при коротких замыканиях. При повышенных плотностях тока и напряжении дуги происходит струйный перенос расплавленного электродного металла без коротких замыканий.

Рис. 12. Изменение величины капель электродного металла:а — в зависимости от напряжения на дуге (17В, 20В, 24В) при сварке со скоростью 30 м/ч в углекислом газе постоянным током обратной полярности 90А проволокой диаметром 0,8 мм, б — кривые зависимости среднего размера капель от силы тока при различных способах сварки; 1 — сварка открытой незащищенной дугой постоянным током обратной полярности малоуглеродистой проволокой, 2 — сварка в аргоне проволокой Св-06Х19Н9Т диаметром 2 мм током обратной полярности, 3 — ручная сварка электродами OMM-5 током прямой полярности, 4 — сварка под флюсом АН-348А малоуглеродистой проволокой током прямой полярности (цифры на левом рисунке указывают напряжение на дуге в вольтах)

В электрошлаковом процессе наблюдается капельный перенос электродного металла в сварочную ванну. С увеличением сварочного тока количество капель, переносимых в 1 с, резко возрастает, однако средняя масса капли и диаметр ее значительно при этом уменьшаются.

В отличие от дуговой сварки при электрошлаковом процессе увеличение напряжения сварки при неизменном токе вызывает увеличение количества капель, переносимых в 1 с, а средняя масса капли и диаметр ее уменьшаются, т. е. при электрошлаковой сварке изменение сварочного тока и напряжения одинаково влияет на перенос электродного металла в сварочную ванну.

www.prosvarky.ru

Размер - капли - электродный металл

Размер - капли - электродный металл

Cтраница 1

Размер капель электродного металла определяется составом металла и защитного газа, а также направлением и величиной тока. [1]

Размер капель электродного металла определяется составом металла и защитного газа, а также направлением и величиной тока. При сварке стали и некоторых сплавов током, превышающим некоторый критический [12], капельный перенос металла ( фиг. [2]

Размер капель электродного металла определяется в первую очередь плотностью тока в электроде, а также зависит от состава металла электродного стержня и свойств электродного покрытия, диаметра электрода. [3]

Известно, что на размеры капель электродного металла большое влияние оказывает режим сварки, полярность электрода, состав покрытия или защитного газа. Эти технологические средства воздействия на перенос хорошо известны и широко используются на практике. Однако они не универсальны, в значительной мере ограничены множеством факторов технологического и технико-экономического характера. Как показали исследования [74], наряду с технологическими средствами управления может найти и уже находит практическое применение электротехнический метод воздействия на расплавляющийся металл. [5]

На качество швов большое влияние оказывает характер переноса электродного металла через дуговой промежуток. Уменьшение диаметра и длины дуги способствует уменьшению размера капель электродного металла, в результате чего повышается стабильность дуги, уменьшаются потери электродного металла на разбрызгивание и улучшается формирование металла шва. Расстояние от сопла горелки до изделия во избежание ухудшения защиты и повышенного разбрызгивания обычно выдерживается в пределах 8 - 15 мм. [6]

На качество швов большое влияние оказывает характер переноса электродного металла через дуговой промежуток. При сварке в среде углекислого газа уменьшение диаметра электродной проволоки и длины дуги способствует уменьшению размера капель электродного металла. В результате повышается стабильность дуги, уменьшаются потери электродного металла на разбрызгивание и улучшается формирование металла шва. [7]

Размер капель при крупнокапельном переносе зависит не только от рода защитного газа, но и от материала, диаметра электрода, напряжения на дуге, силы тока и полярности. С увеличением силы тока уменьшается влияние силы тяжести в формировании капли и растет сжимающее действие электромагнитных сил, способствующих отделению капли от конца электрода. Благодаря этому по мере увеличения силы тока уменьшается размер капель электродного металла, изменяется характер переноса металла от крупнокапельного к мелкосерийному, а затем при определенном значении тока, называемом критическим, - к струйному. При струйном переносе жидкий металл на электроде вытянут в виде конуса, с конца которого отрываются мелкие капли. Оплавляющийся конец электрода также имеет конусообразную форму. Струйный перенос отличается высокой стабильностью размеров капель и мелким разбрызгиванием. Основной причиной разбрызгивания металла при сварке с короткими замыканиями является электрический взрыв перемычки между электродом и ванной. [8]

На качество швов большое влияние оказывает характер переноса электродного металла через дуговой промежуток. При сварке в среде углекислого газа уменьшение диаметра электродной проволоки и дляны дуги способствует уменьшению размера капель электродного металла. В результате повышается стабильность дуги, уменьшаются потери электродного металла на разбрызгивание и улучшается формование металла шва. [9]

Для сварки во всех пространственных положениях пользуются электродами с короткими шлаками, у которых возрастание вязкости с понижением температуры происходит быстро. Закристаллизовавшийся шлак препятствует стеканию металла шва, находящегося еще в жидком состоянии. Наиболее короткие шлаки имеют электроды с рутиловым и основным покрытиями. На размер капель электродного металла в дуговом промежутке и формирование швов значительное влияние оказывает поверхностное натяжение сварочных шлаков. Для получения хорошей отделимости шлаковой корки от поверхности металла шлаки должны иметь коэффициент линейного расширения, отличный от коэффициента линейного расширения металла. [10]

Для обеспечения необходимых технологических характеристик электрода, химического состава металла шва и его качества шлак должен удовлетворять определенным требованиям. Необходимо, чтобы шлак хорошо покрывал капли жидкого металла и сварочную ванну, что возможно лишь при хорошем смачивании металла шлаком. Смачиваемость зависит от поверхностного натяжения шлака и металла. Поверхностное натяжение сварочных шлаков и межфазное натяжение на границах шлак-металл и металл-газ оказывают значительное влияние на формирование швов и размеры капель электродного металла в дуговом промежутке. [11]

Страницы: 1

www.ngpedia.ru

2. Особенности процессов плавления и переноса электродного металла при сварке в защитных газах.

2.1. Перенос электродного металла.

Перенос металла с электрода на изделие является одной из важнейших характеристик сварки плавящимся электродом в защитных газах, он определяет технологические характеристики и области применения процессов сварки. Перенос металла может происходить в виде жидких капель различных размеров и пара. Основные виды переноса электродного металла при дуговой сварке в защитных газах следующие:

1) крупнокапельный с естественными короткими замыканиями разрядного промежутка;

2) крупнокапельный без коротких замыканий;

3) перенос каплями среднего размера без коротких замыканий;

4) струйный перенос электродного металла;

5) управляемый принудительный перенос каплями среднего размера без коротких замыканий;

6) перенос с принудительными короткими замыканиями разрядного промежутка каплями;

7) струйно-вращательный.

Перечисленные виды переноса электродного металла могут быть получены при сварке с постоянной и пульсирующей скоростью подачи электродной проволоки. Характер переноса электродного металла определяется энергетическими параметрами режима сварки и всецело зависит от комплекса сил, действующих на каплю электродного металла, находящуюся на торце непрерывно подаваемого электрода.

Виды процессов определяются характером переноса электродного металла. Характерным признаком сварки с естественными короткими замыканиями является образование на электроде крупных капель - в 1,5 раза и более, превышающих диаметр электрода. Капли указанных размеров, как правило, переходят в сварочную ванну во время коротких замыканий дугового промежутка. В процессе сварки с непрерывным горением дуги диаметр отрывающихся от электрода капель зависит от режима сварки и состава защитного газа и может быть от 0,8 до 2,5 диаметра электрода. При реализации струйного переноса электродного металла в сварочную ванну, жидкий металл на торце электрода формируется в виде конуса, с конца которого отрываются капли диаметром менее 0,7 диаметра электрода.

При струйно-вращательном переносе электродного металла дуга и электродный металл осуществляют круговые движения конусообразного металла плавящегося электрода, с конца которого, также как и при струйном переносе, отрываются капли диаметром менее 0,7 диаметра электрода.

При сварке стационарной дугой наблюдаются кратковременные изменения длины дуги, напряжения и тока, вызванные переносом крупных капель, однако при стабильном процессе характеристики плавления электрода и изделия определяются не ими, а параметрами стационарно горящей дуги.

3. Управление плавлением и переносом металла при дуговой сварке

Сварка в защитных газах легко поддается управлению. Основным условием стабильности процесса сварки нестационарной дугой является строго закономерное изменение напряжения, тока, длины дуги, и именно они определяют основные характеристики процесса (плавление и перенос электродного металла, проплавление детали и др.). Управление процессом производят путем импульсного повышения и уменьшения тока дуги.

Импульсно-дуговая сварка плавящимся электродомотносится к механизированным способам сварки с программным управлением. Программное изменение основных энергетических параметров режима преследует такие технологические цели, как управление плавлением и переносом электродного металла и управление кристаллизацией сварочной ванны и термическим циклом. Достижение первой связано с управлением энергетическими параметрами в частотном диапазоне следования импульсов 25 – 300 Гц, а второй – реализуется в частотном диапазоне 0,25 – 5 Гц. Такой процесс обычно называют сваркой пульсирующей дугой, или модулированным током.

Импульсно-дуговой сваркой плавящимся электродомназывается процесс программного управления плавлением и переносом металла путем изменения тока в виде импульсов значительной мощности.

Существуют два основных вида переноса электродного металлапри импульсно-дуговой сварке плавящимся электродом:«длинной дугой» – без замыкания дугового промежутка и«короткой дугой»– перенос электродного металла осуществляется во время коротких замыканий дугового промежутка (рис. 3).

а

б

в

Рис. 3. Осциллограммы тока и напряжения дуги при импульсно-дуговой сварке плавящимся электродом «длинной» (а) и «короткой» (б) дугой.

Основными параметрами импульсно-дуговой сварки плавящимся электродом «длинной дугой» (см. рис. 3, а) помимо известных являются амплитуда импульса Iи, длительности импульса tи, паузы tп и цикла Tц = tи + tп, частота импульсов f = 1/Tц, базовый ток Iб, или ток паузы, скорость нарастания тока импульса и его спада, скважность импульсов Q = Tц /tи.

Характерная особенность импульсно-дуговой сварки плавящимся электродом – управляемый перенос электродного металла. Существуют две разновидности управляемого переноса при сварке «длинной дугой»: 1 – импульс тока обеспечивает перенос одной капли электродного металла; 2 – при каждом импульсе тока от электрода отделяется и переносится в сварочную ванну несколько капель – такой процесс называется импульсно-дуговой сваркой с прерывисто струйным переносом металла. Процесс импульсно-дуговой сварки, обеспечивающий перенос электродного металла «импульс – капля», характерен для сварки в аргоне и углекислом газе, а также для сварки самозащитными порошковыми проволоками. Прерывисто струйный перенос характерен для сварки активированным электродом на токе прямой полярности, как в активных, так и в инертных газах, а также для сварки в аргоне током обратной полярности. При этом длительности импульсов тока во втором случае выбираются значительно большими, чем в первом.

Суть импульсно-дуговой сварки «длинной дугой»заключается в наложении мощных кратковременных импульсов тока на сварочную дугу средней мощности. При этом происходит резкое увеличение электродинамических сил, которые формируют жидкий металл на торце электрода в виде капли и сбрасывают ее строго в сварочную ванну в любом пространственном положении последней. Это дает возможность осуществлять мелкокапельный перенос при сварочном токе основного режима ниже критического значения, при котором в случае стационарного режима сварки с ростом тока резко уменьшается размер переносимых капель электродного металла.

Импульсно-дуговая сварка «короткой дугой»(см. рис. 3, б) реализуется в основном в защитной среде углекислого газа, но может иметь место и в Аr, Аr+ СO2+O2и т.д.

Процесс сварки в углекислом газе «короткой дугой» благодаря высокой производительности, широкой возможности механизации и автоматизации, обеспечению формирования неразъемных соединений в различных пространственных положениях широко применяется в ряде отраслей народного хозяйства. Однако для существующих методов характерны нестабильность и повышенное разбрызгивание электродного металла, что приводит к снижению производительности сварочных работ и дополнительным трудозатратам по зачистке свариваемых изделий от налипающих брызг электродного металла. Указанные недостатки в основном определяются свойствами питающей системы и зависят от характера изменения мгновенной мощности на интервалах горения дуги и короткого замыкания.

Для устранения основных недостатков, характерных для сварки «короткой дугой», наиболее эффективен процесс сварки, контролируемый по каналам обратных связей и зависящий от мгновенных значений его параметров. Он более устойчив как к постоянно действующим возмущениям на протяжении всего цикла сварки, так и к мгновенным возмущениям, действующим в пределах микроцикла. Представленный на рисунке процесс сварки кроме общепринятых показателей характеризуется дополнительными параметрами: Тц– периодом повторения микроциклов;tп1 – паузой в протекании сварочного тока к моменту разрыва перемычки;tи – длительностью горения дуги в импульсе;tп2 – длительностью горения дуги в паузе;Iкз– пиковым значением тока короткого замыкания;tп – значением тока паузы.

Суть импульсно-дуговой сварки короткой дугой заключается в обеспечении квазистабилизации процесса сварки с короткими замыканиями на стадии каплеобразования и достигается идентичными условиями плавления и переноса электродного металла в сварочную ванну.

Процесс импульсно-дуговой сварки пульсирующей дугой или модулированным током предполагает периодическое изменение энергетического состояния системы источник питания – сварочная дуга между высоким (импульс) и низким (пауза) уровнями.

а)

б)

в)

г)

Рис. 4. Осциллограммы тока дуги процессов сварки модулированным током.

В периоды импульсов тока расплавляется основная часть электродного и свариваемого металлов, в последующие периоды паузы происходит кристаллизация большей части сварочной ванны. Существует большое количество способов сварки модулированным током, рис. 4.

Анализ научно-технической и патентной литературы, касающейся приемов модулирования сварочного тока, показывает, что наиболее приемлемой частотой, с точки зрения управления формированием металла шва, является частота в пределах 0,25 – 25 Гц. Указанный диапазон соизмерим с теплоинерционностью сварочной ванны, что позволяет периодически изменять тепловой поток, вводимый в металл, и тем самым регулировать во время сварки процесс проплавления основного металла и формирования шва. При низкочастотной модуляции тока достигается периодичность плавления и кристаллизации металла, что благоприятно сказывается на свойствах сварного соединения и наплавленного металла, а также значительно упрощается техника формирования сварных соединений во всех пространственных положениях.

Для практической реализации процесса сварки модулированным током в защитных газах требуется синхронная модуляция скорости подачи электродной проволоки с выходными характеристиками источника питания, что требует дополнительной доработки блоков управления сварочным оборудованием.

studfiles.net

4.2 Перенос электродного металла в сварочную ванну.

Характер переноса существенно влияет на степень развития физико-химических процессов при взаимодействии металлической, шлаковой и газовой фаз, а также на устойчивость самого процесса сварки.

Через газовую среду электродный металл переносится в виде капель разного размера – диметром от 6 – 7 мм до тысячных долей мм, а также в виде паров. Главные формы переноса: крупно- и мелкокапельный с короткими замыканиями дугового промежутка, капельный без короткого замыкания, струйный.

Процесс крупнокапельного переноса в общем случае включает следующие моменты (рис.4.1):

а, б – образование капли на торце электрода;

в – появление шейки на стыке жидкого металла с твердым металлом электрода;

г – замыкание каплей дугового промежутка;

д – разрыв образованного мостика и возникновение дуги.

В период формирования капли на нее действуют несколько сил (рис. 4.2):

Сила тяжести Р способствует отрыву капель при сварке в нижнем положении и противодействует отрыву при потолочной сварке.

Электродинамические силы Nэд являются результатом наличия вокруг электрода при протекании по нему тока магнитного поля, оказывающего сжимающее действие на электрод (пинч-эффект). В результате их действия появляется дополнительная продольная сила Nдоп, направленная от меньшего сечения капли, имеющей радиус r0, к большему с радиусом r1.

Рис. 4.1. Схема образования капли и переноса ее в сварочную ванну.

Рис.4.2. Схема действия сил на формирующуюся каплю

Результирующая электродинамическая сила, направленная вдоль оси электрода в сторону ванны:

Nэд = 1,02*10-5I2ln(r1/r0) дин.

При замыкании каплей дугового промежутка, когда напряжение падает, а ток резко возрастает, эта сила также интенсивно увеличивается, но оказывается направленной от центра мостика вверх и вниз. Действующая вниз сила будет больше силы, направленной вверх, так как поверхность ванны значительно больше, чем поверхность электрода. Поэтому электродинамическая сила действует в направлении отрыва капли, вытягивает ее и заставляет перемещаться вдоль оси дуги в сварочную ванну.

Сила поверхностного натяжения Nп.н. в процессе формирования капли удерживает ее на торце электрода. При замыкании каплей дугового промежутка поверхностное натяжение металла ванны втягивает каплю и тем способствует отрыву ее от торца.

При сварке толстопокрытыми электродами к главным силам добавляется сила Nг.п.давления газового потока и сила реакции газов Nр.г., выделяющихся из капли. При этом плавление обмазки несколько отстает от плавления стержня и на торце электрода появляется своеобразная «трубка» или «козырек». Выделяющиеся газы (СО2, Н2, СО, О2 и др.) нагреваются, расширяются и устремляются в виде прямолинейного потока к сварочной ванне. Так как газовый поток симметричен относительно столба дуги, капля формируется в центре торцевой поверхности электрода.

При автоматической сварке под флюсом на каплю действуют те же силы, но несколько меняется направление и величина некоторых из них (рис. 4.2,б). Вследствие того, столб дуги наклонен, результирующая электродинамическая сила Nэд направлена по продольной оси дуги в сторону ванны. Под действием этой силы каля сильно деформируется и вытягивается. Газовый поток направлен от передней части сварочной ванны назад. Сила Nг.п. давления газового потока, суммируясь с силой Nр.г. реакции газов, выделяющихся из капли, создает результирующую силу Nг воздействия газовых потоков.

Размер капли определяется соотношением сил, удерживающих ее на торце электрода, и сил, стремящихся ее оторвать.

Главной силой, удерживающей каплю на электроде, является сила поверхностного натяжения. Удельное поверхностное натяжение для различных металлов различно и зависит от их природы. Некоторые вещества, такие как углекислые соли щелочных щелочноземельных металлов, свободный кислород и др. обладают способностью заполнять свободные связи на поверхности жидкости и тем самым уменьшать силы поверхностного натяжения. С увеличением температуры расплавленного металла поверхностное натяжение также несколько снижается.

Увеличение сварочного тока значительно влияет на силы отрыва:

1.Растут электродинамические силы Nэд;

2.Увеличивается сила Nг.п. давления газовых потоков;

3.Нарастают процессы газообразования в капле и испарения.

Установлено значительное влияние на размер переносимых капель плотности тока в электроде. При некотором его значении, называемом критическом, капельная форма переноса переходит в струйный. Подобная форма переноса наблюдается в аргоне и его смеси с кислородом. Переход от капельного переноса к струйному объясняется увеличением диаметра столба дуги, когда активное пятно охватывает боковую поверхность электрода. Тогда конец электрода заостряется, капля вытягивается в конус и возникает струйный перенос.

Размер переносимых капель оказывает существенное влияние на ход металлургических процессов. Чем меньше капли, тем больше суммарная поверхность соприкосновения их с окружающей средой. Однако в таком случае время существования капель уменьшается, а потому снижается и полнота протекания реакций.

А.А.Ерохин изучал влияние режима сварки на частоту перехода капель и время их существования на торце электрода при ручной электросварке. При увеличении тока от 110 до 300 А удельная поверхность капель изменяется незначительно, но время существования капли на торце электрода уменьшается в 1,6 раза. Увеличение напряжения на дуге в интервале 14 – 27 В уменьшает удельную поверхность капель в 2,2 раза, увеличивая время их существования в 8,3 раза. Таким образом, на развитие реакций в каплях особенно сильно сказывается напряжение на дуге.

При электрошлаковой сварке применяют большие плотности тока (100 – 120 А/мм2), поэтому нагрев электрода более интенсивный. Погруженный в шлаковую ванну, он плавится не только с торца, но и с боковой поверхности, приобретая заостренную форму. Формируясь, капля увеличивается за счет расплавления конца электрода и стекания металла по боковой поверхности электрода. На каплю действуют те же основные силы: сила тяжести, электродинамическая сила и сила поверхностного натяжения, зависящая от свойств жидкого шлака.

С увеличением размера капли на конце электрода возрастают силы тяжести и поверхностного натяжения. Вблизи границы капли с твердым металлом электрода появляется шейка. Плотность тока в ее сечении возрастает, что приводит к увеличению электродинамической силы. Под действием этой силы капля приобретает некоторое ускорение. Жидкий шлак тормозит движение капли и приобретает часть ее импульса. В связи с торможением средне количество капель на единицу длины пути возрастает. При этом возможно слияние капель между собой, что приводит к изменению проводимости шлаковой ванны.

На размер переносимых через шлак капель влияет величина тока, напряжение дуги, диаметр электродной проволоки, химический состав электродной проволоки и шлака. Уменьшение сварочного тока снижает температуру торца электрода и величину электродинамической силы, что приводит к укрупнению капель. Повышение напряжения вызывает уменьшение размера капель.

studfiles.net

Перенос электродного металла

В сварочную ванну.

Силы, действующие на капли металла в дуговом

Промежутке.

Вид переноса электродного металла (размер капель, частота их перехода) определяется соотношением сил, действующих на расплавленный электродный металл во время расплавления его на конце электрода и перехода через дуговой промежуток в сварочную ванну.

СЛАЙД 22, 23 На расплавленный металл в дуге действуют следующее основные силы: сила тяжести, сила поверхностного натяжения, электродинамические силы, реактивные силы, силы давления пузырьков газа.

Сила тяжести способствует перехода металла при сварке в нижнем положении и препятствует при сварке в потолочном. Она оказывает наибольшее влияние на перенос электродного металла при сварке на малых токах. Силы поверхностного натяжения придают каплям металла сфероидальную форму, удерживают капли на конце электрода, втягивают металл в жидкую сварочную ванну.

При увеличении температуры силы поверхностного натяжения уменьшаются.

Электродинамические силы являются результатом действия магнитного поля, возникающего при происхождении по электроду сварочного тока, оказывающего сжимающее действие на электрод (рис.8).

Рис. 8.Механизм действия электродинамических сил на расплавленную часть электрода

С увеличением сварочного тока величина сил увеличивается.

В связи с небольшим объемом приэлектродной области и большим градиентом напряженности электрического поля в активных пятнах дуги выделяется значительная тепловая мощность. Это приводит к истечению струи паров металла в направление сварочной дуги, что вызывает реактивную силу, которая визуально воспринимается как давление на каплю и удерживает её на электроде.

Пузырьки газа образуются внутри капель расплавленного металла в результате взаимодействия углерода и кислорода. Под действием давления окиси углерода размер газового пузыря увеличивается, что приводит к взрыву электродной капли или к замыканию каплей дугового промежутка (Рис.9).

Рис.9. Действие пузырьков газа, образовавшихся внутри расплавленного металла.

СЛАЙД 24 Сварочная ванна образуется в результате двух процессов: процесса расплавления материала свариваемых изделий и переноса присадочного металла электродов.

Электродный металл при дуговой сварке плавится за счет тепла, выделяемого на конце электрода в приэлектродной области дуги, тепла, попадающего из столба дуги, нагрева вылета электрода при прохождении сварочного тока от токопровода и до дуги. Чем больше вылет электрода, тем больше его сопротивление, и тем больше выделяется тепла.

СЛАЙД 25 Конец электрода нагревается до температур 2300 – 2500 °С, что и обеспечивает его плавление. На конце электрода образуются капли расплавленного металла, которые переносятся через дуговое пространство в сварочную ванну.

Капли формируются на конце электрода и переносятся под воздействием сил поверхностного натяжения, сил тяжести, давления газов, образующихся внутри расплавленного металла, давления газового потока, электростатических и электродинамических сил, реактивного давления паров металла.

Главными силами, формирующими и удерживающими каплю на конце электрода, являются силы поверхностного натяжения, возникающие на поверхности капли и направленные внутрь ее.

Отрыв капли и ее перенос обеспечивается электродинамическими силами и давлением газовых потоков. Эти силы увеличиваются с ростом сварочного тока, увеличение тока приводит к измельчению капель. Сила тяжести капли имеет существенное значение при малых плотностях тока и способствует отрыву и переносу капель металла только при сварке в нижнем положении.

СЛАЙД 26 Различают следующие основные виды переноса электродного металла в сварочную ванну: капельным, струйным и парами металла.

Капельный перенос существует в двух видах:

-перенос металла с короткими замыканиями дугового промежутка;

-перенос металла без коротких замыканий дугового промежутка.

СЛАЙД 27 Перенос металла с короткими замыканиями происходит при сварке короткой дугой, когда длина дуги меньше размеров капли, и время существования капли больше времени горения дуги.

СЛАЙД 28 Механизм переноса сварочной капли следующий (рис.4).

После загорания сварочной дуги происходит расплавление электрода и металла свариваемых изделий. На поверхности электрода образуется капля расплавленного металла, на поверхности изделия – слой расплавленного металла. По мере роста образовавшаяся на электроде капля падает в сварочную ванну, замыкая дуговой промежуток.

Способ сварки с короткими замыканиями применяется при сварке тонкостенных изделий, при сварке вертикальных и потолочных швов.

Рис.4. Механизм переноса капли расплавленного электрода с коротким замыканием межэлектродного промежутка.

Для стабилизации процесса переноса металла используют тонкие электродные проволоки диаметром менее 2 мм, что повышает частоту коротких замыканий, а, следовательно, и частоту перехода капель.

Сварку производят на обратной полярности (плюс на электроде), что снижает действие реактивных сил на каплю.

Применяют принудительную вибрацию электрода.

Амплитуда колебаний такова, что короткие замыкания происходят в каждом цикле вибрации.

Данный вид переноса металла происходит при ручной дуговой сварке (ручной, механизированной) при плотности тока менее 10А/мм.

studfiles.net