Электроды металлические. Электроды металлические

Железные электроды, активирование - Справочник химика 21

Электроды первого типа, примером которых является электрод, разработанный П. М. Спиридоновым, изготавливаются путем прессовки смеси активных углеродистых материалов (активированный уголь, графит) с жидким связующим веществом. Связующим, которое придает электроду одновременно и гидрофобные свойства, может являться, например, раствор каучука и парафина в бензине. Эта смесь запрессовывается под относительно невысоким давлением в каркас из железной сетки, который увеличивает механическую прочность электрода и улучшает его электропроводность. Для облегчения диффузии кислорода в электроде устраиваются дыхательные карманы , т. е. углубления в углеродистой массе до уровня электролита. Растворитель удаляется из спрессованного электрода путем длительной выдержки его при несколько повышенной температуре. [c.35]

Аккумуляторы типа КНГ прямоугольного сечения) изготовляются с безламельными металлокерамическими электродами. Последние представляют собой спрессованные из карбонильного никелевого порошка пластины, поры которых заполнены гидроокисями активных материалов (никеля и кадмия). Для сепарации в аккумуляторах типа КНГ применяется хлориновая ткань. Аккумуляторы КНГ собираются в железных сосудах, окрашенных нитроэмалью. Отрицательный полюс аккумуляторов выводится на корпус, а положительный через резиновое уплотнение — на изолированный от корпуса выводной контакт. Придонное пространство аккумулятора заполняется активированным углем, чем обеспечивается интенсивное поглощение газа и низкое давление внутри аккумулятора в процессе эксплуатации. [c.901]

Рассмотрим, как реализуются равновесные потенциалы железного электрода. Во многих работах указывается, что для получения равновесного потенциала на железном электроде необходима максимальная активация его поверхности. Активирование электрода осуществляется путем постоянного обновления его поверхности с помощью зачистки под раствором. Было показано [Ю7, 108], что по мере увеличения скорости обновления поверхности стационарный потенциал железного электрода сдвигается в отрицательную сторону. При большой скорости зачисткй потенциал не зависит от скорости снятия слоев металла и может считаться равновесным. Небольшие скорости зачистки могут приводить к сдвигу потенциала в положительную сторону. Это может быть результатом хемосорбции частиц на поверхности металла, в частности кислорода. [c.40]

Фарбер [11] и Гардинг [13] использовали окислительно-восстановительные полимеры при деполяризации масс для первичных и вторичных элементов. Ячейка, описанная Гардингом, состоит из пары электродов, разделенных слоем тонкоизмельченных редокс-полимеров, содержащих электролит, чтобы обеспелить необходимую среду для переноса электронов к электродам. Поскольку окисленную форму деполяризатора на основе редокс-полимеров можно многократно регенерировать, то получающаяся ячейка является вторичным элементом. Батареи, в которых используются редокс-полимеры, необходимы для предотвращения коррозии свинцовых или железных аккумуляторов едкими жидкими электролитами. Фарбер [11] также описывает деполяризационный состав, главным компонентом которого является редокс-полимер.. В этих композициях различные окислительно-восстановительные полимеры сочетаются с электрическими проводниками, например графитом, активированным углем или металлической пудрой. [c.236]

Известно [Г9, 20], чт5 анионы IO4" при определенных потенциалах факт могут активировать железный электрод. В работе [16] было показано, что закономерности растворения железа при потенциалах, лежащих положительнее факт —1,4 в (н. в. 3.), в нейтральных растворах Na 104 аналогичны тем, которые были найдены для растворения анодно-активированного железа в растворах Na l (возрастание г кр при увеличе- [c.162]

В области активированного растворения металлов процесс формообразования зависит главным образом от параметров электрического поля, а не от поля скоростей электролита Г115]. Режим активированного растворения характеризуется, как правило, локализацией анодного растворения, образованием на поверхности металла большего или меньшего числа микрорастравливаний (питтингов) в наиболее активных участках. Это является энергетически более выгодным, чем образование новых центров растворения. Характер локализации в значительной степени зависит от природы металла и его окисных пленок, а также от условий процесса. По-видимому, чем менее активен металл и чем прочнее его окисная пленка, тем меньше образуется центров активации. Например, при анодном растворении титана в условиях пониженной температуры окисная пленка на его поверхности активируется (пробивается) лишь в нескольких местах. В случае растворения железного электрода количество растворяющихся активных центров намного больше, и они накладываются друг на друга, особенно в условиях увеличенной плотности тока. Увеличение температуры активирующих электролитов также способствует более равномерному растворению металлов. [c.32]

В таблице приведены воз-мон 1ые окислительно-восстановительные реакции на железном электроде с участием различных окислов железа в кислых растворах и отвечающие им стандартные потенциалы. Из всех приведенных в таблице реакций только реакция И характеризуется потенциалом, очень близким к потенциалу активирования железа при рН=0. Однако вывод о близости природы этой реакции и процесса активирования нельзя сделать, не убедившись на опыте, что электрохимическое восстановление магнитной окиси железа (Ред04) действительно протекает но реакции 11. [c.624]

Измерение распределения пор производилось вдавливанием ртути по усовершенствованному методу Риттера и Дрейка [9, 8]. Промокание электрода при хранении в электролите определялось по изменению его веса. Угольные электроды были приготовлены из смеси 67% древесного активированного угляи 33% санш. Изменение размера зерен активированного угля производилось растиранием его в шаровой мельнице. В качестве связующего был применен резиновый клей (раствор каучука в бензоле). Электроды имели форму стакана с толщиной стенки 5 мм и готовились напрессовыванием угольной лшссы на железную сетку. Электролитом служил раствор КОН (уд. в. 1,3—1,4), который заливали внутрь стакана. Рабочая поверхность электрода была равна 80 см . [c.805]

chem21.info

Электроды металлические | Инструмент, проверенный временем

Электроды покрытые металлические для сварки и наплавки сталей систематизируются и обозначаются следующим образом (ГОСТ 9466—75):

по назначению: для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 600 МПа (60 кгс/мм2)—У; для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа (60 кгс/см2)—Л; для сварки легированных теплоустойчивых сталей — Т; для сваркн высоколегированных сталей с особыми свойствами — В; для наплавки поверхностных слоев с особыми свойствами — Н; по толщине покрытия: тонкое (D/d ^ 1,20)—М; среднее (1,20 < D/d ^ 1,80) — С; толстое (1,45 < D/d < 1,80) —Д; особотолстое (D/d > 1,80) — Г, где D — диаметр электрода, d—диаметр стержня;

по качеству изготовления, состоянию поверхности покрытия, сплошности металла шва, содержанию серы и фосфора—на группы 1, 2, 3;

по видам покрытия: кислое — А, основное — Б, целлюлозное—Ц, рутило — вое—Р, смешанное—соответствующее двойное обозначение, прочее — П;

по допустимым пространственным положениям сварки или наплавки; для всех положений—1, для всех положений, кроме вертикального сверху вниз—2, Для нижнего, горизонтального иа вертикальной плоскости и вертикального снизу вверх — 3, для нижнего и нижнего «в лодочку» — 4;

по роду тока, полярности постоянного тока и номинальному напряжению холостого хода источника питания сварочной дуги переменного тока частотой 50 Гц — в соответствии с таблицей, приведенной ниже.

| Классификация влектродов по роду и полярности тока

|

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока В | Обозначение | |

| номинальное | предельное | ||

| Любая Прямая | 70 | ±10 | 4 5 |

| Обратная | 6 |

| Любая Прямая Обратная |

Во всех видах документации условное обозначение электродов должно состоять из марки, диаметра, группы электродов и обозначения стандарта (рис. 3).

1 2 3 45$ Рис. 3. Условное обозначение электродов на этикетках

»А-г/ч-Д-і-іЦ/ нли в маркировке коробок пачек и ящиков с электрода-

^ 93 ми (ГОСТ 9466—75).

У JI) // 12 / — тип; 2 — марка; 3 — диаметр; 4— обозначение назначения

/ & у 7и электродов; 5 — обозначение толщины покрытия; 6 — группа

электродов; 7 — группа индексов, указывающих характеристики наплавленного металла по ГОСТ 9467—75, ГОСТ І005І —75. ГОСТ 9466—75; S — обозначение вида покрытия; 9 — обозначение допустимых пространственных положений сеаркн нли наплавки; 10 — обозначение рода применяемого прн сеарке или наплавке тока, полярности постоянного тока и номинального напряжения холостого хода источника питания сварочной дуги переменного тока частотой 60 Гц; // — обозначение настоящего стандарта; 12 — обозначение стандарта иа типы элекТ — родов.

Пример условного обозначения электродов типа Э46А по ГОСТ 9467—75, марки УОНИ-13/45, диаметром 3 мм, для сварки углеродистых и низколегированных сталей У, с толстым покрытием Д, 2-й группы, с установленной по ГОСТ 9467—75 группой индексов, указывающих характеристики наплавленного металла и металла шва, 43 2(5), с основным покрытием Б, для сварки во всех пространственных положениих 1 на постоянном токе обратной полярности 0 на этикетках или в маркировке коробок, пачек и ящиков с электродами:

Э46—У ОНИ 13/45—3,0—УД2

‘Ё~43 2(5) — Б 10————— ГОСТ— 9466—75, ГОСТ 9467—75;

в документации: электроды УОНИ-13/45—3,0—2 ГОСТ 9466—75.

| Механические свойства металлов шва, наплавленного и соединения при дуговой сварке металлическими электродами для конструкционных сталей

|

| Т»п электрод* | Металл шва и наплавленный | Угол аагиба для металла соединения, сеаренного электродами дна* метром менее 3 мм, град | ||

| Временное сопротивление разрыву. МПа | Относительное удлинение в5, % | Ударная вязкость Дж/м2-10—3 | ||

| Э60А | 600 | 18 | 10 | 120 |

| 370 | 700 | 14 | 6 | — |

| Э85 | 850 | 12 | 5 | |

| Э100 | 1000 | 10 | 5 | — |

| Э125 | 1250 | 8 | 4 | |

| Э150 | 1500 | 6 | 4 | — |

| Примечания: I. Для электродов марок Э70, Э85, Э100, Э125, Э150 механические свойства установлены после термической обработки. 2. Механические свойства металла соединения, сваренных электродами марок Э70, Э85, Э100, Э125, Э150, диаметр которых меньше 3 мм, должны соответствовать требованиям технических условий или паспортов иа электроды конкретных типов |

Смрочно’Технологмческие свойства электродов

Вид покрытия

основное (фторнстокальциевое)

| сварка снизу вверх |

| сварка сверху вниз |

| рутиловое н рути — лоосновиое |

Устойчивость горения дуги Разбрызгивание Отделимость с корневого слоя шва

Формирование металла шва

Средний коэффициент наплавки, г/А-ч Провар

Склонность металла шва к образованию пор

Склонность металла шва к образованию третій

Удовлетвори

тельная

Повышенное

Отличная

Валик слегка вогнутый, мелкочешуйчатый

10,5

Глубокий с образованием плавного обратного валика При отсыревшем покрытии или при использовании пересу шейных электродов

При нарушении технологических требований норматив ных документов

Удовлетворительная Незначительное Удовлетворительная

Валик выпуклый, среднечешуйчатый (прн сварке корневого слоя) 9

Средний

При увлажнении покрытия и удлинении дуги

Малая

Удовлетворительная Незначительное Хорошая

Валик вогнутый, среднече — шуйчатын

Средний

При увлажнении покрытия

Малая

Высокая

Умеренное

Хорошая

Валик вогнутый, мелкочешуйчатый

Несколько повышенный

При превышении тока

При нарушении рекомендуемой области применения

| Механические свойства металлов шва и наплавленного при дуговой сварке метм« лическими электродами для легированных теплоустойчивых сталей

Примечания: 1. Механические свойства металла даны после термической обработки по режимам, регламентированным техническими условиями или паспортами на электроды конкретных марок. 2. Механические свойства соединений, сваренных электродами, диаметр которых меньше 3 мм, должны соответствовать техническим условиям н паспортным данным на электроды конкретных марок |

| Механические свойства металла шва, наплавленного при дуговой сварке металлическими электродами для аысоколегирояанных сталей с особыми сяойствами

|

| Тип электрода | Временное сопротивление разрыву» МПа | Относительное удлинение б5, % | Удаоная вязкость, Дж/м2 • Ю“3 |

| не менее |

| 6 7 5 12 9 10 12 10 10 5 8 12 10 12 7 10 |

| свойства металла для электродов типов Э12Х13, Э10Х17Т Э12Х11НМФ, 312X11 ВМФ, Э14Х11НВМФ, Э10Х16Н4Б, Э08Х24Н6ТАФМ приведены после термической обработки по режимам, регламентированным паспортами илн техническими условиями на электроды конкретных марок, а для электродов остальных типов — в состоянии после сварки. |

Э12Х24Н14С2

Э10Х25Н13Г2Б

&І0Х28Н12Г2

Э03Х15Н9АГ4

Э10Х20Н9Г6С

Э28Х24Н16Г6

Э02Х19Н18Г5АМЗ

Э11Х15Н25М6АГ2

Э09Х15Н25М6Г2Ф

Э27Х15Н35ВЗГ2Б2Т

Э04Х16Н35Г6М75

Э06Х25Н40М7Г2

Э08Н60Г7М7Т

Э08Х25Н60М10Г2

Э02Х20Н60М15ВЗ

Э04Х10Н60М24

Э08Х14Н65М15В4Г2

Э10Х20Н70Г2М2В

Э10Х20Н70Г2М2Б2В

| 600 | 24 |

| 600 | 25 |

| 650 | 15 |

| 600 | 30 |

| 550 | 25 |

| 600 | 25 |

| 600 | 30 |

| 600 | 30 |

| 650 | 30 |

| 650 | 20 |

| 600 | 25 |

| 600 | 30 |

| 450 | 20 |

| 650 | 24 |

| 700 | 15 |

| 600 | 15 |

| 550 | 20 |

| 650 | 25 |

| Характеристики электродов общего назначения для саарки сталей

|

| Марка сварочная про — волоки (ГОСТ 2246-70 •) | Коэффициент наплавки, г/А • ч | Режим | прокалки | ||||

| Тип электрода | Марка электрода | Ток и полярность | Положение сварки | Температура, °С | Время, НИИ | ||

| Э09М | ЦУ-2М | Св-08А | Постоянный, на электроде (+) | Любое | 9—10 | 300—350 | 60 |

| Э09МХ | ЦЛ-14 | Св-08А | Постоянный и переменный | і | 10,5 | 150—200 | 60 |

| ОЗС-11 | Св-08А | То же | і | 8—9 | 300—350 | 60 | |

| ГЛ-14 | Св-08МХ | Постоянный, на электроде (+) » | і | 8 | 300—350 | 90 | |

| Э-09Х1М | ЦЛ-30-63 | Св-08МХ | Няжнее вертикаль ное | 10,4 | 350 | 60 | |

| Э-09Х1МФ | ЦЛ-20-63 | Св-08ХМФА | » | Любое | 10,3 | 330—350 | 45 |

| Э-10Х1М1НФБ | ЦЛ-27Б | Св-08ХМФА | » | і | 10,5 | 120—200 | 60 |

| Э-10ХЗМ1БФ | ЦЛ-26М-63 | Св-08А | і | і | 10,5 | 330—350 | 60 |

| Э-10Х5МФ | ЦЛ-17-63 | СВ-10Х5М | і | і | 10,5 | 300—350 | 45 |

| Коррозиестойкие аустенитные и нержавеющие | хромистые стали (тип элект | рода по ГОСТ 10051—75) | |||||

| Э-04Х20Н9 | ОЗЛ-14 | Св-01 Х19Н9 | Постоянный н переменный | Любое | 11 | 200—250 | 60 |

| Э-07Х20Н9 | ОЗЛ-8 | Св-01Х19Н9, Св-04Х19Н9, Св-06Х19Н9Т | Постоянный, на электроде (+) | Любое | 13 | 270 | 40 |

| Л-39 | Св-04Х19Н9 | То же | Няжнее и вертикальное | 10,5 | 200—250 | 90 | |

| Э-08Х19Н10Г2Б | ЦЛ-11 | Св-04Х19Н9, Св-07Х19Н10Б, | і | Любое | 12,5 | 320—350 | 90 |

| Л-38 | Св-07Х19НЮБ | Постоянный, на электроде (+) | Няжнее и вертикальное | 10,5 | 320—380 | 90 | |

| ОЗЛ-7 | Св-01 Х19Н9 | То же | Любое | 11,5 | 270 | 40 | |

| Л-40М | Св-01 Х19Н9, Св-04Х19НД | і | Нижнее и вертикальное | 10,5 | 320—380 | 90 | |

| ЦТ-15-1 | Св-07Х19Н10Б | » | Любое | 12 | 350—450 | 90 | |

| ЦТ-15 | Св-07Х 19Н10Б | » | » | 12 | 350—450 | 90 | |

| Э-08Х19Н1ОГ 2МБ | зио-з | Св-О7Х19Н10Б | » | » | 12,5 | 300—320 | 90 |

| ЭА-898/19 | Св-07Х19Н10Б | » | » | 11,5 | 320—350 | 60 | |

| Э-12Х13 | УОНИ/ЮХ13 | Св-ОбХ 14 | і | Нижнее я вертикальное | 11 | 300 | 60 |

| Э-10Х17Т | УОНИ/10Х17Т | Св-ЮХ 17Т | Любое | 11 | 300 | 60 | |

| Э-09Х16Н8ГЗМЗФ | ЭА-400/10У | Св-04Х 19Н11МЗ | і | 12 | 320—380 | 60 | |

| Э8Х17Н8М2 | НИАТ-1 | Св-ОбХ 19Н9Т | » | 10,5 | 150—350 | 60 | |

| ЭНТУ-ЗМ | Св-04Х 19Н11МЗ | і | 11,5 | 270 | 25 | ||

| Э-09Х19НЮГ2М2Б | ЦЛ-4 | Св-06Х19Н9Т | » | 11 | 350—450 | 90 | |

| СЛ-28 | Св-08Х19Н10МЗБ | і | Ннжнее я наклонное | 10,7 | 350—380 | 60 | |

| ЭЛ-400/13 | Св-04Х 19Н11МЗ | і | Любое | 12 | 320—380 | 60 | |

| НЖ-13 | СВ-04Х19Н11МЗ | Нижнее и вертикаль | 12,5 | 300 | 120 | ||

| Э-08Х19Н9Ф2С2 | ЭА-606/11 | Св-0819Н9Ф2С2 | і | ное Любое | 12 | 300—350 | 120 |

| ГЛ-2 Жаростои | Св-08Х19Н9Ф2С2 кие стали и сплавы | » ‘тип электрода | Нижнее и вертикальное по ГОСТ 100 | 10,5 51—75) | 320—380 | 90 | |

| Э-10Х28Н12Г2 | ОЗЛ-6 | Св-07Х25Н13 | Постоянный, на электроде (+) То же | Любое | 11,5 | 300 | 60 |

| ЦЛ-25 | Св-07Х25Н13 | 10,5 | 350—400 | 90 | |||

| ОЗЛ-4 | CB-10X20h25 | і | 12 | 300 | 60 |

| Электроды для ручной наплавки сталей

|

| Электроды для сварки цветных металлов и сплавов

Примечания: 1. Ток постоянный, на электроде (+). 2. Положение сварки — ннжнее. 3. Время прокалки составляет 60 мин. |

hssco.ru

Металлические электроды

Различают активные и инертные металлические электроды [1]. Активные металлические электроды изготовляют из металлов, образующих восстановленную форму обратимой окислительно-восстановительной системы (А§, РЬ, Си, Сф. Потенциал такого электрода является функцией активности собственных ионов в растворе, например для серебряного индикаторного электрода (А§+ + е о А§). Такие электроды называют электродами I рода.[ ...]

В присутствии анионов, образующих с ионами серебра малорастворимое соединение (А§С1, АйВг и др.), потенциал электрода зависит от активности (концентрации) аниона. Например, в растворе, содержащем хлорид-ионы, потенциал серебряного электрода зависит от активности хлорид-ионов. Его можно применить для определения хлорид-иона. Такие электроды называют электродами II рода.[ ...]

Потенциалы электродов II рода при достаточно большой площади поверхности и постоянной концентрации аниона хорошо воспроизводятся, поэтому их основное назначение — служить электродами сравнения (хлоридсеребряный и каломельный электроды сравнения — см. рис. Р/.2).[ ...]

Инертные металлические электроды изготовляют из благородных металлов (Р1, Аи). Они служат переносчиками электронов от восстановленной формы к оксиленной, и их потенциалы являются функцией соотношения активностей окисленной и восстановленной форм полуреакции. Эти электроды применяют в потенциометрическом окислительно-восстановительном титровании.[ ...]

Общие требования к металлическим индикаторным электродам — для быстрого установления потенциала поверхность электрода должна быть большой (применяют пластинчатые, а не игольчатые электроды), а для получения воспроизводимых результатов она должна быть чистой. Для очистки поверхности используют различные способы — механические, химические и электрохимические [2].[ ...]

Одним из старейших ионоселективных электродов является стеклянный электрод, предназначенный для определения pH (см. раздел 6.2.1). Такой электрод (рис. IV. 15) представляет собой небольшой сосуд из тонкостенного стекла, главной частью которого является тонкая pH-чувствительная мембрана из стекла специального состава (22% оксида натрия, 6% оксида кальция и 72% диоксида кремния), более электропроводного, чем обычное стекло; внутри сосуда налит раствор кислоты с определенной концентрацией ионов водорода и опущена платиновая проволока. Высокое содержание оксида натрия в этом стекле приводит к тому, что ионы натрия оказываются способными заменяться ионами водорода из анализируемого раствора.[ ...]

С помощью такого электрода можно, например, измерить pH попадающих в канализацию сточных и коммунальных сточных вод. При этом следует учитывать, что по правилам приема производственных сточных вод в московскую городскую канализацию pH должен не выходить из интервала 6,5—8,5. Этот показатель является одним из многих общих показателей и характеристик сточных вод (табл. IV. 10).[ ...]

Как правило, ячейки с ионоселективными электродами имеют очень высокое сопротивление, порядка 108 Ом. Для измерения потенциала в таких случаях необходим электронный вольтметр с входным сопротивлением на несколько порядков выше сопроивления ячейки. В противном случае от ячейки будет отводиться заметный ток и измеренное значение потенциала нельзя будет приравнять к значению равновесного потенциала [1].[ ...]

В аналитических лабораториях используют серийно выпускаемые цифровые вльтметры или вольтметры со шкалой, калиброванной в мВ и ед. pH. Эти приборы, называемые мономерами или рН-метрами, имеют входное сопротивление порядка 10й—1012 Ом (рис. IV. 18).[ ...]

Рисунки к данной главе:

Вернуться к оглавлениюru-ecology.info

Сварочные электроды - Cварочные работы

Сварочные электроды

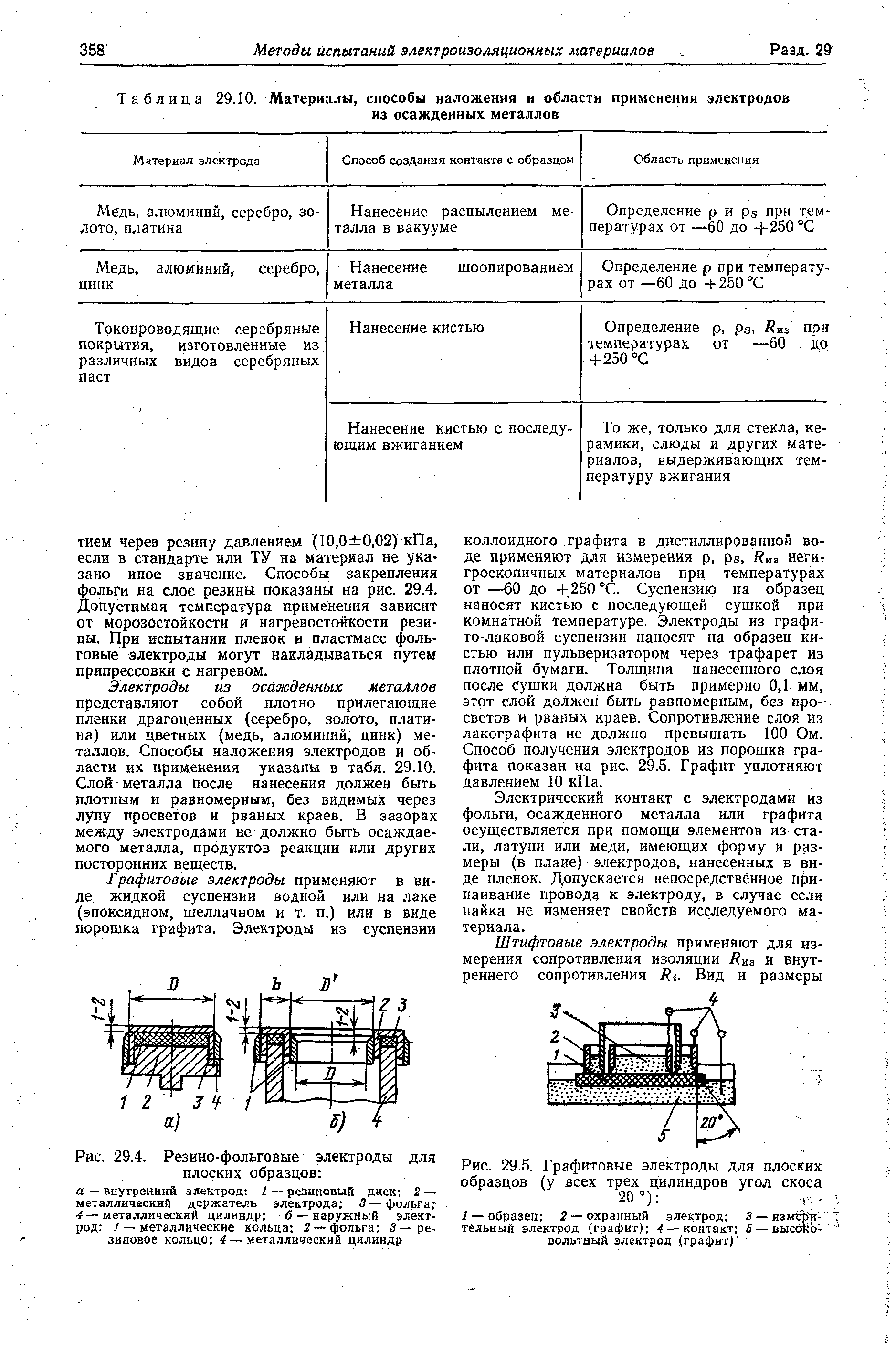

Сварочный электрод представляет собой стержень, по которому подводят к детали электрический ток во время сварки, резки или наплавки. Электроды бывают неплавящиеся— угольные, графитовые или вольфрамовые, и плавящиеся — из различных металлов. Металлические электроды изготовляют из проволоки диаметром 0,3…12 мм. Для ручной дуговой сварки электроды выпускают в виде стальных стержней с покрытием, для полуавтоматической и автоматической сварки применяют электродную сварочную проволоку без покрытия.

В зависимости от соотношения диаметров защитного (стабилизирующего) покрытия D и стальной проволоки d различают электроды с тонким покрытием (индекс М), средним (С), толстым (D) и особо толстым покрытием (Г). В электродах типа М отношение D:d не превышает 1,2, типа С — 1,2… 1,45, типа D — 1,45…1,8 и типа Г — более 1,8.

В состав защитного покрытия электродов входят вещества, стабилизирующие горение дуги, защищающие от атмосферных газов, раскисляющие и легирующие металл сварочной ванны, а также связующие.

Стабилизирующие вещества повышают устойчивость горения дуги. К ним относят мел, поташ, углекислый барий, титановый концентрат (рутил). Разлагаясь при высокой температуре, эти вещества отдают электроны в газовый столб дуги и таким образом ионизируют его.

Защитные вещества подразделяют на газообразующие (древесная мука, крахмал) и шлакообразующие (полевой шпат —ортоклаз, флюорит, мрамор, гранит, марганцевая руда). Разлагаясь при горении дуги, газообразующие вещества выделяют углекислый газ С02 и тем самым создают защитную атмосферу над поверхностью расплавленного металла. Шлакообразующие вещества сравнительно легко расплавляются и вследствие меньшей плотности остаются на поверхности расплавленного металла, защищая его от атмосферных газов.

Рис. 24. Электрод для ручной дуговой сварки: 1 — металлический стержень, 2 — защитное покрытие

К раскисляющим веществам относятся алюминий, ферросилиций, ферромарганец. Они восстанавливают оксиды металла на кромках изделия.

Легирующими добавками служат феррохром, фер-ротитан, ферромолибден. Расплавляясь, они переходят в металл сварочной ванны и улучшают многие свойства шва: прочность, пластичность, ударную вязкость.

Для ручной дуговой сварки арматуры железобетонных конструкций чаще применяют электроды с ру-тиловым или фтористокальциевым покрытием. Рути-ловое покрытие создает устойчивое горение дуги при малом проплавляющем действии ее на металл и обеспечивает высокие механические свойства сварного соединения. В состав фтористокальциевого покрытия входят мрамор и флюорит (плавиковый шпат). Благодаря им металл в шве получается хорошего качества — повышенной ударной вязкости и с небольшим содержанием водорода и кислорода. Часто в состав ру-тилового и фтористокальциевого покрытий вводят железный порошок. Это сокращает расход электродов и увеличивает скорость сварки.

Механические свойства металла сварного шва во многом зависят от типа применяемого электрода.

Цифра в обозначении типа электрода указывает временное сопротивление разрыву наплавленного металла или шва, выраженное в кгс/мм2. Буква А означает, что с помощью данного электрода получается сварной шов повышенной пластичности и ударной вязкости. Кроме того, в индексе типа электрода указывают тип покрытия: Т — рутиловое покрытие, Ф — фтористокальциевое.

В зависимости от содержания серы и фосфора, точности изготовления, качества поверхности покрытия, а также от некоторых других признаков электроды подразделяют на три группы: 1, 2, 3. Лучшие по качеству электроды группы 3.

Покрытие электрода должно быть прочным, плотным, однородным, без трещин, вздутий и наплывов. Прочность покрытия признают удовлетворительной, если оно не разрушается при свободном падении электрода диаметром более 4 мм плашмя на гладкую стальную плиту с высоты 0,5 м и диаметром менее 4 мм —с высоты 1 м.

Защитное покрытие не должно содержать воды.

При сварке вода разлагается, выделяя водород, который насыщает металл. Вследствие этого в металле шва образуются поры и мельчайшие внутренние трещины, ухудшающие качество сварного соединения. Перед применением электроды обязательно высушивают.

Тип электрода выбирают в зависимости от класса стальной арматуры и способа сварки.

Электродную сварочную проволоку применяют для дуговой полуавтоматической или автоматической сварки арматуры. Ее изготовляют из низкоуглеродистой или легированной стали. Для сварки арматурной стали часто используют порошковую проволоку (ГОСТ 26271—84), получаемую спеканием металлического порошка нормированного состава.

Диаметр сварочной проволоки 2 или 2,5 мм. Ее поставляют в мотках или катушках. В таком виде удобно использовать проволоку в сварочных автоматах и полуавтоматах. В отличие от стержневых электродов проволоку изготовляют без защитного покрытия. Поэтому сварку проволокой ведут под флюсом, изолирующим расплавленный металл от атмосферных газов.

Легированная проволока ЭП-245 и ЭП-439 отличается повышенным содержанием раскислителей—марганца, кремния, алюминия, титана, и это позволяет вести сварку без флюсов.

Марку сварочной проволоки назначают в зависимости от класса арматурной стали и способа сварки.

Читать далее:Сварочные флюсыОбщие сведения о сварке арматурыПротивопожарные мероприятия при сваркеБезопасность труда при сварке технологических трубопроводовБезопасность труда при сварке строительных металлических и железобетонных конструкцийЗащита от поражения электрическим током при сваркеТехника безопасности и производственная санитария при сваркеУправление качеством сваркиСтатистический метод контроляПути повышения качества сварки

stroy-server.ru

Стальные электроды с покрытием - Cварочные работы

Стальные электроды с покрытием

При ручной электродуговой сварке и резке металлов для возбуждения сварочной дуги, расплавления изделия применяются электроды. Выпускаются электроды из стали, цветных металлов и их сплавов с нанесенным на их поверхность покрытием, вольфрамовые, угольные или графитовые, чугунные. Наибольшее распространение получили стальные электроды, так как подавляющее большинство сварных изделий изготавливается из стали.

Длина электрода и его диаметр регламентируются ГОСТ 9466—75.

Электродные покрытия. Качество и свойства наплавленного металла и сварного соединения зависят от правильного выбора металла электродного стержня и состава покрытия. Советскими учеными разработана теория металлургических процессов, позволяющая точно рассчитывать составы электродных покрытий в соответствии с предъявляемыми требованиями к свойствам наплавленного металла.

В зависимости от толщины покрытия делятся на тонкие (стабилизирующие) и качественные. Толщина тонкого покрытия на металлическом стержне составляет 0,1—0,3 мм. Тонкие покрытия только повышают устойчивость горения дуги и почти не защищают металл сварочной ванны от кислорода и азота воздуха и не обеспечивают хорошее качество наплавленного метал-

Поэтому электроды с таким покрытием на производстве в настоящее время почти не применяются. Качественные (толстые) покрытия составляют 20—40% массы электродного стержня, толщина покрытия 0,5— 2 5 мм- покрытия с железным порошком составляют 50% массы стержня, а толщина покрытия 3,5 мм. Электроды с качественным покрытием используют для получения высококачественного металла шва, не уступающего по своим механическим свойствам основному металлу.

Качественные покрытия электродов изготавливают из компонентов, которые условно подразделяются на следующие группы: стабилизирующие, шлакообразующие, газообразующие, раскисляющие, легирующие, связующие.

Стабилизирующие вещества (калиевое жидкое стекло, поташ) вводят в покрытие для снижения потенциала ионизации дугового промежутка и повышения устойчивости горения сварочной дуги.

Шлакообразующие вещества являются основной частью большинства покрытий. При расплавлении они образуют шлак, который защищает капли электродного металла и металл сварочной ванны от непосредственного контакта с воздухом. К шлакообразующим относятся марганцевая руда, мрамор, магнезит, рутил, плавиковый шпат, ильменитовый концентрат и ряд других веществ.

Газообразующие вещества при сгорании создают газовую атмосферную защиту, предохраняющую расплавленный металл от воздействия кислорода и азота воздуха. Газообразующие вводятся в состав покрытия в виде органических веществ (крахмал, целлюлоза, древесная мука, декстрин).

Расплавленный металл в процессе сварки контактирует с воздухом, атмосферой дуги, шлаком и частично соединяется с кислородом. Для получения шва высокого качества необходимо раскислить металл, т%е. удалить из металла кислород. Для этой цели и применяются раскисляющие вещества (алюминий, древесный уголь, графит).

Легирующие вещества (хром, никель, молибден, марганец, титан, вольфрам) придают металлу повышенную прочность, износоустойчивость, коррозионную стойкость, жаростойкость.

Связующие вещества (жидкое, стекло, пластмассы, декстрин) в процессе изготовления позволяют получить покрытие в виде пасты, а после затвердевания прочно удерживают его на металлическом стержне.

Качественные покрытия классифицируют по основным элементам, входящим в их состав. Исходя из этого, все покрытия делятся на следующие группы: руднокис-лые р, фтористокальциевые ф, рутиловые т, органические или газозащитные о.

Руднокислые покрытия состоят в основном из окислов железа, марганца, кремния, которые обеспечивают шлаковую защиту. Газовая защита обеспечивается за счет крахмала, муки, целлюлозы. Наплавленный металл имеет повышенную окисленность, пониженную стойкость против образования кристаллизационных трещин и содержит мало легирующих добавок. Вязкость и пластичность ограничены. Электроды имеют повышенное разбрызгивание металла и в процессе сварки выделяют вредные для здоровья человека марганцовистые соединения.

Фтористокальциевые покрытия в своей основе имеют плавиковый шпат и мрамор. При разложении мрамор образует газовую защиту. В качестве раскислите-лей используются ферросилиций, ферромарганец, фер-ротитан и алюминий. Для легирования могут вводиться металлические порошки. Наплавленный металл хорошо раскисляется и содержит достаточное количество легирующих примесей. Поэтому его вязкость и пластичность очень высокие. Почти все электроды для сварки легированных сталей и специальных сплавов имеют покрытия этого типа, однако при сварке длинной дугой, наличии на основном металле ржавчины или окалины, а также при повышенной влажности покрытия металл шва склонен к пористости. В эту группу входят электроды марок УОНИ, ЦУ, ЦЛ, ОЗС, ВН и ряд других.

Рутиловые покрытия в качестве основного элемента содержат рутил (двуокись титана), создающий шлаковую защиту, а газовая защита обеспечивается целлюлозой, декстрином, мрамором, мелом. Раскислителями служат ферромарганец, ферросилиций.

Органические покрытия в основном состоят из органических веществ (пищевая мука, целлюлоза, крахмал), которые создают газовую защиту расплавленного металла. Шлакообразующими являются рутил, марганцевая руда, а раскислителем — ферромарганец. Покрытия дают небольшое количество шлаков и обеспечивают небольшой провар. Это позволяет применять электроды с органическим покрытием для сварки во всех пространственных положениях и для сварки металла малых толщин. Эту группу составляют электроды марок ОМА, ВСЦ.

Читать далее:Сварочные флюсыСварочные электродыОбщие сведения о сварке арматурыПротивопожарные мероприятия при сваркеБезопасность труда при сварке технологических трубопроводовБезопасность труда при сварке строительных металлических и железобетонных конструкцийЗащита от поражения электрическим током при сваркеТехника безопасности и производственная санитария при сваркеУправление качеством сваркиСтатистический метод контроля

stroy-server.ru

Электрод металлический второго род - Справочник химика 21

Как видно из рис. 1, для, осуществления электрохимической реакции необходима некоторая система — электрохимическая цепь. Существенные элементы такой цепи — металлические (или полупроводниковые) электроды, проводник второго рода (раствор электролита, его расплав или твердый электролит) и границы раздела фаз между металлом и электролитом, между двумя различными металлами и между двумя различными электролитами. Закономерности протекания тока в электрохимической цепи, а также закономерности электрохимического равновесия определяются свойствами всех этих элементов. Строение металлов и полупроводников, а также их электропроводность служат объектом изучения физики, а не химии. Объекты изучения электрохимии — ионные системы (проводники второго рода) и границы раздела фаз с точки зрения их структуры и механизма переноса заряженных частиц. [c.5]

Равновесные свойства электрохимических цепей, а также закономерности протекания через них электрического тока являются предметом электрохимической науки. Существенные элементы электрохимической цепи — металлические (или полупроводниковые) электроды, проводники второго рода (растворы электролитов, их расплавы или твердые электролиты) и границы раздела фаз между металлом (полупроводником) и электролитом, между двумя различными проводниками 1-го рода и между двумя различными электролитами. [c.6]

Приложенное напряжение поляризует только ртутный капельный электрод, причем выполняется соотношение Eh = — Е , [см. гл I, уравнение (21)]. Чтобы зарядить каплю до этого потенциала, следует подвести к ней определенный заряд, необходимый для образования двойного электрического слоя на границе ртуть — раствор. После отрыва капли процесс заряжения двойного слоя повторяется. Один слой зарядов рассматриваемого двойного электрического слоя находится на металлической поверхности электрода, а второй — в непосредственной близости от нее в растворе и состоит из ионов, заряд которых противоположен по знаку заряду ртути. Ионы могут приблизиться к электроду на расстояние порядка молекулярных размеров. Образовавшийся у электрода двойной слой можно рассматривать как конденсатор. Следовательно, для заряжения растущих капель до определенного потенциала необходим ток, который не связан с электродной реакцией, подчиняющейся законам Фарадея, а поэтому этот ток называется нефарадеевским, емкостным, конденсаторным током или током заряжения. [c.46]

Горелка электрически соединена с металлическим корпусом и используется в качестве одного из электродов ячейки. Вторым [c.16]

Пробы металла и металлические изделия можно непосредственно использовать в качестве одного из электродов разряда. Вторым, обычно верхним, электродом служит графитовый или угольный стержень, заточенный на полусферу или усеченный конус под углом 45° (с диаметром усеченной части [c.58]

Наряду с системами, для которых законы Фарадея оправдываются количественно, существуют и такие, где возможны отклонения от этих законов. Так, например, расчеты по законам Фарадея окажутся ошибочными в случае электролитической ванны, состоящей из двух платиновых электродов, погруженных в растнор металлического калия в жидком аммиаке. Такой раствор, как проводник со смешанной электропроводностью, обладает заметной металлической проводимостью, и значительная доля электронов в процессе электролиза способна непосредственно переходить с электрода в раствор, не вызывая никакого химического превращения. Подобные же явления наблюдаются при прохождении тока через газы. Одиако такие системы уже не будут истинными электрохимическими системами, состоящими только из проводников первого и второго рода. В истинных электрохимических системах переход электронов с электрода в раствор и из раствора на электрод обязательно связан с химическим превращением и, следовательно, полностью подчиняется законам Фарадея. Законы Фарадея, являясь, таким образом, естественным и неизбежным результатом самой природы электрохимического превращения, должны в то же время рассматриваться как наиболее надежный критерий истинности электрохимических систем. [c.282]

При отсутствии специальных электродных сосудиков можно пользоваться маленькими стаканами (емкостью 50 мл) с крышками. Каждая крышка должна иметь отверстие для крепления металлической пластинки (электрода) и второе отверстие для электролитного мостика. [c.144]

Чтобы выполнить измерение, нужно соединить этот электрод металлическим проводником с другим электродом и измерить разность потенциалов между ними. Второй электрод (его называют электродом сравнения) также имеет потенциал. В качестве электрода сравнения используют водородный электрод. Он представляет собой платиновую пластинку, насыщенную газообразным (молекулярным) водородом под давлением 1 атм и погруженную в раствор, в котором концентрация ионов водорода составляет 1 г-ион/л. Потенциал такого водородного электрода условно принимают равным нулю. Приемы условного выбора нулевых точек известны из курса физики например, температура замерзания воды (или таяния льда) условно принята за нуль температуры по шкале Цельсия. [c.372]

Первый электрод будет играть роль отрицательного полюса, в то время как второй электрод будет положительным. При соединении обоих электродов металлическим проводником по внешней цепи потечет ток от второго электрода к первому. Значит, в зависимости от концентрации данного иона в растворе образуется тот или иной заряд на электроде. Чем большая разница в концентрациях между электродными растворами, тем большая будет разница в потенциалах между ними, тем большая электродвижущая сила, наблюдаемая во внешней [c.180]

Буянов и соавт. [58] разработали метод определения фазового состава шламов ферровольфрамового производства. Метод основан на различии скоростей испарения металлического вольфрама и его трехокиси при различных режимах работы. На первом этапе работы источник света помещают в среду аргона (используют камеру проточного типа), применяя в качестве внутреннего стандарта порошок металлической меди. Пробу вводят в разряд методом движущегося электрода. На втором этапе камеру продувают кислородом, внутренним стандартом является СиО. Источник света — генератор, работающий в режиме униполярной дуги (ток 4,5 а, фаза поджига 60° С). Первый этап дает содержание WO3, второй — сумму WO3 + W количество вольфрама находят по разности. Аналитические линии W 2964, Си 3036 и 2824 А, коэффициент вариации 10—12%. [c.159]

Известно, что при прохождении электрического тока через электролит на поверхности электродов протекают электрохимические реакции, сопровождающиеся поступлением к электроду или уходом от него электронов. В рассмотренных выше примерах протекание электрохимических реакций порождалось внешним источником тока. Однако возможно и обратное явление электрохимические реакции, протекающие на двух различных поверхностях соприкосновения проводников первого и второго рода, порождают электрический ток (два электрода, опущенные в электролит, являются причиной прохождения тока по соединяющему электроды металлическому проводнику). При этом электрохимические реакции на электродах, вызывающие прохождение тока в проводнике, протекают только при замкнутой цепи (при прохождении тока) и прекращаются при размыкании цепи. [c.488]

В канале по обе стороны от зоны магнитного поля расположены два электрода, на которые подается напряжение от выпрямителя. Первый электрод изготовлен из медной сетки с ячейкой размером 0,5 мм. Второй электрод—металлический фланец, расположенный на конце каналов. При этом анодом является электрод, расположенный в конце потока, что позволяет избегать попадания продуктов электрохимического растворения в эмульсию во время нахождения ее в магнитном поле. Плоскости электродов перпендикулярны к направлению потока, что дает возможность получать в объеме потока электрический ток, перпендикулярный к направлению магнитного поля. [c.204]

Ввиду того что приведенные в табл. 4 на стр. 48 потенциалы, согласно сказанному выше, также можно рассматривать как окислительные потенциалы (в более широком смысле), то значения потенциалов, приведенных в табл. 112, можно непосредственно сравнивать с соответствующими значениями табл. 4. Так, например, из числовых значений этих потенциалов следует, что если комбинировать цепь из серебряного электрода в 1 М растворе ионов серебра с электродом 8н /8п , то получится разность потенциалов 0,6 в, причем ток будет идти во внешней части цепи от первого электрода ко второму, т. е. ионы 8п" будут окисляться в ионы 8п , а ионы Ag будут восстанавливаться до металлического серебра. [c.733]

Металлические электроды первого рода — это обратимые относительно катиона металла электрода. Металлические электроды второго рода состоят из металла, покрытого слоем его труднорастворимой соли и погруженного в раствор какой-нибудь легкорастворимой соли с тем же анионом Л" - (а г-)/Л4е /4 , Ме. [c.174]

Титрование с двумя металлическими или другими электродами. Собирают гальванический элемент из испытуемого раствора п опущенных в него двух пластинок, по-разному реагирующих на изменение активностн ионов одной, например, платиновой, называемой индикаторным электродом, и второй, приготовленной из никеля,, сурьма, палладия, вольфрама, карбида кремния (карборунда), графита или другого вещества. Вторую пластинку называют инертным электродом. Он является своеобразным электродом сравнения. Его потенциал мало изменяется в точке эквивалентности. К клеммам электродов / и 5 (см. рис. 35) подключают через высокоомный реостат 5, например радиотехническое графитовое сопротивление на 10 000—50 000 Ом, аккумулятор ключ 4 и нуль-пн-струмент 2. Проводят титрование и определяют точку эквивалентности так же, как описано при титровании до нуля. Титруют до резкого изменения э. д. с., регистрируемого скачком стрелки нуль-инструмента. [c.170]

Помимо классификации относительно знака заряда потенциало-пределяющего иона, электроды в зависимости от их устройства подразделяют на электроды первого, второго и третьего рода. Электроды первого рода — это металлические или газовые электроды, погруженные в раствор своих ионов и обратимые по отношению к этим ионам (металла, водорода, хлора и т. п.). [c.14]

В заряженную таким образом стеклянную трубу вдоль ее оси вводили электрод — металлический шар диаметром 50 мм, который соединяли с разрядным промежутком установки ИУ-1М, где создавали оптимальную для зажигания конденсированным искровым разрядом пылевоздушную смесь (рис. 79). Экспериментами обнаружено, что при движении электрода внутри стеклянной трубы вдоль ее оси возникает 2—3 скользящих разряда, причем первый и, как правило, самый мощный разряд (см. рис. 78) происходит при перемещении шара от торца трубы на расстояние 70—150 мм, последующие же разряды возникают при его попадании во вторую половину трубы. Максимальная величина заряда, реализованного с трубы в единичном электростатическом разряде, составляла О, 6 мкКл. Эта величина определена по напряжению на емкости в цепи разряда. Аэрозоль исследуемого продукта ие воспламенялся разрядом такой величины, пропускаемым между металлическими электродами установки ИУ-1М, Величина же заряда в контроль- [c.183]

Вторая трудность применения монолитных цинковых электродов в аккумуляторах связана с постепенной потерей активной массы. Так как при разряде на первичном процессе образуются только растворимые продукты реакции, то при заряде такого электрода металлический цинк образуется за счет восстановления онов цинката из раствора. В этих условиях осаждающийся металл получается (В виде очень рыхлой губки, которая заполняет межэлектродный зазор. Отдельные частицы цинка плохо сцепляются между собой и с основой, в результате чего рыхлая и непрочная губка в процессе циклиро вания постепенно сползает с электрода и уходит в шлам. Растущие дендриты цинка могут, кроме того, приводить к коротким замыканиям между электродами. [c.183]

Применение безэлектродного разряда, как уже было отмечено, имеет то преимущество по сравнению с низкочастотным электродным (трубка Вуда), что, во-первых, выход атомов значительно увеличивается вследствие уменьшения их гибели на металлических электродах, во-вторых, продукты разряда не загрязняются выделениями из электродов. Кварцевая разрядная трубка ) диаметром 32 мм присоединяется на охлаждаемых водой шлифах (2) (охлаждение предохраняет вакуумную смазку от размягчения при разогреве трубки). Кварц применен из-за его высокой температуры плавления и малого угла диэлектрических потерь на высоких частотах. [c.124]

Представляло несомненный интерес подтвердить это положение экспериментально на примере ряда однотипных солей, использовав гальванические элементы с твердыми (неамальгамированными) металлическими электродами и одним и тем же электродом сравнения второго рода. [c.148]

Неполяризуемый электрод отвечает такому электроду, для которого обмен потенциалопределяющими ионами между металлом и раствором совершается беспрепятственно, что наблюдается при больших токах обмена. Потенциал подобного электрода практически не изменяется под действием внешнего тока, пока последний мал по сравнению с током обмена. Идеально поляризуемым является электрод, у которого обмен ионами полн.эстью или почти полностью заторможен ц ток обмена близок к нулю. Для такого электрода уже ничтожно малый внешний ток будет изменять потенциал. Ртутный электрод в условиях снятия электрокапиллярных кривых ведет себя подобно идеально поляризуемому электроду, хотя ток обмена между металлической ртутью и раствором ее соли в состоянии равновесия очень велик. Это объясняете двумя причинами во-первых, тем, что область потенциалов, в которой снимаютэлектрокапиллярные кривые, смещена в отрицательную сторону от равновесноп потенциала ртутного электрода, и по-это.му анодный процесс перехода ионов этути из металла в раствор термодинамически невероятен во-вторых, тем, что электрокапиллярные кривые снимаются в растворах, практически лишенных ионов ртут . В этих условиях катодный процесс перехода ионов ртути пз раствора на металл также невозможен, [c.236]

Все электроды делятся на три типа электроды первого рода, обратимые по отношению к катиону электроды второго рода, обратимые по отношению к аниону и окислительно-восстановительные электроды. Примером электрода первого рода может служить любая металлическая пластинка, погруженг ая в раствор, содержащий катионы, одноименные с материалом э.лектрода, или платиновая пластинка, насыщеш1ая водородом и опущенная в раствор кислоты. К электродам первого рода относятся водородный, хингидронпый и стеклянный электроды. [c.293]

Гальванический элемент с коротко замкнутыми электродами действует только внутри очень небольшого пространства, например вокруг какого-либо другого металла, находящегося в следовых количествах на металлическом изделии. Металл с более низким стандартным по-тенниалом растворяется, а на втором металле ионы разряжаются. [c.94]

Если металлический электрод покрыть слоем малорастворимой соли этого металла и опустить в раствор хорошо растворимой соли, содержащей тот же анион (электрод второго рода), то такой электрод работает обратимо относительно этого аниона. К таким электродам принадлежит, в частности, каломельный электрод (рис. 150). В нем паста из ртути и каломели (Hg2 l2) помещена [c.434]

Если считать, что послевоенное строительство завода № 523 было первым расширением МЭЗа, а присоединение с реконструкцией в 1961 г. завода металлических электродов — вторым, то создание нового комплекса углерод-углеродных материалов стало третьим расширением МЭЗа, или его четвертой очередью. [c.170]

chem21.info

Электроды металлические - Энциклопедия по машиностроению XXL

Разрушающее действие разрядов атмосферного электричества известно давно. В литературе описаны многочисленные случаи наблюдавшегося в природе разрушения естественных объектов и сооружений (деревья, скалы, башни, железобетонные опоры и т.п.) при ударе в них молнии. Электрический пробой твердой изоляции в электрических аппаратах и в системах передачи импульсного высокого напряжения тоже, как правило, сопровождается ее механическим разрушением. Это явление обращает на себя особое внимание в исследованиях электрической прочности твердых диэлектриков, когда зримо проявляются определенные закономерности характера разрушения материалов. Поэтому вполне естественно, что появилась идея полезного использования наблюдавшегося эффекта. Согласно предложению А.А.Воробьева /1/, способ разрушения горных пород и руд за счет их электрического пробоя с использованием импульсного высокого напряжения от емкостного накопителя энергии реализуется следующим образом. На кусок породы, породный массив устанавливают электроды (металлические контакты) и подают на них импульс высокого напряжения с уровнем напряжения, достаточным для электрического пробоя. Энергия, выделяющаяся в канале разряда, действует на материал подобно взрывчатому веществу и приводит к его разрушению. При достаточном количестве энергии в разряде способ позволяет разрушать отдельные куски породы, отделять порции материала с поверхности массива. [c.9]

Сварка автоматическая открыто дугой электродами металлическими 5 — 345 Основы 5 — 345 Режимы 5 — 346 Схемы 5 — 346 [c.249]

Электродуговая сварка — это процесс, в котором тепло поступает от электрической дуги между электродом - металлическим стержнем с нанесенным на него покрытием — и заготовкой. В результате разложения покрытия образуется защитная среда, а сам электрод служит источником присадочного металла. В сварочном производстве этот метод применен очень широко, но при сварке суперсплавов — в меньшей степени, поскольку трудно устранять флюс, сваривать тонкие сечения и невозможно автоматизировать процесс. В обычных случаях толщина свариваемого листа при таком методе сварки составляет 0,94 мм с применением установочного приспособления и 1,57 мм без закрепляющего или опорного приспособления. Имеется литература [9], где собраны типы существующих электродов на никелевой основе и дан перечень их поставщиков. За электродами из суперсплавов на основе кобальта или железа также можно обратиться к соответствующим поставщикам [Ю, 11]. [c.263]

Обозначение электродов для наплавки. ГОСТ 10051-75 "Электроды металлические для дуговой наплавки поверхностных слоев с особыми свойствами" регламентирует 43 типа электродов для наплавочных работ. В этом стандарте регламентирован химический состав наплавленного металла и его твердость. Обозначения этих электродов приведены в табл. 2.6. [c.47]

Электроды армируются в специальных стеклянных держателях, в центре которых имеется отверстие, соответствующее диаметру электрода. Металлический стержень, служащий электродом, вставляется в это отверстие таким образом, чтобы рабочая торцовая его поверхность находилась в плоскости с поверхностью стеклянной оправы. При этом поверхность стеклянной оправы в несколько десятков раз превышала поверхность электрода. Армирование электродов в стеклянную оправу осуществляется при помощи особых лаков, не подвергающихся воздействию исследуемой среды. Для нейтральных электролитов можно применять баке Литовый лак, предварительно подвергнутый воздушной сушке, затем горячей сушке, и, наконец, полимеризации при 120°. [c.102]

Располагая данными о начальных потенциалах контактируемых металлов и потенциале системы, можно по методу, описанному выше, построить реальную коррозионную диаграмму для коррозионного элемента, включающего в качестве одного из электродов металлическое покрытие. [c.108]

Если между катодом и анодом имеется третий электрод — металлическая сетка, то лампу называют триодом. [c.322]

| Рис. 29.4. Резино-фольговые электроды для плоских образцов а — внутренний электрод t — резиновый диск 2 — металлический держатель электрода 5—фольга 4 — металлический цилиндр д —наружный электрод / — металлические кольца Г- -фольга 5—резиновое кольцо 4—металлический цилиндр |  |

При использовании дуги прямого действия обычно применяют угольный электрод (угольная дуга), реже — металлический электрод (металлическая дуга), которым служит сам стержень припоя. Угольную дугу направляют на конец стержня припоя, касающегося основного металла, так, чтобы не расплавлять кромок детали. Металлическую дугу применяют при токах, достаточных для расплавления припоя и очень незначительно оплавляющих кромки основного металла. Для пайки дугой прямого действия пригодны высокотемпературные припои, не содержащие цинка. При помощи угольной дуги косвенного действия можно выполнять процесс пайки высокотемпературными припоями всех типов. Для нагрева этим способом применяют специальную угольную горелку. Ток к электродам подается от машины для дуговой сварки. Дуговые горелки менее удобны для пайки, чем газовые, поэтому их применяют обычно при небольшом объеме работ по пайке. [c.455]

Горячую сварку серого чугуна электрической дугой чаще всего осуществляют на постоянном токе металлическим или угольным электродом. Металлические электроды представляют собой [c.493]

При поверхностной резке (рис. 212, б) глубина и ширина канавки 4 зависит от диаметра электрода. Металлические электроды улучшают качество резки. [c.511]

В 1963 г. введен в действие ГОСТ 10052—62 Электроды металлические для дуговой сварки высоколегированных сталей с особыми свойствами . В этот стандарт включено 27 типов электродов. [c.95]

Для наплавки поверхностей с особыми свойствами введен в действие ГОСТ 10051—62 Электроды металлические для дуговой наплавки поверхностных слоев с особыми свойствами . Этот ГОСТ включает 25 типов электродов. [c.95]

При воздушно-дуговой резке воздух можно заменить кислородом, который подается на расплавленный металл на некотором расстоянии от дуги, а угольный электрод — металлическим, для чего на обычный электрододержатель крепится кольцевая насадка, через которую к месту реза подается сжатый воздух. [c.225]

Ручная сварка металлическим электродом. Металлическим электродом сваривают изделие из меди, применяемой в виде проката толщиной более 2 мм. [c.197]

ГОСТ на электроды. Общие требования ко всем металлическим плавящимся электродам для сварки стали и наплавки определяются ГОСТ 9466—60 Электроды металлические плавящиеся для дуговой сварки конструкционных и теплоустойчивых сталей . Длина электродов устанавливается в зависимости от диаметра металлического стержня и состава проволоки. Установлены следующие длины электродов (в мм) 225—250 350 400—450, Предусмотрены два типа электродов закрепляемые в электрододержателе, имеющие конец длиной 30 мм, очищенный от покрытия привариваемые к электроде-держателю, имеющие покрытие по всей длине стержня. Отклонения по длине допускаются при ручной обмазке 7 мм, при машинной 3 мл1 Покрытие располагается строго концентрично стержню. Допускаемые разности толщин установлены для диаметров электродов соответственно (в мм) 1,6—0,05 2,0—0,08 2,5—0,10 3,0—0,15 4,0—0,20 5,0—0,25 6,0 и более —0,30. [c.61]

Электроды металлические для дуговой сварки стали и наплавки. Размеры и общие технические требования [c.535]

Горячую сварку серого чугуна электрической дугой чаще всего осуществляют на постоянном токе металлическим или угольным электродом. Металлические электроды представляют чугунные стержни диаметром 12 мм, покрытые специальной обмазкой. [c.340]

Щепаная слюда (кроме размеров 4 и 0,5) испытывается на пробой (переменным напряжением частоты 50 гц, на воздухе электроды — металлические диски диаметром 10 мм испытывается 10 пластинок, вычисляется среднее арифметическое из полученных значений пробивного напряжения и отмечается также минимальное значение). Пробивные напряжения (в кв) должны быть не менее следующих значений [c.155]

В 1888 г. Н. Г. Славянов усовершенствовал способ Бенардоса, заменив угольный электрод металлическим (плавящимся) при этом отпала надобность в использовании присадочного материала. [c.58]

Металлические электроды первого рода — это обратимые от носительно катиона металла электрода. Металлические элек троды второго рода состоят из металла, покрытого слоем его труд норастворимой соли и погруженного в раствор какой-нибудь легко растворимой соли с тем же анионом Л—Me [c.174]

Мемистор — электрохимический прибор, представляющий собой сопротивление с памятью состоит из ванны с электролитом, металлического анода и угольного катода при прохождении управляющего тока в зависимости от его направления происходит осаждение или растворение на угольном электроде металлической пленки, изменяющей сопротивление угольного электрода от долей ома до сотен ом мощность тока управления — несколько милливатт объем прибора — несколько кубических сантиметров и менее, обычно изготовляют группу приборов в одной плате [9]. [c.149]

Электропрогрев производится обычно путем пропускания электрического тока непосредственно через свежеуложеяный бетон. Электрические провода присоединяют к электродам (металлическим стержням или пластинкам, нагревательным панелям), соприкасающимся с бетоном. [c.1029]

Электроды для дуговой сварки изготавливают по ГОСТ 9466—75 и ГОСТ 9467—75 (электроды металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей). Для сварки малоуглеродистых и низколегированных конструкционных сталей наибольшее применение нашли электроды типа Э42 и Э42А. [c.327]

Электроды металлические для дуговой сварки конструкционных и теплоустойчивых сталей Электроды металлические для дуговой сварки высоколегированных сталей с особовыми свойствами Технические условия на изготовление, хранение и транспортирование покрытых сварочных электродов для энер-1 омашиностроения [c.517]

Расчетные сварные соединения основных (рабочих) элементов металлоконструкций долндуговой сварки конструкционных и теплоустойчивых сталей. Типы или сварочной проволоки по ГОСТ 2246—60 Проволока стальная сварочная , обеспечивающих предел прочности сварного соединения не ниже нпжнего предела прочности основного металла, установленного для данной марки стали ГОСТ или Техническими условиями, и угол загиба не менее 100°. Это требование распространяется также на приварку перил и подвесных лестниц. [c.514]

Металлические стержни электродов для сварки чугуна изготавливают из стали или медно-никелевых сплавов. Кроме того, они могут быть комбинированными (например, медно-стальны-ми, железоникелевыми). Для покрытия этих электродов используют те же компоненты, что и для стальных электродов. В покрытие электродов со стальным стержнем вводят углерод, кремний и другие графитизаторы, а также титан, ванадий и другие карбидообразующие. Применяют и электроды, металлические стержни которых изготовлены из чугуна, отлитого в кокиль или песчаную форму. Сухие компоненты покрытия замешивают на жидком стекле. [c.87]

Россия внесла значительный вклад в создание и развитие сварки плавлением. В 1882 г. Н.Н. Бенардос предложил способ электродуговой сварки угольным электродом. Дальнейшее развитие электродуговая сварка получила в работах Н.Г. Славянова (1888 г.), применившего в качестве электрода металлический стержень, который одновременно являлся и присадочным (дополнительным) металлом. Славянов Н.Г. разработал металлургические основы электродуговой сварки, предложив использовать в качестве флюса дробленое стекло для защиты расплавленного металла сварочной ванны от взаимодействия с воздухом. Однако качество сварных соединений было низким. Значительно повысилось их качество, когда в 1907 г. шведский инженер О. Кьельберг разработал электроды, в которых на металлический стержень наносилось специальное покрытие. Оно содержало легирующие, раскисляющие, газозащитные и шлакообразующие компоненты. [c.9]

ТЭЭЛ с запрессованными электродами. Используя порошковую металлургию, можно изготавливать термоэлементы из константана с запрессованными электродами. Металлическая ветвь может быть из прутка или ленты. Выходящие наружу концы ветви после прессовки каждого столбика сваривают для получения блока из нескольких ТЭЭЛ. На рис. 5.3 показан такой блок из нескольких ТЭЭЛ. [c.79]

Одновременное и интенсивное окисление мозаики достигается в высокочастотном разряде при наполнении прибора кислородом (до давления около 1,0 мм рт. ст.) из специальной ампулы в откачной системе. Высокочастотный разряд возбуждается при подаче напряжения от аппарата Тесла на электрод (металлический поясок), охватывающий колбу прибора на расстоянии 5—10 мм впереди мозаики. Окончание процесса определяется изменением молочно-белого цвета мозаики на сине-зеле-ный, который соответствует оптлмальной толщине окисленного слоя. [c.300]

Электроды для сварки высоколегированных сталей с особыми свойствами изготовляются в соответствии с ГОСТ 10052—62 Электроды металлические для дуговой сварки высоколегированных сталей с особыми свойствами . Этим ГОСТ предусмотрены электроды для сварки сталей аустёнитного, аустенйтно-ферритного, ферритного, мартенситно-ферритного, м-артенситного классов и специальных конструкционных сталей. Указанным стандартом регламентируются следующие свойства наплавленного металла химический состав, механические свойства, содержание ферритной фазы и стойкость против межкристаллитной коррозии, определяемая по ГОСТ 6032—58. [c.75]

mash-xxl.info