Пескоструйная обработка материалов. Пескоструйный аппарат реферат

Технология процесса пескоструйной обработки

История:Патент на метод пескоструйной очистки был выдан 18 октября 1870 в США, немного позже в этом же году аналогичный патент был выдан в Великобритании. Его автором является американский изобретатель английского происхождения Бенджамин Чу Тилгман (Benjamin Chew Tilghman). По легенде, идея этого уникального изобретения пришла американскому генералу и изобретателю Бенджамину Чу Тилгмену, когда он, увидел, как в пустыне под действием ветра песок оставляет следы на стекле.

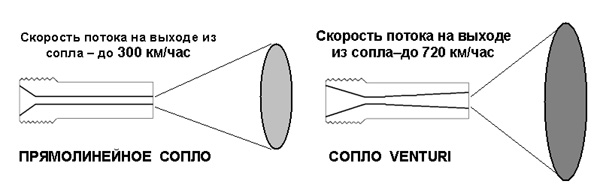

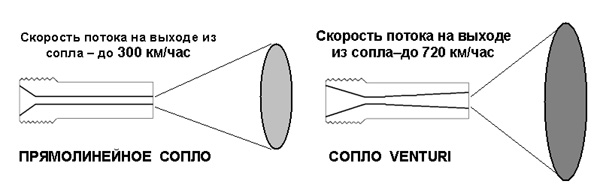

Технология:Необходимым условием для обеспечения эффективной очистки различных поверхностей является: качественное современное оборудование, профессионализм и мастерство операторов, и жесткий контроль качества. основными компонентами системы абразивоструйной очистки являются: 1)компрессор; 2)струйный аппарат; 3)абразив Мощность компрессора должна быть достаточной для того чтобы обеспечит необходимое давление и переместить абразив из аппарата на поверхность которая подвергается обработке. В абразивоструйный аппарат засыпается абразивный порошок и подается в воздушный поток, на его пути которого не должно быть ни каких препятствий. Регулируя силу сжатого воздуха можно достигнуть желаемого результата обработки поверхности. Эффективность движения воздуха из компрессора на очищаемую поверхность играет огромную роль в процессе очистки. Если будет существовать какая-нибудь помеха хотя бы в одном элементе то продуктивность целой системы может быть значительно снижена.При выполнении работ по пескоструйной очистке Подрядчики часто не рассматривают вероятность того что абразивоструйный аппарат сможет каким-то образом подачу воздуха и поток абразива. Но на деле все обстоит иначе воздух под большим давлением не может проходить через фитинги малого диаметра в том же объеме, как при фитингах большого диаметра.Абразивоструйный аппарат должен равномерно дозировать абразив в поток воздуха. Иногда монтаж фитингов, производится таким образом что создается ограничение потока воздуха, и дозирующие клапаны, сокращают воздушный в два раза.В итоге подрядчики не могут понять, почему снизилась производительность. Чтобы таких проблем не случалось необходимо выбрать аппарат с фитингами, трубками и клапанами большого диаметра, которые нужно подсоединить к шлангу для подачи воздуха и соплу тоже большего диаметра.

Абразив это очень важный элемент в системе абразивоструйной очистки. От используемого абразива зависит качество очистки поверхности. Абразив необходимо выбирать соответствующей формы, твердости, размера, состава и плотности. Некоторые подрядчики выбирают неподходящий абразив что приводит к перерасходу средств, нарушению слоя окраски, и в конечном счете выполнение повторной очистки становится неизбежным При пескоструйной очистке поверхности необходимо тщательно подбирать материал и размер его частиц это необходимо для того, чтобы обеспечить наилучший результат по скорости очистки и экономической эффективности работ.Очистка поверхности – это удаление загрязняющих веществ. Отделочная обработка -это процесс по совершенствованию внешнего вида продукции, поэтому этот процесс сильно отличается от процесса подготовки поверхности.Очистка с использованием в качестве абразивного материала керамических или стеклянных шариков дает возможность создавать матовую поверхность и рельеф.Абразивоструйная очистка улучает внешний вид продукции удаляя различные пятна, отложения, коррозию. Некоторые материалы дают возможность делать внешний вид поверхности более однородным.

Технические условия по подготовке поверхности

Плохая очистка стальной поверхности становится причиной разрушения антикоррозионного покрытия. производители ЛКМ лакокрасочных материалов прекрасно это понимают и поэтому они детально излагают требования по подготовке поверхности перед нанесением их материалов, если требования по подготовке поверхности нарушаются, гаратия на материалы может быть аннулирована

Профиль поверхности

Производители лакокрасочных материалов проводят испытания лакокрасочных покрытий, В результате испытаний было обнаружено, что для абсолютной защиты субстрата и наилучшей адгезии и перед нанесением антикоррозионного покрытия необходимо обеспечить соответствующий профиль. Частицы абразивного материала образуют на поверхности стали небольшие пики и углубления. Глубина этого профиля напрямую зависит от типа, размера, давления воздуха, твердости абразива, расстояния и угла наклона сопла к очищаемой поверхности.

Когда профиль превышает допустимый уровень, то пики проявляются над поверхностью покрытия, приводя к его разрушению.Если создан глубокий профиль то при нанесении защитного покрытия его неизбежно придется выравнивать для этого будет необходимо увеличить слой лакокрасочного покрытия что приведет к увеличению себестоимости выполняемых работ. Профиль выражается в милах, микронах и миллиметрах.1 мил =1/1 ООО дюйма.25 микрон = 1 мил.25, 4 миллиметра = 1 дюйм.39 мил - 1 миллиметр.

На глубину профиля влияют множество факторов: отклонение в давлении воздуха, расстояние до поверхности, угол наклона сопла и др. Небольшой профиль можно достигнуть если соблюдать следующие условия:Уменьшить давление воздуха или увеличить расстояние сопла от обрабатываемой поверхности.При большом угле отклонения сопла будет осуществляться лишь поверхностная обработка без сильных пиков и углублений. Для абразивоструйной обработки стали угол наклона сопла к должен быть 80-90 градусов.Для определения глубины профиля поверхности необходимо использовать специальные измерительные приборы это нужно для того, чтобы документально подтвердить соответствие данного профиля заданному. Если тщательно контролировать глубину профиля поверхности то можно избежать дорогостоящей вторичной обработки.

Степени очистки

Степени очистки поверхности и требования к качеству подготовки металлической поверхности детально представлены в ГОСТ 9.402-80 «Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием».В документе выделяются четыре основных степени очистки поверхности металлов от окалины и продуктов коррозии:

- - окалина и ржавчина не обнаруживаются при осмотре с 6-кратным увеличением;

- - окалина, ржавчина, пригар, остатки формовочной смеси и другие неметаллические слои; при осмотре не обнаруживаются невооруженным глазом

- - не более чем на 5% поверхности имеются пятна и полосы плотно сцепленной окалины и литейная корка, видимые невооруженным глазом. На любом из участков поверхности изделия окалиной занято не более 10% площади пластины 25x25мм;

- - с поверхности удалены ржавчина и отслаивающаяся окалина.

Этим степеням подготовки поверхности в основном соответствуют степени Sa3, Sa 2 '/2, Sa 2, Sal, устанавливаемые международным стандартом ISO 8501-1: 1988: «Подготовка стальной основы перед нанесением красок и подобных покрытий. Визуальная оценка чистоты поверхности. Степени коррозии и степени подготовки непокрытой стальной основы после полного удаления прежних покрытий».SSPC («Исследователи защитных покрытий») (США) Эта организация установила пять степеней очистки при абразивоструйной обработке, Классификация от полного удаления всех загрязняющих веществ до удаления только остаточных материалов с поверхности: очистка до «белого металла», очистка до «почти белого металла», коммерческая очистка, промышленная очистка, поверхностная очистка. Эти стандарты могут быть пересмотрены и исправлены. Но, несмотря на все это, они используются, как основные принципы.

Очистка до «белого металла» - это очистка, видимая без увеличения. Это поверхность до «белого металла» представляет собой поверхность, с которой удалены все видимые загрязнения: ржавчина, вторичная окалина, краска и др. Такая очистка обычно требуется при нанесении сложных покрытий (цинкосодержащие краски) на поверхности, которые подвергаются агрессивному воздействию среды – например: морские буровые установки, химические установки, мосты над водой с повышенным содержанием соли. Очистка до «почти белого металла» - это очистка, видимая без увеличения. Это поверхность, очищенная от всех типов видимых загрязнений (ржавчины, вторичной окалины, краски др.). Такой вид очистки очень похож па очистку до «белого металла». Отличие заключается в том, что на очищаемой поверхности допустимо не более 5% загрязнений. Этот вид очистки применяется при использовании покрытий на стальной поверхности, подвергающейся воздействию жесткой среды и интенсивному использованию.Коммерческая очистка - это очистка, видимая без увеличения. Поверхность очищается от грязи, вторичной окалины, пыли, окалины нефтепродуктов, смазочных материалов, продуктов коррозии и др. При этой очистке на поверхности допускается не более 33% загрязненных участков, пятен ржавчины, вторичной окалины, старых покрытий. Промышленная очистка - допускается до 10% ржавчины, вторичной окалины, и остатков покрытия, если они распределены равномерно.

Поверхностная очистка - видимая без увеличения. Поверхность, обрабатывается таким образом, что может содержать остатки, ржавчины, вторичной окалины пли старого лакокрасочного покрытия. Обнажать металл нет необходимости, если субстрат состоит из неповрежденного покрытия. Такой метод приемлем для поверхностей, не подверженных воздействию агрессивной окружающей среды Несовместимые покрытия могут вызвать отслаивание. Там, где требуется коммерческая или поверхностная очистка, необходимо убедиться в том, что новое покрытие совместимо со старым.

Фотографии иллюстрирующие четыре существующих состояния стальной поверхности и степени очистки каждой представлены Организацией SSPC. К существующим состояниям относятся: вторичная окалина, вторичная окалина и ржавчина, полная коррозия и коррозия с образованием углублений.Организация (NACE) Национальная ассоциация инженеров-коррозионистов предложила набор металлических купонов которые служат в качестве образцов степеней очистки

Данные о степенях очистки и стандарты профессиональных организаций показаны в таблице:

Степень очистки | Стандарт SSPC | Стандарт NACE | Стандарт SIS (ISO 8501) |

очистка до «белого металла» | SSPC-SP 5 | NACE No. 1 | SA-3 |

очистка до «почти белого металла» | SSPC-SP 10 | NACE No.2 | SA-2 'A |

коммерческая очистка | SSPC-SP 6 | NACE No.3 | SA-2 |

промышленная очистка | SSPC-SP 14 | NACE No.8 | SA-1-1/2 |

поверхностная очистка | SSPC-SP 7 | NACE No.4 | SA-1 |

Между подрядчиками и инспекторами часто создается путаница в терминах, «белый металл» или «почти белый металл. Довольно трудно разобраться, так как очищенная стальная поверхность - всегда серого цвета, а не как не белого. Белый оттенок может появиться при очистке абразивом, имеющим светлую окраску. А абразив черного цвета создает темный оттенок поверхности.Так как поверхность не «белая», некоторые неопытные инспектора не принимают работу. Поэтому еще до начала проведения очистки необходимо проинформировать контролера, каким абразивом планируется очищать, поверхность и выяснить у него, будет ли это влиять на оценку степени очистки поверхности.операторы оборудования обязательно должны быть проинструктированы по стандартам подготовки поверхности. Не только для того, чтобы пройти контроль, а, для того, чтобы с уверенностью гарантировать, что антикоррозионное покрытие будет нанесено на качественно подготовленную поверхность.

2. АБРАЗИВНЫЕ МАТЕРИАЛЫ

Движение Абразивных материалов осуществляется благодаря компрессору, хранение и дозировка происходит посредством струйного аппарата, частицы перемещаются по рукаву и разгоняются с помощью сопла. Каждый элемент важен, но именно абразивы являются основным инструментом при выполнении работ.Выбор абразива крайне важен для получения желаемого результата очистки. Если к этому вопросу подойти без должной ответственности есть большая вероятность получить некачественную отделку, что создаст помеху для выполнения всех работ и приведёт к необходимости повторной обработки которая.Во многих случаях использование неподходящего абразивного материала является причиной некачественно нанесённого покрытия. Если абразив не предназначен для выполнения данного вида работ то даже самое лучшее оборудование не сможет гарантировать качественный результат.Необходимо использовать только качественные абразивные материалы, предназначенные для струйной обработки. Применение материалов, добытых с берегов рек или каменоломен, скорее всего приведут к неприемлемому результату

Свойства

Виды абразивных материалов:1) природного, происхождения;2)производственного, происхождения;3) из побочных продуктов.К абразивам природного происхождения относятся: песок, кремень, гранат, цирконий и другие минералы.Произведённые абразивы изготавливаются специально для струйной обработки. Это: колотая дробь, дробь литая, пшеничный крахмал, пластик, оксид алюминия, стеклянные шарики, карбид кремния и другие.Материалы на основе побочных продуктов являются результатом производственных процессов. Среди этих материалов - шлак, (получается при выплавке металла или при производстве электроэнергии), и материалы из продукции сельского хозяйства, которые используются в пищевой индустрии.В недалеком прошлом при проведении работ по очистке на открытом воздухе широко использовались дешёвые абразивные материалы, такие, как песок. Использовать абразивы содержащие более одного процента свободного кварца нельзя. Кварцевая пыль может привести к серьёзным заболеваниям органов дыхания. Для того чтобы избежать этого нужно использовать Рекуперируемый абразив. Рекуперируемые абразивные материалы, не образуют большого количества пыли так как содержат меньше свободного кварца.Снизить затраты на абразивные материалы возможно при использовании прочных, подходящий для многократного использования, абразивных материалов. Обеспечение эффективной регенерации обеспечивают современные средства такие, как абразивоструйные аппараты с замкнутым циклом, вакуумное оборудование для сбора материала и портативные средства ограничения распространения материала

Выбор соответствующей фракции гранул очень важен. Для удаления нескольких слоев краски, сильной коррозии или остатков цементного раствора используются крупные гранулы, они оставляют глубокий профиль. С помощью гранул среднего размера удаляются поверхностная ржавчина, неплотная краска или тонкий слой окалины. Небольшие гранулы идеальны для струйной обработки тонких металлических изделий, дерева, пластика и других чувствительных поверхностей они образуют неглубокий профиль При работе крупными гранулами о квадратный сантиметр площади ударяется меньше частиц и поэтому не все зоны поверхности будут обработаны поэтому крупные гранулы не всегда чистят быстрее, чем маленькие, хотя и врезаются в поверхность глубже. Перед началом пескоструйной очитки необходимо протестировать абразивы разных фракции на небольших участках поверхности. После этого нужно измерить профиль чтобы выяснить, какой из них больше соответствует техническому заданию.Используя рекуперируемые материалы необходимо регулярно пополнять рабочий объём для обеспечения соответствующей обработки и оптимальной производительности. Новый абразивный материал наносит однородный рельеф, но с каждым рабочим и регенерационным циклом частицы становятся меньше. Если этот процесс не контролировать, то это приведет к замедлению скорости очистки так как уменьшение размера частиц приведёт к уменьшению глубины профиля.Для того чтобы этого избежать, оператор должен постоянно следить за качеством обработки поверхности и периодически добавлять абразивный материал. При таком методе размер гранул полученной рабочей смеси будет средним между размерами нового и уже использованного абразива. Не стоит пытаться повторно использовать одноразовые абразивные материалы, уже после первого цикла они превращаются в пыль.

ФормаСуществует несколько разных форм абразивных материалов при использовании которых достигается разный профиль поверхности. Остроугольных частицы имеют неправильную форму, с острыми краями и гранями, это позволяет удалять старые покрытия и оставлять чёткие углубления и пики. Округленные частицы образуют ямки. Некоторые округлые материалы имеют продолговатую форму и оставляют на поверхности удлинённые: вмятины.Остроугольные абразивные материалы сильно отличаются друг от друга существуют угловатые формы округлые и продолговатые: песок бывает круглый, продолговатый и угловатый. Морской и речной песок ввиду эрозионного воздействия воды - более округлый или продолговатый, Песок из карьеров - угловатый и обладает режущим действием.Для удаления толстых слоев краски и коррозии лучше использовать остроугольные абразивы. Для удаления прокатной окалины и лёгких загрязнений более эффективны округлые материалы. Эти материалы используются с целью снятия напряжения поверхности при дробеструйном упрочнении, при этом образуется одинаково спрессованная поверхность, что усиливает металлы, подверженные напряжению.

ТвёрдостьОчень важно понимать значение этой характеристики. Если абразив твёрже покрытия но мягче поверхности, то он удалит старое покрытие. Абразив оставит профиль на обрабатываемой поверхности если он будет твёрже субстрата. Если он окажется мягче субстрата, то он просто очистит грязь с поверхности без удаления покрытия.Измерение твердости абразивного материала производится по шкале Мооса (за исключением стальных абразивов). Степень твёрдости определяется значениями от 1 до 10. показатель (1) означает, что материал мягкий как тальк, а (10) - твёрдый, как алмаз. Используемые в работе материалы имеют различную твёрдость - от мягких натуральных материалов до сверхтвёрдого карбида кремния.Измерение дроби и стальная крошки происходит в Роквеллах по шкале С (и обозначаются Rc). Стальные абразивы и дробь варьируются от мягких, со значением 35 Rc, до твёрдых — 65 Rc.Твёрдые абразивы целесообразней применять в сложных случаях - при удалении прокатной окалины и ржавчины, а мягкие абразивы хорошо подходят для очистки или снятия покрытий.ПлотностьПлотность абразивного материала это не самая главная его характеристика но ее роль существенно возрастает в случае когда плотность материалов, сходных по другим параметрам, сильно отличается. То есть чем плотнее материал, тем больше энергии каждая частица передаёт поверхности. Разница плотности песка и шлака составляет 2, 0 кг/л, разница между шлаком и колотой дробью достаточно значима - 2, 4 кг/л. При равных условиях более плотные частицы делают более глубокий профиль, а это не всегда желательно. Более плотные частицы лучше удаляют стойкие и твёрдые покрытия.

ЛомкостьЛомкость – это хрупкость абразивных материалов, или их способность при ударе о поверхность крошиться на мелкие части. Материалы с большей ломкостью производят больше пыли и могут быть повторно использованы меньше раз. Песок никогда не может быть повторно использован, это обусловлено присутствием кварца в его составе. Более 70% песка превращается в пыль при первом использовании. Кварц в свободном виде, образует очень опасные для здоровья частицы. Воздействие кварцевой пыли приводит к заболеванию — силикозу которое очень часто заканчивается летальным исходом.Многие изготавливаемых абразивы или их побочные продукты могут быть повторно использованы ограниченное число раз. Это касается и некоторых природных абразивов, таких как гранатовая крошка и кремень. Такие абразивы как шлак от никелевого и медного производств пригодны к повторному использованию так как разбивается на более мелкие частицы. Стальная крошка наиболее устойчива и обладает наименьшей ломкостью может пройти 200 и более циклов.Возможность рекуперации зависит от многих переменных, включая давление воздуха, твёрдость поверхности и эффективность оборудования. Степень ломкости, указанная в «Таблице сравнения абразивных материалов» в Приложении 2, приведена только для целей сравнения. Более точную информацию о возможности повторного использования необходимо запросить у поставщика абразивных материалов.

Наиболее распространённые струйные абразивы

Песок наиболее широко используется благодаря низкой стоимости, доступности, эффективности, но вместе с тем большое пылеобразование является его основным недостатком.Всего лишь после первого цикла большая часть песка превращается в пыль. При струйной обработке кварцевым песком образуется мелкая кристаллическая кварцевая пыль, которая присутствует в воздухе на протяжении долгого времени и, как было доказано, представляет серьёзную угрозу для здоровья при её вдыхании.

Запрещается проводить обработку песком или любым другим абразивом, который содержит более 1% кварца в свободном виде.

alpstroymontazh.ru

Пескоструйная обработка материалов

Бизнес-план

Пескоструйная обработка материалов

Резюме проекта

Цель проекта:

обоснование получения субсидии на организацию собственного дела;

обоснование экономической целесообразности ведения предпринимательской деятельности;

расчет рентабельности;

планирование основных затрат на организацию предприятия.

Суть проекта:

Индивидуальный предприниматель Ворончихин Сергей Анатольевич организует предприятие по пескоструйной обработке материалов: стекла, металла.

Описание отрасли

В настоящее время для обеспечения долговечности эксплуатации различных поверхностей используются современные покрытия, основанные на новейших инновационных технологиях. Однако ни одно покрытие не сможет выполнить предназначенную ему функцию сохранения качества поверхности, если перед его нанесением предварительно не была проведена его очистка.

Одной из наиболее эффективных технологий очистки поверхностей различного типа является пескоструйная обработка. Она применяется для очистки поверхностей, выполненных из металла, камня, бетона, древесины и даже кожи.

Особая технология пескоструйной обработки позволяет выполнять такие художественные работы, как, например, декоративное матирование.

Под пескоструйной обработкой понимают обработку поверхностей путем воздействия песка в качестве шлифовального средства, который под действием перепада давления воздуха с высокой скоростью направляется на обрабатываемую поверхность.

В зависимости от материала и размера частиц, перепада давления, времени воздействия на поверхность пескоструйная обработка может производиться для очистки поверхности, специальной ее подготовки (под нанесение покрытий), снятия заусенцев и окалины, упрочнения (дробеструйная обработка), декорирования и т.д.

Виды пескоструйной обработки:

Удаление заусенцев

Пескоструйная окончательная отделка может быстро снять слегка прикрепленный облой от обработанных на станке узлов и может быть более эффективной, чем ручное или машинное удаление заусенцев в областях с неполной доступностью.

Неабразивные материалы для удаления заусенцев оставляют даже хрупкие материалы нетронутыми.

Зачистка

Краска, лак и другие покрытия могут быть удалены с высокой скоростью и точностью без повреждения чувствительным основаниям и без опасной химической обработки или проблем с очисткой. Если исправление детали требует покрытия, пескоструйная обработка может очищать детали и оставлять поверхности в улучшенном состоянии для того, чтобы покрыть их повторно.

Очистка без размерного изменения.

Используя сухие методы, даже сложные формы и чувствительные материалы могут эффективно чиститься без эрозии или размерного изменения.

Идеальный способ для очистки точных матриц, штампов и инструментов без повреждения тонких поверхностей. Большие вращающиеся системы часто используются для эффективной очистки матриц, используемых в процессах горячего прессования.

Снятие заусенцев

Ломкие заусенцы могут быть чисто сняты с фигурных узлов, не изменяя смежные поверхности, точной селективной прицельной обработкой. Как альтернатива, заусенцы могут быть сняты, пока полная косметическая отделка производится на смежных поверхностях.

Удаление окалины

Используя обдувку металлической крошкой или шариками, можно быстро снять литейную и сварочную окалину, поверхностное обесцвечивание, оксиды, ржавчину и коррозию.

Восстановление внешности узла и снятие поверхностных проблем, которые связаны с окраской, металлизацией, покрытием, рисунком и другими процессами.

Быстрая окончательная отделка опытных образцов

Если цель быстрой работы с опытным образцом детали состоит в том, чтобы получить модель как можно более близкую к обработанной начисто детали для оценки, испытания или фактического мелкосерийного производства, то пескоструйное оборудование позволяет добиться результата, которой требуется.

Окончательная воздуходувная обработка может разгладить шаговые линии от предыдущей обработки, создать правильную косметическую отделку и подготовить основную поверхность для окраски.

Поверхностное травление

Улучшенная поверхностная подготовка или "посадка" поверхностей составных деталей могут быть легко достигнуты с использованием пескоструйного оборудования.

С помощью обдувки можно также квалифицировано достигнуть оптимального поверхностного профиля для улучшения адгезии покрытия, что приводит к последовательным улучшениям рабочих характеристик и продолжительности жизни машинных резцов и сверл.

Легкое поверхностное травление улучшает соединение деталей, выравнивая основания, и часто используется в конструкции автомобильных интерьеров и рынке отделочных материалов, чтобы обеспечить соединения фанеры, пластика и резины в специальных составных структурах.

Косметическая окончательная отделка

Косметическая отделка может быть все более и более сильным конкурентным превосходством, делающим продукт более привлекательным для потребителя.

Ручные системы пескоструйной обработки входят в свою собственную нишу по окончательной отделке больших, тяжелых или малообъемных узлов.

Воздуходувная окончательная отделка может дать эффективную косметическую окончательную отделку, искусственное старение и обновление брусков, кирпича, стекла, древесины, ткани, керамики, пластмассы.

Удаление старых покрытий

Снимая жесткий, сильно прилипший слой покрытия или окалины от отливки, сделанной с использованием восковой матрицы, от пескоструйной обработки требуется большая точность и высокая режущая способность материала, которая может быть достигнута при использовании твердых абразивных воздуходувных материалов в автоматизированном или ручном устройстве подачи под давлением.

Типичные узлы, которые требуют очень жесткого допуска на форму профиля и криволинейных поверхностей, включают такие детали, как кромки рабочих колес турбонагнетателей, головки цилиндров, лопатки турбин авиадвигателей, золотые и серебряные драгоценные украшения и зубные пластинки.

Упрочняющая дробеструйная обработка

Новейшие разработки по дробеструйным устройствам используют самые последние достижения в управлении технологическими процессами и привлекают опыт компании по разработке воздуходувной автоматики, позволяя построить устройства для дробеструйного упрочнения, которые могут дать предсказуемую нагартовку с плотными и повторимыми результатами согласно конкретным техническим требованиям.

Гравировка и травление стекла

Воздуходувный процесс может использоваться как процесс чистого травления, чтобы выполнить эмблемы и знаки отличия на стекле, керамике, ножевых изделиях и медалях, причем с чрезвычайно высоким быстродействием - стакан питья может быть гравирован знаками отличия приблизительно за одну секунду. Также отличительные модели, текстуры и образования матовой поверхности могут быть достигнуты на стекле плоской печатной формы и художественном стекле при помощи различных видов пескодувных материалов и регулировок давления.

Оборудование

Пескоструйное оборудование предназначено для обработки поверхностей различными абразивными материалами. Пескоструйное оборудование подразделяется на два типа: открытого (пескоструйный аппарат) и закрытого (пескоструйная камера) типа обработки поверхности. Пескоструйный аппарат мобилен и применяется для зачистки внутренних и наружных поверхностей металлических и бетонных и прочих конструкций. Пескоструйная камера используется для проведения абразивной обработки поверхностей в замкнутом пространстве. При этом размеры обрабатываемой поверхности ограничены габаритами камеры.

Пескоструйная обработка стекла

Пескоструйная обработка стекла – технология декоративной обработки стекла, основанная на абразивной обработке поверхности струей жидкости или воздуха с частицами твердого абразивного материала под давлением 4-6 атмосфер. Обычно в качестве абразива выступают частицы кварцевого песка, но иногда используются и другие материалы, твердость которых сравнима или превышает твердость стекла. В среднем производительность пескоструйной обработки стекла в автоматическом режиме составляет 3-4 кв.м., при ручной обработке производительность значительно понижается.

Для создания рисунков на стекле также используется пескоструйная декоративная обработка с использованием трафаретов. Традиционно рисунок для трафарета рисуют в каком-нибудь графическом пакете и вырезают из пленки на режущем плоттере. Последовательное применение нескольких трафаретов позволяет получить участки и с различной степенью обработки по матовости покрытия и глубины.

Использование абразивных частиц различного размера и варьирование глубины абразивной декоративной пескоструйной обработки значительно расширяет декоративные возможности пескоструйной обработки стекла. После обработки стекла используется прозрачное лакокрасочное покрытие, которое предотвращает загрязнение поверхности стекла и придает ему гидрофобные (водоотталкивающие) свойства. Для получения эффекта цветного матирования также может использоваться декоративная пескоструйная обработка стекла. Для этого в прозрачный лак, используемый для защиты матированного стекла, добавляют небольшое количество цветного пигмента.

Пескоструйная обработка металла

Пескоструйную обработку металлов применяют для получения матовых поверхностей. Ее делают при помощи пескоструйного аппарата, заключается она в обработке поверхности изделия сухим песком, который подают под давлением.

В зависимости от размеров зерен песка получается различная фактура — от нежно-бархатистой до грубозернистой. Размеры зерен песка подбирают также в соответствии с материалом, который подлежит обработке. Так, для тонкого листового металла (чеканных, штампованных изделий), а также для получения самого мелкого бархатистого матового оттенка применяют зерна песка размером 0,05—0,15 мм, давление воздуха — до 0,5 атм. Для более толстого материала — стального листа и чугунного литья — используют песок с зерном 0,2—0,5 мм, давление воздуха — до 1 атм. Крупные отливки из черных и цветных металлов обрабатывают песком с зерном 0,5—1,5 мм, давление воздуха — до 1,5 атм. Для получения грубых фактур используют песок с зерном 2—2,5 мм при давлении воздуха до 2,5 атм.

www.coolreferat.com

Пескоструйная обработка материалов - Доклад стр. 2

тельная отделка может дать эффективную косметическую окончательную отделку, искусственное старение и обновление брусков, кирпича, стекла, древесины, ткани, керамики, пластмассы.

Удаление старых покрытий

Снимая жесткий, сильно прилипший слой покрытия или окалины от отливки, сделанной с использованием восковой матрицы, от пескоструйной обработки требуется большая точность и высокая режущая способность материала, которая может быть достигнута при использовании твердых абразивных воздуходувных материалов в автоматизированном или ручном устройстве подачи под давлением.

Типичные узлы, которые требуют очень жесткого допуска на форму профиля и криволинейных поверхностей, включают такие детали, как кромки рабочих колес турбонагнетателей, головки цилиндров, лопатки турбин авиадвигателей, золотые и серебряные драгоценные украшения и зубные пластинки.

Упрочняющая дробеструйная обработка

Новейшие разработки по дробеструйным устройствам используют самые последние достижения в управлении технологическими процессами и привлекают опыт компании по разработке воздуходувной автоматики, позволяя построить устройства для дробеструйного упрочнения, которые могут дать предсказуемую нагартовку с плотными и повторимыми результатами согласно конкретным техническим требованиям.

Гравировка и травление стекла

Воздуходувный процесс может использоваться как процесс чистого травления, чтобы выполнить эмблемы и знаки отличия на стекле, керамике, ножевых изделиях и медалях, причем с чрезвычайно высоким быстродействием - стакан питья может быть гравирован знаками отличия приблизительно за одну секунду. Также отличительные модели, текстуры и образования матовой поверхности могут быть достигнуты на стекле плоской печатной формы и художественном стекле при помощи различных видов пескодувных материалов и регулировок давления.

Оборудование

Пескоструйное оборудование предназначено для обработки поверхностей различными абразивными материалами. Пескоструйное оборудование подразделяется на два типа: открытого (пескоструйный аппарат) и закрытого (пескоструйная камера) типа обработки поверхности. Пескоструйный аппарат мобилен и применяется для зачистки внутренних и наружных поверхностей металлических и бетонных и прочих конструкций. Пескоструйная камера используется для проведения абразивной обработки поверхностей в замкнутом пространстве. При этом размеры обрабатываемой поверхности ограничены габаритами камеры.

Пескоструйная обработка стекла

Пескоструйная обработка стекла технология декоративной обработки стекла, основанная на абразивной обработке поверхности струей жидкости или воздуха с частицами твердого абразивного материала под давлением 4-6 атмосфер. Обычно в качестве абразива выступают частицы кварцевого песка, но иногда используются и другие материалы, твердость которых сравнима или превышает твердость стекла. В среднем производительность пескоструйной обработки стекла в автоматическом режиме составляет 3-4 кв.м., при ручной обработке производительность значительно понижается.

Для создания рисунков на стекле также используется пескоструйная декоративная обработка с использованием трафаретов. Традиционно рисунок для трафарета рисуют в каком-нибудь графическом пакете и вырезают из пленки на режущем плоттере. Последовательное применение нескольких трафаретов позволяет получить участки и с различной степенью обработки по матовости покрытия и глубины.

Использование абразивных частиц различного размера и варьирование глубины абразивной декоративной пескоструйной обработки значительно расширяет декоративные возможности пескоструйной обработки стекла. После обработки стекла используется прозрачное лакокрасочное покрытие, которое предотвращает загрязнение поверхности стекла и придает ему гидрофобные (водоотталкивающие) свойства. Для получения эффекта цветного матирования также может использоваться декоративная пескоструйная обработка стекла. Для этого в прозрачный лак, используемый для защиты матированного стекла, добавляют небольшое количество цветного пигмента.

Пескоструйная обработка металла

Пескоструйную обработку металлов применяют для получения матовых поверхностей. Ее делают при помощи пескоструйного аппарата, заключается она в обработке поверхности изделия сухим песком, который подают под давлением.

В зависимости от размеров зерен песка получается различная фактура от нежно-бархатистой до грубозернистой. Размеры зерен песка подбирают также в соответствии с материалом, который подлежит обработке. Так, для тонкого листового металла (чеканных, штампованных изделий), а также для получения самого мелкого бархатистого матового оттенка применяют зерна песка размером 0,050,15 мм, давление воздуха до 0,5 атм. Для более толстого материала стального листа и чугунного литья используют песок с зерном 0,20,5 мм, давление воздуха до 1 атм. Крупные отливки из черных и цветных металлов обрабатывают песком с зерном 0,51,5 мм, давление воздуха до 1,5 атм. Для получения грубых фактур используют песок с зерном 22,5 мм при давлении воздуха до 2,5 атм.

Пескоструйную обработку успешно применяют для очистки изделий от старых лакокрасочных покрытий, снятия ржавчины, а также при художественной обработке некоторых изделий. Частичную пескоструйную обработку производят с помощью трафаретов, которые закрывают те участки поверхности, которые не нуждаю

www.studsell.com

- Пескоструйный аппарат реферат

- Расход воздуха пескоструйного аппарата

- Расход воздуха пескоструйного аппарата

- Как подключить сварочный аппарат 220

- Как подключить сварочный аппарат 220

- Аппарат пескоструйный реферат

- Аппарат пескоструйный реферат

- Электромуфтовые аппараты сварочные аппараты

- Электромуфтовые аппараты сварочные аппараты

- Аппарат гидропескоструйный

- Аппарат гидропескоструйный