Аппарат пескоструйный и его высокая производительность. Аппарат пескоструйный реферат

Реферат Пескоструйная обработка

Реферат на тему:

План:

- Введение

- 1 Технология

- 2 Степени очистки

- 3 Основные области применения Примечания

Введение

Пескоструйная очистка/обработка каменной стены

Абразивоструйный аппарат (сверху крышка-сито для фракционирования абразива)

Передвижной дизельный компрессор используется при абразивоструйной очистке для получения движущей силы — воздуха

Абразивоструйная очистка металлических конструкций

Пескоструйная очистка

Пескостру́йная обрабо́тка — холодная абразивная обработка поверхности камня, стекла, металлических изделий или зубов[1] путём повреждения её поверхности песком или иным абразивным порошком, распыляемым потоком воздуха, а при гидроабразивной обработке — струёй воды или иной жидкости. Впервые запатентован американцем Бенджамином Чу Тилгманом (1821—1901) в 1870 году (патент США 104408)[2].

1. Технология

При абразивоструйной обработке абразивные частицы ускоряются из абразивоструйного аппарата при помощи энергии сжатого воздуха. Для того чтобы посредством абразивных частиц и сжатого воздуха обеспечить эффективную очистку, требуется профессиональное мастерство, высококлассное оборудование и контроль качества. Каждый элемент влияет на результат работы всей системы. При очистке ненужные материалы удаляются, поверхность материала упрочняется и становится подготовленной для нанесения покрытий. При помощи абразивоструйной очистки с металлических конструкций удаляют старую краску, ржавчину и другие загрязнения. Кроме того, при струйной очистке удаляется вторичная окалина, которая образуется на новой стали.

Угловатые частицы абразива придают шероховатость поверхности и создают профиль, или насечку. Большинство производителей красок указывают, каким должен быть профиль, чтобы обеспечить эффективное нанесение их продукции.

Строители очищают кирпичную кладку перед нанесением шпатлёвки или краски. Абразивоструйная очистка наружной штукатурки и кирпича позволяет удалять старую краску, плесень, копоть, красящие вещества и даже граффити, создавая при этом идеальную поверхность для нанесения покрытия.

Строители очищают преднапряженные железобетонные панели, монолитные бетонные стены, колонны и другие конструкции из бетона для того, чтобы удалить остаточный цемент, следы строительной опалубки, выцветшие участки и обнажить бетон.

Кроме обработки стали и каменной кладки, при помощи абразивоструйной очистки можно снять верхние слои краски с деревянных домов и лодок. Со стекловолокна с помощью данной очистки обычно удаляют верхний слой гелевого покрытия для того, чтобы сделать видимыми пузырьки воздуха. При абразивоструйной очистке алюминия, титана, магния и других металлов удаляют результаты коррозии и, в зависимости от выбранного абразива и давления, наносят профиль.

Новые, более мягкие виды абразива (включая пластик и пшеничный крахмал), а также специальное абразивоструйное оборудование с низким давлением используются для сухого способа удаления покрытий с современных композиционных материалов. Это позволяет очищать самолеты, вертолеты, автомобили, грузовики и лодки без использования абразивоструйной обработки, которая может нарушить структуру поверхности. Кроме того, переход на сухой способ очистки верхних слоев исключает возможность воздействия на рабочих токсических химических веществ, используемых при очистке, и исключает расходы, связанные с утилизацией опасных отходов.

Возможности абразивоструйной очистки разнообразны. Поскольку в промышленности регулярно изобретаются новые материалы и возникает потребность в обработке новых поверхностей, производителям абразивоструйной техники и материалов приходится непрерывно совершенствовать свои технологии и оборудование.

2. Степени очистки

Требования к качеству подготовки металлической поверхности перед операциями окрашивания, нанесения металлизационных покрытий устанавливает ГОСТ 9.402-2004[3] «Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию». В ГОСТе выделяются четыре степени очистки поверхности черных металлов от прокатной окалины и продуктов коррозии:

- при осмотре с 6-кратным увеличением окалина и ржавчина не обнаруживаются;

- при осмотре невооруженным глазом не обнаруживаются прокатная окалина, ржавчина, пригар, остатки формовочной смеси и другие неметаллические слои;

- не более чем на 5% поверхности имеются пятна и полосы плотно сцепленной прокатной окалины и литейная корка, видимые невооруженным глазом. На любом из участков поверхности изделия окалиной занято не более 10% площади пластины 25x25мм;

- с поверхности удалены ржавчина и отслаивающаяся окалина.

Этим степеням подготовки поверхности в основном соответствуют степени Sa3, Sa 2 1/2, Sa 2, Sa l, устанавливаемые международным стандартом ISO 8501-1:2007: «Подготовка стальной основы перед нанесением красок и подобных покрытий. Визуальная оценка чистоты поверхности. Степени коррозии и степени подготовки непокрытой стальной основы после полного удаления прежних покрытий».

При определении точной степени удаления ржавчины и очистки стальной поверхности перед покраской использует Международный стандарт ISO 8501-01-1988 и ISO 8504-1992. ISO 8501-01 употребляется по окалине. Это означает следующие уровни заражения ржавчиной:

- А - стальная поверхность в большой степени покрытая окалиной, но в незначительной степени или совсем не затронута ржавчиной.

- Б - стальная поверхность, которая начала ржаветь и с которой окалина начала осыпаться.

- С - стальная поверхность, с которой окалина отвалилась и откуда она может быть удалена, но с лёгким видимым питтингом (точечная коррозия).

- Д - стальная поверхность, с которой окалина отвалилась, но с лёгким питтингом, видимым невооружённым глазом.

Степени предварительной подготовки поверхности Стандарт ISO определяет семь степеней подготовки поверхности. В спецификациях часто употребляются следующие стандарты: Подготовка поверхности вручную и с помощью электроинструментов: скобление, зачистка проволочными щётками, механическими щётками и шлифовка — обозначается буквами «St».

- ISO-St1. Обработка вручную и электроинструментами

Прежде, чем начать очистку вручную или электроинструментами, толстые слои ржавчины должны быть удалены способом обрубки. Видимые загрязнения от масла, жира и грязи тоже должны быть удалены. После очистки вручную и электроинструментами, поверхность должна быть очищена от отслаивающейся краски и пыли.

- ISO-St2. Тщательная очистка вручную и электроинструментами

При поверхностном рассмотрении невооружённым взглядом, подложка должна выглядеть очищенной от видимых следов масла, жира и грязи и от плохо прилегающей окалины, ржавчины, краски и посторонних веществ.

- ISO-St3. Очень тщательная очистка вручную и электроинструментами

То же самое, что и для St2, но подложка должна быть очищена намного более тщательно, до появления металлического блеска.

- ISO-Sa. Пескоструйная очистка

Подготовка поверхности способом пескоструйной обработки обозначается буквами "Sa". Прежде, чем приступить к пескоструйной очистке, толстые слои ржавчины должны быть удалены методом обрубки. Видимые масляные, жировые загрязнения и грязь тоже должны быть устранены. После пескоструйной обработки подложка должна быть очищена от пыли и мусора.

- ISO-Sa1. Лёгкая пескоструйная очистка

При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от окалины с плохим прилеганием, ржавчины, краски и других посторонних веществ.

- ISO-Sa2. Тщательная пескоструйная очистка

При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от большей части окалины, ржавчины, краски и других посторонних веществ. Каждое остаточное загрязнение должно иметь плотное прилегание.

- ISO-Sa2,5. Очень тщательная пескоструйная очистка

При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от большей части окалины, ржавчины, краски и других посторонних веществ. Все остаточные следы заражения должны проявляться только в форме едва заметных пятен и полос.

- ISO-Sa3. Пескоструйная очистка до визуально чистой стали

При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от большей части окалины, ржавчины, краски и других посторонних веществ. Поверхность должна иметь однородный металлический блеск.

3. Основные области применения

- очистка металлических заготовок от окалины, старой краски, ржавчины и других загрязнений

- обезжиривание металлических заготовок перед окраской, газотермическим напылением, гальванотехническими и т. п. операциями

- очистка арматуры электровакуумных приборов перед сборкой и откачкой баллона

- декоративное матирование стекла

- создание декоративной "шероховатости" поверхности

В последнее время пескоструйная обработка часто используется для создания шероховатости поверхностей. При очистке и ремонте старых кирпичных кладок сохраняется декоративный вид, а новые деревянные поверхности при помощи воздуха и песка могут приобрести в качестве эффекта "старый", "изношенный" вид.

Исторически в пескоструйной обработке использовался обыкновенный песок, промытый и просеянный до однородной фракции. Силикатная пыль, образующаяся при дроблении песчинок об обрабатываемую поверхность, — причина профессионального заболевания — силикоза. Поэтому при пескоструйной обработке в стационарных условиях обязательна эффективная вытяжка и вентиляция, в условиях строительства — ношение респираторов.

Помимо песка, в качестве абразива может использоваться стальная дробь, cтеклянные шарики, корундовый порошок и другие синтетические абразивы.

Современные технологии пескоструйной обработки используют следующие технологии:

- газодинамической очистки с разгоном абразива в реактивной струе до скорости в 300 м/с

- гидроструйная очистка потоком воды с различным давлением (от 100 до 7500 бар)

- гидроабразивная очистка потоком воды с различным давлением несущем в себе абразив и/или ингибитор

- очистка сухим льдом

Все современные лакокрасочные материалы требуют обязательной пескоструйной обработки поверхности для придания ей шероховатости и снятия загрязнений. Пескоструйная обработка продлевает срок службы покрытий до шести раз, что позволяет значительно сэкономить на капитальном и текущем ремонтах металлоконструкций.

Примечания

- Применяется в стоматологии при очистке зубов от зубного камня.

- * U.S. Patent 104,408 - patft.uspto.gov/netacgi/nph-Parser?patentnumber=104,408 - www.pat2pdf.org/pat2pdf/foo.pl?number=104,408 (англ.) — пескоструйная очистка (1870 год)

- Дайджест документа: ГОСТ 9.402-2004 ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию - www.skonline.ru/digest/44906.html

wreferat.baza-referat.ru

Техническое применение пескоструйных устройств — курсовая работа

Министерство образования и науки Российской Федерации

федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Алтайская государственная педагогическая академия»

ФГБОУ ВПО «АлтГПА»

Кафедра физики и методики обучения физике

Выпускная квалификационная работа

Техническое применение пескоструйных устройств

Выполнил студент

582 группы

Можайский Роман Сергеевич

_________

(подпись)

Научный руководитель

к.ф.-м.н.,профессор Голубь П.Д.

_________

(подпись)

Выпускная работа защищена

«___» __________ 2013 г.

Оценка __________________

Председатель ГАК _________

(подпись)

Барнаул - 2013

Содержание

Введение…………………………………………………………………….…3

Глава 1. Основные сведения о пескоструйной обработке…………..…..…4

§ 1. Пескоструйная обработка………………………………………………....4

§ 2. Виды пескоструйной обработки……………………………………..…...7

§ 3.История пескоструйной обработки……………………………………….12

§ 4.Физические основы………………………………………………………...14

§ 5. Общее описание пескоструйного процесса……………………………...17

Глава 2. Использование пескоструйного аппарата………………………..…24

§ 1. Принцип работы…………………………………………………………...24

§ 2. Предлагаемые способы сборки устройства……………………………...26

§ 3. Испытание и результаты………………………………………………..…33

Заключение………………………………………………………………….….34

Библиографический список……………………………………………….…..35

Приложения………………………………………………………………..…...37

Техника безопасности…………………………………………………..……...37

Введение

Актуальность. В настоящее время для обеспечения долговечности эксплуатации различных поверхностей используются современные покрытия, основанные на новейших инновационных технологиях. Однако ни одно покрытие не сможет выполнить предназначенную ему функцию сохранения качества поверхности, если перед его нанесением предварительно не была проведена его очистка.

Одной из наиболее эффективных технологий очистки поверхностей различного типа является пескоструйная обработка. Она применяется для очистки поверхностей, выполненных из металла, камня, бетона, древесины и даже кожи.

Пескоструйная обработка очень удобна и мало затратная. Конечно, можно обработать нужное изделие наждачной бумагой или скажем болгаркой, но если это объемное изделие потребуется большое количество времени, а если к тому же изделие не ровное, то ни каждая болгарка сможет справиться с этой задачей. С такими задачами легко справляется пескоструйный аппарат.

Цель - перед нами стояла задача собрать пескоструйный аппарат своими руками с помощью деталей купленных в любом сантехническом магазине и с минимальными затратами, но не уступающему заводскому аппарату.

Объект исследования – пескоструйный аппарат и пескоструйная обработка.

Предмет – возможность сбора пескоструйного аппарата своими руками.

Практическая значимость работы заключается в сборке пескоструйного аппарата т.к. этот аппарат очень нужен в быту и промышленности, данный аппарат лучше всего справляется с задачей по очистке поверхности он прост в обращении и ребята из школ и в высших учебных заведений смогут его собрать и использовать под присмотром руководителя.

Глава 1. Основные сведения о пескоструйной обработке

§ 1. Пескоструйная обработка

Пескоструйная обработка - холодная абразивная обработка поверхности камня, стекла, металлических изделий путем повреждения её поверхности песком или иным абразивным порошком, распыляемым потоком воздуха, а при гидроабразивной обработке - струёй воды или иной жидкости.

Тип пескоструйных аппаратов по типу подачи абразивного материала делится на два типа: напорное или инжекторное. При напорном типе воздух подается как в саму установку, так и на дозирующий узел абразива. При этом абразив и сжатый воздух подаются по одному рукаву, на конце которого крепится абразивное сопло для придания формы и направления струи. Скорость и энергия при воздушноабразивной струи при напорном типе высока, что позволяет выполнять большие объемы работ и производить глубокую очистку поверхности. При инжекторном типе воздух и абразив подаются по двум разным рукавам. Воздух по рукаву подается непосредственно в соплодержатель, в котором установлены два сопла: абразивоструйное и воздушное. Между соплами создается разряжение, за счет которого происходит подсос абразива. Скорость и энергия воздушно-абразивной струи при инжекторном типе значительно ниже, что удовлетворяет при небольших объемах работ.

Из преимущества можно отметить как не высокую стоимость самой установки, так и необходимого для работы компрессора т.к. инжекторное оборудование потребляет значительно меньше сжатого воздуха.

При абразивоструйной обработке абразивные частицы ускоряются из абразивоструйного аппарата при помощи энергии сжатого воздуха. Для того чтобы посредством абразивных частиц и сжатого воздуха обеспечить эффективную очистку, требуется профессиональное мастерство, высококлассное оборудование и контроль качества. Каждый элемент влияет на результат работы всей системы. При очистке ненужные материалы удаляются, поверхность материала упрочняется и становится подготовленной для нанесения покрытий. При помощи абразивоструйной очистки с металлических конструкций удаляют старую краску, ржавчину и другие загрязнения. Кроме того, при струйной очистке удаляется вторичная окалина, которая образуется на новой стали.

Угловатые частицы абразива придают шероховатость поверхности и создают профиль, или насечку. Большинство производителей красок указывают, каким должен быть профиль, чтобы обеспечить эффективное нанесение их продукции.

Строители очищают кирпичную кладку перед нанесением шпатлёвки или краски. Абразивоструйная очистка наружной штукатурки и кирпича позволяет удалять старую краску, плесень, копоть, красящие вещества и даже граффити, создавая при этом идеальную поверхность для нанесения покрытия.

Строители очищают железобетонные панели, монолитные бетонные стены, колонны и другие конструкции из бетона для того, чтобы удалить остаточный цемент, следы строительной опалубки, выцветшие участки и обнажить бетон.

Кроме обработки стали и каменной кладки, при помощи абразивоструйной очистки можно снять верхние слои краски с деревянных домов и лодок. Со стекловолокна с помощью данной очистки обычно удаляют верхний слой гелиевого покрытия для того, чтобы сделать видимыми пузырьки воздуха. При абразивоструйной очистке алюминия, титана, магния и других металлов удаляют результаты коррозии и, в зависимости от выбранного абразива и давления, наносят профиль.

Новые, более мягкие виды абразива (включая пластик и пшеничный крахмал), а также специальное абразивоструйное оборудование с низким давлением используются для сухого способа удаления покрытий с современных композиционных материалов. Это позволяет очищать самолеты, вертолеты, автомобили, грузовики и лодки без использования абразивоструйной обработки, которая может нарушить структуру поверхности. Кроме того, переход на сухой способ очистки верхних слоев исключает возможность воздействия на рабочих токсических химических веществ, используемых при очистке, и исключает расходы, связанные с утилизацией опасных отходов.

Возможности абразивоструйной очистки разнообразны. Поскольку в промышленности регулярно изобретаются новые материалы и возникает потребность в обработке новых поверхностей, производителям абразивоструйной техники и материалов приходится непрерывно совершенствовать свои технологии и оборудование.

§ 2. Виды пескоструйной обработки

На самом деле название процесса - пескоструйный - уже устарело, но в обиходе достаточно популярно. Дело в том, что песок, применяемый в процессе обработки, постепенно стали заменять другими материалами. Это связанно с опасностью получить заболевание Силикоз, которой человек заболевает вдыхая пыль (двуокись кремния SiO2), побочный продукт при процессе пескоструйной обработки. Сначала этим материалом стала дробь, и процесс обработки с применением дроби стали называть дробеструйным. В дальнейшем стали применять и другие материалы - Купершлак, Карбид кремния, Электрокорунд, Пластиковые материалы, Органические материалы (фруктовая косточка) и другие. Поэтому все эти материалы объединили одним названием - Абразив и процесс стал называться Абразивоструйным. Существует много видов абразивоструйной обработки поверхностей. Вот лишь основная часть:

Классический способ под давлением. Этот способ очень распространен вследствие его простоты, понятности и небольших затрат на приобретение оборудования. Процесс абразивоструйной обработки в классическом варианте можно описать следующим образом. Сухой абразив загружается в емкость, которая в дальнейшем герметизируется (способы герметизации различны). Внутрь емкости подается избыточное давление, которое способствует продавливанию абразива через регулирующую запорную арматуру (так называемый пескоструйный затвор). Одновременно с этим по обводному каналу (так называемой воздушной магистрали) также подается сжатый воздух. Далее, абразивный материал, пройдя песчаный затвор, попадает в камеру смешивания, где происходит смешивание абразивного материала со сжатым воздухом. Это необходимо для того, чтобы абразив находился во взвешенном состоянии, т.к. сам по себе он не текуч и не может проходить по шлангам, образуя пробки и заторы. Уже во взвешенном состоянии абразив подается по шлангу к абразивоструйному соплу, где происходит разгон частиц абразива в сужающейся части пескоструйного сопла и выброс на очищаемую поверхность.

Классический способ с разряжением или инжекторный. Отличие этого способа абразивоструйной обработки от классического способа под давлением в том, что абразивный материал не подается по шлангам при помощи сжатого воздуха, а засасывается из емкости, которая в свою очередь не находится под давлением, а открыта для постоянного пополнения абразивным материалом. Данный способ часто применяется для пескоструйной обработки тонколистовых металлов, матирования стекла, локальной пескоструйной очистки автомобилей, при подготовке их к покраске. Скорость вылета частиц абразивного материала ниже, чем в установках абразивоструйных, работающих под давлением, поэтому данный способ пескоструйной очистки применяют для легких струйных работ. Еще одним из преимуществ данного процесса это относительно небольшой расход сжатого воздуха (около 1 м3/мин), что делает процесс пескоструйной обработки достаточно популярным в ремонтных мастерских автомобилей, которые, как правило, имеют компрессор с достаточным количеством сжатого воздуха.

«Мокрый пескоструй».

Различаются на два вида. Первый это ввод воды непосредственно в струю абразива, либо в сопле абразивоструйном, либо за соплом. Второй это подача абразивного материала по шлангам непосредственно с жидкостью. Первый вариант предполагает наличия стандартного классического пескоструйного аппарата и дополнительной навески устройства подачи и ввода жидкости в струю. Второй вариант предполагает наличие специализированного оборудования, которое очень сложно в работе, обслуживании и соответственно значительной его стоимости. Плюсы «Мокрого пескоструя» очевидны. Это отсутствие пыли в обоих вариантах и возможность использовать мокрый (не высушенный) абразивный материал в работе. Минусом (значительным) является присутствие влаги на очищенной поверхности, что очень плохо сказывается при обработке металла, т.к. очищенная поверхность начинает на глазах коррозировать. Бороться с этим можно лишь вводом дополнительных ингибиторов (присадок) в жидкость, которая задерживает процесс коррозирования металла. В случае применения данного оборудования при обработке неметаллических (не поддающихся коррозии) материалов, минусов практически нет, кроме одного - значительных затрат на приобретение данного оборудования.

Термопескоструйная обработка. Другие названия - гидродинамическая обработка, «Огненный» пескоструй (народное название). Этот процесс - совмещение классического пескоструйного аппарата под давлением и реактивной струи, получаемой при помощи сгораемого топлива (как правило, керосин).Суть процесса состоит в том, что струю абразива разгоняет не сжатый воздух, а реактивная струя.

Плюсы оборудования - высокая производительность процесса очистки (в несколько раз), по сравнению с классическим пескоструйным процессом. Минусы - высокий уровень звука, создаваемый реактивной струей; необходимость постоянного контроля соединителей и топливопроводов, во избежание возгорания при утечке топлива; удорожание оборудования в несколько раз, по сравнению с классическим пескоструем.

Очистка льдом. Последнее ноу-хау в процессе абразивоструйной обработки поверхностей. Суть в том, что вместо твердых частиц абразивного материала в данном случае используется либо искусственный лед, либо натуральный, полученный ледогенератором.

Несомненным плюсом является отсутствие таких побочных факторов, таких как пыль и отходы процесса очистки, т.к. абразивный материал попросту тает после осуществления очистки. Минусом также является попадание жидкости на очищенную поверхность и введение ингибиторов коррозии, дороговизна оборудования (стоимость данного комплекта оборудования иногда доходит до нескольких десятков тысяч долларов). Плюс ко всему, если оборудование не укомплектовано ледогенератором, то появляется необходимость покупать искусственный лед, а также сложность его хранения.

freepapers.ru

Техника безопасности при пескоструйных работах

На производстве значение техники безопасности кратно увеличивается. Знаем, что существуют ситуации, требующие оперативных действий, а требования ТБ иногда могут выступить в роли преграды. Но все же, призываем к Вашему здравомыслию. Не пренебрегайте требованиями техники безопасности, берегите свое здоровье и здоровье Ваших работников.

СПЕЦИАЛИЗИРОВАННЫЕ СРЕДСТВА ЗАЩИТЫ ДЛЯ ПЕСКОСТРУЙНЫХ РАБОТ

Пескоструйная обработка содержит много факторов риска для работника: пыль от абразива и взвешенные частицы от грязи с обрабатываемой поверхности - самое опасное. Самая уязвимая часть человеческого тела - это дыхательная система и глаза. Маска или респиратор не гарантирует полной безопасности, поэтому мы призываем не экономить и тщательно подготовиться к работе с пескоструйным аппаратом, чтобы в дальнейшем избежать близкого общения с врачами.

При работе на пескоструйном аппарате пескоструйщик должен быть обеспечен средствами индивидуальной защиты:

- Одет в специальный костюм/комбинезон из материала, устойчивого к истиранию абразивным частицам.

- Руки должны быть защищены крагами (так же из материала, устойчивого к истиранию абразивным частицам).

- Голова и органы дыхания должны быть защищены специальным шлемом пескоструйщика. Шлем защищает от удара отскочивших абразивных частиц и образовавшейся пыли при пескоструйной очистки. Под шлем, для обеспечения дыхания, подается воздух, пройдя обязательную очистку от масла и пыли через фильтр.

- Фильтр для очистки воздуха – один из обязательных элементов защиты пескоструйщика. Так как шлем не защитит от пыли без фильтра для очистки воздуха.

ОСНОВНЫЕ ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ

- К пескоструйным работам допускаются лица не моложе 18 лет, прошедшие медицинский осмотр, обученные по специальной программе и аттестованные квалификационной комиссией.

- Пескоструйщик должен знать правила техники безопасности при работе с сосудами, работающими под давлением, а также при работе на высоте.

- Пескоструйщик, машинист компрессора и подсобные рабочие, обслуживающие пескоструйный аппарат независимо от курсового обучения и вводного инструктажа по охране труда перед допуском к работе и при переходе с одного рабочего места на другое, должны быть проинструктированы по технике безопасности непосредственно на рабочем месте мастером или производителем работ.

- Пескоструйная очистка в обитаемых пескоструйных камерах допускается под контролем лиц, находящихся снаружи этих устройств.

- При пескоструйной очистке фасадов и других поверхностей на высоте пескоструйщики кроме спецодежды и средств индивидуальной защиты должны пользоваться предохранительными поясами, а при работе с люлек закрепляться за петли страховочного каната.

- Допуск посторонних лиц к лебедкам запрещается, а зона установки лебедок и работы пескоструйного аппарата должна быть ограждена перилами или канатом.

- Вход на территорию, где производится пескоструйная очистка, запрещается.

- При выполнении пескоструйных работ вблизи электрических проводов или электроустановок последние должны быть отключены или ограждены.

- На пескоструйный аппарат должен быть паспорт с указанием допустимого рабочего давления, а предохранительный клапан должен быть опломбирован.

- Работник должен соблюдать правила внутреннего трудового распорядка.

- Запрещается употреблять, а также находиться на рабочем месте, территории организации или в рабочее время в состоянии алкогольного, наркотического или токсического опьянения.

Призываем всех соблюдать правила техники безопасности при пескоструйных работах. Не пренебрегайте требованиями техники безопасности, чтобы в дальнейшем избежать близкого общения с врачами. Берегите свое здоровье и здоровье Ваших работников.

www.abraziv.info

Пескоструйный аппарат своими руками - инструкция по изготовлению

Многие автолюбители сталкивались с проблемой коррозии различных деталей. Часто для покрытия защитными составами возникает необходимость качественного удаления уже образовавшейся ржавчины. Как правило, процесс обработки выпуклых поверхностей несложной формы не представляет особых затруднений. Детали, имеющие сложную геометрию, обилие криволинейных поверхностей обработать вручную или традиционными инструментами – болгаркой или дрелью с насадками очень сложно. Да и качество подобной работы часто не удовлетворяет высоким требованиям. Для решения подобной проблемы можно изготовить пескоструйный аппарат из подручных материалов. О том, как это сделать без лишних затрат времени и средств мы и расскажем в рамках этой статьи.

Принцип работы пескоструйного аппарата

Принцип работы простейшего пескоструя схож с работой краскопульта. Воздух под высоким давлением проходит по воздуховодам, захватывает частички песка и увлекает их. Вырываясь из сопла, песок на высокой скорости попадает на обрабатываемые поверхности и выбивает с нее частицы ржавчины или краски, в зависимости от целей применения аппарата.

Следовательно, для получения самодельного пескоструйного аппарата необходимо соблюсти несколько обязательных позиций. Во-первых, необходим источник воздуха высокого давления. Во-вторых, необходимо обеспечить бесперебойную подачу песка непосредственно в воздушный шланг. И, в-третьих, необходимо направить песчано-воздушную смесь на обрабатываемую поверхность и иметь возможность дозировки смеси.

Самостоятельно изготовить приспособление, которое обеспечивало бы высокое давление воздуха на выходе очень сложно. В связи с этим в качестве энергетической установки для работы пескоструйного аппарата рекомендуем использовать заводской компрессор, который можно приобрести в специализированном магазине, или, при малых объемах обрабатываемых деталей и периодичности использования аппарата, брать его в аренду. При этом, для качественной обработки различных деталей необходимо подобрать источник сжатого воздуха, имеющего определенные параметры. Производительность аппарата должна быть никак не меньше 500 литров в минуту, больше – лучше. Кроме этого желательно наличие не менее двух поршневых групп, принудительного охлаждения двигателя, мощность которого не менее трех киловатт.

Приобретя в личное пользование или подобрав подходящий агрегат для аренды можно переходить к изготовлению следующих узлов. Общая схема пескоструйного аппарата, которого мы будем делать своими руками, приведена на схеме ниже. Для более детального рассмотрения изображения нажмите на него.

Емкость для песка

Один из основных узлов – емкость для хранения песка. Ее удобно изготовить из вышедшего из употребления газового баллона, имеющего стенки достаточной толщины. Для обеспечения необходимых параметров работы пескоструя емкость необходимо основательно доработать. Во-первых, с целью обеспечения наилучшего выхода песка дно баллона должно иметь конусообразную форму с углом при вершине, находящимся в пределах от 30 до 60 градусов.

Уменьшение и увеличение угла схождения стенок дна приведет к значительному ухудшению движения песка и к перебоям работы всего аппарата.

Для изготовления дна указанной формы необходимо вырезать в имеющейся емкости большую часть дна по окружности. Выпилить с помощью болгарки из стального листа достаточной толщины сегмент круга соответствующего размера и сварить из него конус, который в дальнейшем вварить в дно емкости. Не забудьте тщательно проконтролировать герметичность сварных швов.

Для удобства эксплуатации и подключения емкости для песка к воздушным шлангам изготовьте из арматуры или круглого стального прутка три ножки произвольной формы достаточной длины и приварите их к днищу баллона.

Обеспечить выход песка непосредственно в воздуховод пескоструйного аппарата поможет вваренный в нижнюю часть конического дна полудюймовый шаровый кран, соединенный с подходящим по диаметру тройником.

Отверстие для засыпки песка

Для засыпки песка в емкость в верхней ее части разметьте и выпилите отверстие небольшого диаметра.

В него вварите отрезок трубы с резьбой диаметром один дюйм. Для закрывания горловины изготовьте заглушку с внутренней резьбой соответствующего диаметра.

Во время работы самодельного пескоструйного аппарата песок может забить выходное отверстие. До устранения данных неполадок, причина которых чаще всего кроется в некачественном песке, следует спустить воздух из рабочей емкости. Для этого рекомендуем в верхней части баллона просверлить отверстие и вварить в него дополнительный полудюймовый шаровый кран.

Для периодического заполнения емкости пескоструя удобно изготовить воронку из пластиковой бутылки большого объема, отрезав у нее дно.

Отдельно следует остановиться на качестве песка, используемого для пескоструйной обработки. Он должен быть чистым, сухим и иметь размер зерна около 0,5 миллиметра, что достигается многократным просеиванием через сито. Вместо него возможно использование других мелкофракционных абразивных материалов.

Воздуховоды самодельного пескоструйного аппарата

Следующий немаловажный элемент пескоструйного аппарата – воздуховод и шланг готовой песко-воздушной смеси. Они представляют собой резиновые армированные рукава диаметром 1\2 дюйма. При работе необходимо следить за тем, чтобы шланги не имели перегибов и изломов. Это препятствует правильному движению, как воздуха, так и готовой смеси и создает трудности при обработке деталей.

Воздуховод соединяет компрессор с входным отверстием тройника, присоединенного к выходному крану емкости для песка. На выходное отверстие устанавливается шланг, по которому будет происходить движение смеси воздуха и песка. Для достижения высокого качества соединения рекомендуем на каждый из торцов шлангов устанавливать металлические слесарные хомуты.

Сборка форсунки

На выходное рабочее отверстие шланга подачи воздушно-песчаной смеси крепится форсунка, задача которой формировать рабочий песчаный конус.

В связи с высоким износом этой детали, максимально контактирующей с песком, вылетающим под высоким давлением из шланга, рекомендуем использовать высокотвердые сплавы для ее изготовления. Вместо них хорошо зарекомендовали себя вставки из керамики, например, изолятор свечи двигателей внутреннего сгорания.

При этом необходимо подобрать керамическую вставку, чтобы ее внутренний диаметр не превышал 4-5 миллиметров. Конечные габариты рабочего отверстия зависят от вида обработки и мощности компрессора.

Средства защиты при работе c самодельным пескоструем

Обращаем внимание мастеров, предполагающих самостоятельно заниматься пескоструйной обработкой. Для защиты лица от отлетающих песчинок и частиц ржавчины и металла необходимо использовать специальные маски из оргстекла.

При этом износ материала маски достаточно велик и ее приходится периодически менять. В связи с высоким количеством образующейся пыли обязательным является и защита органов дыхания промышленными респираторами.

Изготовив данное приспособление своими руками по рекомендациям, приведенным в нашей статье, вы легко сможете придать деталям вот такой вид:

Уважаемые читатели, комментируйте статью, задавайте вопросы, подписывайтесь на новые публикации - нам интересно ваше мнение :)

Статьи, которые Вам будут интересны:

nashakrepost.ru

Конструкторская разработка пескоструйного аппарата

При обработке металлических поверхностей струей песка этот процесс выполняет двойную функцию: он очищает поверхность и придает ей шероховатость. Это двойное действие достигается с помощью абразивных частиц, которые с высокой скоростью врезаются в металлическую поверхность. В зависимости от типа применяемого абразива поверхность отделывается, или ей придается шероховатость в виде определенной грунтовочной текстуры. Таким образом, очищенная и шероховатая металлическая поверхность представляет собой безупречную основу для сцепления.

Пескоструйная очистка сводиться к обдувке загрязненных поверхностей кварцевых или металлическим песком.

Преимущество пескоструйного аппарата в том, что он эффективно применяется для снятия лакокрасочных покрытий, окалины, ржавчины, формовочного грунта, загрязнений, для придания матовости стеклу. В пескоструях (дробеструях) в качестве абразивного материала может использоваться как специально подготовленный песок, так и дробь из различных материалов, например металл или пластик, а также шелуха зерновых культур и молотая ореховая скорлупа.

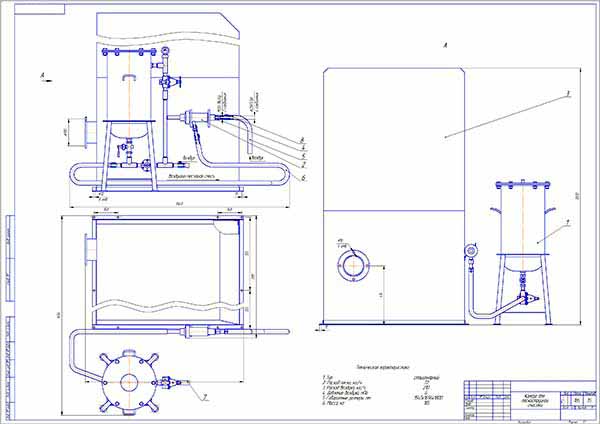

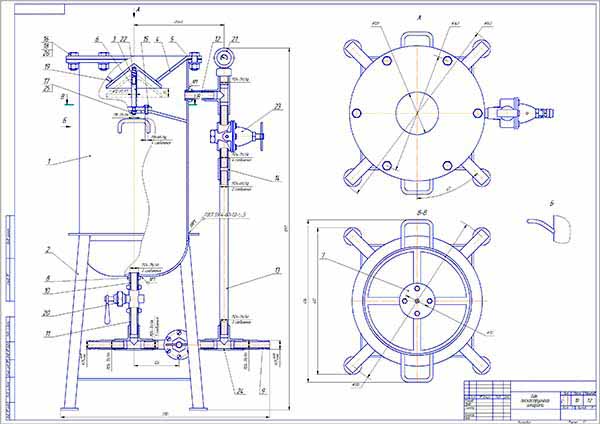

Чертеж общего вида пескоструйного аппарата

Обзор конструкций пескоструйных аппаратов

Сборочный чертеж пескоструйного аппарата

Детали разработки

3.1 Обоснование темы конструктивной разработки

3.2 Обзор существующих конструкций

3.3 Устройство и работа пескоструйного аппарата

3.4 Прочностной расчет конструктивных элементов

3.5 Основные требования к изготовлению, сборке, настройке и эксплуатации

Пояснительная записка 13 листов описания и расчетов, спецификации.

Экономический расчет разработки.

diplom89.ru

Аппарат пескоструйный и его предназначение

Аппарат пескоструйный предназначен для чистки самых разных поверхностей воздушно-пескоструйным методом. В комплект аппарата входят: компрессор, пистолет, набор форсунок, шланг (пескоструйный рукав), воронка для подачи абразивного материала, а также комплект для защиты оператора (маска, шлем).

Аппарат пескоструйный предназначен для чистки самых разных поверхностей воздушно-пескоструйным методом. В комплект аппарата входят: компрессор, пистолет, набор форсунок, шланг (пескоструйный рукав), воронка для подачи абразивного материала, а также комплект для защиты оператора (маска, шлем).

http://www.allpromsnab.ru/catalogue/abrazivostrui/peskostruiapparat/ используют на строительных объектах, кузницах, станциях технического обслуживания. Оборудование данного типа бывает двух видов – эжекторное и напорное. Для напорного аппарата характерны высокая степень очистки и производительность. Эжекторное оборудование применяют там, где требуется мягкая и щадящая очистка.

Принцип работы аппарата пескоструйного основывается на ускорении частиц любого абразивного материала струей сжатого воздуха. Ускоренные частицы, под давлением ударяясь о поверхность, очищают старые загрязнения (ржавчину, краску, окалины). Оборудование данного типа названо пескоструйным, поскольку самым доступным абразивным материалом является песок.

Генераторы электростанции – бесперебойные источники электроэнергии

http://www.allpromsnab.ru/catalogue/energetika/ в наши дни являются неотъемлемой частью любой системы энергоснабжения. Электрогенераторы могут являться, как основным, так и дополнительным источником питания для электрических приборов и машин. Они позволяют снизить риск поломок оборудования и простоев на предприятии.

Пользуясь генераторами электростанции можно предотвратить такие проблемы, возникающие в городских энергосетях, как отключение электричества, либо перебои напряжения. Генератор востребован и в непроизводственной сфере – это офисы, частные дома, дачи.

Принцип работы генераторов электростанции достаточно простой – при сжигании топлива выделяется механическая энергия, которая в дальнейшем преобразуется в электрическую. В зависимости от назначения и типа топлива генераторы делятся на газовые, бензиновые и дизельные.

Принцип работы генераторов электростанции достаточно простой – при сжигании топлива выделяется механическая энергия, которая в дальнейшем преобразуется в электрическую. В зависимости от назначения и типа топлива генераторы делятся на газовые, бензиновые и дизельные.

Маслостанции. Сфера использования

Маслостанции – это установки, обеспечивающие (путем преобразования одного вида энергии в другой) гидравлической энергией в гидравлическое оборудование и гидравлические инструменты. От типа двигателя, входящего в комплект установки, зависит вид преобразуемой энергии (электрическая, механическая или химическая).

Использование маслостанций в качестве технического устройства, преобразующего самые разные виды энергии в механическую энергию жидкости, распространено в самых разных отраслях народного хозяйства. Это гражданское и промышленное строительство, сельское хозяйство, энергетика, горнорудное и угольное производство, пищевая промышленность и многое другое.

Маслостанциям отводится важная роль при работе статического и динамического гидроинструмента, бурового и подъемного оборудования, прессов и шламовых помп. Они могут использоваться для перекачивания и фильтрации масел, транспортирования жидкой смазки и многого другого.

strojdomsam.ru