Сварочные аппараты оптоволокна: описание и классификация. Аппарат для сварки оптоволокна

Сварка оптоволокна

Сварка оптоволокна — оборудование и технология

На сегодняшний день, мы не можем представить нашу жизнь без ежедневного потока большого объема информации, и немалую роль в передаче этой информации играет такой материал, как оптическое волокно.

Чтобы оптические волокна без проблем передавали необходимый объем данных, используется — сварка оптоволокна.

Это процесс, в котором применяется высокотемпературная термическая обработка.

Благодаря оптоволоконной связи информация может передаваться гораздо быстрее, чем это происходит при применении электронных средств связи, также особой популярностью этот материал пользуется при создании датчиков.

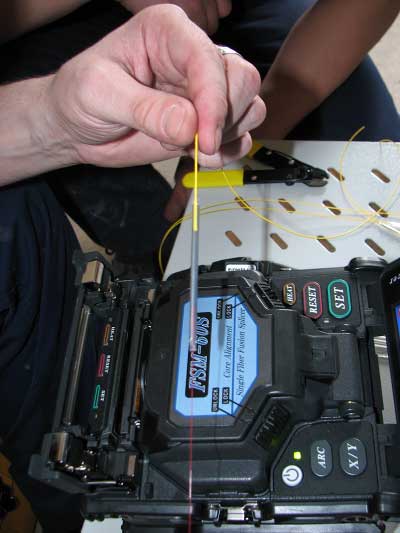

Фото процесса

Для высокоэффективной работы соединений следует использовать современные оптоволоконные материалы, а также аппарат для сварки оптоволокна, который позволит за короткий промежуток время произвести сварку различных частей материала.

Технология и инструкция

Оптоволоконная индустрия, как и любая другая, отличается своей изменчивостью.

Именно поэтому, технология сварки оптоволокна с течением времени также подвергается изменениям, и появляются все новые методы работы с этим материалом.

Очень важно правильно выбрать технологию, ведь от этого зависят затраты времени и денежных средств.

Следует помнить, что сравнивая разные виды технологий необходимо учитывать ряд некоторых факторов:

- время подготовки волокон;

- время отводимое на сварку;

- материальные затраты;

- квалификацию персонала.

Процесс не занимает много времени, но требует концентрации внимания.

Первое, на что следует обратить внимание – это разделка оптического кабеля. 6-8 волокон, как правило, объединяются в модуль, который в свою очередь покрыт изоляцией.

Видео:

Перед работой изоляцию необходимо удалить.

Инструкция по сварке оптоволокна говорит, что следующий шаг – это очистка волокон специальными материалами, снятие защитного слоя и цветного лака, очистка спиртом.

Волокна, которые необходимо приварить друг к другу укладываются в сварочный аппарат. Современные устройства проводят сварку автоматически, а также проверяют соединение оптических волокон на прочность.

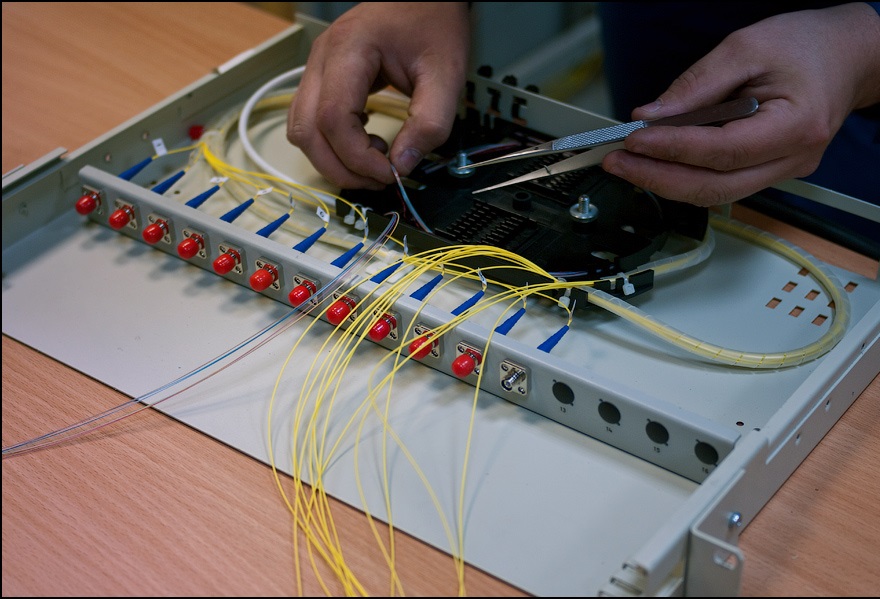

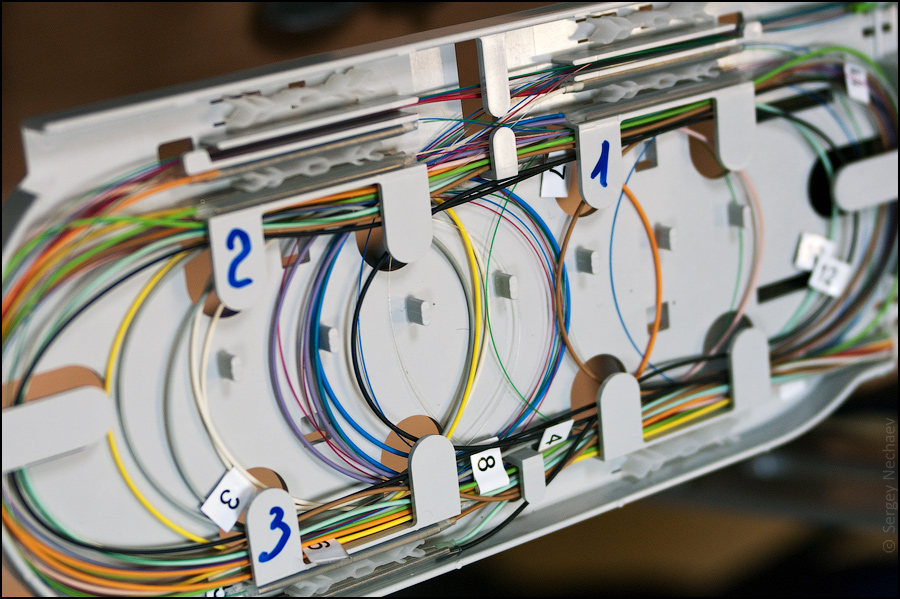

Завершающий этап – это укладка сваренных волокон в кассету оптической муфты либо кросса.

Процедуру можно выполнить самостоятельно, имея опыт работы, а можно довериться специалистам, которые за определенную цену выполнят всю необходимую работу.

Разнообразные фирмы предлагают свои услуги, отличаясь по многим факторам, это и цена сварки оптоволокна, и скорость выполнения работы, и квалификация персонала, и многое другое.

Очень важно выбрать ту фирму, которая выполнит работу не только по приемлемой цене, но и сможет гарантировать необходимое качество выполнения работ.

Следует помнить, что не всегда высокая стоимость сварки оптоволокна – это гарантия высококлассного результата.

Перед тем, как делать заказ работы необходимо изучить отзывы предыдущих заказчиков, репутацию фирмы-исполнителя, а также ее продолжительность работы в данной отрасли.

Оборудование для сварки оптоволокна

Человек, обладающий опытом в этом виде работы, может сделать все самостоятельно. Но для этого ему необходимо правильно подобрать оборудование для сварки оптоволокна.

Оно бывает трех типов:

- ручное;

- полуавтоматическое;

- автоматическое.

Аппараты для ручной сварки являются самыми несовременными, работа с их использованием очень трудоемка и занимает много времени.

Сведение волокон производится вручную и контролируется при помощи микроскопа.

Естественно, этот вид сварочных аппаратов ушел в прошлое, потому что на смену им пришли более новые и совершенные устройства, которые экономят не только время, но и силы оператора.

Одним из таких устройств, которые использовался еще в конце двадцатого века, был полуавтоматический сварочный аппарат. Такой прибор для сварки оптоволокна также содержал в себе микроскоп, но работа оператора значительно облегчилась.

Волокна уже не нужно было самостоятельно соединять, только укладывать в аппарат и подвигать к месту сварки. Они имели также и отрицательные стороны.

Такие устройства, например, не варили оптические шнуры. Именно поэтому часть работы выполнялась автоматически, а часть делалась вручную оператором.

Устройства этого вида пришли на рынок относительно недавно, но уже успели завоевать хорошие позиции на рынке, ведь с их помощью — сварка оптоволокна стала автоматизированной.

Благодаря встроенным в аппарат видеокамерам оператор может наблюдать за процессом с помощью маленького, иногда даже цветного экрана, и полностью контролировать процессы юстировки, стыковки и сварки оптических волокон.

Видео:

Задача оператора заключается только в том, что волокна необходимо бережно очистить от лака, сколоть и вложить в зажимы.

После выполненной сварки волокна следует уложить в автоматическую печку для дальнейшей обработки.

К сожалению, такой сварочный аппарат для сварки оптоволокна стоит немалых денег и перед его приобретением стоит серьезно задуматься о необходимости его покупки.

Учитывая то, что цена оборудования для сварки оптоволокна может быть высокой, то для выполнения единичных работ будет уместнее обратиться к специализированным фирмам, которые выполнят все качественно и сэкономят средства заказчика.

Цена аппарата для сварки оптоволокна варьируется в разных пределах.

Главное, на что стоит обратить внимание — так это на отзывы об использовании устройства, а также о фирме-производителе.

Следует помнить, что такие работы требуют специальных знаний и умений, именно поэтому для их выполнения необходим опыт и знание всех процессов.

rezhemmetall.ru

Особенности сварки оптоволокна

На оптическое волокно не действуют внешние помехи и факторы среды, а кабель из него не дает электромагнитного излучения, что делает его идеальным проводником информации. Также он, благодаря малой мощности, обладает отличными характеристиками по электробезопасности.

Оптоволоконные линии связи – наиболее надежный способ передачи данных на большие расстояния. Он также широко применяется для построения вертикальной разводки между этажами в зданиях и при передаче информации от одного коммутационного центра к другому. В качестве последних могут выступать серверы, рабочие станции, коммутаторы, маршрутизаторы и прочее оборудование, сварка оптоволокна в котором выступает немаловажной частью монтажа систем связи.

Сварочный процесс в этом случае представляет собой высокотемпературную обработку специальных оптоволоконных материалов с помощью особого аппарата, способного соединять различные части линий связи в максимально короткий промежуток времени. Оборудование, правильно подобранное для сварки оптоволокна, цена на которое может варьироваться в зависимости от степени автоматизации, позволит даже не самому опытному сварщику выполнить все работы самостоятельно.

Оборудование для сварки оптоволоконных линий связи

Последнее поколение оборудования для проведения сварки оптоволоконного кабеля – аппараты, позволяющие благодаря полностью автоматизированному процессу, экономить не только время, но и силы работающего. Относительно недавно появившиеся на рынке, эти устройства уже завоевали популярность своими уникальными возможностями. Соединение и сварка оптических волокон в них только контролируется посредством наблюдения на экране, куда поступает изображение с встроенных в аппарат видеокамер, а весь сварочный процесс автоматизирован.

От сварщика требуется только очистить, сколоть и вложить в зажимы аппарата соединяемые волокна. Единственным недостатком этого вида оборудования является довольно высокая стоимость, поэтому его приобретение целесообразно для больших объемов работ. При необходимости однократного выполнения сварки оптических волокон стоит обратиться к специализированным организациям, оказывающим подобные услуги.

Выполняя такие работы самостоятельно, следует изучить хотя бы минимальный из курсов оптоволоконной сварки, чтобы понять ее отличие от традиционного соединения этим способом металлов и сплавов. Общее у них – только сам принцип образования единой проводящей линии из нескольких жил кабелей в процессе плавления под действием высоких температур. Но сварка оптики – это еще и операция, требующая исключительной точности и отсутствия потерь волокон. Только неразрывное сварное соединение, равнопрочное на всем протяжении линии связи, может обеспечить высокую пропускную способность канала и требуемое качество прохождения сигнала.

Подготовка кабеля и особенности сварочного процесса

Подготовка кабеля к сварке заключается в оголении его концов с очисткой от защитного покрытия на 2-3 см от края и последующей обработке их очистителем на основе спирта. Качественное соединение оптических волокон возможно только при отсутствии на них пыли, инородных микроскопических тел и жировых загрязнений.

Чтобы края волокон максимально точно совмещались друг с другом, их торцы откалывают под углом специальным высокоточным приспособлением – скалывателем. Как видно на многих видео сварки оптоволокна, обучения или определенного опыта требует помещение соединяемых концов кабеля в зажимы сварочного аппарата.

При использовании автоматического сварочного оборудования потребность в этом меньше, так как оно микроскопически точно совмещает края волокон между собой, а по завершении работы осуществляет автопроверку на прочность полученного соединения.

Процесс сварки оптики происходит под действием электрической дуги. Волокна, разогреваясь до определенной температуры в местах стыка торцов кабеля, образуют прочные соединения между собой. Причем автоматическое оборудование позволяет контролировать температурный режим, не допуская перегрева.

По завершении сварки волокна укладывают в кассету специальной оптической муфты. До операций по конечной защите сварного шва необходимо провести ее термоусадку в особой тепловой камере сварочного оборудования. При строгом соблюдении всех этапов технологии можно получить соединение самого высокого качества, не затрачивая много времени.

Похожие статьи

| Преобразователь частоты представляет собой радиоэлектронное устройство, которое служит специально для того, что преобразовывать электрический или другими словами электро-магнитный импульс, благодаря переносу спектральных параметров свой промежуток по частотной оси... |

| Термоэлектрический генератор, являет собой устройство, созданное на основе термоэлементов полу-проводников, которые соединяются в последовательную или параллельную цепь, которая превращает тепловую энергию в электроэнергию... |

| Стандартный вакуумный солнечный коллектор располагают на домовой крыше, а накопительную емкость во внутренней части помещения. Данные установки получили название - сплит-системами. Так же они получили название всесезонные (раздельные). Функционирование косвенных устройств... |

| Многие привыкли к свинцово-кислотным видам зарядных приспособлений, и большинство знает хотя бы приблизительно, что представляет собой гелевый аккумулятор. Но не все знают об устройстве гелевого аккумулятора. В нём, как и в привычном аккумуляторе тоже содержится электролит, который имеет гелеобразную форму, потому как загущён специальным силикагелем... |

promplace.ru

Сварка оптоволокна

Для построения волоконно-оптических линий из отдельных отрезков кабеля применяют сварку, которая обеспечивает беспрепятственное прохождение сигнала из одного кабеля в другой. Чтобы ее качественно выполнить, нужно последовательно пройти все этапы, используя самое современное оборудование для монтажа оптических волокон.

В предыдущих публикациях мы рассматривали все приборы и инструменты, которыми пользуется монтажник для сварки, а в этой статье поясним, каким образом осуществляется этот процесс.

Строение оптического кабеля

Для ясности немного расскажем о строении оптоволоконного кабеля. Оптический кабель может содержать как одно волокно (симплексный), два (дуплексный), так и несколько волокон (мультиплексный), которые покрыты защитной оболочкой. В зависимости от места прокладки кабеля и его назначения, оболочек может быть много, особенно в мультиплексных оптических кабелях. И чтобы их соединить, необходимо предварительно снять эти защитные покрытия.

Снятие оболочки волокна

Берется конец кабеля и с помощью стриппера буферного слоя делается надрез. Затем аккуратно снимается оболочка, попутно следя за тем, чтобы не коснуться волокон. Этот инструмент может обрабатывать жилы диаметром 250 и 900 мкм, и рассчитан для любого типа волокон.

Подготовка к сварке

После обнажения концов волокон их нужно обезжирить с помощью специальной безворсовой салфетки, смоченной в дегидрированном спирте. Во время обработки важно как можно реже касаться оголенных участков. После этого кончики волокон необходимо сколоть. Существуют несколько видов скалывателей, которые выполняют эту процедуру с заданными параметрами: угол скола, длина скола, что весьма удобно, поскольку операция требует высокой точности. Скалыватели могут использоваться для любых волокон: одномодовых и многомодовых.

На конец одного волокна надевают термоусаживающую гильзу, которая позже понадобится для защиты места соединения.

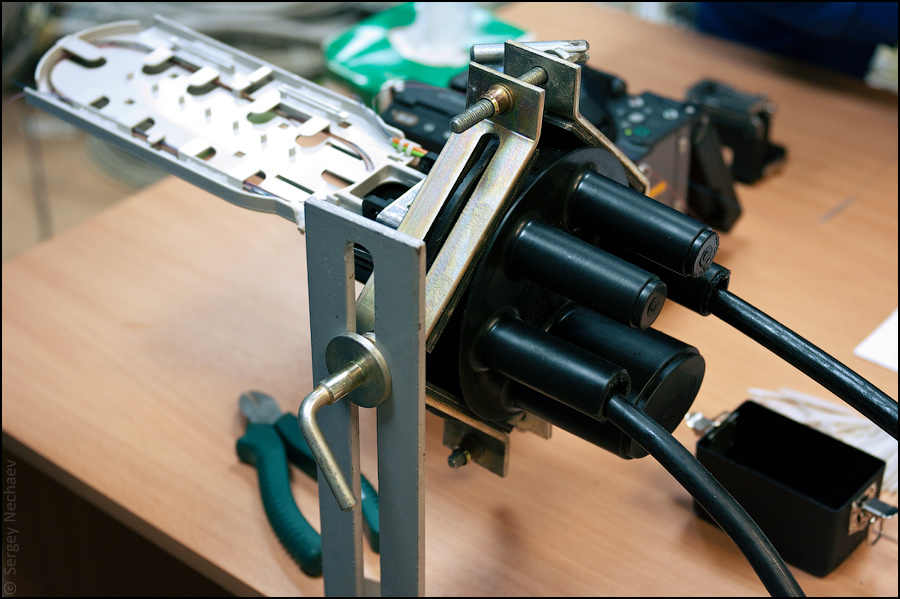

Установка волокон в сварочный аппарат

Помимо ручных приборов, есть и автоматические сварочные аппараты, но во всех случаях необходимо самому устанавливать в них кончики волокон. Затем на дисплее задается их точное позиционирование друг с другом (юстировка), чтобы процесс сварки шел с минимальными потерями. Ведь если расположение волокон будет неправильным, сигнал просто не пройдет из одного в другой отрезок кабеля.

Сварка оптического волокна

После расположения концов волокон, в автоматических аппаратах процесс сваривания можно запустить одним нажатием кнопки, в ручных – требуется самостоятельное прохождение несколько операций. Волокна нагреваются и плавятся электрической дугой, затем соединяются друг с другом. После этого точка сплавления дополнительно прогревается для снятия механического напряжения.

Контроль качества сварки

Чтобы оценить, насколько успешно прошло сваривание кабелей, в самом приборе анализируются тепловые изображения и на их основе вычисляют профиль показателя преломления сердцевины, градиент деформации сердцевины и диаметр модового пятна. Если какие-то параметры не устраивают, сварку можно подкорректировать.

Защита и укладка сварного соединения

Термоусадочная гильза, о которой мы говорили выше, сдвигается на место сварки и нагревается до 90-150 градусов за минуту во встроенной в сварочный аппарат печке. Такая защита предотвратит изгиб волокна в месте соединения, а значит и его случайный разрыв. После охлаждения горячей гильзы ее помещают в сплайс – пластины муфты для дополнительной защиты, затем укладывают волокна вокруг гильзы.

Несмотря на относительную простоту, сварка волокон – это наиболее ответственный момент, ведь случайная ошибка может вывести из строя всю линию. Поэтому она должна проводиться квалифицированными специалистами с применением новейшего оборудования и инструментов.

Оборудование для монтажа волоконно-оптических линий связи

Для бесперебойной эксплуатации волоконно-оптических линий связи (ВОЛС) решающее значение имеет использование современного оборудования, позволяющего на высоком уровне выполнить трудоемкую строительно-монтажную часть работ.

На сегодняшний момент рынок новейших технологий по прокладке ВОЛС предлагает достаточный спектр предложений по поставке необходимого оборудования для специалистов. Львиная доля техно-монтажных средств узкоспециализированы, поэтому мы попытаемся в краткой форме пояснить назначение тех или иных инструментов или приборов относительно поставленной задачи.

Сварочные аппараты

Для обеспечения высококачественной сварки оптических волокон значительную роль играют современные сварочные аппараты, позволяющие с высокой точностью соединять два отростка кабелей с минимальными потерями.

В этой статье мы постараемся дать краткий обзор существующих на рынке приборов, рассчитанных на работу не только с одномодовым, но и с многомодовым волокном. Сначала дадим их общую классификацию, потом перейдем непосредственно к детальному рассмотрению.

Классификация сварочных аппаратов

Как и любые технические приборы, сварочные аппараты выпускаются в разных вариациях: не только с ручным, но и с полуавтоматическим, а также полностью автоматическим управлением. По типу свариваемых волокон данные аппараты подразделяются на специализированные, т.е. способные работать с конкретным типом волокон, и универсальные.

Модели сварочных аппаратов

На сегодняшний момент имеется более десяти моделей сварочных аппаратов, в числе которых есть и отечественные приборы. Если рассматривать с точки зрения качества выполняемых операций в процессе сварки, приходится признать превосходство зарубежных над нашими аналогами, зато в плане цены отечественные приборы намного дешевле, в то время как импортные оцениваются до $20 тыс.

Лидирующими фирмами по выпуску сварочных аппаратов являются японские Fujikura, Furukawa и Sumitomo, а также американский Corning. Их мы и рассмотрим ниже.

Fujikura

Сварочный аппарат FSM50S полностью автоматизирован и благодаря уменьшенным габаритам, малому весу и быстроте проводимых операций с успехом может применяться в полевых условиях. Это было достигнуто за счет модернизации системы сварки и укладки, а также системы юстировки Profile Alignment System (PAS). Операция сварки в нем длится 9 сек., а термоусадка – 35 сек. Потери при соединении волокон для одномодового составляют 0,02 дБ, для многомодового – 0,01 дБ. Цена колеблется в пределах $11-12 тыс.

Sumitomo

Сварочный аппарат Type-39 имеет 2 высокоскоростные печки для термоусадки. В нем реализована ускоренная сварка волокон, что существенно повышает общую скорость работы с волокном. Наличие автостарта дает автоматическую сварку и термоусадку без использования клавиатуры. Превосходящее качество соединений достигается благодаря особой системе юстировки волокон (HDCM – High resolution Direct Core Monitoring). Время сварки, термоусадки, а также потери при соединении волокон аналогичны рассмотренной выше модели. Цена – в диапазоне от $14 до $15,5 тыс.

Furukawa

Сварочный аппарат Fitel S-177a обладает высокой точностью и качеством сварки, содержит в себе 150 программ автоматизированного режима сварки и 12 программ термоусадки. Способен одновременно отображать весь процесс на TFT- экране по осям X и Y. Интересно, что в нем имеется самое большое в мире увеличение изображения волокна - 608x. Время сварки - 9 сек., а термоусадки – 37 сек. Потери при соединении аналогичны описанным выше моделям. Ценовой разброс невелик, в среднем его можно приобрести за $14,2 тыс.

Corning

Сварочный аппарат OptiSplice LID является компактным, надежным, точным и высокопроизводительным прибором, который легко может применяться в полевых работах. Содержащаяся в нем LID система (локальный ввод и детектирование света) анализирует качество сколотой поверхности, благодаря чему снижаются показатели потерь при сварке.

Анализ видеоизображения L-PAS™ (Lens Profile Alignment System, система совмещения по геометрическим размерам) позволяет наблюдать совмещения волокон, оценить качество скола и наличие загрязнений, она обеспечивает быструю сварку многомодового волокна.

Функция CDS™ (Core Detection System, система детектирования сердцевины) применяется, если требуется ускоренная работа по сварке, с ее помощью сердцевины волокон совмещаются за считанные секунды.

Циклы соединений по времени в разных режимах распределяются так: LID-System: от 35 до 45 сек., CDS: от 15 до 25 сек. и L-PAS: от 10 до 20 сек. Потери при соединении аналогичны. Аппарат очень качествен, его цена достигает до $20 тыс.

Так мы рассмотрели самые надежные модели, пользующиеся широким спросом у профессионалов, эти аппараты неоднократно были испытаны в работе и дают гарантированный результат на протяжении длительного времени.

studfiles.net

Сварка оптоволокна

В настоящее время самым современным и надежным средством передачи данных является оптоволоконный кабель. Для надежности соединения и недопущения потери мощности передачи данных, отдельные фрагменты оптоволоконного кабеля необходимо сваривать, а не соединять механическим способом.

Процесс сварки оптоволокна представляет собой соединение нитей кабеля при помощи высокотемпературной обработки с помощью специальных сварочных устройств.

Виды сварочных аппаратов для оптики

Существует три вида сварочных аппаратов для оптоволокна: ручной, полуавтоматический и автоматический.

Сейчас ручное оборудование практически не применяется по причине того что процесс ручного сваривания достаточно трудоемкая процедура. При данном способе сведение нитей волокна производится в ручную, а процесс их соединения осуществляется под наблюдением через микроскоп.

Полуавтоматическая сварка

Полуавтоматическое устройство так же имеет в своем устройстве микроскоп, но отличается тем, что оператор только укладывает в аппарат кабель, а соединение нитей происходит в автоматическом режиме.

В настоящее время наибольшей популярностью пользуются автоматические агрегаты для сварки оптического волокна.

Прибор для автоматической сварки

Данные аппараты производят весь процесс сварочных работ практически полностью без участия человека. Оператор в основном только производит контроль процесса сварки на мониторе прибора.

Практически единственное, что требуется в этом случае от сварщика надо очистить концы и заложить их в сварочный аппарат.

Подготовка оптоволоконного кабеля

При использовании современного сварочного оборудования процесс соединения нитей кабеля практически не занимает много времени, но необходимо быть внимательным и аккуратным. В настоящее время процесс сварочных работ постоянно усовершенствуется, но разделка концов кабеля перед сваркой остается неизменной процедурой.

Оптоволоконный кабель представляет собой модуль, содержащий в себе от шести до восьми оптических волокон. Подготовка оптики к сварке заключается в очистке концов от защитного покрытия и обработке их спиртосодержащей жидкостью. Основное условие качественной сварки заключается в недопущении на поверхности нитей в местах соединения пыли и жировых пятен. В заключении производится скалывание специальным приспособлением концов волоконных нитей, и можно приступать к сварочным работам.

comments powered by HyperCommentso-vitoipare.ru

www.samsvar.ru

применяемое оборудование, инструменты для пайки оптических кабелей

Сварка оптики — процесс сваривания при высокой температуре оптических волокон. Сварка оптоволокна сегодня осуществляется обычно без участия человека.

Для сваривания оптики используется специализированное сварочное оборудование, предоставляющее возможность полностью автоматизировать рабочий процесс.

Структура оптоволокна:

- сердечник 9 нм;

- защитный лак с отражающей оболочкой 125 нм;

- защитное покрытие, буфер 250 нм;

- вторичный буфер.

Современное сварочное оборудование

Аппараты для сварки оптики современного типа представляют собой промышленных роботов небольших размеров, оснащенных системой управления. Самим роботом управляет оператор.

Устройство агрегата для сварки

Рассмотрим подробнее устройство сварочного агрегата:

- БП;

- ЭБ, включающий материнку, блоки, преобразователи;

- механические элементы;

- монитор для видеоконтроля.

Такое оборудование называют аппаратом автоматической сварки оптоволокна.

Каждая отдельная модель сварки оснащена уникальным программным обеспечением, интерфейсом пользователя: монитор, рабочее меню (сервисное, пользовательское), клавиатура.

Сервисное меню, как правило, секретное, открывается с помощью специального пароля или одновременным нажатием комбинации определенных клавиш. Его используют для максимальной настройки сварочных работ. Пользовательское меню — открытое.

Современные сварочные аппараты можно разделить на следующие категории:

- для сваривания оптических волокон;

- для сварки с выравниванием по сердцевине;

- с фиксированными канавками V-образной формы.

Процедура сваривания ВОЛС

ВОЛС — волоконно-оптические линии связи. Их сваривание осуществляется поэтапно:

- Оптоволоконный кабель разделяется: снимается изоляционное покрытие, отделяются отдельные модули, состоящие из определенного количества оптического волокна. Их сваривание производится отдельно.

- Волокна зачищаются (с них удаляется влагозащитное покрытие).

- На оптоволокно надевается КДЗС — специальная насадка из термоусадочных трубок и усилительных стержней.

- С волоконных окончаний убирается защитный слой (гель, лак), производится обработка спиртом.

- Затем волокна фиксируют прецизионными скалывателями (скол должен сформироваться перпендикулярно оси волокна).

- Свариваемые волокна помещаются в V-образные канавки (зажим).

- Их совмещают под микроскопом. В современных моделях эта процедура выполняется автоматически.

- Волокна разогреваются электрической сварочной дугой до необходимой температуры.

- Посредством механической деформации сварка оптоволоконного кабеля проверяется на прочность, оценивается процесс затухания, осуществляемый стыками.

- Оператор сварочного оборудования устанавливает защитный комплект на участок сваривания изделия, который далее помещается в специальную тепловую камеру для температурной усадки.

Классификация оптического кабеля

Оптические кабели можно классифицировать:

По структуре:

- стандартные кабели, имеющие оболочку с модульными трубочками;

- современные многослойные кабели, которые наделены двухуровневой защитой и прочими достоинствами.

По области применения:

- для наружного использования;

- для внутренней прокладки (этот вариант используется нечасто исключительно в дата-центрах).

По условиям эксплуатации:

- подвесные;

- грунтовые;

- для кабельных канализационных систем;

- подводные;

- для ЛЭП.

Наиболее востребованными являются подвесные, грунтовые кабели, тонкие, спаренные патч-корды. Немного реже используются кабели с гофрированной броней и тросиками. Остальные виды оптоволоконных кабелей встречаются редко.

Разделка оптоволоконного кабеля

Основная задача при выполнении разделки оптоволоконного кабеля — сохранить длину его компонентов, обозначенную в инструкции муфты. Поэтому в некоторых случаях необходимо оставлять длинные силовые компоненты, предназначенные для закрепления в муфте, а иногда в этом нет необходимости. В некоторых случаях из кевлара нужно сделать «косичку», зажать ее винтом, кевлар лучше не резать. Эти нюансы зависят от конструктивных особенностей муфты каждого кабеля. Итак, этапы выполнения работы:

- Предварительно с волокон удаляется гидрофобный защитный слой. Для этого они протираются специальными салфетками: сначала сухими, затем обработанными спиртом. Довольно важно соблюдать это правило, так как на первых салфетках будет оставаться большое количество гидрофобного материала. А вот когда незначительные остатки защитного слоя сухой салфеткой убрать уже будет невозможно, то поможет спирт. Он легко растворит гидрофобные частички и мгновенно испарится с поверхности волокна.

Следует обратить внимание, что чистота волокон, особенно их окончаний — это залог качественной сварки оптического волокна. При работе с микронами даже малейшие загрязнения недопустимы!

Обязательно необходимо проверять волокна на целостность покрытия из лака, отсутствие сломанных участков. Если есть повреждения лакового покрытия, то такой кабель рекомендуется переделать (но он не должен быть сломан).

- В комплект муфты входит специальная термоусадка, которую надевают на уже разделанный кабель (о чем часто забывают новички). Если кабель будет зажиматься резиной с герметиком, тогда термоусадка не нужна. Чтобы обеспечить герметичность соединения кабеля с муфтой, для выполнения его усадки рекомендуется использовать строительный фен, паяльник, горелку. Но наиболее практичной считается горелка небольших размеров, надеваемая на газовый баллончик.

Перед тем как начать сварку оптического кабеля, рекомендуется дополнительно приобрести крупнозернистую наждачную бумагу. Это поможет обеспечить лучшую адгезию с клеевым составом.

Применяемые инструменты

Как и для пайки оптоволокна, чтобы разделать кабель, необходимо иметь специальный комплект инструментов.

Стандартный набор инструментов монтажника-спайщика включает в себя:

- комплект стрипперов;

- комплект отверток;

- плоскогубцы;

- тросокусы;

- набор ножей;

- прочие дополнительные инструменты для различных рабочих ситуаций.

Сегодня существует множество наборов инструментов от разных производителей, с разной комплектацией. Они могут быть полностью укомплектованы необходимым инструментом или содержать только основные. Многие производители не уделяют особого внимания прочности кейсов для хранения инструмента, а только его внешнему виду. Их изготавливают из ДВП, покрывают текстурированной фольгой. Соответственно, такие кейсы в тяжелых условиях эксплуатации долго не выдерживают, требуют периодического ремонта.

И также плохого качества могут быть и некоторые инструменты из набора, а некоторые, вообще, могут не понадобиться в работе. Дорогостоящие фирменные расходники высокого качества могут быть заменены на более дешевые изделия.

tokar.guru

Аппарат для сварки оптоволокна

Свойства данной технологии

Сварка на сегодняшний день является самым надежным способом сращивания между собой оптических волокон. Ведь в ее процессе обеспечивается минимальные потери, вносимые в систему, а также минимальное отражение, наблюдаемое от сварного оборудования. Но самым главным эксплуатационным свойством данного вида технологии является высокая стабильность получаемых оптических и механически характеристик соединения, полученного в результате этой сварки.

Классификация сварочных аппаратов

Монтаж оптического оборудования, осуществляемого, например, в серверный шкаф 19, не всегда может обойтись без технологии сварки оптических волокон. И для того чтобы грамотно провести эту процедуру, необходимо знать, как классифицируются подобные сварочные аппараты.

Сегодня сварочные аппараты для оптических волокон классифицируются:

- По способам юстировки концов оптических волокон, свариваемых между собой. Встречается юстировка, например, от потерь мощности любого светового сигнала, который будет проходить через место сварки или по геометрическим размерам оболочки либо сердцевин;

- По количеству оптических волокон, сваренных одновременно.

Аппарат для сварки оптоволокна, используемый в современных условиях, как правило, осуществляет выравнивание оболочки или сердцевины оптических волокон, между которыми осуществляется сварка, по их геометрическим размерам с использованием системы Profile Alignment System или PAS. Суть этого процесса заключается в том, что выравнивание осуществляется после проведения анализа изображения оптических волокон, которое получается в результате специальной обработки изображения видеокамеры. Кто-то может сказать, что в оптических системах для уменьшения сигнала используется аттенюатор оптический. Так может быть проще не проводить такую ювелирную сварку, и в таком случае сигнал станет ниже? На самом деле, с технической точки зрения подобное решение является неграмотным. Сварка должна осуществляться действительно очень точно. Ведь, обрабатывая и анализируя изображение с видеокамеры, получается очень точная информация о структуре сердцевины и волокна. Необходимо отметить, что выравнивание именно по сердцевине среди специалистов считается самым точным и чаще всего применяется в процессе сварки одномодового оптоволокна. А вот выравнивание по оболочке чаще всего используется в процессе сварки многомодовых оптических волокон.

Пассивное выравнивание

Существует еще один метод - это метод выравнивания в так называемой V-образной канавке. Данный метод является пассивным и проводится по оболочке оптоволокна. Данный метод не отличается большой точностью. Но зато аппарат для сварки оптоволокна, основанный на подобном методе, имеет вполне доступную стоимость. Такие аппараты используются в том случае, если к сварке не предъявляются достаточно высокие требования по вносимым в ее результате потерям. В процессе монтажа оптического оборудования не всегда можно просто купить патчкорд. Довольно часто требуется сварка оптических волокон.

www.emilink.ru

Сварочные аппараты оптоволокна: описание и классификация

Сразу стоит отметить, что сварочные аппараты оптоволокна являются одними из самых сложных и дорогих инструментов в области работы с сетевым оборудованием. Этот прибор необходим для сведения (юстировки) и последующей сварки волокон. Специалисту нужно подготовить волокна, заложить в прибор, достать, поставить термоусадочную гильзу и переложить в печку.

Сварочные аппараты можно классифицировать по назначению:

1. Для высококачественной сварки волокон. Приборы такого типа выполняют взаимное выравнивание (юстировку) волокон на просвет и по сердцевине, и по оболочке. Это метод выглядит наиболее предпочтительным в сравнении с устаревшим методом выравнивания только по оболочке, потому что волокно может иметь эксцентриситет, быть овальным или с незначительным осевым смещением 9-микрометрового центрального сердечника. В таких аппаратах сервомоторы могут подвинуть волокна друг от друга, друг к другу, вперед-назад, вниз-вверх. Помимо этого, микроскопы на камерах меняют фокус для максимально точной фокусировки.

Конечно, подобные сварочные аппараты достаточно дороги, но свою работу выполняют максимально качественно. Многие модели этого класса могут сваривать волокна с некоторым смещением, когда требуется получить аттенюатор. К этой категории относятся аппараты Fujikura, Sumitomo, Furukawa.

2. Для сварки коротких и менее ответственных линий, где нет необходимости «гнаться» за затуханием. Такой прибор будет сводить волокна не по сердцевине, а просто по двум V-образным канавкам, т.е. сервомотора в аппарате нет. Экран и камера предназначены для контроля работы и приблизительной оценки потерь.

Стоимость таких сварочных аппаратов заметно ниже, в отличие от «профессиональных» японцев, но значительно выше, чем у «профессиональных» китайцев. В большинстве случаев, вместе со сварочными аппаратами такого типа приобретается муфта тупиковая оптического кабеля.

3. Сварочные аппараты для массовой сварки ленточных волокон. В нашей стране таких приборов очень мало, потому что нет соответствующих кабелей и другого оборудования. Кабели с ленточными волокнами имеет прямоугольное сечение, внутри него лежат ленты, которые составлены из нескольких волокон (не более 12).

4. Другие сварочные аппараты, которые предназначены для сварки FTTx-сетей. Яркий пример - Sumitomo TYPE-25. Приборы имеют менее продвинутую конструкцию, если сравнивать со второй группой, да и таким же качеством сварки похвастать не могут. Здесь и аккумулятор слабее, и габариты меньше, как, соответственно, и цена. В эту категорию относятся практически все недорогие китайские аппараты. Например, Jilong, DVP-730 и т.д.

5. Лабораторные и специальные сварочные аппараты, которые предназначены для сварки нестандартных волокон, а также волокон с сохраненной поляризацией. Конечно, аппараты такого типа достаточно дороги, имеют массу гибких настроек, нуждаются в специальных скалывателях. Например, есть возможность сделать сколы под углом в 60о и так сварить. После сварки волокон наверняка понадобится розетка оптическая FC-FC.

6. Устаревшие советские аппараты, которые были повсеместно распространены в 90-х годах, когда рынок массовой оптики только зарождался. Подобными устройствами можно было сварить многомодовый кабель « лишь бы всё работало». Конечно, приборы сегодня неактуальны, потому что варят с огромным затуханием по современным меркам. Кроме того, сварка очень сложна и крайне неудобна. Сегодня такие аппараты можно разместить в шкаф ЦПО и никогда оттуда больше не вынимать.

www.emilink.ru

Оборудование для сварки оптоволоконного кабеля: особенности применения

Сварка оптоволокна — это одна из самых важных операций при монтаже ВОЛС, или волоконно-оптической линии связи. Востребованность подобной технологии обуславливается популярностью оптоволоконных коммуникационных систем. Основан процесс на проведении высокотемпературной термической обработке.

Особенности процесса сварки оптических волокон

Использование оптоволоконной связи гораздо эффективнее для скоростной передачи информации, чем применение электронного оборудования. Также оптические волокна являются составляющим элементом различных датчиков. Оптоволоконные материалы обеспечивают функциональность и высокий КПД соединений. А специальный аппарат для сварки оптоволокна в максимально быстрые сроки выполняет соединение разных элементов и частей материала.

Развитие оптоволоконной индустрии не стоит на месте. Вместе с этими изменениями меняется и технология сварки, методы работы с оптическими волокнами. В настоящее время, для сокращения финансовых затрат и увеличения производительности, очень важно выбрать правильную технологию для каждого конкретного случая.

При сравнении технологических процессов учитываются следующие аспекты:

- оптимальная скорость и время подготовки оптоволокна;

- количество времени отведенного на сварку элементов;

- стоимость работ;

- опыт специалистов.

Сварка оптоволокна процесс достаточно легкий и быстрый, но требующий специальных навыков и полной концентрации внимания сварщика. Поэтому одним из основных моментов для компаний, предлагающих свои услуги в этой сфере, является обучение сварки оптоволокна.

В самом начале работы необходимо обратить внимание на разделку оптического кабеля, в котором 6-8 волокон соединены в модуле, покрытом изоляционными материалами. Эту изоляцию следует удалить.

Согласно инструкции созданной к сварке оптических волокон, следующим шагом будет очистка волокон. Делается это при помощи специальных материалов: защитный слой и цветное покрытие снимаются и волокна очищаются спиртом.

Далее следует уложить в сварочный аппарат волокна требующие соединения. Современный прибор для сварки оптоволокна выполняет работу в автоматическом режиме, при этом контролируется прочность шва, в месте соединения волокон. Сваренные элементы укладываются в кассету оптической муфты (или кросса).

В целом технология несложная доступная для самостоятельного выполнения, если есть небольшие навыки в работе с подобным материалом. Но все же лучше обратиться за помощью к квалифицированным специалистам, которые быстро и качественно выполнят работу.

Следует обратить особенное внимание на предоставлении гарантий компанией, которая возьмется за проведение сварочных работ и отзывы клиентов.

Оборудование для сварки оптоволокна

Сварка оптоволоконного кабеля выполняется с помощью специального оборудования, изучение функций которого позволит самостоятельно и качественно выполнить всю необходимую работу. Различают несколько видов устройств:

- с ручным управлением;

- полуавтоматические приборы;

- полностью автоматизированная техника.

Аппараты, применяемые для ручной сварки, очень неудобны. Процесс, выполняемый вручную, занимает много времени и достаточно трудоемкий. Волокна соединяются специалистом вручную, качество шва контролируется с помощью микроскопов. Поэтому в наше стремительное время аппараты для ручной сварки оптоволокна практически не используются.

Полуавтоматический сварочный агрегат, пришедший на смену ручной техники в конце прошлого века, является более современным и технологичным оборудованием, экономящим время и силы операторов. Не смотря на то, что контроль качества шва в полуавтомате выполняется с помощью того же микроскопа, нагрузка работников значительно снизилась. Оптические волокна соединяются в аппарате без помощи оператора, который должен их только уложить в устройство и направить в зону сварки.

Недостатком полуавтоматического оборудования является то, что они не сваривают оптические шнуры.

Автоматическая сварка

Современное автоматическое оборудование для сварки стоит значительно дороже ручных и полуавтоматических устройств, но, несмотря на это, пользуется огромным спросом на рынке. Процесс сварки оптических волокон, производимый с помощью автоматических устройств, автоматизирован с первого и до последнего момента. Оборудование оснащено встроенными видеокамерами, позволяющими оператору контролировать процессы юстировки, стыковки, сварки с помощью изображений передаваемых специальными датчиками на экран.

Теперь работник вручную освобождает волокно от защитного слоя, отгибая каждую нить от остальных, и очищает при помощи специального геля от гидрофобного покрытия. После этого, освобожденные от покрытия концы волокна, оснащаются специальными колпачками, являющимися комплектом защиты соединения. Далее нити следует зачистить от лака и обезжирить спиртом на расстоянии 2-3 см от торца, который потом укладывается в скалыватель. Устройство предназначено для обрезки конца нити под углом 90 градусов относительно центральной оси.

После подготовки, оптические волокна соединяемых кабелей, укладываются в аппарат, оснащенный внутри специальными V-образными канавками. Совмещение, или юстировка, также как прижим и сварка выполняются сварочным устройством в автоматическом режиме. Процесс напоминает сварку встык. Сваренное оптическое волокно доставляется в автоматическую печь для последующей обработки.

Недостатком оборудования является высокая стоимость, поэтому перед приобретением следует задуматься об эффективности его использования. Возможно, лучшим вариантом станет аренда автомата или обращение в компанию, предоставляющую подобные услуги.

stroitel5.ru

Особенности сварки оптоволокна

На оптическое волокно не действуют внешние помехи и факторы среды, а кабель из него не дает электромагнитного излучения, что делает его идеальным проводником информации. Также он, благодаря малой мощности, обладает отличными характеристиками по электробезопасности.

Оптоволоконные линии связи – наиболее надежный способ передачи данных на большие расстояния. Он также широко применяется для построения вертикальной разводки между этажами в зданиях и при передаче информации от одного коммутационного центра к другому. В качестве последних могут выступать серверы, рабочие станции, коммутаторы, маршрутизаторы и прочее оборудование, сварка оптоволокна в котором выступает немаловажной частью монтажа систем связи.

Сварочный процесс в этом случае представляет собой высокотемпературную обработку специальных оптоволоконных материалов с помощью особого аппарата, способного соединять различные части линий связи в максимально короткий промежуток времени. Оборудование, правильно подобранное для сварки оптоволокна, цена на которое может варьироваться в зависимости от степени автоматизации, позволит даже не самому опытному сварщику выполнить все работы самостоятельно.

Оборудование для сварки оптоволоконных линий связи

Последнее поколение оборудования для проведения сварки оптоволоконного кабеля – аппараты, позволяющие благодаря полностью автоматизированному процессу, экономить не только время, но и силы работающего. Относительно недавно появившиеся на рынке, эти устройства уже завоевали популярность своими уникальными возможностями. Соединение и сварка оптических волокон в них только контролируется посредством наблюдения на экране, куда поступает изображение с встроенных в аппарат видеокамер, а весь сварочный процесс автоматизирован.

От сварщика требуется только очистить, сколоть и вложить в зажимы аппарата соединяемые волокна. Единственным недостатком этого вида оборудования является довольно высокая стоимость, поэтому его приобретение целесообразно для больших объемов работ. При необходимости однократного выполнения сварки оптических волокон стоит обратиться к специализированным организациям, оказывающим подобные услуги.

Выполняя такие работы самостоятельно, следует изучить хотя бы минимальный из курсов оптоволоконной сварки, чтобы понять ее отличие от традиционного соединения этим способом металлов и сплавов. Общее у них – только сам принцип образования единой проводящей линии из нескольких жил кабелей в процессе плавления под действием высоких температур. Но сварка оптики – это еще и операция, требующая исключительной точности и отсутствия потерь волокон. Только неразрывное сварное соединение, равнопрочное на всем протяжении линии связи, может обеспечить высокую пропускную способность канала и требуемое качество прохождения сигнала.

Подготовка кабеля и особенности сварочного процесса

Подготовка кабеля к сварке заключается в оголении его концов с очисткой от защитного покрытия на 2-3 см от края и последующей обработке их очистителем на основе спирта. Качественное соединение оптических волокон возможно только при отсутствии на них пыли, инородных микроскопических тел и жировых загрязнений.

Чтобы края волокон максимально точно совмещались друг с другом, их торцы откалывают под углом специальным высокоточным приспособлением – скалывателем. Как видно на многих видео сварки оптоволокна, обучения или определенного опыта требует помещение соединяемых концов кабеля в зажимы сварочного аппарата.

При использовании автоматического сварочного оборудования потребность в этом меньше, так как оно микроскопически точно совмещает края волокон между собой, а по завершении работы осуществляет автопроверку на прочность полученного соединения.

Процесс сварки оптики происходит под действием электрической дуги. Волокна, разогреваясь до определенной температуры в местах стыка торцов кабеля, образуют прочные соединения между собой. Причем автоматическое оборудование позволяет контролировать температурный режим, не допуская перегрева.

По завершении сварки волокна укладывают в кассету специальной оптической муфты. До операций по конечной защите сварного шва необходимо провести ее термоусадку в особой тепловой камере сварочного оборудования. При строгом соблюдении всех этапов технологии можно получить соединение самого высокого качества, не затрачивая много времени.

promplace.ru

Оптическая сварка

Сварка оптического волокна представляет собой процесс соединения оптоволокна посредством воздействия высокой температуры. Процесс сварки, в основном, осуществляется посредством автоматических устройств без вмешательства человека. Оптические аппараты для сварки позволяют осуществлять полный цикл работ в автоматическом режиме на всех стадиях от начала до конца.

Конструкция аппаратов для сварки оптических волокон

Современный аппарат, предназначенный для сварки оптического кабеля, по сути, является промышленным роботом с автономной системой управления. Несмотря на сложность конструкции и высокую функциональность, это достаточно компактные и мобильные устройства.

В конструкции каждого аппарата для сварки оптических волокон присутствуют следующие элементы:

- Блок питания

- Электронный узел в составе материнской платы, дуговых блоков и преобразователей напряжения

- Блок механики

- Дисплей для осуществления контроля над процессом и клавиатура

Каждый аппарат снабжается пакетом уникального программного обеспечения. В интерфейс устройства включены открытое пользовательское и скрытое сервисное меню. Сервисное меню, предназначенное для настроек и регулировок устройства, закрывается паролем во избежание несанкционированного доступа к нему.

По своим функциональным возможностям аппараты для оптической сварки подразделяются на три группы:

- Устройства для сварки оптического кабеля

- Сварочные аппараты с функцией выравнивания по сердцевине

- Сварочные аппараты оснащенные фиксированными V – образными канавками

Этапы сварки волоконно-оптических линий связи

Сварка волоконно-оптических линий связи проводится в несколько этапов и предусматривает следующие действия:

- Разделка оптоволокна. С волоконного кабеля удаляется изоляция, после чего изолирующий слой удаляется с его отдельных модулей, включающих в себя определенное количество оптических волокон.

- Очистка волокон от влагозащитного слоя, в качестве которого наиболее часто применяется окрашенный гель.

- Оснащение оптоволокна насадкой КДЗС в составе термоусадочных трубок и усилительных стержней.

- Очистка спиртом кончиков волокон от лака.

- Скалывание зачищенных волокон прецизионным инструментом. Скол осуществляется перпендикулярно оси волокна с отклонением, не превышающим 1,5 градусов.

- Укладка подготовленного к свариванию оптоволокна в зажим или V –образную канавку сварочного устройства.

- Совмещение волокон при помощи манипулятора и микроскопа. В усовершенствованных аппаратах этот процесс полностью автоматизирован.

- Разогрев волокон до необходимой температуры посредством электрической дуги. Одновременно с этим проводится совмещение торцов.

- Автоматический контроль прочности соединения и оценка затухания, вносимого стыками.

- Место соединения покрывается специальным защитным комплектом, после чего участок оптоволокна помещается в тепловую камеру для проведения термоусадки.

Виды оптических волокон

Оптические кабели подразделяются на различные виды по своим конструкционным особенностям, сфере применения и способам прокладывания.

- Промышленность выпускает оптические кабели разных конструкций – от наиболее простых, состоящих из изолирующей оболочки с модульными трубочками, до многослойных изделий, оснащенных несколькими уровнями защиты.

- По сферам применения оптоволокно выпускается для внутренних и наружных прокладок. Внутренние прокладки применяются довольно редко, в основном они встречаются в дата-центрах высокого класса, где особое внимание уделяется оформлению интерьера.

- Оптические кабели могут подвешиваться, прокладываться в грунте, проводиться в кабельных каналах, под водой, подвешиваться на опорах ЛЭП. Наиболее часто кабели подвешиваются и укладываются в грунте.

Специальный инструмент для разделки оптического кабеля

Для соединения оптоволокна необходимо оборудование для сварки оптического кабеля. Прежде всего, это различные специальные инструменты, с использованием которых кабель разделывается и подготавливается к сварке. Как правило, у специалистов-спайщиков присутствует набор инструментов НИМ-25, в который входят тросокусы, стрипперы, ножи, острогубцы, отвертки и прочий инструмент для выполнения работ.

Помимо вышеназванного набора на рынке продаются и другие комплекты, в которых в той или иной мере присутствуют инструменты для работы с оптико-волоконными кабелями.

При выборе инструментов для работы с оптоволокном следует учитывать, что требования к их качеству довольно высоки. Если обычные плоскогубцы или кусачки от неизвестного производителя для использования в быту вполне подойдут, в вопросе специнструмента предпочтение рекомендуется отдавать качественному продукту, невзирая на его дороговизну.

Технология сварки оптическо-волоконных линий связи

Рассмотрим более подробно действия, проводимые для соединения оптического волокна.

В первую очередь, осуществляется разделка кабеля, в ходе которой необходимо придерживаться рекомендаций, указанных в инструкции к муфте. В некоторых случаях требуется сохранить силовые элементы, которые позже фиксируются к муфте, в других случаях это действие не предусмотрено. При подготовке некоторых видов кабеля необходимо заплетать из кевлара косичку, зажав ее винтом, а иногда ее можно просто отрезать. Те или иные требования по длине кабельных элементов зависят от марки кабеля и вида муфты.

Далее освобожденные от изолирующего слоя волокна тщательно очищаются от гидрофобного защитного слоя с использованием специальных салфеток. Сначала основная часть защитного слоя удаляется сухими салфетками, после чего волокна протираются спиртом, растворяющим остатки гидрофобных веществ. Очистка является крайне ответственным этапом, так как от этого во многом зависит качество соединения –даже малейшее загрязнение здесь недопустимо.

Следующий шаг – осмотр волокон на предмет отсутствия сколов лакового покрытия и прочих повреждений. При наличии даже самых незначительных повреждений кабель необходимо переделать во избежание возникновения проблем после сварки.

На подготовленный к сварке кабель насаживается специальная термоусадка, поставляющаяся с муфтой. В случаях, если инструкция к муфте предусматривает зажатие кабеля герметиком в резине, необходимости в термоусадке нет.

Для обеспечения герметичного входа кабеля в муфту, насадка этого элемента проводится с использованием миниатюрной газовой горелки, промышленного фена или паяльника.

Далее кабель устанавливается в аппарат для сварки оптических волокон, где в полностью автоматизированном режиме проходит процесс соединения, который, в свою очередь, проводится в несколько этапов:

- Сжигание остатков загрязнений, не удаленных при очистке. Сжигание производится путем пуска нескольких электроразрядов, уничтожающих даже микроскопические частицы.

- Разогрев волокон для размягчения свариваемых кончиков. При этом волокно приобретает эластичность, позволяющую ему вытягиваться к точке контакта. Важным условием при этом является оптимальная температура сварки. Сбой на этом этапе может привести к деформации кончиков волокон при их контакте, препятствующей сращиванию.

- Непосредственное сваривание волокон, при котором происходит их полный контакт и взаимопроникновение.

- Оценка приблизительных потерь путем теста на растяжение. Точную оценку оптических потерь в месте соединения следует проводить, используя лабораторное оборудования для сварки оптических волокон.

svarkagid.com