Правила выполнения сварки при ремонте кузова авто. Сварщик автомобилей

Сварка кузова автомобиля своими руками, видео

Когда вы покупаете автомобиль с пробегом, будьте особенно осторожны, чтобы избежать неприятностей в дальнейшем. Обратите внимание на все мелочи. Подавляющее большинство покупателей в первую очередь обращают внимание на то, как работает двигатель, коробка и другие детали, приводящие машину в движение. И очень немногие сколько-нибудь серьёзное внимание уделяют состоянию кузова авто, а ведь это тоже важно. сварка кузова автомобиля

Бывалые автолюбители и специалисты знают, что кузов у машины, произведённой в странах СНГ, сохраняется на протяжении 10 лет. Дальше его ждут кузовной ремонт, сварка, заплатки на кузов — в общем, всё то, что поможет сберечь целостность машины. У машин, выпущенных в Европе, США или Японии, этот срок растянут до 15 лет: всё зависит от металла, из которого сделан кузов.

Когда срок в 10 или 15 лет проходит, машину нужно ремонтировать. Ремонт кузова машины — это альтернатива полной замене кузова, ведь не у всех на это есть деньги. Сварочно кузовные работы помогут вам в отсутствии денежных средств на полную замену кузова. Вы можете выполнить их в тех местах, где коррозия скорее всего портит корпус машины. Всем известно, что наибольшему риску подвержена нижняя часть автомобиля.

Несмотря на тот факт, что все хозяева ухаживают за своими машинами по-разному, коррозия появляется у всех примерно в одно и то же время. В местах, где вода задерживается дольше всего, можно заметить следы коррозии в той или иной степени. Назовём такие места:

- крылья и пороги;

- передняя часть машины;

- багажник.

Пороги и крылья наиболее подвержены воздействию окружающей среды, потому что при езде по влажной дороге именно там скапливается грязь. В передней части пол становится непрочным из-за коррозии под ногами водителя и переднего пассажира. Что касается багажника, в нём обычно коррозии подвержено место под запаской: часто после замены колеса водитель не вытирает шину, поэтому вода, попавшая в багажник, начинает медленно делать своё дело.

Итак, если ваша машина уже подверглась атаке ржавчины, вам нужно заварить части кузова автомобиля, в которых это произошло. Вы можете отдать автомобиль на станцию ТО, однако дешевле и быстрее сделать ремонт своими руками.

Как лучше производить сварку

Традиционно сварка происходит при помощи электродов. Это самый быстрый и простой способ сварки. Однако в случае ремонта кузова автомобиля его нежелательно применять. Это обусловлено тем, что при электродной сварке получается очень грубый шов, который делает внешний вид автомобиля совершенно неэстетичным.

сварим кузовКроме того, устройства, необходимые для сварки электродами, занимают довольно много места. Это затруднит сварку в малодоступных местах. Важно помнить и о том, что сварка должна отвечать нормам безопасности. Поэтому электродная сварка применяется редко, например, в случаях, когда надо сварить раму кузова, лопнувшую от нагрузки.

Таким образом, современные сварщики используют чаще инвертор или полуавтомат для кузовных работ.

И тот, и другой способ сварки имеет свои плюсы и минусы. Если вы хотите провести сварку самостоятельно, у вас должны быть специальные навыки работы, обязательно также соблюдать технику безопасности. Задумайтесь о том, насколько хорошо оснащено ваше рабочее место.

Наверняка вы будете работать в своём гараже, поэтому правильно организуйте пространство, купите все нужные инструменты, чтобы не отвлекаться во время работы. Немаловажно и то, насколько качественно освещено помещение. Для этой работы вам лучше привлечь помощника, потому что варить кузов в одиночку довольно непросто.

Плюсы сварки углекислотным полуавтоматом

Если окинуть взором отечественный автопром, можно отметить ужасное качество корпуса автомобилей ВАЗ 2101, 2106, 2107, 2108 и 2109. В группу наибольшего риска попадают машины, выпущенные перед 1994 годом. Дело в том, что до этого года грунт в принципе не наносили, а просто красили металл.

Сейчас это кажется дикостью, но тогда, наверное, был дефицит грунта. Теперь, конечно, все такие модели уже перекрашены и загрунтованы. Если вам попался такой кузов, то используйте углекислотный полуавтомат, чтобы произвести ремонт кузова автомобиля.

сварка авто в гаражеСварочные работы в таком случае производят с помощью проволоки. Это доступная и довольно универсальная сварка. Если толщина металла колеблется в промежутке от 6 до 0,8 мм, аппарат с ним справится. С помощью полуавтомата обычно производят такие работы:

- Сварка порогов и лонжеронов;

- Укрепление заплат;

- Выправление вмятин.

Аппарат работает по принципу подачи под давлением двуокиси углерода. При этом воздух выбивается из зоны сварки, и металл не окисляется. Это позволяет металлу не сгореть от температуры, а расплавиться, таким образом крепко схватывая детали.

Агрегат универсален, его можно использовать с разными сплавами металлов. Если вы поменяете двуокись углерода на аргон, то сможете производить сварочные работы и с цветными металлами, например, с алюминием или с нержавейкой.

Мастера сварки советуют работать так: наносите небольшие стежки — до 2 сантиметров через каждые 5 сантиметров шва. После этого сварочные швы нужно обработать грунтовкой. Не пожалейте грунтовки в области поддона, в задней части автомобиля и в местах прикрепления стоек.

Сварка инвертором

Вот уже несколько десятилетий у граждан бывшего Советского Союза большой популярностью пользуется модель автомобиля УАЗ 469. Он отлично подходит для бездорожья и экстремальных условий эксплуатации.

В отличие от многих советских автомобилей, 469-й отличается весьма крепким кузовом. Однако и такой мастодонт со временем подвергается воздействию коррозии. В мастерских часто можно увидеть уазики, у которых меняют кузовную часть или усиливают её рамами.

Самостоятельный кузовной ремонт такого автомобиля можно произвести при помощи инвертора. Суть функционирования этого агрегата в том, что он использует ток повышенной частоты.

Основные его достоинства — это небольшие размеры и очень быстрая сварка. У инвертора, кроме того, есть множество режимов работы. Несмотря на это, освоить работу с ним может даже новичок. Тем не менее, не обошлось и без недостатков:

- большая цена;

- отсутствие возможности сварки металла толще 3 мм;

- часто выходит из строя из-за пыли.

Важно не поскупиться и купить не самый дешевый прибор. Недорогой инвертор быстрее выйдет из строя.

Сварочные работы по кузову своими руками

Самостоятельно проводить сварку кузова нелегко для новичков, к тому же требуется мастерски обращаться с аппаратами для сварки, нужно умело локализовать проблемные места, которые требуется скорректировать в ходе сварки. При этом ремонт корпуса можно условно поделить на локальный и капитальный ремонт.

Полный характеризуется заменой значительной части корпуса автомобиля, а локальный, в свою очередь, обходится лишь обработкой очагов ржавчины на кузове. Если человек несколько раз занимался локальным ремонтом, со временем провести капиталку для него не составит проблемы.

В случае, если процесс коррозии корпуса происходит в месте, незаметным для беглого обзора, например, на кузове, то можно в качестве заплаты ставить любой металл, лишь бы он соответствовал по миллиметражу и качеству. Ну а если коррозия расположилась снаружи, то обязательно используйте тот вид металла, из которого изготовлена кузовная часть.

Старайтесь при этом делать как можно менее заметный шов. Отрихтуйте его при необходимости.

Если вы заметили, что коррозия затронула небольшой участок, есть возможность обойтись и без сварки корпуса. Вам понадобятся, тем не менее, особенные смеси на основе эпоксидки и стеклоткани. Их накладывают на место повреждения, предварительно зачищенное, и корпус снова выглядит как новый, не потеряв в прочности. Чтобы повысить надёжность такой заплаты, укрепите края изнутри трещины.

Поэтому чтобы защитить кузов от коррозии, наблюдайте за его состоянием очень пристально. Каждый раз после мытья машины начисто и насухо вытирайте её сухой тканью. Обязательно удаляйте с порогов и днища грязь, особенно это важно весной и осенью, когда холодно. Чем лучше вы заботитесь о состоянии кузова, тем дольше вам автомобиль прослужит.

Этапы сварки

Последнее, что мы рассмотрим — это сами этапы сварки с полуавтоматом:

- Зарядите устройство проволокой;

- Настройте необходимую полярность тока. Если у вас проволока с флюсом, поставьте минус на горелке, а плюс — на зажиме. Если это обычная проволока, то порядок обратный;

- Подключите шланг подачи углекислорода, соединив баллон с инвертором посредством редуктора;

- Подключите полуавтомат к питанию и зажмите рычаг на горелке. Проследите, как пойдёт газ, далее включится подача электричества и проволоки;

- Проденьте проволоку через медный наконечник и установите газовую дюзу;

- Начинайте сварку, как мы рекомендовали выше.

Правила кузовного ремонта для сварки аргоновой дугой аналогичны, отличие только в сжигаемом газе.

Если вам необходимо произвести сварку на днище авто, знайте, что кроме необходимости обеспечить ровные сварные швы вы должны также обеспечить нужный режим температуры. Заплатка на днище обычно должна быть не толще двух миллиметров.

https://www.youtube.com/watch?v=pd1BFCmLD68

Расположите металл на отверстии равномерно. Для точности расположения воспользуйтесь помощью. Когда вы заварите заплату, обточите её края и нанесите грунт. В случае, если днище при этом изогнулось, обработайте его киянкой. Помните, что у отечественных машин днище -самое слабое место, и его состояние нужно постоянно проверять в яме.

Прочитав эту статью, вы узнали кое-что о сварке. Воспользуйтесь нашими советами, и вы хорошо заварите корпус своего авто. Не забывайте, что вы должны пользоваться защитными средствами, если не хотите, чтобы сварка закончилась плохо.

topreit.ru

сварка, днища, элементов кузова, двигателя (видео)

При ремонте автомобиля нередко возникает необходимость выполнить сварку. При наличии некоторых навыков сварки можно выполнить этот вид ремонтных работ самостоятельно. Сварочные работы могут потребоваться при ремонте кузова, днища, двигателя и других элементов автомобиля. В каждом отдельном случае существуют определенные особенности работы.

С помощью углекислотного полуавтомата, способного варить проволокой можно заделать заплатами любые прорехи, приваривать новые детали, выправить вмятины.

Особенности сварки кузова

Сварочные работы по кузову можно выполнить при помощи углекислотного полуавтомата, который варит проволокой. С помощью данного приспособления можно сваривать листы металла толщиной от 0,8 до 6 мм. Это позволит устранить различные прорехи и вмятины на кузове, приварить некоторые новые детали (например, пороги, крылья).

Подача двуокиси углерода к месту сварки позволяет сохранить больший объем частиц металла, благодаря этому металл плавится, а не сгорает. Такой эффект достигается за счет того, что двуокись углерода вытесняет кислород.

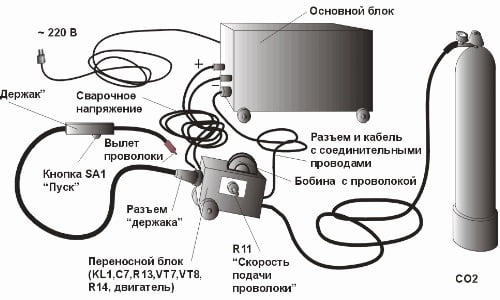

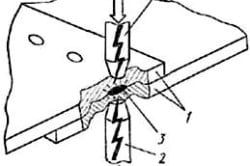

Механизм сварочного углекислотного полуавтомата.

Если к месту сварки будет подаваться аргон, то можно выполнять сварку алюминия, нержавеющей стали и других цветных металлов и сплавов. При этом необходимо, чтобы используемая присадочная проволока была изготовлена из того же металла, который варится.

Предварительно металл нужно подготовить к сварке. Участок на кузове и привариваемые детали нужно тщательно почистить. С них удаляется краска, ржавчина и любые загрязнения.

Шов может быть сплошным или прерывистым. Это определяется конструктивными особенностями места сварки автомобиля своими руками. Прерывистый шов применяется на тонком металле, если между свариваемыми деталями большой зазор. Такой зазор предотвращает прожиг металла, если детали соединяются встык, то выполняется сплошной шов.

Чтобы металл не перегревался, необходимо уменьшить передачу тепла к нему. Этого можно достичь, если применить периодическую подачу тока. В зависимости от толщины свариваемых деталей и размеров зазоров между ними подбирается оптимальное соотношение длительности сварки и перерывов. Перерыв необходим для охлаждения сварочной ванной, чтобы избежать прожога.

Рекомендуется придерживаться следующего порядка выполнения сварки автомобиля своими руками:

Схема подключения баллона высокого давления.

- Проверка сети на нагрузочную способность. Прежде чем приступить к сварке, нужно убедиться, что проводка способна выдержать нагрузку, которую создаст работа сварочного аппарата. Только после успешной проверки можно переходить к подготовительным работам.

- Установите сварочную проволоку. Для этого нужно снять сопло с горелки полуавтомата и отвинтить ее медный наконечник ключом. После этого отводится прижимный ролик проволокой и устанавливается необходимая полярность тока. Если будет применяться простая проволока, то плюс должен быть установлен на горелке, а минус — на зажиме. При использовании флюсовой полярность устанавливается наоборот.

- Проволока должна быть заведена в подающий канал на 10-20 см. После этого нужно подвести прижимный ролик. Проволока обязательно должна попасть в ложбинку ведущего ролика.

- Полуавтомат подключается к сети. На ручке горелки нужно нажать специальную клавишу. После этого начнется подача газа, а затем — подача проволоки и тока. После этого надевается медный наконечник и сопло.

Сварка кузова автомобиля своими руками подразумевает приваривание всех деталей, кроме передней. Это связано с тем, что нагрузка на переднюю часть минимальная. Это не касается тех машин, передняя подвеска которых оказывается под сильным упором. Пол обычно приваривается с обеих сторон, но перед этим очень важно обработать сварочные швы специальным грунтовочным составом. Крылья и капот обычно не приваривают, но швы стоек, задней части и поддона необходимо тщательно обработать.

Сварочные работы по днищу

Пример «заправки» проволоки в сварочный аппарат.

Если обнаруживаются повреждения целостности элементов днища, то необходимы ремонтные работы по днищу. Эта работа требует выполнения ровных швов и соблюдения определенного температурного режима. Это позволяет избежать вредного воздействия на материал днища и сохранить требуемую структуру шва.

Очень важно правильно подобрать материал для изготовления заплат на днище. Нельзя использовать как слишком тонкий металл, так и слишком толстый. В первом случае заплата будет ненадежной, а во втором — металл будет тяжело обрабатываться. Оптимальная толщина — 1,5-2 мм. Чтобы сохранить технологические характеристики используемого материала, потребуется придерживаться оптимального режима работы во время прирезки металла.

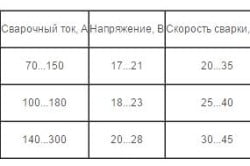

Таблица режимов сварки в углекислом газе.

Работу рекомендуется выполнять вдвоем, так как в одиночку практически невозможно проконтролировать равномерное распределение слоя металла по днищу. По завершении сварочных работ необходимо края заплаты обточить и промазать специальной грунтовкой или эпоксидной смолой. Это обеспечит защиту и герметизацию места стыка.

Днище со временем может быть деформировано. Вмятины повышают вероятность образования коррозии. Устранить их можно, если простучать днище киянкой. Эта работа должна выполняться равномерно. Начинают ее с середины вмятины.

Многие материалы, используемые при сварке днища, обладают повышенной огнеопасностью. Поэтому не рекомендуется выполнять его сварку, если нет хотя бы базовых навыков сварочных работ. В этом случае рекомендуется обратиться к профессионалу.

Сварка некоторых элементов двигателя

В некоторых случаях может потребоваться выполнение сварки некоторых частей двигателя машины. Части двигателя, ремонт которых может быть выполнен при помощи сварки, таковы:

- блоки цилиндров и их головки;

- впускные клапаны и их направляющие втулки;

- впускные и выпускные коллекторы;

- масляные и водные насосы;

- вкладыши и седла клапанов;

- колпачки и крышки камер регулировки момента зажигания;

- вкладыши и седла клапанов;

- поршни и поршневые пальцы;

- трубопроводы.

Это основные элементы двигателя, ремонт которых можно выполнить сварочным аппаратом. Но сварка может быть применена и для других деталей.

Сварка глушителя авто

Глушитель автомобиля также можно отремонтировать путем выполнения сварочных работ.

Если глушитель прогнил или в нем появилась пробоина, то потребуется осуществить следующие действия:

- Нужно вырезать кусок металла определенного размера. Наложите его на поврежденное место.

- Края, которые будут подвергаться обработке, нужно зачистить наждаком.

- Заплатка должна быть наложена на самые толстые участки глушителя, так, удастся не прожечь его во время сварки.

- Для работы нужно использовать электроды диаметром 2 мм. Ток аппарата настраивается под них.

- Выводы аккумулятора нужно отключить перед началом работ.

- При выполнении сварочного шва нужно вести электрод с участка большей толщины на более тонкий, то есть с заплатки на участок глушителя.

- Готовый шов необходимо отбить молотком для удаления шлаков и внимательно осмотреть. В нем не должно быть пор. Если они есть, то придется их проварить. Сверху накладывается еще 1 шов.

Таким образом, выполнить сварку автомобиля самостоятельно достаточно просто. Сварочные работы позволяют выполнить ремонт различных деталей автомобиля. При выполнении сварки своими руками можно сэкономить существенные денежные средства.

moyasvarka.ru

Сварка в кузовном ремонте

Важно отметить, что сварка листов тонкого металла очень отличается от сварки деталей, сделанных из толстого металла. При сварке деталей из толстого металла не приходится беспокоиться по поводу тепловой деформации и искривления металла. Толстый металл противостоит деформации по причине своего объёма, в котором рассеивается тепло, как в радиаторе. Самое главное в такой сварке – проникновение сварочного металла, качество и прочность шва. При сварке толстого металла, такая проблема, как прожигание сваркой металла до дырки, также, отсутствует. Если же взять сварку тонких листов металла, которая часто используется при ремонте кузова, то все перечисленные проблемы становятся первостепенными.

Вы можете иметь отличные навыки владения сваркой металлических конструкций из толстого металла, но не все эти умения могут пригодятся при сварке автомобильного листового металла. Для применения сварки в кузовном ремонте нужно нарабатывать индивидуальный опыт, учитывая особенности характеристик металла кузовов автомобилей. Если Вы знакомы с газовой и полуавтоматической сваркой, то это поможет при изучении и обучении сварки тонколистового металла.

Есть одно сходство между электродной и газовой сваркой толстого металла и тонколистового автомобильного металла. У толстых и тонких металлов, сваренных качественно и прочно, шов выглядит одинаково ровным и красивым.

Типы сварочных соединений в кузовном ремонте

Сварочные соединения в кузовном ремонте делятся на три категории: встык, внахлёст и соединение внахлёст с пазом.

Сварное соединение встык наиболее сложное для новичка. Но после практики и понимания принципа, это соединение не сложно сделать с помощью хороших сварочных аппаратов MIG/MAG или TIG.

Соединение встык делается, когда листы металла стыкуются краями друг с другом с небольшим зазором между ними. Зазор необходим, так как металл расширяется при сварке.

Соединения внахлёст делается с небольшим наложением листов металла друг на друга. В этом случае сваривается край одного листа с частью листа, которой он касается с одной или с двух сторон. Это создаёт двойную толщину металла в месте, где листы заходят друг на друга.

Соединение внахлёст с пазом требует применения специального инструмента для подготовки одного из листов. Далее край одного листа подсовывается под фланец другого и приваривается. С лицевой стороны всё выглядит, как непрерывный лист металла. Выпуклость остаётся с обратной стороны. Края листов, иногда, провариваются с двух сторон, чтобы герметизировать стык.

Инструмент для подготовки металла для соединения внахлёст с пазом

Инструмент для подготовки металла для соединения внахлёст с пазомСуществует ряд проблем с соединением внахлёст и внахлёст с пазом. Одна из которых — необходимость сваривать соединение дважды, если хотите, чтобы оно было герметичным. Следующая проблема заключается в том, что при сварке соединения с обеих сторон, будет выделяться тепла в два раза больше. Это влияет на деформацию металла. В итоге можно сказать, что нет никаких преимуществ при применении сварочного соединения внахлёст. Единственное их преимущество в том, что такое соединение делать легче для новичка. Исключение при обязательном применении такого вида соединения составляют случаи, когда нужно скопировать заводское сварное соединение внахлёст и, когда нет доступа для создания соединения встык.

Соединение встык предпочтительнее применять при наложении металлических заплат и ремонтных вставок.

Фиксация

Очень неудобно делать сварной шов, если привариваемая деталь не закреплена. Хорошая фиксация обеспечивает стыковку и нужный зазор между листами металла.

Различные крепления, используемые для фиксации деталей перед сваркой

Различные крепления, используемые для фиксации деталей перед сваркойСуществует множество методов фиксации деталей перед сваркой. Выбор зависит от ситуации и от предпочтений. К примеру, магниты подойдут для фиксации заплатки перед её приваркой, но будут бесполезны для удержания на месте заднего крыла автомобиля.

Среди множества фиксирующих методов и приспособлений основными являются: зажимные щипцы различных конфигураций, специальные магниты, сварочные зажимы для соединения встык (edge clips), струбцины. Каждый из перечисленных способов фиксации представляет целый класс фиксирующих приспособлений и существует в различных формах, размерах и конфигурациях. Есть приспособления, специально разработанные для фиксации соединений стык, внахлёст и внахлёст со смещением.

Зажимные щипцы можно назвать основными фиксирующими приспособлениями, которые применяют при сварке в кузовном ремонте. Ограничение их в том, что необходимо место, чтобы установить зажимные щипцы. Ими можно воспользоваться, если место, которое нужно зафиксировать, расположено не дальше 30 – 40 см от места, где возможно установить зажимные щипцы. При этом щипцы достаточно громоздкие и неуклюжие.

Сварочные зажимы для соединения встык

Сварочные зажимы для соединения встыкСварочные зажимы для соединения встык могут применяться при фиксации ремонтных вставок. Требуют наличия доступа с обратной стороны панелей. Легко устанавливаются и снимаются, а также не мешают при сварке.

Такие зажимы обеспечивают аккуратную стыковку краёв с ровным небольшим зазором. Позволяет отрегулировать и установить листы разной толщины для сваривания. Позволяет выравнивать поверхности по одной линии.

Они не приспособлены для использования на сильно изогнутых , но очень удобны при фиксации прямых панелей.

Сварка маленьких сегментов в большую конструкцию

Иногда приходится изготавливать какую-либо панель или ремонтную вставку сложной формы из нескольких простых сегментов. Многие профессиональные специалисты, занимающиеся формовкой металла и ремонтом кузова, практикуют такой способ. Это бывает необходимым, если оборудование, либо профессиональные навыки не позволяют сделать нужную панель из одного листа металла.

Интересно отметить, что в прошлом, некоторые производители делали панели сложной формы из маленьких сегментов, сваренных вместе. Впоследствии этот способ был заменён штампованием и техниками формования прокаткой.

При изготовлении ремонтной вставки сложной формы или целой панели можно применять такой метод.

Типы сварки

В кузовном ремонте чаще всего применяют электрическую сварку полуавтоматом. Но, до сих пор, в некоторых случаях, применяется и газовая сварка.

Используется сварка MIG, TIG и контактная точечная.

Электродуговая сварка электродами

Этот вид сварки давно в прошлом применялся для соединения кузовных панелей при ремонте, а также при производстве. Сварка производилась электродами с малым диаметром, которые были спроектированы специально для тонколистового металла. Чтобы применять такой вид сварки требовалась немалая сноровка. Качество сварки было посредственным. Главной проблемой был излишний нагрев, который был причиной деформации металла и прожига насквозь. Сравнивая с сегодняшними показателями, уходило много времени на работу с таким видом сварки. Теперь такой метод является устаревшим.

Контактная точечная сварка

Контактная сварка была главным способом соединения в автомобилестроении и ремонте, начиная с 1930-х годов. Точечная сварка осуществляется сильным прижатием электродов аппарата к металлу кузова и комбинацией интенсивного нагрева, создаваемого очень высокой силой тока за короткий интервал времени. Металл панелей кузова расплавляется в одной точке и происходит сваривание.

Преимущество точечной сварки в быстроте действия, аккуратности получаемых сварных точек и прочности соединения.

Современные легковые автомобили имеют от 3000 до 4000 сварных точек, которые соединяют отдельные детали кузова в одну конструкцию.

Есть аппараты для точечной сварки, используемые в кузовном ремонте, электродами которых не нужно сжимать область сварки. Сила прилагается только к одному листу металла, а второй лист касается первого листа и подключён к массе. Такой аппарат удобно применять, когда невозможен доступ к обратной стороне металла, к которому приваривается другая металлическая панель.

Точки контактной сварки часто не защищены от коррозии, потому что места между соединёнными панелями, подвержены притягиванию влаги. Эта проблема усугубляется тем фактом, что при воздействии точечной сварки, в местах нагрева испаряются все элементы обработки металла, такие как оцинкованное покрытие. Эта проблема уменьшается при применении специального сварочного грунта между свариваемыми панелями. Такой грунт содержит высокий процент цинка. Он способен проводить ток. После воздействия точечной сварки ионы цинка защищают место сварки.

Сварка MIG/MAG

Этот тип сварки стал наиболее популярным в кузовном ремонте. Когда упоминают о сварке полуавтоматом, то имеют ввиду именно этот тип сварки.

MIG (metal inert gas) переводится, как металл с инертным газом, что совершенно не правильно отражает суть сварки. К примеру, так называемая сварка TIG (tungsten inert gas), тоже металл с инертным газом. Но все привыкли так называть этот тип сварки. MAG (metal active gas) – тот же тип сварки, только в качестве защитного газа используется активный газ, который защищает зону сварки от воздуха, а также химически реагирует со свариваемым металлом или растворяется в нём. При сварке стальных панелей сваркой MAG (с активным защитным газом), в кузовном ремонте чаще всего применяют углекислый газ (СО2). Также, могут применяться вариации газовых смесей, состоящие из аргона (Ar), кислорода (О2), азота (N2), водорода (h3). Газ заправляется в баллоны и подключается к сварочному оборудованию.

В процессе сварки MIG/MAG, сварочная проволока непрерывно подаётся в область сварки по мере формирования сварочного шва. Проволока несёт ток и окружена инертным (или активным) защитным газом, который поступает вместе с проволокой. Для MIG сварки обычно применяется смесь 25% — CO2 и 75% аргон. Газ помогает охладить место сварки, а также защищает от окисления, которое происходит, если бы сварка происходила без защитного газа.

Процесс сварки MIG/MAG включает в себя цикл. Когда сварочная проволока касается места сварки, создаётся короткий контур с металлической деталью, которая подключена к массе. Нагрев, который генерируется коротким замыканием, расплавляет проволоку и цикл завершается. Однако, он быстро возобновляется, так как проволока продолжает поступать, создавая короткую дугу, которая является базой сварки MIG/MAG. Смена этих циклов и создаёт всем известный «трещащий» звук, характерный для сварки MIG/MAG.

При сварке оборудованием MIG/MAG, важно обеспечить правильный зазор между свариваемыми панелями. Это относится к соединению металлических листов встык. Если свариваемые листы расположены слишком близко или вплотную, то нагрев неизбежно деформирует листы. В итоге получится неровная поверхность.

Важно, также, отрегулировать поток защитного газа и скорость подачи проволоки. Сила тока выставляется в зависимости от толщины проволоки и скорости её подачи. Всё это нужно научиться настраивать экспериментальным путём. Более подробно о сварке полуавтоматом можно прочитать здесь.

Сварка TIG

Сварка TIG (tungsten inert gas – сварка вольфрамовым электродом в среде инертного газа), также известно сокращение GTAW (Gas tungsten arc welding – дуговая сварка вольфрамовым электродом в среде защитного газа). Это электродуговая сварка, в которой применяется неплавящийся вольфрамовый электрод. В область сварки поступает защитный газ (аргон или гелий), который защищает от атмосферного воздействия, а также, применяется присадочный металл. Эта сварка является наиболее сложной в освоении. В кузовном ремонте сварка TIG, в основном, применяется при ремонте автомобилей, имеющих алюминиевый кузов.

Кислородно-ацетиленовая газовая сварка

Это старый метод соединения тонколистовых металлов, который по-прежнему, в некоторых случаях применяется. В этом виде сварки, смесь кислорода и ацетилена питает пламя, температура на конце которого достигает 3500 градусов по Цельсию. Кислород и ацетилен находятся в разных баллонах, а их смешивание происходит в горелке. Сварку осуществляют как с применением присадочного металла, так и без него. Кислородно-ацетиленовая сварка расплавляет кромки листового металла, образуя прочную связь. Может применяться для осаживания растянутого металла.

Ещё интересные статьи:

kuzov.info

Самостоятельная сварка кузова автомобиля – выгодный вариант проведения ремонта

При покупке автомобиля с пробегом следует быть особенно внимательным. В этом деле нет мелочей. Большинство автолюбителей при осмотре машины в первую очередь проверяет работоспособность двигателя и сопутствующих механизмов. А между тем состояние кузова играет далеко не последнюю роль при выборе транспортного средства.

Специалисты утверждают, что кузовная часть машины отечественного производства может хорошо сохраняться в течение 10 лет, затем начинается активное гниение. Для иномарок этот срок несколько больше – 15 лет. Все дело в стали, из которой выполнен кузов.

По окончании отведенного срока машина требует ремонта. Если средства позволяют, то можно поменять кузов полностью. Но если большой суммы нет, можно воспользоваться такой услугой, как сварка кузова. Вернее, самых проблемных его частей, где коррозия возникает в первую очередь и через время превращает металл в решето. Чаще всего гниение начинается с нижней кузовной части автомобиля.

Хотя машины эксплуатируются по-разному, проблемы с кузовом начинаются у всех водителей примерно одинаково. Первые признаки коррозии наблюдаются в тех местах, где чаще всего скапливается и надолго остается влага:

- колесные крылья и пороги;

- передняя часть машины;

- багажное отделение.

С порогами и внутренними крыльями все понятно: во время езды по лужам и снегу именно здесь оседают грязь и влага. А вот передняя часть автомобиля начинает гнить под поликами. В багажном отделении самым уязвимым местом является углубление для запасного колеса. Мало кто утруждает себя вытереть его после замены колесного диска.

Что же делать, если машина нуждается в капитальном ремонте кузова? Ответ достаточно прост: заварить проблемные места. Лучше всего доверить это мастеру, но если есть навыки сварного дела, можно попробовать выполнить работу своими руками.

Вернуться к оглавлениюКаким способом лучше варить?

Обычно сварочные работы ведутся с использованием электродов. Такой способ сварки быстрый и простой. Но использовать его при ремонте кузова не рекомендуется, поскольку шов получается довольно грубый, поэтому машина с ним будет выглядеть не слишком эстетично.

Аппаратура для сварки с помощью электродов достаточно громоздка, что не позволит добраться до самых сложных участков кузова. А ведь эта работа должна отвечать еще и требованиям безопасности. Поэтому электродную сварку применяют только в особых случаях, например, если нужно укрепить лопнувшую раму.

В настоящее время при проведении сварных работ чаще всего применяют инвертор или полуавтомат.

У каждого из этих методов свои достоинства и недостатки. Чтобы использовать такую сварку, надо иметь специальные навыки, а также знать и соблюдать технику безопасности. Ответственным моментом является оснащенность рабочего места. Если сварные работы планируется проводить в гараже, важно правильно организовать пространство, заранее приобрести необходимые инструменты. Большое значение имеет и освещение помещения. Одному заниматься сварными работами довольно трудно. Хорошо, если у сварщика будет помощник.

Вернуться к оглавлениюДостоинства сварки углекислотным полуавтоматом

Проанализировав продукцию отечественного автопрома, срок эксплуатации которой на сегодняшний день составляет более 10 лет, специалисты отметили плохое качество кузовов машин ВАЗ 2101, 2108, 2106, 2109, 2107. Особенно тех, что были выпущены до 1994 года. Причина в том, что кузовную основу тогда не грунтовали, краску наносили сразу на железо.

Такие модели на современном автомобильном рынке – редкость, и все они претерпели кузовную реконструкцию. Для проведения сварочных работ в проблемных местах кузова подобных машин обычно используется углекислотный полуавтомат.

В данном случае сварка проводится при помощи проволоки. Такой сварочный аппарат является самым доступным и универсальным. Он сваривает железо, толщина которого варьируется от 0,8 до 6 мм. Полуавтомат с легкостью может выполнить следующие виды работ:

- сварить пороги и лонжероны;

- залатать дыры;

- выправить вмятины.

Принцип работы аппарата основан на давлении, которое подает в зону сварки двуокись углерода. При этом воздушная среда вытесняется, и это позволяет защитить металл от окисления. При сварке полуавтоматом металл не сгорает, а плавится, надежно скрепляя листы железа.

Достоинством такого агрегата является его универсальность при работе со всеми видами металлов. Когда двуокись углерода заменяется на аргон, можно сваривать даже цветные металлы, такие как алюминий или нержавеющая сталь. Чтобы шов был крепким, следует наносить сваркой стежки длиной 2 см через каждые 5 см свариваемой поверхности.

Чтобы получить полное представление о правильном проведении сварочных работ, лучше всего посмотреть специальное видео. Вы увидите, что сварочные швы следует обязательно обработать грунтовкой. Особое внимание следует уделить швам, которые выполнены на поддоне, задней части машины и стойках.

Вернуться к оглавлениюСкорость сварки обеспечит инвертор

На протяжении многих лет большой популярностью среди россиян пользовался автомобиль УАЗ 469. Сошедший с конвейерной линии еще в Советском Союзе, он и сейчас востребован среди любителей экстрима. Следует отметить, что кузов у этого автомобиля отличался большой надежностью. Но и он не вечен, поэтому сегодня автомобиль УАЗ 469 все чаще можно встретить в мастерских, где усиливают его кузовную часть.

Чтобы как можно быстрее выполнить сварочные работы, чаще всего применяют инвертор.

Этот сварочный аппарат использует в своей работе токи высокой частоты. Главными его достоинствами являются компактность и отличная скорость проведения операций. Кроме того, разнообразные режимы работы позволяют освоить агрегат в считанные часы даже начинающему мастеру. Однако у аппарата есть и недостатки:

- высокая стоимость;

- невозможность сварки железа толще 3 мм;

- частые поломки из-за пыли.

Специалисты советуют не покупать слишком дешевый инвертор, поскольку такие аппараты, как правило, не отличаются надежностью. Плюсом же является возможность его использования даже при пониженном напряжении тока в сети. В работе таким агрегатом важно пользоваться средствами защиты, а также соблюдать правила техники безопасности.

Вернуться к оглавлениюСамостоятельная сварка кузова

Проводить сварку кузова своими силами достаточно сложно. Это требует навыков работы со сварочной аппаратурой и умения достаточно точно определять места, нуждающиеся в коррекции. Нужно внимательно осмотреть кузов и сделать анализ железа, подверженного коррозии. Таким образом, кузовной ремонт можно разделить на локальный и полный.

Полный ремонт подразумевает замену большей части кузова автомобиля, а локальный — предполагает устранение ржавчины в отдельных местах. Если автолюбитель знаком с принципами сварочного дела, то провести полный ремонт ему не составит особого труда. А вот начинающим сварщикам лучше начать с локального устранения проблем.

Если кузов гниет в незаметном для окружающих месте, например, на днище, то можно в качестве заплатки использовать любой материал. Главное, чтобы он подходил по качеству и толщине. Если же место коррозии располагается на внешней стороне, лучше всего использовать тот вид железа, из которого изготовлена кузовная часть машины. При этом важно, чтобы шов был незаметным.

Если от коррозии пострадал небольшой участок, можно обойтись и без сварки. Достаточно применить особые смеси. В их составе – эпоксидная смола и стеклоткань. Эффект такого ремонта будет не хуже, чем при сварке, а эстетически подобная заплатка выглядит лучше. Чтобы повысить надежность, нужно будет проклеить сварочные стыки изнутри трещины.

Для защиты кузова от воздействия коррозии следует постоянно следить за его состоянием. Чтобы гниение не стало настоящей проблемой, нужно после каждого мытья автомобиля насухо вытирать труднодоступные места. А после езды по лужам и снегу удалять налипшую грязь. Если все это выполнять регулярно, авто прослужит достаточно долго.

krasymavto.ru

Сварочные работы при ремонте автомобилей

Строительные машины и оборудование, справочник

Категория:

Механик гаража

Сварочные работы при ремонте автомобилей

Сварочные работы при ремонте автомобилейВ условиях гаража восстановление автомобильных деталей производится ручной сваркой. При этом сварке могут подвергаться стальные, чугунные и алюминиевые детали. Применяется в основном два вида сварки: электродуговая и газовая.

Электродуговая сварка осуществляется на переменном или постоянном токе. Режим ручной дуговой сварки характеризуется силой тока, диаметром электрода и толщиной свариваемого металла.

Электроды, покрытые для ручной дуговой сварки углеродистых, низколегированных и легированных конструкционных сталей, изготовляются по ГОСТ 9467-75 следующих типов: Э38, Э42, Э46 и Э50 — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 750 кгс/мм2; Э42А, Э46А и Э50А — для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 50 кгс/мм2, когда к металлу сварных швов предъявляются повышенные требования по пластичности и Ударной вязкости; Э55 и Э60 — для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 60 кгс/мм2; Э70, Э85, Э100, Э125, Э150 — для сварки легированных конструкционных сталей повышенной и высокой прочности с временным сопротивлением разрыву свыше 60 кгс/мм2; Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1М1НФБ, Э-10ХЗМ1БФ, Э-10Х5МФ— лля сварки легированных теплоустойчивых сталей.

В условном обозначении электродов для сварки углеродистых и низколегированных сталей цифры указывают минимальное значение величины временного сопротивления разрыву в кгс/мм2, а в обозначении электродов для сварки легированных теплоустойчивых сталей первые две цифры указывают содержание углерода в сотых долях процента, а последующие буквенные индексы — легирующие элементы (Б — ниобий, В — вольфрам, Г — марганец, Д — медь, М — молибден, Н — никель, С — кремний, Т — титан, Ф — ванадий, X — хром, Ю — алюминий). Число за буквенным обозначением элемента указывает его среднее содержание в процентах. Если же их среднее содержание менее 0,8%, то число за буквенным обозначением не ставится.

При газовой сварке наибольшее распространение имеет ацетилено-кислородная сварка. Ацетилен и кислород хранятся в отдельных баллонах, которые отличаются расцветкой: кислородный баллон — голубой, ацетиленовый — белый. Баллоны заполняются кислородом до давления 15 МПа (150 кгс/см2) и ацетиленом до 1,6 МПа (16 кгс/смг). Для понижения давления газа используются редукционные вентили или редукторы, обеспечивающие постоянное рабочее давление. Для контроля давления имеются манометры.

Смешивание ацетилена с кислородом при горении осуществляется в газовых горелках, которые делятся на инжекторные (низкого давления) и безинжекторные (высокого или равного давления). Наибольшее распространение получили инжекторные горелки типа «Москва», ГС и ГСМ, которые отличаются номерами наконечников (применяется восемь номеров от 0 до 7). Номер наконечника выбирается в зависимости от толщины свариваемого материала.

Заварку трещин в тонких стальных деталях для уменьшения коробления рекомендуется вести от центра к периферии. При наплавке изношенных поверхностей втулок и других круглых деталей валики накладывают поочередно на диаметрально противоположные стороны. Для получения необходимой твердости наплавленные детали подвергают термической обработке. При необходимости производят механическую обработку: зачистку шва наждачным кругом с гибким механическим или пневматическим приводом, обтачивание на токарном станке, сверление, шлифование и др. Закаленные детали обычно подвергают шлифованию, а при необходимости полированию.

Ремонт чугунных деталей сваркой. Такие дефекты, как трещины в блоках цилиндров двигателя, небольшие обломы, можно отремонтировать в условиях гаража сваркой в холодном состоянии. При холодной сварке применяют покрытые электроды со стержнями из цветных металлов, сплавов и стали.

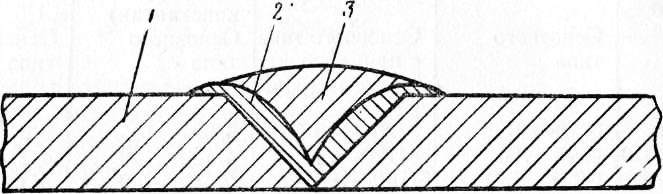

Сварка электродами ЦЧ-4 производится небольшими участками длиной 30—60 мм. Перед сваркой трещину в блоке разделывают в виде канавки.

Заваривают сначала вдоль стенок канавки, а затем после охлаждения до температуры 50—60 °С заполняют ее, не заходя на основной металл детали (накладывают отжигающий валик). Для уменьшения напряжения в сварном шве рекомендуется проковывать наплавленный металл легкими ударами молотка.

Электродами МНЧ-1 и ЖНБ-1 заварку трещин рекомендуется вести в сочетании с электродом ОЗЧ-1. Сначала края канавки завариваются электродом ОЗЧ-1, а затем шов заполняется электродом МНЧ-1 или ЖНБ-1. Сварка ведется небольшими участками (длиной 15—20 мм) предельно короткой дугой.

Ремонт деталей из алюминиевых сплавов электродуговой сваркой. Детали из алюминиевых сплавов (головки блока, блоки цилиндров, картеры сцепления, коробки передач) при наличии дефектов могут быть отремонтированы электродуговой сваркой специальными электродами, Которые позволяют получить состав металла шва, мало отличающийся по химическому составу от основного металла.

Покрытие электродов предназначено для обеспечения хорошей стабилизации горения дуги, а также для защиты расплавленного металла от окисления. Для сварки алюминиевых деталей рекомендуется использовать постоянный ток, который обеспечивает лучшее по сравнению с переменным током расплавление основного металла свариваемой детали. Сварку ведут при обратной полярности (плюс на электроде). Для питания сварочной дуги можно использовать сварочный генератор, предназначенный для ручной сварки.

Рис. 1. Схема заварки трещины: 1 — основной металл; 2 — первый наплавленный слой; 3 — отжигающий валик

Перед сваркой рекомендуется свариваемую деталь подогреть до температуры 150—250 °С в термической печи или с использованием любого другого источника тепла (электрическая плита, газовая горелка и т. п.). Для сварки применяют электроды диаметром 5—6 мм при силе тока 135—210 А. Длина дуги должна быть минимальной, она должна увеличиваться с увеличением диаметра электрода.

При заварке трещин в деталях производят вырубание канавки (разделывают трещину). Чтобы не заплавить отверстия (водяной рубашки, масляного канала и т. п.), в них вставляют пробки из огнеупорной глины или, если возможно, заплавляют и затем рассверливают отверстие. Сварные швы необходимо испытать на герметичность гидравлическим способом или с использованием керосина. В последнем случае место заварки натирают сухим мелом, а с обратной стороны наливают керосин. Неплотность шва обнаруживается по потемневшему мелу в месте неплотности.

Читать далее: Кузнечно-прессовые и медницко-жестяницкие работы при ремонте автомобилей

Категория: - Механик гаража

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Как варить машину электродами: характеристики

Ни для кого не секрет, что кузов является важнейшим элементом любого автомобиля, который требует особого внимания и ухода, диагностики и ремонта. Сварка — одна из составляющих. Нередко автолюбители могут произвести сварку своими руками. Но перед тем, как варить машину электродами, необходимо обзавестись специальным оборудованием.

Сварочный полуавтомат в углекислотной газовой среде с автоматической подачей сварочной проволоки.

В большинстве случаев автомашина начинает гнить с нижней части кузова. Но машины эксплуатируются при разных условиях, а проблемы возникают практически одинаковые. Наиболее часто поражения происходят в тех местах, которые больше всего соприкасаются с влажной средой:

- крылья и пороги;

- передние части автомобиля;

- багажник.

Пороги и внутренняя поверхность крыльев портятся в первую очередь, так как при езде в дождливую погоду и снег именно в этих местах откладывается грязь и влага. Что касается передней части, то она начинает загнивать именно под полами. А вот в багажнике влага копится в месте для запасного колеса, так как немногие стараются вытирать его после замены запаски.

Тут возникает вопрос, что делать в случае, когда автомашина требует ремонта кузова. Просто необходимо заварить вышедшие из строя места.

Как лучше заварить: рекомендации

Чаще всего сварку производят электродами, так как этот вид сварки считается наиболее быстрым и упрощенным. Но использовать такой метод для сварки кузова не рекомендуется, потому что шов будет грубым и автомобиль приобретет неэстетический вид.

Режимы сварки в углекислом газе.

Аппарат для сварки электродами очень большой, что создаст некоторые неудобства при работе в труднодоступных участках. К тому же подобная работа должна соответствовать правилам техники безопасности. В связи с этим сварку электродами можно применять в некоторых случаях, к примеру, если требуется заварить поврежденную раму.

Сегодня, производя сварные работы, в основном используют инвертор или полуавтоматное устройство.

Каждый из этих вариантов обладает своими преимуществами и недостатками. Применяя подобную сварку, необходимо обладать особым умением и навыком, учитывать меры предосторожности.

Самым важным моментом является необходимость оборудования рабочего места. В случае когда сварочные работы производятся в гаражном помещении, ответственным моментом считается правильная организация пространства, а также заранее нужно приобрести все требуемые инструменты. Немаловажным является и освещение. Производя работы в одиночку, можно столкнуться с некоторыми неудобствами, поэтому сварщику неплохо иметь помощника.

Преимущества углекислотного полуавтомата

Применяя этот аппарат, электроды заменяют проволокой, тогда это устройство считается универсальным. Его можно применять при сварке железа от 0,8 до 6 мм. Полуавтоматом без труда можно выполнить следующие работы:

Устройство горелки для полуавтомата.

- произвести сварку порогов и лонжеронов;

- заделать дыры;

- исправить вмятины.

Устройство работает под давлением, которое подает двуокись углерода в очаг сварки. В процессе работы воздух вытесняется, что защищает железо от окисления. При сваривании металла полуавтоматом его составляющая не горит, а происходит плавка, что позволяет надежно скрепить листы железа.

Его преимущество заключается в том, что за счет его универсальности можно работать со всеми видами металла. В случае замены двуокиси углерода на аргон можно варить и цветные металлы (алюминий и нержавеющую сталь). Для добротного шва сварку следует производить стежками в 2 см, через каждые 5 см на сварной площади.

Инвертор: основные характеристики

Положение сопла горелки относительно сварного шва.

При работе этим устройством используется ток высокой частоты. Его преимущества — компактность и сокращение времени проведения работ. Кроме того, разнообразность режимов позволяет научиться работать этим устройством за несколько часов даже непрофессионалу. Но аппарат не обделен и недостатками:

- высокая цена;

- нет возможности сваривать металл более 3 мм;

- подвержен частым поломкам из-за прямого попадания пыли.

Бывалые мастера не рекомендуют приобретать дешевые инверторы, так как такие устройства не очень надежны. Но существует еще один плюс — это его применение при минимальном напряжении тока в электросетях. Работая таким аппаратом, необходимо применять средства защиты и учитывать меры предосторожности.

Как произвести самостоятельно сварку кузова машины

Самостоятельная сварка кузова машины — дело непростое и требует определенных навыков при работе со сварочными устройствами, необходимо уметь определить то место, которое нужно залатать. При этом требуется с особой внимательностью исследовать кузов и произвести анализ металла в том месте, где произошла коррозия. После проведения осмотра можно определить тип ремонта и разделить его на локальный и полный.

Виды сварки: 1 – сплошным швом, 2 – точечная.

Под полным ремонтом подразумевается наибольшая часть кузова машины, а под локальным — устранение мелкой коррозии в отдельном месте. В случае когда автовладелец уже не раз производил сварочные работы, ему будет несложно произвести ремонт. А если сварщик начинающий, то приступать рекомендуется с локального места.

Если гниение началось в месте, не заметном для глаза, к примеру, на днище, то для устранения прорехи можно применить в качестве заплатки любой металл, но с учетом качества и толщины. В случае когда коррозия произошла на видном месте, рекомендуется применять тот же металл, который использовался при изготовлении кузова. И важно постараться, чтобы шов был практически невидимым.

Если коррозия поразила маленький участок, то можно избежать сварных работ.

В этом случае можно использовать специальную смесь, в состав которой входит стеклоткань и эпоксидная смола. Этим составом можно добиться того же эффекта, что и при сварке, а вид подобной заплатки будет намного эстетичнее.

Для лучшей надежности сварные стыки в местах трещин рекомендуется проклеить.

Какой аппарат использовать при сварке машины

Схема контактно-точечной сварки: 1 – нахлестное соединение, 2 – электроды, 3 – литое ядро (точка).

Так как кузовной металл очень тонкий и его нужно варить, а не прожигать в нем прорехи, сварочное устройство должно использоваться углекислотное. Это полуавтомат, который при работе использует проволоку, подаваемую в места сварки, или агрегат для сварки неплавящимися (вольфрамовыми) электродами.

Подобные аппараты пользуются спросом для работы в гаражах и сервисах, производящих кузовные работы. Такие аппараты считаются универсальными и доступными, так как благодаря их техническим качествам можно выполнить качественный кузовной ремонт. Устройство способно заменить аппараты на электродах, а вот их заменить электродными нет возможности. К тому же качество сварки даже толстого железа будет намного выше.

Чтобы научиться варить электродом, понадобится много времени и сил. Обучение производить сварку углекислотным полуавтоматом займет достаточно мало времени. Из этого следует, что даже неквалифицированный сварщик полуавтоматом может произвести довольно качественный и прочный шов.

Чтобы предотвратить очаги гниения кузова, необходимо регулярно контролировать его состояние. Во избежание проблем гниения после мытья машины следует тщательно вытирать труднодоступные места, после езды в непогоду очищать автомобиль от налипшей грязи. Если соблюдать эти требования, то можно надолго забыть о сварных работах автомобиля.

Средства защиты для проведения сварных работ

Приобретая сварочные устройства, необходимо позаботиться и о средствах безопасности. В первую очередь важно приобрести специальную маску, которая позволит спокойно смотреть на дугу при работе и производить контроль свариваемых швов, защитив лицо и глаза от ультрафиолета. Немаловажную роль играет и защитная одежда, которая состоит из костюма и крагов для защиты рук.

moyasvarka.ru

подготовка и техника, ремонт кузова с помощью сварки (видео)

Для того чтобы автомобиль работал исправно и безопасно, все его части должны быть в идеальном состоянии. Это же необходимо сказать и о кузове. Именно кузов машины является тем элементом, который требует постоянного ухода и внимательного отношения. Нередки ситуации, когда для приведения «железного коня» в порядок требуется сварка кузова автомобиля своими руками. Несмотря на кажущуюся сложность процесса, его можно успешно осуществить в собственном гараже, достаточно лишь иметь необходимое оборудование и знать основные правила сварки.

Перед сваркой кузова автомобиля необходимо проверить, выдержит ли электрическая сеть в гараже нагрузку от сварочного аппарата, затем следует вставить в устройство сварочную проволоку.

Оборудование для кузовных работ

Для людей, желающих произвести сварочные работы в гараже, лучше всего подойдет аппарат, работающий на углекислом газе. Он отличается высокой универсальностью и доступен для непрофессионального использования. Данный полуавтомат варит при помощи проволоки. Как вариант можно рассмотреть и устройство для сварки с неплавящимся электродом и защитным газом.

Сварочный аппарат, работающий на углекислом газе имеет высокую универсальность, также он доступен для непрофессионального пользования.

При помощи вышеописанных устройств можно успешно произвести сварочные работы кузова автомобиля, толщина металла в котором составляет значение от 0,8 до 6 мм. Достаточно легкие и компактные аппараты помогут поставить заплаты на дыры, выпрямить вмятины или вварить все необходимые кузовные детали — пороги, крылья и т.п.

Углекислотный полуавтомат работает на газе — двуокиси углерода. Принцип работы устройства следующий: под давлением СО2 нагнетается в корпус аппарата, вытесняя воздушное пространство и защищая свариваемый металл от окисления кислородом. За счет этого частички металла сохраняются в большем объеме и не сгорают при сварке, а плавятся.

При необходимости проведения сварочных работ по цветным металлам — нержавейке, алюминию и т.п. вместо углекислоты используется аргон. Вместо обычной проволоки в аппарат устанавливается сварочный элемент из аналогичного свариваемому металла — алюминий к алюминию, нержавейка к нержавейке и т.д.

Подготовка сварочного аппарата

Перед сваркой требуется произвести ряд необходимых мероприятий. В первую очередь необходимо проверить, выдержит ли электрическая сеть в гараже нагрузку от сварочного аппарата. В ином случае перепады электричества могут не только испортить результат работы, но и повредить аппарат.

Затем нужно вставить в устройство сварочную проволоку. Это осуществляется следующим образом:

При проведении сварочных работ необходимо надеть защитную маску и перчатки.

- Газовое сопло снимается со сварочной горелки.

- Ключом отвинчивается медный наконечник горелки.

- Ролик для проволоки отводится в сторону, позволяя установить полярность тока. Если используется флюсовая проволока, на зажиме устанавливается знак «+», а на горелке — «-». При использовании обычной проволоки полярность полуавтомата должна быть обратной.

- Конец проволоки длиной около 10-20 см заводится в предназначенный для этого канал и закрепляется прижимным роликом. Необходимо проследить, чтобы проволока попадала в канавку на ролике.

Когда подготовка устройства выполнена, можно приступать к сварке кузова. Для этого требуется включить аппарат в электрическую сеть и нажать кнопку пуска на рукояти горелки. В первую очередь подается газ, а уже затем включится проволока и пойдет электроток. После этого на проволоку следует надеть наконечник из меди, закрутить его и установить сопло для газа. Последнее действие — подключение углекислоты. Требуется установить редуктор на емкость с газом и соединить их и аппарат шлангами.

Техника сварочных работ

Для работ по сварке кузова может использоваться несколько способов. Наиболее простым и эффективным из них считается способ, называемый стежками.

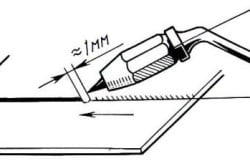

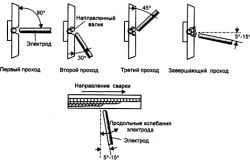

Используя этот метод, мастер наносит на кузов автомобиля стежки длиной около 2 см через каждые 5 см. Такой способ считается более надежным и крепким, чем точечный. Он позволяет существенно увеличить жесткость кузова, что уменьшит его деформацию во время последующего использования.

Техника выполнения сварных швов.

Обычно опытные мастера проваривают все части кузова автомобиля, кроме передней, ведь нагрузка на металл является минимальной. Но это не относится к автомобилям, в которых ведущая нагрузка идет на переднюю подвеску. Если передние «лапы» прикрепляются к поперечной балке, передняя часть кузова также подлежит сварке.

Пол машины должен провариваться и с одной, и с другой стороны, при этом крайне необходимо промазать сварочные швы специальной грунтовкой. Даже если передние крылья и капот автомобиля не свариваются, следует тщательно обработать заднюю часть кузова, стойки и поддон. Уже после такой обработки собирается салон машины и прикручиваются другие ее части.

Приступая к сварочным работам, нельзя забывать о технике безопасности, которую при сварке автомобиля своими руками следует соблюдать крайне тщательно. Отказ от защитной сварочной маски и специальной одежды, изготовленной из толстой, неподверженной горению ткани, может привести к серьезным травмам и ожогам.

Если кузов автомобиля требует ремонта, но денег на поход в автосервис нет, не нужно отчаиваться, ведь все сварочные работы можно провести собственными силами. Главное здесь — соблюдать правила безопасности и действовать аккуратно и внимательно.

moyasvarka.ru

(4).jpg)