Подготовительные операции перед сваркой Зачистка Зачистка. Зачистка металла перед сваркой

Очистка поверхности металла перед сваркой – Осварке.Нет

Очистка поверхности металлов необходима для осуществления различных технологических процессов их соединения, например сварка, пайка, склеивание. Также очистка используется для поверхностной обработки материала (легирование поверхности, нанесение покрытий, упрочнение и др.), наплавки, термической резки, строжки и т. д.

Фото. Очистка металлической детали шлифовальной машиной

Все способы очистки металла под сварку условно можно разделить на основных класса: механический, химический и термический. Выбор правильного метода очистки зависит от химических и механических характеристик загрязнения, особенностей очищаемого материала, габаритов изделия и его конфигурации; экологические условия и связанные с этим возможные выбросы в атмосферу, безопасность труда и наличие очистных сооружений.

Механические методы очистки под сварку являются наиболее распространенными и относительно недорогие. Существуют возможности их объединения с другими механическими операциями предназначенными для обработки заготовок.

Химические способы очистки нашли свое применение как заключительные этапы обработки перед сваркой. Часто применяются в металлургии.

Термическая очистка считается наиболее универсальным и высокопроизводительным методом, который легко объединять с последующими технологическими процессами.

Способы механической очистки

Ручная очистка механическим инструментом

Применяется для начальной подготовки деталей под сварку при помощи проволочных щеток, зубил, рубильных молотков. Также для очистки внутренних поверхностей труб под сварку скребками и поршнями.

Абразивно-струйная очистка

Используется для очистки деталей толщиной не менее 3 мм. В противном случае возможны деформации деталей.

Абразивно-порошковая очистка

Для удаления окалины с поверхности проката.

Дробеметная очистка

При подготовке поверхности для покрытия лаком и краской.

Термокинетическая очистка

Используется для удаления полимерных, гуммированных, металлизированных покрытий, затвердевших и не затвердевших нефтепродуктов, масляных и битумных загрязнений. Для очистки от многослойного лакокрасочного покрытия и покрытий на эпоксидной основе.

Гидроабразивная очистка

Для очистки поверхности сварных швов, окалины, коррозии, покрытий и отложений. Используется при строительстве турбин, нефтехранилищ, мостов, тоннелей, зданий, транспортных средства и при очистке листов титановых сплавов.

Магнитно-абразивная очистка

Для очистки перед сваркой деталей и изделий предназначенных для космического аппаратостроения и химического машиностроения.

Магнитно-импульсная очистка

Для очистки изделий любой конфигурации при налипании и намерзании сыпучих материалов.

Ударно-волновая очистка

Для очистки внутренних поверхностей трубопроводов и котлов

Электрогидро-импульсная очистка

Для очистки теплообменных аппаратов, систем отопления, котлов, канализации и водоснабжения. Для очистки артезианских скважин и многих других видов трубного оборудования.

Ультразвуковая очистка

Для очистки инструментов (сверла, резцы, надфили, напильники и т. д.), деталей точной механики, часовых механизмов, ювелирных изделий, электроники, кремниевых пластин и т. д.

Очистка струей частиц льда

Для очистки от антиоксидантов, коррозии, полимеров, масла, битума, сажи и копоти, нефти, химикатов и краски. Как правило очищают бурильные трубы, атомные электростанции, фасады зданий, памятники, трубопроводы и т. д.

Способы химической очистки

Мойка

Средствами на водяной основе с добавлением щелочи, поверхностно активных веществ или на основе органических растворителей — применяется для обезжиривания, удаления лаков и старых красок.

Электрохимической травление, электролитическая и элеткролитно-плазменная очистка

Используется для обезжиривания поверхностей, удаления оксидов и окалины. Используется преимущественно в прокатном производстве.

Солевые ванны

Очистка поверхности металла от окалины, графита, песка перед проведением пайки или нанесением.

Способы термической очистки

Газопламенная очистка

Газопламенная очистка металла используется для удаления окалины.

Электродуговая очистка в вакууме

Для очистки и пассивации листового металла в поточной линии волочильных и прокатных станов.

Электроэрозионная очистка

Для очистки и одновременной сварки тонкостенных изделий из алюминия, меди и никеля магнитно-импульсным методом

Очистка в тлеющем газовом разряде

Для очистки перед вакуумной пайкой и диффузионной сваркой металла от оксидов.

Ионно-лучевая очистка

Для заключительной очистки поверхностей металла, полимеров, диэлектриков, полупроводников перед нанесением покрытий.

Очистка лазерным лучем

Для очистки пресс-форм, рельсов и материалов в нанотехнологиях. Для очистки от радиации поверхностей оборудования.

Очистка струей пара

Очистка от масел, жиров, водорастворимых загрязнений гладких и неровных поверхностей (в том числе сварных швов).

Очистка струей сухого льда

Для очистки от масла, воска, грязи на поверхности металла, пластмасс и тканей.

Очистка под сварку необходима в первую очередь для получения сварочного шва высоко качества и предотвращения появления дефектов. Удаляют с поверхности металлов средства консервации, загрязнения, ржавчину и оксидные пленки. Очищают внешнюю сторону соединения. Внутреннюю сторону обрабатывают в случае использования технологии со сквозным проплавлением.

Существуют такие требования ширины радиуса очистки поверхности деталей (в обе стороны от будущего шва):

- не менее 5 мм — для сварки стыковых соединений с использованием дуговой, лазерной, электронно-лучевой, контактной сваркой оплавлением при номинальной толщине деталей до 5 мм;

- не менее номинальной толщины детали — для сварки стыковых соединений с использованием дуговой, лазерной, электронно-лучевой, контактной сваркой оплавлением при номинальной толщине деталей от 5 до 20 мм;

- не менее 50 мм для выполнения сварных соединений при помощи электрошлаковой сварки;

- не менее 5 мм — для угловых, тавровых, нахлесточных видов соединений и вварки труб в трубные доски, выполняемые дуговой, лазерной, электронно-лучевой сваркой.

На очищенных поверхностях металла не должно быть ржавчины, окалины, масла и других загрязнений. Не допустимо наличие трещин, расслоений и закатов. Стали двухслойного типа не должны иметь расслоения коррозионного слоя.

Прежде всего проверку поверхности металла осуществляют визуально, а при толщине металла более 36 мм следует проверить зону прилегающую к очищенным поверхностям ультразвуковым методом. Ультразвуковой контроль осуществляется на ширине не менее 50 мм для обнаружения таких дефектов как трещины, расслоения и др. Недопустимыми считают дефекты площадью более 1 кв. м. при чувствительности ультразвукового контроля Д5Э. Допускается не более 3 дефектов на 1 м длины контролируемой поверхности с расстоянием между ними не менее 100 мм.

Поверхность разделки кромок должна быть очищена от следов резки и разметки. Детали которые будут свариваться после термической резки необходимо обработать на толщину 2-3 мм. Предварительно очистку выполняют механическими и/или химическими методами, а заключительную — зависимо от свариваемого металла, степени начальной и требуемой шероховатости — различными физико-химическими способами (травление, воздействие тлеющим разрядом, электрополировка и др.) и шабрением. Непосредственно перед выполнением сварочных работ наружность свариваемых деталей в области стыка (по мере возможности через зазор в стыке) очищают маломочным источником сварочного нагрева, не заплавляя стык.

Требования по шероховатости очищенных поверхностей соприкасающихся кромок деталей, под дуговую и плазменную сварку, должны быть не более Ra=12,5 мкм (Rz=80 мкм), под электронно-лучевую и лазерную сварку — Rz≤30 мкм.

Чтобы правильно оценить степень шероховатости поверхности применяют сравнение с аттестованными образцами, профилографы-профилометры и другие средства измерения.

Проверка чистоты осуществляется прямыми и косвенными методами. Первые помогают определить загрязнения на поверхности. Большое распространение получили микроскопический способ, основанный на смачиваемости, и способ, основанный на разности потенциалов. Высокую чувствительность имеет способ с применением радиоактивных изотопов. Косвенные методы применяют преимущественно в лабораторных условиях и основаны на удалении с поверхности загрязненного слоя в специальных травильных смесях. На производстве, среди косвенных методов, применяют лишь измерение сопротивления моющих растворов.

Очистка металла перед нанесением покрытий необходима для более прочного соединения наносимого материала с поверхностью деталей. Покрытие имеет склонность к разрушению если предварительно не очистить металл от ржавчины, окалины, жира, масла, пыли, грязи, краски и т. д.

Перед нанесением антикоррозионных покрытий металл подготавливают такими методами: ручной механический, абразивно-струйный, гидроабразивный, гидродинамический струей высокого давления, а также обезжиривание моющими средствами. От выбранного метода очистки зависит срок службы покрытия.

Ориентировочные коэффициенты срока службы покрытия в зависимости от используемого метода очистки:

- неподготовленная поверхность — 1;

- ручная очистка механическим инструментом — 1,5-2,0;

- абразивно-струйная очистка — 3,5-4,0.

Перед резкой металла его нужно также очищать. От чистоты поверхности металла могут зависеть качество поверхности резов и точность размеров. Очистку необходимо выполнять в обязательном порядке. Например, при газопламенной резке плотные прокатные слои окалины и ржавчины останавливают резку. Поверхность под этот вид работ очищают механическими или термическими методами.

При резке взрывом металл очищают водяной или водоабразивной струей.

Перед ультразвуковой резкой предварительная очистка не обязательна.

Как было сказано выше, после термической резки деталей необходимо снять слой 2-3 мм, прежде чем использовать заготовки под сварку. Контроль глубины снятого слоя при этом обязателен. Очищают кромки до металлического блеска.

С помощью газовой резки нельзя выполнять разделку кромок на металле толщиной менее 5-6 мм. Газовая и плазменная резка листов небольшой толщины и большей протяжности вызывает коробление детали. Поэтому для таких случаев разделку кромок можно выполнять с помощью раскроя ножницами с последующей обработкой.

Подготовка кромок листовых конструкций может осуществляться с помощью переносного кромкообрабатывающего инструмента.

Предотвращение наливания брызг от сварки на поверхности

Некоторые технологические процессы, в частности, такие как ручная дуговая сварка покрытыми электродами и механизированная сварка в среде защитных газов, сопровождаются интенсивным разбрызгиванием металла. Часть брызг налипает на поверхности металла, что требует дополнительной очистки после сварки. Чтобы предотвратить налипание брызг на поверхности металла на нее наносят специальные химические средства. Такие средства производят в вид аэрозолей и паст на основе растительного или вакуумного масла.

Подготовка металла перед сварочными работами

Металлические детали, предназначенные для изготовления сварных конструкций, необходимо предварительно вычистить и выправить.Зачистка деталей должна проходить до начала сборки узла. Металл в предполагаемом месте сварки необходимо тщательно очистить от ржавчины, масла и влаги, окалины и загрязнений, присутствие которых приведёт к образованию пор и прочих дефектов. При этом особенно важно обратить внимание на очистку металла в зазоре промеж кромок. Ну а если зазор уже собранного узла немного загрязнился, то его необходимо тщательно продуть сжатым воздухом и/или выжечь загрязнение пламенем газовой горелки.

Очистка производится как ручными так и разнообразными механическими проволочными щетками, пламенем газовой горелки, гидропескоструйным/пескоструйным способами, иглофрезами, абразивным способом, травлением в различных растворах щелочей и кислот, промывкой разнообразными растворителями.В больших цехах для зачистки стальных листов после их выправки обычно применяют поточный струйный метод поочередной обработки листoв 15%-ным раствoром ингибированной соляной кислоты при 40—45° С, промывают водой и нейтрализуют 3—5%-ным раствором кальцинированной соды, промывают и обрабатывают 10%-ным пассивирующим раствором спец состава. Скорость передвижения листа в таком потоке достигает — 0,5 м/сек.Перед началом сварки кромки всех деталей подвергаются обрезке, скосу и очистке. Скос кромок должен выполняться в соответствии с типом будущего сварного соединения. Для получения ровной и чистой поверхности кромок их иногда обрабатывают на кромкострогальных и торцефрезерных станках, длина обработки на которых может достигать нескольких метров.Механической обработкой кромок на станках удаляют зону наклепа металла, образовавшуюся при обрезке кромок ножницами, зону термического влияния резки некоторых легированных сталей, повышают точность заготовок и устраняют деформации после кислородной резки, а также придают чашеобразную форму кромкам толстого металла (свыше 30 мм).Машинная кислородная резка является более производительным, дешевым и распространенным способом подготовки кромок под сварку, особенно при большой толщине свариваемого металла (деталей станин, листов котельных барабанов и др.). Машинная кислородная резка должна применяться в тех случаях, когда это допустимо по техническим условиям на изготовление изделия, Для ускорения процесс резки и скоса кромок выполняют одновременно несколькими резаками, установленными на одной машине под соответствующими углами наклона.Для обрезки легированных сталей, цветных металлов и их сплавов применяют кислородно-флюсовую, плазменную резку.На кромках не должно быть зарезов глубиной более 1,5 мм, прямолинейность кромок проверяется с помощью рейки и измерительной линейки, а углы скоса — шаблонами.Литые заготовки перед сваркой должны быть тщательно очищены от остатков формовочной земли, а имеющаяся на поверхности литейная корка — снята наждачным камнем в местах наложения сварных швов.

plastichelper.ru

Подготовка металла под сварку

ЭЛЕКТРОГАЗАСВАРЩИК

Перед сваркой после подбора металла по размерам и маркам стали необходимо выполнить следующие операции: правку, резку, обработку кромок и очистку под сварку.

Наиболее частыми видами деформаций листовой стали являются волнистость, местные выпучины и вогнутости, заломленные кромки, серповидность в плоскости листа.

Для правки листов и полос толщиной от 0,5 до 50 мм широко используют многовалковые машины. Исправление достигается многократным изгибом при пропускании листов между верхним и нижним рядами валков, расположенных в шахматном порядке. Листы толщиной менее 0,5 мм правят растяжением с помощью приспособлений на прес-

ЭЛШРОГАЗОСВАРЩИК

сах или на специальных растяжных машинах. Мелко - и среднесортовой, а также профильный прокат правят на роликовых машинах, работающих по схеме листоправильных. Двутавры и швеллеры исправляют изгибом на правильногибочных прессах кулачкового типа. В случае более значительных деформаций правка и гибка производятся в горячем состоянии.

Механическую резку металла производят ножницами, на отрезных станках и в штампах на прессах. Для резки используют ножницы листовые с наклонным ножом, вы - сечные, дисковые, комбинированные, пресс-ножницы, сортовые для резки уголка, швеллеров и двутавров, ручные пневматические и электрические. Листовые детали с прямолинейными кромками из металла толщиной до 40 мм, как правило, режут на гильотинных ножницах и пресс-нож - ницах. Дисковые ножницы, резка которыми осуществляется за счет круглых вращающихся ножей, позволяют вырезать листовые детали с непрямолинейными кромками толщиной до 20—25 мм. Для получения листовой детали заданной ширины с параллельными кромками дисковые ножи располагают попарно на заданном расстоянии друг от друга. При поперечной резке фасонного проката применяют пресс-ножницы и комбинированные ножницы с фасонными ножами.

Отрезные станки применяют для резки труб, фасонного и сортового материала. На отрезных станках можно резать металл больших сечений, чем на ножницах, при этом обеспечивается более высокое качество разрезания. Однако трудоемкость резки на отрезных станках значительно выше, чем при резке на ножницах. Поэтому отрезные станки используют для профилей, которые невозможно резать на ножницах, например, для резки труб, профилей большого сечения, профилей под углом или в случаях, когда необходимо обеспечить высокую точность реза. Детали сварных

конструкций вырезают на отрезных станках с дисковыми и ленточными пилами, трубоотрезных станках, на станках с абразивными кругами, в некоторых случаях гладким диском за счет силы трения. Наиболее производительным является процесс вырубки в штампах заготовок под сварку в массовом производстве.

Термическая разделительная резка менее производительна, чем резка на ножницах, но более универсальна и применяется для получения свариваемых заготовок разных толщин как прямолинейного, так и криволинейного профиля.

В зависимости от источника теплоты, применяемой для резки, различают газовую резку, основанную на использовании теплоты газового пламени; дуговую резку расплавлением с использованием теплоты электрической дуги, обычно горящей между разрезаемым металлом и электродом; плазменно-дуговую резку (резку сжатой дугой) — особый вид дуговой резки, основанный на выплавлении металла из полости реза направленным потоком плазмы.

Металл из полости реза в процессе термической резки удаляется так: термическим способом за счет расплавления и вытекания металла из полости реза; химическим способом за счет окисления металла, его превращения в окислы и шлаки, которые также удаляются из полости реза; механическим способом за счет механического действия струи газа, способствующей выталкиванию жидких и размягченных продуктов из полости реза.

Газовая резка основана на способности металла сгорать в струе технически чистого кислорода и удалении продуктов сгорания из полости реза. При газовой резке одновременно действуют все три способа, при дуговой и плазменно-дуговой — преимущественно термический и механический.

Наряду с газовой резкой все шире применяют плазменно-дуговую резку, позволяющую обрабатывать практически любые металлы и сплавы. Использование в качестве плазмообразующего газа сжатого воздуха обеспечивает не только экономические, но и технические преимущества, так как наряду с высоким качеством обеспечивается значительное повышение скорости резки, особенно металла малой и средней толщины (до 60 мм).

Термическая резка разделяется на ручную, механизированную и автоматическую. Ручная и механизированная резка выполняются по разметке, автоматическая — с помощью копирных устройств, по масштабному чертежу и на машинах с программным управлением. Масштабные чертежи представляют собой чертежи контура вырезаемых деталей, уменьшенных в определенном масштабе. Масштабные чертежи содержат информацию только о траектории, поэтому начало каждого отдельного реза приходится осуществлять вручную. Использование машин с цифровым программным управлением позволяет автоматизировать процесс в пределах всего листа без участия оператора при одновременном повышении точности реза. Для серийного производства в ряде случаев эффективно использовать резку листов пакетом суммарной толщиной около 100 мм. Начинают применять лазерную резку, ее преимущества — чрезвычайно малая ширина реза (доли миллиметра), точность реза, возможность резки металла малой толщины (от 0,05 мм).

Кромки подготавливают термическими и механическими способами. Кромки с односторонним или двусторонним скосом можно получить, используя одновременно два или три резака, располагаемых под соответствующими углами. Механическая обработка кромок на станках выполняется для обеспечения требуемой точности сборки, для образования фасок, имеющих заданное очертание и в случаях, если технические условия требуют удаления металла с поверхности кромок после резки (рис. 8).

Очистку поверхности металла под сварку применяют для удаления с поверхности металла средств консервации, загрязнений, смазочно-охлаждающих жидкостей, ржавчины, окалины, заусенцев, грата и шлака.

При сварке металла с неочищенной поверхностью возникают различные дефекты шва: поры и трещины, а также ухудшается формирование шва. Для очистки проката, деталей и сварных узлов используют механические и химические методы. К механическим методам относятся дробеструйная и дробеметная обработка, зачистка металлическими щетками, иглофрезами, шлифовальными кругами и лентами.

Дробеструйную и дробеметную очистку применяют для листового и профильного проката и сварных узлов с целью очистки от окалины, ржавчины и загрязнений при толщине металла 3 мм и более. В дробеструйных аппаратах дробь выбрасывается на очищаемую поверхность через сопло с помощью сжатого воздуха, в дробеметных аппаратах — лопатками вращающегося ротора за счет центробежной силы. Для очистки применяют дробь чугунную литую и колотую, стальную литую, колотую, рубленую размером 0,7—0,9 мм при толщине металла до 4 мм; 0,9—1,6 мм — при толщине металл;! до 30 мм; 1,6—2,5 мм — при толщине металла свыше 30 мм.

Дробеструйную и дробеметную очистку осуществляют в камерах, оборудованных для размещения и транспортировки очищаемых изделий, устройствами для сбора, очистки и возврата дроби в дробеструйный аппарат и для вытяжки загрязненного воздуха. Заготовки и прокат перед сваркой очищают обычно' дробеметным методом, сварные узлы (в труднодоступных местах) — дробеструйным.

Химическими методами очистки обезжиривают и травят поверхности свариваемых деталей. Различают ванный и струйный методы. В первом случае детали последовательно опускают в ванны с различными растворами и выдерживают в каждом из них определенное время. Во втором случае поверхность деталей обрабатывается последовательно струями раствора различного состава, что позволяет осуществлять непрерывный процесс очистки. Химический способ очистки эффективен, однако в производстве сварных конструкций он используется главным образом для очистки цветных металлов.

Для предохранения металла от коррозии, кроме очистки, обычно пассивируют или грунтуют поверхности, что позволяет сваривать металл без удаления защитного покрытия.

Техника безопасности при работе с газосварочным оборудованием заключается в выполнении следующих требований: 1. Запрещается устанавливать оборудование и производить сварочные работы вблизи огнеопасных материалов. Подвижные ацетиленовые генераторы должны устанавливаться не ближе …

При работе на контактных машинах возможны поражения электрическим током, ожоги нагретым металлом, брызгами и выплесками расплавленного металла, отравление испарениями металла и его покрытий в зоне сварки, а также травматизм от …

§ 65. Техника безопасности при электрической сварке При электросварочных работах возможны следующие виды производственного травматизма: поражение электрическим током; поражение зрения и открытой поверхности кожи лучами электрической дуги; ожоги от капель …

msd.com.ua

Подготовка металла к сварке включает в себя следующие процессы

11. Подготовка металла к сварке.

Подготовка металла под сварку заключается в очистке, разметке, резке и сборке. Правка в моем узле не применяется. Очистка применяется для того, чтобы очистить металл от ржавчины, краски, шлака, и.т.д.

Перенос размеров детали на натуральную величину с чертежа на металл называют разметкой. При этом пользуются инструментом: рулеткой, линейкой, угольником и чертилкой. Проще и быстрее разметка выполняется шаблоном, изготовляемый из тонкого металлического листа.

При разметке заготовок учитывается укорачивания их в процессе сварки конструкции. Поэтому предусматривается припуск из расчета 1мм на каждый поперечный стык и 0,1-0,2мм на 1мм продольного шва.

При подготовке детали к сварке применяют преимущественно термическую резку. Механическую резку целесообразно выполнять при заготовке однотипных деталей, главным образом с прямоугольным сечением.

Часто кислородную резку применяют, особенно машинную, сочетают со снятием угла скоса кромок.

Глава III . Предупреждение деформации.

Деформацией называется изменение формы и размеров изделия под действием внутренних и внешних сил. Деформации могут быть упругими и пластическими.

Они подразделяются на деформации растяжения, сжатия, кручения, изгиба, среза. Деформации при сварке возникают при неравномерном нагреве и охлаждении металла. Уменьшение деформаций производят конструктивным и технологическим способом.

Конструктивным- уменьшение количества сварных швов и их сечений, что снижает количество вводимой теплоты. Между количеством теплоты и деформацией существует прямая зависимость.

Технологический способ- применение силовой обработки металла сварочного изделия в процессе его сварки.

Виды применяемых сил:

Внешняя статическая или пульсирующая сила, приложенная к собранному под сварку изделию.

Местная проковка и обкатывание металла шва, околошовного металла.

Деформации выражаются в изменении формы и размеров детали по сравнению с намеченными до резки.

12.1. Способы борьбы с деформациями при кислородной резке:

Рациональная технология резки, применение жесткого закрепления концов реза, предварительный подогрев вырезаемой детали, применения искусственного охлаждения и др.

В рациональную технологию резки входят, правильный выбор начала резки, установление правильной последовательности резки, выбор наилучшего режима резки. Защемлением концов реза можно снизить деформацию по кромкам. Уменьшать деформацию можно предварительным подогревом места вырезки детали, что приводит к более равномерному охлаждению металла.

Уменьшение деформаций достигается также непрерывным охлаждением струей воды по зоне термического влияния у разрезаемой части.

Чтобы не образовалось деформаций вне плоскости листа, нельзя допускать провисания его под действием нагрева при резке. Поэтому резку надо выполнять на стеллажах с большим числом опор.

13. Прогрессивные методы сборки и сварки узла.

Чтобы повысить производительность труда и облегчить труд сварщика применяют различные высокопроизводительные способы сварки.

Сварка пучком (гребенкой) электродов. Принцип этого способа состоит в том, что два или несколько электродов соединяет пучок, которым с помощью обычного электрода-держателя ведут сварку. При сварке пучком электродов, дуга возникает между свариваемым изделием и одним из его стержней, по мере оплавления последнего, переходит на соседний, то есть дуга горит попеременно, между каждым из электродов пучка и изделия. В результате этого нагрев стержней электродов внутренней теплотой будет меньше, чем при сварке одним электродом при той же величине тока. Поэтому при сварке пучком можно устанавливать большую величину тока, чем при сварке одинарным электродом того же диаметра, а это в свою очередь позволяет увеличить производительность труда.

Сварка с глубоким проплавлением. Составы некоторых покрытий, нанесенные на стержень электрода более толстым слоем, чем обычно, позволяет сконцентрировать теплоту сварочной дуги, повысить ее проплавляющие действия: увеличить глубину проплавления основного металла. Сварка в таких случаях ведется короткой дугой, горение которой поддерживается за счет опирания козырьком покрышки на основной металл.

При сварке наклонным электродом оплавляющийся конец электрода опирается о свариваемые кромки, а сам электрод перемещается вдоль линии соединения по мере заполнения разделки кромок.

studfiles.net

2. Подготовка метала к сварке

Если металл, идущий на изготовление сварных конструкций, загрязнен или деформирован, то его нужно предварительно очистить и выправить. Очистка может производиться ручными и механическими проволочными щетками, пескоструем, пламенем специальной горелки, промывкой горячей водой или раствором щелочи, травлением в растворах различных кислот и другими способами.

Для правки металла применяются специальные станки. Например, листы выправляются пропусканием их через листоправильные вальцы, имеющие от 5 до 11 правильных валков. Чем меньше толщина выправляемого листа, тем большее количество валков должен иметь листоправильный станок. Уголки правят на углоправильных вальцах. Правка швеллерного и двутаврового профиля производится с помощью правильно-гибочных прессов. При очень малых объемах производства и отсутствии правильного оборудования иногда приходится прибегать и к ручной правке металла на правильной плите.

После правки металл подвергается разметке, при которой на нем мелом, кернами и чертилкой наносятся размеры заготовки детали, подвергаемой затем сварке. При серийном производстве однотипных изделий для разметки широко применяются шаблоны из картона, фанеры или тонколистового металла, соответствующие по своей форме и размерам заготовляемой детали.

Режут металл на гильотинных и дисковых ножницах, дисковых пилах и прессах или ручными газокислородными резаками и машинами для газокислородной резки. Механическая резка применяется обычно для металла толщиной до 10—12 мм, а в отдельных случаях —до 25—30 мм. Более толстый металл, а также детали сложной формы, как правило, режут с помощью газокислородной резки.

Перед сваркой кромки деталей, если это является необходимым, подвергают обрезке, скосу и очистке. Скос кромок выполняется в соответствии с типом сварного соединения. Для получения ровной и чистой поверхности кромок их прострагивают на кромкострогальных станках, длина строгания на которых достигает нескольких метров.

На многих заводах громоздкие и дорогие кромкострогальные станки заменяют специальными машинами для кислородной резки, обеспечивающими чистую поверхность разреза, необходимую точность и высокую производительность резки.

Машинная кислородная резка является распространенным способом подготовки кромок листов под сварку, особенно при большой толщине свариваемого металла (деталей станин, листов, котельных барабанов и др.). Машинная кислородная резка должна применяться во всех случаях, когда это допустимо по техническим условиям на изготовление данного изделия. Для ускорения процесс резки и скоса кромок выполняют одновременно несколькими резаками, установленными на одной машине под соответствующими углами наклона.

Нельзя сваривать детали, кромки которых покрыты ржавчиной, маслом, краской и другими загрязнениями, так как это ухудшает условия горения дуги, вызывает пористость наплавленного металла и понижает прочность сварного соединения.

От загрязнений кромки очищают проволочными щетками, наждачным камнем, пескоструем, травлением. Для механической очистки применяют ручные переносные машинки с гибким валом, на конце которого укрепляется проволочная щетка или наждачный камень. Другой конец вала соединяется с электродвигателем, смонтированным на легкой передвижной тележке.

Литые заготовки перед сваркой должны быть тщательно очищены от остатков формовочной земли, а имеющаяся на поверхности литейная корка — снята наждачным камнем в тех местах, где будут накладываться сварные швы.

При изготовлении различных резервуаров, котлов и сосудов из листового металла последний подвергается вальцовке и штамповке. Для вальцовки применяются гибочные вальцы, а для штамповки — механические и гидравлические прессы. Гибке и вальцовке может подвергаться также и профильный прокат металла — полосы, уголки, швеллеры, двутавры и трубы. В зависимости от толщины и требуемой формы заготовки вальцовка и гибка металла производятся в холодном или горячем состоянии.

studfiles.net

Мир науки

Подготовка металла к сварке состоит из правки, очистки, разметки и сборки подготовленных деталей для сварки. Правкой ликвидируют деформацию прокатанной стали, из которой главным образом и производят сварные конструкции. Очистка

кромок от ржавчины, загрязнений проводят металлической щеткой, делают это, а также сушку влажных мест, достаточно тщательно, чтобы предотвратить образование в сварных швах пор, раковин, различных включений и других дефектов. Резкое при подготовке деталей применяют главным образом термическую (огневую). Механическое резку целесообразно выполнять при заготовке однотипных деталей, подготовке кромок. Собранные узлы и детали соединяют прихватками, которые представляют собой короткие швы с поперечным сечением 1/3 поперечного сечения полного шва. Длина прихватки 20 ... 100 мм в зависимости от толщины листов и длины шва.

При сварке в стык листов толщиной до 6 мм кромки НЕ скашивают (рис. 23, а). Для достижения необходимого провара письма располагают с зазором 2 ... 4 мм. При толщине листов от 6 до 20 мм делают \ / - подобный скос кромок под углом 60 ... 70о (рис. 23, б). У вершины угла оставляют притупление 3 ... 5 мм для предотвращения прожига и для уменьшения количества наплавленного металла. Между листами оставляют зазор 2 ... 4 мм для улучшения провара вершины шва. Для стыковых швов в горизонтальном положении обычно делают скос кромки одного листа под углом 45 ° (рис. 23, в). При сварке листов толщиной более 20 мм делают X-или К-образную разработку (рис. 23, г, д). Для сварки в стык больших толщин делают чашевидную подготовку кромок (рис. 23, е). При сварке угловыми швами соединений внахлестку (рис. 24, а) кромки НЕ скашивают, а только очищают от окалины, ржавчины и загрязнений. Тавровые соединение часто сваривают без скоса кромок (рис. 24, б). В конструкциях тавровых соединений, работающих при динамических нагрузках, рекомендуется делать подготовку кромок стенки с V-или К-подобной разработкой (рис. 24, в, г).

Во всех случаях кромки листов, подлежащих сварке, должны быть очищены от ржавчины, окалины и других загрязнений. Подготовка кромок под сварку выполняется на строгальный или фрезерном станке, а также с помощью газорезки с последующей очисткой от окалины.

Загрузка...worldofscience.ru

Подготовка изделия к сварке.

poisk-ru.ru

| Поиск Лекций Назначение и сущность слесарных операций, выполняемых при подготовке металла к сварке. 1) Подготовка деталей под сварку. Для получения заготовки подлежащие сборке необходимо выполнить ряд операций. а) Металл правят и защищают с целью устранения загрязнений и неровностей образовавшихся при транспортировке и хранении металла. Правку выполняют на правильных станках или правильных плита с помощью молотка, а зачистка в дробемётной установке. б) Затем выполняют разметку путём перенесения размеров с чертежа на металл. Эта операция выполняется с помощью чертилки, линейки, угольника, кернера, циркуля. в) Затем выполняется резка на ножницах, автомашинами или резаками, либо сжатой дугой (плазменная резка). г) Обрабатываем кромки, устраняя неровности с помощью напильников. д) При необходимости использовать холодную гибку металла или в нагретом состоянии. е) В зависимости от толщины свариваемого металла и формы разделки кромок подготавливают обрезкой на ножницах, рубкой, газовой резкой, кислородной резкой, обеспечивающей высокую производительность и точность подготовки кромок. 2)Сборка заготовок под сварку. а) Основной металл до сборки в местах сварки должен быть очищен от ржавчины, масла, влаги и др. загрязнений, которые могут привести к дефектам в шве. б) Перед сваркой прожигают место сварки газовым пламенем или продувают сухим сжатым воздухом. в) Если толщена металла до 3 мм то разделка кромок не производится. Если толщена более 4 мм, то выполняется разделка кромок. Техника сварки. Во время сварки сварщик сообщает к конце сварочного электрода Движение в 3 – ёх направлениях. 1) Движение – поступательное движение осе проволоки. 2) Движение вдоль оси шва – правильно выбранная скорость перемещения электрода вдоль оси шва обеспечивает требующую форму и качество сварного шва. Сварной шов образованный в результате 1 и 2 движения называют ниточными. Таким швом сваривают тонкие металлы и корневые швы толстых металлов. 3) Движение – колебательное движение поперёк шва, для уширения валика. Рис. 3 Сварка швов в нижнем положении. Сварку стыковых соединений выполняют с одной или двух сторон. Для борьбы с прожогами применяют остающееся или съёмные подкладки. Остающееся подкладки изготавливаются из стальных полос толщиной 2 - 4 мм при ширине 30 - 40 мм. Съёмной подкладке изготавливают из материала который во время сварки не плавится, т.е. обладает хорошей теплопроводностью и теплоёмкостью. Этим требованиям отвечает медь, а также графит и керамика. Съёмные подкладки в процессе сварки иногда охлаждают проточной водой. Сварка на подкладках имеет следующие преимущества: сварщик работает увереннее, не боится прожогов и натёков и может увеличивать сварочный ток на 20 - 30% исключается необходимость подварки корня шва обратной стороны. При сварке стыковых соединений без разделки с разделкой кромок в зависимости от толщины свариваемых листов (от 3 до 26 мм), диаметра сварочной проволоки сварку выполняют в два или более слоев. Выполнение шва начинают с наложения 1-го слово, состоящее из одного валика. Дугу возбуждают на скосе кромки, а затем, переместив дугу на середину соединения, проваривают края скоса кромок (корень шва).На скосах кромок движение сварочной проволоки замедляют, чтобы улучшить их провар. А при переходе скорость сварочной проволоки с одной кромки на другую скорость его движения увеличивают для того, чтобы избежать прожога притупленный кромок. Для сварки используют сварочную проволоку для нанесения первого и последующих слоев. Перед наложением следующего слоя поверхность предыдущего защищает от шлаков и брызг. Образование шва заканчивают наплавкой усиление высотой 2 - 3 мм.После заполнения всего сечения шва со стороны разделки кромок с приданием ему требуемого усиления изделие поворачивают, а затем пневматическим зубилом или воздушно-дуговой строжкой вырубают или выплавляют в корне шва канавку шириной 8 - 10 мм и глубиной 3 - 4 мм, которую заваривают за один проход швов, придавая ему небольшой усиление. Рис. 4 |

www.samsvar.ru

Подготовительные операции перед сваркой Зачистка Зачистка

Подготовительные операции перед сваркой

Зачистка

Зачистка металла –это операция по очистке поверхности металла от окалины и ржавчины. Используют оборудование и инструмент: Шлифовальную машину, щетку по металлу и наждачную бумагу. А так же производят обезжиривание металла от масел: органическими и химическими растворителями.

Правка

• • Вальцы листогибочные это техническое промышленное устройство, производящее изгибание металлических листов и формирующее получение изделий цилиндрической формы. Различают трехвалковый и четырех валковый механизмы.

Правкой называется операция по устранению дефектов заготовок и деталей в виде вогнутости, выпуклости, волнистости, коробления, искривления и т. д. Металл подвергается правке как в холодном, так и в нагретом состоянии. Правка может быть ручной (на стальной или чугунной правильной плите) или машинной (на правильных вальцах или прессах).

Разметка

• • Разметкой называется операция нанесения на поверхность заготовки линий (рисок), определяющих согласно чертежу. Разметка наносят с припусками на рез.

Резка металла

Отрезная пила для резки армирующего профиля Гильотина гидравлическая • Ножовочный станок для резки металла • Газовое оборудование

Резкой металла называется разрезание (разделение) металла на части. Резка может производится ручной и механической ножовкой, а также ножницами – ручным и механическими, рычажным, параллельными, дисковым ( круглыми ). Для резки крупного сортового металла (круглого полосового, углового, двутаврового, коробчатого и т. п. ) применяют приводные ножовки и дисковые пилы, а также газовую резку металла.

Сборка сварного изделия • представляет собой весьма ответственный и трудоемкий процесс. Хорошее качество сборки — первое и необходимое условие высокого качества сварки. При индивидуальном производстве сборка может занимать 30— 50% общего времени изготовления сварной конструкции. Собирать конструкцию рекомендуется при помощи шаблонов, упоров, фиксаторов и специальных приспособлений (кондукторов), облегчающих сборочные операции.

• • • Целесообразно выполнять сборку сварного изделия по узлам. Преимущества узловой сборки: 1) возможность автоматизации сварочных работ, так как швы более доступны и кантовка узла значительно легче, чем кантовка всей конструкции; 2) детали свариваются в свободном состоянии и остаточные напряжения от поперечной усадки незначительны; 3) возможность создания поточных линий производства. Сборку сварного изделия собирают на прихватки. Прихватки, предназначенные для соединения собираемых деталей, должны размещаться в местах расположения сварных швов ( от краев деталей 10 мм и с выдержанным зазоров в зависимости от толщины металла) Размер зазора устанавливают в соответствии с чертежом от толщины металла и сварного соединения.

Таблица 1 Параметры прихваток Наименование параметров прихваток Величина при толщине свариваемых деталей или конструкций S, мм до 6 6 -10 11 -15 Длина прихваток От 10 до 20 От15 до 20 От20 до 30 Расстояние между прихватками (шаг) От 50 до 200 От 100 до 250 От 250 до 350 Высота прихваток при сварке стыковых, меньше или равно S угловых соединений со скосом кромок от 0, 5 s до 0, 7 s но не более 12 Высота и ширина усиления прихваток при сварке угловых Не должны превосходить размеров выпуклости сварного шва соединений без скоса кромок Катет прихваток при сварке угловых до 4 соединений без скоса кромок, К 4 5 Прихватки должны быть зачищены от шлака и металлических брызг. Некачественно выполненные прихватки , а также прихватки с трещинами удаляются.

После сборки конструкции проверяют точность сборки (контроль) приступают к сварке узлов конструкции

Домашнее задание : • Для выбранной сварной конструкции составить алгоритм подготовительных операций и подобрать к ним инструменты, приспособления и оборудование которое будет использоваться на каждом этапе. • Работу представить на выбор: • в компьютерном варианте, с эскизом сварного изделия или фото • Тетрадке • Листке бумаги формата А 4

present5.com

Подготовка металла под сварку

Металл, идущий на изготовление сварных конструкций, предварительно очищают и выправляют.

Очистка должна производиться до сборки узла. Металл в месте сварки тщательно очищают от ржавчины, масла, влаги, окалины, загрязнений, наличие которых приводит к образованию пор и других дефектов. Особенно следует обратить внимание на зачистку металла в зазоре между кромками. Если в зазор уже собранного узла попали загрязнения, его следует тщательно продуть сжатым воздухом или прожечь пламенем горелки.

Очистка производится ручными и механическими проволочными щетками, иглофрезами, гидропескоструйным и дробеметным способами, пламенем многофакельной горелки, абразивными кругами, травлением в растворах кислот и щелочей, промывкой растворителями.

В крупных цехах для очистки стальных листов после их правки применяют поточный струйный метод последовательной обработки листoв 15%-кым раствором ингибированной соляной кислоты при 40—45° С, промывку водой и нейтрализацию 3—5%-ным раствором кальцинированной соды, промывку и обработку 10%-ным пассивирующим раствором специального состава. Скорость перемещения листа в потоке — 0,5 м/сек.

Выбор режима сваркиПод режимом сварки понимают совокупность факторов, определяющих протекание процесса сварки. Эти факторы называются элементами режима. Основными элементами режима дуговой сварки являются: ток, род и полярность тока, диаметр электрода, напряжение дуги и скорость сварки. При ручной сварке к ним добавляется величина поперечного перемещения конца электрода. Остальные факторы — вылет (длина) электрода, свойства покрытия, начальная температура металла, наклон электрода и основного металла, — являются дополнительными элементами режима сварки.

Влияние элементов режима сварки на размеры и форму шва.

Размеры шва и форма провара не зависят от типа шва (валиковый шов, угловой, стыковой, сварка без разделки и зазора, сварка с разделкой и зазором), а определяются в основном режимом сварки. Основным показателем формы шва является коэффициент формы провара, представляющий отношение ширины шва к глубине провара. При дуговой сварке и наплавке он может изменяться в широких пределах — от 0,8 до 20. Уменьшение ширины шва и увеличение глубины провара уменьшает коэффициент формы провара, а противоположное изменение этих величин — увеличивает его.

В ел и ч и н а т о к а. Увеличение тока увеличивает, а уменьшение— уменьшает глубину провара. При глубине провара более 0,7—0,8 толщины металла резко изменяются условия отвода тепла от нижней части сварочной ванны и может произойти сквозное проплавление металла. Чем больше плотность металла (чем тяжелее металл), тем больше провар при данном токе. На ширину шва величина тока почти не оказывает влияния.

Род и полярность тока. При сварке постоянным током прямой полярности глубина провара меньше на 40—50%, а при сварке переменным током — меньше на 15—20%, чем при сварке постоянным током обратной полярности. Ширина шва при сварке постоянным током прямой полярности меньше, чем при сварке постоянным током обратной полярности и переменным током. Изменение ширины шва становится заметным при более высоких напряжениях дуги (свыше 30 в).

Диаметр электрода. Уменьшение диаметра при том же токе повышает плотность тока в электроде и уменьшает подвижность дуги, что увеличивает глубину провара и сокращает ширину шва. Соответственно, при уменьшении диаметра электрода глубина провара возрастает; ширина же шва с увеличением диаметра электрода увеличивается за счет повышения подвижности дуги. Заданная глубина провара может быть достигнута и при меньшем токе за счет уменьшения диаметра электрода, однако это вызывает затруднения вследствие повышенного разогрева электрода малого диаметра.

Возбуждение дуги

Для возбуждения дуги сварщик концом электрода прикасается к металлу, а затем быстро отводит его на 2—4 мм. В этот момент образуется дуга, постоянную длину которой поддерживают во время сварки путем постепенного опускания электрода по мере его расплавления. До момента образования дуги сварщик должен закрыть лицо щитком или шлемом.

Другой способ заключается в следующем: сварщик проводит (чиркает) по поверхности свариваемого металла концом электрода и затем быстро отводит его на небольшое расстояние, возбуждая дугу.

Дугу необходимо поддерживать возможно короткой. При короткой дуге около шва образуется небольшое количество мелких капель металла, электрод плавится спокойно, давая равномерный пучок искр, глубина проплавления свариваемого металла получается больше.

Длинная дуга не обеспечивает достаточной глубины проплавления основного металла, а электродный металл при плавлении окисляется и сильно разбрызгивается; в результате получается неровный шов с большим количеством включений окислов.

Сварка стыковых швов

При сварке швов без скоса кромок валик накладывается с небольшим уширением с одной или с обеих сторон стыка. Во избежание непровара необходимо обеспечить расплавление металла обеих кромок по всей толщине.Провар металла толщиной до 6 мм по всему сечению шва при сварке встык без скоса кромок зависит от правильного выбора тока и диаметра электрода. При соответствующих диаметрах электрода и величине тока обеспечивается полный провар и высокая производительность сварки без скоса кромок металла толщиной от 4 до 8 мм. Подбирать величину тока рекомендуется опытным путем (сваривая пробные планки).

Соединения встык с V-образной подготовкой кромок в зависимости от толщины металла сваривают однослойными или многослойными швами. При сварке в один слой дугу возбуждают в точке а (рис. 67, а) на грани скоса, затем электрод перемещают вниз, проваривают корень шва и выводят дугу на вторую кромку. На скосах кромок движение электрода замедляют для обеспечения достаточного провара, а в корне шва, во избежание сквозного прожога, ускоряют.

С обратной стороны соединения рекомендуется накладывать подварочный шов, предварительно очистив корень шва от наплывов металла и шлака. Иногда с обратной стороны шва ставят подкладку из стали толщиной 2—3 мм. В этом случае можно повысить сварочный ток на 20—30% по сравнению с нормальной величиной, не опасаясь сквозного проплавления. Стальная подкладка при наложении валика шва приваривается и ее оставляют, если конструкция и назначение изделия это позволяют.

В ответственных конструкциях корень шва проваривают с обратной стороны; металл корня шва перед заваркой предварительно вырубают зубилом или зачищают резаком для поверхностной резки с целью удаления возможных дефектов (непровара, трещин).

При сварке многослойных стыковых швов сначала тщательно проваривают корень шва электродом диаметром 4—5 мм, затем наплавляют последующие слои уширенными валиками электродами большего диаметра (рис. 67, б. в). Перед наложением последующих слоев поверхность предыдущих очищают от шлака и окалины. Необходимо расплавлять и проваривать кромки, хорошо заваривать кратеры, не допускать в шве шлаковых прослоек.

Если подварка корпя шва с обратной стороны невозможна, то для обеспечения полного провара НИИ мостов рекомендует первый шов (корень шва) сваривать в вертикальном положении, при угле раскрытия кромок 60°, притуплении 1,5 мм, зазоре 3—4 мм, электродом диаметром 4 мм с покрытием АНО-4, током 160 а. При этом следует избегать резких изменений величины зазора между кромками. Плавные изменения величины зазора в пределах 2— 4 мм значения не имеют. Сварку ведут в направлении снизу вверх. Применяют и другие рутиловые покрытия, дающие относительно жидкотекучие шлаки, например, покрытие ОЗС-З. Второй и последующие швы сваривают в нижнем положении ручной, полуавтоматической или автоматической сваркой. Можно продолжать сварку и в вертикальном положении, если это технологически рационально. Для обеспечения последующего провара в месте прекращения сварки (при смене электрода и по другим причинам) перед ожидаемым перерывом процесса сварки шов «разваривают», т. е. делают электродом местное расплавление кромок, образуя лунку в корне разделки шва. Возобновление сварки начинают со дна лунки. Вследствие малого объема ванны в этот момент металл быстро кристаллизуется и не вытекает из ванны; обеспечивается полный провар кромок и хорошее формирование валика с обратной стороны корня шва.

Наплавка валиков При перемещении электрода прямолинейно вдоль шва без колебательных движений наплавляется узкий (ниточный) валик. При наложении валика электрод следует держать наклонно, под некоторым углом к вертикальной линии, чтобы капли металла, перемещающиеся при расплавлении конца электрода в направлении его оси, попадали в расплавленный металл ванны. Электрод должен быть наклонен в сторону направления сварки. При этом глубина проплавления основного металла получается больше. Угол наклона а покрытого электрода к вертикали должен составлять 15—20°.

Изменяя наклон электрода, сварщик может регулировать глубину расплавления металла, способствовать лучшему формированию валика шва и влиять на скорость охлаждения ванны.

Узкий валик накладывают при проваре корня шва, сварке тонких листов, сварке горизонтальных и потолочных швов (независимо от числа слоев). Чем медленнее сварщик перемещает электрод вдоль шва, тем шире получается валик. В узком, но высоком валике объем наплавленного металла невелик, такой валик застывает быстрее, и растворенные в металле невыделившиеся газы могут вызвать пористость шва. Поэтому чаще применяют уширенные валики, которые также менее склонны к образованию кристаллизационных трещин. При выполнении их сварщик сообщает электроду колебательные движения поперек шва, причем конец электрода должен совершать три движения (рис. 65, а): поступательное I вдоль оси электрода сверху вниз, поступательное 2 вдоль линии шва и колебательное 3 поперек шва, перпендикулярно его оси. Колебательные движения электрода способствуют прогреву кромок и замедляют остывание сварочной ванны.

Сварка угловых швов При сварке угловых швов жидкий металл стремится стекать на нижнюю плоскость. Поэтому сварку таких швов в нижнем положении лучше производить «в лодочку», а изделие располагать так, чтобы шлак не затекал на металл перед дугой (рис. 68, а). Однако не всегда возможно установить деталь в нужное положение.При сварке углового шва, нижняя плоскость которого расположена горизонтально, возможен непровар вершины угла или одной из кромок. Непровар может образоваться на нижнем листе, если начинать сварку с вертикального листа, так как в этом случае расплавленный металл стечет на недостаточно нагретую поверхность нижнего листа. Поэтому сварку таких швов следует начинать, зажигая дугу на нижней плоскости в точке А, и вести электрод так, как показано на рис. 68, б.

Электрод следует держать под углом 45° к поверхности листов, слегка наклоняя его в процессе сварки то к одной, то к другой плоскости (рис. 68, в).

Угловые швы при соединении не в лодочку выполняют однослойными при катете шва до 8 мм; при катете шва свыше 8 мм — в два слоя и более.

При сварке многослойного углового шва сначала накладывают узкий валик электродом диаметром 3—4 мм, чем обеспечивается провар корня. Определяя число проходов,исходят из площади поперечного сечения шва. Для каждого слоя эта величина должна составлять 30—40 мм2. На рис. 68, г показаны однослойный и многослойный угловые швы с разделкой кромок и полным проваром.

Сварка вертикальных швов

При сварке вертикальных швов капли расплавленного металла стремятся стекать вниз (рис. 69, а). Поэтому такие швы выполняют более короткой дугой, при которой капли, вследствие действия сил поверхностного натяжения, легче переходят с электрода в кратер шва (рис. 69, б). Конец электрода отводят вверх или в сторону от капли, давая ей возможность затвердеть. Вертикальные швы лучше сваривать снизу вверх, тогда нижележащий кратер будет удерживать капли металла (рис. 69, в). Электрод может иметь наклон вверх или вниз. При наклоне электрода вниз сварщику удобнее наблюдать за распределением капель электродного металла в разделке шва. Если необходимо вести вертикальную сварку сверху вниз, электрод ставится в положение I (рис. 69,г), а после образования, капли опускается ниже, в положение II, при котором капля удерживается короткой дугой от стекания. Вертикальные швы лучше сваривать электродом диаметром не более 4 мм, на пониженном токе (порядка 160 а). При этом уменьшается объем жидкого металла в кратере шва, что облегчает сварку.

Для уменьшения стекания металла при выполнении горизонтальных швов (рис. 70, а) скос кромок делают только у верхнего листа. Дугу возбуждают на нижней кромке (положение I), а затем переводят ее на кромку верхнего листа (положение II), поднимая вверх стекающую каплю металла. Схема движений конца электрода при сварке однослойного горизонтального шва показана на рис. 70, а, справа. Горизонтальные швы сваривают также продольными валиками, причем первый валик (корень шва) выполняют электродом диаметра 4 мм, а последующие — электродом 5 мм.

Сварка тонколистового металла

Основным затруднением при сварке тонколистовой стали (менее 3 мм) электрической дугой является возможность сквозного проплавления металла в отдельных местах шва. Образуемые при этом отверстия трудно поддаются заварке.

В тех случаях, когда не предъявляются особые требования в отношении внешнего вида и формы шва (например, при сварке из стали малонапорных неответственных трубопроводов, бочек и других изделий), листовую сталь толщиной 1,5—2,5 мм можно сваривать постоянным током прямой полярности от обычных источников питания, например, сварочных преобразователей ПСО-300-3, сварочных выпрямителей ВД-301 и др., используя электроды диаметром 3—4 мм и максимальный ток 140—180 а.

Для сварки более тонкой стали, а также изделий, к которым предъявляют повышенные требования в отношении внешнего вида и формы сечения шва (стыки труб, узлы трубчатых конструкций, испытывающих ударные и вибрационные нагрузки и другие изделия), применяют электроды меньшего диаметра и малые сварочные токи

При выполнении швов внахлестку ток увеличивают на 10—15%, а тавровых — на 15—20% по сравнению с указанными значениями.

Для сварки на малых токах применяют электроды со специальными покрытиями, обеспечивающие легкое возбуждение и устойчивое горение дуги; замедленное плавление электрода во избежание получения швов с большим утолщением; получение жидкотекучего расплавленного металла, дающего удовлетворительный внешний вид шва.

Этим требованиям удовлетворяет, например, электрод ОМА-2 с покрытием состава: 36,5% титанового концентрата, 3,5% марганцевой руды, 2% калиевой селитры, 6% ферромарганца, 5,2% ферросилиция, 46,8% муки и 15—18% жидкого стекла. Электроды ОМА-2 применяют только для сварки углеродистой стали (см. табл. 5). Для сварки тонкой углеродистой и низколегированной стали (типа хромансиль) предназначены электроды МТ-2, разработанные Киевским политехническим институтом и имеющие покрытие состава: 50% титановой руды (концентрат), 20% полевого шпата, 20% ферромарганца, 2% хромовокислого калия, 8% декстрина. Покрытие замешивают на водном растворе декстрина. Сварку электродами МТ-2 лучше вести на постоянном токе прямой полярности. При толщине металла более 1 мм можно применять переменный ток. Необходимо пользоваться амперметром для точного замера тока.

Сварку тонкой стали лучше вести на толстых теплоотводящих подкЛадках из меди, без зазора между кромками листов и без поперечных движений концом электрода. Можно применять остающиеся стальные подкладки или вместо них зажимать между кромками стальную полоску и вести по ней сварку, расплавляя кромки листов косвенным действием тепла дуги. Сталь толщиной 0,5— 1 мм также сваривают внахлестку с проплавлением верхнего листа металлическим или угольным электродом, что устраняет возможность сквозного прожога. При этом листы укладывают на стальную подкладку и зажимают в приспособлении вдоль линии шва с обеих сторон его. Хорошие результаты обеспечивает сварка тонкого металла способом «сверху вниз», так как при этом уменьшается глубина про-плавлёния основного металла и возможность сквозного прожога свариваемого металла. Данный способ нашел широкое применение в практике.

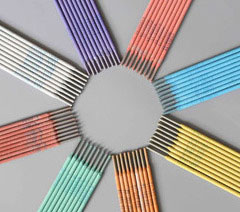

8.Виды электродов и их назначение

Сварочные электродыдля дуговой сварки металлов начали применяться в XIX веке. Из года в год производство электродов совершенствуется, а качество улучшается. Современные электродыпозволяют упростить процесс электрической дуговой сварки, обеспечить идеальное сварное соединение и минимальный расход электродов.

Сварочные электроды представляют собой металлические стержни или стержни из другого материала, способного проводить электричество, которые служат для проведения тока к изделию, подвергающемуся сварке. Сегодня существует несколько сотен разновидностейэлектродов.

Сварочные электроды представляют собой металлические стержни или стержни из другого материала, способного проводить электричество, которые служат для проведения тока к изделию, подвергающемуся сварке. Сегодня существует несколько сотен разновидностейэлектродов.

Электродыдля сварки стали, позволяют проводить электросварку в любых пространственных положениях сварки, добиваясь идеального сварного неразъемного соединения на отечественном и импортном сварочном оборудовании. Выпускаемые сварочные электродыуниверсальны и поддерживают электрическую дугу питаемую: постоянным током прямой полярности; постоянным током обратной полярности и переменным током.

Cварочные электроды, материалы и cварочное оборудование — необходимые составные части процесса сварки. Качество сварки прямо зависит от качества электродови оборудования для сварки. Без высококачественных сварочных электродов, материалов и сварочных аппаратов невозможно получить качественный сварочный процесс.

Классификация электродов сварочных, цена которых большинством производителей устанавливается на выгодном для потребителей уровне, может осуществляться в зависимости от области их назначения. Электроды, которые относятся к группе У, предназначены для выполнения работ с углеродистыми и низколегированными сталями. К этой группе относятся 9 типов электродов, в частности, АНО-3,электроды сварочные МР-3, ОЗС-6, электроды сварочные УОНИ 13/45, электроды сварочные УОНИ 13/55 и др.

Электродыгруппы Л предназначены для сварочных работ с использованием легированных конструкционных сталей. В эту группу включены 5 типов.

При сварке теплоустойчивых легированных сталей применяются электроды9 типов, относящиеся к группе Т. А сварочные электродыгруппы В предназначены для сварки высоколегированных сталей, которые отличаются особыми характеристиками.

При работах, связанных с наплавкой поверхностных слоев, предполагающих использование материалов с особыми свойствами, применяются электродыгруппы Н.

Электродыразличаются также в зависимости от того, используется ли при их работе переменный или постоянный ток. К примеру, электродымарок АНО,электроды сварочные МР-3,относятся к электродампеременного тока, аэлектроды сварочные УОНИ 13/55, электроды сварочные УОНИ 13/45– к электродампостоянного тока.

Электродыразличаются также в зависимости от того, используется ли при их работе переменный или постоянный ток. К примеру, электродымарок АНО,электроды сварочные МР-3,относятся к электродампеременного тока, аэлектроды сварочные УОНИ 13/55, электроды сварочные УОНИ 13/45– к электродампостоянного тока.

Можно выделить две основных категории электродов: плавящиеся и неплавящиеся. К последним относятся, во-первых, все неметаллические изделия (из графита или угля), а во-вторых, изделия из тугоплавких материалов (например, вольфрама). Плавящие электродыможно в свою очередь подразделить еще на два вида: непокрытые и покрытые (покрытие играет роль защиты сварочной дуги от атмосферного воздействия). Самыми распространенными являются покрытые плавящиеся электроды для дуговой сварки. Назначение плавящихся электродов:

– сварка углеродистых и низколегированных конструкционных сталей;

– сварка легированных теплоустойчивых сталей;

– сварка высоколегированных сталей с особыми свойствами;

– наплавка поверхностных слоёв с особыми свойствами.

Строение покрытых плавящихся электродовпредельно простое: это стержень из сварочной проволоки 250–450 мм длиной, на который нанесено специальное покрытие. Один из концов стержня (20–30 мм) свободен от покрытия, чтобы закреплять его в электрододержателе. Изготавливают электроды со следующими видами покрытий:

– рутиловые покрытия;

– руднокислые покрытия;

– органические покрытия;

– фтористо-кальциевые покрытия.

Изготовление таких электродовосуществляется двумя основными способами: окунанием и опрессовкой.

Классификация электродов для сварки может быть проведена также в зависимости от характера покрытия. Оно может быть:

Классификация электродов для сварки может быть проведена также в зависимости от характера покрытия. Оно может быть:

· Основным. Электродыс подобным видом покрытия используются для работы на ответственных конструкциях.

· Кислым – выполняется из оксидов марганца и железа. Подобное покрытие обладает определенными токсичными характеристиками.

· Целлюлозным. В состав таких покрытий входят ферросплавы, органическая смола, целлюлоза, и др. Электроды для сварки этого вида отличаются удобством в использовании, однако шов характеризуется невысокой пластичностью.

· Рутиловым. Такие электродыудобны в использовании, не обладают токсичностью.

9.Дефекты сварных соединений.

К дефектам сварных соединений относятся различные отклонения от установленных норм и технических требований, которые уменьшают прочность и эксплуатационную надежность сварных соединений и могут привести к разрушению всей конструкции.

Наиболее часто встречающиеся дефекты можно разделить на следующие основные группы: дефекты формы и размеров сварных; швов; дефекты макро- и микроструктуры; деформации и коробление; сварных конструкций.

poisk-ru.ru

Подготовка деталей к сварке

Все способы контактной сварки основаны на местном нагреве заготовок теплом, выделяющимся при прохождении через них электрического тока. Заготовки свариваются в месте их соприкосновения чаще всего без введения дополнительного металла и применения флюсов.

Чтобы получить хорошее качество с участков заготовок в местах соединения, перед сваркой необходимо удалить окислы, масло и другие загрязнения. При выборе способа очистки следует учитывать габариты изделий, характер загрязнений, толщину стенок, характер производства и материал заготовок.

Окалина и ржавчина с мелких деталей удаляются в барабанах о кварцевым песком и просушенными древесными опилками. Продолжительность очистки устанавливают исходя из характера загрязнений, конфигурации заготовок и их веса.

Скорость вращения барабана может быть выбрана по табл. 94.

Таблица 94.Таблица для выбора скорости вращения очистительного барабана.

Диаметр барабана в мм | Число оборотов в мин | Диаметр барабана в мм | Число оборотов в мин |

200 | 71—76 | 700 | 38—40 |

300 | 57—61 | 800 | 35—37 |

400 | 50—53 | 900 | 33—35 |

500 | 44—47 | 1000 | 31—33 |

600 | 41—44 |

Очистка в барабане рекомендуется при стыковой сварке цепей, инструмента, заготовок, полученных горячей штамповкой, а также при точечной и рельефной сварке. Заготовки, имеющие большие габариты, следует зачищать в месте сварки и подвода тока наждачным кругом. При значительном весе заготовок и сложной конфигурации наждачный круг лучше крепить на гибком валике. При небольшом загрязнении наждачный круг можно заменить металлической щеткой.

Более универсальный и производительный способ очистки — химическая очистка как всей поверхности, так и отдельных участков заготовок. Очистка стальных деталей осуществляется травлением в 5—20%-ном растворе серной кислоты в воде с добавлением специальной присадки и последующей нейтрализацией в 1—2% растворе извести. Травильный раствор подогревается до 50—60°. После нейтрализации заготовки просушиваются, очищаются металлической щеткой от извести и сразу поступают на сварку. Способ химической очистки рекомендуется применять при шовной сварке стальных листов, полученных горячей прокаткой и покрытых слоем окалины.

При контактной сварке полированной стали заготовки необходимо обезжиривать в известковой воде, подогретой до 70—80°. После обезжиривания заготовки просушиваются, очищаются металлическими щетками от извести и направляются на сварку.

При контактной сварке медных сплавов очистка также необходима. Для удаления с поверхности заготовок жиров рекомендуется поверхность протирать бензином или промывать подогретым до 70—80° раствором следующего состава (в %):

Сода кальцинированная | 0,25 |

Хромпик | 0,08 |

Вода | 99,67 |

После обезжиривания детали промываются в чистой воде и тщательно просушиваются. Удаление окисной пленки рекомендуется производить металлической щеткой или наждачной бумагой, а также травлением. Операция очистки необходима, так как наряду с обеспечением стабильного качества сварки значительно снижается износ электродных частей контактных машин.

www.prosvarky.ru

- Генератор со2 для сварки своими руками

- Водородная пайка

- Шов стык в стык

- Сварка трубных конструкций

- Сварка в лодочку

- Дефекты плазменной сварки

- Дефекты плазменной сварки

- Своими руками металла

- Своими руками металла

- Категории сварных соединений

- Категории сварных соединений