Флюсы и газовые среды для пайки металлов. Водородная пайка

Оборудование Для Ювелиров, Инструмент Для Ювелиров, Печи Для Отжига, Гидравлический Пресс, Вальцы Ювелирные, Печь Соло

1.Пайка горелками

Пайкой называют технологический процесс получения неразъемных соединений с помощью более легкоплавких металлических сплавов (припоев). Неразъемное соединение (спай) получается в результате взаимодействия расплавленного припоя с кромками основного металла. В качестве припоя в ювелирном деле применяются, как правило, твёрдые припои различных проб и составов, либо порошковые пропои на основе цинка – для массовой пайки изделий.

Ручная пайка производится горелками различных видов: бензиновыми, газовыми (пропан), водородными (электролизными) генераторами.

Аппараты бензиновой пайки наиболее древние и до сих пор широко распространены в работе, поскольку многие ювелиры, народ очень консервативный, воспринимая всё новое с недоверием. Хотя бензиновые аппараты как, ручные («февка»), так и электрические имеют: высокую пожар опасность, требуют хранить запасы бензина, неприятный запах горючего, слива обеднённых остатков и др. недостатки эксплуатации. При этом возможности виртуозной пайки весьма ограничены.

Менее безопасны газовые горелки, работающие на баллонном пропане-бутане. Они тоже требуют определённых мер безопасности согласованных с инспекцией пожарного контроля. При утечках газ может вызвать отравление работников, а при неправильном хранении болоны газа весьма взрывоопасны.

Пайка водородно-кислородной смесью получаемой в электролизных газогенераторах сегодня массово используется на предприятиях Европы и Турции, к сожалению, имеет пока весьма ограниченное применение в нашей стране. Хотя преимущество эксплуатации на лицо.

Принципиальная схема аппарата показана на рисунке.

Газогенератор представляет собой закрытую ёмкость 2 с расположенными в ней двумя группами электродов 3и4. ¾ ёмкость заполнена щелочным электролитом, при этом свободная четверть выполняет функцию накопителя газа. На генератор подаётся питание постоянного тока от платы 1. В результате электролиза на аноде будет выделен кислород, а на катоде - водород. Т. О. мы получаем смесь двух газов водорода и кислорода. Из формулы воды Н2О мы знаем, что водорода в ней содержится в 2 раза больше чем кислорода, но часть кислорода в процессе гидролиза будет связана с углеродом электрода. В рабочей смеси лишь незначительная часть 02. Кислородно-водородным пламенем, при пайке драгоценных металлов обычно не пользуются в чистом виде. Для снижения температуры и «смягчения» пламени добавляются органические вещества с температурой кипения от 30 до 80 градусов Цельсия (бензин, ацетон, спирты, гексан, гептан, бензол, и др.). Расход добавки небольшой, так как она является не теплоносителем, а раскислителем, связывающим лишний кислород. Добавки помещаются в колбу обогатителя 7, сквозь которую газовая смесь подаётся к горелке 5. Колба обогатителя выполняет также фикцию жидкостного затвора, предохраняющего генератор от обратного удара, а газ, накопленный в нём от воспламенения. При пайке металлов собственно водородно-кислородной смесью, температура горения которой порядка 3000 град. Цельсия, в обогатитель заливается дистиллированная вода, и обогатитель в этом случае выполняет функцию предохранительного водяного затвора.

Горелка для пайки представляет собой миниатюрное устройство легко помещаемое в руке ювелира (как авторучка), прямо на ней имеется вентиль 4 для регулировки расхода смеси. Горелки для пайки бензиновые и газовые- довольно массивны. На сопло горелки 1 насаживаются сменные наконечники, которые являются иглами разных по объёму медицинских шприцов с обрезкой заточки. Подбирая более тонкие из них вы получаете более тонкую иглу пламени на выходе. Регулируя расход вентилем 4, вы изменяете длину факела. Методом нагрева и деформации медицинских игл можно получить различную форму концов, которые сделают свободным доступ в самые недоступные места изделий для пайки.

Электролизные аппараты уменьшают себестоимость процесса пайки. Расходуется дистиллированная вода и электроэнергия. Горелку можно не гасить при перерывах в пайке, а устанавливать на подставку уменьшив расход. При малом потреблении аппарат достигнет максимального давления в генераторе и автоматически выключится. Потребление электроэнергии мало, так как устройства имеют небольшую мощность. При пайке газовыми и бензиновыми горелками необходимо пользоваться флюсами, для зашиты поверхности изделий и шва. В процессе пайки, пламенем горелки сначала греют более массивную деталь. Разогревая детали, надо уловить тот момент, когда можно начать пайку, чтобы не перегреть и не расплавить детали. Нагретые детали защищают флюсом, и когда он расплавится и разбежится по месту пайки, на это же место шпицом вносят припой. Если всё сделано правильно, хорошо прогреты детали и место пайки покрыто пленкой флюса, припой быстро плавится и моментально разбегается по месту соединения двух деталей. На этом пайка ещё не заканчивается, надо осторожно, чтобы не расплавить детали, продолжать греть место соединения деталей, до тех пор, пока весь кадмий не выгорит из припоя, и тогда цвет и температура плавления станут такими же, как и у основного металла. Это можно определить по тому, что припой в месте соединения перестал блестеть, стал более тусклым, таким же, как и соединяемые детали. При водородной пайке, применяя специальные катализаторы на основе метанола, пламя не окисляет зону пайки и применения флюса не обязательно. Сам водород является активной восстановительной средой. Кроме того тонкий точечный факел пламени быстро прогревает зону пайки до температуры плавления припоя, притом не нагревая остальную поверхность изделия. Это важно при ремонте изделий с камнями. Следует помнить, что кислород и водород является экологически чистым видом топлива в отличие от бензина и пропана.

2.Обзор оборудования для пайки на сайте компании.

Аппараты бензиновый для пайки-плавки, 35 и 55 Вт. http://vtk.com.ua/products/plavka-i-pajka/gorelka-263.html

http://www.vtk.com.ua/products/plavka-i-pajka/gorelka-263/apparat-benzinovyj-dlya-pajki-plavki-35-vt-712.html

Видео обзор: https://www.youtube.com/watch?v=RvgXt7Lf2W8

Электролизно-водные аппараты.

СЭГ-0,5 СЭГ-1м

http://www.vtk.com.ua/products/plavka-i-pajka/gorelka-263/svarochnyj-gazogenerator-seg-1m-709.html

3. Пайка и отжиг в печах с защитной средой.

Массовый способ пайки - это пайка в печах с защитной средой. Пайка ведётся в специальных печах с электрическим обогревом в атмосфере газов, обладающих восстановительными свойствами по отношению к окислам основного металла. Часто в качестве восстановительного газа применяется водород, поэтому способ этот называют пайкой в атмосфере водорода, или водородной пайкой. Способ, как правило, не требует применения флюса, что является важным его техническим преимуществом, удешевляющим пайку и снижающим трудоёмкость процесса, так как не требуется операции нанесения флюса на место пайки и удаления остатков флюса по окончании процесса пайки. Собранные детали с припоем, помещённым около шва, проходят через электрическую печь с восстановительной атмосферой, которая защищает металл от окисления, восстанавливает имеющиеся окислы и усиливает смачивание металла припоем. Расплавляющийся припой смачивает поверхность металла, расплывается по ней и действием капиллярных сил всасывается в шов, сплавляясь с основным металлом. Затем детали поступают в камеру охлаждения с восстановительной атмосферой, где остывают до температуры, при которой деталь, выданная из печи, при соприкосновении с атмосферным воздухом не окисляется, цвет металла не изменяется, и паяные детали выходят из печи с чистой, светлой поверхностью.

Процесс пайки весьма экономичен, обеспечивает прочность и плотность соединений, точность размеров, хороший внешний вид и даёт возможность прочно соединить различные толщины, а в известных пределах и разнородные металлы. Процесс проводят в печах различных конструкций: муфельных и туннельных ( солло). Печи муфельные используются для пайки, но основное их назначение это отжиг металлов с целью снятия наклёпа образовавшегося в результате различных пластических деформаций ( прокатка, волочение, штамповка, ковка и т.д.) В массовом производстве, применяются печи туннельного типа, часто с конвейерами перемещения деталей, проходящих через печь. Собранные детали с припоем укладываются на конвейер и поступают в камеру предварительного подогрева, где они постепенно нагреваются до температуры пайки. Затем детали поступают в рабочую камеру, где находятся столько времени, сколько необходимо для осуществления процесса пайки, полного расплавления припоя, восстановления окислов, всасывания припоя в зазор соединения и смачивания припоем всей поверхности пайки.

На это требуется в общей сложности несколько минут. По окончании процесса пайки детали из рабочей камеры поступают в камеру охлаждения, где постепенно температура их снижается до температуры, позволяющей выдать их из печи без опасности окисления атмосферным воздухом. При пайке медью температура в рабочей камере поддерживается в пределах Защитный газ подаётся в избытке и создаёт в печи некоторое избыточное давление, устраняющее возможность проникновения внутрь печи наружного атмосферного воздуха и опасность взрыва, избыток газа выходит через газовые шторки и сгорает, соприкасаясь с наружным воздухом. Существенным вопросом является выбор защитного газа для печей. Первоначально для этой цели применялся технически чистый водород. Этот газ даёт отличные результаты, но не всегда имеется на месте, часто довольно дорог и весьма взрывоопасен, образуя с воздухом смесь большой взрывчатой силы. В настоящее время обычно пользуются более дешёвыми и менее взрывоопасными смесями, как, например, дислоцированным аммиаком, дающим при разложении смесь из 25% азота и 75% водорода. Эта смесь менее взрывоопасна, чем чистый водород и во многих случаях стоит дешевле водорода.

Припой для пайки в водороде может иметь форму проволоки, фольги, порошка или пасты. Чаще всего применяются проволока и фольга, а при пайке цепей - порошковые припои. Нормально температура рабочей камеры печи превышает температуру плавления припоя на 50—80°. В зоне пайки происходит взаимная диффузия припоя в основной металл и основного металла в припой.

Диссоциатор аммиака, встроен в печь. Устройство его показано на рисунке.

Он представляет собой муфельную печь с нагревательным элементом 1 и теплоизоляцией. Внутри печи находится корпус реактора 1 с камерой предварительного нагрева амииака 3. Темература разложения контролируется термопарой 4. Амииак поступает из баллона через амиачный редактор подогревается в камере 3 и окончательно разлпадась в колбе 2 поступает в камару печи отжига или пайки образуя смесь азота и водорода.

4.Отжиг металлов.

В процессе производства ювелирных изделий, на этапах вальцевания, волочения, штамповки, мы сталкиваемся с необходимостью проведения отжига деформируемых заготовок.

Отжиг - процесс снятия внутренних напряжений металла, образовавшихся в процессе деформации, путём нагрева заготовок до соответствующих температур.

В небольших производствах отжиг производится газовыми либо бензиновыми горелками, при этом поверхность металла защищается различными флюсами от окисления. Горелками нагрев происходит не равномерно, структура металла при этом получается неоднородной. Также процесс предполагает последующее отбеливание заготовок с целью удаления остатков флюса. Зачастую не удаётся однородно покрыть флюсом заготовку, не покрытые места окисляются и металл теряет первоначальный цвет. Неотдалённые остатки флюса и отбела на поверхности заготовок портят рабочие поверхности прокатных валков, штампов и др. инструмента.

Для серийного производства ювелирных изделий ЧП «ВТК» освоило производство печей для отжига металлов с защитной средой ПОВ-1.

Данная печь представляет собой муфель с камерой, выполненной из жаропрочной нержавеющей стали. В качестве защитной атмосферы используется смесь водорода и азота получаемая в результате разложения (диссоциации) аммиака.

Загрузка заготовок производится в передней части печи с помощью помочью лопаты (в комплекте с печью) сквозь горящие газовые шторки, которые предотвращают попадание кислорода из воздуха в камеру печи. Выгрузка заготовок производится путём проталкивания их в зону охлаждения расположенной в задней части виде ванны с водой.

Печь оснащена двумя электронными контроллерами температуры и таймером. Расход газа контролируется встроенным расходомером (ротаметром). Температура устанавливается в зоне отжига и зоне диссоциации. На таймере устанавливается время выдержки заготовки в печи. По длительности процесс отжига происходит в районе 10-20 мин. в зависимости от объёма загрузки, при этом заготовка равномерно прогревается до заданной температуры и происходит быстрое охлаждение в водяной ванне. Металл полностью восстанавливает свои пластические свойства, сохраняет первоначальный блеск и цвет. Готов к дальнейшим процессам деформации.

В данной печи возможна пайка деталей ювелирных изделий загружаемых на подставках различной конструкции.

5.Обзор печей отжига и пайки на сайте

http://vtk.com.ua/products/pechi-i-litejnoe-oborudovanie/pechi-dlya-otzhiga-metallov-i-pajki-231.html

ПОВ-1 и ПОВ-2

Видео обзор:

https://www.youtube.com/watch?v=0GM9DvSgsiU

https://www.youtube.com/watch?v=doUZaUSm2Yg

ППТ-50-1 ППТ-50-2

http://www.vtk.com.ua/products/pechi-i-litejnoe-oborudovanie/pechi-dlya-otzhiga-metallov-i-pajki-231/novyj-resurs-493.html

Видео обзор:https://www.youtube.com/watch?v=doUZaUSm2Yg

С Ув.директор ЧП «ВТК» Бутузов Ю.Э.

Контакт +380487437108,[email protected]

vtk-od.ru

Пайка металлов в активных газовых средах (часть 1)

Применение восстановительных газовых атмосфер для пайки основано на протекании реакций восстановления металла из окисла, кислород связывается газом-восстановителем, а получающийся продукт удаляется из камеры пайки потоком свежей атмосферы.

В качестве восстановительных газовых сред используют водород и окись углерода, а также их смеси с азотом. Очищенный от примесей паров воды и других газов водород является очень активным восстановителем и действует на окислы металлов по реакции:

Водород гораздо более активный восстановитель, чем окись углерода.

Так, например, окислы железа восстанавливаются в водороде примерно в 20 раз быстрее, чем в окиси углерода при 500° С, и в 10 раз быстрее при 300° С.

Недостатком водорода является взрывоопасность, ограничивающая его применение.

На скорость восстановления окислов металлов большое влияние оказывают кислород, попадающий в камеру пайки с газовой средой из-за подсоса воздуха, выделения кислорода из металла и т. п., а также скорость удаления продуктов реакции восстановления.

В присутствии паров воды скорость протекания этой реакции может стать равной нулю задолго до установления равновесного состава газовой фазы.

Константу равновесия реакции восстановления можно записать в виде:

Кр=рН2/рН2О

где рН2 и рН2О - парциальные давления водорода и водяного пара.

При увеличении константы равновесия, т. е. при увеличении содержания водорода в газовой среде или уменьшении паров воды, реакция смещается в сторону восстановления металла из окислов.

И наоборот, при уменьшении содержания водорода и увеличении содержания паров воды начинается окисление металла.

Повышенное содержание влаги в среде водорода требует повышения температуры пайки.

На практике парциальное давление водяного пара в газовой среде принято выражать через экспериментально определяемую точку росы.

Точкой росы называется температура конденсации влаги, содержащейся в данной газовой атмосфере. На рис. 2 приведены кривые зависимости точки росы водорода от температуры обратимых реакций восстановления окислов.

Значения точек росы и температур, расположенные правее кривых, отвечают условиям восстановления окислов, левее - условиям окисления.

Рис. 2. Зависимость точки росы водорода от температуры обратимых реакций между окислами металлов и водородом.

Косвенно, сравнивая теплоту образования окисла и водяного пара, можно получить сведения об активности восстановления водородом окислов металлов.

Если теплота образования окисла меньше, чем у водяного пара (115,6 ккал на 1 моль О2), то он восстанавливается легко, в противном случае с трудом или вообще не восстанавливается.

По данным теплот образования окислов чистых металлов можно сделать предварительное заключение о возможности пайки в восстановительной среде сплавов на их основе.

Так, сплавы, на поверхности которых образуются окислы MgO, ТiО2, А1203, ВеО, не могут паяться в водородной среде.

Сплавы, на поверхности которых образуются окислы, содержащие Сr2О3, требуют применения очень сухих восстановительных атмосфер.

Наиболее легко осуществляется в водороде пайка низкоуглеродистых сталей. Так, при температуре пайки 850° С и более точка росы должна составлять 25÷45°С.

При пайке нержавеющей стали типа 12Х18Н9Т при температурах выше 1200°С точка росы должна составлять -60°С и ниже.

Кроме указанных сталей пайке в водороде подвергают также высокоуглеродистые стали, быстрорежущие и хромомолибденовые. Температура пайки указанных сталей лежит в пределах 1180-1200°С.

Для уменьшения взрывоопасности водород обычно применяют в смеси с азотом, эти смеси значительно дешевле.

Так, при содержании 8% Н2 и менее смесь становится невзрывоопасной, но гораздо менее активной.

Азотоводородные смеси приготовляют либо путем смешения технических азота и водорода, либо путем разложения газообразного аммиака.

www.prosvarky.ru

Пайка в печах с восстановительной атмосферой

Пайка в печах с восстановительной атмосферой

Пайка в печах с восстановительной атмосферой Категория:

Пайка

Пайка в печах с восстановительной атмосферой

Пайка в печах с восстановительной атмосферой Пайка ведется в специальных печах с электрическим обогревом в атмосфере газов, обладающих восстановительными свойствами по отношению к окислам основного металла. Часто в качестве восстановительного газа применяется водород, поэтому способ этот иногда называют пайкой медью в атмосфере водорода, или водородной пайкой. Способ, как правило, не требует применения флюса, что является важным его техническим преимуществом, удешевляющим пайку и снижающим трудоемкость процесса, так как не требуется операции нанесения флюса на место пайки и удаления остатков флюса по окончании процесса пайки.

Собранные детали с припоем, помещенным около шва, проходят через электрическую печь с восстановительной атмосферой, которая защищает металл от окисления, восстанавливает имеющиеся окислы и усиливает смачивание металла припоем. Расплавляющийся припой смачивает поверхность металла, расплывается по ней и действием капиллярных сил всасывается в шов, сплавляясь с основным металлом.. Затем детали поступают в камеру охлаждения с восстановительной атмосферой, где остывают до температуры, при которой деталь, выданная из печи, при соприкосновении с атмосферным воздухом не окисляется, цвет металла не изменяется, и паяные детали выходят из печи с чистой, светлой поверхностью.

Процесс пайки весьма экономичен, обеспечивает прочность и плотность соединений, точность размеров, хороший внешний вид и дает возможность прочно соединить металлы различных толщин, а в известных пределах — и разнородные металлы.

В массовом производстве применяются печи туннельного типа, часто с конвейерами, проходящими через печь. Собранные детали с припоем укладывают на конвейер и подают в камеру предварительного подогрева, где они постепенно нагреваются до температуры пайки. Затем детали поступают в рабочую камеру, где находятся столько времени, сколько необходимо для осуществления процесса пайки, полного расплавления припоя, восстановления окислов, всасывания припоя в зазор соединения и смачивания припоем всей поверхности пайки. На это требуется в общей сложности несколько минут. По окончании процесса пайки детали из рабочей камеры поступают в камеру охлаждения, где постепенно температура их снижается до температуры, позволяющей выдать их из печи без опасности окисления атмосферным воздухом. При пайке медью температура в рабочей камере поддерживается в пределах 1100—1200 °С (в среднем 1150 °С). Защитный газ подается в избытке и создает в печи некоторое избыточное давление, устраняющее возможность проникновения внутрь печи наружного атмосферного воздуха и опасность взрыва, избыток газа выходит через контрольные трубки и сгорает, соприкасаясь с наружным воздухом.

Первоначально в качестве защитного газа для печей применялся технически чистый водород. Этот газ дает отличные результаты, но не всегда имеется на месте; он довольно дорог и весьма взрывоопасен, образуя с воздухом смесь большой взрывчатой силы. В настоящее время пользуются более дешевыми и менее взрывоопасными смесями, как например диссоциированным аммиаком, дающим при разложении смесь из 25% азота и 75% водорода. Эта смесь менее взрывоопасна, чем чистый водород и во многих случаях стоит дешевле водорода. Применяют также смешанный газ, выпускаемый химической промышленностью для производства аммиака и представляющий собой смесь водорода с азотом. Особенно широко пользуются в настоящее время природными газами, обычно представляющими по составу более или менее чистый метан СН4.

Ввиду взрывоопасности чистого метана его предварительно обрабатывают с целью получения менее взрывоопасной смеси. Сущность обработки заключается в том, что в метан добавляют некоторое количество воздуха, сжигаемого при входе в камеру с метаном. В результате получается газовая смесь довольно сложного состава, содержащая, наряду с метаном, водород, окись углерода, углекислоту и азот. Изменяя количество вводимого воздуха, можно получить газовую смесь, обладающую достаточными восстановительными свойствами и в то же время практически почти безопасную в отношении взрыва.

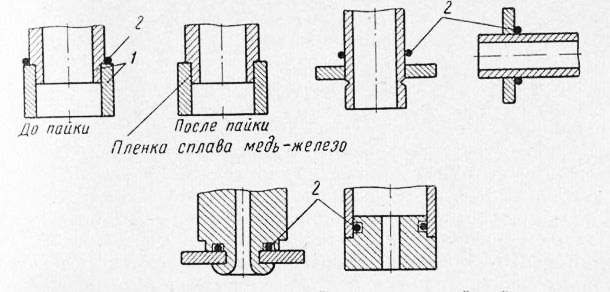

Припой для пайки в водороде может быть в виде проволоки, фольги, порошка или пасты. Чаще всего применяется проволока и фольга (рис. 241). Для стальных деталей припоем обычно служит чистая электролитическая медь марки Ml или М2. Электролитическая медь весьма жидкотекуча в восстановительной атмосфере, дает прочное чистое соединение, не требует применения флюса, за исключением некоторых плохо смачиваемых сортов стали.

Флюсы требуются при содержании в стали более 1—2% хрома марганца, кремния, ванадия и алюминия, образующих окисные пленки, не восстанавливаемые газовой атмосферой и ухудшающие смачивание. Никель, наоборот, усиливает смачивание и является желательным элементом в сталях для пайки. Иногда в качестве припоя используется латунь, которая обычно требует применения флюса для уменьшения окисления цинка и растворения образовавшейся окиси. В процессе пайки латунью может повышаться температура плавления ее вследствие испарения части цинка. С флюсом латунь растекается почти так же хорошо, как и чистая медь.

Рис. 1. Формы соединении для водородной иаики: 1 — сталь; 2 — кольцо медной проволоки

Для пайки меди, медных сплавов, нержавеющих сталей и чугуна, не допускающих значительного нагрева, применяются легкоплавкие серебряные или медные припои, причем припои для черных металлов не должны содержать фосфор.

Для пайки алюминия и алюминиевых сплавов применяются специальные алюминиевые припои с температурой плавления около 620 °С со значительным содержанием кремния в сочетании со специальными легкоплавкими флюсами. Нормально температура рабочей камеры печи превышает температуру плавления припоя на 50—80 °С. Для основного металла, на который перегрев не оказывает вредного действия, при тщательном контроле нагрева температуру можно повышать на 200—250 °С, что дает возможность значительно форсировать процесс и повысить производительность печи.

При пайке медью рекомендуются зазоры не больше 0,02—0,1 мм, где возможно следует применять плотную посадку соединяемых частей. При пайке легкоплавкими припоями рекомендуются зазоры в пределах 0,025—0,075 мм. При пайке низкоуглеродистой стали медью прочность соединения на растяжение составляет около 40 кГ/мм2; для сталей повышенной прочности могут быть достигнуты более высокие значения.

В зоне пайки происходит взаимная диффузия припоя в основной металл и основного металла в припой. Железо и медь имеют ограниченную взаимную растворимость, в пределах около 4% при температуре плавления меди. При понижении температуры растворимость меди в железе и железа в меди снижается. Железо выпадает в мелкодисперсном виде, часть же его после охлаждения остается в меди в виде переохлажденного твердого раствора. Количество железа, оставшегося в растворе, зависит от скорости охлаждения: чем выше скорость, тем больше железа остается в растворенном виде (в среднем 1—2%).

Наличие железа в растворе, а также в свободном мелкодисперсном состоянии повышает механическую прочность пайки и прочность сплава, образовавшегося в месте пайки, примерно в 2 раза превышает прочность чистого припоя — меди. Прочность пайки легкоплавкими медно-цинковыми или серебряными припоями на 10—15% ниже прочности пайки чистой медью. Для процесса пайки применяются электрические печи сопротивления с нихромовыми нагревателями, с автоматическим регулированием электрической мощности и температуры.

Читать далее:

Огневая резка металлов

Статьи по теме:

pereosnastka.ru

ПАЙКА В ПЕЧАХ С ВОССТАНОВИТЕЛЬНОЙ АТМОСФЕРОЙ

СВАРКА, РЕЗКА И ПАЙКА МЕТАЛЛОВ

Пайка ведётся в специальных печах с электрическим обогревом в атмосфере газов, обладающих восстановительными свойствами по отношению к окислам основного металла. Часто в качестве восстановительного газа применяется водород, поэтому способ этот называют пайкой медью в атмосфере водорода, или водородной пайкой. Способ, как правило, не требует применения флюса, что является важным его техническим преимуществом, удешевляющим пайку и снижающим трудоёмкость процесса, так как не требуется операции нанесения флюса на место пайки и удаления остатков флюса по окончании процесса пайки.

Собранные детали с припоем, помещённым около шва, проходят через электрическую печь с восстановительной атмосферой, которая защищает металл от окисления, восстанавливает имеющиеся окислы и усиливает смачивание металла припоем. Расплавляющийся припой смачивает поверхность металла, расплывается по ней и действием капиллярных сил всасывается в шов, сплавляясь с основным металлом. Затем детали поступают в камеру охлаждения с восстановительной атмосферой, где остывают до температуры, при которой деталь, выданная из печи, при соприкосновении с атмосферным воздухом не окисляется, цвет металла не изменяется, и паяные детали выходят из печи с чистой, светлой поверхностью.

Процесс пайки весьма экономичен, обеспечивает прочность и плотность соединений, точность размеров, хороший внешний вид и даёт возможность прочно соединить различные толщины, а в известных пределах и разнородные металлы.

В массовом производстве применяются печи туннельного типа, часто с конвейерами перемещения деталей, проходящих через печь. Собранные детали с припоем укладываются на конвейер и поступают в камеру предварительного подогрева, где они постепенно нагреваются до температуры пайки. Затем детали поступают в рабочую камеру, где находятся столько времени, сколько необходимо для осуществления процесса пайки, полного расплавления припоя, восстановления окислов, всасывания припоя в зазор соединения и смачивания припоем всей поверхности пайки. На это требуется в общей сложности несколько минут. По окончании процесса пайки детали из рабочей камеры поступают в камеру охлаждения, где постепенно температура их снижается до температуры, позволяющей выдать их из печи без опасности окисления атмосферным воздухом. При пайке медью температура в рабочей камере поддерживается в пределах 1100—1200° (в среднем 1150°). Защитный газподаётся в избытке и создаёт в печи некоторое избыточное давление, устраняющее возможность проникновения внутрь печи наружного атмосферного воздуха и опасность взрыва, избыток газа выходит через контрольные трубки и сгорает, соприкасаясь с наружным воздухом.

Существенным вопросом является выбор защитного газа для печей. Первоначально для этой цели применялся технически чистый водород. Этот газ даёт отличные результаты, но не всегда имеется на месте, часто довольно дорог и весьма взрывоопасен, образуя с воздухом смесь большой взрывчатой силы. В настоящее время обычно пользуются более дешёвыми и менее взрывоопасными смесями, как, например, диссоциированным аммиаком, дающим при

| До пайки / После пайки Плёнка сплава, медь-железо |

разложении смесь из 25% азота и 75% водорода. Эта смесь менее взрывоопасна, чем чистый водород и во многих случаях стоит дешевле водорода. Особенно широко пользуются в настоящее время природными газами, обычно представляющими по составу более или менее чистый метан СН4.

| Фиг. 215. Формы соединений для водородной пайки: а — деталь до и после сварки; б — расположение кольца медной проволоки; в — расположение кольца медной проволоки в канавке. |

Ввиду взрывоопасности чистого метана его предварительно обрабатывают с целью получения менее взрывоопасной смеси. Сущность обработки заключается в том, что в метан добавляют некоторое количество воздуха, сжигаемого при входе в камеру с метаном. В результате получается газовая смесь довольно сложного состава, содержащая наряду с метаном водород, окись углерода, углекислоту и азот. Меняя количество вводимого воздуха, можно получить газовую смесь, обладающую достаточными восстановительными свойствами и в то же время практически почти безопасную в отношении взрыва, так как взрывоопасной является смесь с таким большим содержанием кислорода или воздуха, образование которой в нормальных условиях работы печи совершенно исключается.

Припой для пайки в водороде может иметь форму проволоки, фольги, порошка или пасты. Чаще всего применяются проволока и фольга. Типичные соединения для пайки и расположение припояперед пайкой показаны на фиг. 215. Для стальных деталей припоем обычно служит чистая электролитическая медь марки Ml или М2. Электролитическая медь весьма жидкотекуча в восстановительной атмосфере, даёт прочное, чистое соединение, не требует применения флюса, за исключением некоторых плохо смачиваемых сортов стали.

Флюсы требуются при содержании в стали более 1—2% хрома, марганца, кремния, ванадия и алюминия, образующих окисные плёнки, не восстанавливаемые газовой атмосферой и ухудшающие смачивание. Никель, наоборот, усиливает смачивание и является желательным элементом в сталях для пайки. Иногда в качестве припоя используется латунь, которая обычно требует применения флюса для уменьшения окисления цинка и растворения образовавшейся окиси. В процессе пайки латунь может повышать свою температуру плавления вследствие испарения части цинка. С флюсом латунь растекается почти так же хорошо, как и чистая медь.

Для пайки меди, медных сплавов, нержавеющих сталей и чугуна, не допускающих значительного нагрева, применяются легкоплавкие серебряные или медные припои, причём припои для чёрных металлов не должны содержать фосфора.

Для пайки алюминия и алюминиевых сплавов применяются специальные алюминиевые припои с температурой плавления около 620° со значительным содержанием кремния в сочетании со специальными легкоплавкими флюсами.

Нормально температура рабочей камеры печи превышает температуру плавления припоя на 50—80°. Для основного металла, на который перегрев не оказывает вредного действия, при тщательном контроле нагрева можно доводить превышение температуры до 200—250°, что даёт возможность значительно форсировать процесс и повысить производительность печи.

Для пайки медью рекомендуются зазоры не больше 0,012 мм, где возможно —• следует применять плотную посадку соединяемых частей. Для легкоплавких припоев рекомендуются зазоры в пределах 0,025—0,075 мм.

Прочность на растяжение пайки медью малоуглеродистых сталей равна около 40 кг/мм2; для сталей повышенной прочности могут быть достигнуты более высокие значения.

В зоне пайки происходит взаимная диффузия припоя в основной металл и основного металла в припой. Железо и медь обладают ограниченной взаимной растворимостью в пределах около 4% при температуре плавления меди. При понижении температуры растворимость меди в железе и железа в меди снижается. Железо выпадает в мелкодисперсном виде, часть же его по охлаждении остаётся в меди в форме переохлаждённого твёрдого раствора. Количество железа, оставшегося в растворе, зависит от скорости охлаждения; чем выше скорость, тем больше железа остаётся в растворённом виде (в среднем 1—2%).

Наличие железа в растворе, а также в свободном мелкодисперсном состоянии, повышает механическую прочность пайки и прочность сплава, образовавшегося в месте пайки, примерно в два раза превышает прочность чистого припоя — меди. Прочность пайки легкоплавкими медноцинковыми или серебряными припоями на 10—15% ниже прочности пайки чистой медыо. Для процесса пайки нормально применяются электрические печи сопротивления с нихро - мовыми нагревателями, с автоматическим регулированием электрической мощности и температуры.

Не очень большую по объёму применения, но важную по значению отрасль сварочной техники образуют методы огневой резки металла под водой. Возможности выполнения человеком под водой различных технических работ пока весьма …

Обычная кислородная резка, когда режущая струя направлена приблизительно нормально к поверхности металла, прорезает всю толщину металла и имеет целью отделить или отрезать часть металла, может быть названа разделительной резкой. Возможен …

Для кислородных резаков обычного устройства можно считать нормальными толщины разрезаемой стали до 200—300 мм, как не вызывающие особых затруднений и не требующие особых специальных приёмов резки. Толщины свыше указанных считаются …

msd.com.ua

Водородная печь - Большая Энциклопедия Нефти и Газа, статья, страница 2

Водородная печь

Cтраница 2

Диффузия осуществляется в водородной печи. [16]

Пайка производится в водородной печи при 9 20 С в течение б мин. [17]

Отжиг деталей в водородной печи в фитовой лодочке, облицованной никелем чение 8 мин при 1 350 С. [19]

Вплавление производится в специальной водородной печи, состоящей из кварцевой трубы, сквозь которую можно пропускать поток водорода. Снаружи трубы имеется нихромовый нагреватель, позволяющий получить необходимую температуру с минимальными продольными градиентами. [21]

Пайка деталей в водородной печи описанной конструкции производится при строгом соблюдении правил техники безопасности. [22]

Проводить пайку в водородных печах следует только при зазорах менее 0 2 мм. [24]

Молибден паяется в водородных печах золото-никелевыми ( 82 5 % Аи 17 5 % Ni) и платиновыми припоями. [25]

При пайке в водородных печах или в контейнерах, наполненных газовыми смесями, содержащими водород ( табл. 26), принимают специальные меры для предотвращения взрыва. [26]

К третьей группе относят всевозможные водородные печи, в которых бесфлюсовая пайка происходит при восстановлении водородом окисных пленок на поверхностях спаиваемых дета -, лей. В отдельных случаях пайку в таких печах проводят в нейтральной атмосфере. [27]

При начальном пуске футерованной водородной печи для полного удаления влаги из футеровки необходимо в течение нескольких часов ( время зависит от массы футеровки) производить продувку азотом, а затем водородом со сжиганием его на отводной трубке. [28]

Собранная кассета поступает в конвейерную водородную печь. Для этого ее устанавливают в приемной части печи на металлическую конвейерную ленту, перемещающуюся в печи со скоростью около 80 мм / мин. [29]

Приборы и аппараты управления водородными печами должны, как правило, располагаться так, чтобы было обеспечено наблюдение за производственными операциями на печах. В тех случаях, когда нагревательные печи имеют значительные габариты и вследствие этого трудно обеспечить достаточный надзор за производственными операциями с пункта управления, должны быть предусмотрены оптические и другие устройства для контроля за ходом технологического процесса. В необходимых случаях должны устанавливаться кнопки для дистанционного отключения всей печной установки. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

водородная пайка - это... Что такое водородная пайка?

electr. Wasserstofflötung

Универсальный русско-немецкий словарь. Академик.ру. 2011.

- водородная обработка

- водородная печь дегазации

Смотреть что такое "водородная пайка" в других словарях:

Водородная пайка — Hydrogen brazing Водородная пайка. Термин, иногда используемый, чтобы обозначить пайку твердым припоем в содержащей водород атмосфере, обычно в печи; использование соответствующего названия процесса является предпочтительным. (Источник: «Металлы… … Словарь металлургических терминов

Hydrogen brazing — Hydrogen brazing. См. Водородная пайка. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

Металлообработка — Металлообработка процесс работы с металлами по созданию отдельных частей, сборочных узлов или больших структур (металлоконструкций). Термин охватывает широкий диапазон различных действий от построения кораблей и мостов до изготовления… … Википедия

Соединённые Штаты Америки — (США) (United States of America, USA). I. Общие сведения США государство в Северной Америке. Площадь 9,4 млн. км2. Население 216 млн. чел. (1976, оценка). Столица г. Вашингтон. В административном отношении территория США … Большая советская энциклопедия

лазерная технология — [laser engineering] совокупность технологических процессов и устройств для обработки материалов с использованием лазерного излучения разных режимов действия: импульсивного, импульсно периодического и непрерывного при плотности мощностью до 1… … Энциклопедический словарь по металлургии

universal_ru_de.academic.ru