Способы воронения стали. Воронение стали

Воронение стали химической жидкостью в домашних условиях

Воронение стали – это сложная процедура, которая широко применяется. Она позволяет окрасить металлическое изделие, защитить его от ржавчины и прочего. Кроме этого, таким образом проводится декоративная отделка материалов. Воронение стали проводится разными способами. Самый распространенный заключается в использовании химических средств.

Вороненный стальной нож

В итоге проходит окисление железа и на его поверхности образуется защитная оболочка. Последняя предохраняет изделия от порчи и воздействия неблагоприятных факторов. При этом металл может сохранять свой естественный цвет. Этого достичь позволяют масла и кислоты, которые используются в процессе воронения. Также влияет степень нагрева химических соединений.

Воронение стали в домашних условиях

В основном данная процедура проводится на производстве. Так как она достаточно трудоемка, требует использования специального оборудования и материалов. Но, как показывает практика, ее вполне реально выполнить и в домашних условиях. Главное – правильно выбрать способ оксидирования. Есть такие, которые эффективно выполняются дома. Они проводятся быстро и просто с использованием подручных средств.

Компоненты для воронения

Таким образом, можно улучшить внешние данные изделия, металл будет привлекательнее. Кроме этого, улучшаются его защитные свойства. Он стоек к воздействию коррозии, так как после процедуры на поверхности изделия образуется тонкая защитная пленка. Если работы проводятся дома, то обычно для этого используется лимонная или ортофосфорная кислота, лак или масло. Из этих компонентов готовят специальный раствор, который наносится на металлическое изделие.

Процедура воронения

Если говорить о промышленных технологиях, то они предполагают применение других средств. Это обеспечивает высокое качество обработки. Но, как показывает практика, процедура, проведенная в бытовых условиях, не уступает по данному показателю. Она также способна продемонстрировать отличный результат.

Правила выполнения

Воронение стали в домашних условиях предполагает химическую обработку поверхности. Таким образом, снимается верхний ее слой и накладывается защитный. Так как она предполагает использование химических средств, то достаточно опасна. Поэтому при ее проведении необходимо соблюдать некоторые правила. Они позволят уберечь руки и другие части тела от ожогов, которые можно получить от веществ.

Первое, на что следует обратить внимание, – это емкость, в которой готовится смесь. При ее выборе лучше отдать предпочтение посуде из фарфора, стекла или фаянса. Металлические емкости запрещено использовать.

Средства очистки

Второе правило касается механического этапа выполнения работ. При его проведении необходимо надевать защитные очки и специальную форму. Они позволят защитить кожу и глаза от воздействия химических агрессивных веществ и кислот. При этом стоит внимательно подойти к выбору помещения. В нем должна быть хорошая вентиляция и мощная вытяжка.

Подготовка поверхности

Химическое воронение стали предполагает выполнение разных взаимосвязанных работ. Для начала необходимо подготовить поверхность. Заключается этот этап в ее качественной и равномерной очистке. Это позволит снять слой грязи, пыли и жира. Хорошо справиться с данной задачей помогут порошкообразная пемза, наждачная бумага, мелкозернистый песок.

Насадки для обработки стали

После этого необходимо подготовить реагенты, которые будут применяться для воронения. При этом стоит учитывать их свойства. Так как не любая жидкость для воронения стали может применяться. Некоторые способны испортить изделия. Чтобы этого не допустить, необходимо их правильно использовать.

Химическое оксидирование

Самое распространенное средство для воронения стали – это жидкость. Данный способ проведения процедуры отличается своей эффективностью. Он позволяет получить хорошие результаты, но при условии соблюдения правил проведения. Этот метод основан на способности стали окисляться.

Процесс состоит из следующих работ. Для начала поверхность зачищается и обезжиривается. После этого готовится специальный раствор, который будет применяться. При этом важно соблюдать пропорции и правила его приготовления. Даже самые мелкие огрехи могут привести к ухудшению его свойств. В итоге конечный результат будет низкого качества.

Для приготовления раствора потребуется обычная вода, азотнокислый натрий и техническая сода. Все компоненты берутся в количестве 100 граммов. Готовить раствор необходимо в фарфоровой емкости. Все ингредиенты тщательно перемешиваются. После этого смесь нагревается до 130 градусов.

Чтобы провести воронение, необходимо изделие поместить в горячий раствор. Оставить его на некоторое время. Достаточно будет 30 минут. После чего изделие необходимо извлечь и промыть водой. Хорошо для этой работы подойдет дистиллированная.

Завершающим этапом работы является высушивание детали и смазывание маслом, которое применяется для машин. Эту работу можно выполнить нежесткой кисточкой. При этом необходимо покрывать поверхность аккуратно и равномерно. В итоге получится однородный слой, как показано на фото, приведенном ниже. Он будет иметь черный окрас.

Определить качество проведения работы просто. Достаточно посмотреть на поверхность металла. При соблюдении всех правил она будет гладкая. Таким образом, проводить шлифовку изделия не потребуется.

Проведение воронения – непростая задача. Оно должно проводиться аккуратно и внимательно. Обязательно должны соблюдаться правила безопасности. В противном случае вы рискуете навредить своему здоровью.

Посмотреть процедуру воронения можно на видео, приведенном ниже. Здесь наглядно показаны тонкости и особенности процесса. Они помогут новичку получить хороший результат работы в домашних условиях.

Чтобы получить высокий результат, необходимо выбрать оптимальный способ проведения процедуры и применять качественные средства. Таким образом можно продлить период службы детали. Она будет надежно защищена от различных неблагоприятных факторов, которые неизбежны при эксплуатации металлов.

metall.trubygid.ru

Способы воронения стали

На металлических поверхностях при контакте с воздухом формируется плоское окисное пленочное покрытие, выполняющее функцию предохранения от разрушения вследствие электрохимического взаимодействия металлов с окружающей средой. Но в большей степени такие пленки не могут защитить от агрессивного действия коррозии, поэтому в металлургии активно используется искусственное окисное покрытие. Чаще всего воронению подвергают стволы оружия и сельскохозяйственные орудия.

Воронение стали представляет собой процесс возникновения на поверхности стального или чугунного изделия плёнки из окислов железа величиной до 10 мкм. Размер слоя влияет на оттенок готового экземпляра — радужные цвета чередуют друг друга в соответствии с увеличением толщины покрытия. На сегодня такая обработка используется главным образом в виде декоративной отделки и с целью устранения отсвечивания стальных поверхностей, но первоначальной целью данного процесса было снижение коррозии металлической подложки.

Способы воронения стали

Традиционно используют три способа воронения стали:

• щелочное;

• кислотное;

• тепловое.

Щелочное воронение стали производится в растворах щелочи с катализаторами окисления при 130-150 °C, кислотное – в кислотных составах химико-физическим или электрохимическим методами. При тепловом типе окисление стали осуществляется под действием повышенных температур в одной из рабочих сред:

• в атмосфере пароперегрева при 250-450 °C; • в парообразном аммиачно-спиртовом растворе при 500-850 °C; • в растопленных солях при 450-650 °C: • в атмосфере при 300-450 °C с первоначальным нанесением на поверхность изделий небольшого слоя лака.

Структура полученной пленки имеет мелкокристаллическое, микропористое строение. Для наведения блеска и повышения защитных качеств окисного покрытия производят воронение стали в масле, насыщая ее техническими липофильными веществами.

При химическом воронении в отличие от механической покраски, заключающейся в механичном нанесении на изделие лакокрасочного средства с непосредственным красителем, красящими пигментами являются вещества, которые образуются в ходе химических реакций непосредственного процесса оксидирования. При таком виде обработки в качестве красителей выступают сами металлы либо их химические окислы.

Чаще всего технология химического воронения стали представляет собой "мокрую" операцию, то есть такую, в которой принимают участие жидкостные растворы солей металла. Вороненая пленка, полученная таким образом, характеризуется значительной стойкостью и надежным соединением со стальной подложкой, поскольку сам металл подвергается на поверхности химико-молекулярным изменениям, вследствие которых он преобразуется в красочное покрытие. При воронении нержавеющей стали достигается предельно тесное и целостное сращивание материала подложки с красочной пленкой, которое не получается в процессе механической покраски.

Состав для воронения стали может иметь разнообразные компоненты, текстуру и консистенцию. Наиболее популярные средства для этого – специальная вороненая жидкость, паста и карандаш. При работе с ними процесс оксидирования следует выполнять несколько раз, поскольку единоразовое воздействие придает изделию тускло-блеклый оттенок. С каждым повторным воронением цвет стали значительно темнеет и становится максимально приемлемым для разных типов продукции.

Особенности воронения стали

Главным условием успешного воронения является абсолютная чистота обрабатываемых поверхностей, причем очищение должно выполняться прямо перед самой химической обработкой, поскольку снаружи металл может снова измениться от контакта с воздухом. Равномерность данного процесса металлообработки достижима только в случае, когда сталь по всей поверхности полностью оголена и в каждой своей точке доступна действию соответствующих реактивов. Разнообразные технологии воронения стали основаны на двух видах формирования покрытия:

• с использованием обрабатывающего материала;

• с включением в процесс элементов поверхности изделий.

Живая цветовая палитра и эффектный внешний вид готового изделия образуется в результате особой конечной механической обработки. Микроскопические частицы металлической поверхности теряют из-за химического воздействия жидкости для воронения стали свою естественную структуру и особый порядок во взаиморасположении, в связи с чем они в комплексе перестают производить оптический эффект равномерной поверхности, придавая изделию матовость. Механическое натирание и крацевание вновь возвращает первоначальный порядок и взаимосвязь в размещении поверхностных элементов стали, повышая таким образом визуальный эффект от обработанной поверхности.

В производственной практике стальные предметы воронят, изготавливая на них значительный слой черновой окалины. Достигается это путем прогревания изделия до красного каления в топке, для этого систематически направляют в печь разные по составу топочные газы. Другая технология заключается в длительной 10-часовой обработке сильно перегретым паром. Операции по воронению стальных поверхностей выполняются в специальных цехах при наличии специализированного оборудования.

Процесс холодного воронения стали имеет преимущества сравнительно с горячим методом:

• Процесс может применяться для обработки всех видов стальных, чугунных и порошково-металлических изделий.

• Раствор для этой операции – универсальный, в одной ванне могут оксидироваться разные металлы.

• Повышенные декоративные характеристики покрытия – продукция обретает интенсивный насыщенный черный оттенок.

• Повышенная экономичность технологии обусловлена отсутствием расходов на прогревание и поддержание рабочей среды в оптимальном температурном режиме. Операция осуществляется при цеховой температуре.

• Процесс рекомендован для контактирующих деталей, при этом покрытие не крошится, не трескается, не слоится.

promplace.ru

Воронение оружия - обзор популярных методов

Воронение стали позволяет не только повысить внешнюю привлекательность оружия (пистолета ПМ, охотничьего ружья, ножа и т.п.), но и влечет практические последствия, так как ствол теряет блеск и становится менее заметным для цели. Также воронение защищает металл от коррозийных процессов.

Способов воронения существует великое множество. Перечислить их все сложно в рамках данной статьи. Поэтому остановимся лишь на самых популярных и относительно доступных.

Кислотное оксидирование

Наиболее известным способом воронения является кислотное оксидирование. В процессе обработки металла применяется особый раствор — «ржавый лак». Смысл обработки этим веществом металла состоит в ускорении коррозийного процесса. По своему составу «ржавый лак» — это солевой раствор железа, иногда включающий и другие металлические компоненты.

Для создания «ржавого лака» понадобится:

- соляная кислота — 50 миллилитров;

- азотная кислота — 54 миллилитра;

- чугунная или углеродистая стальная стружка — 30 граммов;

- окалина металла — 20-30 граммов;

- дистиллированная вода — 1 литр.

Раствор допустимо приготавливать только на улице, поскольку его компоненты токсичны. Необходимо, чтобы поток воздуха шел от человека, поскольку в ходе реакции происходит выделение газа.

Инструкция по изготовлению раствора:

- Заливаем 50 миллилитров соляной кислоты в стеклянную 1,5-литровую колбу.

- Добавляем в емкость стружку, окалину и азотную кислоту в равных частях.

- Спустя время раствор приобретет зеленый цвет и начнется бурление. Это означает, что началось выделение газа. На вид газ буроватого цвета.

- Ждем затихания реакции и добавляем еще одну порцию стружки, окалины и азотной кислоты в тех же пропорциях.

- Когда очередная реакция прекратится, добавляем остатки указанных выше веществ.

- На выходе у нас будет состав рыжего цвета, по консистенции схожий со сметаной. Даем настояться смеси в течение 24 часов. Емкость с составом должна быть герметично закупорена.

- По истечении суток переходим к следующему этапу. Заливаем в посуду 1 литр дистиллированной воды. На этом состав можно считать готовым к применению.

- Разбалтываем смесь и переливаем ее в емкость с широким горлышком, через которое будет удобно забирать раствор для работы.

Обратите внимание! На дне емкости могут остаться нерастворенные компоненты. Это значит, что реакция была недостаточной.

Шлифование

Прежде чем приступать к оксидированию, поверхность нужно подвергнуть шлифовке. Шлифование выполняется в несколько заходов. Прежде всего, проходимся по поверхности наждачкой: сначала грубой, затем мелкозернистой. Заканчиваем шлифованием при помощи тонкого абразива.

Отсаливание

Данная процедура обычно осуществляется по отношению к элитному оружию. Отсаливание (другое название — матирование) производится с помощью круглых щеток и паст, в состав которых входят абразивы, техническое сало и стеарин. Стирающие качества наждачки, смазанной салом, уменьшаются. При этом пленка окислов убирается при помощи органики, содержащейся в сале.

Результатом работы должна стать ровная и гладкая поверхность, благодаря чему металл будет намного проще обрабатывать полировочными пастами. Отсаливание нужно проводить прямо перед нанесением пасты.

Обезжиривание

Задача этого этапа подготовки — удалить с металла жировые пятна, в том числе минеральные масла. Дело в том, что образование оксидной пленки, возможно, лишь на чистой поверхности.

Понадобится приготовить обезжиривающее средство, состоящее из следующих компонентов (на 1 литр воды):

- едкого натра — 10-15 граммов;

- тринатрийфосфата — 50-70 граммов;

- кальцинированной соды — 30-40 граммов;

- жидкого стекла — 3-5 граммов.

Если стволы спаяны припоем из олова, понадобится другой раствор:

- кальцинированная сода — 100-150 граммов;

- жидкое стекло — 20-30 граммов.

В обоих случаях раствор следует разогреть приблизительно до 100 градусов по Цельсию. Период окунания изделий в раствор составляет от 20 до 30 минут. Обезжиренный металл промываем в воде. К обработке «ржавым лаком» следует приступать сразу же после промывания оружия.

Нанесение лака

Наносим «ржавый лак» кисточкой (не толстым слоем). Уделяем особое внимание концу ствола. Лишний лак, капли, подтеки аккуратно убираем кисточкой. Следует избегать прикосновений к оружию в момент лакирования, поскольку так не удастся получить нужный результат.

По окончании лакирования помещаем оружие в теплое место. Температура в месте хранения ствола должна быть в пределах 40-60 градусов выше нуля. По ходу того, как металл будет сохнуть, он постепенно приобретет светло-рыжий цвет.

Высохшую поверхность покрываем еще одним слоем лака. Вновь высушиваем материал. В конечном итоге металл станет темно-оранжевым.

Выварка

Прежде всего, готовим раствор для выварки в выварочной ванне. В качестве ванны можно задействовать 100-миллиметровый отрезок трубы с приваренным дном. Также к трубе нужно присоединить нагревательный элемент от электрического чайника.

Заливаем в ванну дождевую воду. Нужна именно дождевая вода, а не взятая из водопровода, поскольку последняя имеет в своем составе добавки, которые не позволят осуществить качественную выварку.

Чтобы окислить содержащуюся в воде органику, добавляем азотную кислоту. Рекомендуемая пропорция: 1-2 миллилитра на 1 литр воды. Далее доводим воду до кипения и ждем еще 3-5 минут, чтобы жидкость в ванной была готова к выварке.

Металл, который из-за окислов получил темно-оранжевый цвет, держим в кипящем растворе в течение 15 минут. Постепенно ствол начинает приобретать бархатисто-черный цвет. Если выварка не дала результата и металл все еще рыжий, это не страшно, поскольку в первый раз почернение происходит далеко не всегда. Возможно, причина в недостаточном обезжиривании металла или некачественной промывке поверхности.

Крацевание

Для выполнения крацевания нужна щетка округлой формы, оснащенная электрическим приводом. Изготовить щетку можно в домашних условиях. Для этого нужно приобрести мелкую проволочную сетку, в которой диаметр отверстий будет составлять 0,1-0,15 миллиметра. Вырезаем в сетке несколько кругов или квадратов, а по центру делаем отверстие. Весь пакет собираем на оправку при помощи шайбы и гайки. В качестве электрического привода можно использовать дрель, шлифмашину, мотор и т.п.

Совет! При работе щеткой для крацевания нужно соблюдать предосторожность, надевая защитные очки для глаз.

Очищаем металлическую поверхность от рыхлого железного налета. Задача состоит в получении блестящей пленки черного цвета по всей поверхности ствола. Если металл на каких-то участках не стал черным, а сохранил рыжий цвет, воронение в первый раз не удалось. Однако не стоит расстраиваться, так как это только первая операция воронения из положенных восьми. Таким образом, для достижения результата необходимо четыре выварки и четыре крацевания.

Промасливание

По окончании четвертой стадии крацевания металл приобретет графитовый цвет. Чтобы удалить остатки влаги с оксидной пленки (а ее толщина находится в рамках 0,7-1,5 микрон), необходимо промасливание.

Пропитывание маслом состоит в окунании оксидируемого металла в ванну с нейтральным разогретым маслом. Допускается применение любого машинного масла, разогретого до температуры 105-110 градусов по Цельсию. Процедура промасливания осуществляется в течение 5 минут.

Обратите внимание! Не следует использовать холодную смазку, поскольку она слишком вязкая, а потому не сможет проникнуть в поры оксидной пленки.

Оксидирование по методу Бутурлина

Для приготовления раствора по методике Бутурлина понадобится приготовить насыщенный раствор медного купороса. На каждые 250 граммов купороса добавляем 5-6 капель серной кислоты. В посуду с раствором кладем металл и держим его там до того момента, пока он по цвету станет напоминать красную медь. После этого извлекаем оружие из раствора и обмываем его в чистой воде. По окончании ополаскивания жидкость сливаем, а емкость тщательно промываем.

Следующим шагом растворяем в горячей воде гипосульфит – сернистокислый натрий. Примерная пропорция: 200 граммов вещества на 250 граммов воды. Раствор фильтруем с помощью воронки, в которую вставляем фильтровальную бумагу или же гигроскопическую вату. Далее добавляем в раствор хлорводородную или соляную кислоту (2% от объема раствора). Результатом смешивания должно стать образование жидкости темновато-желтого цвета.

Разогреваем раствор до кипения и кладем в него металл. Время нахождения ствола в кипятке — 5-10 секунд. После этого извлекаем оружие и обдаем его холодной водой.

Проверяем ствол на предмет окрашивания и помещаем его в ванну не более чем на полминуты. Затем достаем металл, обмываем его в чистой холодной воде и вновь осматриваем поверхность на качество окрашивания. Когда ствол приобретет нужный цвет, то есть в достаточной степени потемнеет, его нужно очень аккуратно, не прикасаясь к нему руками, обмыть в холодной проточной воде.

Обратите внимание! Интенсивность окраски зависит от времени выдержки металла в растворе. При этом не рекомендуется держать ствол в металле чересчур долго, поскольку имеется риск схождения покрытия. В этом случае понадобится повторить процедуру заново.

Раствор гипосульфита можно перелить из ванночки в стеклянную посуду. Этот состав может еще пригодиться для повторного оксидирования, если добавить в него соляную кислоту. Ванну тщательно промываем от остатков раствора.

Делаем в чистой емкости раствор калийных квасцов. Для этого понадобится 120 граммов квасцового порошка на 1,25 литра воды. Размещаем оружие в растворе на 12 часов. Когда этот срок истечет, достаем металл и промываем его в холодной воде. Даем стволу просохнуть и слегка нагреваем его, а затем протираем поверхность мягкой холщовой тряпкой, обмоченной в машинном масле. Затем оставляем металл сохнуть в подвешенном виде на неделю. После высыхания ствола его покрытие приобретет сине-черный цвет.

Другие способы воронения

Ниже представлены еще несколько способов воронения оружия:

- Нагреваем ствол до сильного жара и интенсивно растираем его кровавиком. Как только металл остывает, продолжаем нагрев. В итоге металл приобретет синеватый оттенок.

- Отполированный ствол натираем оливковым маслом. Далее обсыпаем металл просеянной золой из твердого сорта древесины. Укладываем ствол в древесноугольное горно. Как только металл начнет белеть, достаем его и позволяем ему остыть. Далее дважды протираем материал: сначала насухо, второй раз — оливковым маслом. Цвет металла в итоге станет серым.

- Следующий способ позволит придать стволу коричневый цвет. Для этого понадобится раствор из следующих компонентов: медный купорос — 120 граммов, азотная кислота — 240 граммов, 90% спирт — 250 граммов, вода — 1 литр. Причем воду и спирт нужно добавлять вслед за растворением купороса. Приготовленный раствор наносим на металл, а, когда он высохнет, первый раз протираем ствол крацовочной щеткой с тонкой проволокой, а второй — щеткой с жесткой щетиной. Повторяем процедуру по 2-3 раза в течение 3 дней и по истечении этого срока получаем материал коричневого цвета. Последнее, что нужно сделать — промыть ствол в кипящей воде, а затем вытереть его сукном и смазать оливковым маслом.

- Красивую поверхность можно получить, используя такой состав: хлористый цинк — 20 граммов, медный купорос — 20 граммов, вода — 1 литр. Иногда раствор выходит непрозрачным, тогда в жидкость нужно добавить несколько капель соляной кислоты. Далее обильно смазываем раствором поверхность и повторяем эту операцию еще 2-3 раза после высыхания металла. После смазывания вытираем поверхность щеткой с мягкой щетиной. Повторяем процедуру смазывания на протяжении 4 дней. Чтобы ускорить процесс, можно слегка подогревать ствол.

- Выраженный темный тон можно получить с помощью следующих компонентов раствора: кристаллическое полуторахлорное железо — 500 граммов, треххлористая нейтральная сурьма — 500 граммов, галловая кислота — 250 граммов, вода — 1 литр. Полученным составом обрабатываем поверхность несколько раз, каждый раз давая ей предварительно высохнуть. После явного потемнения металла обмываем изделие в воде, просушиваем его и натираем льняным маслом.

- Обработка «Клевером». В данном случае речь идет о средстве фабричного производства — «Клевере». До его нанесения зачищаем металл от жира и грязи. Затем обрабатываем «Клевером» поверхность, которая вскоре приобретет желто-белый цвет. Смываем водой вещество и сушим поверхность.

Воронение дамасской стали

Дамасская сталь не относится к самостоятельным видам металла. Это лишь смесь стальных частиц и сварочного железа. В процессе травления методом кислой травки на металле образуется особый рисунок, по виду похожий на орнамент, включающий в себя темные и светлые черточки. Причем, если процесс произведен верно, светлые и темные черточки строго чередуются между собой.

Существует несколько способов воронения дамасской стали:

- Для изготовления раствора используем такие компоненты: медный купорос — 8 граммов, азотная кислота — 30 граммов, соляная кислота — 2 грамма, спирт — 30 граммов, вода — 1 литр. Вначале растворяем медный купорос в воде, а уже после этого добавляем другие компоненты. Прежде чем использовать, составу нужно дать настояться в течение нескольких суток. На выходе получаем вороненую сталь коричневого цвета.

- Чтобы получить черный цвет дамасской стали, нужно ее вначале отполировать. Полированную поверхность обрабатываем древесным маслом с помощью сукна, а затем обсыпаем металл золой из твердой породы древесины. Далее кладем ствол на горячий древесный уголь и даем металлу почернеть. После того, как снятый с огня ствол остыл, вытираем его тряпкой, промоченной в воде и подкисленной серной кислотой. Промываем изделие в чистой воде, высушиваем его и натираем маслом. В итоге получаем ствол, где все точки, соответствующие зернам стали, становятся светлыми. При этом участки, где находится железо, приобретают черный цвет.

- Очень стильно выглядит вороненое оружие из дамасской стали, если его протравить «в рельеф». При таком травлении стальные жилки рельефно выделяются на фоне участков, где находятся ядра железа. Иными словами, травление затрагивает только железо. Чтобы добиться такого эффекта, изготавливаем раствор, состоящий из 30 граммов соляной кислоты и 1 литра воды. Кладем оружие в раствор на 4 часа. Затем вынимаем металл и обмываем его в воде, протирая трепелом. Даем стволу хорошо просохнуть, а затем обрабатываем его маслом и нагреваем над горячими древесными углями.

Процесс воронения требует точного соблюдения технологических норм, его нельзя назвать простым. Поэтому при отсутствии навыков вполне объяснимо решение отдать ствол на обработку специалисту, который проведет работу быстро и качественно.

kraska.guru

Железо воронение - Справочник химика 21

Воронение и оксидирование стали (железа). Полировка стали (железа)—более трудоемкий процесс, чем полировка латуни и меди. Для полировки стали лучше всего воспользоваться пастой, составленной из [c.155]

Большое значение для коррозионных процессов имеет способность металла образовывать на поверхности прочные оксидные пленки. Так, алюминий окисляется легче железа, но он более стоек к коррозии, так как окисляясь кислородом воздуха, покрывается плотной пленкой оксида. На этом явлении основана пассивация металлов, заключающаяся в обработке их поверхности окислителями, в результате чего на поверхности металла образуется чрезвычайно тонкая и плотная пленка, препятствующая оррозии. Примером может служить пассивация железа концентрированной азотной кислотой, открытая еще М. В. Ломоносовым, или. воронение стали в щелочном растворе нитрата и нитрита натрия. Пассивированием объясняется также химическая стойкость нержавеющих сплавов и металлов, на поверхности которых под действием кислорода воздуха образуется защитный слой оксидов, [c.148]

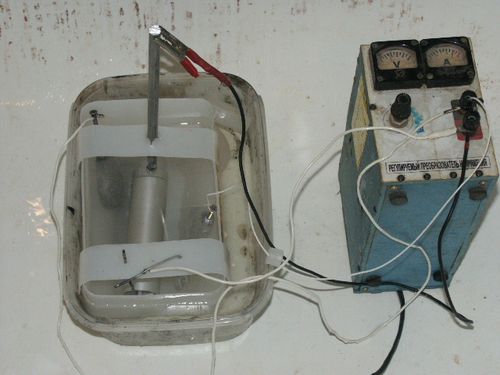

В стакан емкостью 100 мл влейте 75 мл раствора для оксидирования (60 г нитрита натрия и 600 г едкого натра на 1 л воды) и нагрейте его до кипения. В это время железный предмет (шайбу, плоское кольцо) очистите наждачной бумагой, опустите на 2—3 мин в Ш раствор серной кислоты и тщательно промойте водой. Предмет повесьте на крючок стеклянной палочки и опустите его в нагретый раствор (палочка должна лежать на верхних стенках стакана). Включите секундомер и через 3, 5, 10 и 15 мин поднимайте палочку из раствора и наблюдайте изменение окраски железного предмета (соломенно-желтая, светло-шоколадная, бурая и сине-черная). Напишите уравнения всех реакций, протекающих при оксидировании железа. Что называют в технике воронением стали [c.122]

Пек, смола, деготь, сажа, пчелиный воск и зернистый шеллак были названы около 1670 г. в британских патентах как средства для защиты днищ судов от гниения и древесных червей. Видимо, деготь и сажа играли в то время вообще очень важную роль как черная краска для судов. В конце 17-го века один английский изобретатель смешал железную стружку с дегтем и получил из этой смеси с применением асфальта и битума лак для окрашивания судостроительного дерева. Аналогичными средствами, по-видимому, достигалась консервация и железных изделий по крайней мере воронение железа в масле или воске было известно уже давно. [c.30]

В реставрационной практике для черных металлов широко применяют фосфатирование как один из надежных способов защиты поверхности металла. Фосфатирование приводит к образованию на поверхности металла тонкой (5—50 мкм) мелкокристаллической пленки, состоящей из нерастворимых солей железа, марганца или цинка. В зависимости от условий образования цвет фосфатных покрытий от серого до черного Фосфатный слой обладает хорошими изоляционными свойствами что препятствует возникновению на поверхности металла электрохими ческой коррозии. Фосфатный слой имеет хорошее сцепление с поверх ностью металла, но является достаточно пористым, что позволяет нано сить на него защитные лаковые или восковые покрытия. Фосфатирование не нарушает отделку предмета - воронение, чернение, меднение, золочение при этой обработке сохраняются. [c.161]

Защитой металлов от коррозии человечество начало заниматься очень давно — почти одновременно с началом применения металлов. Еще в V в. до н. э. древнегреческий историк Геродот упоминал о применении олова для защиты железа от коррозии С древнейших времен стальные доспехи и оружие воинов подвергались полированию и воронению не только для улучшения внешнего вида, но и с целью защиты их от коррозии. Начало научного изучения коррозии было положено работами великого русского естествоиспытателя М. В. Ломоносова, которому принадлежит открытие в 1748 г. закона сохранения массы. В 1773 г. опыты М. В. Ломоносова были повторены французским химиком. Д.. Лавуазье, который установил, что окисление металла есть соединение его с кислородом. Важное значение для развития теории коррозии имели работы Э. Холла (1819 г.) и Г. Дэви (1824 г.), которые показали, что при отсутствии воздуха железо и медь не корродируют. [c.11]

Защитой металлов от коррозии человечество начало заниматься очень давно - почти одновременно с началом практического применения металлов. Еще в V веке до н.э. древнегреческий историк Геродот упоминает о применении олова для защиты железа от коррозии. С древнейших времен стальные доспехи и оружие воинов подвергались полированию, воронению и отделке благородными металлами не только для улучшения внешнего вида, но и с целью защиты их от коррозии. [c.4]

Мухина 3. С.Химический ана.шз ванны воронения состава нитрит натрия — 250 г, едкий натрий — 650 г в 1 л, железо и другие примеси, Оборонгиз, [М.], 1942. Тит. л. И с. (Всес. и.-и. ин-т авиац, ы-лов. Производственная инструкция), Сост, указан в конце текста, 4845 [c.189]

Эти реакции являются одной из причин коррозии железа, т. е. разъедания его поверхности. Вещества, ускоряющие коррозию, называются ускорителями (стимуляторами), а замедляющие ее — замедлителями (ингибиторами). Образующаяся на поверхности железа плотная пленка окислов предохраняет металл от коррозии. В технике этот процесс называется оксидированием ( воронением ). Оксидированное железо имеет цвет от соломенно-желтого до сине-черного. [c.322]

Наличие пассивных пленок, образующихся в атмосфере иа поверхности таких металлов, как алюминий, титан, хром, никель, значительно повышает их коррозионную стойкость. Защитная способность этих пленок зависит от их сплошности и электронной проводимости. Пассивные пленки наносят искусственно на такие металлы, как алюминий, железо ( воронение железа), медь, магний. Такие искусственно созданные пленки по сравнению с пленками, образующимися в естественных условиях, имеют значительно большую толщину и обладают большей механической и противокоррозионной стойкостью. При нарушении сплошности пассивных пленок, обладающих электронной проводимостью, в их поры (трещины) может попасть влага. В результате образуется мккрогальвано-элемент металл —пленка (рис. 89). Пленка играет роль катода, ускоряя коррозию. Поэтому после формирования пленок металл обрабатывают в специальных средах. Например, оксидированное ( вороненое ) железо обрабатывают в минеральном [c.374]

Отполированную сталь и железо можно подвергнуть воронению, благодаря чему их поверхность покрывается красивым слоем окисла, стойким по отношению к влаге из воздуха. Для воронения поверхность протирают маслом (минеральным) и, положив на железный лист, нагревают на листе в пламени примуса до выгорания масла и почернения поверхности. Стальную деталь, не прибегая к смазыванию маслом, можно нагреть до появления того или иного цвета побежалости и затем для закрепления его опустить в расплавленный парафин или льняное масло (гл. 2, 2). Нагревая стальную пластинку с одной из ее сторон, можно получить и закрепить целую гамму цветов побежалости. [c.155]

Составы, содержащие порошок железа, в большинстве случаев являются химически нестойкими, так как процесс коррозии железа в присутствии влаги протекает весьма быстро. В фейерверочных составах с железными опилками последние перед изготовлением состава подвергают операции воронения — обработке горячим льняным маслом [83]. [c.123]

Хорошее защитное действие пленок, получаемых на поверхности металлов в результате их химкчеокото воздействия с окружающей средой, привело к применению методов искусственного образования или усиления таких пленок для повышения солротивления коррозии. Наряду с оиисными пленками создают пленки окисно)хроматные, фосфатные, сульфидные и др. Оксидирование (воронение) стали и железа осуществляют погружением изделий в ванны с очень концентрированным раствором щелочи, в который добавлены окислители (МпОг, N3 02). Широкое распространение получило анодное окисление (анодирование), осуществляемое в присутствии окислителя или при последующей дополнительной обработке им. Таким путем достигается, например, усиление окисной пленки на алюминии в изделиях, предназначенных для эксплуатации в более жестких условиях. [c.424]

Нитрат меди применяется а) для получения чистой окиси меди, б) в производстве красителей и в ситцепечатном деле (печатание красителями индиго), в) для воронения стали и чернения меди, г) в производстве эмалированных изделий для окрашивания железа в коричневый, а меди — в черный цвет. [c.159]

Натр едкий технический (сода каустическая) ЫаОН (ГОСТ 2263—59). Плавленая кристаллическая масса уд. веса 2,02, растворимость в воде при 15—25° С равна 1088 г л Химическое струйное и электрохимическое обезжиривание, щелочное воронение, лужение, цинкование и кадмирование Марки А И Б твердый и марки А, Б, В, Г и Д жидкий 42— 50-процентный. Примеси кальцинированная сода, железо [c.31]

При рассмотрении механизма пассивации анода сделана попытка заменить железные аноды электродами из вороненого железа. Исследованы условия эксплуатации их. [c.25]

Термический способ (воронение и синение) применяют для обработки мелких проволочных, а также полированных изделий (часовых стрелок и волосков, винтов, лент, пружин и т. п.). Прр воронении изделия смазывают тонким слоем асфальтового или масляного лака, растворимого в бензине, подсушивают на воздухе и загружают (на железных сетках) на 12— 20 мин. в печь при температуре 350—450° С после того как изделия приобрели черную окраску, их выгружают из печи и охлаждают в минеральном масле. В результате такой обработки на металле образуется защитная пленка из окислов железа, на которой имеется тонкий слой сплавленного асфальта или осмоленного масла. Для синения изделия помещают в печь при температуре 310—350° С и выгружают из нее в момент появления на поверхности металла цветов побежалости. Печи снабжены слюдяным или кварцевым стеклом для наблюден ия за ходом процесса. [c.211]

Выбор впда покрытая зависит от условий, в которых находится металл. Так, для защиты изделий, применяемых в жилых помещениях и не подвергающихся механическим воздействиям, зачастую достаточно однослойного лакокрасочного покрытия или химической обработки поверхности металла воронения или фосфатирования железа, оксидирования алюминия (подробнее см. ниже). Для защиты металлических конструкций (железнодорожные мосты, подъемные краны, портовые сооружения и т. п.), а также железнодорожных вагонов, наружных деталей автомашины, велосипедов и пр., подвергающихся более агрессивному воздействию атмосферы, применяются лакокрасочные покрытия, уже более сложные по [c.126]

Двойной оксид. Черный, имеет ионное строение Ре "(Ре " )2(0 )4. Термически устойчив до высоких температур. Не реагирует с водой. Разлагается кислотами. Восстанавливается водородом, раскаленным железом, алюминием. Участвует в доменном процессе производства чугуна. Применяется как компонент минеральных красок (железный сурик), керамики, цветного цемента. Продукт специального окисления поверхности стальных изделий (чернение, воронение). По составу отвечает коричневой ржавчине и темной окалине на железе. [c.144]

В сухом воздухе при нагревании выше 200 °С железо покрывается плотной пленкой оксида. Этот процесс называется воронением. Воронение предохраняет металл от дальнейшего окисления при обычных температурах. При более высоких температурах в зависимости от условий окисления образуются оксиды ГеО, Гез04 и ГегОз. Железо реагирует с водяным паром с выделением водорода [c.157]

У металлов с переменной степенью окисления строение пленки по толщине неодинаковое. На рис. 235 показано строение пленки на железе (а) и постепенный переход кристаллической структуры от а-Ре до Рез04 (б), обеспечивающий прочную связь оксидного слоя с металлом (вороненая сталь). [c.510]

Хорошее защитное действие пленок, получаемых на поверхности металлов в результате их химического взаимодействия с окружающей средой, привело к применению методов искусственного образования или усиления таких пленок для повышения сопротивления коррозии. Наряду с окисными пленками, создают пленки окисно-хроматные, фосфатные, сульфиДные и др. Для оксидирования (воронения) стали и железа изделия погружают в ванны с концентрированным раствором щелочи, в которой добавлены окислители (МпОг, НаМОг). [c.473]

В настоящее время железные аноды нашли промышленное применение при электроизвлечении сурьмы из сульфидно-щелочных электролитов. В случае анодной поляризации железа уже при ф = 0,55 в начинается их пассивация. Применение железных анодов вызывает необходимость работать с большими плотностями тока г а> >1200 а/м . Потенциал анода при этом превышает 1 в, т. е, значительный расход энергии связан с преодолением анодных торможений. Изучение поведения железного электрода, поверхность которого запассивирована нанесением слоя окисла Рез04 (химическим воронением), показало, что вороненые аноды более устойчивы в суль-фидно-щелочных электролитах. Так как при одной и той же плотности тока потенциал вороненого анода отрицательнее потенциала железного анода, то это позволяет пропорционально уменьшить расход электрической энергии. [c.529]

Термическое О. обычио осуществляют при нагр. изделий в атмосфере, содержащей Oj или водяной пар. Напр., термическое О. железа и низколегир. сталей, называемое воронением, проводят в печах, нагретых до 300-350 °С, или при непосредств. нагревании изделий иа воздухе, добиваясь необходимого цвета обрабатываемой пов-сти. Легир. стали термически оксидируют при более высокой т-ре (400-700 °Q в течение 50-60 мин. Магнитные железоникелевые сплавы (пермаллои) оксидируют при 400-800 °С в течение 30-90 мин. Термическое О.-одна из важнейших операций пм-нарной технологии создаваемые диэлектрич. пленки защищают готовые полупроводниковые структуры от внеш. воздействий, изолируют активные области дискретных полупроводниковых приборов и интегральных схем. Наиб, часто термическое О. применяют при изготовлении кремниевых структур. При этом Si окисляется на глубину ок. 1 мкм при 700-1200 С. С нач. 80-х гг. в произ-ве кремниевых больших интегральных схем О. проводят при повышенном (до Ю Па) давлении О2 или водяного пара (термокомпрессионное О.). [c.352]

На многих предметах из железа (стали, чугуна) имеются различные инкрустации (золото, серебро, перламутр), следы специальных обработок (например, воронение) или приемов изготовления (ковка, чеканка, гравировка). Наличие подобных украшений не позволяет использовать многае лдатоды общей обработки, а также локальную расчистку с составами, действие которых можно контролировать. [c.155]

При нагревании железа в сухом воздухе выше 200 °С на его поверхности образуется тонкая оксидная пленка, в некоторой степени защищающая металл от коррознн в обычных условиях (основа процесса воронения). Дли защиты от коррознн железо покрывают цинком, никелем, ромом и др., а также неметаллическими покрытиями —маслами, лаками, красками и т. д. Существует защита протектированием железа, когда к изделиям нз него прикрепляют более активный металл (цинк н др.), служащий анодом, постепенно растворяющийся. Этот метод эффективен длн судов и конструкций, находящихся под водой. Железо высокой чистоты отличается повышенной коррозионной стойкостью. Кроме того, коррозионную стойкость железа в атмосфере и нейтральных растворах повышает дополнительное легирование, особенио небольшими добавками меди. [c.469]

Оксидирование. Путем специальной обработки изделии в сильных окислителях или электрохимическим путем на поверхности металла получают тонкий прочный слой окисла. Например, при оксидировании железа на его поверхности образуется тонкий слой магнитной окиси железа Рез04. Процесс нанесения на сталь черных окисных пленок называется воронением. Оксидированию подвергают главным образом же.лезные и алюминиевые сплавы. [c.340]

Меры защиты от коррозии разнообразны покрытие поверхности металлов краской, эмалью, другими металлами, более корроЪионнб-устойчивыми (никелирование, хромирование, алитирование — покрытие алюминием) образование окисных пленок ( вороненая сталь) фосфатирование (покрытие нерастворимыми фосфатными пленками) соединение защищаемого металлического предмета с более активным металлом — протекторная защита присоединение к катоду источника постоянного электрического тока — электрохимическая защита. В этом случае металлическая конструкция получает отрицательный заряд и поэтому не отдает ионов металла. Коррозии препятствуют также специальные вещества — ингибиторы, вводимые в жидкую среду. Например, прибавление ингибиторов ПБ и ЧМ к кислоте в небольшом количестве (0,1—0,5%) замедляет коррозию железа в 10—100 и более раз. [c.84]

Профилактика в борьбе с коррозией сводится чаще сего к разобщению поверхности металла с атмосферой путем покрытия ее красками, лаками, плотной окисной пленкой (например, воронен ие стали) или тонкими слоями других металлов. Предположим, что в одном случае поверхность стали покрыта слоем более благородного, чем железо, металла, например олова (луженое железо), а в другом — менее благородного, например цинком (цинкованное железо). Пока поверхность по-кровиого металла не прохудилась, сталь не корродирует но в случае цин ков а иного железа она не корродирует даже при с бнажении отдельных ее участков при этом начинается усиленная коррозия цинка как менее благородного металла. Обнажившийся же участок луженого железа начинает усиленно корродировать, и на нем появляются сквозные дыры. [c.454]

Воронение, или оксидирование стали. Способы его выполнения очень разнообразны. Обработка железа паром, а затем восстанавливающими газами при температурах около 900° приводит к образованию пленки окислов, состоящей в наружном слое из Рез04 и в более глубоком — из FeO. Воронение достигается также погружением стали в расплавленную смесь селитры и двуокиси марганца при 300° или кипячением в щелочных окислительных растворах, содержащих, например, едкий натр, селитру и двуокись марганца. В этих случаях в поверхностном слое образуется РегОз. Воронение сообщает изделию красивый бархатистый иссиня-черный цвет, но в качестве коррозионной защиты недостаточно прочно. Оно пригодно лишь при работе в атмосферных условиях и то требует периодической смазки изделия жиром. [c.516]

На предприятиях по обработке меди, латуни и других цветных металлов можно получать из концентрированных травильных растворов соли металлов, важнейшими из которых являются сернокислая и азотнокислая медь, а иногда — сернокислый цинк [2]. Если раствор содержит медь и только одну кислоту (серную или азотную), то после нейтрализации свободной кислоты отходами меди или медной окалиной (СнаО) можно получить медный купорос (СиЗО -5Н2О), подвергнув раствор предварительному упариванию и кристаллизации (обычно с добавкой серной кислоты). Аналогичным путем получается азотнокислая медь в виде тригидрата или основной соли. Медный купорос является исходным продуктом для получения многочисленных соединений меди и применяется в целом ряде областей техники. Азотнокислая медь находит себе применение, например, как керамическая краска, как средство для воронения железа, а также в пиротехнике. [c.165]

В связи с изложенной точкой зрения на механизм пассивации железа особый интерес представляет изучение поведения железного электрода, поверхность которого предварительно запассиви-рована нанесением слоя Рез04 (воронение). Вороненые аноды оказались более устойчивыми в сульфидно-щелочных электролитах. Немаловажное значение имел и то обстоятельство, что при одной и той же плотности тока потенциал вороненого анода оказался отрицательнее потенциала железного электрода. Вследствие при- [c.23]

ОКИСНОЙ пленки (см, предыдущий параграф). Если она достаточно плотна, то она предохраняет от коррозии (например воронение стали, т. е. покрытие ее плотным слоем окислов железа или покрытие листов уральского кровельного железа, славящегося во всем мире своей стойкостью, плотным слоем FegO , что достигается соответствующей термической и механической обработкой). Если же пленка повреждена и имеется доступ к поверхности неокисленного металла, то между последним и окислом возникает гальваническая пара, быстро ведущая к коррозии. Поэтому недостаточно плотные или прочные окисные пленки надо устранять. Для железных изделий это достигается полировкой или травлением (обычно в растворах серной кислоты с присадками из поверхностно активных веществ, не мешающих растворению окисла, но сильно замедляющих растворение самого металла). [c.430]

Процесс воронения состоит в следующем изделия смазывают тонким слоем 15—25%-ного раствора асфальтового или масляного лака в бензине, подсушивают на воздухе и загружают на 12—20 мин. (на железных сетках) в печь при температуре 350—450°. Когда поверхность изделий приобрела черную окраску, изделия выгружают из печи и охлаждают в минеральном масле. Образующаяся на металле в результате такой обработки защитная пленка состоит из магнитной окиси железа Рез04, покрытой тонким слоем сплавленного асфальта или осмоленного масла. [c.335]

Примерно через час деталь покроется бархатным черным слоем окислов железа. После воронения иромойт( деталь в горячей воде, а затем в горячем растворе хозяйственного М1>1ла (40 — 50 г на стакан воды). Это необходимо для закрепления 1ыенки, Теперь осталось только высушить деталь. Чтобы покрытие защищало деталь еще надежнее, вороненую поверхность часто покрывают жировой с.мазкой. [c.111]

chem21.info

Сталь оксидирование воронение - Справочник химика 21

ВОРОНЕНИЕ — создание окисной пленки (от черного до темно-синего цвета различных оттенков) на поверхности изделий из углеродистой или низколегированной стали и чугуна разновидность оксидирования. Структура, внешний вид и защитные св-ва окисных пленок, гл. обр. из магн. окиси железа, обусловливаются их толщиной. Тонкие пленки (порядка 0,002—0,004 мкм) не меняют внешнего вида поверхности и практически не защищают (из-за пористости) изделия от коррозии металлов. Толстые (более 2,5 мкм) матовые пленки черного или серо-вато-черного цвета механически непрочны. Ввиду этого ири В. создают условия, обеспечивающие формирование плотных и блестящих пленок промежуточной толщины — от [c.216]

Из теории роста защитных пленок на поверхности металла (см. гл. I, стр. 29) вытекает, что при высокотемпературном окислении металла скорость коррозии его быстро уменьшается во времени благодаря образованию пленки окислов весьма совершенной структуры. Очевидно, что металл, на поверхности которого заранее образована окисная пленка, будет обладать меньшей скоростью коррозии в обычных условиях. Этот метод защиты металлов известен с давних пор. Процессы образования защитных окисных пленок называются по-разному, в зависимости от метода, положенного в их основу газовое оксидирование, воронение, анодирование. Кроме окисных пленок, защитным действием обладают и другие поверхностные соединения, особенно фосфатные. Процесс образования на поверхности стали, алюминия, цинка и других металлов пленки фосфатов называется фосфатированием. Этот процесс очень широко применяют в технике, используя фосфатные пленки в качестве подслоя под лакокрасочные покрытия. [c.160]Воронение и оксидирование стали (железа). Полировка стали (железа)—более трудоемкий процесс, чем полировка латуни и меди. Для полировки стали лучше всего воспользоваться пастой, составленной из [c.155]

В стакан емкостью 100 мл влейте 75 мл раствора для оксидирования (60 г нитрита натрия и 600 г едкого натра на 1 л воды) и нагрейте его до кипения. В это время железный предмет (шайбу, плоское кольцо) очистите наждачной бумагой, опустите на 2—3 мин в Ш раствор серной кислоты и тщательно промойте водой. Предмет повесьте на крючок стеклянной палочки и опустите его в нагретый раствор (палочка должна лежать на верхних стенках стакана). Включите секундомер и через 3, 5, 10 и 15 мин поднимайте палочку из раствора и наблюдайте изменение окраски железного предмета (соломенно-желтая, светло-шоколадная, бурая и сине-черная). Напишите уравнения всех реакций, протекающих при оксидировании железа. Что называют в технике воронением стали [c.122]

Распространено оксидирование стали в щелочных растворах (воронение). Оксидные покрытия на алюминии (и других металлах) можно получать электрохимическим путем (анодирование). [c.46]

Химическое оксидирование в щелочных растворах. Наибольшее распространение получил метод химического оксидирования черных металлов в щелочных растворах с добавками различных окислителей. Подвески для воронения изготовляют из углеродистой стали. [c.168]

Ряд покрытий, получаемых химической обработкой металла, включает защитные покрытия, образующие непосредственно на поверхности металла. Образование на поверхности металлических изделий защитных оксидных пленок в технике называют оксидированием. Некоторые процессы имеют специальные названия. Так, например, процессы нанесения на сталь оксидных пленок иногда называют воронением, а электрохимическое оксидирование алюминия — анодированием. Оксидные покрытия на стали можно получить при высокотемпературном окислении на воздухе или погружении в горячие концентрированные растворы щелочей, содержащих персульфаты, нитраты или хлораты металлов. В сухом воздухе оксидные пленки достаточно стойки во влажной атмосфере, и особенно в воде, защитные свойства их крайне невысоки. Защитные свойства оксидных пленок повышают пропиткой их маслом. [c.237]

Химическое оксидирование стали и алюминия позволяет получать сплошные слои с малой пористостью и хорошей адгезией, которые имеют защитные свойства в атмосфере с низкой степенью коррозионной агрессивности. Сталь подвергают, например, так называемому воронению, которое в сочетании с консервирующими средствами обеспечивает удовлетворительную защиту стальных изделий от сухой атмосферной коррозии. Окисные слои на алюминии, полученные химическим оксидированием, существенно повышают стойкость не только самого алюминия, но и лакокрасочных систем, нанесенных на окисный слой. [c.74]

Оксидирование является старейшим и известнейшим видом массовой и экономичной защиты черных металлов от коррозии. Вместе с тем оксидные пленки на полированной поверхности имеют красивую декоративную внеш- ность, черный цвет с различными оттенками, чаще всего синевато-черным или фиолетово-черным, цвета воронова крыла, вследствие чего оксидирование стали часто называть воронением. [c.222]

Метод оксидирования черных металлов, известный также под названием воронения, относится к самым старым способам защиты стали от коррозии. Процесс можно проводить химическим, термическим и электрохимическим способами. [c.166]

Издавна известен процесс воронения и синения сталей. По существу, это термический способ их оксидирования. Его проводят на воздухе при температуре 350— 360°С. Поверхность изделий предварительно покрывают тонким слоем 15—20 %-ного раствора асфальтового лака в бензине и подсушивают на воздухе. Такой же эффект может быть получен при оксидирующей обработке изделий в кипящем растворе щелочи в присутствии нитратов и нитритов щелочных металлов. [c.150]

Весьма распространено оксидирование стали в щелочных растворах этот процесс часто называют воронением. Метод применяется для защиты от коррозии прецизионных деталей машин и механизмов, оружия. [c.56]

Хорошее защитное действие пленок, получаемых на поверхности металлов в результате их химкчеокото воздействия с окружающей средой, привело к применению методов искусственного образования или усиления таких пленок для повышения солротивления коррозии. Наряду с оиисными пленками создают пленки окисно)хроматные, фосфатные, сульфидные и др. Оксидирование (воронение) стали и железа осуществляют погружением изделий в ванны с очень концентрированным раствором щелочи, в который добавлены окислители (МпОг, N3 02). Широкое распространение получило анодное окисление (анодирование), осуществляемое в присутствии окислителя или при последующей дополнительной обработке им. Таким путем достигается, например, усиление окисной пленки на алюминии в изделиях, предназначенных для эксплуатации в более жестких условиях. [c.424]

Оксидные пленки (анодное оксидирование алюминиевых сплавов, щелочное воронение стали, фосфатирование) . 0,95 0,93 4 [c.546]

Оксидирование металлов заключается в создании на поверхности плотных пленок их оксидов, что осуществляется либо химическим, либо электрохимическим путем. В. первом случае очищенную от продуктов коррозии и обезжиренную деталь погружают на определенное время в раствор окислителей, который вызывает пассивацию (гл. X, 2) металла. Так проводят воронение стали, для чего стальной предмет можно выдержать до 90 мин в смешанном растворе NaNOз (50 г/л), НаМОг (200 г/л) и МаОН (800 г/л) при 140°С (метод Е. И. Забываёва). Во втором случае обрабатываемый металл помещают в окислительный раствор и для интенсификации его окисления подключают к положительному полюсу источника постоянного ток , делая его анодом. Так получают оксидированный (анодированный) алюминий. [c.197]

Покрытие окисными пленками — оксидирование — применяется для защиты сталей, медных и алюминиевых сплавов ОТ атмосферной коррозии. При оксидировании стали ее поверхность приобретает черный цвет, поэтому процесс оксидирования называют также воронением. [c.40]

При оксидировании стали поверхность ее приобретает синечерный цвет, почему этот процесс называется воронением. [c.239]

Хорошее защитное действие пленок, получаемых на поверхности металлов в результате их химического взаимодействия с окружающей средой, привело к применению методов искусственного образования или усиления таких пленок для повышения сопротивления коррозии. Наряду с окисными пленками, создают пленки окисно-хроматные, фосфатные, сульфиДные и др. Для оксидирования (воронения) стали и железа изделия погружают в ванны с концентрированным раствором щелочи, в которой добавлены окислители (МпОг, НаМОг). [c.473]

Изучение зашитного действия пленок, образующихся на поверхности металлов в естественных условиях, привело к при-.менению методов искусственного создания или усиления их для повышения oпpoтивJreпия металлов коррозии. Наряду с образованием окисных пленок применяется также создание пленок окисно-хроматных, фосфатных, сульфидных и др. Оксидирование (воронение) стали осуществляют погружением изделия в ванну [c.342]

Химические покрытия. Поверхность защищаемого металла подвергают химической обработке с целью получения на нем пленки его химического соединения, стойкой против коррозии. Сюда относятся оксидирование — получение тонких прочных пленок оксидов (алюминия АЬОз, цинка 2пО и др.) фосфатирова-ние — образование на поверхности металла защитной пленки фосфатов, например Рез(Р04)г, Мпз(Р04) азотирование — насыщение поверхности металла (стали) азотом (путем длительного нагревания в атмосфере аммиака при 500—600° С) термическое (воронение стали) — поверхностное взаимодействие металла с органическими веществами при высокой температуре (при этом получается слой Рез04) создание на поверхности металла его соединения с углеродом (цементация) и др. [c.195]

Оксидирование. Путем специальной обработки изделии в сильных окислителях или электрохимическим путем на поверхности металла получают тонкий прочный слой окисла. Например, при оксидировании железа на его поверхности образуется тонкий слой магнитной окиси железа Рез04. Процесс нанесения на сталь черных окисных пленок называется воронением. Оксидированию подвергают главным образом же.лезные и алюминиевые сплавы. [c.340]

Воронение, или оксидирование стали. Способы его выполнения очень разнообразны. Обработка железа паром, а затем восстанавливающими газами при температурах около 900° приводит к образованию пленки окислов, состоящей в наружном слое из Рез04 и в более глубоком — из FeO. Воронение достигается также погружением стали в расплавленную смесь селитры и двуокиси марганца при 300° или кипячением в щелочных окислительных растворах, содержащих, например, едкий натр, селитру и двуокись марганца. В этих случаях в поверхностном слое образуется РегОз. Воронение сообщает изделию красивый бархатистый иссиня-черный цвет, но в качестве коррозионной защиты недостаточно прочно. Оно пригодно лишь при работе в атмосферных условиях и то требует периодической смазки изделия жиром. [c.516]

Для защиты используют также искусственно созданные пленки окислов на поверхности металла, т. е. продукты самой же коррозии. Известно, что в некоторых случаях металл, взаимодействуя с кислородом воздуха, образует на поверхности прочную окисную пленку, которая препятствует дальнейшему разрушению металла. Поэтому путем так называемого оксидирования на поверхности многих металлов, особенно стали, сплавов магния и алюминия, создают искусственные пленки. Защитная пленка, получающаяся при оксидировании стальных изделий, состоит из магнитной окиси — Рвз04. Изделия при этом приобретают красивую черную с темно-синим оттенком окраску, напоминающую цвет воронового крыла. Этот метод иногда называют воронением. [c.259]

chem21.info

Воронение стали - Слесарное дело

Страница 1 из 3

Воронение, или чернение, стали – это технология пассивации, при которой сталь подвергается частичной защите от коррозии.

Своим названием этот метод обязан сине-чёрному цвету получаемого при этом защитного покрытия.

Настоящее воронение оружейной стали – это формирование на поверхности стали защитного покрытия методом её электрохимического преобразования в результате поверхностной химической реакции окисления железа с образованием чёрного оксида железа, или магнетита (Fe3O4).

Чёрный оксид обеспечивает минимальную антикоррозионную защиту, которая может быть дополнена за счёт обработки водовытесняющим маслом для ослабления увлажняющего и гальванического действия агрессивных сред.

Можно провести различие между традиционным воронёным покрытием и некоторыми другими современными чёрными оксидными покрытиями, хотя оно и представляет собой разновидность чёрных оксидных покрытий.

Ржавчина, или красный оксид железа (Fe2O3), в отличие от воронёного покрытия, подвержена чрезвычайно большому расширению вследствие гидратации. В результате этого оксид легко осыпается с поверхности стали, оставляя на окружающих предметах характерные рыжие следы ржавчины.

Термин «воронение» является общим обозначением нескольких технологий окисления. Речь идёт о холодном, горячем, оксидном и паровом воронении.

Холодное воронение

Холодное воронение – это, как правило, чернение стали с использованием химической смеси на основе двуокиси селена (SeO2), которая окрашивает сталь в чёрный или чаще в очень тёмный серый цвет.

При этом методе сложно равномерно нанести смесь на поверхность стали, он обеспечивает лишь минимальную защиту, и больше годится для быстрого выполнения мелкого ремонта и отделки.

Методы холодного воронения не требуют использования горячих растворов. В торговой сети широко представлены коммерческие составы для холодного воронения огнестрельного оружия, используемые в первую очередь владельцами ружей для небольшой отделки их чистовой поверхности с целью предотвращения образования на ней небольших царапин, которые со временем могут стать источником появления ржавчины. Некоторые из таких растворов для холодного чернения содержат двуокись селена. Покрытие, полученное методом холодного воронения, не обладает особой стойкостью ни к износу, ни к ржавлению. Однако оно зачастую обеспечивает адекватный внешний вид чистовой поверхности оружия при условии последующей регулярной обработки маслом.

Горячее воронение

Горячее воронение представляет собой процесс обработки поверхности стали раствором гидроксида натрия (каустической соды, NaOH) и нитрата калия (KNO3), который, как правило, осуществляется при повышенной температуре (от 135 °C до 155 °C).

Оно может осуществляться, например, путём погружения обрабатываемых стальных деталей ружей в водный раствор нитрата калия и гидроксида натрия, нагретый до температуры кипения (135 °C -155 °C) в зависимости от конкретно применяемого метода. Ружейные детали из нержавеющей стали, подвергаемые горячему воронению, погружаются в смесь нитратов и хроматов, нагретую аналогичным образом. Любой из этих двух методов называется горячим воронением. Помимо этого существует множество других методов горячего воронения.

Общая технология горячего воронения является современным стандартом чернения огнестрельного оружия, так как она наряду с оксидным воронением обеспечивает самый стабильный уровень коррозионной стойкости и косметическую защиту внешних металлических поверхностей ружья. Она применяется крупными оружейными компаниями в целях более экономичного крупносерийного чернения изделий.

Горячее воронение стали обеспечивает ей хорошую коррозионную стойкость, которую дополнительно улучшают путём обработки маслом.

ПерваяПредыдущая 1 2 3 Следующая > Последняя >> < Предыдущая Следующая >slesario.ru

Воронение стали — Википедия (с комментариями)

Материал из Википедии — свободной энциклопедии

Вороне́ние стали (оксидирование, чернение, синение) — процесс получения на поверхности углеродистой или низколегированной стали или чугуна слоя окислов железа толщиной 1-10 мкм. От толщины этого слоя зависит его цвет — т. н. цвета побежалости, сменяющие друг друга по мере роста плёнки (жёлтый, бурый, вишнёвый, фиолетовый, синий, серый).

Существуют следующие виды воронения:

- щелочное — воронение в щелочных растворах с окислителями при температуре 135—150 °C;

- кислотное — воронение в кислых растворах химическим или электрохимическим способами;

- термическое — окисление стали при высоких температурах: в атмосфере перегретого водяного пара при 200—480 °C или в парах аммиачно-спиртовой смеси при 520—880 °C, в расплавленных солях при 400—600 °C, а также в воздушной атмосфере при 310—450 °C с предварительным покрытием поверхности детали тонким слоем асфальтового или масляного лака.

Структура покрытия мелкокристаллическая, микропористая. Для придания блеска, а также улучшения защитных свойств окисной плёнки её также пропитывают маслом (минеральным или растительным).

Сейчас воронение применяется преимущественно в качестве декоративной отделки, а раньше — в основном — для уменьшения коррозии металла.

См. также

Напишите отзыв о статье "Воронение стали"

Литература

Из БСЭ:

- Вайнер Я. В., Дасоян М. А., Технология электрохимических покрытий, М. — Л., 1962.

- Бахвалов Г. Т., Защита металлов от коррозии, М., 1964.

Отрывок, характеризующий Воронение стали

Библейское предание говорит, что отсутствие труда – праздность была условием блаженства первого человека до его падения. Любовь к праздности осталась та же и в падшем человеке, но проклятие всё тяготеет над человеком, и не только потому, что мы в поте лица должны снискивать хлеб свой, но потому, что по нравственным свойствам своим мы не можем быть праздны и спокойны. Тайный голос говорит, что мы должны быть виновны за то, что праздны. Ежели бы мог человек найти состояние, в котором он, будучи праздным, чувствовал бы себя полезным и исполняющим свой долг, он бы нашел одну сторону первобытного блаженства. И таким состоянием обязательной и безупречной праздности пользуется целое сословие – сословие военное. В этой то обязательной и безупречной праздности состояла и будет состоять главная привлекательность военной службы. Николай Ростов испытывал вполне это блаженство, после 1807 года продолжая служить в Павлоградском полку, в котором он уже командовал эскадроном, принятым от Денисова. Ростов сделался загрубелым, добрым малым, которого московские знакомые нашли бы несколько mauvais genre [дурного тона], но который был любим и уважаем товарищами, подчиненными и начальством и который был доволен своей жизнью. В последнее время, в 1809 году, он чаще в письмах из дому находил сетования матери на то, что дела расстраиваются хуже и хуже, и что пора бы ему приехать домой, обрадовать и успокоить стариков родителей. Читая эти письма, Николай испытывал страх, что хотят вывести его из той среды, в которой он, оградив себя от всей житейской путаницы, жил так тихо и спокойно. Он чувствовал, что рано или поздно придется опять вступить в тот омут жизни с расстройствами и поправлениями дел, с учетами управляющих, ссорами, интригами, с связями, с обществом, с любовью Сони и обещанием ей. Всё это было страшно трудно, запутано, и он отвечал на письма матери, холодными классическими письмами, начинавшимися: Ma chere maman [Моя милая матушка] и кончавшимися: votre obeissant fils, [Ваш послушный сын,] умалчивая о том, когда он намерен приехать. В 1810 году он получил письма родных, в которых извещали его о помолвке Наташи с Болконским и о том, что свадьба будет через год, потому что старый князь не согласен. Это письмо огорчило, оскорбило Николая. Во первых, ему жалко было потерять из дома Наташу, которую он любил больше всех из семьи; во вторых, он с своей гусарской точки зрения жалел о том, что его не было при этом, потому что он бы показал этому Болконскому, что совсем не такая большая честь родство с ним и что, ежели он любит Наташу, то может обойтись и без разрешения сумасбродного отца. Минуту он колебался не попроситься ли в отпуск, чтоб увидать Наташу невестой, но тут подошли маневры, пришли соображения о Соне, о путанице, и Николай опять отложил. Но весной того же года он получил письмо матери, писавшей тайно от графа, и письмо это убедило его ехать. Она писала, что ежели Николай не приедет и не возьмется за дела, то всё именье пойдет с молотка и все пойдут по миру. Граф так слаб, так вверился Митеньке, и так добр, и так все его обманывают, что всё идет хуже и хуже. «Ради Бога, умоляю тебя, приезжай сейчас же, ежели ты не хочешь сделать меня и всё твое семейство несчастными», писала графиня.

wiki-org.ru

- Воронение стали

- Б п

- Б п

- Карандаш сварочный

- Карандаш сварочный

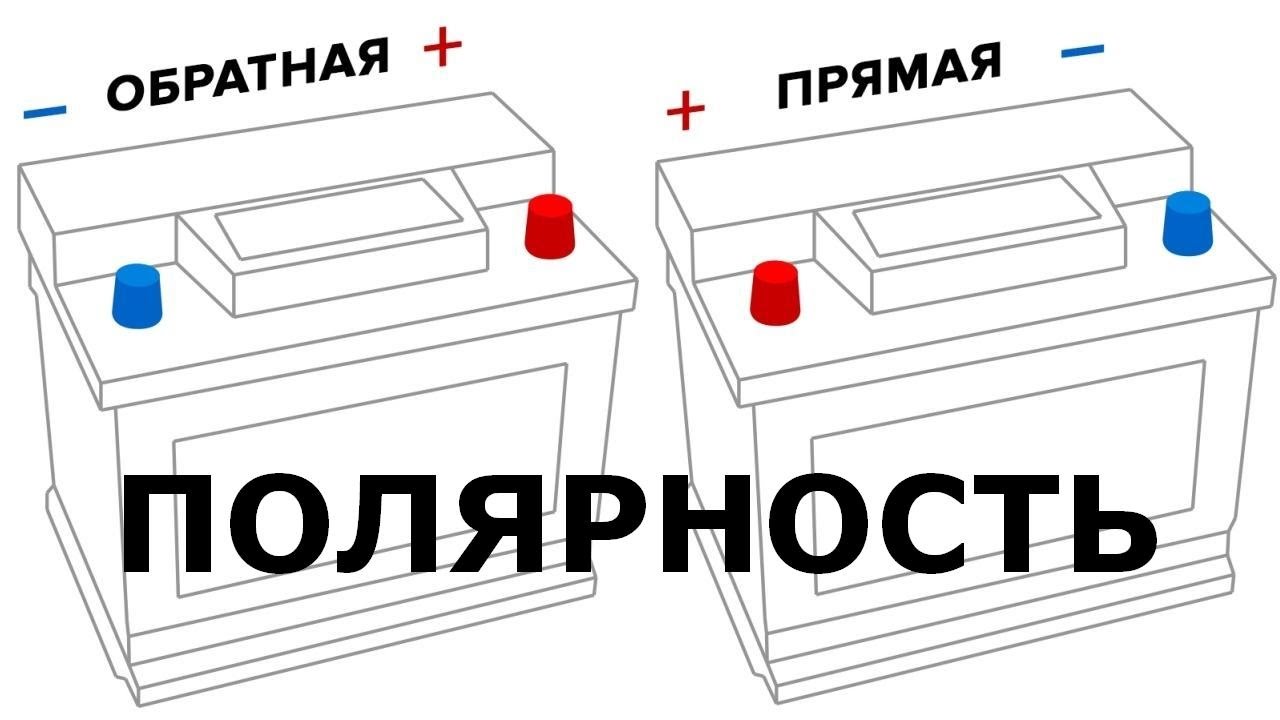

- Зарядка автомобильная

- Зарядка автомобильная

- Как выбрать болгарку

- Как выбрать болгарку

- Обратная полярность

- Термодиффузионное цинкование