Сметает все на своем пути: особенности пескоструйной обработки колесных дисков. Установка пескоструйной очистки

степени очистки металлоконструкций и другие методы очищения поверхностей

Сегодня пескоструйная обработка металла является одним из самых перспективных методов подготовки поверхности деталей.

Она не требует использования дорогого оборудования и сложной подготовки работников. При этом она дает возможность очистить изделия практически из любого материала.

...

Вконтакте

Google+

Мой мир

Что такое пескоструйная обработка и для чего она используется

Пескоструйная очистка металла основана на механическом воздействии частиц абразива на поверхность материала. Принцип работы этого метода заключается в подаче абразивно-воздушной смеси под высоким давлением на обрабатываемую деталь, вследствие чего частицы, ударяясь о поверхность, выбивают небольшие кусочки как инородных веществ, так и материала, из которого сделано изделие. После такой обработки остается шероховатая поверхность чистого металла.

Технология обработки металла применяется при удалении ржавчины, окалин, нагара, а также старых лакокрасочных и других покрытий. Кроме того, этот тип обработки применяется для получения поверхности с высокой степенью шероховатости. Такая структура имеет более высокую степень сцепления с защитными покрытиями.

Внимание! Пескоструйная очистка не убирает жировые загрязнения, поэтому перед началом работ необходимо провести чистку специальными растворителями.

Что такое пескоструй и из каких деталей он состоит

Пескоструем называют набор оборудования, благодаря которому производится обработка материала. В состав такого комплекса входят:

- компрессор, который создает натиск воздуха;

- емкость с абразивным материалом;

- шланги для подачи абразивно-воздушной смеси;

- пистолет-распылитель, через который смесь направляется на необходимый участок.

Пескоструи бывают как мобильными, так и стационарными. Мобильные в основном применяются в быту и при обработке небольших деталей.

Пескоструи бывают как мобильными, так и стационарными. Мобильные в основном применяются в быту и при обработке небольших деталей.

Стационарные являются в основном промышленным оснощением. Их используют при больших объемах процесов, так как они имеют несколько выходов для подключения распылителей.

Кроме того, к стационарным пескоструям относятся и специализированные камеры, в которых процесс обработки происходит без участия человека.

Также в зависимости от способа подготовки воздушно-абразивной смеси пескоструи разделяются на напорные и инжекционные.

Напорные пескоструи

В оборудовании напорного типа воздух проходит через резервуар со специальными частицами и, захватывая их, подается на сопло. Такие пескоструи в основном оказываются стационарными. Для них характерен большой расход воздуха и абразива. Однако такое оснощение способно очистить поверхность от тяжелых загрязнений.

Инжекционные пескоструи

В инжекционных комплексах абразив и воздух по отдельности подаются в пистолет — и уже там смешиваются. В основном они применяются в мобильных установках. Такой пескоструй характеризуется небольшим расходом воздуха, а также возможностью дозировать подачу абразива в смесь. Оснощение лучше применять при пескоструйных процессах в труднодоступных местах.

Кроме того, в последние время стали появляться беспылевые пескоструйные установки, принцип работы которых будет описан ниже.

Три степени чистки

ГОСТ выделяет три основные степени очистки металлоконструкций:

- Легкая очистка (Sa1). Предусматривает очистку от несильно пристающих окалин, грязи, ржавчины, лакокрасочных покрытий. При осмотре такие загрязнения не видны.

- Тщательная очистка (Sa2). Предусматривает практически полное отсутствие загрязняющих веществ на поверхности при визуальном осмотре. Оставшиеся вещества не должны отставать при небольшом механическом воздействии.

- До визуальной чистоты металла (Sa3). Предусматривает полное очищение от всех видов загрязняющих веществ. При визуальном осмотре поверхность имеет металлическую окраску.

В зависимости от степени очистки изменяются виды материала, рабочее давление, а также время обработки.

В зависимости от степени очистки изменяются виды материала, рабочее давление, а также время обработки.

При легкой очистке используется в основном кварцевый песок и пластмассовая дробь. Давление обычно не превышает 4 бар. Обработка происходит в один проход.

Для тщательной чистки выбирают купершлак и стеклянную дробь. Давление находится в диапазоне 4–8 бар.

Для получения чистой поверхности используется электрокорунд или стальная дробь. Давление устанавливается в диапазоне 8–12 бар. Очистка производится тщательно, до появления металлического основания.

Какие материалы используют

Применяются разные виды абразивов. В основном при абразивоструйной очистке в нашей стране используются такие материалы: пластиковая дробь, кварцевый песок, стеклянная дробь, купершлак, электрокорунд, стальная дробь. В таблице представлено сравнение этих абразивов по основным характеристикам.

| Название абразива | Характеристики | |||

| Разрушающая способность | Пылеобразование | Стоимость | Хрупкость | |

| Пластиковая дробь | низкая | низкое | Средняя | низкая |

| Кварцевый песок | низкая | высокое | низкая | высокая |

| Стеклянная дробь | средняя | среднее | высокая | средняя |

| Купершлак | средняя | высокое | средняя | Высокая |

| Электрокорунд | высокая | среднее | высокая | средняя |

| Стальная дробь | высокая | низкое | высокая | низкая |

Выбор абразива зависит от обрабатываемого материала, степени очистки, места применения, а также от необходимой структуры поверхности. Например, кварцевый песок в основном применяется для очистки фасадов зданий из бетона и камня от лакокрасочных изделий. А стеклоструйная обработка, благодаря своей экологичности, наиболее эффективна при обработке металлических деталей, используемых в пищевой и фармацевтической промышленности.

Как пользоваться пескоструйным оборудованием в быту

В основном обработка пескоструйная является промышленным вариантом очистки поверхностей. Это связано со сложностью оборудования и высокими требованиями по технике безопасности. Однако в последнее время на рынке стали появляться относительно недорогие и легкие в обслуживании виды пескоструев, которые предназначены для бытового применения.

В основном обработка пескоструйная является промышленным вариантом очистки поверхностей. Это связано со сложностью оборудования и высокими требованиями по технике безопасности. Однако в последнее время на рынке стали появляться относительно недорогие и легкие в обслуживании виды пескоструев, которые предназначены для бытового применения.

Эти приборы практически идентичны промышленным и отличаются лишь меньшим максимальным рабочим давлением, а также размером бака для абразива.

Главным правилом является отсутствие посторонних людей в месте проведения обработки изделий своими руками. Как и в случае с промышленной очисткой, человек должен быть одет в специальную защитную одежду и иметь респиратор и защитные очки. Кроме того, перед началом работ необходимо тщательно проверять целостность шлангов и износ насадки пистолета.

Важно! Хотя песок и является самым распространенным абразивом для бытового применения, нужно тщательно соблюдать меры предосторожности. При его разрушении образуется пыль, которая приводит к неизлечимому заболеванию — силикозу.

Беспылевые пескоструи

Отдельным видом пескоструев являются беспылевые. По принципу подачи воздушно-абразивной смеси на поверхность они не отличаются от обычных устройств. Но во время работы отработанный абразив засасывается в специальную емкость, где он проходит очистку и отбраковку. После этого получившийся материал готов к повторному использованию.

Благодаря такому подходу значительно уменьшается расход абразивного вещества, что приводит к экономии средств. Кроме того, данный тип оборудования по пылевыделению в рабочей зоне можно прировнять к гидроструйной очистке металлоконструкций. Это позволяет применять беспылевые комплексы в местах, где люди работают без защитной одежды.

Рекомендации

При работе с пескоструем есть множество нюансов, которые влияют как на безопасность, так и на стоимость очистки.

Рекомендации помогут избежать ошибок:

- Перед засыпкой в бункер абразив необходимо просеять — это позволит избежать засорения выходного сопла пистолета.

- Для уменьшения расхода абразивного вещества необходимо правильно настроить работу оборудования. На бытовых комплексах такая подстройка находиться на пистолете. Начинать лучше с небольшой подачи, а затем постепенно ее увеличивать до достижения нормального удаления загрязнений.

- В бытовых пескоструях не рекомендуется повторно использовать отработанный абразив.

- Для очистки нежестких конструкций не следует применять высокое рабочее давление — это может привести к дефекту детали.

- Для обеспечения матовой или сатиновой поверхности лучше всего использовать абразив в виде стеклянных шариков.

Применение обработки сегодня является наиболее экономически выгодным и быстрым способом очистки металлов от загрязнений. А использование беспылевых оборудований позволяет значительно расширить варианты его применения.

Видео по теме

stroim.guru

Технология пескоструйной очистки

Пескоструй

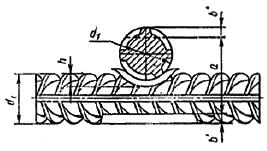

При пескоструйной обработке абразивные частицы ускоряются из пескоструйного аппарата при помощи энергии сжатого воздуха. Для того чтобы посредством абразивных частиц сжатого воздуха обеспечить эффективную пескоструйную очистку, требуется профессиональное мастерство, высококлассное оборудование и контроль качества. Каждый элемент влияет на результат работы всей системы.

Система пескоструйной очистки состоит из трех основных компонентов: компрессор, пескоструйный аппарат и абразив.

Компрессор должен создавать достаточное давление объем воздуха для того, чтобы переместить абразив из абразивноструйного аппарата на обрабатываемую поверхность. Абразивный порошок засыпается в аппарат и посредством дозирующего клапана подается в воздушный поток, на пути которого не должно быть препятствий. Желаемый результат обработки поверхности достигается регулированием сжатого воздуха, воздействующего на абразив.

Пескоструйная очистка напрямую зависит от того, насколько эффективно воздух движется из компрессора на очищаемую поверхность. Помеха хотя бы в одном элементе снижает продуктивность всей системы. Поздрядчики часто не рассматривают пескоструйный аппарат как возможный источник ограничения подачи воздуха и потока абразива. Воздух под высоким давлением не может проходить через фитинги малого диаметра в таком же объеме, как при фитингах большого диаметра. Роль пескоструйного аппарата состоит в том, что чтобы равномерно дозировать абразив в воздушный поток. Иногда подрядчики монтируют фитинги, ограничивающий поток воздуха и дозирующие клапаны, а в итоге не могут понять, почему производительность снизилась. Данной проблемы можно было бы избежать, выбрав пескоструйный аппарат с трубками, фитингами и клапанами большого диаметра и присоединив его к шлангу для подачи сжатого воздуха и соплу также большего диаметра.

Другой очень важный элемент в системе пескоструйной очистки – это абразив. В конечном итоге, очистка поверхности зависит именно от используемого абразива. Выбирать следует абразив соответствующей формы, размера и твердости. Если был выбран не подходящий абразив, можно получить, перерасход средств, нарушение окрасочного слоя и дорогостоящую повторную обработку. При пескоструйной обработке поверхности следует тщательно подбирать абразив для того, чтобы обеспечить наилучший результат по скорости пескоструйной очистки и экономический результат.

Самый лучший компрессор и пескоструйный аппарат не смогут компенсировать неправильный выбор абразива. Большинство элементов пескоструйной очистки имеют цилиндрическую форму. Даже небольшое изменение диаметра данных элементов влечет за собой уменьшение объемов воздуха, проходящего сквозь них, в геометрической прогрессии. Даже при выборе компрессора и пескоструйного аппарата необходимой мощности и соответствующего абразива, требуется мастерство и профессионализм оператора для того, чтобы система работала эффективно.

Пескоструйная очистка делится на три составляющих: подготовка поверхности, очистка и отделка поверхности, а также дробеструйное упрочнение.

Пескоструйная подготовка поверхности

При пескоструйной очистке ненужные материалы удаляются, и поверхность становится подготовленной для нанесения покрытий.

При помощи пескоструйной очистки с металлоконструкций удаляют старую краску, ржавчину и другие загрязнения. Кроме того, при пескоструйной очистке удаляется вторичная окалина, которая образуется на новой стали.

Угловатые частицы абразива придают шероховатость поверхности и создают профиль, или насечку. Большинство производителей красок указывают, каким должен быть профиль, чтобы обеспечить эффективное нанесение их продукции. Подрядчики пескоструют кирпичную кладку перед нанесением шпатлевки или краски. Пескоструйная очистка наружней штукатурки и пескоструйная обработка кирпича позволяет удалять старую краску, плесень, копоть, красящие вещества и даже граффити, оставляя при этом идеальную поверхность для нанесения покрытия.

Подрядчики пескоструют преднапряженные железобетонные панели, монолитные бетонные стены, колонны и другие конструкции из бетона для того, чтобы удалить остаточный цемент, следы строительной опалубки, выцветшие участки и обнажить бетон.

Кроме пескоструйных работ по обработке металла и пескоструйки кирпичной кладки, при помощи пескоструйной очистки можно снять верхние слои краски с деревянных домов и лодок. Со стекловолокна с помощью пескоструйной очистки обычно удаляют верхний слой гелиевого покрытия для того, чтобы сделать видимыми воздушные пузырьки. При пескоструйке алюминия, титана, магния и других металлов удаляют коррозию и, в зависимости от выбранного абразива и давления, наносят профиль.

Новые, более мягкие виды абразива (включая пластик и пшеничный крахмал), а также специальное пескоструйное оборудование с низким давлением используется для удаления покрытий с композиционных материалов.Это позволяет пескоструить самолеты, вертолеты, автомобили и лодки без повреждения структуры материалов. Кроме того, переход на сухой способ пескоструйной очистки верхних слоев исключает возможность воздействия на рабочих токсических химических веществ.

Перечень возможностей пескоструйной очистки кажется бесконечным. Каждый день сотни компаний прибегают к помощи пескоструйной очистки для того, чтобы решить проблемы долговременной очистки и подготовки поверхности.

Пескоструйная очистка поверхности и пескоструйная отделочная обработка значительно отличаются от процесса подготовки поверхности. Отличие заключается в том, что ожидаемый результат состоит в совершенствовании внешнего вида продукции и его полезности, а не просто в его подготовке к нанесению покрытий или сборке. Пескоструйная очистка поверхности включает в себя удаление загрязняющих веществ и окалины. Отделочная пескоструйная обработка включает в себя удаление заусениц с отлитых изделий, а также совершенствование внешнего вида продукции.

Пескоструйная очистка с использованием стеклянных или керамических шариков в качестве абразива позволяет создавать матовую поверхность и рельеф на мягких металлах. На многих литейных предприятиях пескоструйная очистка используется для удаления заусениц.

В большинстве случаев при пескоструйной очистке выявляются микротрещины и дефекты в металлах. Мягкие материалы, такие, как резина и пластик, обычно изготавливаются с помощью специальных форм, после которых остаются неровности. Пескоструйная очистка легко удаляет такие неровности.

Пескоструйная очистка широко используется в отраслях промышленности, использующих повышенную температуру для закалки металлов. Высокие температуры могут обесцвечивать металл. Пескоструйная обработка позволяет удалять выцветшие участки и окалину с изделий, подвергшихся воздействию высоких температур. Кроме того, пескоструйная очистка может улучшить внешний вид продукции благодаря удалению различных пятен, коррозии и следов инструмента.

При высоких температурах образуется нагар и отложения отработанного масла на многих автомобильных деталях. Электродвигатели часто засоряются перегретыми изоляционными материалами и расплавленными деталями статора. В большинстве сохранение исходных размеров данных изделий является критичным. Пескоструйная обработка с помощью пластиковых абразивов, стеклянных шариков удаляет загрязняющие вещества и обеспечивают желаемый результат.

Вернуться к спискуpeskostruy.ru

Как пескоструить диски колес, чтобы очистить их от ржавчины?

Восстановительный ремонт колес автомобиля – это одна из операций, которая занимает важное место в жизни каждого автовладельца. А качество и частота этой процедуры во многом зависит от способа подготовки дисков к покраске. Эффективным методом очистить поверхность колес от ржавчины, старой краски и других примесей по праву считается пескоструйная обработка. Пескоструить диски можно несколькими способами, каждый из которых стоит рассмотреть более детально. Что же представляет собой пескоструйная очистка колес от ржавчины?

Описание пескоструйного метода очистки

Для того, чтобы пескоструить диски, применяются специальные аппараты, разновидности которых подробно описаны ниже. В общих чертах эта процедура подразумевает подачу на поверхность колес смеси из абразивного материала и воздуха на высокой скорости. Отдельные песчинки такой смеси, ударяясь о поверхность металла, соскабливают все посторонние покрытия, которые образовались в процессе эксплуатации и старой покраски. В итоге поверхность получается абсолютно чистой, без ржавчины, битумных отложений, старой краски и грунта. Пескоструйная обработка лучше всего очищает диски от коррозии.

Помимо разных способов подачи абразивного материала в рабочую зону существуют некоторые разновидности самого абразива. Самый распространенный из них – это обычный кварцевый песок, очищенный от пыли и влаги. Очистка абразива играет важную роль в процессе работы. Если в песке будет влага, то он недостаточно будет смешиваться с воздухом, а также может привести к постоянным закупоркам рабочего инструмента.

Более сложные аппараты могут пескоструить дисковую поверхность с применением штучных абразивов. Это могут быть мельчайшие частички алюминия, стеклянные шарики и прочие мелкие элементы, которые по прочности не уступают кварцевому песку. Преимуществом таких материалов считается их меньшая подверженность к образованию пыли, что положительно сказывается на результатах работы.

Помимо этого, подобные абразивные частицы значительно агрессивнее воздействуют на обрабатываемую поверхность, что в несколько раз увеличивает эффективность очистки и понижает расход материала. Следует отметить, что в зависимости от поставленной задачи размер абразивных частичек может колебаться. Обычно промышленные аппараты с легкостью работают с абразивами, размеры которых находятся в диапазоне от 0,2 до 2 мм.

Преимущества и недостатки пескоструйной обработки

Поскольку пескоструйная обработка считается преимущественной и самой качественной при очистке автомобильных колес от ржавчины, то следует по пунктам разобрать, в чем же ее плюсы:

- Такой способ обработки является самым быстрым по времени. Особенно это актуально на профессиональном уровне, где в качестве абразивного вещества применяется не песок, а более современный материал, который в считанные минуты соскабливает все лишнее с поверхности обрабатываемой детали.

- Обработка автомобильных колес пескоструйным методом позволяет качественно очистить от краски и ржавчины даже в самых труднодоступных местах, к которым обычной шлифовальной машинкой добраться порой невозможно. В итоге это не просто ускоряет процесс работы, но и повышает качество конечного результата.

- В отличие от очистки наждачной бумагой или щеточной насадкой, пескоструйная обработка не уменьшает толщину металла. Это делает поверхность более гладкой и без резких перепадов. Нередко шлифовальной машинкой на поверхности колес оставляются довольно глубокие царапины, которые потом не перекрываются даже грунтовкой. С пескоструйной обработкой такие промахи исключены.

- Благодаря воздействию абразива мелкой фракции на поверхности дисков образуется минимальная шершавость, которая невооруженным глазом не видна. Зато при нанесении слоя грунтовки такая поверхность обеспечивает лучшую адгезию, что в свою очередь намного продляет срок службы нанесенного покрытия.

Помимо приведенных преимуществ, пескоструйная обработка дисков от ржавчины имеет и свои недостатки, которые следует учитывать при работе:

- Необходимость в специально оборудованном помещении. Если обработка осуществляется пескоструйным аппаратом открытого типа, то для проведения таких работ нужна герметичная камера с контролируемым уровнем влажности и с высокими показателями чистоты.

- Более высокая стоимость оборудования и расходных материалов. Если приобретать пескоструйный аппарат для очистки от ржавчины всего нескольких колес, то такую покупку можно считать нерентабельной. Такое оборудование сполна окупается только при постоянном, или хотя бы при регулярном использовании.

- Необходимость специальной экипировки для оператора пескоструйного аппарата, о которой подробнее рассказано чуть далее.

Разновидности пескоструйных аппаратов

Теперь следует разобраться в разновидностях пескоструйных аппаратов, которые чаще всего применяются, чтобы очистить поверхность дисков от ржавчины. Все их условно можно разделить на два типа, которые отличаются по принципу работы – инжекторные и напорные.

Напорные пескоструйные аппараты работают следующим образом – в контейнере с абразивным материалом создается избыточное давление, которое выталкивает песчано-воздушную смесь через пистолет на очищаемую поверхность. Сжатый воздух перед подачей в контейнер очищается от примесей масла и влаги.

Преимуществом пескоструйных аппаратов такого типа является большая производительность. К недостаткам можно отнести чрезмерный расход абразивного материала. Именно поэтому таким оборудованием пользуются в основном на открытых площадках, где нужна мобильность и нет нужды использовать дорогостоящие виды абразива. Часто применяются для очистки мостовых конструкций, больших кораблей и прочих габаритных объектов.

Инжекторные аппараты работают по несколько иному принципу – сжатый воздух подается на рабочий пистолет через специальную систему смешивания с абразивом. Поскольку в такой системе постоянно образуется вакуум, то абразив захватывается потоком воздуха и подается на пистолет уже в смешанном виде.

Большим преимуществом такого оборудования считается малый расход шлифовального материала. Однако есть и вторая сторона медали – относительно малая производительность. Такие аппараты чаще всего используются в помещениях или камерах закрытого типа. Это дает возможность использовать дорогостоящий абразивный материал несколько раз. Чаще всего такими аппаратами пескоструят мелкие детали, например, автомобильные диски.

Отдельную нишу в сфере пескоструйного оборудования занимают герметизированные камеры. К ним подсоединяется подача абразивного материала, которая по циклу забирается обратно в емкость. Такие камеры являются самыми экономными в плане расхода абразивного материала. Однако у них есть и существенные недостатки. Во-первых, они стационарные и не могут использоваться за пределами мест своей установки. Во-вторых, они имеют ограничения в плане размеров обрабатываемых деталей.

Отдельно следует упомянуть о малоэффективных бытовых пескоструйных аппаратах. Такое оборудование представляет собой насадку к обычному компрессору. Бытовой пескоструй очень похож с виду на обычный краскопульт, а работает он по принципу инжекторного промышленного аппарата. То есть песчано-воздушная смесь подается в рабочую область за счет создаваемого вакуума. Такие приборы нередко используются в быту для очистки небольших деталей, а также для работы со стеклом.

Экипировка оператора пескоструйного аппарата

Особое значение для процесса обработки пескоструйным методом имеет специальная экипировка для оператора. Исключение составляют лишь те аппараты, которые представляют собой камеру закрытого типа. В таких камерах очистка от ржавчины происходит в абсолютно герметичном пространстве. Для операций с обрабатываемой деталью в таких аппаратах предусмотрены специальные защитные перчатки, которые интегрированы в камеру.

Для работы же с обычным пескоструйным аппаратом необходима следующая экипировка для оператора:

- Автономная система подачи очищенного воздуха. Представляет собой компрессорную установку, которая нагнетает воздух в специальную емкость. Предварительно он очищается от различных примесей. Далее через редуктор и специальный шланг очищенный воздух дозировано подается к дыхательным путям оператора.

- Стоит отметить, что при пескоструйной обработке применять обычные средства защиты органов дыхания крайне опасно для здоровья человека. Пренебрежение этим правилом гарантированно приведет к развитию такой болезни, как силикоз легких.

- Защитный шлем исполняется из прочного материала и является полностью герметичным, чтобы песчаная пыль не смогла попасть внутрь. Воздух для дыхания подается из вышеописанного устройства. Для удобного обзора и защиты глаз в шлеме предусмотрено смотровое стекло, которое легко выдерживает удары рикошетящих с большой скоростью песчинок;

- Защитный комбинезон обычно выполняется в комплекте со специальной обувью и защитой для рук. Основная задача – защита частей тела оператора от физического воздействия летающего вокруг абразива.

Интересное по теме:

autokuz.ru

- Самодельные зарядные устройства для автомобильного аккумулятора

- Фонари на солнечных батареях

- Резак кислородный

- Установка пескоструйной очистки

- Сварка арматуры гост

- Ингибиторы коррозии что такое

- Фонари на солнечных батареях

- Термообработка металла

- Ремонт зарядного устройства для автомобильного аккумулятора

- Ингибиторы коррозии что такое

- Термообработка металла