СТРУКТУРА, СВОЙСТВА И ПРИМЕНЕНИЕ ЧУГУНОВ. Свойства чугуна

СТРУКТУРА, СВОЙСТВА И ПРИМЕНЕНИЕ ЧУГУНОВ

пластинчатая (пластичность при этом самая низкая), а наиболее благоприятная

– шаровидная форма включений, обеспечивающая максимальную пластичность (рис. 3). Это связано с тем, что графитовые включения играют роль трещин, пустот в чугуне и являются концентраторами напряжений. Чем более компактную форму имеют эти включения, тем более «мягкий» получается концентратор напряжений и тем меньше снижение механических свойств металла за счет графита.

Серый чугун получают при медленном охлаждении металла при литье изделий, а также при повышенном содержании кремния, углерода. Обозначается он буквами СЧ, после которых ставится цифра, показывающая предел прочности при растяжении σв в кг/мм2 (ГОСТ1412-85).Например, СЧ12

(σв = 12 кг/мм2). Применяется серый чугун для изготовления слабонагруженных деталей, работающих в легких условиях.Например, корпуса редукторов, насосов, электродвигателей, различные крышки, отопительные батареи и т.п.

Ковкий чугун получают из белого чугуна путем специального отжига. Это длительная термическая обработка, при которой белый чугун медленно нагревается до температур950-1000°С и после определенной выдержки медленно охлаждается. При таком отжиге происходит графитизация цементита белого чугуна с образованием хлопьевидных включений графита. Обозначается ковкий чугун буквами КЧ, после которых следуют цифры, показывающие предел прочности при растяжении σв в кг/мм2 – первая цифра, и относительное удлинение δ в % – вторая цифра (ГОСТ 1215 в редакции 1992 г.). Например,

КЧ30-6(σв = 30 кг/мм2, δ = 6 %). Применяется этот чугун для изготовления деталей, работающих в более тяжелых условиях по сравнению с деталями из серого чугуна - при повышенных нагрузках, при знакопеременных и небольших ударных нагрузках.Например, картеры редукторов, коробок передач автомобилей, кронштейны рессор, различные крюки, фланцы и т.п.

Высокопрочный чугун получают путем модифицирования его при выплавке магнием или церием в количестве 0,05 %. Модификаторы способствуют формированию шаровидных включений графита. Обозначаются высокопрочные чугуны буквами ВЧ и цифрой, показывающей предел прочности при растяжении σв (ГОСТ7293-85).Например, ВЧ 40 (δв = 40 кг/мм2). Применяется высокопрочный чугун для изготовления ответственных деталей, работающих в довольно сложных условиях при повышенном нагружении.Например, коленчатые и распределительные валы легковых автомобилей, прокатные валки, корпуса турбин, детали кузнечно-прессового оборудования и др.

Представляет интерес использование чугунов для деталей, работающих в специфических условиях (агрессивные среды, высокие температуры и др.). Для этого в чугуны вводят легирующие элементы, способствующие повышению необходимых свойств. Такие чугуны называют легированными или чугунами специального назначения. Они дешевле легированных сталей и вследствие лучших литейных свойств оказываются предпочтительнее для получения отливок.

studfiles.net

Характеристика и классификация чугунов | Сварка и сварщик

- по структуре - на белый, серый и ковкий;

- по химическому составу - на легированный и нелегированный.

Чем больше в чугуне углерода, тем ниже температура его плавления и выше жидкотекучесть.

Кремний уменьшает растворимость углерода в железе, способствует распаду цементита с выделением свободного графита. При сварке происходит окисление кремния, оксиды кремния имеют температуру плавления более высокую, чем свариваемый металл, и тем самым затрудняют процесс сварки.

Марганец связывает углерод и препятствует выделению графита. Этим самым он способствует отбеливанию чугуна. Марганец образует сернистые соединения (MnS), нерастворимые в жидком и твердом чугунах и легкоудаляемые из металла в шлак. При содержании марганца более 1,5% свариваемость чугуна ухудшается.

Сера в чугунах является вредной примесью, она затрудняет сварку, понижает прочность и способствует образованию горячих трещин. Сера образует с железом химическое соединение - сернистое железо, препятствует выделению графита и способствует отбеливанию чугуна. Верхний предел содержания серы в чугунах 0,15%. Для ослабления вредного влияния серы в чугунах содержание марганца должно быть в три раза больше.

Фосфор в чугуне увеличивает жидкотекучесть и улучшает его свариваемость, но одновременно понижает температуру затвердевания, повышает хрупкость и твердость. Содержание фосфора в серых чугунах не должно превышать 0,3%.

По ГОСТ 1412-79 марку серого чугуна обозначают буквами СЧ и двумя числами, из которых первое обозначает величину временного сопротивления чугуна при растяжении в МН/м2, а второе - то же, при изгибе.

Ковкий чугун получают из белого чугуна термической обработкой - длительной выдержкой при температуре 800-850°С. При этом углерод в чугуне выделяется в виде хлопьев свободного углерода, располагающихся между кристаллами чистого железа. В зависимости от режима термической обработки получают ковкий чугун ферритной или перлитной структуры. При нагреве ковких чугунов свыше 900°С в зависимости от скорости охлаждения графит может распадаться и образовывать химическое соединение с железом - цементит (Fe3C), при этом деталь теряет свойства ковкого чугуна. Это затрудняет сварку ковкого чугуна, так как для получения первоначальной структуры ковкого чугуна его приходится после сварки подвергать полному циклу термообработки.

Ковкий чугун обозначают буквами КЧ и двумя числами: первое - указывает временное сопротивление при растяжении, МН/м, второе - относительное удлинение, %.

Легированные чугуны имеют специальные примеси Сr, Ni, благодаря которым повышаются его кислотостойкость, прочность при ударных нагрузках и др.

Высокопрочный чугун получают из серого чугуна специальной обработкой - введением в жидкий чугун при температуре не ниже 1400°С чистого магния (Mg) или его сплавов. Графит в высокопрочном чугуне имеет сфероидальную форму.

Свариваемость чугуна

Чугун является трудносвариваемым сплавом. Трудности при сварке чугуна обусловлены его химическим составом, структурой и механическими свойствами, при сварке чугуна необходимо учитывать следующие его свойства: жидкотекучесть, поэтому сварка выполняется только в нижнем положении; малая пластичность, характеризующаяся возникновением в процессе сварки значительных внутренних напряжений и закалочных структур, которые часто приводят к образованию трещин; интенсивное выгорание углерода, что приводит к пористости сварного шва; в расплавленном состоянии чугун окисляется с образованием тугоплавких оксидов, температура плавления которых выше, чем чугуна. Сварка чугуна применяется в основном для исправления литейных дефектов, при ремонте изношенных и поврежденных деталей в процессе эксплуатации и при изготовлении сварных конструкций.

weldering.com

Ковкий чугун - характеристики, свойства и применение

Чугуны являются первоначальными продуктами черной металлургии. Они представляют железоуглеродистые сплавы, в которых содержание углерода более 2.14%. В состав входят также примеси из других элементов, влияющих на свойства сплавов. Изделия имеют несколько разновидностей, среди которых интересен ковкий чугун. Рассмотрим, как его получают, а также характеристики, маркировку и назначение.

Виды чугунов

Углерод присутствует в таком сплаве в виде:

- цементита;

- графита;

- графита + цементита.

Отливки, содержащие углерод в виде цементита, имеют характерный светлый отблеск и называются белыми.

Темный графит в сочетании с металлическим сплавом придает отливкам серую окраску. Конфигурация графитовых включений влияет на свойства поковок. Исходя из этих свойств, чугун подразделяют на:

- серый;

- ковкий;

- высокопрочный;

- особого назначения.

На фото изображены разные виды включений из графита. Они могут быть пластинчатыми, шаровидными или иметь форму хлопьев.

Ковкий чугун характеризуется графитными включениями в виде хлопьев.

Особенности производства ковкого чугуна

Углерод в этом виде чугуна присутствует в пределах от 2,4 до 2,8%. Также в него входят Si, Mn, S, P, количество которых зависит от необходимых свойств материала.

Ковкий чугун производится из отливок белой разновидности изделий. В них углерод полностью связан железом и представлен карбидом железа (цементитом Fe3C). При отжиге заготовок при температуре 950-970оС, добиваются освобождения графита из карбида железа и аустенита (А). В результате он кристаллизуется, образуя вид хлопьев. Окончательное формирование графитовых хлопьев в чугуне происходит в температурном интервале 760–720оC, что продемонстрировано на диаграмме Fe–Fe3C.

На ней: А – это аустенит, представляющий твердые внедрения атомов углерода в структуру ячейки железа; Г– это графит; Ц – это цементит; П – перлит, представляющий соединение феррита и цементита в эвтектоидной области при распаде аустенита.

Процесс термического отжига проводится в два этапа:

- Сначала заготовки нагревают до 950–1000оС и выдерживают в нагретом виде до окончания распада ледебурита (цементит + аустенит) на графит и аустенит.

- Затем постепенно охлаждают заготовки до области температур 760–720оС, где аустенит дает дополнительный цементит (вторичный), входящий в состав перлита. При дальнейшем охлаждении происходит распад перлита на феррит и графит.

Разновидности ковкого чугуна

Структурный состав чугунных отливок зависит от условий технологии отжига. Он бывает:

- ферритным;

- перлитным;

- ферритно-перлитным.

Ферритный вид изделий содержит феррит и хлопьевидный графит. Перлитный вид состоит из перлита и хлопьевидного графита. Ферритно-перлитный в своем составе имеет феррит, перлит и хлопья из графита.

Структура каждого вида изображена на схемах:

Чугун на основе перлита можно получить, если охлаждать отливку в зоне распада быстрее. Тогда, вместе с ферритом, в структуре будет находиться перлит. Он сохранится при дальнейшем, достаточно медленном, проведении охлаждения сплава ниже 727оС.

Важно! Структура ковкого чугуна зависит от температурного режима обработки и входящих в состав легирующих элементов.

На практике, в основном, используют первые два вида литых заготовок (фото и схема приведены ниже).

Ферритный вид отливок (фото и схема)

Перлитный вид отливок (фото и схема)

Свойства ковких чугунов

Технические характеристики и свойства ковкого чугуна определяются содержанием углерода в виде графита, а также кремния. Для перлитного вида — еще хрома и марганца.

Структурное различие также отражается на свойствах изделий. Например, ферритный вид отливок имеет твердость меньше, чем перлитный, но зато он отличается большей пластичностью.

Хлопьевидные графитные включения придают изделиям высокую прочность при достаточно хорошей пластичности. Они способны поддаваться пластической деформации при температуре внутри помещений. Отсюда пошло их название «ковкие». Оно условно и не означает, что изделия из такого чугуна можно получать путем ковки. Для их изготовления применяют способ отливки деталей.

Одним из существенных преимуществ ковких заготовок является постоянство их свойств по всему поперечному сечению, а также отсутствие внутренних напряжений.

Физические и механические характеристики таких отливок находятся между подобными свойствами серых чугунов и стали. Они обладают:

- хорошей текучестью в жидком виде;

- свойством поглощения вибраций при периодически повторяющихся нагрузках;

- хорошей износостойкостью;

- стойкостью к коррозии, поэтому на них не действует влага, химические реактивы, в том числе топочный газ.

- высокой плотностью, например, заготовка, имеющая толщину 7-8 мм, способна выдержать давление при гидравлических испытаниях в пределах 40 атмосфер.

Это дает возможность использовать отливки для производства различных изделий в газовой и водопроводной сфере.

При низких температурах под действием динамических нагрузок материал может стать хрупким.

Маркировка чугуна

Изделия из ковкого чугуна имеют маркировку КЧ и последующие цифры. Первая пара цифр — это средний показатель временного сопротивление разрыву (предела прочности), уменьшенный на порядок, а вторая — процентный показатель относительного удлинения. Например, изделие марки КЧ 30-6 имеет временное сопротивление на разрыв σв =294 Н/мм2, а относительное удлинение — δ=6%.

Согласно ГОСТ 1215–79 определено 11 видов ковкого чугуна.

В таблице отражены механические характеристики разных марок изделия.

Области применения

Ковкий чугун предназначен для использования:

- в машиностроительной отрасли для изготовления конструкций станков;

- для изготовления корпусов и комплектующих автомобилей;

- при производстве железнодорожных вагонов;

- в изготовлении оборудования для сельского хозяйства.

Несмотря на то, что перлитный чугун по своим характеристикам лучше, применяются в основном ферритные отливки, т. к. их производство обходится дешевле.

Перлитный вид отливок применяют в производстве деталей, испытывающих повышенные нагрузки. Например, из них производят автомобильные рессоры, комплектующие дизельных и других двигателей и т.д.

При наличии большого количества технологических преимуществ, ковкий чугун в основном применяют для изготовления литья с относительно тонкой стенкой в интервале от 3 мм до 40 мм.

Заключение

Эта статья дает общие понятия о производстве, свойствах, маркировке и применении ковкого чугуна. Расширить свои знания можно, посмотрев также видеоролик:

Если у вас есть по этой теме дополнительная информация, то вы также можете поделиться ей в комментариях к данной статье.

wikimetall.ru

что полезно знать о качествах данного материала?

Чугун является сплавом из железа с углеродом. Углерод входит в состав сплава в пределах 2,14—6,67%. Чугун является недорогим машиностроительным материалом, что обладает отличными литейными характеристиками. Свойства чугуна позволяют ему служить сырьевым продуктом для выплавки стали, а также реализации других полезных задач.

Ближе к сути: описание материала, виды и области применения

Чугун вырабатывается посредством добываемой железной руды, посредством флюсов и топлива. Получение чугунов представляет собой достаточно сложный технологический процесс. Хим. процедура получения металлов состоит из нескольких стадий: восстановления железа, преобразования железа в чугун, а также шлакообразования. Свойства чугуна более наглядно и в деталях показывает курс химии.

Структура чугуна распределяет рассматриваемый материал на белый и черный чугун. Стоит отметить, что углерод, который содержит белый чугун, связан в химическое соединение карбид железа Fe3C – цементит. Относительно серых чугунов, — значительная часть углерода находится в структурно-свободном состоянии, представляя собой графит.

Структура чугуна распределяет рассматриваемый материал на белый и черный чугун. Стоит отметить, что углерод, который содержит белый чугун, связан в химическое соединение карбид железа Fe3C – цементит. Относительно серых чугунов, — значительная часть углерода находится в структурно-свободном состоянии, представляя собой графит.

Говоря относительно серых чугунов, стоит упомянуть, что они поддаются мех. обработке, а вот как белый чугун используется в качестве сырья для производства различных изделий довольно редко. Связано это с тем, что белый чугун обладает высокой твердостью, вследствие чего режущий инструментарий его обрабатывать не имеет фактической способности.

Белый чугун используется по большей части в качестве полупродукта для выработки ковких металлов. Полезно знать, что белый и серый чугун получают, опираясь на состав, а также скорость охлаждения чугунов. Отметим, что свойства чугуна позволяют ему использоваться как конструкционный материал в металлургической, машиностроительной отрасли, других видах промышленности. Связано подобное распространение рассматриваемого материала по причине многочисленных преимуществ, которыми облает чугун.

Положительные свойства чугуна наряду с незначительной стоимостью и отличными литейными характеристиками – это основные выгодные стороны большого списка преимуществ этого материала. Изделия, изготовленные из чугунов, обладают достаточной степенью прочности, износостойкости во время работы на трение, к тому же характеризуются менее значительной чувствительностью к концентраторам напряжений.

к меню ↑О характеристиках

Свойства чугуна классифицируются по многим параметрам, о которых следует знать. Ниже следует рассмотреть полезные характеристики и параметры, которые имеет белый чугун.

Типы параметров:

- Физические свойства;

- Тепловой свойства;

- Механические свойства;

- Гидродинамические свойства;

- Технологические свойства;

- Химические свойства.

Внимания в первую очередь заслуживают основные свойства, которые имеет белый и серый материал. Поэтому целесообразной считается информация, дающие исчерпывающие ответы на вопросы относительно того, какими качествами обладает данный материал, чем полезен, из чего состоит?

Общие характеристики

Свойства материала определяют благодаря структуре металлической массы, составляющей основу материала, формой, количеством, расположением включений графита. Говоря о равновесном состоянии материала, структуру железоуглеродистых сплавов определяют посредством диаграммы.

Во время изменений состава меняются некоторые параметры:

- Количество скопление углерода в эвтектике;

- Эвтектическая температура;

- Количество скопления углерода в эвтектоиде;

- Эвтектоидная температура.

Положение критических точек определяется нагревом, то есть при охлаждении точки расположены ниже. Точно применяются для нелегированного чугуна преимущественного большинства марок материала упрощенные формулы.

Формулы:

- C = 4.3 — 0.3 (Si + P) — вхождение углерода в эвтектике;

- C = 0.8 — 0.15Si – вхождение углерода в эвтектоиде.

Ниже интересно разобраться с тем, какие основные свойства материала есть, их характерными параметрами и другой полезной информацией. Белый вариант металла обладает достаточной хрупкостью, твердостью, по причине чего недостаточно качественно поддается отливке. Вдобавок ко всему такой вид тяжело обрабатывается различными видами инструментов. Если говорить о машиностроительной отрасли, то для нее оптимальным образом подходит серый тип сырья.

Опираясь на химическую составляющую рассматриваемого промышленного сырья, металл может подразделяться на легированный, ферросплавный, специальный, ковкий, а также высокопрочный. Ковкий материал производится путем термообработки из белого сырья. Получил свое имя благодаря повышенной степени пластичности, вязкости. Стоит также отметить, что ковкий металл имеет высокую прочность при растяжении, к тому же готов похвастать высокой степенью сопротивления.

Высокопрочный материал производится за счет введения специализированных добавок в серый вариант металла. Применяется для производства ответственных изделий, тем самым отлично справляясь с ролью альтернативы стали. Маркировка рассматриваемого сырья производится буквами и числами.

к меню ↑Физические и механические параметры

Удельный вес материала может меняться достаточно существенно в зависимости от числа связанного углерода, присутствия пористости. Полезно знать, что удельная масса жидких металлов при температуре плавления приравнивается 70,0±0,1 грамма на сантиметр квадратный. Данный показатель снижается по мере увеличения состава примесей. Обратимый коэффициент линейного расширения и структура чугунов – зависимые друг от друга понятия.

к меню ↑Тепловые параметры

Тепловая емкость данного материала заданной структуры может быть определена, опираясь на правило смещения. Теплоемкость материала при достижении температурного предела, превышающего фазовые превращения, до температуры плавления, может приниматься как 0,18 кал/Го С (превышающих температурную отметку плавления металла -0,23+/—0,03 кал/Го С.

Объемная теплоемкость, что равняется произведению удельной теплоемкости на удельную массу, может приниматься для укрупненных расчетов. Теплопроводность не определяется по правилу смешения. Теплопроводность структурных составляющих материала, по мере возрастания уровня дисперсности, уменьшается. Стоит обратить внимание, что типичная величина теплопроводности чугунов зависит от влияния некоторых параметров.

к меню ↑Механические параметры

Предел прочности материала во время растяжения может эффективно оцениваться по структуре материала соответственно определенным данным. Так, прочность структурных составляющих увеличивается постепенно, по мере возрастания уровня дисперсности. Величина, форма, количество, а также распределение графитных включений оказывают существенное влияние на предел прочности, при этом влияние это имеет большие пределы, нежели структура основной металлической массы.

Самое заметное уменьшение предела прочности наблюдается во время расположения графитных включений в качестве цепочки, что прерывает сплошность металлической массы. Наиболее значимая прочность получается в случае со сфероидальной формой графита. Данный показатель достигается за счет отсутствия тепловой обработки.

к меню ↑Технологическая составляющая

Жидкотекучие свойства тесно сопряжены со свойствами материал, а также формой. Таким образом, рассматриваемый параметр определяется различными способами, однако, наиболее часто жидкотекучесть определяется длиной L заполненной пробы, и увеличивается по мере уменьшения вязкости, увеличении степени перегревания, уменьшении интервала затвердевания. Зависит жидкотекучесть от скрытой теплоты плавления, теплоемкости.

к меню ↑Химические параметры

Свойства сопротивления материала под названием чугун зависимы от внешней среды и структуры чугунов. По убывающему электродному потенциалу составляющие структуры материала могут располагаться в последовательности следующего образца: графит – цементит, фосфидная эвтектика – феррит. Стоит отметить, что разность потенциалов, наблюдаемая между ферритом, а также графитом, колеблется около 0,56 в. Сопротивление коррозии снижается по уровню увеличения дисперсности структурных составляющих.

Свойства рассматриваемого материала позволяют ему использоваться во многих отраслях современной промышленности, по причине чего объясняется его популярность и широкое распространение.

Похожие статьиgoodsvarka.ru

Литейный чугун и влияние примесей на его свойства » Привет Студент!

Первое место среди литейных материалов занимает чугун, высокие литейные и механические качества которого, а также относительная дешевизна обусловливают широкое применение его в машиностроении и строительстве.

Чугуном называется сплав, состоящий в основном из железа и углерода. Кроме углерода и железа, в состав чугуна обычно входит некоторое количество кремния, марганца, серы и фосфора.

Углерод, входящий в состав чугуна, может находиться частью в свободном и частью в связанном состоянии. Углерод, находящийся в свободном состоянии, может быть в форме пластинчатых включений различного размера или в виде округленных включений, а в связанном — или в виде химического соединения Fe3C (карбид железа, цементит), или в виде твердого раствора углерода в железе (аустенит, феррит).

В зависимости от требований, предъявляемых к литым деталям из чугуна, применяется чугун различного химического состава.

Влияние примесей

Углерод. Выше было сказано, что углерод, входящий в сплав с железом, может находиться как в свободном, так и в связанном состоянии. Литейные качества чугуна зависят не только от количества входящего в состав его углерода, но и от состояния, в котором он находится.

Увеличение количества свободного углерода способствует лучшему заполнению чугуном формы. Это объясняется тем, что в процессе графитизации чугун увеличивается в объеме, и поэтому лучше заполняет форму и дает меньшую усадку.

Чем медленнее идет охлаждение расплавленного чугуна, тем большая часть углерода выделяется в виде графита, т. е. в свободном состоянии и меньше в связанном, в виде цементита; чем больше скорость охлаждения, тем (при данном химическом составе) будет меньше свободного углерода в полученной отливке.

Цементит, являющийся главной структурой составляющей белого чугуна, обладает весьма большой твердостью; вследствие этого белый чугун с большим трудом поддается обработке резцом. Серые чугуны, структуру которых составляют главным образом зерна мягкого железа (феррита), перлит и графит, обрабатываются резанием значительно легче.

Кремний. Кремний способствует выделению графита при застывании чугуна и уменьшает общее растворение в нем углерода.

Количество выделяемого графита увеличивается с повышением содержания кремния. При одном и том же количестве кремния выделение графита возрастает с увеличением содержания углерода в чугуне.

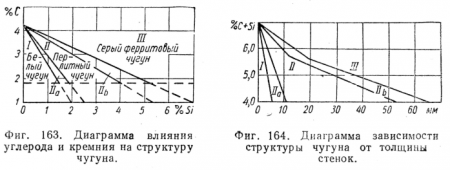

Совокупность влияния углерода и кремния на структуру чугуна показана на диаграмме (фиг. 163). Из этой диаграммы видно, что конечная структура чугуна зависит от суммарного содержания углерода и кремния. Так, при обычных условиях охлаждения в земляной форме и толщине стенок 15—20 мм1 при 7% Si чугун будет серый, ферритный, т. е. состоящий из железа (феррита) и графита; при содержании Si от 2 до 7% в зависимости от содержания углерода могут получаться перлитные чугуны, содержащие углерод частично в свободном состоянии, частично в виде карбида железа; при содержании Si менее 2% и С около 2,5% могут получаться белые чугуны (не содержащие свободного углерода).

Конечная структура зависит от химического состава и скорости охлаждения. С изменением толщины стенок отливки будет изменяться скорость охлаждения и, следовательно, при одинаковом химическом составе, но при различной толщине стенок могут получаться различные структуры. На фиг. 164 приведена диаграмма зависимости между толщиной стенки, суммарным содержанием углерода и кремния и получаемой структурой чугуна. Здесь по оси У отложено суммарное содержание углерода и кремния в %, а по оси X — толщина отливки в мм. На фиг. 163 и 164 римскими цифрами указаны: I — область белого чугуна, II — область перлитного, III — область серого ферритного, IIа и IIb — переходные области.

Марганец увеличивает растворение углерода в железе и препятствует выделению С в виде графита. Таким образом, действие марганца на литейные качества чугуна обратно действию кремния. В случае одновременного присутствия в чугуне кремний и марганец оказывают до некоторой степени взаимно уравновешивающее влияние.

В серых литейных чугунах количество марганца обычно не превосходит 1,3%.

Сера препятствует растворению углерода в жидком чугуне и выделению углерода в виде графита при застывании. В расплавленном состоянии сернистые чугуны обладают пониженной жидкотекучестью. Таким образом, сера является

примесью, сильно снижающей литейные качества чугуна; сернистые чугуны плохо заполняют форму и дают много раковин.

В мелком чугунном литье содержание серы допускается не выше 0,08%, в среднем и крупном — не выше 0,12%.

Сера отрицательно влияет и на механические качества чугуна, сообщая ему красноломкость и твердость.

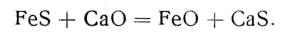

Сера может быть частично удалена из чугуна введением в шихту марганца, образующего с серой сернистый марганец, имеющий весьма высокую температуру плавления (около 1620°) и меньший удельный вес; вследствие этого сернистый марганец отделяется от чугуна, всплывая на поверхность металла. Другим средством для удаления серы служит вводимая в ваграночную шихту известь; она образует с серой уходящее в шлак соединение — сернистый кальций по уравнению

Фосфор. Примесь фосфора делает чугун более жидкотекучим и несколько снижает температуру плавления, повышая, таким образом, литейные качества чугуна.

В обыкновенных литейных чугунах допускается содержание фосфора до 1%. В особых случаях может быть допущено содержание фосфора до 1,5% (художественное литье, посуда).

Фосфор является желательной примесью при изготовлении тонкостенных отливок, так как фосфористый чугун вследствие своей жидкотекучести хорошо заполняет все очертания формы.

На механические качества чугуна фосфор действует отрицательно, сообщая чугуну хрупкость; поэтому чугуны с повышенным содержанием фосфора применяют для отливок, не требующих большой прочности, например, художественных, кухонной посуды и т. п.

Изменение состава чугуна при плавке

Газы плавильных печей действуют окисляющим образом на составные части чугуна. Если при этом происходит близкое соприкосновение чугуна с топливом (при плавке в вагранках), может измениться и содержание углерода, входящего в состав исходных чугунов. Кроме того, если в топливе содержится значительное количество серы, то последняя также может частично перейти в чугун.

Таким образом, плавка чугуна перед отливкой и повторная переплавка его оказывают влияние на химический состав материала отливки. Это обстоятельство необходимо учитывать при составлении шихты.

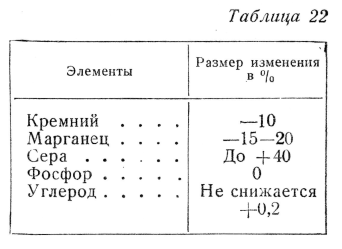

Выгоранию (окислению) при плавке подвергаются главным образом кремний и марганец (10—15% Si; 15—20% Мn).

Наличие марганца и кремния предохраняет углерод от выгорания.

В результате уменьшения кремния уменьшается содержание графита в чугуне, и чугун отбеливается.

Сера при переплавке чугуна не выгорает; она может быть частично удалена, как указывалось выше, введением в шихту известняка и марганца. Хорошие результаты получаются введением в шихту в качестве флюса основного мартеновского шлака, содержащего марганец. Однако несмотря на принимаемые меры, содержание серы в отливке обычно выше, чем в переплавляемой металлической шихте.

Фосфор при переплавке чугуна практически не выгорает. Вследствие выгорания других элементов процентное содержание фосфора после переплавки чугуна может даже незначительно повыситься.

Таким, образом, для обеспечения в чугунной отливке определенного химического состава шихта должна быть составлена с учетом изменений, происходящих в составных частях ее во время плавки.

Усадка чугуна. Усадкой литейного материала называется, как было сказано выше, уменьшение его объема при остывании; различают линейную и объемную усадку.

Линейная усадка литейного серого чугуна равна в среднем 1—1,3%, белого 1,6—2,0%. Чем больше содержание графита в чугуне, тем меньше его усадка.

Так как на выделение углерода в виде графита влияет не только химический состав чугуна, но и скорость охлаждения, то и усадка чугуна в отливке может быть различной: она зависит не только от химического состава чугуна, но и от размера и формы изделия.

Температура плавления чугуна. Температура плавления чугуна зависит от его химического состава, состояния углерода и от скорости нагревания при плавлении.

В зависимости от химического состава температуру расплавления чугуна можно считать лежащей в пределах от 1130 до 1350°. Ранее было указано, что температура плавления серого чугуна определенного химического состава не является постоянной величиной: она зависит от скорости нагревания, уменьшаясь с понижением последней.

Химический состав литейных чугунов. Химический состав металла отливок зависит от химического состава исходного чугуна. Механические качества отливок изменяются с изменением химического состава, поэтому для получения отливок различного назначения применяют и литейные чугуны различных марок.

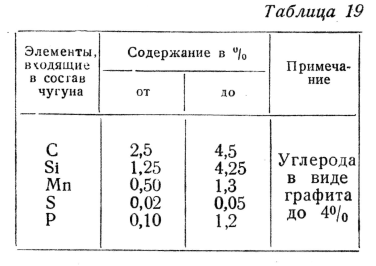

В практике литейного производства химический состав литейных чугунов обычно укладывается в пределы, указанные в табл. 19.

Определение литейных и механических качеств чугуна

Для определения литейных и механических качеств чугуна производятся наблюдения над расплавленным чугуном и пробными отливками из него; в целях точного установления качеств чугуна производится химический анализ и испытания механических свойств чугуна.

К числу внешних признаков, по которым можно до известной степени судить о составе, а также о литейных и механических качествах чугуна, можно отнести характер излома и внешний вид чушки.

Излом не является надежным признаком для суждения о составе и качествах чугуна. Так, например, чугун с меньшим содержанием кремния, но медленно охлажденный, может оказаться содержащим больше графита. Два сорта чугуна с одинаковым общим содержанием углерода, но с разным содержанием кремния могут дать при разных условиях охлаждения одинаковые по виду изломы. Однако при нормальных соотношениях элементов в составе чугуна и при одинаковых условиях охлаждения отливки темный крупнозернистый излом характерен для чугунов, содержащих значительное количество кремния.

Поверхность болванки. При наружном осмотре чушки (болванки) можно приблизительно определить величину усадки, свойственной данному сорту чугуна; ровные или маловогнутые поверхности указывают на малую способность к усадке, вогнутые — на большую.

Способность отбеливаться. Для определения способности чугуна отбеливаться производят отливку пробы в форме клина. Могут быть приняты следующие размеры клина: основание 25 мм, длина сторон по 50 мм. О способности

чугуна к отбелу судят по излому клина: чем больше длина отбеленной части, тем ниже качества чугуна.

Жидкотекучесть. На жидкотекучесть чугун испытывается путем отливки спирали при расположении литника с одного конца; по длине заполненной части формы судят о степени жидкоплавкости чугуна.

Прочность. Испытание чугуна на прочность обычно производится изгибом до излома, определяя при этом предел прочности и величину стрелы прогиба перед изломом. Для испытания берут образцы диаметром 30 + 1 мм и длиной 680 — 700 мм или 340 мм).

Зная разрушающее напряжение при изгибе, можно судить о способности испытываемого чугуна сопротивляться растяжению: оно обычно приблизительно вдвое меньше сопротивления при изгибе.

Для улучшения физико-механических свойств чугуна в настоящее время широко применяется так называемое модифицирование его; сущность процесса модифицирования заключается в воздействии на расплавленный низкоуглеродистый чугун, который при нормальном охлаждении затвердел бы в белый, специальных присадок — модификаторов, в результате чего связанный углерод выделяется в виде дисперсных включений графита, равномерно распределенных по сечению.

В качестве модификаторов применяются металлический кальций, силико-кальций, ферросилиций и лигатуры алюминий — ферросилиций, которые присаживаются к жидкому чугуну (на желоб или в ковш) в количестве от 0,1 до 0,6% от веса жидкого металла (в зависимости от применяемого модификатора).

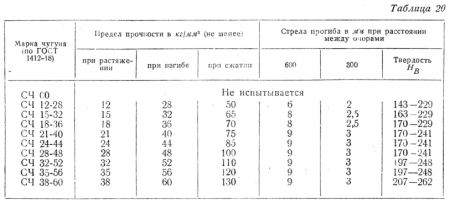

В табл. 20 чугуны марок СЧ 35-56 и СЧ 38-60 относятся к модифицированным.

ЦНИИТМАШ разработал технологический процесс получения сверхпрочного чугуна с весьма высокими механическими свойствами: предел проч ости на растяжение этого чугуна составляет 45—65 кг/мм2; предел прочности при изгибе 70—120 кг/мм2; твердость Нв =210 / 280.

Технологический процесс получения этого чугуна заключается в следующем: в расплавленный металл вводят металлический магний в количестве от 0,3 до 1,0% веса металла в ковше. Металлический магний почти полностью удаляет из чугуна серу, содержание которой в чугуне падает до 0,03%, после чего магний действует на чугун как модификатор и способствует выделению графита в виде глобулярных разобщенных включений; после окончания этой операции с поверхности чугуна очищают шлак и вводят в ковш 75%-ный ферросилиций в количестве от 0,5 до 1% в зависимости от толщины стенки отливки; чугун в ковше перемешивают, счищают шлак и заливают в форму.

Сопротивление чугуна на сжатие обычно не испытывается: оно близко к сопротивлению стали.

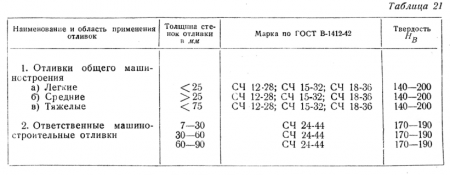

Механические свойства отливок, получаемых из серого и модифицированного чугуна различных марок, можно видеть из табл. 20. Области применения чугунов некоторых марок показаны в табл. 21.

Химическим составом чугуна окончательно определяется соответствие его для производства деталей различной конфигурации и назначения.

Высококачественные чугуны. Современное машиностроение значительно повысило требования, предъявляемые к чугунным отливкам; удовлетворение этих требований достигается двумя путями —- улучшением структуры чугуна и введением в чугун специальных примесей.

Чугуны, содержащие специальные примеси, называются легированными.

К чугунам с повышенными механическими качествами относят также так называемые сталистые чугуны. Сталистыми называются чугуны с пониженным общим содержанием углерода, получаемые путем присадки в вагранку стального лома.

Сталистый чугун. Присадкой стального лома в количестве 10—40% получают чугун с содержанием 2,5—3,1% углерода. Несколько пониженное содержание углерода и более равномерное распределение его в сплаве способствует повышению механических качеств чугуна.

Предел прочности на изгиб в сталистых чугунах достигает приблизительно 42 кг/мм2, предел прочности при растяжении — 23 кг/мм2.

Перлитные чугуны. Серый чугун в структурном отношении состоит из металлической основы с графитными включениями. Как указано выше, углерод в чугуне может быть в свободном и связанном состоянии; чем больше свободного углерода, тем меньше углерода в металлической основе чугуна. Если в металлической основе чугуна содержание связанного углерода близко к 0,83%, т. е. к составу эвтектоидной (перлитной) стали, то чугун называется перлитным. Так как увеличение содержания углерода (свыше 0,83%) вызывает образование в металлической основе свободного цементита, делающего материал хрупким, содержание углерода в металлической основе перлитных чугунов в размере 0,83% считается предельным.

Перлитный чугун имеет мелкозернистую структуру и обладает высокими механическими качествами: предел прочности на изгиб составляет приблизительно 50 кг/мм2, а предел прочности при растяжении — около 30 кг/мм2, твердость приблизительно до 250 Нв.

Получение чугуна перлитной структуры достигается регулированием химического состава, температуры выпускаемого из печи чугуна и скорости охлаждения его в форме. Суммарное содержание в отливке углерода и кремния в зависимости от толщины стенки изделия должно составлять около 4—5%;

чугун перегревают приблизительно до 1500° и замедляют охлаждение его в форме.

Легированные чугуны. Легированными называются чугуны, в состав которых введены специальные примеси, например Ni, Сr, Мо, а иногда Ti, V, Аl.

В результате введения специальных примесей наблюдается повышение механических свойств чугунов. В качестве примера можно указать, что чугун с содержанием 1,5% V имеет предел прочности при изгибе равным 50 кг/мм2, против 33 кг/мм2 без этой примеси и твердость Нв =436 вместо Нв =170.

Влияние специальных примесей весьма разнообразно и в настоящее время позволяет применять легированный чугун во многих случаях, где раньше применялась только сталь.

Если чугуны выплавляются из руд, содержащих такие элементы, как хром, ванадий, никель, титан и др., эти элементы переходят в чугун; такие чугуны называют природнолегированными.

Расчет шихты. При отливках ответственного характера необходимо иметь литейный материал определенного химического состава; для этой цели в литейной практике прибегают обычно к смешиванию нескольких сортов чугуна, имеющихся в распоряжении завода, утилизируя при этом чугунный лом, отходы литья и стальной лом.

Как уже указывалось, при составлении шихты из имеющихся материалов нужно учитывать изменение химического состава чугуна в процессе плавки.

Средние ориентировочные величины изменения химического состава различных элементов, входящих в состав шихты, за одну плавку в вагранке приведены в табл. 22.

Состав чушкового чугуна, которым может располагать завод, определяется химическим анализом.

Чугунный лом принято разделять на горшечный (бой сточных труб, плит, горшков, колосников), строительный (бой колонн, перил, водопроводных труб, станин) и машинный (бой машинных частей, подвергающихся обработке). Химический состав каждой такой группы лома приблизительно известен; состав отходов собственного производства также известен.

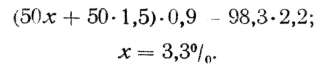

Расчет шихты производится с целью установления сорта и количества сырых материалов, идущих в плавку, с тем, чтобы материал изготовленного отливкой предмета имел заданный химический состав. Этот расчет представляет собой обычно задачу на составление и решение уравнений первой степени с одним или несколькими неизвестными. Ход решения в общем таков: задаваясьхимическим составом материала отливки и зная химический состав имеющихся сырых материалов, а также изменения их состава в процессе плавки, составляются уравнения, в которых искомыми в конечном счете будут процентные количества различных сырых материалов, вводимых в состав шихты.

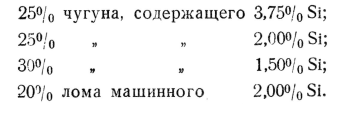

Пример 1. Определить количество кремния в отливках, если шихта составлена из

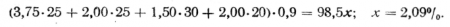

Для решения поставленной задачи нужно учитывать, что во время плавки количество вошедшего в состав шихты кремния уменьшится приблизительно на 10%, а также уменьшится и общий вес шихты. Принимая общий угар чугуна при переплавке равным 1,5%, составляем уравнение

Пример 2. Сколько кремния должен содержать чугун, добавляемый в равном количестве к лому, содержащему 1,5% Si, если в отливках содержание кремния должно быть равным 2,2% и если общий угар шихты составляет 1,7%?

Искомое количество кремния находится по уравнению

При расчете шихты учитывается также возможность внесения в материал отливки специальных примесей.

Специальные примеси можно вводить в шихту, применяя природнолегированный чушковый чугун или соответствующие ферросплавы.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com

Серый чугун

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Современное машиностроение просто невозможно представить себе без чугуна. Это не металл, а сплав железа с графитом, визуально представляющий собой как бы пористую металлическую губку. Поры этого сплава заполнены графитом - веществом неметаллического происхождения. Чугун плохо работает на разрыв и в силу этого является довольно хрупким материалом. Достаточно ударить по чугунной болванке тяжелым предметом, и она разлетится на куски.

Самостоятельным видом этого материала является чугун серый, представляющий собой сплав железа с углеродом, в котором невооруженным глазом видны включения пластинчатого, волокнистого и крабовидного характера. Серый чугун представлен целой группой марок, среди которых можно выделить высокопрочный чугун, в состав которого входит графит глобулярной формы. Данная разновидность серого чугуна создается с помощью модификации его магнием, церием и рядом других элементов.

Основа чугуна зависит от нескольких факторов и, в частности, от скорости охлаждения после окончания отвердевания, размера детали и пр. В зависимости от этого чугун принимает перлитную металлическую, ферритно-перлитную или чисто ферритную основу. Чем выше скорость охлаждения, тем большей оказывается процентное содержание перлита и тем выше прочность чугуна. Однако прочность в этом случае обратно пропорциональна пластичности. Серый чугун имеет широкую область применения, и в каждом конкретном случае выбирается именно та марка, которая оптимально соответствует поставленным задачам.

Металлическая основа серого чугуна является основополагающим фактором возникновения у него тех или иных механических характеристик. Перлитная основа так или иначе влияет на износостойкость и прочность чугуна. Во времена Советов марки серых чугунов определялись государственными стандартами, и данная маркировка действует по сей день. Согласно ГОСТ 1412-85, применяется буквенно-числовое обозначение марок серого чугуна. СЧ - постоянное для всех серых чугунов сочетание букв; цифры же указывают на наименьший предел прочности при растяжении. Цифрами до 10 маркируются ферритные чугуны; от 10 до 18 – ферритно-перлитные; свыше 25 – перлитные. Следует отметить, что 4/5 всего производства чугуна занимает именно чугун серый с пластинчатым графитом.

Свойства серого чугуна

Свойства данного материала обеспечили ему широкое применение в машиностроении. Кристаллизуется он при довольно низких температурах, дает малую усадку, в жидком состоянии сохраняет высокую текучесть. Его литейные свойства оцениваются как высокие. Серый чугун служит основным материалом для цилиндров и поршней самых разных механизмов, станин станков и пр. Склонность данного вида чугуна к растрескиванию при сварке обуславливает необходимость проявления особой осторожности при работе с заготовками. Практикуемое довольно часто отбеливание чугуна, используемое во время сварки, с одной стороны, делает его более твердым, а с другой, исключает всякую возможность его механической обработки.

Существуют и такие сорта серого чугуна, которые вообще сварке не подлежат. В частности, т. н. горелый чугун, который претерпел длительное воздействие повышенных температур, был обработан кислотами или горячим паром.

Как влияет химический состав серого чугуна на его характеристики

Графитизация чугуна напрямую связана с наличием в нем следующих основных элементов.

Углерод

Чем выше процент содержания углерода в сером чугуне, тем он менее прочен, тверд и упруг. С другой стороны, углерод способствует повышению таких его свойств, как циклическая вязкость и пластичность. Иными словами, достижение определенных показателей прочности уменьшает его литейные свойства. Оптимальный процент вхождения углерода в состав серого чугуна составляет 2,4-4,2%.

Кремний

Кремний оказывает точно такое же влияние на процесс графитизации, как и углерод. Но при этом он способен кардинальным образом изменять механические свойства серого чугуна, т. к. образует твердое соединение с ферритом и повышает его твердость, уменьшает вязкость.

Совокупный эффект кремния позволяет варьировать механические характеристики серого чугуна, и увеличение его концентрации в сплаве приводит к росту графитовых включений и объема феррита. При этом уменьшаются показатели прочности чугуна и его пластичность (из-за образования силикоферрита). Что же касается твердости – по мере увеличения процента вхождения кремния она вначале понижается, затем снова возрастает благодаря образованию силикоферрита. Как правило, способность кремния и углерода изменять механические характеристики чугуна рассматривают совместно, и с этой целью принимают во внимание их суммарное содержание. В процессе более точных расчетов определяют т. н. углеродный эквивалент.

Сера

Эвтектика Fe-FeS обладает способностью уменьшать показатели пластичности и прочности серого чугуна за счет ослабления границ зерен, а также способствовать перлитизации его структуры. Благодаря этому растут твердость и прочность ферритного и ферритно-перлитного сплавов, которые становятся более износостойкими.

Марганец

Марганец имеет обыкновение замедлять графитизацию, легировать феррит, размельчать перлит и способствовать появлению свободных карбидов. При взаимодействии с серой этот элемент нивелирует ее вредное воздействие. Именно по этой причине процентное содержание марганца в сером чугуне бывает продиктовано содержанием серы. Малосернистые чугуны, соответственно, содержат меньший процент марганца.

Фосфор

Роль фосфора заключается в том, чтобы легировать феррит, облегчать размельчение зерна и образовывать включения фосфидной эвтектики. Чем больше фосфора содержится в сером чугуне, тем более твердым и износостойким он оказывается.

Хром

Повышение содержания хрома в чугунных отливках приводит к росту их твердости и прочности, однако наиболее явно этот процесс прослеживается у модифицированного чугуна. Способность хрома замедлять графитизацию делает его карбидообразующим элементом. Тонкие сечения при увеличении вхождения хрома демонстрируют более явное увеличение твердости, нежели толстые.

Никель

Данный элемент способен нивелировать механические характеристики чугунных отливок различной толщины. В случаях, когда процентное содержание никеля в сером чугуне превышает 3%, отливки демонстрируют одинаковые показатели прочности при толщине стенок в диапазоне 22-88 мм. С увеличением вхождения никеля на 1% показатели твердости серого чугуна растут примерно на 10 НВ. Одновременно растет способность чугуна противостоять коррозии и агрессивным щелочным средам. Важно и то, что никель способствует улучшению обрабатываемости серого чугуна и его герметичности (благодаря ему графит обретает благоприятную форму с одновременным уменьшением величины зерен).

Молибден

Данный элемент замедляет графитизацию и считается активным карбидообразующим веществом, приводит к увеличению твердости и прочности серого чугуна. Каждый дополнительный процент молибдена увеличивает прочность на 1 кГ/мм2. Характерно, что при этом ударная вязкость не снижается, а наоборот, возрастает. При высоких температурах Мо укрепляет прочность чугуна, и наиболее эффективного результата можно достичь при вхождении 1,9% Мо. Более высокая его концентрация приводит к образованию ледебурита и снижению прочности. Молибден делает чугун более износостойким.

Медь

Двойное действие меди, оказываемое ею на чугун, заключается в ускорении графитизации и образовании перлита. Чем выше процент меди в сплаве, тем меньше усадка и выше жидкотекучесть серого чугуна. С увеличением вхождения меди растут и его модуль упругости, твердость и прочность.

Медистый чугун лучше поддается обработке, нежели нелегированный. Если добавить медь к чугуну, легированному молибденом, ванадием, хромом, он станет менее твердым и не столь хрупким. Благодаря меди происходит образование тонкопластинчатого перлита, а стойкость медистого чугуна к коррозии увеличивается. На показатели прочности на растяжение и твердости существенное влияние оказывает эвтектичность.

Олово

Данный элемент способен повышать прочность, твердость и модуль упругости чугуна при содержании его в сплаве до 0,1%. Одновременно с этим растет склонность серого чугуна к отбелу, и, чтобы избежать подобной ситуации, содержание в нем олова устанавливают на уровне 0,05-0,08%. При выборе между двумя легирующими элементами - оловом и хромом - специалисты рекомендуют использовать олово, сообщающее чугуну равномерные показатели твердости по различным сечениям и уменьшение образования окалины.

Сурьма

Этот элемент, как и олово, противодействует образованию свободного феррита, но исполняет свою роль более эффективно при содержании Sb в количестве 0,015%. При этом меньшая концентрация элемента (0,03-0,08%) способствует хорошему легированию серого чугуна. Если Sb содержится в чугуне в концентрации до 0,1%, прочность его увеличивается вплоть до достижения чисто перлитной структуры. Однако дальнейшее повышение концентрации Sb приводит к снижению прочности, т. к. сурьма оказывает влияние на процессы кристаллизации металлической основы, но не распределяет графитовые включения и не влияет на форму. Что же касается ударной вязкости, при легировании Sb данный показатель снижается. Также повышение процентного содержания сурьмы уменьшает чувствительность серого чугуна к толщине стенки.

Бор

Бор при условии мизерных добавок его к чугуну оказывает на него графитизирующее воздействие, видимо увеличивает ударную вязкость и стрелу прогиба. Более высокая концентрация этого элемента приводит к снижению вязко-пластичных свойств и увеличению прочности.

Если подобрать оптимальное соотношение бора и кремния, можно добиться равномерного распределения цементитной сетки на базе перлита, причем в широком диапазоне толщин стенок и эвтектичности серого чугуна. Существует возможность добиться твердости чугуна на уровне 260 НВ, варьируя концентрацией вводимого бора. Примерно такое же действие на характеристики серого чугуна оказывают добавки бора с алюминием. Промышленное значение легирования чугуна бором состоит в возможности сообщения ему высоких показателей износостойкости без потери обрабатываемости.

На практике обычно применяют комплексное легирование, когда в серый чугун вводится не один, а сразу несколько различных элементов.

Сварка серого чугуна

К сварке чугуна обычно прибегают в следующих случаях:

- при необходимости восстановить изношенные детали различных механизмов;

- при изготовлении узлов и деталей комбинированного типа, состоящих из чугуна и чугуна в комбинации с прочими сплавами;

- при устранении разного рода литейных дефектов.

Для сварки серого чугуна применяют различные методы: электродуговой, газовый, а также электроконтактный (при необходимости сварить детали из чугуна и меди, бронзы, латуни).

Эксплуатационные характеристики серого чугуна

Одним из важнейших его качеств является износостойкость, которая выражается скоростью потери металла и измеряется в весовых и линейных единицах.

Износостойкость

В свою очередь, износ бывает абразивный (возникающий при сухом трении) и эрозионно-кавитационный (возникающий при трении со смазкой).

В случае серого чугуна износостойкость поставлена в зависимость от таких его показателей, как структура и твердость. Высокой износостойкостью характеризуются те виды, в которых размеры графитовых включений минимальны. В то же самое время феррит в структуре серого чугуна демонстрирует свои полезные свойства лишь при невысоких скоростях и небольшом давлении (при трении качения и постоянном вращении в одну сторону). Как показывает практика, при трении скольжения и разностороннем вращении преимущества остаются за перлитной структурой серого чугуна.

Также износостойкость зависит и от твердости (с ростом этого показателя износостойкость повышается). Детали, подвергающиеся постоянному ударно-абразивному износу, должны обладать высокой твердостью. С этой целью и применяется легирование серого чугуна.

Герметичность

Данный показатель выражается скоростью утечки, снижением давления и изменениями пограничных параметров, появлением течи. Детали из чугуна, работающие в условиях давления газов или жидкостей, должны обладать высокой герметичностью: трубопроводы, арматура, элементы тормозных пневматических систем, гидроприводная аппаратура, резервуары, отливки компрессоров и насосов.

Снижению герметичности способствует наличие в структуре серого чугуна раковин и микропор. Особенно важно избежать в отливке т. н. транзитной микропористости, т. е. сообщающихся друг с другом пор.

Роль серого чугуна в станкостроении

Детали, изготовленные из серого чугуна, могут относиться к первому или второму классу отливок.

Отливки первого класса

К первому классу относят детали, требующие повышенной прочности и износостойкости: базы и корпуса станков. Прочность и жесткость всей конструкции определяется характеристиками чугуна в преобладающих по толщине деталях, которые должны обладать пределом прочности на растяжение порядка 25-30 кГ/мм, а также высоким модулем упругости - около 1,15-1,30. Учитывая, что по производственным причинам могут быть изготавливаться детали различной толщины стенок, рекомендуется использовать марки чугуна СЧ 21-40, СЧ 28-48, СЧ 32-52.

Как правило, детали первого класса принимают на себя высокие нагрузки, например зубчатые колеса или кронштейны. К стабильности их геометрической формы предъявляются весьма высокие требования. То же самое касается и деталей, которые работают в условиях сильного трения скольжения при обилии смазки и общей загрязненности. Также высокие нагрузки испытывают и детали, работающие в условиях трения качения, например станины различных станков (токарно-винторезных, горизонтально- и координатно-расточных, резьбошлифовальных, револьверных и пр.). Другими деталями, к которым предъявляются повышенные требования к стабильности геометрической формы, это поперечины, ползуны, шабровочные и поверочные плиты. Некоторые детали должны демонстрировать устойчивость геометрической формы и под давлением свыше 80 кг/см. Речь идет о корпусах насосов, цилиндрах, золотниках и прочих деталях гидро- и пневмоаппаратуры.

Отливки первого класса должны обладать твердостью и оптимальной микроструктурой. Так, направляющие на глубине 75% припуска на механическую обработку должны демонстрировать твердость как минимум 180 НВ (за исключением тяжелых отливок, вес которых превышает 7 т, или направляющих толщиной свыше 100 мм; для них требования к твердости уменьшаются на 10 единиц, до 170 НВ). В некоторых случаях, когда направляющим скольжения не грозят посторонние загрязнения, например при отсутствии контакта с направляющими других деталей, допускается аналогичное снижение твердости.

Что касается микроструктуры отливок, тут требования следующие. При весе отливок до 4 т и толщине направляющих до 60 мм микроструктура отливок должна представлять собой мелкопластинчатый высокодисперсный перлит, составляющий порядка 98% всего объема отливки. Остальной объем должен быть составлен мелкими (10-125 мкм) включениями графита, представляющими колонии или отдельные пластинки. При весе отливок 4-10 т и толщине направляющих до 100 мм процент перлита может быть снижен до 95%. Наиболее тяжелые станочные отливки - масса которых превышает 10 т или толщина направляющих у которых более метра, процент перлита в сером чугуне может составлять 90%, а размеры графитовых включений находятся в диапазоне 10-250 мкм.

Отливки второго класса

Ко второму классу обычно относят детали баз и корпусов станков, требующих повышенной прочности и износостойкости, в особенности на участках преобладающей толщины. Предел прочности на растяжение должен составлять не менее 20-25 кГ/мм3. Учитывая, что в станкостроении возникает потребность в отливках различного размера и толщины стенок, для гарантированного достижения необходимых показателей прочности специалисты рекомендуют использовать серый чугун следующих марок: СЧ 15-32, СЧ 21-40 и СЧ 28-48.

В отличие от отливок первого класса, работающих на износ, детали второго класса на износ не работают, но тем не менее к ним тоже предъявляются требования по сохранению стабильной геометрической формы. Это станины и салазки с направляющими многих станков, в частности токарно-винторезных, револьверных и пр. Легирование чугуна такими элементами, как хром, никель, молибден, позволяет достичь хороших показателей прочности и твердости.

См. также:

www.autowelding.ru

Свойства чугуна | Справочник конструктора-машиностроителя

Чуг Ńƒ н ( тюрк.), сплав железа с углеродом ( традиционно более 2% ) включающий также постоянные примеси ( Si, Mn, Р и S ), а когда и легирующие элементы, каменеет с образованием эвтектики.— важнейший первичный продукт чёрной металлургии ( см.также Доменное производство ), используемый для передела при производстве стали и подобно компонентам шихты при вторичной плавке в чугунолитейном производстве.Ч. вторичной плавки — один из главных конструкционных материалов ;применяется как литейный сплав.Свободному использованию Ч. в машиностроении способствуют его хорошие литейные и прочностные свойства ( по крепости некоторые Ч. лишь немногим уступают углеродистой стали ;Модифицированный чугун ).В современном машиностроении на часть подробностей из Ч. приходится около 75% от сплошной массы отливок.По выпуску чугунного литья СССР занимает 1-е место в универсуме ( 1976 ).

100_1380

Гидравлические штамповочные прессы по принципу влияния не различаются от ковочных, но располагают гораздо крупный мощность, что связано с большей энергоемкостью процесса штамповки.штамповочные Современные гидравлические прессы развивают усилие до 700 МН.Система привода - насос или насос с аккумулятором.Эти прессы предназначены в главном для штамповки в закрытых штампах ;с прошивкой и в комбинации с остальными операциями ;в открытых штампах с образованием заусенца ;для протяжки прошивных заготовок через кольца или вращающиеся ролики.Новая операция является по существу проталкиванием не до края прошитой заготовки с дном, в которое упирается пуансон, через волоку.

В зависимости от структуры чугуны подразделяют на бледные и бесцветные.В белых чугунах весь углерод связан в химическое соединение карбид железа Fe 3 C - цементит.В серых чугунах значительная часть углерода находится в структурно - независимом состоянии в виде графита.белые обладают очень высокой твердостью и режущим инструментом обрабатываться не могут , если серые чугуны хорошо поддаются механической обработке .Поэтому белые чугуны для изготовления изделий применяют крайне не часто, их используют главным образом в виде полупродукта для получения так называемых ковких чугунов.Получение белого или серого чугуна зависит от его состава и скорости охлаждения.

Белый чугун представляет собой сплав, в котором избыточный углерод, не присутствующий в твёрдом растворе железа, присутствует в объединенном состоянии в виде карбидов железа Fe3C ( цементит ) или т. н. специальных карбидов ( в легированном чугуне ).Кристаллизация белых чугунов происходит по метастабильной системе с образованием цементита и перлита.Белый чугун вследствие густых механических свойств и хрупкости располагает ограниченное применение для деталей простой конфигурации, действующих в обстановках повышенного абразивного износа.Легирование белого чугуна карбидообразующими элементами ( Cr, W, Mo и др. ) повышает его износостойкость.

Включая небольшое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать сей материал для подробностей, которые подвергаются сжимающим или изгибающим нагрузкам.В станкостроении это – базовые, корпусные детали, кронштейны, зубчатые колеса, ведущие ;в автостроении - блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления.Отливки из серого чугуна также используются в электромашиностроении, для изготовления товаров народного потребления.

Серый Ч.— наиболее широко применяемый вид Ч.( машиностроение, сантехника, строительные конструкции ) — имеет включения графита пластинчатой формы.Для подробностей из серого Ч. свойственны небольшая чувствительность к действию внешних концентраторов напряжений при циклических нагружениях и более высокий коэффициент поглощения колебаний при вибрациях подробностей ( в 2 — 4 раза выше, чем у стали ).Хорошая конструкционная особенность серого Ч.— выше, чем у стали, отношение предела текучести к пределу прочности на растяжение.Наличие графита улучшает условия смазки при трении, что повышает антифрикционные свойства Ч. Свойства серого Ч. зависят от структуры металлической основы, фигуры, величины, числа и характера распределения включений графита.Перлитный серый Ч. располагает высокие прочностные свойства и применяется для цилиндров, втулок и др. нагруженных деталей двигателей, лафетов и т.д.Для менее ответственных деталей используют серый Ч. с ферритно - перлитной металлической основой.

Главный, который нельзя отменить структуру чугуна, - процесс графитизации ( выделение углерода в структурно - свободном виде ), так как от него зависит не только количество, форма и распределение графита в структуре, но и вид металлической основы ( матрицы ) чугуна.В зависимости от степени графитизации матрица может быть перлитно - цементитной ( П - f - Ц ), перлитной ( П ), перлитно - ферритной ( П Ч - Ф ) и ферритной ( Ф ).Цементит перлита называют эвтектоидным, остальной цементит - структурно - пустым.Отдельные элементы, включаемые в чугун ( в режиме мощности влияния : С, Si, Ni, Co, Cu ), способствуют графитизации, другие - препятствуют ( S, V, Cr, Sn, Mo, Mn ).Наибольшее графитизирующее действие оказывают углерод и кремнии, минимальное - кобальт и медь.

spravconstr.ru