Сортамент и влияние примесей на свойства меди. Ковкость меди и серы таблица

СВОЙСТВА МЕДИ

МЕДЬ и МЕДНЫЙ ПРОКАТ

Марки и химический состав технической меди

Марки меди и их химический состав определен в ГОСТ 859-2001. Сокращенная информация о марках меди приведена ниже (указано минимальное содержание меди и предельное содержание только двух примесей – кислорода и фосфора):

| Марка | Медь | О2 | P | Способ получения, основные примеси |

| М00к | 99.98 | 0.01 | - | Медные катоды:продукт электролитического рафинирования, заключительная стадия переработки медной руды. |

| М0к | 99.97 | 0.015 | 0.001 | |

| 99.95 | 0.02 | 0.002 | ||

| М2к | 99.93 | 0.03 | 0.002 | |

| М00 | 99.99 | 0.001 | 0.0003 | Переплавка катодов в вакууме, инертной или восстановительной атмосфере.Уменьшает содержание кислорода. |

| М0 | 99.97 | 0.001 | 0.002 | |

| М1 | 99.95 | 0.003 | 0.002 | |

| М00 | 99.96 | 0.03 | 0.0005 | Переплавка катодов в обычной атмосфере.Повышенное содержание кислорода. Отсутствие фосфора |

| М0 | 99.93 | 0.04 | - | |

| М1 | 99.9 | 0.05 | - | |

| М2 | 0.07 | - | Переплавка лома.Повышенное содержание кислорода, фосфора нет | |

| М3 | 99.5 | 0.08 | - | |

| М1ф | 99.9 | - | 0.012 - 0.04 | Переплавка катодов и лома медис раскислением фосфором.Уменьшает содержание кислорода, но приводит к повышенному содержанию фосфора |

| М1р | 99.9 | 0.01 | 0.002 - 0.01 | |

| М2р | 99.7 | 0.01 | 0.005 - 0.06 | |

| М3р | 99.5 | 0.01 | 0.005 - 0.06 |

Первая группа марок относится к катодной меди, остальные - отражают химический состав различных медных полуфабрикатов (медные слитки, катанка и изделия из неё, прокат).

Специфические особенности меди, присущие разным маркам, определяются не содержанием меди (различия составляют не более 0.5%), а содержанием конкретных примесей (их количество может различаться в 10 – 50 раз). Часто используют классификацию марок меди по содержанию кислорода:

- бескислородная медь (М00 , М0 и М1 ) с содержанием кислорода до 0.001%.

- рафинированная медь (М1ф, М1р, М2р, М3р) с содержанием кислорода до 0.01%, но с

повышенным содержанием фосфора.

- медь высокой чистоты (М00, М0, М1) с содержанием кислорода 0.03-0.05%.

- медь общего назначения (М2, М3) с содержанием кислорода до 0.08%.

Примерное соответствие марок меди, выпускаемой по разным стандартам, приведено ниже:

ГОСТ | EN, DIN |

М00 | Cu-OFE |

| М0 | Cu-PHC, OF-Cu |

| М1 | Cu-OF, Cu-OF1 |

| М1 | Cu-ETP, Cu-ETP1,Cu-FRTP, Cu-FRHC, |

| М1ф | Cu-DHP, SF-Cu |

| М1р | Cu-DLP, SW-Cu |

Разные марки меди имеют различное применение, а отличия в условиях их производства определяют существенные различия в цене.

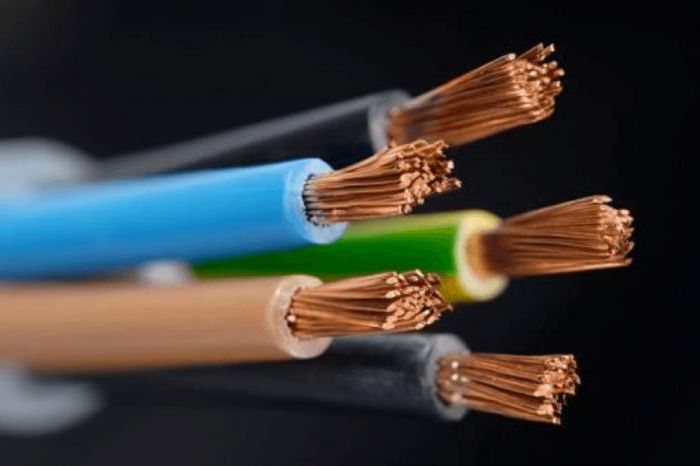

Для производства кабельно-проводниковой продукции катоды переплавляют по технологии, которая исключает насыщение меди кислородом при изготовлении продукции. Поэтому медь в таких изделях соответствует маркам М00, М0 , М1 .

Требованиям большинства технических задач удовлетворяют относительно дешевые марки М2 и М3. Это определяет массовое производство основных видов медного проката из М2 и М3.

Прокат из марок М1, М1ф, М1р, М2р, М3р производится в основном для конкретных потребителей и стоит намного дороже.

Физические свойства меди

Главное свойство меди, которое определяет её преимущественное использование – очень высокая электропроводность (или низкое удельное электросопротивление). Такие примеси как фосфор, железо, мышьяк, сурьма, олово, существенно ухудшают её электропроводность. На величину электропроводности существенное влияние оказывает способ получения полуфабриката и его механическое состояние. Это иллюстрируется приведенной ниже таблицей:

| мкОм*м | марка | Вид и состояние полуфабриката | ГОСТ, ТУ |

| 0.01707 | М00 | Слитки (непрерывное вертикальное литье) | 193-79 |

М00 | Катанка кл.А ( кислород: 0.02-0.035%) | ТУ 1844 01003292517 -2004 | |

0.01718 | М0 | Катанка кл.В (кислород: 0.045%) | |

| | М1 | Катанка кл.С (кислород: 0.05%) | |

М1 | Слитки (горизонтальное литье) | 193-79 | |

М1 | Слитки (горизонтальное литье) | ||

| 0.01748 | М1 | Ленты | 1173-2006 |

М1 | Прутки отожженные | 1535-2006 | |

0.01790 | М1 | Прутки полутвердые, твердые, прессованные |

Различия в сопротивлении катанки марок М00, М0 и М1, обусловлены разным количеством примесей и составляют около 1%. В то же время различия в сопротивлении, обусловленные разным механическим состоянием, достигают 2 – 3%. Удельное сопротивление изделий из меди маркиМ2 примерно 0.020 мкОм*м.

Второе важнейшее свойство меди - очень высокая теплопроводность.

Примеси и легирующие добавки уменьшают электро- и теплопроводность меди, поэтому сплавы на медной основе значительно уступают меди по этим показателям. Значения параметров основных физических свойств меди в сравнении с другими металлами приведены в таблице (данные приведены в двух разных системах единиц измерения):

Показатели при | Единица измерения | Медь | Алю- миний | Латунь Л63, ЛС | Бронза БрАЖ | Сталь 12Х18Н10 |

Удельное | мкОм*м | 0.0172 – 0.0179 | 0.027- 0.030 | 0.065 | 0.123 | 0.725 |

Теплопроводность, | кал/см*с*град | 0.93 | 0.52 | 0.25 | 0.14 | 0.035 |

Вт/м*град | 386 - 390 | 217 | 106 | 59 | 15 |

По электро- и теплопроводности медь незначительно уступает только серебру.

Влияние примесей и особенности свойств меди различных марок

Отличия в свойствах меди разных марок связаны с влиянием примесей на базовые свойства меди. О влиянии примесей на физические свойства (тепло- и электропроводность) говорилось выше. Рассмотрим их влияние на другие группы свойств.

Влияние на механические свойства.

Железо, кислород, висмут, свинец, сурьма ухудшают пластичность. Примеси, малорастворимые в меди (свинец, висмут, кислород, сера), приводят к хрупкости при высоких температурах.

Температура рекристаллизации меди для разных марок составляет 150-240оС. Чем больше примесей, тем выше эта температура. Существенное увеличение температуры рекристаллизации меди дает серебро, цирконий. Например введение 0.05% Ag увеличивает температуру рекристаллизации вдвое, что проявляется в увеличении температуры размягчения и уменьшении ползучести при высоких температурах, причем без потери тепло- и электропроводности.

Влияние на технологические свойства.

К технологическим свойствам относятся 1) способность к обработке давлением при низких и высоких температурах, 2) паяемость и свариваемость изделий.

Примеси, особенно легкоплавкие, формируют зоны хрупкости при высоких температурах, что затрудняет горячую обработку давлением. Однако уровень примесей в марках М1 и М2 обеспечивают необходимую технологическую пластичность.

При холодном деформировании влияние примесей заметно проявляется при производстве проволоки. При одинаковом пределе прочности на разрыв ( ?в =16 кгс/мм2 ) катанки из марок М00, М0 и М1 имеют разное относительное удлинение ? (38%, 35% и 30% соответственно). Поэтому катанка класса А (ей соответствует марка М00) более технологична при производстве проволоки, особенно малых диаметров. Использование бескислородной меди для производства проводников тока обусловлено не столько величиной электропроводности, сколько технологическим фактором.

Процессы сварки и пайки существенно затрудняются при увеличении содержания кислорода, а также свинца и висмута.

Влияние кислорода и водорода на эксплуатационные свойства.

При обычных условиях эксплуатационные свойства меди (прежде всего долговечность эксплуатации) практически одинаковы для разных марок. В то же время при высоких температурах может проявиться вредное влияние кислорода, содержащегося в меди. Эта возможность обычно реализуется при нагреве меди в среде, содержащей водород.

Кислород изначально содержится в меди марок М0, М1, М2, М3. Кроме этого, если бескислородную медь отжечь на воздухе при высоких температурах, то вследствие диффузии кислорода поверхностный слой изделия станет кислородсодержащим. Кислород в меди присутствует в виде закиси меди, которая локализуется по границам зерен.

Кроме кислорода в меди может присутствовать водород. Водород попадает в медь в процессе электролиза или при отжиге в атмосфере, содержащей водяной пар. Водяной пар всегда присутствует в воздухе. При высокой температуре он разлагается с образованием водорода, который легко диффундирует в медь.

В бескислородной меди атомы водорода располагаются в междоузлиях кристаллической решетки и особо не сказываются на свойствах металла.

В кислородсодержащей меди при высоких температурах водород взаимодействует с закисью меди. При этом в толще меди образуется водяной пар высокого давления, что приводит к вздутиям, разрывам и трещинам. Это явление известно как «водородная болезнь» или «водородное охрупчивание». Оно проявляется при эксплуатации медного изделия при температурах свыше 200оС в атмосфере, содержащей водород или водяной пар.

Степень охрупчивания тем сильнее, чем больше содержание кислорода в меди и выше температура эксплуатации. При 200оС срок службы составляет 1.5 года, при 400оС - 70 часов.

Особенно сильно оно проявляется в изделиях малой толщины (трубки, ленты).

При нагреве в вакууме изначально содержащийся в меди водород взаимодействует с закисью меди и также ведет к охрупчиванию изделия и ухудшению вакуума. Поэтому изделия, которые эксплуатируются при высокой температуре, производятся из бескислородных (рафинированных) марок меди М1р, М2р, М3р.

Механические свойства медного проката

Большая часть медного проката, поступающего в свободную продажу, производится из марки М2. Прокат из марки М1 производится в основном под заказ, кроме того он примерно на 20% дороже.

Холоднодеформированный прокат – это тянутые (прутки, проволока, трубы) и холоднокатаные (листы, лента, фольга) изделия. Он выпускается в твердом, полутвердом и мягком (отожженном) состояниях. Такой прокат маркируется буквой «Д», а состояния поставки буквами Т, П или М.

Горячедеформированный прокат – результат прессования (прутки, трубы) или горячей прокатки (листы, плиты) при температурах выше температуры рекристаллизации. Такой прокат маркируется буквой «Г». По механическим свойствам горячедеформированный прокат близок (но не идентичен) к холоднодеформированному прокату в мягком состоянии.

Параметры при комнатной темп. | М | Т |

Модуль упругости E, кгс/мм2 | 11000 | 13000 |

Модуль сдвига G, кгс/мм2 | 4000 | 4900 |

Предел текучести ?0.2 , кгс/мм2 | 5 - 10 | 25 - 34 |

Предел прочности ?в , кгс/мм2 | 19 – 27 | 31 – 42 |

Относ. удлинение ? | 40 – 52 | 2 - 11 |

Твердость НВ | 40 - 45 | 70 - 110 |

Сопротивление срезу, кгс/мм2 | 10 - 15 | 18 - 21 |

Ударная вязкость, | 16 - 18 | |

Обрабатываем. резанием, % к Л63-3 | 18 | |

| Предел усталости ?-1 при 100 млн циклов | 7 | 12 |

Высокий предел прочности на сжатие (55 - 65 кгс/мм2) в сочетании с высокой пластичностью определяет широкое использование меди в качестве прокладок в уплотнениях неподвижных соединений с температурой эксплуатации до 250оС (давление 35 Кгс\см2 для пара и 100 Кгс\см2 для воды).

Медь широко используется в технике низких температур, вплоть до гелиевых. При низких температурах она сохраняет показатели прочности, пластичности и вязкости, характерные для комнатной температуры. Наиболее часто используемое свойство меди в криогенной технике – её высокая теплопроводность. При криогенных температурах теплопроводность марок М1 и М2становится существенной, поэтому в криогенной технике применение марки М1 становится принципиальным.

Медные прутки выпускаются прессованными (20 – 180 мм) и холоднодеформированными, в твердом, полутвердом и мягком состояниях (диаметр 3 - 50 мм) по ГОСТ 1535-2006.

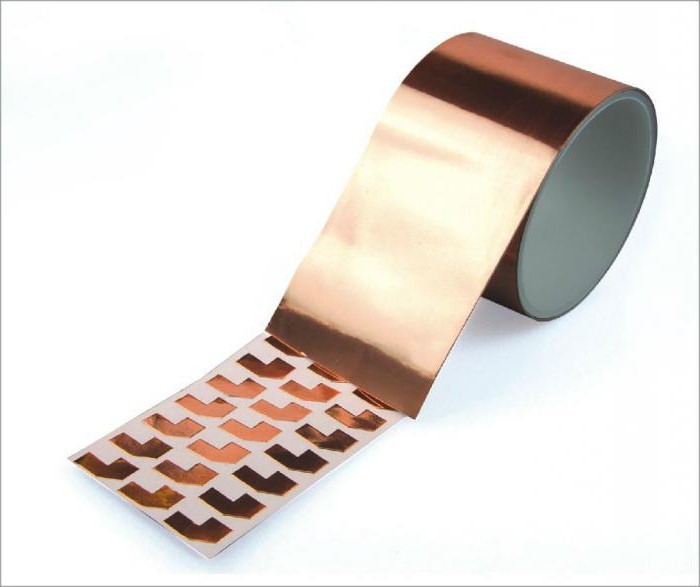

Плоский медный прокат общего назначения выпускается в виде фольги, ленты, листов и плит по ГОСТ 1173-2006:

Фольга медная – холоднокатаная: 0.05 – 0.1 мм (выпускается только в твердом состоянии)

Ленты медные - холоднокатаные: 0.1 – 6 мм.

Листы медные - холоднокатаные: 0.2 – 12 мм

- горячекатаные: 3 – 25 мм (механич. свойства регламентируются до 12 мм)

Плиты медные – горячекатаные: свыше 25 мм (механические свойства не регламентируются)

Горячекатаные и мягкие холоднокатаные медные листы и ленты выдерживают испытание на изгиб вокруг оправки диаметром равным толщине листа. При толщине до 5 мм они выдерживают изгиб до соприкосновения сторон, а при толщине 6 – 12 мм - до параллельности сторон. Холоднокатанные полутвердые листы и ленты выдерживают испытание на изгиб на 90 град.

Таким образом допустимый радиус изгиба медных листов и лент равен толщине листа (ленты).

Глубина выдавливания лент и листов пуансоном радиусом 10 мм составляет не менее 7 мм для листов толщиной 0.1-0.14 мм и не менее 10 мм для листов толщиной 1-1.5 мм. По этому показателю (выдавливаемость) медь уступает латуням Л63 и Л68.Медные трубы общего назначения изготавливаются холоднодеформированными (в мягком, полутвердом и твердом состояниях) и прессованными (больших сечений) по ГОСТ 617-2006.

Медные трубы используются не только для технологических жидкостей, но и для питьевой воды. Медь инертна по отношению к хлору и озону, которые используются для очистки воды, ингибирует рост бактерий, при замерзании воды медные трубы деформируются без разрыва. Медные трубы для воды производятся по ГОСТ Р 52318-2005, для них ограничено содержание органических веществ на внутренней поверхности. Минимальные радиусы изгиба и допустимые давления для мягких медных труб приведены ниже:

Размер трубы, мм | Допустимое давление, бар | Радиус изгиба, мм | Размер трубы | Допустимое давление, бар |

Дюймы (мм) | ||||

6*1 | 230 | 30 | 1/4” (6.35*0.8) | 220 |

8*1 | 163 | 35 | - | - |

10*1 | 130 | 40 | 3/8” (9.52*0.8) | 120 |

12*1 | 105 | 45 | 1/2” (12.7*0.8) | 100 |

14*1 | 90 | 52 | - | - |

16*1 | 80 | 60 | 5/8” (15, 87*1) | 80 |

18*1 | 67 | 70 | 3/4” (19,05*1) | 67 |

20*1 | 60 | 75 | - | - |

22*1 | 54 | 80 | 7/8” (22.22*1) | 54 |

Коррозионные свойства меди.

При нормальных температурах медь устойчива в следующих средах:

- сухой воздух

- пресная вода (аммиак, сероводород, хлориды, кислоты ускоряют коррозию)

- в морской воде при небольших скоростях движения воды

- в неокислительных кислотах и растворах солей (в отсутствии кислорода)

- щелочные растворы (кроме аммиака и солей аммония)

- сухие газы-галогены

- органические кислоты, спирты, фенольные смолы

Медь неустойчива в следующих средах:

- аммиак, хлористый аммоний

- окислительные минеральные кислоты и растворы кислых солей

Коррозионные свойства меди в некоторых средах заметно ухудшаются с увеличением количества примесей.

Контактная коррозия.

Допускается контакт меди с медными сплавами, свинцом, оловом во влажной атмосфере, пресной и морской воде. В то же время не допускается контакт с алюминием, цинком вследствие их быстрого разрушения.

Свариваемость медиВысокая тепло- и электропроводность меди затрудняют её электросварку (точечную и роликовую). Особенно это касается массивных изделий. Тонкие детали можно сварить вольфрамовыми электродами. Детали толщиной более 2-х мм можно сваривать нейтральным ацетилено-кислородным пламенем. Надежный способ соединения медных изделий – пайка мягкими и твердыми припоями. Подробно о сварке меди см www.weldingsite.com.ua

Медные сплавы

Техническая медь имеет низкую прочность и износоустойчивость, плохие литейные и антифрикционные свойства. Этих недостатков лишены сплавы на медной основе - латуни и бронзы. Правда эти улучшения достигаются за счет ухудшения тепло- и электропроводности.

Имеются особые случаи, когда нужно сохранить высокую электро- или теплопроводность меди, но придать ей жаропрочность или износоустойчивость.

При нагревании меди выше температуры рекристаллизации происходит резкое снижение предела текучести и твердости. Это затрудняет использование меди в электродах для контакной сварки. Поэтому, для этой цели используют специальные медные сплавы с хромом, цирконием, никелем, кадмием (БрХ, БрХЦр, БрКН, БрКд). Электродные сплавы сохраняют относительно высокую твердость и удовлетворительную электро- и теплопроводность при температурах сварочного процесса (порядка 600С ).

Жаропрочность достигается также легированием серебром. Такие сплавы (МС) имеют меньшую ползучесть при неизменной электро- и теплопроводности.

Для использования в подвижных контактах (коллекторные пластины, контактный провод) применяют медь с небольшим уровнем легирования магнием или кадмием БрКд, БрМг. Они имеют повышенную износоустойчивость при высокой электропроводности.

Для кристаллизаторов используют медь с добавками железа или олова. Такие сплавы имеют высокую теплопроводность при повышенной износоустойчивости.

Низколегированные марки меди по сути являются бронзами, но часто их относят к группе медного проката с соответствующей маркировкой (МС, МК, МЖ).

normis.com.ua

Ковка меди - Справочник химика 21

Исходя из сведений, которые мы даем в этом задании, еще раз распределите исследованные элементы на металлы, неметаллы и элементы с промежуточными свойствами. Для металлов характерна блестящая поверхность, они ковкие и проводят электричество (физические свойства). Многие металлы реагируют с кислотами и раствором хлорида меди (II) (химические свойства). Неметаллы обычно на вид тусклые и не проводят электричество (физические свойства). Большинство неметаллов не реагируют с кислотами и раствором хлорида меди(II) (химические свойства). Промежуточные элементы имеют свойства как металлов, так и неметаллов. [c.123]

АЧК-11 — перлитный ковкий чугун, легированный медью [c.212]Детали из ковкого чугуна следует сваривать электродами пз монель-металла (30% меди, 65% никеля, 2% марганца, 3% железа), покрытыми обмазкой (45% графита, 15% кремнезема, 20% огнеупорной глины, 10% древесной золы, 10% соды или 74% мела, 4% оксида алюминия, 6% каолина, 16% жидкого стекла). Наплавленный металл еще до остывания следует проковывать. [c.266]

Наибольшее применение из рассмотренных элементов имеют А1 и его сплавы. Этому способствуют ценные качества этого металла малая плотность (2,7), высокая проводимость (0,6 проводимости меди), механическая прочность и большая коррозионная стойкость кряду химических реагентов. Вместе с тем алюминий легко поддается обработке давлением— прокатке, резанию, волочению, ковке. [c.281]

Чистый алюминий представляет собой легкий серебристо-белый металл (плотность 2,7 г/см — почти в три раза легче железа), очень пластичный, ковкий и тягучий, т. пл. = 660°, т. кип. = 2450°. После серебра и меди металлический алюминий — лучший проводник электричества и тепла. [c.333]

Металлы характеризуются ковкостью. Металлом называется светлое тело, которое ковать можно , так писал Ломоносов. Они обладают также тягучестью металлы можно вытягивать в тонкую проволоку. Однако эти свойства у различных металлов выражены далеко не одинаково. Способность выковываться в тонкие листы в наибольшей степени проявляется у золота, серебра и меди. Металлы ЗЬ, В1, Мп относятся к числу хрупких, ковка и прокат их затруднительны. Соответственно и по способности быть вытянутыми в тонкую проволоку на первом месте стоят золото и серебро, на последнем — висмут и марганец. [c.298]

Алюминий—серебристо-белый металл, тягучий—способен вытягиваться в тонкую проволоку, ковкий — вальцуется в очень тонкую фольгу. Может быть превращен в порошок. Теплопроводность его только вдвое меньше теплопроводности меди, электропроводность — около 60% электропроводности меди со слабо выраженными магнитными свойствами скрытая [c.435]

Металлические материалы обладают сочетанием механических свойств, таких, как прочность, вязкость, пластичность, упругость и твердость, с технологическими — возможностью использования приемов ковки, сварки, обработки режущими инструментами. Они являются незаменимыми не только для построения химических реакторов самой разнообразной формы и размеров, но и в различных областях промышленности. Так, за последние 20 лет мировое производство железа увеличилось примерно в 2,7 раза, меди — в 2,3, алюминия — в 4,7, никеля — в 4, цинка — в 2, титана — в [c.175]

Ингибитор, однако, не действует на р-фазу в латунях со структурой (а + Р), т.е. в латунях с относительно низким содержанием меди, состоящих из а + Э кристаллов. Такую латунь используют в водопроводной арматуре ввиду ее хороших характеристик при таких технологических операциях, как экструзия, литье в матрицы, горячая ковка и резание. По стандартам Швеции латунь, используемая в 136 [c.136]

Чистое железо представляет собой блестящий серебристо-белый металл, который тускнеет (быстро ржавеет) на влажном воздухе или в воде, содержащей растворенный кислород. Оно достаточно мягко, ковко и тягуче, обладает сильными магнитными свойствами (ферромагнитно). Его температура плавления 1535°С и температура кипения 3000 С (табл. 19.2). Структура обычного железа (альфа-железа) показана на рис. 2.9 (объемноцентрированная решетка, в которой каждый атом, расположенный в центре куба, окружен восемью другими атомами). При 912 °С альфа-железо переходит в другую аллотропную форму — гамма-железо, которое имеет гранецентрированную структуру, описанную для меди в гл. 2. При 1400 °С происходит следующий переход в дельта-железо, для которого характерна точно такая же объемноцентрированная структура, как и для альфа-железа. [c.545]

Металлургия меди уже была рассмотрена в гл. 11. Медь — красный вязкий металл с умеренно высокой температурой плавления (табл. 19.5). В чистом виде она обладает исключительно высокими теплопроводностью и электропроводностью, и поэтому ее широко применяют в электропромышленности. При нагревании чистая медь размягчается и ее можно вытягивать в проволоку и ковать. В результате-такой холодной обработки (вытягивания или ковки) металл становится-более твердым, поскольку кристаллические зерна дробятся на значительно более мелкие, границы их в процессе деформации изменяются,, что приводит к (Возрастанию твердости металла. Такой металл с повышенной твердостью можно нагреть и снова превратить в мягкий металл ( отжиг ) лри этом процессе мелкие зерна сливаются в более крупные.. [c.558]

Возникновение М. относится к глубокой древности, выплавка меди производилась уже в 7-б-м тыс. до н.э. (юго-зап. часть Малой Азии). Вначале человек познакомился с самородными металлами-золотом, серебром, медью и метеоритным железом, а затем научился производить металлы. Первые металлич. изделия изготовлялись в холодном состоянии. После открытия горячей обработки (ковки) металлич. изделия получают более широкое распространение. Первоначально выплавку Си производили из окисленных медных руд (литье, 5-4-е тыс. до н.э.), переработка сульфидных руд, их окисление и рафинирование Си относятся ко 2-му тыс. до н. э. (Ближний Восток и Центр. Европа). Во 2-м тыс. до н.э. медь стала вытесняться ее сплавом - бронзой (бронзовый век). В сер. 2-го тыс. до н.э. осваивается получение Ре из руд (сыродутный процесс). В дальнейшем успехи в произ-ве Ре (овладение процессами его науглероживания и закалки) привели к появлению литого металла и стали. Эти усовершенствования обеспечили главенствующее положение черным металлам среди материалов уже в 1-м тыс. до н.э. (железный век). На протяжении почти трех тысячелетий М. железа не претерпевала принципиальных изменений. В 18 в. в Европе открыт способ произ-ва литой стали (тигельная плавка), а в 19 в.-еще три новых процесса (бессемеровский, мартеновский и тома-совский). [c.52]

Описанные структуры позволяют объяснить многие свойства металлов. Например, хорошая ковкость таких металлов, как серебро или медь, обусловлена тем, что в их кристаллах слои атомов способны скользить вдоль так называемых плоскостей скольжения. Плоскости скольжения располагаются наиболее регулярно и имеются в наибольшем количестве в кристаллах с кубической плотноупакованной структурой, которой обладают наиболее ковкие и пластичные металлы. Наличие в металле небольшого количества примесей, как, например, в сплавах, означает появление в их кристаллической решетке атомов другого размера. Такие неоднородности могут очень сильно искажать плоскости скольжения и препятствовать скольжению одних атомных плоскостей вдоль других. Наиболее ярким примером такого влияния служит сплав меди с небольшим ( [c.180]

Перейдем теперь к изучению веществ, получающихся при смешивании двух или нескольких металлов и известных под названием сплавов. Если бы мы располагали всего 40 или чуть большим числом наиболее распространенных металлов в чистом состоянии и могли использовать только их свойства, современная техника оказалась бы чрезвычайно ограниченной в своих возможностях, однако путем смешивания двух или нескольких металлов удается получить весьма разнообразные сочетания свойств. Большое влияние на свойства чистых металлов оказывает также введение в них даже незначительных количеств неметаллических примесей — углерода, кремния или бора. Например, медь, которая в чистом состоянии представляет собой мягкий, ковкий металл, при введении в нее приблизительно 1% бериллия становится гибкой и упругой. [c.392]

Согласно теории Эйнштейна, графики зависимости Су от Т совпадут. если разделить Т на некоторую величину 6, значения которой могут различаться для разных атомных кристаллов. Величина 0, называемая характеристической температурой вещества, обычно имеет порядок 100—400 К. Для веществ, теплоемкость которых достигает значения 6 кал/(К-моль) только при высоких температурах, значение 0 оказывается большим так, для алмаза оно равно 1860 К. Подобное поведение характерно для твердых тел с сильными межатомными связями (например, алмаз и графит). В частотном спектре таких твердых тел имеются высокие частоты, которые при комнатной температуре возбуждены не полностью. Для мягких и ковких металлов с низкой температурой плавления (например, медь и серебро) значение 0 меньше (соответственно 315 и 215 К). У таких твердых тел со слабыми межатомными связями решеточные колебания имеют низкие частоты, которые полностью возбуждены уже при температурах ниже комнатной. [c.29]

Желтый металл, более мягкий, чем медь и серебро ковкий, тяжелый, высокоплавкий. Устойчив в сухом и влажном воздухе. В особых условиях образуется коллоидное золото. Благородный металл не реагирует с водой, кислотами-не-окислителями, концентрированными серной и азотной кислотами, щелочами, гидратом аммиака, кислородом, азотом, углеродом, серой. В растворе простых катионов не образует. Переводится в раствор действием царской водки , смесями галогенов и галогеноводородных кислот, кислородом в присутствии цианидов щелочных металлов. При нагревании реагирует с галогенами, селеновой кислотой. Окисляется нитратом натрия при сплавлении, дифторидом криптона. Со ртутью образует амальгаму. В природе встречается в самородном виде. Получение см. 57б 579 580 . [c.299]

Серебро Ag — ковкий тягучий блестящий металл белого цвета плот, ность 10,49 г/см , температура плавления 960 °С. По сравнению с дру. гими металлами обладает наивысшей отражательной способностью, лег. ко поддается полировке, ковке, прокатывается в тонкие листы толщи, ной до 0,00025 мм. Так как серебро - очень мягкий металл, его oбJ o используют в виде бинарных сплавов с медью, а также вводят в сплавы золота. При комнатной температуре серебро во влажном чистом воздухе адсорбирует кислород с образованием оксидной пленки толщиной до 1,2 нм. [c.174]

Если сырой титан не содержал примесей вышеупомянутых металлов, то полученный гладкий титановый пруток весьма чист, так как количество примеси вольфрама, переходящего в титановый пруток из нити, составляет менее 0,01%. По ковкости металл приближается к меди его можно в холодном состоянии ковать и прокатывать в листы. Если из куска ковкого металла нужно получить порошок, поступают следующим образом. Титан (а также цирконий или гафний) нагревают при 600 °С в потоке очень чистого водорода (см. т. 1, ч. II, гл. 1).Образовавшийся гидрид хрупок, и его можно растереть в порошок. Водород удаляют из гидрида при последующем нагревании в высоком вакууме при 1000 С. [c.1416]

В минералогии реакцию кристалла на динамическую нагрузку выражают понятием характер сцепления . Подавляющая часть минералов — это тела хрупкие. В обычных условиях пластические деформации на них незаметны. Некоторые минералы с металлическим блеском обнаруживают явную пластичность. Среди них выделяют минералы тягучие (золото, медь, платина) и ковкие (халькозин, галенит). При царапании ножом на ковких минералах получается блестящая царапина, минерал слегка режется, а на хрупком минерале образуется тонкая пыль (минерал пылит), и царапина имеет светлый или черный цвет — в зависимости от блеска минерала. [c.104]

К типичным проводникам принадлежат тягучие минералы, обладающие металлическим блеском медь (р = 15-10 Ом-м), серебро (16-10-в Ом-м). Удельное сопротивление несколько выше для ковких минералов, халькозина (1,1-10 Ом-м), галенита (3-10-е Ом-м). Все сульфиды характеризуются более низким сопротивлением по сравнению с кислородными соединениями и являются типичными полупроводниками. Минералы— кислородные соединения с металлическим блеском — отличаются более высоким удельным электросопротивлением по сравнению с сульфидами, но и для них р металлическим блеском имеют р[c.120]

Опытные данные показывают, что величина Я для разных веществ сильно разнится, а для одного и того же вещества зависит от температуры, плотности, структуры, влажности и других факторов. Наибольшая теплопроводность наблюдается у металлов, для которых значения к при 20 °С находятся в пределах 2,3—418 Вт/(м-К), причем верхний предел относится к серебру. Далее следуют красная медь (X 395), золото Я яй 300), алюминий ( t 210), цинк ( t = 113) и т.д. На коэ ициенты теплопроводности металлов оказывают большое влияние примеси и их концентрация, а также структурные изменения, вызванные термической обработкой, ковкой, вытяжкой и т. п. Так, например, следы мышьяка уменьшают коэффициент теплопроводности меди на 60—65%, а 1% примесей понижает к для алюминия на 15%. Величина к для углеродистой стали падает с ростом содержания углерода, марганца и серы. В результате закалки коэффициент теплопроводности углеродистой стали снижается на 10%. Наконец, для большинства металлов величина к уменьшается с ростом температуры. [c.267]

Хелатные соединения с многоатомными спиртами типа маннита и в этом случае предложено использовать в фармакологии и ветеринарии . Указывается, что введение координацггонного соединения Bi (И1) с многоатомными спиртами или оксикнслотами в ванну с u( N)2 приводит к получению светлой ковкой меди очень высокого качества при плотности тока вплоть до 1,85 а на 1 л 2 необходимое количество висмута — всего 0,025—1 ммоль на 1 л . [c.307]

Указывается [142], что введение координационного соединения 131 (III) с многоатомными спиртами или оксикислотами в ванну с цианидом меди приводит к получению светлой ковкой меди очень высокого качества при плотности тока вплоть до 1,85 а/м2 необходимое количество висмута составляет всего 0,025—1,0 ммолъ на литр электролита. [c.384]

При изготовлении кинжала, ножа или долота режущий край, естественно, приходилось отковывать для отточки и придания ему нужной формы. Ковка увеличивала твердость металла, и это пе могло долго оставаться пезамечеппым. Но при слишком продолжительной ковке медь становится хрупкой. Это также было [337] скоро замечено, и против этого были приняты меры. Средством понижения хрупкости меди служит нагревание ее до температуры от 500 до 700° по Цельсию. Процесс этот называется отжигом, или отпуском, и цель его — сделать медь не твердой, как иногда ошибочно утверждают, а мягкой. Единственным средством придания меди твердости была ковка, и так называемый утраченный секрет , о котором так часто говорят, является мифом. Деш па опыте доказал, что медь с исходной твердостью 87 (но шкале Бринелля) можно одной лишь ковкой довести до твердости 135 . Твердость испытанной тем же способом современной стали колеблется от 100 до 800 . Процесс ковки вызывает изменения кристаллического состояния, нри которых медь тверже, чем в обычном состоянии. Через некоторое время это ненормальное состояние проходит и медь возвращается к своему обычному мягкому состоянню ". [c.186]

Золото —- ярко-желтый блестящий металл. Оно очень ковко н йластичио иутем прокатки из него можно получить листочки толщиной менее 0,0002 мм, а из 1 г золота можно вытянуть проволоку длиной 3,5 км. Золото — прекрасный проводник теплоты и электрического тока, уступающий в этом отношении только серебру и меди. [c.580]

Медь, серебро и золото несколько выпадают из общей для переходных металлов закономерности по своему электронному строению с валентной конфигурацией Они характеризуются более низкими температурами плавления и кипения, чем предшествующие им переходные элементы, и являются довольно мягкими металлами. Проявление таких свойств соответствует закономерной тенденции к ослаблению металлических связей, обнаруживаемой начиная с группы У1Б(Сг-Мо- У). Эта тенденция объясняется постепенным уменьшением числа неспаренных -электронов у атомов металлов второй половины переходных рядов. Медь, серебро и золото обладают очень большой электро- и теплопроводностью, поскольку их электронное строение обусловливает высокую подвижность 5-электронов. Эти металлы ковки, пластичны и инертны и могут находиться в природе в металлическом состоянии. Они встречаются довольно редко и поэтому имеют высокую стоимость, но все же распространены значительно больше, чем платиновые металлы. Относительно большая распространенность и возможность существования этих металлов в природе в несвязанном виде послужили причиной того, что они явились первыми металлами, с которыми познакомился чёловск и кошрые иН научился обрабатывать. По-видимому, первым металлом, который стали восстанавливать из его руды, была медь. Металлургия началась с открытия того, что сплав меди с оловом (естественно встречающаяся примесь) дает намного более твердый материал - бронзу. Медные предметы были найдены [c.446]

Все три металла характеризуются значительныг ч плотностями, довольно высокими температурами плавления и сравнительно малой твердостью. Их тягучесть и ковкость исключительно велики. Из любого металла можно вытянуть проволоку диаметром в 0,001 мм (которая примерно в 50 раз тоньше человеческого волоса), а путем ковки или прокатки Аи могут быть получены листочки ( золотая фольга ) толщиной до 0,0001 мм. Они имеют в отраженном свете желтый, а в проходящем — зеленый цвет. По электро- и теплопроводности элементы подгруппы меди также превосходят все остальные металлы. [c.413]

Значительно большие плотности, температуры плав ления и кипения, твердости металлов подгруппы меди, по сравнению со щелочными металлами, обусловлены меньшими размерами их атомов и более плотной упа ковкой крсталлйчёскоя решетке. [c.414]

Чистый алюминий —мягкий, ковкий и тягучий металл. Однако для некоторых целей необходимы сплавы алюминия, обладаюшие большей прочностью, вязкостью и меньшей тягучестью. Алюминиевые сплавы с такими свойствами можно получить, вводя в их состав небольшое количество других металлов, например меди или магния. Добавление примерно 4%-меди и 0,5% магния вызывает образование твердых хрупких кристаллов интерметаллического соединения Mg u2, что придает прочность алюминию. Чрезвычайно мелкие кристаллы такого состава, внедренные в кристаллы алюминия, весьма эффективно предотвраша -ют скольжение плоскостей в металлическом алюминии, в результате чего механические свойства сплава оказываются значительно выше соответствующих свойств чистого металла. [c.510]

В производстве дорогих бытовых предметов, ювелирных изделий, иногда как имитацию серебра применяют сплавы меди с никелем -нейзильбер (альпан, аргентан) и мельхиор. Нейзильбер - сплав, содержащий 65 % меди, 15 % никеля и 20% цинка. Имеет цвет, близкий к цвету серебра, весьма коррозионностоек. Мельхиор - сплав, содержащий 80% меди и 20% никеля. Характеризуется высокой текучестью и легко обрабатывается в холодном состоянии (ковка, штамповка). [c.132]

Ддя золочения применяют листовое сусальное золото, которое из- готовляют из предварительно отожженного листового металла ручной ковкой. Наиболее распространено сусальное золото 96-й пробы, в состав которого входит 96% золота, 2% серебра и 2% меди. Реже используется зеленое золото 75-й пробы, состоящее из 75% золота и 25% серебра. [c.189]

Очистка технического продукта для получения Ti U, пригодного для производства ковкого титана, производится при помощи меди с последующей дистилляцией образовавшихся продуктов. При взаимодействии с порошком меди хлор, растворенный в Ti U, связывается в хлорид ме ди, а хлориды железа и ванадия, а также хлорокись ванадия восстанавливаются до низших хлоридов, имеющих [c.743]

После дробления и смятия под влиянием идиометаморфизма осколки хрупких минералов обладают угловатыми очертаниями (пирит, арсенопирит, кварп и др.). O кoJ ки мягких и ковких минералов имеют сплющенный вид и сглаженные контуры (золото, серебро, медь, платина и др.). Осколки минералов с резко выраженной спайностью в одном направлении имеют вид чешуек, пластинок (молибденит, графит, серицит и др.). [c.95]

Назначение ковки. В физическом кабинете нет ни возможности, ИИ нужды заниматься какими-либо кузнечными работами. Однако иногда прибегают к ковке некоторых металлов в холодном СОСТОЯНИИ, чтобы оттянуть, например, лопаточкой конец у проволоки, несколько сузить отверстие, сделанное слишком щироким, и вместо так называемой закалки придать металлу ударами молотка большую упругость. Лучше всего под ударами молотка расплющиваются или растягиваются наиболее вязкие металлы, такие, как свинец, медь, алюминий, мягкое (отожженное) железо. [c.136]

chem21.info

Медь — свойства, характеристики | Cu-prum.ru

Медь – это пластичный золотисто-розовый металл с характерным металлическим блеском. В периодической системе Д. И. Менделеева этот химический элемент обозначается, как Сu (Cuprum) и находится под порядковым номером 29 в I группе (побочной подгруппе), в 4 периоде.

Медь – это пластичный золотисто-розовый металл с характерным металлическим блеском. В периодической системе Д. И. Менделеева этот химический элемент обозначается, как Сu (Cuprum) и находится под порядковым номером 29 в I группе (побочной подгруппе), в 4 периоде.

Латинское название Cuprum произошло от имени острова Кипр. Известны факты, что на Кипре ещё в III веке до нашей эры находились медные рудники и местные умельцы выплавляли медь. Купить медь можно в комании «КуПрум».

По данным историков, знакомству общества с медью около девяти тысячелетий. Самые древние медные изделия найдены во время археологических раскопок на местности современной Турции. Археологи обнаружили маленькие медные бусинки и пластинки для украшения одежды. Находки датируются рубежом VIII-VII тыс. до нашей эры. Из меди в древности изготавливали украшения, дорогую посуду и различные инструменты с тонким лезвием.

Великим достижением древних металлургов можно назвать получение сплава с медной основой – бронзы.

Основные свойства меди

1. Физические свойства.

На воздухе медь приобретает яркий желтовато-красный оттенок за счёт образования оксидной плёнки. Тонкие же пластинки при просвечивании зеленовато-голубого цвета. В чистом виде медь достаточно мягкая, тягучая и легко прокатывается и вытягивается. Примеси способны повысить её твёрдость.

Высокую электропроводность меди можно назвать главным свойством, определяющим её преимущественное использование. Также медь обладает очень высокой теплопроводностью. Такие примеси как железо, фосфор, олово, сурьма и мышьяк влияют на базовые свойства и уменьшают электропроводность и теплопроводность. По данным показателям медь уступает лишь серебру.

Медь обладает высокими значениями плотности, температуры плавления и температуры кипения. Важным свойством также является хорошая стойкость по отношению к коррозии. К примеру, при высокой влажности железо окисляется значительно быстрее.

Медь хорошо поддаётся обработке: прокатывается в медный лист и медный пруток, протягивается в медную проволоку с толщиной, доведённой до тысячных долей миллиметра. Этот металл является диамагнетиком, то есть намагничивается против направления внешнего магнитного поля.

2. Химические свойства.

Медь является сравнительно малоактивным металлом. В нормальных условиях на сухом воздухе её окисления не происходит. Она легко реагирует с галогенами, селеном и серой. Кислоты без окислительных свойств не оказывают воздействия на медь. С водородом, углеродом и азотом химических реакций нет. На влажном воздухе происходит окисление с образованием карбоната меди (II) – верхнего слоя платины.Медь обладает амфотерностью, то есть в земной коре образует катионы и анионы. В зависимости от условий, соединения меди проявляют кислотные или основные свойства.

Способы получения меди

В природе медь существует в соединениях и в виде самородков. Соединения представлены оксидами, гидрокарбонатами, сернистыми и углекислыми комплексами, а также сульфидными рудами. Самые распространённые руды - это медный колчедан и медный блеск. Содержание меди в них составляет 1-2%. 90% первичной меди добывают пирометаллургическим способом и 10% гидрометаллургическим.

1. Пирометаллургический способ включает в себя такие процессы: обогащение и обжиг, плавка на штейн, продувка в конвертере, электролитическое рафинирование.Обогащают медные руды методом флотации и окислительного обжига. Сущность метода флотации заключается в следующем: частицы меди, взвешенные в водной среде, прилипают к поверхности пузырьков воздуха и поднимаются на поверхность. Метод позволяет получить медный порошкообразный концентрат, который содержит 10-35% меди.

Окислительному обжигу подлежат медные руды и концентраты со значительным содержанием серы. При нагреве в присутствии кислорода происходит окисление сульфидов, и количество серы снижается почти в два раза. Обжигу подвергаются бедные концентраты, в которых содержится 8-25% меди. Богатые концентраты, содержащие 25-35% меди, плавят, не прибегая к обжигу.

Следующий этап пирометаллургического способа получения меди – это плавка на штейн. Если в качестве сырья используется кусковая медная руда с большим количеством серы, то плавку проводят в шахтных печах. А для порошкообразного флотационного концентрата применяют отражательные печи. Плавка происходит при температуре 1450 °С.

В горизонтальных конвертерах с боковым дутьём медный штейн продувается сжатым воздухом для того, чтобы произошли процессы окисления сульфидов и феррума. Далее образовавшиеся окислы переводят в шлак, а серу в оксид. В конвертере образуется черновая медь, которая содержит 98,4-99,4% меди, железо, серу, а также незначительное количество никеля, олова, серебра и золота.

Черновая медь подлежит огневому, а далее электролитическому рафинированию. Примеси удаляют с газами и переводят в шлак. В результате огневого рафинирования образуется медь с чистотой до 99,5%. А после электролитического рафинирования чистота составляет 99,95%.

2. Гидрометаллургический способ заключается в выщелачивании меди слабым раствором серной кислоты, а затем выделении металлической меди непосредственно из раствора. Такой способ применяется для переработки бедных руд и не допускает попутного извлечения драгоценных металлов вместе с медью.

Применение меди

Благодаря ценным качествам медь и медные сплавы используются в электротехнической и электромашиностроительной отрасли, в радиоэлектронике и приборостроении. Существуют сплавы меди с такими металлами, как цинк, олово, алюминий, никель, титан, серебро, золото. Реже применяются сплавы с неметаллами: фосфором, серой, кислородом. Выделяют две группы медных сплавов: латуни (сплавы с цинком) и бронзы (сплавы с другими элементами).

Медь обладает высокой экологичностью, что допускает её использование в строительстве жилых домов. К примеру, медная кровля за счёт антикоррозионных свойств, может прослужить больше ста лет без специального ухода и покраски.

Медь в сплавах с золотом используется в ювелирном деле. Такой сплав увеличивает прочность изделия, повышает стойкость к деформированию и истиранию.

Для соединений меди характерна высокая биологическая активность. В растениях медь принимает участие в синтезе хлорофилла. Поэтому её можно увидеть в составе минеральных удобрений. Недостаток меди в организме человека может вызвать ухудшение состава крови. Она есть в составе многих продуктов питания. К примеру, этот металл содержится в молоке. Однако важно помнить, что избыток соединений меди может вызвать отравление. Именно поэтому нельзя готовить пищу в медной посуде. Во время кипячения в пищу может попасть большое количество меди. Если же посуда внутри покрыта слоем олова, то опасности отравления нет.

В медицине медь используют, как антисептическое и вяжущее средство. Она является компонентом глазных капель от конъюнктивита и растворов от ожогов.

cu-prum.ru

Электрическая проводимость меди. Медь: характеристика

Электрическая проводимость меди напрямую зависит от наличия в этом металле разнообразных примесей. Даже в случае добавления к нему небольшого количества мышьяка, сурьмы происходит резное падение величины электрической проводимости. Но не оказывает существенного влияния на эту физическую величину свинец, теллур, селен, мышьяк.

Особенности понятия

Электрическая проводимость меди ненамного меньше, чем у серебра, что делает этот металл востребованным в современной электротехнике.

Данная физическая величина является характеристикой способности вещества проводить электрический ток. Она связана с удельным электрическим сопротивлением металла прямо пропорциональной зависимостью.

Электрическое сопротивление меди в Ом⋅мм2/м составляет при температуре 20 градусов 0,017. По числовому значению это лишь незначительно меньше, чем у серебра.

Электрическая проводимость меди является величиной, обратной сопротивляемости, применяется для характеристики электротехнических свойств данного металла. Для ее измерения используют сименсы, соответствующие 1/Ом.

Получение меди

Поскольку медь проводит электричество, существует несколько способов изготовления данного металла. Полупроводниковую медь в настоящее время получают при гальванической очистке слитков в специальных электролитических ваннах. Большая часть медных изделий, применяемых в электротехнической промышленности, производится путем проката, волочения, прессовки.

При волочении создают провода, имеющие диаметр не больше 0,005 мм, тонкую фольгу, ленту до 0,1 мм.

Медная проводка востребована не только при возведении многоквартирных домов и офисных помещений, но и в частном строительстве.

Интересные сведения

Данный металл часто встречается в природе в виде крупных самородков. Еще в древние времена люди изготавливали из него украшения, посуду, оружие. Востребованность меди объясняется легкостью ее обработки, а также распространенностью в природе.

Первоначально процесс выделения металла из его соединений был достаточно примитивным, заключался в нагревании медной руды над костром, последующем резком охлаждении. Такая обработка приводила к растрескиванию кусков руды, что позволяло людям извлекать сам металл.

По мере совершенствования технологических процессов обработки металлических руд в костры стали подавать воздух, чтобы повышать температуру нагревания природного соединения. Постепенно процесс начали осуществлять в специальных конструкциях, которые стали прототипами современных шахтных печей.

Результаты археологических раскопок свидетельствую о том, что изделия из меди использовались уже в 10 тысячелетии до нашей эры.

Природные соединения

Медные провода для проводки в настоящее время изготавливают из нескольких видов руд, распространенных в природе. Например, в составе борнита - около 65 процентов металла, в халькозине – до 80 %, а в медном колчедане (халькопирите) количество меди не превышает 30 процентов.

Физические свойства

Высокая электрическая проводимость меди является одним из важнейших свойств данного металла. Его окраска меняется от бледно-розового оттенка до насыщенного красного цвета. Медь является переходным материалом, обладающим высокой тепло- и электропроводностью.

Линейное термическое расширение этого металла составляет 0,00000017 единицы. Медные изделия имеют при растяжении предел прочности 22 кг⋅с/мм2. Удельный вес металла - 8,94 г/см3, твердость по шкале Бринелля - 35 кгс/мм2. Среди важных физических характеристик данного металла следует отметить модуль упругости, составляющий 132 000 мН/м2.

Уникальными являются и магнитные свойства этого металла, являющегося полностью диамагнитным веществом.

Температурный коэффициент сопротивления меди при комнатной температуре равен 4,3 α (10-3/K).

Удельная проводимость, ковкость сделали данный металл востребованным в изготовлении различных элементов для электротехники. Схожими физическими характеристиками обладает алюминий, поэтому он является сырьем для создания кабелей, проводов в современном электротехническом производстве.

Химические свойства

Сопротивление меди, способность данного металла проводить электрический ток объясняются особенностями строения атома этого химического элемента. Медь располагается в побочной подгруппе первой группы таблицы Менделеева, является d-элементом.

Сопротивление меди связано с электронами, располагающимися на внешнем энергетическом уровне. Особенности строения объясняют и специфику химических свойств данного металла. При незначительной влажности медь является достаточно инертным веществом, не проявляет высокой химической активности.

При эксплуатации медных изделий в условиях высокой влажности и присутствия углекислого газа происходит окисление металла.

На поверхности изделия появляется зеленоватая пленка карбоната и гидроксида меди (2), а также разнообразные сернистые соединения. Данную пленку называют патиной, она помогает защищать изделие от последующего химического разрушения.

При повышении температурного значения происходит образование медной окалины (оксида), что негативно отражается на электрической проводимости.

Медь легко вступает во взаимодействие с элементами, относящимися к подгруппе галогенов.

Если внести в металл пары серы, наблюдается воспламенение. Медь инертна к азоту, водороду, углероду даже при повышенных температурных значениях.

Интерес с технической точки зрения представляет взаимодействие этого металла с солями железа, приводящими к его восстановлению. Это химическое свойство позволяет снимать с изделий медное напыление.

Медь образует разнообразные комплексные соединения, которые отличаются высокой стойкостью.

Области использования

Применение данного металла связано с его высокой электрической проводимостью. Например, из него выпускают кабель. Медь имеет небольшое сопротивление, уникальные магнитные свойства, легкую механическую обрабатываемость, поэтому востребована в инженерных коммуникациях и административных зданиях. Способность проводить тепло позволяет применять этот материал для создания тепловых трубок, систем охлаждения и отопления воздуха.

Именно медь – материал, который незаменим при производстве кулеров, используемых для понижения температуры персональных компьютеров. Металлические конструкции, которые содержат медные элементы, имеют незначительный вес, отличные декоративные свойства, поэтому подходят и для применения в архитектуре, и для изготовления разнообразных декоративных элементов в интерьере, и для создания электрических проводов.

Особенности проводников

Для того чтобы понять суть электрической проводимости, остановимся на характеристике проводников. К ним относятся материалы, способные проводить электрический ток. Медь относится к проводникам первого рода, поскольку при повышении температуры наблюдается снижение электрической проводимости. На качество проводникового материала влияют механические, тепловые, электрические свойства. Для такого металла, как медь, все эти показатели имеют неплохие значения, что делает металл востребованным в различных сферах электротехники.

Пластичность меди, легкость ее обработки, хорошая вязкость, химическая стойкость позволяют создавать из данного металла разные виды изделий для технических нужд.

Разновидности

Для изготовления черновой меди применяют электролитическое восстановление металла из раствора медного купороса. Чистый металл необходим для радио- и электротехники. В зависимости от процентного содержания примесей, выделяют марки: М0 и М1. В первом случае количественное содержание чистого металла составляет 99,95 процента, для второго варианта – 99,9 процента.

Среди основных физических свойств, которыми характеризуются данные марки меди, отметим:

- плотность 8900 кг/м3;

- температура плавления 1083 °С;

- высокая механическая прочность;

- отличная обрабатываемость;

- высокое удельное сопротивление 1,7241⋅10-8 Ом⋅м.

При введении примесей в состав чистого металла существенно увеличивается величина удельного сопротивления, при этом снижается электрическая проводимость.

Например, в случае введения 0,5 % алюминия и никеля удельное сопротивление возрастает на 40 процентов.

Заключение

Медь отличается от других проводников тока высокой электрической проводимостью, низким показателем сопротивления, что делает ее востребованной в современном электротехническом производстве.

Токопроводящие проводниковые жилы, кабели, фольгированный гетинакс для печатных устройств, листы, полосы, проволока - это далеко не полный перечень тех изделий, которые создают из меди.

Помимо широкого использования самого металла применение находят и ее основные сплавы. К примеру, кадмиевая бронза используется для создания коллекторных пластин и электрических контактов.

Фосфористая бронза нужна для производства пружин в аппаратах и электронных приборах. Смесь меди с бериллием позволяет создавать зажимы, скользящие контакты, токоведущие пружины.

Оловянистую бронзу называют телефонной, поскольку именно из нее создают проволоку, используемую для телефонного кабеля.

Из медно-цинковых сплавов производят полосы и листы. Данный материал имеет большее удельное электрическое сопротивление, поэтому сплав обладает большой прочностью.

Среди многочисленных сфер применения меди особое значение представляет электротехническая промышленность. Из этого металла создают электрические провода разного диаметра, размера, подходящие для изготовления современных электрических и радиоприборов высочайшей точности. Для повышения электрической проводимости инженеры следят за чистотой металла, не допускают проникновения дополнительных примесей.

fb.ru

Свойства меди

Медь расположена в подгруппе 1В системы Д.И.Менделеева, Ее порядковый номер 29, атомная масса 63,57. Медь плавится при 1083°С и кипит при 2360°С. В меди не обнаружено полиморфных превращений, во всем интервале температур ниже точки плавления она имеет г.ц.к решетку, период которой при 20°С равен 0,31607 нм. Медь относится к тяжелым металлам, ее плотность при 20°С составляет 8,94 г/см3.

Физические свойства меди приведены в табл.1. Модули упругости меди больше, чем у алюминия и магния. Медь - диамагнитный металл с очень небольшой удельной магнитной восприимчивостью, равной 0,086 см3/г при 18°С. Удельное электросопротивление отожженной медной проволоки при 20иС равно 1,72X10-6 Ом.см. Примеси, содержащиеся в меди, снижают ее электропроводность. Наиболее сильно повышают электрическое сопротивление меди фосфор, мышьяк, кремний, железо, сурьма и кобальт. Кислород в небольших количествах повышает электропроводность меди ввиду того, что он способствует удалению при плавке окисляющихся примесей из расплава.

Чистейшая медь обладает небольшой прочностью и высокой пластичностью. При пластической деформации меди, как и других металлов с г.ц.к структурой, происходит скольжение преимущественно по плоскостям 111 в направлениях110. ВЗАИМОДЕЙСТВИЕ МЕДИ С ЛЕГИРУЮЩИМИ ЭЛЕМЕНТАМИ

Медь образует непрерывные твердые растворы с соседними по таблице Д.И.Менделеева элементами: золотом» никелем» палладием» платиной, а также с марганцем. Ближайший к меди металл - серебро не обладает неограниченной растворимостью в твердой меди. Из металлов с неограниченной растворимостью в меди для легирования используют лишь никель и марганец, остальные элементы слишком дефицитны и дороги.

Элементы, сильно отличающиеся по строению и свойствам от меди, полностью не смешиваются с ней в жидком состоянии. К ним относятся кислород, селен, теллур, таллий, хром, молибден, вольфрам, тантал, рений, уран.

Влияние примесей на структуру и свойства меди

Структура и свойства меди существенно зависят от присутствующих в ней примесей.

По характеру взаимодействия с медью примеси можно разделить на три группы. К первой группе относятся металлы, растворимые в твердой меди. Вторая группа представлена элементами, практически нерастворимыми в меди в твердом состоянии и образующими с ней легкоплавкие эвтектики (В; , РЬ). Третью группу составляют полуметаллические и металлические элементы, образующие с ней химические соединения.

Элементы первой группы существенно не влияют на свойства меди в тех количествах, которые характерны для металла технической чистоты. В больших количествах некоторые из этих металлов благоприятно сказываются на свойствах меди и поэтому применяются для легирования.

Примеси, нерастворимые в меди, обычно отрицательно влияют на ее механические и технологические свойства. Наиболее вредное влияние оказывает висмут. Висмут - хрупкий металл, и его прослойки по границам зерен приводят к хладноломкости меди и ее сплавов.

Свинец не приводит к хладноломкости меди и ее сплавов, так как он пластичен, но из-за низкой точки плавления эвтектики вызывает горячеломкость. Вместе с тем свинец облегчает обработку меди и ее сплавов резанием, так как делает стружку более ломкой. Если хорошая обрабатываемость давлением при высоких температурах не является решающим фактором, то в меди и ее сплавах допускают довольно большое содержание свинца. Кислород присутствует в меди в виде закиси, которая дает с ней эвтектику при 3,4% Си или 0,39% 02.

Закись меди неблагоприятно влияет на пластические свойства, технологичность, коррозионную стойкость меди. При отжиге в атмосфере, содержащей водород, атомы водорода диффундируют в медь и реагируют с закисью меди, образуя внутри металла пары воды высокого давления, что вызывает разрушение меди. Это явление называют водородной болезнью. Кислород затрудняет также пайку, сварку и лужение меди.

Сера образует с медью соединение, которое в твердой меди практически не растворяется, поэтому при самых малых содержаниях серы в меди формируется хрупкая эвтектика. Эта эвтектика не вызывает горячеломкости, так как она плавится при высоких температурах, но приводит к хладноломкости, снижает технологическую пластичность при горячей обработке давлением.

Селен и теллур образуют с медью соединения, растворимость которых в меди весьма мала. Эти элементы даже в тысячных долях процента резко ухудшают свариваемость меди, снижают ее пластичность.

Оптимальные температуры рекристаллизационного отжига 500-600°С. При более высоких температурах относительное удлинение меди сильно уменьшается из-за роста зерна, образования текстуры рекристаллизации.

studfiles.net

Сортамент и влияние примесей на свойства меди — Мегаобучалка

Глава 18. Медь и сплавы на основе меди

Медь — мономорфный металл красного цвета, кристаллизующийся при температуре 1084,87 °С с образованием ГЦК решетки, период которой 0,36153 нм. По плотности при 20 °С и γ = 8,96 г/см3 медь относится к тяжелым цветным металлам. По величине электропроводности (χ = 59 МСм/м) и теплопроводности (λ = 397 вт/(м · К)) медь находится после серебра на втором месте. У отожженной меди высокой чистоты σв = 220 МПа, 8 = =50 %, а ее модуль упругости выше, чем у поликристаллического титана, алюминия и магния: Е— 132 ГПа. Наклеп холодной деформацией позволяет повысить ее прочность до σв = 450 МПа при δ = 2—3 %, а электропроводность при этом снижается только на 1—3 %.

Медь обладает сравнительно хорошей коррозионной стойкостью, компактный металл при температурах ниже 185 °С с сухим воздухом и кислородом не взаимодействует. В присутствии влаги и СО2 на поверхности меди образуется зеленая пленка основного карбоната (CuCО3 · СuОН2). При нагревании меди на воздухе идет поверхностное окисление; ниже 375 °С образуется СuО, а выше 375 °С до плавления возникает двухслойная окалина, в поверхностном слое которой находится СuО, а во внутреннем — Сu2O.

Три основных свойства меди определили ее значительную роль в технике: высокая электропроводность; пластичность; теплопроводность. Благодаря этим свойствам > 50 % добываемой меди применяют в электротехнической и электронной промышленности для изготовления проводников тока. Все примеси понижают электропроводность меди, поэтому для проводников используют металл высших сортов, содержащий не < 99,9 % Сu. Высокая теплопроводность и сопротивление коррозии позволяют производить из меди и специальных сплавов на ее основе (микролегированные теплопроводные сплавы и малолегированные сплавы, сочетающие теплопроводность и жаропрочность) ответственные детали для теплообменников, холодильников, вакуумных аппаратов и т. п. Около 30—40 % Сu используют в виде различных сплавов, среди которых латуни, бронзы, медно-никелевые сплавы. Среди цветных металлов по объему потребления медь находится после алюминия на втором месте.

При производстве меди из руды полученную черновую медь подвергают огневому рафинированию и разливают в виде анодов, которые затем используют для электролитического рафинирования, в результате которого получают листовые катоды. В соответствии с ГОСТ 859—2001 выпускают четыре марки катодной меди, используемой в качестве шихты при изготовлении медных полуфабрикатов и сплавов высокой электропроводности (табл. 18.1).

Таблица 18.1.Марки катодной меди

| Марка | М00к | М0к | М1к | М2к |

| Сu + Ag, %, не менее | 99,98 | 99,97 | 99,95 | 99,93 |

| СодержаниеО, % | 0,01 | 0,015 | 0,02 | 0,03 |

Остальные двенадцать марок меди по ГОСТ 859—2001 выпускают в виде слитков и полуфабрикатов (прокат, прутки, проволока и др.), которые различаются способами конечного переплава, видом раскислителей и их сочетанием (табл. 18.2). Для выплавки бескислородной и раскисленной меди используют катоды, т. е. первичную медь, а огневому рафинированию подвергают расплав, содержащий лом и отходы. Для раскисления меди высокой чистоты применяют углерод (плавка под слоем древесного угля). Для остальных сортов меди чаще всего используют фосфор, который вводят в виде лигатуры марки МФ9 (ГОСТ 4515-81) - сплава меди с 8,0-9,5 % Р околоэвтектического состава. После такого раскисления в меди остается фосфор (до 0,06 %), снижающий электропроводность. Наивысшей электропроводностью обладает бескислородная медь, полученная вакуумной плавкой.

Примесные элементы (Al, Fe, Ni, Mn, Zn, Ag, Cd), растворимые в твердой меди в тех количествах, в которых они могут присутствовать в технической меди, практически не влияют на ее механические свойства, а в больших количествах используются для ее легирования. Эти примеси влияют на электро- и теплопроводность меди, поэтому в проводниковых сортах меди их ограничивают тысячными долями процента.

Примеси, малорастворимые в твердой меди, снижают ее деформируемость. В этом отношении наиболее вредными являются примеси свинца, висмута и кислорода. Свинец и висмут незначительно растворимы в меди в твердом состоянии и образуют по границам зерен легкоплавкие эвтектики, состоящие практически из чистого свинца (рис. 18.1) и висмута (рис. 18.2). При горячей прокатке меди (800—900 °С) эти эвтектики находятся в жидком состоянии, и во время обжатий в них происходит межкристаллитное разрушение (горячеломкость). Для предотвращения горячеломкости при прокатке медь должна содержать не > 0,003 % Bi и 0,05 % РЬ. Свинец в отличие от висмута пластичен при низких температурах и не охрупчивает медь при холодной обработке давлением. Кроме того, свинец заметно улучшает обрабатываемость резанием меди и ее сплавов, делая стружку сыпучей.

Сера, селен и теллур практически нерастворимы в меди и образуют эвтектики меди с хрупкими соединениями Cu2S, Cu2Se, Cu2Te, температуры плавления эвтектик 1067, 1063 и 1051 °С соответственно. Из-за очень малой растворимости уже при малых концентрациях этих примесей в структуре появляются по границам зерен хрупкие эвтектики, снижающие деформируемость меди и при горячей, и при холодной обработке давлением. Содержание этих вредных примесей ограничивается тысячными долями процента.

Кислород — наиболее часто встречающаяся в значительных количествах примесь, так как он легко попадает в медь при плавке. Кислород практически нерастворим в твердой меди и образует эвтектику, состоящую из меди и оксида меди Cu2O (рис. 18.3). Температура плавления эвтектики Сu + Сu2O (1066 °С) находится выше температуры горячей прокатки меди, поэтому примесь кислорода не вызывает горячеломкости. При содержании кислорода свыше 0,1 % хрупкий оксид может существенно снизить пластичность меди и затруднить как горячую, так и холодную обработку давлением.

Таблица 18.2.Марки меди для слитков и полуфабрикатов

| Марки Сu | Cu+Ag, %, не менее | О, % | Р, % | Электропроводность, МСм/м | Способ выплавки и раскисления | Применение |

| М00б | 99,99 | 0,001 | 0,0003 | 59,0 | Переплав с раскислением углеродом в вакууме, восстановительной или инертной среде | Проводники тока и полуфабрикаты для электронной техники |

| М0б | 99,97 | 0,001 | 0,002 | 58,6 | ||

| М1б | 99,95 | 0,003 | 0,002 | - | ||

| М00 | 99,96 | 0,03 | 0,0005 | - | Переплав катодов в инертной среде | |

| М0 | 99,93 | 0,04 | — | 58,5 | ||

| Ml | 99,9 | 0,05 | — | 58,0 | Проводники тока, прокат, высококачественные безоловя- нистые бронзы | |

| Mlp М1ф | 99,9 99,9 | 0,01 - | 0,002-0,012 0,012-0,04 | 57,0 | Переплав с раскислением Рf | |

| М2р | 99,7 | 0,01 | 0,005-0,06 | 48,0 | Полуфабрикаты сплавов повышенного качества, обрабатываемых давлением | |

| МЗр | 99,5 | 0,01 | 0,005-0,06 | — | ||

| М2 | 99,7 | 0,07 | — | — | Переплав вторичного металла и огневое рафинирование | |

| МЗ | 99,5 | 0,08 | - | Прочие сплавы обычного качества для литья и обработки давлением |

Особенно вредна примесь кислорода, если медь отжигают или эксплуатируют в атмосфере, содержащей водород. Атомы водорода, хоть и малорастворимого в твердой меди (~ 0,003 % при эвтектической температуре 1075 °С), быстро диффундируют по междоузлиям вглубь металла, и при восстановлении оксида меди образуется водяной пар, нерастворимый в меди. Под давлением этого пара возникают вздутия и микротрещины. Это явление называют водородной болезнью меди.

С повышением температуры испытаний у разных сортов меди характеристики прочности плавно понижаются, а характеристики пластичности (относительное удлинение и сужение) меняются немонотонно. Эти характеристики у многих сортов меди до 200 °С меняются мало, а затем начинают снижаться, и в области температур 300-600 °С наблюдается минимум пластичности, который называют «провалом пластичности». Это является одной из причин того, что горячая обработка меди давлением производится при сравнительно высоких температурах: 800-900 °С. Минимальные значения характеристик пластичности в этом интервале сильно различаются в зависимости от чистоты меди, окружающих условий испытаний и предшествующей обработки. Поскольку провал пластичности, хотя и менее резкий, наблюдается и у высокочистой меди, например бескислородной, часто его возник новение связывали с «порчей» границ, т. е. объясняли взаимодействием меди по границам зерен с газами окружающей среды при испытаниях. Подтверждением этого объяснения считали отсутствие провала пластичности у четырех по чистоте сортов меди: 99,7 %, 99,95, 99,99 и 99,996 %, если образцы для испытаний приготовлены из монокристаллов, т. е. не имели границ зерен (Е.М.Савицкий, Н.И.Новохатская). Однако этот эксперимент говорит только о том, что понижение пластичности — результат процессов, происходящих на границах зерен. Многие исследователи считают, что провал пластичности меди повышенной чистоты вызван небольшими количествами примеси водорода. Это объяснение выглядит наиболее верным, так как по сравнению с результатами испытаний в среде воздуха меди чистотой 99,974 %, содержащей 1,1 • 10-4 % Н (рис. 18.4, кривая 7), испытания в вакууме, способствующие дегазации, показывают повышение минимума пластичности с ~ 27 до ~ 50 % (рис. 18.4, кривая 2) в области 400-500 °С. Если образцы перед испытаниями в вакууме выдерживали 1 ч при каждой температуре под нагрузкой 0,8 а0>ъ то провал пластичности вообще не выявлялся (рис. 18.4, кривая 3). При этом, по данным спектрально-изотопного анализа, содержание водорода снизилось до (4 ± 2) • 10~5 %. Провал пластичности меди повышенной чистоты можно объяснить результатом транспортировки водорода атмосферами на дислокациях к границам зерен, где, выделяясь из раствора, он способствует зарождению трещин и снижению пластичности. Выдержка меди под нагрузкой 0,8 а0>2 в вакууме, т. е. в условиях неустановившейся ползучести, также эффективна для транспортировки водорода атмосферами, но дегазация проходит до испытаний на разрыв. В области температур ниже 300 °С дислокации отрываются от своих атмосфер из-за недостаточной их диффузионной подвижности. Выше температуры 600 °С атмосферы размываются тепловым колебательным движением атомов, и водород остается в растворе.

Латуни

Латуни — это сплавы меди, в которых главной добавкой является цинк. Латуни очень хорошо обрабатываются давлением. Основная доля сплавов меди с цинком идет на производство деформированных полуфабрикатов — листов, лент, прутков, труб и др. Латуни подразделяют на двойные и многокомпонентные.

megaobuchalka.ru