Сварные нахлесточные соединения (сварка внахлест). Сварка встык листового металла

как осуществляется сварка в вертикальном и прочих положениях, обозначение, тонкости и нюансы

Главная страница » Статьи о сварке » Как научиться сваривать металл » Соединения » Сварные нахлесточные соединения (сварка внахлест)

В настоящее время большинство элементов металлических конструкций соединяют путем накладки сварочных швов. Такое соединение отличается значительной прочностью и надежностью, не требуя при этом больших затрат времени и труда. Наиболее распространенным видом сварных соединений являются нахлесточные (условное обозначение «Н»). Они имеют небольшую чувствительность к погрешностям при наложении сварного шва, вследствие чего могут выполняться сварщиками без высокой квалификации и особых навыков.

В настоящее время большинство элементов металлических конструкций соединяют путем накладки сварочных швов. Такое соединение отличается значительной прочностью и надежностью, не требуя при этом больших затрат времени и труда. Наиболее распространенным видом сварных соединений являются нахлесточные (условное обозначение «Н»). Они имеют небольшую чувствительность к погрешностям при наложении сварного шва, вследствие чего могут выполняться сварщиками без высокой квалификации и особых навыков.

Что из себя представляют

Поверхности, на которые накладывают сварочные швы, практически не подвергают обработке. Исключение составляет лишь зачистка кромок. Стальные листы проваривают с обеих сторон, чтобы исключить риск проникновения влаги в зазор в процессе эксплуатации изделия.

Элементы, скрепляемые внахлест, перед сваркой плотно стягивают, поскольку зазоры снижают прочность соединения.

Сварка производится а)лобовым, б)фланговым (боковым), в)комбинированным либо г)косым швом. Стрелкой на картинке показано направления усилия.

Иногда сварные нахлесточные соединения выполняют с помощью прорезных и заклепочных швов. Первый тип предполагает прожигание сквозного отверстия в поверхности, наложенной сверху пластины и последующее накладывание кольцевого шва вдоль краев указанного отверстия.

Во втором случае шов накладывают вдоль периметра щели, прорезанной на пластине.

Дополнительный прорезной шов

Где применяются

Для металлических конструкций сварка нахлесточных соединений актуальна в ситуациях, когда соединяемые детали имеют большой вес, а возможность их перемещения с требуемой точностью ограничивается.

Внимание! Этот вид сварки не рекомендуется применять для изделий, которые подвергаются воздействию переменных нагрузок.

Сварку внахлест с лобовыми швами используют при производстве конструкций листового типа (резервуаров, сосудов, обшивки и т.д.), нахлесточное соединение с фланговыми швами применяют при изготовлении изделий из профильных материалов (мачт, колонн, подкрановых и стропильных ферм).

Накладка сварочных швов внахлест с применением пазов и круглых отверстий используется при креплении стального настила к балкам и в других подобных случаях.

Преимущества и недостатки

К плюсам нахлесточной сварки относятся:

- Простота сборки, предусматривающая возможность корректировки размеров собираемой детали за счет величины нахлестки.

- Отсутствие скоса кромок под сварку.

- Незначительная усадка металла при накладке сварных швов.

Однако нахлесточные соединения имеют и минусы:

- Низкая эффективность работы при динамической и переменной нагрузке.

- Увеличение расхода основного металла на перекрытие.

- Возможность проникновения влаги в зазор между перекрываемыми деталями и последующее развитие коррозионных процессов.

Как варить

Существенным недостатком сварки внахлест является низкая устойчивость к изломам. Чтобы соединение не лопнуло при возникновении нагрузки, ему можно придать дополнительный запас прочности. С этой целью сварочный шов проводят вдоль края не только нижнего, но и верхнего листа.

Прочность нахлесточной сварки также повышают следующими способами:

- Вид сварочного шва выбирают, исходя из типа предстоящих нагрузок.

- Швы располагают симметрично силе воздействия нагрузок.

- Используют несколько типов швов, тем самым увеличивая их общую длину и снижая падающее на них напряжение.

Видео

Где купить электроды различных марок

Выбирайте производителей и продавцов сварочных электродов, перейдя по ссылке ниже на страницу нашего каталога фирм.Выбрать компанию

weldelec.com

Сварка внахлест арматуры и плоских деталей согласно ГОСТ электродуговым и контактным методом

Сваривание внахлест чаще всего применяют при точечной контактной сварке. В других случаях получается слишком большой расход материалов и рабочего времени, требуется проваривать шов с двух сторон.

При соединении внахлест разделка кромок не требуется, но сами кромки должны быть аккуратно обрезаны, без заусенцев от механической обрезки или наплывов от газового резака.

Торцы кромок и прилегающие области в пределах двух сантиметров должны быть зачищены до металлического блеска, при необходимости обезжирены.

Электродуговой метод

В зависимости от положения нахлесточного соединения в пространстве, сварка должна производиться по технологиям, разработанным для конкретного вида сварочного соединения. Чтобы предотвратить появление ржавчины требуется проварить нахлестовое соединение с одной и другой стороны.

Сварку внахлест электродуговым методом обычно применяют при монтажных и сборочных работах стальных конструкций. Для сварщика технология внахлест не представляет трудностей, если имеется возможность кантовать свариваемое изделие.

Естественно, если необходимо приварить внахлест листовую заготовку к металлическому потолку, то возникнут трудности с потолочным швом.

При сварке внахлест, в зависимости от конкретных требований, соединение заготовок производится одним или двумя швами.

При сварке внахлест, в зависимости от конкретных требований, соединение заготовок производится одним или двумя швами.

Шов проходит по краю одной или другой поверхности свариваемого изделия. Технология практически исключает прожоги. Требования к краям изделия не такие жесткие, как при сварке встык.

При сборке деталей допускается некоторая нестыковка, неточности в размерах. Главное, чтобы внешние габариты соответствовали требованиям.

Простота сварки внахлест имеет и свою отрицательную сторону:

- некоторый перерасход материалов из-за того, что листы металла накладываются друг на друга, а не стыкуются;

- перерасход электродов, из-за необходимости в некоторых случаях проводить сваривание с двух сторон;

- нахлесточное соединение по прочности уступает стыковому.

При сварке внахлест шов формируется в углу, образованном торцом одной детали и боковой поверхностью другой детали. Это, по сути, соответствует угловому соединению. Поэтому к нахлесточному соединению применяют техники, использующиеся при угловых соединениях.

Контактный метод

Самым распространенным методом сваривания листовых материалов является соединение их внахлест. Его осуществляют с помощью рельефов (специальных выступов). Обычно применяют рельефы сферической формы. Рельефная сварка относится к разновидностям контактного метода.

Самым распространенным методом сваривания листовых материалов является соединение их внахлест. Его осуществляют с помощью рельефов (специальных выступов). Обычно применяют рельефы сферической формы. Рельефная сварка относится к разновидностям контактного метода.

При сварочном процессе внахлест рельефы формуют с применением холодной штамповки, что вызывает образование лунки. Если использовать материалы с высокой пластичностью, то можно получить рельефы любой сложности. Если рельефы получить затруднительно по каким-либо причинам, то можно использовать специальные вставки.

По сравнению с контактным сварочным процессом рельефный метод имеет некоторые отличия. Так, сварное соединение получается не за счет плавления металла, а за счет пластической деформации.

Данный вид сваривания используется при массовом производстве. Соединения получаются красивыми, без следов от электродов. Сваривание происходит по самому краю кромок, при этом не требуется предварительная подготовка поверхностей.

Контактная сварка в этом плане более требовательная, в ней сварочные точки не могут располагаться слишком близко к краю стыка. Между собой они тоже на должны находиться близко из-за шунтирующих токов.

Несмотря на это, контактная сварка внахлест очень распространена в автомобилестроении и приборостроении, широко применяется в изготовлении бытовой техники. Сам принцип действия контактной сварки предполагает нахлесточное соединение.

Применение к арматуре

При любом строительстве требуется армирование бетона для получения прочных конструкций. Чтобы обеспечить прочность, необходимо создавать каркасы из арматуры. Для этого проводят соединение арматуры с помощью вязальной проволоки или сварки.

При любом строительстве требуется армирование бетона для получения прочных конструкций. Чтобы обеспечить прочность, необходимо создавать каркасы из арматуры. Для этого проводят соединение арматуры с помощью вязальной проволоки или сварки.

Получение прочного каркаса из отдельных стержней арматуры является сложной задачей. Необходимо соблюдать технологию и множество правил.

Например, сварку арматуры внахлест используют, когда требуется все нагрузки равномерно распределить по поверхности. При этом необходимо учитывать, что нахлест применяется в местах наименьшего напряжения. Желательно брать арматурные стержни одного диаметра, при этом толщина арматуры не должна быть больше 20 мм.

Технология внахлест производится с учетом двух рельефов и швов. Сварочный процесс осуществляется аппаратом ручной электродуговой сварки.

Сварное соединение типа тавр должно иметь инвентарную форму, в ванне применяется только один электрод. Если сварка осуществляется под флюсом, то применять присадочную проволоку не нужно.

Нахлест арматуры в строительстве в случае применения сварки разрешается только при использовании стержней марок А400С и А500С. Арматура этого класса хорошо сваривается.

Недостатком является высокая стоимость этих марок. Наибольшее применение получила арматура марки А400, но она при нагревании теряет свои прочностные свойства и устойчивость к коррозии.

Требования к технологии

По западным стандартам запрещено производить сварочный процесс в областях перехлеста арматурных стержней, независимо от их марки. По российским нормирующим документам сваривание разрешено при толщине арматуры, не превышающей 25 мм.

При сварочных работах необходимо учитывать диаметр электродов. При использовании электродов толщиной 4-5 мм, длина нахлеста арматурных стержней будет более 10 диаметров свариваемых стержней. Этого требует ГОСТ 14098 и ГОСТ 10922.

Сваривание стержней арматуры можно осуществлять внахлест электрошлаковым полуавтоматом, ручной электродуговой, ванно-шовной, контактной сваркой.

Длинные швы делают для монтажа горизонтальных и вертикальных элементов арматурного каркаса. Такое соединение позволяет использовать вариант с накладками или внахлест.

Хотя соединение внахлест производится длинными швами, допускается также использование дуговых точек. Допустимо делать нахлестку короткой и длинной, а шов двусторонним или односторонним.

Длина сварного стыка накладки и арматурного прутка может быть разной. При этом допускается смещать накладки по длине. Сваривание арматурных стержней производится разнообразными фланговыми швами.

При сваривании арматурных стержней вертикального расположения необходимо на 10-20 % уменьшить сварочный ток. При использовании двусторонних швов возможно появление горячих трещин. Для предотвращения этого требуется точно соблюдать технологию сварки и правильно подбирать вид электрода.

svaring.com

Однослойная сварка листового металла

Департамент образования

администрации Владимирской области

областное государственное образовательное учреждение

начального профессионального образования

«Профессиональное училище № 10»

Методическая разработка

Тема:

Однослойная сварка листового металла.

Нахлесточное соединение.

Короткова И.Н. мастер производственного обучения

Муром

2010 Аннотация.

Урок занимает главное в разделе курса «Ручная дуговая сварка и резка металлов», «Электрическая дуга», «Оборудование».Важен для обучения учащихся по предмету «Основы теории сварки и резки металлов», «Технология производства сварочных конструкций» и для сварочных работ на производственной практике на производстве.

Закрепляет ранее полученные знания по наплавке валиков и сварке стыковых соединений и усвоения новой темы урока – сварка нахлесточных соединений.

Формирует поисковый стиль мышления, воспитывает любовь к профессии, бережное отношение к оборудованию, инструменту, материалам, электроэнергии.

План урока Профессия: электрогазосварщик Мастер п/о: Короткова И.Н. Место проведения: сварочная мастерская

Тема программы № 6: Дуговая наплавка валиков и сварка пластин в нижнем, наклонном, вертикальном и горизонтальном положении.

Тема урока: «Однослойная сварка листового металла.

Нахлесточное соединение».

Цели урока:

Учебная - закрепить и совершенствовать ранее полученные знания. Научить учащихся правильно выполнять сварку нахлесточных соединений в нижнем положении.

Развивающая – формировать поисковый стиль мышления.

Воспитательная – воспитывать любовь к профессии, бережное отношение к оборудованию, инструменту, материалам, электроэнергии.

Методическая – управление процессом формирования качества знаний и умения учащихся, согласно стандарту образования.

Межпредметные связи:

- оборудование;

- ручная дуговая сварка;

- электрическая дуга;

- материаловедение;

- черчение;

- электротехника;

- экономика.

- инструмент и приспособления электросварщика, спец. одежда;

- пластины из стали 3 размером 250*110*3;

- электроды марки 03С диаметром 4 мм;

- преобразователь сварочный, многопостовой;

- экран;

- мультимедийная приставка;

- фотоаппарат.

Плакаты, стенды, образцы пластин нахлесточных соединений в нижнем положении, эталоны изделия.

Ход урока.

| Этапы урока | Элементы дидактики | Содержание деятельности мастера | Деятельность учащихся |

| Организационная часть | Принимает раппорт дежурного, осматривает внешний вид учащихся. | Приветствуют, готовятся к уроку. | |

| Вводный инструктаж | Целевая установка | Сообщает тему урока, разъясняет цель урока, называет детали. | Слушают, запоминают. |

| Повторение пройденного материала. | Активизация знаний учащихся. | Беседа с учащимися по пройденному материалу в виде эстафеты:

7. тестовые задания. | Отвечают устно, письменно. |

| Теоретическая часть инструктажа. | Формирование ориентировочной основы деятельности. | Объясняет тему урока «Нахлесточные соединения»: -процесс сварки нахлесточного соединения; -выбор диаметра электрода; -выбор силы сварочного тока; -техника безопасности при сварке; -организация рабочего места. | Слушают, запоминают, повторяют. |

| Практическая часть инструктажа | Практические приемы работы | Показывает: - видеофильм; -организацию рабочего места; - подготовку металла к сварке; -практическое выполнение нахлесточного соединения; -предлагает повторить приемы сварки нахлесточного соединения; - повторяет технику безопасности при сварочных работах. | Смотрят, запоминают, дублируют показ мастера с целью закрепления нового материала. |

| Практические упражнения | Закрепление, развитие, углубление основных способов действий | -проверка правильности организации рабочих мест и соблюдение правил техники безопасности; -проверка правильности выполнения учащимися трудовых приемов и технологического процесса выполнения работ; -проверка правильности пользования чертежами; - оказание помощи учащимся в наладке оборудования; -проверка хода выполнения работ и оказание помощи учащимся; - прием и оценка работ учащихся. | Выполнение самостоятельной работы -нахлесточного соединения |

Заключительный инструктаж.

- Сообщение о достижении цели урока.

- Показ лучших работ учащихся и анализ их успехов.

- Разбор совместно с учащимися технических ошибок и их характерных недостатков, допущенных при выполнении работ, организации рабочих мест, указание путей их предупреждения и устранения, анализ выполнения правил техники безопасности.

- Сообщение оценок за выполненные работы.

- Рассмотрение случаев потерь рабочего времени, брака и анализ их причин.

- Сообщение учащимся темы следующего урока.

- Выдача домашнего задания.

Задание на дом.

- виды сварных соединений;

- выбор диаметра электрода и силы сварочного тока;

- дефекты сварных швов;

- техника безопасности при сварочных работах;

- угловые соединения.

Опорный конспект.

Нахлесточные сварные соединения, в которых сварные элементы расположены параллельно и частично перекрывают друг друга.

По форме подготовки кромок свариваемых деталей нахлесточное соединение бывает без скоса кромок. По характеру выполнения шва нахлесточные соединения могут быть односторонними и двусторонними, односторонними прерывистыми и односторонними со сплошным швом.

Нахлесточные соединения бывают однослойные и многослойные (однослойные применяются с катетом шва до 10 мм).

Нахлесточные соединения можно сваривать и без колебательных движений концом электрода. Колебательные движения концом электрода производят, когда необходимо наложить шов с большим катетом.

Нахлесточные соединения в нижнем положении надо сваривать с наклоном электрода под углом 30-45 градусов, с оплавлением верхней кромки и без оплавления, в зависимости от толщины металла т катета шва.

Целесообразнее вести сварку электродом, расположенным углом назад 15-30 градусов.

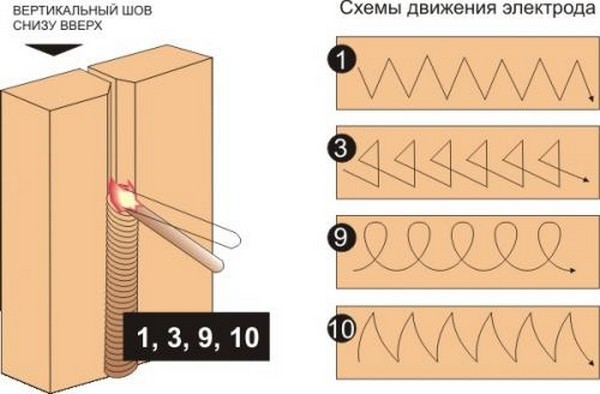

При наплавке и сварке сварщик одновременно выполняет три движения электродом:

1 движение:

поступательная, равномерная

и непрерывная подача

электрода к детали по мере его

плавления;

2 движение:

передвижение электрода вдоль

оси шва;

3 движение:

колебание концом электрода

поперек шва для получения

валика нужного размера. Для сварщика большое значение имеет поддерживание при сварке определенной длины дуги. Сварочная дуга имеет три основных зоны: 1

2

3

- Катодная область – t 2500-3000 С;

- Анодная область – t2500-4000 С;

- Столб дуги – достигает t 6000-8000 С.

Длина дуги определяется в зависимости от диаметра электрода, длина дуги равна:

(0,5 – 1,1)* dэ

Длина дуги оказывает большое влияние на качество сварного шва и его форму.

Увеличение длины дуги приводит к нарушению его стабильности. Выбор диаметра электрода определяют из-за толщины свариваемого металла. Примерное соотношение между диаметром электрода и толщины листов свариваемого изделия:

| Толщина свариваемого изделия | 1-2 | 3 | 4-5 | 6-12 | 13 и более |

| Диаметр электрода | 1,5-2 | 3 | 3-4 | 4-5 | 5-6 |

Приближенные расчеты силы сварочного тока на практике определяются формулой: I св ═ К * dэ;

где dэ – диаметр электрода; мм

К – коэффициент, применяемый в зависимости от диаметра электрода:

| dэ мм | 1-2 | 3-4 | 5-6 |

| К А | 25-30 | 30-45 | 45-60 |

Повторное зажигание дуги, после смены электрода или случайного обрыва

Нахлесточные соединения преимущественно применяются при дуговой сварке строительных конструкций из стали толщиной не более 10 -12 мм.

В отдельных случаях их используют и при сварке листов большей толщины (но не более 20-25 мм). Преимущества нахлесточных соединений:

- отсутствие сноса кромок под сварку;

- простота сборки соединения (возможность подгонки

Недостатки нахлесточных соединений:

- повышенный расход основного металла на перекрытии в соединениях;

- возможность проникновения влаги в щель между перекрытыми листами;

- сложность определения дефектов сварки.

При выполнении сварочных работ необходимо соблюдать правила техники безопасности.

Виды промышленного травматизма в сварочном производстве следующие: ожоги, слезотечение, ушибы, отравления, поражение электрическим током.

Ожоги – вследствие того, что в процессе сварки оголенные участки тела не были защищены от воздействий лучей сварочной дуги и от брызг расплавленного металла.

Слезотечение - вследствие того, что глаза во время сварки не были защищены от воздействия лучей сварочной дуги.

Ушибы, падения – вследствие невнимательности.

При отбивании шлака со шва необходимо пользоваться слесарными очками.

Отравление газами – плохая вентиляция.

Поражение электрическим током – не были соблюдены правила техники безопасности.

Перед началом работы сварщик должен убедиться в исправности сварочного оборудования. В сырых помещениях должен использовать резиновые коврики, перчатки, сапоги. Следить, чтобы оборудование было заземлено.

Заземление – это соединение металлических частей оборудования с землей, которые не находятся под напряжением. Но могут находиться под напряжением, в случае неисправности токоведущих частей оборудования.

Повышение производительности труда в значительной мере зависит от правильной организации рабочего места.

Вопросы эстафеты:

- что называют сваркой?

- что такое дуговая сварка?

- что такое сварочный шов?

- что такое сварочная ванна?

- что такое кратер?

6. техника безопасности при выполнении сварочных работ?

7. тестовые задания.

Тестовые задания.

Альтернативный тест (да - нет) Строение сварочной дуги. Вариант А.

- электрическая дуга была открыта Бенардосом (нет)

- источником потока свободных электронов является катодное пятно (да)

- дуговой промежуток делится на 2 зоны – катодную и анодную (нет)

- температура катодного пятна больше температуры анодного пятна (нет)

- длина дуги равняется длине столба дуги (нет)

- прямая полярность получается, если минус от источника питания присоединен к электроду (да)

- наибольшее применение имеет дуга косвенного действия (нет)

- дуга постоянного тока горит более устойчиво (да)

- чем больше длина дуги, тем больше падение напряжения (да)

- при обратной полярности катодом является изделие (да)

Вариант Б.

- дуга состоит из анодной области, катодной области и столба дуги (да)

- самая высокая температура на анодном пятне (нет)

- падение напряжения в катодной области достигает 10…16 В (да)

- падение напряжения в электрической дуге равно падению напряжения в столбе дуги (нет)

- количество наплавленного металла больше количества расплавленного металла (нет)

- при струйном переносе электродного металла диаметр капли меньше половины диаметра электрода (да)

- большее количество энергии выделяется в анодной области (да)

- чем больше длина дуги, тем меньше падение напряжения (нет)

- при прямой полярности электрод плавится медленнее, чем заготовка (да)

- при малых значениях силы тока дуга имеет жесткую характеристику (нет)

Список используемой литературы.

- В.И. Маслов «Сварочные работы» Москва «Академия» 2005 г;

- И.И. Соколов «Руководство для сварщиков» Москва «Высшая школа» 2006 г;

- Г.Г. Чернышев «Сварочное дело» Москва «Академия» 2006 г;

- А.П. Яковлев «Ручная дуговая сварка» Москва 2006 г.

Заключение.

Информационно-развивающий урок, направленный на овладение знаниями, умениями и навыками.

Урок проводился в сварочной мастерской, где имеются наглядно-иллюстрационные пособия по всем темам программы производственного обучения.

При подготовке урока были учтены знания теоретического обучения, особое внимание уделялось технике безопасности, и, самое главное, прививалась любовь к выбранной профессии «Электросварщик».

Главное внимание на уроке было уделено правильному выполнению сварки нахлесточных соединений, организации рабочего места и технике безопасности.

Было выбрано сочетание теоретической и практической формы обучения, так как это наиболее успешно усваивается учащимися.

Задания учащиеся выполняли по вопросам эстафеты и тестам.

Высокая работоспособность обеспечивалась тем, что урок был подготовлен интересно, на основе теоретического, практического материала.

Поставленные задачи были выполнены полностью, уровень успеха в группе составил более 90 %.

mognovse.ru

Стыковой шов | Сварка металлов

Соединения без скоса

Односторонние стыковые швы без скоса кромок выполняют покрытыми электродами диаметром, равным толщине свариваемых листов, если она не превышает 4 мм. Ток подбирают в зависимости от диаметра электрода, вида и толщины покрытия (табл. 6). Листы без скоса кромок толщиной от 2 до 8 мм сваривают двусторонним швом. Положение и поперечные движения электрода при сварке приведены на рис. 29.

Соединение со скосом

Стыковые соединения со скосом двух кромок в зависимости от толщины металла выполняют однослойными, многослойными или многопроходными швами.

Рис. 29. Положение (я) и движения электрода (б) при выполнении стыковых швов со скосом кромок

Однослойный шов

Металл толщиной от 1 до 6 мм без скоса кромок сваривается однослойным (однопроходным) швом.

Однослойные швы со скосом двух кромок выполняют поперечными колебательными движениями электрода в виде треугольников без задержки в корне шва (листы толщиной 1-4 мм) и с задержкой в корне шва (толщиной 4 - 6 мм).

Листы толщиной 12 мм и более соединяются встык с двумя несимметричными скосами двух кромок многослойным или многопроходным швом.

Таблица 6. Ориентировочные режимы сварки стыковых соединений без скоса кромок

| Толщина металла, мм | Шов | Зазор, мм | Диаметр электрода, мм | Среднее значение тока, А | |

| нижнее положение шва | вертикальное и потолочное положение шва | ||||

| 3-4 | Односторонний | 1,0 | 3-4 | 180 | 160 |

| 5-6 | Двусторонний | 1,0- 1,5 | 4-5 | 180-260 | 160-230 |

| 7-8 | » | 1,5-2,0 | 5 | 260 | 230 |

| 10 | » | 2,0 | 6 | 330 | 290 |

Примечание. Максимальные значения тока должны уточняться по данным паспорта электродов.

Многослойный шов

Многослойный шов выполняется быстрее многопроходного. Выбор многослойного или многопроходного шва зависит от химического состава и толщины свариваемой стали и от установленной технологии на сварку.

Каждый слой многослойного шва имеет увеличенное в несколько раз сечение по сравнению с сечением каждого валика при многопроходной сварке. Режимы дуговой сварки покрытыми электродами нижних стыковых многослойных швов даны в табл. 7.

Таблица 7. Ориентировочные режимы сварки стальных листов со скосом двух кромок встык

| Толщина металла, мм | Зазор, мм | Число слоев, кроме подварочного и декоративного | Диаметр электрода, мм, при наплавке | Среднее значение тока, А (нижнее положение шва) | |

| первого | Последующего | ||||

| 10 | 1,5-2,0 | 2 | 4 | 5 | 180-260 |

| 12 | 2,0-2,5 | 3 | 4 | 5 | 180-260 |

| 14 | 2,5-3.1 | 4 | 4 | 5 | 180-260 |

| 16 | 3,0-3,5 | 5 | 4 | 5 | 180-260 |

| 18 | 3,5-4,0 | 6 | 5 | 6 | 220-320 |

Примечание. Максимальные значения тока должны уточняться по данным паспорта электродов.

Многопроходный шов

Многопроходной шов выполняется тонкими и узкими валиками, без поперечных колебательных движений электрода. Сварку рекомендуется выполнять электродами, предназначенными для опирания. В этом случае применяют электроды диаметром от 1,6 до 3 мм (редко 4 мм). Весь многопроходной шов может выполняться электродами одного и того же диаметра.

Иногда для обеспечения провара по всей толщине металла сварка ведется на медной подкладке толщиной 4-6 мм. В этом случае сварочный ток можно повысить на 20 - 30%. Если конструкция и назначение сварного изделия допускают сквозное проплавление, сварка может вестись на остающейся стальной подкладке.

В особо ответственных конструкциях перед подваркой шва его (с обратной стороны) предварительно зачищают резаком для поверхностной резки или резцом для удаления возможных дефектов (непровара, трещин, газовых и шлаковых включений).

Угол раскрытия шва

Оптимальный угол раскрытия шва определяется следующими соображениями. Большой угол разделки (80° - 90°) обеспечивает большие удобства сварщику, уменьшает опасность непровара корня шва, но увеличивает объем наплавленною металла, следовательно, уменьшает производительность и увеличивает деформации изделия. Для нормального процесса ручной дуговой сварки принят угол разделки (50 ± 4)° (сварное соединение типа С17).

Зазор между стыкуемыми элементами и притупление кромок составляет от 1,5 до 4,0 мм в зависимости от толщины листов, режима сварки и характера свариваемой конструкции.

Провар корня шва

Наиболее трудным при сварке является получение полного (надежного) провара корня шва. Здесь чаше всего бывают дефекты, например непровар, газовые и шлаковые включения. Поэтому (если это возможно) следует подваривать корень шва с обратной стороны.

www.svarkametallov.ru

Сварка нахлесточных соединений: технология выполнения, область применения.

Мы постараемся дать полный и исчерпывающий ответ, на эти указанные вопросы:

- Как именно осуществляется такая сварка?

- В каких областях она в основном применяется?

- Как правильно подготовить поверхность к предстоящей работе?

Главное преимущество, такого вида сварки, это эстетичный вид

Сварка в нахлест — что это?

Из приведенного определения следует, что сварка предполагает соединение хотя бы двух деталей. При осуществлении сварки нахлестных соединений, детали имеют, по меньшей мере, одно основание. Их располагают так, чтобы эти самые основания были развернуты друг к другу, и при этом детали перекрывали друг друга непосредственно в области нахлеста. Соответственно, такая область будет хотя бы частично проходить через оба основания.

Соединение деталей в ходе работы осуществляется с образованием одного (как минимум) сварного шва.

В целях соединения лишь двух заготовок прибегают к односторонней точечной сварке. Односторонняя точечная сварка соединений также может использоваться при необходимости сваривания металла тонкого с толстым. В остальных случаях, когда нужно соединить большее количество деталей, применяется двусторонняя сварка.

Укажем на то, что точечная сварка соединений в нахлест, обладает некоторыми существенными недостатками. Дело в том, что точечная сварка не предполагает краевых угловых сварных швов.

Следовательно, возникает такая проблема: между деталями, подлежащими соединению, образуются зазоры (уже за пределами участков соприкасания). Такие зазоры весьма подвержены коррозионным процессам, поскольку, в частности, в них может происходить скопление влаги. Влага в этих зазорах распространяется далеко и остается там.

Можно ли побороть такую проблему?

Сложно, поскольку для предотвращения коррозии необходимо заполнить все зазоры противокоррозионным покрытием, что представляется довольно-таки затруднительным.

В силу описанной причины считается, что долговечность полученного точечной сваркой внахлест сварочного узла не достигает оптимальных показателей.

Области применения

Сварка соединений внахлест обладает необычайно широкой сферой использования.

Так, целый ряд сварочных аппаратов предназначен для:

- Сборки различного рода павильонов;

- Сборки автотентов;

- Изготовления рекламных баннеров разных размеров и форм;

- Конструирования навесов, оберегающих от воздействия солнца.

Широкое распространение точечная сварка соединений нашла в области автосервиса. Здесь, сварка внахлест, как наиболее доступный и распространенный способ сваривания металлических деталей, применяется в ходе вваривания заплат, к примеру, либо ремонтных вставок. Преимущественно это происходит при ремонте отдельных силовых элементов автомобиля.

Также затронем тему сваривания проволоки. Здесь может быть использована чистая точечная сварка проволоки, когда нужно две пересекающиеся между собой проволоки соединить вместе.

Второй вариант – сварка проволоки встык. В таком случае соединяются два конца проволоки.

Как подготовить металл?

Точная и подробная инструкция по подготовке металла к предстоящей обработке выглядит следующим образом:

Этап 1: очистка.

Очень важно тщательно очистить металл от любого рода загрязнений. Это означает, что нужно удалить ржавчину, краску, грунт, любые антикоррозионные покрытия, любые виды смазок.

Не маловажную роль играет, подготовка изделия

Сохранение указанных загрязнений приведет к некачественным результатам сварки, а в худшем случае – к невозможности сварки. Почему?

Дело в том, что:

- Наличие загрязнений, которые не проводят ток, не позволит начать работу;

- Ряд загрязнений способен выделять газы под воздействием тепла, что приводит к разбрызгиванию жидкого металла во все стороны. Следовательно, возникает опасность получения ожогов и возникновения пожара;

- Те же газы могут привести к тому, что сварной шов окажется пористым;

- Не исключены сильные задымления.

Если говорить о соединении проволоки, то подготовка будет в себя включать также выравнивание проволоки и ее резку.

Этап 2: подгонка деталей.

Данный этап предполагает максимально плотное прижатие металлических деталей друг к другу. В этих целях используются различные зажимы, временные крепления на саморезах, болтах и т.д.

Таковы основные положения, касающиеся точечной сварки нахлесточных соединений. Четкое следование всем правилам и требованиям обеспечит достижение качественного результата.

zavarimne.ru