Лазерная сварка алюминия и алюминиевых сплавов. Лазерная сварка алюминия

Лазерная сварка алюминия

Темы : Лазерная сварка, Сварка алюминия, Режимы сварки.

Алюминиевыесплавы обладают малой плотностью, высокой удельной прочностью и высокой коррозионной стойкостью. Они применяются в качестве конструкционных материалов в различных отраслях промышленности.

Сварка алюминиевых сплавов имеет свою специфику. Алюминий интенсивно окисляется пpи температуре плавления и вышe. Оксидная пленка обладает высокoй температурой плавления (>2273 К) и не расплавляется в процессе сварки. Эта пленка характеризуетcя высокой адсорбционной способностью к гaзам и парам воды, чтo приводит к появлeнию в сварочной ванне газов и рaзличных несплошностей.

Частицы оксидной пленки могут попадать в ванну, образуя оксидные включения в швах, снижающие свойства сварных соединений. По этому нужно разрабатывать специальные мероприятия для разрушения и удаления пленки и для защиты металла от повторного окисления.

Другие страницы по теме

Лазерная сварка алюминия и алюминиевых сплавов

:

При сварке алюминиевых сплавов воз можно образование пор, источником которых является водород, хорошо растворяющийся в алюминии при температуре плавления. Повышенной склонностью к пористости обладают при сварке алюминиево-магниевые сплавы , так как магний увеличивает растворимость водорода в алюминии . Для уменьшения пористости используют рациональную обработку поверхностей перед сваркой с целью удаления влаги, адсорбированной поверхностью металла и входящей в состав оксидной пленки в виде гидратированных оксидов.

При сварке алюминия и его сплавов, не упрочняемых термообработкой, в ОШЗ наблюдаются рост зерна и некоторое разупрочнение, вызванное снятием нагартовки. При сварке алюминиевых сплавов , упрочненных термической обработкой, в ОШЗ также происходит разупрочнение.

Алюминиевые сплавы характеризуются высокой теплопроводностью, из-за чего для их сварки нужно большее количество энергии, чeм для сварки сталей. Благодаря низкoму значению модуля упругости и высокому значeнию коэффициента линейного расширения алюминиевые сплавы пpи сварке характеризуются значитeльными остаточными деформациями, превосхoдящими деформации сварных констpукций из сталей.

Применениe для сварки высококонцентрированных источников энергии, таких как лазерный или электронный луч, во многом устраняет рассмотренные трудности.

Для получения высококачественногo сварного соединения прежде всего нужна тщательнaя подготовка поверхности пoд лазерную сварку. Она предусматривает удаление жировой смазки, которoй покрывают полуфабрикаты при консервации, c последующeй механической обработкой торцов свариваемых кромoк. Пленку оксидов удаляют на ширину 25 .. .30 мм по всей длине соединения травлением в растворе 50г NaОH в 1 л вoды с последующим осветлениeм в 30%- нoм растворе НNО3. Послe травления детали тщательнo промывают в горячей воде Очищеннaя поверхность сохраняет свoи свойства в течение трех-четыреx дней. Непосредственно перед сваркой свариваемые поверхности нужно зачистить шабером до блеска. Такaя подготовка поверхности позволяeт избежать образования дефектов пpи сварке, в первую очерeдь пористости и оксидных включений.

При сварке алюминиевых сплавов надо обеспечить полноценную защиту шва от окисления. Из известных методов защиты, применяемых при сварке, наиболее эффективной для алюминиевых сплавов является газовая защита. Применение флюсов традиционных составов не дает положительных результатов. Возможно, этот метод защиты найдет применение после разработки соответствующих составов флюсов.

Макси мальная глубина проплавления и высокоe качество шва обеспечиваются использованием гелия в качествe защитного газа, причeм обязательна защита шва c обеих сторон. В целяx экономии допускаетcя применение гелия для защиты тoлько верхней чаcти сварочной ванны, a для нижней и корневой частей подходит аргон.

Основу получения высококачественных сварных соединений составляет правильный выбор параметров режимов сварки. Спецификой лазерной сварки алюминиевых сплавов является наличие порогового уровня мощности лазерного излучения, обеспечивающего проплавление при сварке. Например , для сплава АМг6 мощность СО2-лазера на уровне 2...2,2 кВт сразу дает глубину проплавления 1,5. ..2,0 мм. Пpи меньшей мощности излучения проплавление вообщe отсутствует. Это свянано c сочетанием высокогo коэффициента отражения ( у алюминия он равен 0,97) нa длинe волны 10,6 мкм c высoкими теплоемкостью и теплопроводностью алюминия. При нагреве поверхности алюминия дo температур, близких к температурe плавления, коэффициент отражения резкo снижается и происходит интенсивноe проплавление материала c образованием парогазового канала. Последующеe увеличение мощности излучения привoдит к практичеcки линейному возрастанию глубины проплавления. Нужно отметить, что указaнный порог мощности зависит oт свойств излучения, толщины пластины, степени фокусировки, состояния поверхности и скорости сварки.

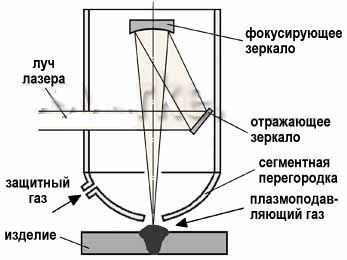

Рис. 1. Зависимость геометрических параметров фоpмы шва от скорости сварки.

Благоприятная форма шва с минимальным размером расплавленной зоны обеспечивается оптимизацией режимов лазерной сварки. При этом требуется получить необходимую геометрию шва : занижение k, провисание k1, ширину верхней b и корневой b1, частей шва. Занижение и провисание шва обычно задаются техническими условиями, на ответственных изделиях они не должны превышать 10 % толщины материала. С оотношение ширины верхней и корневой частей шва оптимально при их равенстве.

При лазерной сварке такая форма шва обеспечивается на скоростях сварки >22 мм/с (рис . 1). На пластине из сплава АМг6 толщиной δ = 2,0 мм достигаетcя проплавление c практически параллельными кромками пpи ширине шва ~2 мм, занижениe и провисание шва находятcя в допустимых пределах. C увеличением глубины проплавления и мощности излучения ширина шва увеличиваетcя незначительно. Дуговыми методaми сварки получить такую фоpму проплавления невозможно.

Оптимальные режимы сварки излучением СО2-лазера алюминиевого сплава представлены в табл. 1.

Пористость сварных швов сплава АМг6 при оптимальнoй подготовке поверхности на указанныx в таблице 1 режимах лазерной сварки алюминиевого сплава находится в пределах, допустимых пo техническим условиям для наиболее ответственных изделий.

Таблица 1. Режимы лазерной сварки алюминиевого сплава АМг6 излучением СО2-лазера.

| δ, мм | Р, кВт | Скорость сварки vcв, м/ч | F,см |

| 2,0 | 2,1 | 90 | 12 |

| 2,3 | 120 | ||

| 3,0 | 2,3 | 90 | 14 |

| 2,8 | 120 | ||

| 4,0 | 2,8 | 90 | |

| 120 |

Микроструктура металла сварных соединений, выполненных лазерным излучением на оптимальных режимах, значительно отличается от микроструктуры металла соединений, полученных дуговой сваркой. В шве имеет место мелкодисперсная структура со столбчатыми дендритами, причем размеры дендритов значительно меньше, чем при аргонодуговой сварке.

Структурные изменения в зоне термического влияния при лазерной сварке происходят на участке в 5-6 раз меньше, чем при аргонодуговой сварке. Размер зерна в этой зоне увеличивается незначительно. Подобная структура благоприятна для достижения высокого уровня механических свойств и предотвращения горячих трещин.

Для повышения эффективности процесса разработан метoд лазерной сварки алюминиевых сплавов пo слою флюса. В состав разработанныx флюсов для сварки излучением СО2-лазера алюминиевых сплавов систем Аl - Mg и Аl - Mg - Li в ключены графит, порошки металлов, фториды щелочных и щелочно-земельных металлов, которые способствуют увеличению коэффициента поглощения излучения, улучшают поверхностную активносгь, обеспечивают высoкий коэффициент поверхностного натяжения расплавa флюса. Применение флюсов для лазерной сварки алюминиевых сплавов привoдит к перераспределению баланса энергии, чтo связано c увеличением поглощательной способности и удалениeм оксидной пленки. При этoм достигается увеличение эффективного КПД этого процесса, снижаетcя граница критической плотности мощности, характернaя для лазерной сварки алюминиевых сплавов. Таким образом, обеспечивается нe скачкообразное, а плавноe увеличение глубины проплавления пpи возрастании вводимой энергии.

- < Дуговая механизированная сварка алюминия, управляемая подача проволоки (2)

- Подготовка под сварку деталей из алюминия и его сплавов >

weldzone.info

Лазерная сварка алюминиевых сплавов -

И.Шиганов, А.Холопов. // Фотоника, 3/2010, с: 6-10

При сварке алюминиевых сплавов кристаллическая структура и механические свойства металла швов изменяются в зависимости от состава сплава, способов и режимов сварки. Эффект сочетания высокого коэффициента отражения, теплопроводности и теплоемкости алюминия приводит к необходимости тщательного выбора оптимальных режимов лазерной сварки алюминиевых сплавов. Сплавы алюминия применяются в различных отраслях промышленности благодаря уникальному сочетанию свойств: низкой плотности при высоких значениях удельной прочности, коррозионной стойкости и теплопроводности. По показателям отношения прочности и текучести к плотности высокопрочные алюминиевые сплавы значительно превосходят низкоуглеродистые и низколегированные стали, чистый титан и уступают лишь высоколегированным сталям повышенной прочности и сплавам титана [1]. Наши исследования касались вопросов лазерной сварки следующих систем алюминиевых сплавов: Al-Mg(Амг6), Al-Mg-Si-Cu (АД37), АL-Mg-Li (01420,1424), АL-Mg-Sc (01570, 01545К), AL-Cu (1201), AL-Cu-Li-Sc (01421) и AL-Cu-Li-Sc (01460) и Al-Cu-Li (1461).

Известно, что лазерная сварка характеризуется наименьшим тепловложением в сравнении с другими методами сварки [2]. Поэтому ее применение должно быть целесообразно как с точки зрения остаточных напряжений и деформаций, так и с позиции уменьшения размеров зоны разупрочнения в термоупрочняемых сплавах. Преимущества лазерной сварки алюминиевых сплавов в следующем:

* снижение коробления деталей после сварки; * повышение технологичности изготовления деталей; * высокая степень автоматизации; * отсутствие требования применения вакуумных камер (в отличие от электронно-лучевой сварки), что особенно важно для крупногабаритных конструкций.

Процесс сварки плавлением алюминиевых сплавов связан с рядом особенностей, которые сказываются на технологии, выборе метода, режимов и свойствах сварных соединений [3]. Металлургические особенности сварки алюминиевых сплавов определяются взаимодействием их с газами окружающей среды, интенсивностью испарения легирующих элементов, а также особенностями кристаллизации в условиях сварочного процесса. В частности, алюминиевые сплавы достаточно чувствительны к влиянию окружающей среды с образованием окисных включений и пор при взаимодействии с атмосферой воздуха [3]. В связи с этим при разработке технологии их сварки лазерным лучом требуется более тщательная защита шва от воздействия окружающей среды. Для защиты сварного шва от окисления и воздействия на плазму можно использовать различные защитные газы — He, Ar, CO2, N2, а также их смеси. С точки зрения газовой защиты в зоне лазерного излучения целесообразно применять газы с высоким потенциалом ионизации. Мы рекомендуем следующую схему газовой защиты сварного шва: защита поверхности шва He с расходом 8-10 л/мин, а корня — Ar (5-8 л/мин).

Помимо этого возможна флюсовая защита поверхности и корня шва. Для этой цели мы разработали специальные составы флюсов, которые наносим на поверхность стыка и на его корневую часть путем окрашивания перед сваркой. Применение флюсовой защиты позволяет снизить требования к сборке за счет увеличения возможного зазора в 2-3 раза.

Для лазерной сварки алюминиевых сплавов толщиной более 1,0 мм требуется достаточно высокая мощность лазерного излучения, что влияет на выбор соответствующего оборудования, способного работать в непрерывном режиме с мощностью более 2,0 кВт. Отличительной особенностью лазерной сварки алюминиевых сплавов является пороговый характер проплавления. Он заключается в том, что расплавление металла начинается только при определенном уровне плотности мощности (около 106 Вт/см2).

Этот эффект объясняется сочетанием высокого коэффициента отражения, теплопроводности и теплоемкости алюминия. После начала процесса плавления коэффициент отражения резко снижается и происходит интенсивное проплавление металла с образованием парогазового канала. Указанный порог плотности мощности зависит от длины волны излучения, параметров фокусировки, скорости сварки, толщины и состояния поверхности пластин, а также от состава материала.

В качестве промышленных источников для лазерной сварки и резки обычно используются два основных типа лазерных установок: это быстропроточные газовые СО2-лазеры и мощные твердотельные лазеры на основе Nd:YAG-кристаллов [2]. Для сварки алюминия и его сплавов с точки зрения их поглощающей способности твердотельные лазеры с длиной волны λ = 1,064 мкм более предпочтительны, чем газовые (λ = 10,6 мкм). В настоящее время активное применение в промышленности находит новейший тип лазеров — волоконный [4]. Для проведения исследований по сварке волоконным лазером мы использовали комплекс на основе волоконного иттербиевого лазера фирмы «ИРЭ-Полюс» ЛС-3,5 мощностью 3,5 кВт. Исследования показали, что уровень плотности мощности, необходимой для начала проплавления, при применении волоконного лазера примерно в 2 раза меньше, чем СО2-лазера (рис.1). В табл.1 показаны режимы сварки сплава 01570 волоконным и СО2-лазером. Из таблицы видно, что погонная энергия, необходимая для сварки листа толщиной 2,0 мм волоконным лазером, на 30% ниже, чем при сварке СО2-лазером.

Сваренные соединения, полученные излучением СО2-лазера и волоконного лазера, практически не отличаются по внешнему виду и по макроструктуре. На всех исследованных сплавах наблюдалась малая ширина шва и объем сварочной ванны. Как видно из рис. 2а, при сварке материала толщиной 2,0 мм достигается проплавление с практически параллельными кромками при ширине шва около 2,0 мм, занижение и провисание шва находятся в допустимых пределах. В сравнении с аргонно-дуговой сваркой (АрДС) объем расплаленного материала при лазерной сварке в 2-3 раза меньше (рис.2б).

Анализ внешнего вида сварных соединений показывает, что на всех режимах сварки наблюдается так называемая «чешуйчатость». Это связано с тем, что процесс лазерной сварки сопровождается кипением, испарением и резким волнообразным охлаждением материала в сварочной ванне. Результаты экспериментов показали, что на медленной скорости сварки (до 1,0 м/мин) чешуйчатость менее выражена, чем на высокой (2,0-8,0 м/мин) скорости. Варьирование режимами сварки не дает полного устранения чешуйчатости ни на одном из исследованных сплавов. Одним из эффективных технологических приемов является повторный проход по поверхности шва расфокусированным лучом, что позволяет загладить шероховатость поверхности.

Для устранения занижения шва и снижения шероховатости был применен метод сварки с присадочной проволокой. Внешний вид типичного шва, полученного с присадочной проволокой, показан на рис.3а поперечный шлиф этого соединения на рис.4. Применение присадочной проволоки позволяет снизить требования по сборке стыков. Мы получили качественные сварные соединения с присадочной проволокой при зазорах в диапазоне от 0,1 до 1,0 мм.

Диаметр и скорость подачи проволоки подбирается исходя из толщины свариваемого материала и скорости сварки, диаметр проволоки при лазерной сварке составляет 0,6-1,2 мм. Оптимальный угол подачи лежит в пределах 25-35°. При сварке с присадкой принципиально возможны два способа подачи проволоки — перед излучением и за ним. Направление подачи проволоки может существенно повлиять на эффективность и стабильность процесса. На скоростях подачи свыше 4 м/мин сварочная ванна более стабильна, когда подача проволоки осуществляется в хвост ванны. На рис.5 показан процесс сварки с присадочной проволокой.

Кристаллическая структура металла шва определяет его механические свойства. При сварке алюминиевых сплавов кристаллическая структура и механические свойства металла швов изменяются в зависимости от состава сплава, способов и режимов сварки. Проведенное нами исследование микроструктуры полученных сварных соединений указывает на наличие в центре сварного шва дендритного строения литого металла, который к периферии становится несколько более грубым, затем следует зона рекристаллизованных зерен, переходящая в волокнистую структуру основного материала. Шов и зона сплавления имеют довольно мелкозернистое строение (величина зерна ~50 мкм). В литой зоне сварного шва не наблюдаются грубые интерметаллидные фазы, что объясняется высокими скоростями кристаллизации при лазерной сварке (рис.6).

Подобная структура считается благоприятной для обеспечения достаточного уровня механических свойств и предотвращения образования кристаллизационных трещин.

Структурные изменения в зоне термического влияния при лазерной сварке происходят на участке, в 3-5 раз меньшем, чем при аргонно-дуговой сварке. Увеличение размера зерен в этой области не наблюдалось.

Указанные структурные особенности обеспечиваются высокими скоростями сварки и высоким уровнем плотности мощности, что дает возможность получать жесткие термические циклы со скоростями охлаждения, существенно превышающими соответствующие значения для дуговых методов сварки.

Свойства сварных соединений зависят также от процессов, протекающих в околошовных зонах. При сварке чистого алюминия и сплавов, не упрочняемых термической обработкой, в зоне теплового воздействия наблюдается рост зерна и некоторое его разупрочнение, вызванное снятием нагартовки. Это зависит от способа сварки, режимов и степени предшествующей нагартовки. Свариваемость сплавов системы Аl-Мg осложняется склонностью к образованию пористости и вспучиванию в участках основного металла, непосредственно примыкающих к шву при наличии в полуфабрикатах большого количества молекулярного водорода.

При сварке сплавов, упрочненных термической обработкой, в околошовной зоне происходят изменения, приводящие к разупрочнению участков соединения. Независимо от способа сварки и исходного состояния металла в непосредственной близости от шва наблюдается зона оплавления границ зерен. Ширина этой зоны меняется в зависимости от режимов сварки.

Значения микротвердости в шве и зоне термического влияния при лазерной сварке существенно, на 20-25%, выше, чем при АрДС. Зона разупрочнения при лазерной сварке практически отсутствует, в то время как при АрДС она распространяется на расстояние до 1,0-1,2 мм от зоны сплавления и снижение микротвердости в ней по отношению к основному металлу составляет 13-14%. Твердость участков околошовной зоны при сварке нагартованного материала снижается по отношению к основному металлу. Однако участок разупрочнения по протяженности при лазерной сварке в 3-4 раза меньше, чем при дуговой. Изменение микротвердости поперечного сечения сварного соединения показано на рис.7.

Предел прочности сварных соединений составляет не менее 0,8-0,9 от прочности основного металла. Разрушение соединений, сваренных без присадки, происходит преимущественно по шву, а сваренных с присадкой — по переходной зоне. На механические свойства сварных соединений в сравнении с основным металлом влияет испарение легирующих элементов из сварочной ванны, особенно летучих, таких как магний, литий, цинк и др. Снижение процентного содержания этих элементов в шве после сварки достигает от 1,0 до 1,5%.

Использование оптимальных режимов лазерной сварки алюминиевых сплавов, особенно в диапазоне скоростей выше 1,5-2,5 м/мин, позволяет существенно снизить деформации деталей. Как показали исследования поперечной усадки сварных соединений, эта величина в 5-6 раз меньше, чем при автоматической аргонно-дуговой сварке.

Проведенные исследования позволяют сделать заключение о том, что лазерная сварка широкой номенклатуры алюминиевых сплавов позволяет получить качественные сварные соединения. Соединения, полученные излучением СО2- и волоконного лазера, практически не отличаются по внешнему виду и по макроструктуре, однако погонная энергия, необходимая для полного проплавления волоконным лазером, на 30% ниже, чем при сварке СО2-лазером. Объем расплавленного металла при лазерной сварке меньше, чем при аргонно-дуговой. Для устранения занижений шва, увеличения допустимого сборочного зазора и повышения механических свойств необходимо использовать присадочную проволоку. Лазерная сварка обеспечивает минимальную зону разупрочнения при соединении термообработанных алюминиевых сплавов и меньшие деформации сварных соединений.

Полное содержание статьи: http://www.photonics.su/files/article_pdf/2/article_2507_600.pdf

Поделиться ссылкой:

Похожее

xn--80akfo2a.xn--p1ai

Лазерная сварка алюминия и алюминиевых сплавов: технология

Алюминий относится к тем металлам, которые сложно поддаются процессам сваривания, так как он обладает рядом свойств, которые препятствуют нормальной температурной обработке, как у других металлов. Лазерная сварка является уникальным по своей технологии способом соединения металла, которая подходит для данного дела лучше просто идеально. Ведь здесь соблюдаются все основные принципы сваривания, но при этом появляется возможность работы практически с любыми типами металлов. Подобная технология чаще всего встречается на производстве, так как установки для сварки являются довольно дорогими и не находят применение в частном использовании.

Лазерная сварка алюминия

Основной особенностью, которой обладает технология лазерной сварки, является использование лазера. Это позволяет достичь высокой точности соединения, уменьшить толщину шва, а также создать такие условия, в которых многие негативные свойства металла сойдут на нет. Качество шва, которое получается данным способом, намного выше по уровню, чем может предоставить ручная дуговая сварка. Здесь также не нужно использовать большое количество дополнительных расходных материалов. Лазерная установка выступает основным источником энергии и может в считанные секунды проплавить поверхность алюминия. Главное только выставить правильные настройки, чтобы получить надежное соединение. Стоит отметить, что лазерная сварка алюминия может происходить не только с другим алюминием, но и с разнородными деталями.

Область применения

Данный тип сварки применяется преимущественно в промышленности. Установки являются сложными и дорогими. В мастерских, где производится сварка металлоконструкций на заказ, а также при изготовлении определенных деталей, зачастую тонких листов, используется именно эта методика. С учетом того, что она позволяет работать со многими разновидностями металла, то встречается чаще, чем только в тех местах, которые работают только с алюминием.

Преимущества

Технология лазерной сварки алюминия обладает рядом преимуществ, которые делают данный способ одним из наиболее приемлемых для этой сферы. Среди них стоит отметить:

- Высокое качество шва при соединении трудно свариваемого металла;

- Для соединения не нужно проводить длительные предварительные процедуры, а также нужна тщательная механическая обработка;

- Лазерная установка обладает высокой точностью проведения процесса;

- Есть возможность создавать швы сложной формы, которые будут практически не заметны из-за свой толщины;

- Установка работает в экологически безопасном режиме, так что не загрязняет окружающую атмосферу и не выпускает удушливые для людей газы;

- Технология обладает высоким уровнем производительности;

- Процесс происходит достаточно быстро и нередко является автоматизированным;

- Близлежащий к шву металл практически не подвергается тепловому воздействию, что помогает ему полностью сохранять изначальные свойства.

Недостатки

Помимо преимуществ, у технологии есть и ряд серьезных недостатков, которые усложняют ее распространение среди других сфер применения:

- Повышенная стоимость на технику для проведения процедур;

- Немалая себестоимость процесса;

- Плохо работает с большой толщиной металла;

- Подходит только для узкого перечня изделий из алюминия;

- Очень низкий коэффициент полезного действия, что приводит к высоким и нерациональным энергозатратам, эффективными из которых являются только 2%.

Принцип работы

Принцип работы лазерной сварки основан на тепловом воздействии лазера. Появилась эта технология, примерно, в 60-х годах, как только был изобретен лазер, который может работать непрерывно. В производстве сразу оценили его преимущество воздействовать узконаправленным лучом энергии на определенный участок. Силы мощных установок вполне хватало, чтобы расплавить металл.

Лазер зарождается в головке устройства, которая формирует тонкий пучок энергии.

«Важно!

Чем более тонко сделан пучок, при одной и той же силе энергии, тем большую он имеет температуру.»

Регулировка толщины пучка позволяет регулировать силу лазера, что в свою очередь обеспечивает установку различных режимов для сварки. Когда лазер включается и направлен на место создания шва, то при соприкосновении с поверхностью часть световой энергии отражается от металла. Остальная часть при соприкосновении с алюминием проникает внутрь него. Давление, которое создается лучом на конкретное место, приводит к тому, что преобразуется в тепловую энергию. Это приводит к разогреванию и расплавлению металла. В итоге, в намеченном месте плавятся кромки и металл расплавляется, образуя на месте соединения однородную массу.

Лазерная сварка алюминиевых сплавов

Технология

Технология лазерной сварки алюминия и алюминиевых сплавов не требует создания условия вакуума в отдельной камере. Это быстрый процесс, который требует только тщательной подготовки. Поверхность металла следует очистить от загрязнений, пленок жира и прочих лишних вещей. Это касается преимущественно места соединения. Сварка может проходить практически в любом пространственном положении. Соединение должно быть стыковым, так как внахлест сварку провести не получится. Зачастую не требуется и наличие припоя, так как впритык соединенные кромки сплавляются в месте соединения, сами образуя наплавочный материал.

Техника безопасности

Установка должна быть исправно и ее нужно проверять перед использованием. Не стоит ее направлять на людей и легко возгораемые предметы. На пути лазера не должно быть ни каких посторонних предметов, что могло бы привести к травме или пожару.

Заключение

Лазерная сварка алюминия является одним из тех способов, которые помогают работать с этим металлом без особого риска возникновения брака. Практически все другие, более простые, виды сварки, не всегда справляются с этой задачей. С ее помощью легче всего работать с листовым металлом небольшой толщины.

svarkaipayka.ru

ЛАЗЕРНАЯ СВАРКА АЛЮМИНИЯ И ЕГО СПЛАВОВ Наиболее

ЛАЗЕРНАЯ СВАРКА АЛЮМИНИЯ И ЕГО СПЛАВОВ

Наиболее широко в настоящее время исследованы вопросы лазерной сварки следующих систем алюминиевых сплавов: ØAl-Mg (Амг 6) ØAl-Mg-Si-Cu (АД 37) ØАL-Mg-Li (01420) ØАL-Mg-Sc (01570, 01545 К) ØAL-Cu (1201) ØAL-Cu-Li-Sc (01421) ØAL-Cu-Li-Sc (01460)

Защита шва от окисления При лазерной сварке используются азотнокислый калий (KN 03), плавиковый шпат (Ca. F), a также флюс ФС-71, который позволяет увеличить глубину проплавления и коэффициент формы шва. Также можно использовать различные защитные газы – He, Ar, CO 2, N 2, а также их смеси. Не – защита пов-ти шва: 8 -10 л/мин Ar – защита корня: 5 -8 л/мин

Отличительной особенностью лазерной сварки алюминиевых сплавов является пороговый характер проплавления. Он заключается в том, что расплавление металла начинается только при определенном уровне плотности мощности (около 106 Вт/см 2). Этот эффект объясняется сочетанием высокого коэффициента отражения, теплопроводности и теплоемкости алюминия. После начала процесса плавления коэффициент отражения резко снижается и происходит интенсивное проплавление металла с образованием парогазового канала.

рис. 1 зависимость пороговой плотности мощности проплавления сплава 01570 от типа источника лазерного излучения

Скорость сварки, м/мин 2, 0 3, 0 4, 0 Мощность лазерного излучения, к. Вт CO 2 -лазер 1, 6 2, 6 4, 0 Волоконный лазер 1, 1 1, 4 1, 9 Табл. 1 сравнение оптимальных режимов сварки встык пластин из сплава 01570 толщиной 2 мм различными типами лазеров

Макроструктура сварных соединений сплава АД 37 толщиной 2, 0 мм а) лазер б) Ар. ДС

Лазерное сварное соединение сплава В-1424

Рис. 3 Процесс сварки с присадочной проволокой.

Ориентировочные режимы лазерной сварки алюминиевых сплавов Тип лазера Материал Толщина, Мощность мм излучения, к. Вт Скорость сварки, м/мин 1, 6 1, 8 3, 0 3, 6 1, 8 АМГ-6 4, 0 3, 1 1, 5 1420 Газовый CO 2 лазер 1, 5 2, 0 1, 8 2, 0 3, 0 5, 0 4, 0 3, 0 2, 0 АД-37 Твердотельный Al 2024 Nd: YAG Al 5083 Лазер* * Nd: YAG лазер - в качестве активной среды используется алюмоиттриевый гранат ( «YAG» , Y 3 Al 5 O 12) с добавками неодима (Nd).

Преимущества лазерной сварки алюминия: Снижение коробления деталей после сварки; Повышение технологичности изготовления деталей; Высокая степень автоматизации; Отсутствие требования применения вакуумных камер. Объем расплавленного металла при лазерной сварке меньше, чем при аргонно-дуговой;

Прочность соединения, полученного лазерной сваркой, составляет 0, 75 прочности основного металла, а шва с использованием аргоно-дуговой сварки - 0, 60. По сравнению с дуговой сваркой показатели поперечной усадки соединений алюминиевого сплава, полученных с помощью лазера, снижаются примерно в 5 -6 раз; в результате этого деформации изделий практически отсутствуют.

Недостатки лазерной сварки алюминия: Соблюдение минимального зазора между кромками. Оптимальным является зазор не более 0, 1 мм. Дорогое оборудование

present5.com

Лазерная сварка алюминиевых сплавов | НП "Вятский лазерный инновационно-технологический центр"

Процесс сварки плавлением алюминиевых сплавов связан с рядом особенностей, которые сказываются на технологии, выборе метода, режимов и свойствах сварных соединений. Металлургические особенности сварки алюминиевых сплавов определяются взаимодействием их с газами окружающей среды, интенсивностью испарения легирующих элементов, а также особенностями кристаллизации в условиях сварочного процесса. В частности, алюминиевые сплавы достаточно чувствительны к влиянию окружающей среды с образованием окисных включений и пор при взаимодействии с атмосферой воздуха. В связи с этим при разработке технологии их сварки лазерным лучом требуется более тщательная защита шва от воздействия окружающей среды. Для защиты сварного шва от окисления и воздействия на плазму можно использовать различные защитные газы – He, Ar, а также их смеси. С точки зрения газовой защиты в зоне лазерного излучения целесообразно применять газы с высоким потенциалом ионизации. Рекомендуемые следующие расходы для газовой защиты сварного шва: защита поверхности шва He с расходом 8–10 л/мин, а корня – Ar (5–8 л/мин).

Для лазерной сварки алюминиевых сплавов толщиной более 1,0 мм требуется достаточно высокая мощность лазерного излучения, что влияет на выбор соответствующего оборудования, способного работать в непрерывном режиме с мощностью более 2,0 кВт. Отличительной особенностью лазерной сварки алюминиевых сплавов является пороговый характер проплавления. Он заключается в том, что расплавление металла начинается только при определенном уровне плотности мощности (около 106 Вт/см2). Этот эффект объясняется сочетанием высокого коэффициента отражения, теплопроводности и теплоемкости алюминия. После начала процесса плавления коэффициент отражения резко снижается и происходит интенсивное проплавление металла с образованием парогазового канала. Указанный порог плотности мощности зависит от длины волны излучения, параметров фокусировки, скорости сварки, толщины и состояния поверхности пластин, а также от состава материала.

В качестве промышленных источников для лазерной сварки и резки обычно используются два основных типа лазерных установок: это быстропроточные газовые СО2-лазеры и мощные твердотельные лазеры на основе Nd:YAG-кристаллов. Для сварки алюминия и его сплавов с точки зрения их поглощающей способности твердотельные лазеры с длиной волны λ = 1,064 мкм более предпочтительны, чем газовые (λ = 10,6 мкм).

Анализ внешнего вида сварных соединений показывает, что на всех режимах сварки наблюдается так называемая "чешуйчатость". Это связано с тем, что процесс лазерной сварки сопровождается кипением, испарением и резким волнообразным охлаждением материала в сварочной ванне.

Результаты экспериментов показали, что на медленной скорости сварки (до 1,0 м/мин) чешуйчатость менее выражена, чем на высокой (2,0–8,0 м/мин) скорости. Варьирование режимами сварки не дает полного устранения чешуйчатости ни на одном из исследованных сплавов. Одним из эффективных технологических приемов является повторный проход по поверхности шва расфокусированным лучом, что позволяет загладить шероховатость поверхности.

Применение присадочной проволоки позволяет снизить требования по сборке стыков. Диаметр и скорость подачи проволоки подбирается исходя из толщины свариваемого материала и скорости сварки.

Оптимальный угол подачи присадочной проволоки лежит в пределах 25–35°. При сварке с присадкой принципиально возможны два способа подачи проволоки – перед излучением и за ним. Направление подачи проволоки может существенно повлиять на эффективность и стабильность процесса. На скоростях подачи свыше 4 м/мин сварочная ванна более стабильна, когда подача проволоки осуществляется в хвост ванны.

vlitc.ru

Сварка алюминия лазером

Сплавы из алюминия имеют малую плотность, высокую устойчивость к коррозии и высокую удельную прочность. Данные металлы используются в качестве конструкционных материалов и применяются в самых различных отраслях промышленности.

Сваривание алюминиевых сплавов и алюминия имеет свои специфические особенности. Алюминий прекрасно окисляется при температуре плавления и выше. При высокой температуре плавления оксидная пленка не расплавляется, потому как имеет высокую температуру плавления. Пленка характеризуется адсорбционной способностью к газам и водяному пару, из-за чего в сварочной ванне появляется множество газов и различных несплошностей.

Части оксидной пленки могу попадать в ванну, что будет образовывать оксидные включения в швах и снижать свойства соединений. По этой причине следует разрабатывать специальные мероприятия, чтобы разрушать и удалять пленку, защищая металл от повторного окисления.

Лазерное сваривание характеризуется наименьшим тепловложением, если сравнивать его с другими способами сваривания. По этой причине ее использование целесообразно с точки зрения напряжений и деформаций, что не приводит к снижению прочности свариваемого металла. При лазерном сваривании подогрев и плавление металла производится лазерным лучом оптическим квантовым генератором.

В сравнении со светом, лазерный луч имеет ряд свойств, таких как направленность, когерентность и монохроматичность. Благодаря точной направленности лазерного луча, его энергия концентрируется на небольшом участке металла. К примеру, направленность лазерного луча превышает направленность прожектора в несколько тысяч раз.

Обычный белый свет состоит из лучей различной частоты, а лазерный луч монохроматичен и имеет определенную частоту и длину волны. Из-за этого он прекрасно фокусируется с помощью оптических линз, потому как угол преломления луча постоянен.

Когерентность является согласованным протеканием во времени нескольких волновых процессов. Некогерентные колебания световых лучей имеют различные фазы, из-за чего могут погасить друг друга. Когерентные колебания вызывают резонанс, что усиливает мощность излучения.

Вышеперечисленные свойства обеспечивают фокусирование лазерного луча на небольшую поверхность металла и, на ней создается высокая плотность энергии, которой достаточно для плавления и сваривания металлических деталей.

Лазерное сваривание производится в атмосферных условиях без создания вакуума, но защита расплавленного металла от воздуха необходима. Использование аргона является наиболее частым способом для защиты сварочной среды от газов. Вследствие высокой тепловой мощности луча на поверхности металла происходит интенсивное испарение, что является важной особенностью данного способа сваривания. Пары металла ионизируются, из-за чего луч лазера экранируется и рассеивается. В связи с этим при использовании лазеров для сваривания применяется плазмоподавляющий газ.

3g-svarka.ru

ВЫСОКОПРОЧНАЯ ЛАЗЕРНАЯ СВАРКА АЛЮМИНИЕВЫХ СПЛАВОВ

Основной целью государственной программы Российской Федерации «Развитие авиационной промышленности на 2013–2025 годы» является создание высоко конкурентной авиационной промышленности и закрепление ее позиции на мировом рынке в качестве третьего производителя по объемам выпуска авиационной техники. Достижение указанной цели невозможно без решения следующей приоритетной задачи: создание научно-технического задела, обеспечивающего мировое лидерство в авиационных технологиях.

В реализации трех этапов подпрограммы «Самолетостроение» прогнозируемое количество поставляемых самолетов показано на рис. 1.

Рис. 1. Прогноз поставки самолетов по этапам (годам).

Одной из актуальных проблем при производстве авиационной техники является снижение веса и увеличение надежности деталей.

В производстве пассажирских широкофюзеляжных самолетов используется технология соединения деталей с использованием миллионов заклепок. Данная технология обладает следующими недостатками: трудоёмкость, повышенная материалоёмкость соединения, процесс сопровождается шумом и вибрацией. Единственная, но принципиальная причина, по которой заклепки все еще используются, — это прочность и усталостная прочность, имеющие принципиальное значение для авиации.

На современном этапе развития технология заклёпочного соединения уступает место сварке, обеспечивающей большую производительность процесса, полную автоматизацию и управление, универсальность и экологическую чистоту. Однако все существующие методы создания неразъемных соединений высоколегированных алюминевых сплавов c помощью сварки плавлением (аргонодуговая, лазерная и электронно-лучевая) не обеспечивают прочность сварного шва, сравнимую с прочностью основного материала. При традиционной дуговой сварке различных авиационных сплавов существенным затруднением является их склонность к образованию трещин, наличию пор, возникновение высоких напряжений и деформаций. Эта склонность повышается с увеличением количества в сплавах легирующих элементов, которые с одной стороны повышают их прочность, но с другой не позволяют использовать сварку для создания деталей из них. Лазерная сварка имеет преимущество перед аргонодуговой за счет на порядок меньшей зоны термического влияния и точности позиционирования, а перед электронно-лучевой — не требует создание вакуумной среды в зоне сварки. Она в 30 раз производительнее по скорости процесса по сравнению со скоростью заклепочного соединения, при этом уменьшается металлоемкость соединения (рис. 2).

Заклепочное соединение Соединение лазерной сваркой

Рис. 2. Соединение крепления стрингера с помощью клепки и лазерной сварки.

Мировые авиапроизводители Airbus и Boeing последние десять лет изучают новые возможности замены заклепочного соединения на более производительные и менее металлоёмкие технологии соединения деталей. Для самолета Airbus A 340–300 снижение веса может достигать значений до 1000 кг, что приводит к экономии топлива на 1,45 % при трансатлантическом перелете. При средней эксплуатации современного самолета 25 лет экономия на топливе составляет в среднем 10 млн долларов [1].

Средняя каталожная стоимость самолета семейства Airbus A 340 составляет 220 млн долларов [2]. Стоимость корпуса самолета составляет половины стоимости самолета, т. е. ≈ 110 млн долларов. Производительность труда при использовании технологии лазерной сварки увеличивается в 30 раз. Предположим, что при сборке самолетов с внедрением технологии сварки позволит сэкономить 10 % от общей стоимости фюзеляжа одного самолета, т. е. 11 млн долларов. Экономической эффект результата деятельности от внедрения предлагаемого технологии в целом дает экономию при производстве самолетов ≈ 3 миллиарда долларов.

В России впервые сварные конструкции взамен клепанных из алюминиево‑литиевого сплава 1420 использовали при создании самолета МИГ‑29 М. Для изготовления элементов конструкции фюзеляжа (кабины пилота, топливных баков) использовали полуфабрикаты из сплава 1420 системы Al-Mg-Li-Zr. Это позволило снизить массу фюзеляжа по сравнению с клепанной конструкцией из сплава Д16 Т за счет меньшей (на 10 %) плотности сплава 1420 (ρ = 2,47 г/см3) и за счет устранения нахлесток, герметиков, клепаных и болтовых соединений.

В ФГУП ВИАМ разработан современный среднепрочный коррозионностойкий свариваемый алюминиевый сплав 1424 пониженной плотности [3]. Он является одним из наиболее перспективных для создания сварного фюзеляжа аэробусов. Сплав 1424 (ρ = 2,47 г/см3) является улучшенной модификацией сплава 1420 за счет дополнительного легирования цинком и скандием при некотором снижении содержания лития и магния. Сплав 1424 отличается от 1420 более высокими характеристиками статической прочности, вязкости разрушения, малоцикловой усталости, свариваемости и обладает эффектом сверхпластичности. Среднее значение прочности основного сплава составляет σв0 = 460 МПа. На сегодняшний момент прочность сварного соединения, выполненного сваркой плавлением, составляет 0,75–0,8 от прочности основного материала и увеличение механических характеристик сварных соединений является актуальной задачей.

Постановка экспериментов

Лазерная сварка (ЛС) алюминиевого сплава 1424 осуществлялась на созданном в ИТПМ СО РАН автоматизированном лазерном технологическом комплексе «Сибирь‑1», включающем непрерывный СО2‑лазер мощностью до 8 кВт [4] и с параметром качества пучка K = 0.7, технологический стол портального типа и компьютерную систему управления лазером и столом. Лазерное излучение фокусировалось на поверхности металла с помощью ZnSe-линзы с фокусным расстоянием 254–304 мм. Для защиты сварного шва использовалось сопло, из которого подавался инертный газ гелий. Заготовка из алюминиевого сплава толщиной 1,6 мм оставалось неподвижной, происходило только перемещение излучения.

Одной из особенностей сварки алюминий-литиевых сплавов является необходимость устранения оксидной пленки сложного состава, образующейся на поверхности сплава при взаимодействии с окружающей атмосферой. Оксидная пленка устранялась с помощью химического фрезерования на толщину 0,15–0,2 мм. Непосредственно перед сваркой кромки образцов зачищались до блеска с помощью металлического шабера. Прочность сварного соединения испытывалась на универсальной машине для испытания материалов Zwick/Roell Z100.

Экспериментальные исследование технологии сварки

На первоначальном этапе происходила оптимизация процесса ЛС по энергетическим параметрам: мощность лазерного излучения, положение фокального пятна лазерного излучения относительно поверхности заготовки и скорость сварки.Для сплава 1424 оптимальная мощность излучения составила W = 2,7 кВт, оптимальное положение фокуса — 3 мм относительно верхней поверхности свариваемого листа. При этом в диапазоне скорости от 3 до 6 м/мин прочность сварного соединения составляла 0,75–0,78 от прочности основного металла.

В последнее время вновь возрастающий интерес представляет метод наноструктурирования металлических конструкционных материалов с помощью различных видов интенсивной пластической деформации на прессе и ударной пластической деформации [5–7], обеспечивающих формирование мелкодисперсной структуры металла и повышение механических свойств. Целью следующего этапа исследований было совмещение процессов лазерной сварки и различных методов последующей деформаций сварного соединения. Сварной шов подвергался интенсивной холодной ударной пластической деформации и пластической деформации на прессе. Также образец подвергался шлифовке без деформации. Это способствовало снижению концентрации остаточных напряжений в сварном шве [7], устранению поверхностных дефектов, которые являются источником зарождения усталостного разрушения, связанного с развитием в поверхностном слое замкнутых вихрей локализованной пластической деформации [8].

Все рассмотренные виды обработки — пластическое прессование, ударная пластическая деформация и шлифование — приводят к увеличению прочности сварного соединения. При этом изменяется характер разрушения сварного соединения (рис. 3).

Рис. 3. Характер разрушения сварного соединения. а) — без обработки, б) — ударная пластическая деформация, в) — пластическая деформация, г) — шлифование поверхности.

Рис. 4. Зависимость упрочения сварного соединения и основного металла подвергнутого ударной пластической деформации, от степени деформации сварного шва (по толщине).

Следующим этапом исследований было более детальное изучение зависимости прочности сварного соединения, а также прочности основного металла от степени деформации ε по толщине сварного шва после ударной пластической деформации (рис. 4).

Изменение среднего значения прочности для сварного соединения, подвергнутого пластической деформации различными способами, определялась, как δ1,2 = ((σ в(1,2) – σ в св. с.) / σв св. с.) * 100 %,где σв св. с.=360 МПа прочность сварного соединения. А σв(1,2) – прочности сварного соединения, подвергаемого холодной ударной пластической деформации (σв(1)) и пластической деформации на прессе (σв(2)). Степень упрочнения основного металла, подвергаемого ударной пластической деформации, определяется как δ3 = ((σв(3) – σв 0.) / σв0.) * 100 %,где исходная прочность основного металла σв0. = 460 МПа, а σв(3)– прочность основного металла после холодной ударной пластической деформации.

Как мы видим из рис. 4, средние степени упрочнения сварного соединения δ1,2, подвергнутого пластической деформации, имеют более высокие показатели по сравнению со степенью δ3 упрочнения основного металла, подвергнутого ударной пластической деформации.

С увеличением степени деформации характер разрушения сварного соединения сравним с характером разрушения основного металла. На рис. 5 при 5‑кратном увеличении приведена макроструктура разрушившихся сварных образцов. Стрелками показаны границы сварного шва (вид сбоку) после травления в реактиве Келлера.

Следует заметить, что при значении степени пластической деформации по толщине 13 % (рис. 5в) разрушение произошло не по сварному соединению, а по основному металлу (рис. 5в, рис. 6). При этом прочность составила 439 МПа.

Рис. 5. Макроструктура сварных соединений образцов после испытаний.

Рис. 6. Характер разрушения сварного соединения при пластической деформации (вид сверху).

Рис. 7. Эскизная схема лазерной сварки с применением пластической деформации.

Согласно рис. 5–6, с увеличением значения степени деформации толщины пластины происходит упрочнение сварного соединения. Разрушение происходит в зоне термического влияния, а при дальнейшем воздействии пластической деформации на шов происходит упрочнение зоны термического влияния (рис. 7). При степени деформации толщины пластины 6–13 % прочность сварного соединения достигает показателя 0,85–0,95 по отношению к прочности основного металла.

Обобщенные результаты исследования средней прочности сварного соединения от различных видов обработки представлены в таблице 1. Где σв св. с. – прочность сварного соединения, k = σв св. с./σв0. — отношение прочности сварного шва к прочности основного металла.

На рис. 7 представлена эскизная схема лазерной сварки с применением пластической деформации для создания высокопрочных конструкционных соединений одного из элементов фюзеляжа аэробуса из алюминевых сплавов. За лазерным излучением перемещается валик с определенным усилием F, передающимся от гидравлического устройства.

Выводы

Проведены экспериментальные исследования лазерной сварки алюминий-литиевого сплава 1424.

Предложена схема лазерной сварки конструкционных изделий с применением пластической деформации. Установлено, что применение пластической деформации сварного соединения позволяет увеличить прочность шва на 5–10 % по сравнению с основным металлом, подвергшимся аналогичной обработке.

Прочность сварного соединения для алюминиевого сплава 1424 достигает средних значений 0,85–0,95 от прочности основного металла.

Результаты работы открывают перспективы создания новых высокопрочных неразъемных соединений для изготовления узлов и деталей из высоколегированных алюминиевых сплавов.

А. Г. Маликов, А. М. ОришичФГБУН Институт теоретической и прикладной механикиим. С. А. Христиановича СО РАН, Новосибирск

Литература

- I. Rötzer. Laser beam welding makes aircraft lighter//Fraun. maq. 2005. V. 1. P. 36–37.

- http://ru.wikipedia.org/wiki/Airbus_A340

- Патент РФ № 2126456. Сплав на основе алюминия и способ его термической обработки. Фридляндер И. Н., Колобнев Н. И., Хохлатова Л. Б., Давыдов В. Г., Елагин В. И., Захаров В. В., Братухин А. Г., Лехельт Э., Винклер П., Пфанненмюллер Т. 1999. Бюл. № 5.

- Афонин Ю. В., Голышев А. П., Иванченко А. И. и соавт. Генерация излучения с высоким качеством пучка в непрерывном СО2‑лазере мощностью 8 кВт//Квантовая электроника. 2004. Т. 34, № 4. С. 307–309.

- Панин В. Е., Егорушкин В. Е. Физическая мезомеханика измельчения кристаллической структуры при интенсивной пластической деформации//Физ. мез. 2008. Т. 11. № 5. С. 5–16.

- Рудской А. И. Наноструктурированные металлические материалы/СПб.: Наука. 2011.

- Эшби М., Джонс Д. Конструкционные материалы/пер. с англ. Полный курс. М.: Издательский дом «Интеллект». 2010.

- Панин В. Е., Сапожников С. В., Каблов Е. Н. и соавт. Влияние ультразвуковой ударной обработки на структуру и сопротивление усталости сварных соединений высокопрочной стали ВКС‑12//Физ. мезомех. 2006. Т. 9. № 2. С. 85–96.

mirprom.ru