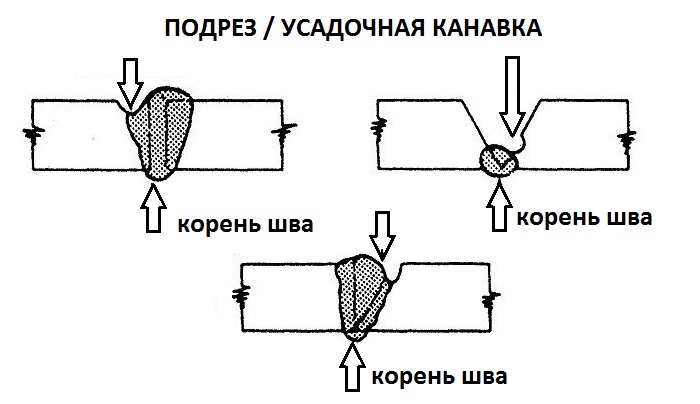

Подрез сварного шва и 7 способов его предотвращения. Подрез сварного шва фото

причины появления, допуск, нормы, ГОСТ

Имеющиеся фактические дефекты на металлическом изделии усложняют принцип использования конструкции по прямому назначению. Но, если грамотно и профессионально провести устранение дефекта, например подрез дефект сварного шва, то можно добиться отличных результатов механических и физических свойств материала. Чаще всего подрез сварного шва признается явным изъяном технологического процесса, который возникает от естественного перегрева металла, или места, где образован шов, так называемая технологическая усадка на кромках, которые происходят в процессе плавления. Чаще всего этот эффект возникает тогда, когда сварщик использует высокую скорость проведения сварочных мероприятий, а также в случае нарушения технологических процессов сварки, например, есть место появления высокого сварочного тока.

Кроме этого, неправильный угол наклона изделия, создаёт направление зоны горения дуги сварочного аппарата в места с тонкими краями, что в свою очередь создаёт технологическую глубину подреза сварного шва. В результате, в естественной газовой среде, при достаточно высоких температурах можно сжечь металл, а это, приводит к нарушению прочности конструкционного строения металла.

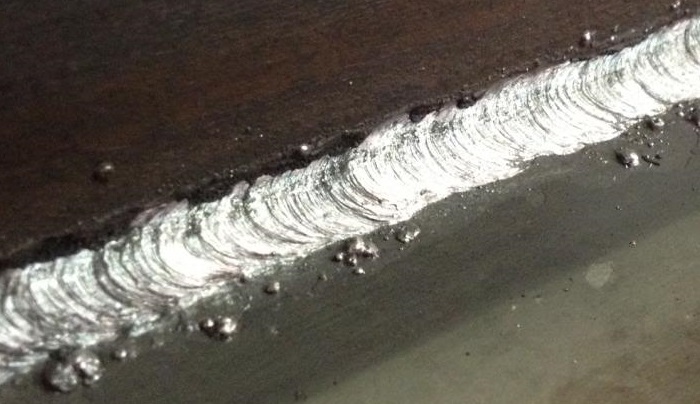

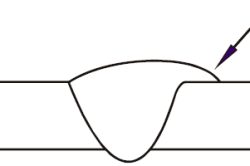

Пример подреза сварного шва

Как образуются дефекты?

Попробуем разобраться, что такое подрез сварочного шва и как он влияет на физическую природу строения металла. Сам подрез является конструкционным углублением внутри основного металла, имеющий расположение по краям готового сварного шва. Чаще всего такой дефект возникает по причине появления излишнего показателя силы сварочного тока в рабочем процессе варки или пайки металла. Также причины подреза сварного шва вызваны неконтролируемой длиной электрической дуги. В данном случае длина сварного шва неестественным образом увеличиться, а края готовых кромок сильно оплавятся.

Внешний вид подреза сварного шва

На представленных фото подрез сварного шва можно заметить, если видны смещения электрода к самой видимой и близкой части горизонтальной стенки. При этом сама вертикальная стенка оплавляется максимально быстро, чем горизонтальная. Расплавленный в данном случае металл мгновенно стекается по горизонтальной части. В этом случае возникает допуск подреза сварного шва на вертикальной части, а в горизонтальной плоскости образуются наплывы.

Способы предотвращения появления дефектов

Несмотря на то, что есть определённый технологический регламент контроля дефекта ГОСТ 30242-97 подреза сварного шва, рекомендуется все же предотвратить эти явления, соблюдая минимальные требования, в числе которых представлены следующие:

- Соблюдение температурного режима. Как известно, подрез сварного шва это процесс, который получаете в результате перегрева, и высокие показатели силы тока, являются основными причинами увеличения температуры и образования подреза.

- Угол наклона. Нередко в качестве дефекта служит банальное несоблюдение рабочего угла наклона, который имеет свои характеристики. Используйте рекомендуемый угол наклона, а высокую температуру сварки направляйте в зону, где есть более толстый слой металла. Таким образом, вы сумеете придерживать требуемые нормы подреза сварного шва.

- Скорость. Быстрая скорость сварки приводит к тому, что допускается подрез сварного шва. В результате дефекты будут очевидными, а это в свою очередь негативно сказывается на характеристиках прочности соединения. Рекомендуем попробовать свои силы и научиться выстраивать скорость проведения сварочных работ.

«Важно,

работать умеренно, не допускать высоких скоростей работы, но и медленная работа не даёт нужного результата.»

- Правильный выбор газа. Дополнительным отрицательным моментом работы в среде газа MAG-сварки, станет неправильный выбор экранирующего газа, который ставит перед собой проблему — допускаются ли подрезы сварных швов. Правильный выбор типа газа, а также его соответствие с металлами, станет гарантией качества проведённой работы. Для углеродистых сталей оптимальным вариантом станет двуокись углерода, а лучше в сочетании с различными группами инертных газов.

- Соблюдение технологии сварки. В ряде случаев предусматривается что подрез сварного шва можно замерить с помощью специальных слесарных инструментов, которые есть у каждого сварщика. В процессе сварки используйте только тот диаметр электродов, который является оптимальным для данного класса или группы металлов. Если нет возможности исключить полностью подрез, то используйте оптимальную рабочую зону шва. В крайнем случае, допускается использование многопроходных швов.

- Правильное рабочее положение. Некоторые сварщики допускают оплошность в виде того, что сварка осуществляется в горизонтальном положении. Это случай создаёт определённую усадку на металле, точнее на ее кромках. Самым оптимальным вариантом в данном случае является вертикальное положение свариваемых деталей. Здесь же вы получите дополнительный плюс в виде адекватного расходования электрода в процессе сварки.

- Использование многофункциональных систем сварки. При необходимости, используйте не только MAG-сварку, а аналог типа MIG. Это в конечном итоге даст хороший результат и меньше всего будут заметны дефекты сварки в целом. Смело комбинируйте различные варианты сварочных аппаратов в рабочем процессе.

Допускаются ли подрезы в сварных швах

В силу ряда причин допускается использование подреза сварных швов, которые чаще всего вынуждены использовать в сложных конструкционных решениях. Для точного определения надобности наличия подреза, учитываются следующие факторы:

- Естественные габаритные размеры металлоконструкции, а также размеры сварного шва.

- Какое фактическое напряжение возникает внутри металлоконструкции, учитываются как начальное, так и остаточное напряжение.

- Общий вид имеющегося сварного дефекта, описание и характеристика.

- Механические параметры дефекта (текучесть, сопротивление, вязкость, пластичность и т.д.).

- Условия эксплуатации металлоконструкции, чаще всего определяются по параметрам состояния окружающей среды.

- Функциональная пригодность в дальнейшем изделия.

При выборе прибора для измерения, учитываем возможности устройства. Если прибор имеет предел измерения 5 мм, то невозможно точно определить данные дефекта с диаметром менее 2 мм. Внимательно изучите инструкцию прибора, и правильно производите измерение параметра глубины дефекта. Учитываем также общее состояние металлоконструкции, уставший металл верный признак того, что подрез сварного шва будет неэффективным по многим параметрам.

svarkaipayka.ru

Подрез сварного шва и 7 способов его предотвращения

Дефекты сварочных соединений часто усложняют нам жизнь. Подрез сварного шва или усадочная канавка является изъяном, характеризующимся образованием канавки возле корня одностороннего сварного шва из-за перегрева основного металла или металла шва (усадка на кромках при сплавлении). Это происходит, когда сварщик пытается варить с высоким сварочным напряжением или при быстрой скорости сварки. Кроме того, неправильный угол наклона направляет дугу в сторону более тонких краев, где перегрев может сжечь металл. Способствовать такому дефекту сварочных соединений может неправильное использование защитной газовой атмосферы, нарушение техники сварки, положение свариваемого предмета и т.д.

Усадочные канавки всегда были серьезной проблемой в отраслях промышленности связанных со сваркой и обработкой сталей. Были предприняты усилия чтобы решить эту проблему в последние годы. Ниже приведены советы, которые эффективно помогают упреждать или снижать частоту этого явления.

Соответствующее нагревание

Подрез сварного шва чаще всего вызывают высокие тепловые очаги, возникающие впоследствии прохода вблизи кромок. Это может привести к перегреву и плавлению вблизи корня шва. Для предотвращения дефектов необходимо проявлять большую осторожность при сварке металлов за счет уменьшения силы тока при приближении к более тонким и свободным краям.

Положение электрода при сварке. Правильный угол

Ошибочный угол при сварочных работах часто играет особо важную роль для появления дефектов такого рода. Даже один проход с неправильным углом, который направляет больше тепла свободным краям, способствует склонности сварного шва к появлению усадочных канавок. Во избежание проблем понадобится просто использовать правильные углы, дабы направить больше тепла в сторону более толстых компонентов по сравнению со свободными краями.

Умеренная скорость сварки

Изготовление сварного шва с высокой скоростью плавления, является еще одной большой причиной усадки на кромках. При этом некоторая часть исходного базового металла вдавливается в нижнюю центральную часть сварочной ванны и из-за быстрого отвердевания оставляет углубление по краям. Рекомендуется проводить сварочные работы умеренным темпом. Не стоит забывать: медленная скорость также негативно скажется на результате работ и не даст удовлетворительных результатов.

Корректный выбор защитного газа

В случае MAG-сварки (Metal Active Gas), неправильный выбор экранирующего газа может стать одной из основных причин появления подреза сварного шва. Правильный состав газа в соответствии с требованиями по типу материала и его толщине обеспечат хороший результат. При сварке углеродистых сталей лучше всего применять двуокись углерода в сочетании с инертными газами.

Правильная технология сварки

Подрез сварного шва или усадочные канавки часто возникают при попытке сварщика сделать сварной шов с чрезмерным поперечным перемещением электрода при сварке. Кодексы и нормы по стандартам требуют рекомендуемой ширины шовной зоны в зависимости от размера электрода. Размер шва при сварке не должен быть более приемлемого предела, иначе в противном случае шов может быть склонен к подрезам. Для того, чтобы не допустить этого, нужно стремиться либо уменьшить размер шовной зоны или делать многопроходные швы.

Правильное положение предмета в пространстве

Некоторые сварщики пытаются делать угловые швы не в горизонтальном положении, а в вертикальном, что способствует усадке на кромках. В этом случае депрессивные формы образуются из-за недостаточного заполнения металлом кромок стыка. Для предотвращения, по возможности, попытайтесь варить в горизонтальном положении, чтобы обеспечить адекватное потребление электрода.

Использование многофункциональных систем сварки

Применение многофункциональных аппаратов для MIG/MAG сварки предусматривает упомянутые выше предупреждения и позволяет выполнять тонкие сварные швы с улучшенными механическими свойствами. Таким образом, подрез сварного шва лучше всего предотвращает данный метод. Соблюдая все указанные правила, сварщик минимизирует вероятность негативных последствий и дефекты сварных швов такого рода в крайнем случае будут минимальными.

blog.svarcom.net

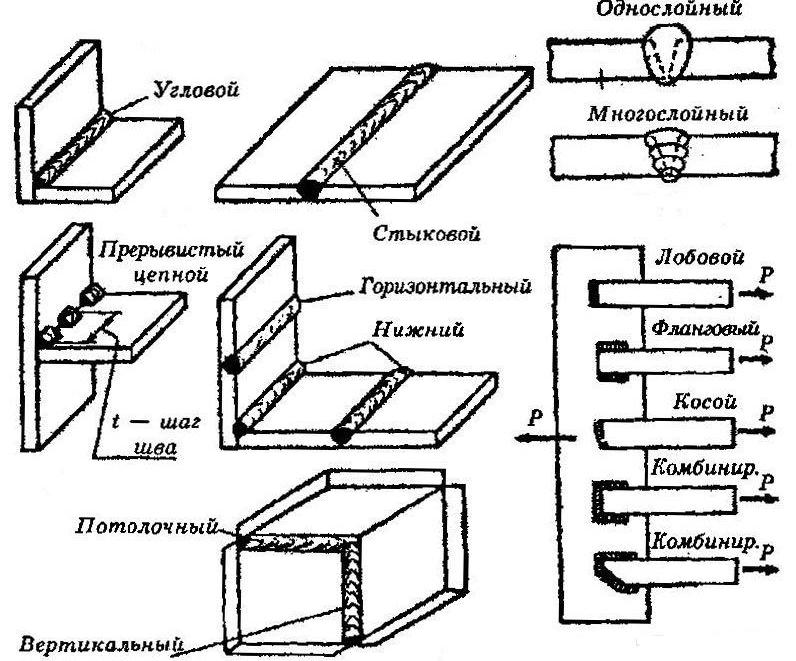

Дефекты сварных швов и соединений: причины их возникновения, виды

Во время сваривания металлических деталей периодически возникают ситуации, когда шов может получиться не таким, как это должно быть по инструкции. Существуют различные виды отклонений и брака, которые могут сделать соединение непригодным для эксплуатации. Иногда возникают дефекты сварных швов и соединений, после которых детали не допускаются в работу, так как эти проблемные места снижают технические характеристики изделия. Они не смогут выдерживать запланированные нагрузки. Чтобы все не закончилось трагедией, перед использованием полученные швы проходят специальную проверку.

Дефекты сварных швов и соединений

Существуют допустимые дефекты сварных соединений, величина и род которых не смогут повлиять на характеристики достаточно сильно, но есть и те, которые категорически недопустимы. Чтобы шов был максимально качественным, его состав должен полностью совпадать с составом основного металла. Чем больше будет различий, тем меньше станет крепость соединения. Во время образования сварочной ванны и формирования валика шва внутрь расплавленного металла могут попадать различные посторонние предметы и элементы, которые нарушат целостность структуры. Если в наплавленном металле появляются из-за этого пустоты, вкрапления посторонних веществ, поры и прочие вещи, то такие дефекты сварных швов становятся серьезной причиной, чтобы не допустить их к использованию. Для определения наружных и скрытых дефектов используются разнообразные методы, для которых может потребоваться особое оборудование. Механические испытания сварных соединений показывают все недостатки созданных деталей. Дефекты сварных швов проверяются по ГОСТ 30242-97.

Дефекты сварных соединений и причины образования

Чаще всего встречаются такие виды дефектов как неравномерность валика, неполномерность шва, раковины и крупная чешуйчатость. При использовании автоматической сварки причинами возникновения брака может стать:

- проскальзывание проволоки в держателе;

- скачки в параметрах электросети;

- люфты механизма подачи;

- сдвиг угла наклона электрода;

- затекание в зазор расплавленного металла.

При работе вручную нередко возникают проблемы связанные с человеческим фактором. Рассматривая дефекты сварных швов и причины их образования стоит отметить следующие:

Во время точечной сварки, которая проводится под давлением, часто возникает неравномерность шага точек, смещение осей стыкуемых деталей и вмятины от силового воздействия.

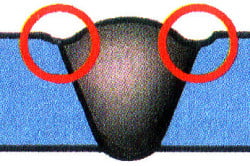

Вмятина при точечной сварке

Если нарушены размеры и форма шва, то это чаще всего проявляется в наплывах, прожогах и подрезах. Наплыв получается во время натекания наплавочного материала на холодный основной. Это возникает из-за неправильных параметров электричества. Подрез может образоваться при слишком большой высоте дуги и высоком значении тока. Это же может случиться из-за смещения электрода к вертикальной стенке. Прожоги образуются из-за недостаточного притупления кромок и завышенных параметров тока. Иногда это случается при слишком медленном продвижении сварочной ванны во время сварки тонких листов.

Схема образования наплыва и подреза шва

Кратеры получаются при резком обрыве дуги. При резком прекращении воздействия окончание шва не успевает нормально сформироваться и получается урезанная площадь сечения.

Газовые поры случаются благодаря быстрому затвердеванию расплавленного металла, который был насыщен газом. При прогреве они просто выходят в атмосферу, оставляя однородный валик шва. Причиной может быть попадания краски, масла и прочих посторонних вещей. При газовой сварке это может быть присутствие примесей или влажные заготовки.

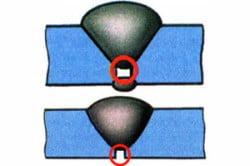

Схема появления газовых пор в сварочном шве

Включения шлака возникают при попадании грязи в сварочную ванну, а также при плохой очистке кромок. Они чаще возникают во время многослойной сварки. При недостаточно мощности температурного источника вероятность возникновения брака возрастает.

Главная причина возникновения непровара – это плохой уровень очистки поверхности, наличие ржавчины. Еще возникают проблемы с выставлением нужного уровня зазора. При мало величине тока детали также могут не провариваться на всю глубину.

Схема появления непровара сварных швов

Создание трещин зависит от того, при какой температуре они возникли. Горячие возникают во время кристаллизации при температуре более 1000 градусов Цельсия. Во время затвердевания при наличии полужидких образований. В это время начинают действовать усадочные и растягивающие напряжения. Трещины возникают при высоком содержании углерода в наплавочном материале.

Образование холодных трещин возникает при температуре до 300 градусов Цельсия. Во время распада твердого раствора возникают сильные напряжения. В пустотах скапливается водород под большим давлением, что приводит к разрушению близлежащих участков металла.

Все виды трещин сварных швов

Классификация сварных дефектов

Исходя из принятых ГОСТов, выделяют следующие виды дефектов сварных швов:

- нарушение формы;

- непровары и несплавления;

- Твердые включения;

- Полости;

- Трещины;

- Прочие дефекты.

Каждый из этих видов делится на несколько подвидов.

Трещины:

- Радиальные, которые радиально расходятся из одной условной точки;

- Поперечные, ориентация которых проходит поперек оси шва;

- Продольные, ориентация которых проходит параллельна оси шва;

- Разветвленные групповые;

- Раздельные групповые;

- Расположенные в картере;

- Микротрещины, которые не видны невооруженным глазом.

Газовая полость – обладает произвольную форму без углов. Есть следующие разновидности:

- С цепочным расположением;

- С расположением в виде скопления;

- С равномерным распределением;

- Продолговатые полости;

- Кратеры;

- Усадочные раковины.

Твердые включения — инородные предметы любого типа материала, которые оказались внутри шва.

- Остроугольные – в которых имеется хотя бы один острый угол;

- Оксидные включения – элементы содержащие кислород, к примеру, ржавчина;

- Флюсовые включения – предметы, которые попали в шов в результате применения флюса;

- Шлаковые включения – попадания сварочную ванну неочищенных кусков шлака;

- Металлические – попадания в расплавленный металл частичек тугоплавких элементов, таких как вольфрам, медь и прочее.

Несплавление:

- В корне соединения;

- Между валиками;

- На боковой поверхности.

Непровар:

- На одном или нескольких небольших участках шва;

- По всей длине соединения.

Нарушение формы:

- Наплав;

- Подрез;

- Прожог;

- Усадочная канавка;

- Натек;

- Неровная поверхность;

- Слишком высокая выпуклость швов;

- Превышенное проплавление;

- Вогнутая структура корня;

- Неравномерное распределение ширины валика;

- Большая асимметрия соединения;

- Незаполненные разделанные кромки;

- Смещение элементов, угловое или линейное;

- Несоответствующий профиль шва.

Подрезы – углубления продольного типа. Образующиеся на поверхности деталей. Они появляются со стороны корня.

Вогнутость корня – небольшая канавка, образованная со стороны корня шва.

Превышение проплава – слишком большое количество наплавленного металла на обратной стороне соединения.

Чрезмерная асимметрия – когда один катет сварного шва значительно превышает другой.

Линейное смещение – смещение элементов по уровню расположения.

Угловое смещение – смещение углового положения деталей.

Наплав – избыточное количество металла на поверхности основного.

Натек – часть металла, которая не имеет сплавления с основным, но находится на его поверхности.

Прожог – сквозное отверстие на том месте, где должен быть образован валик шва.

Существуют также дефекты, которые не включены в ГОСТ, но все равно являются тем, что мешает достижению высокого качества соединения. Сюда входит:

- Металлические брызги;

- Местные повреждения, которые случаются при зажигании дуги не в том месте;

- Задир поверхности;

- Утонение металла.

Различные дефекты сварных швов

Методы контроля

Для определения, какие именно дефекты присутствуют, а также какие размеры они имеют, чтобы узнать, входят ли они в допустимый диапазон, используют дефектоскопию сварных швов. Существуют следующие методы:

- Визуальный – простая процедура осмотра, во время которой могут применяться увеличительные приборы. Он применяется практически постоянно, вне зависимости от последующих способов контроля.

- Цветная дефектоскопия – проверяет наличие микротрещин. Принцип действия основан на проникающих свойствах жидкости для этого применяются сверхтекучие материалы, такие как керосин. На обратной стороне помещается материал, меняющий цвет при контакте с керосином.

- Магнитный метод – основан на принципе распределения электромагнитных волн. Во время прохождения через неравномерную поверхность волны искажаются.

- Ультразвуковой метод – один из самых распространенных. Для него применяются переносные ультразвуковые дефектоскопы. Метод основан на отражении звуковых волн от поверхности.

- Радиационный метод – здесь применяется просвечивание рентгеновскими и гамма лучами. В итоге можно получить снимок дефекта, где будут видны все его детали.

svarkaipayka.ru

Дефекты сварочных швов: внешние и внутренние

Дефектами сварных швов и соединений называют различные отклонения от требований чертежа и условий выполнения сварочных работ, ухудшающих качество соединения (его эксплуатационные свойства, герметичность, сплошность и др.). От возникновения брака не застрахован никто, поэтому сварщик должен знать возможные дефекты, причины их возникновения, а также методы устранения, о чем дальше и пойдет речь.

Классификация сварочных швов.

Причины возникновения дефектов сварочных соединений

Сварочный процесс осложняется многими факторами, к которым можно отнести как объективные (свойства соединяемых материалов), так и субъективные (точное соблюдение технологичности процесса, правильность выбора технологии). Оправдать возникновение брака у профессионального сварщика можно только объективными причинами, да и то лишь в какой-то мере.

Основными причинами, которые приводят к образованию дефектов сварочных швов, являются:

- неправильная подготовка свариваемых поверхностей;

- несоответствие или неисправность сварочного инструмента;

- неправильный выбор защитных флюсов или газов и нарушение технологии их использования;

- недостаточная квалификация сварщика;

- несоблюдение в полной мере требуемых режимов сварки (мощность рабочего тока, длина дуги и др.).

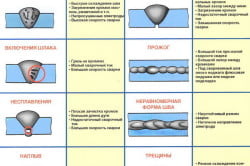

Разновидности дефектов сварочных швов

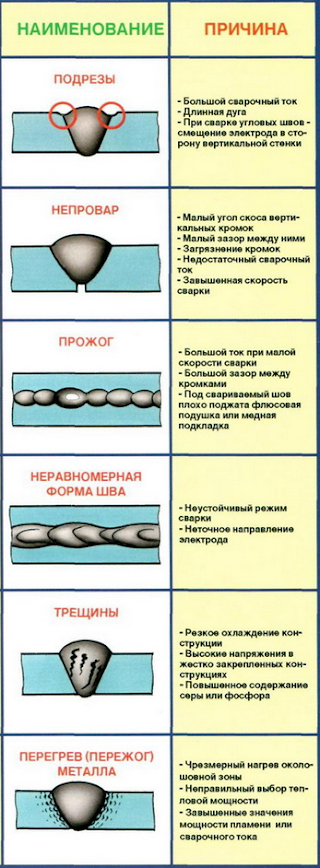

Таблица дефектов сварочных швов.

Все дефекты таких соединений можно разделить на 2 основных типа:

- Внешние, которые можно обнаружить невооруженным глазом. Они могут проявляться в виде прожога, непровара и других признаков.

- Внутренние, которые проявляются в виде трещин, пор и других нежелательных образований.

Далее будут рассмотрены обе категории более подробно.

Внешние дефекты сварочных соединений

К данным дефектам относятся нарушения геометрических размеров сварных соединений (наплывы, подрезы), а также прожоги, непровары и незаваренные кратеры.

Наплывы (натеки) наиболее часто появляются при горизонтальной сварке вертикальных поверхностей. Это приводит к натеканию расплавленного металла на кромки основного металла, имеющего намного меньшую температуру (рис. 1). Они могут возникать на небольшом участке или же иметь большую протяженность вдоль сварной зоны.

Причинами возникновения наплывов являются:

- длинная дуга;

- большая величина сварного тока;

- неправильное положение электрода.

Рисунок 1. Наплывы чаще выявляются при горизонтальной сварке.

При кольцевом соединении наплывы могут появляться при большом или недостаточном смещении электрода с зенита. В местах наплывов достаточно часто могут возникать и другие дефекты. Не допустить образование наплывов можно подбором правильного режима сварки и качественной подготовкой свариваемой поверхности (удаление окалины и др.).

Подрез — дефект в виде канавки в основном металле по краям сварочного шва (рис. 2). Данный дефект является самым распространенным при сварке нахлесточных или тавровых соединений, но иногда возникает при создании стыковых соединений. В большинстве случаев он возникает из-за неправильно подобранных параметров сварочного процесса.

При угловой сварке подрезы могут возникать из-за того, что дуга направляется больше на вертикальную поверхность, чем на горизонтальную. Это приводит к тому, что расплавленный металл стекает на нижнюю кромку и его не хватает для полного заполнения ванны. При слишком большой скорости сварки и большом напряжении сварочные швы могут выйти горбатыми. Из-за быстрого затвердевания сварочной ванны также могут образовываться подрезы. Снижение скорости сварки позволяет устранить этот дефект.

На возникновение подрезов влияет и длина дуги. При увеличении величины дуги возрастает и размер шва, что приводит к увеличению количества расплавленного основного металла. Так как при увеличении длины дуги тепловложение остается прежним, его не хватает на весь шов, кромки быстро остывают, в результате чего образуются подрезы. Уменьшение длины дуги не только может избавить от подрезов, но и увеличивает проплавление.

Рисунок 2. Подрез представляет собой дефект, проявляющийся в виде канавки по краям сварочного шва.

Прожогами называются дефекты сварки, которые проявляются в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. При этом с другой стороны места соединения может образоваться натек. Прожоги возникают из-за слишком большого значения рабочего тока, большого зазора между кромками металла, недостаточной скорости перемещения электрода, недостаточной толщины подкладки или ее неплотного прилегания к основному металлу. Устранение данного дефекта выполняется снижением рабочего тока и увеличением скорости перемещения электрода. При этом особое внимание следует обратить на качество подгонки кромок детали, чтобы расплавленный металл не выливался из сварной ванны.

Непровары — это локальные несплавления наплавленного металла с основным металлом или слоев шва между собой. К этому дефекту можно отнести и незаполнение сечения шва (рис. 3).

Непровары существенно уменьшают качество состыковки и могут привести к тому, что сварочное соединение со временем разрушится.

Этот дефект возникает из-за недостаточной величины рабочего тока, высокой скорости сварки, плохой подготовки свариваемых поверхностей, присутствия на кромках детали посторонних веществ (шлака, ржавчины и др.) и загрязнений. Не допустить возникновение непроваров можно выбором требуемого значения сварочного тока.

Внутренние дефекты сварочных соединений

К самым распространенным внутренним дефектам относятся горячие, холодные трещины и поры.

Рисунок 3. Непровары значительно уменьшают качество состыковки и приводят к разрушению сварочного соединения.

Горячие трещины появляются при нагреве металла до температуры более 1200 °С, в результате чего происходит быстрое уменьшение пластических свойств металла (кристаллизация). Горячие трещины возникают на границах зерен кристаллической решетки. Их возникновению способствует наличие большого количества в металле различных примесей. Распространяться такие трещины могут как поперек, так и вдоль шва.

Холодные трещины появляются при температуре металла ниже 130°С. Иногда такие дефекты могут возникать и со временем. Причинами их появления могут быть сварочные напряжения, образующиеся во время фазовых превращений, или растворенный атомарный водород, который не успел выделиться при сварке.

Поры — это полости внутри шва, заполненные газом, который не успел выделиться в процессе сварки. Они могут иметь различную форму и размеры, которые зависят от размеров пузырьков газа. Основными причинами возникновения такого дефекта являются:

- наличие примесей в присадочном или основном металле;

- некачественная обработка свариваемых поверхностей;

- повышенное содержание углерода;

- нарушения защиты сварочной ванны.

Одиночные поры не несут большой опасности, но их цепочка снижает механические характеристики изделия. Участок сварочного шва, на котором обнаружены поры, подлежит переварке с предварительной механической зачисткой.

Способы выявления дефектов сварочных соединений

Дефекты сварных швов можно выявить такими способами:

Схема прожога сварного шва.

- внешним осмотром и обмером швов;

- испытанием непроницаемости;

- специальными приборами.

Внешний осмотр проводится только после качественной очистки соединения от шлака, брызг металла и других загрязнений. При этом проверке подлежат правильность размеров и формы швов и отсутствие каких-либо дефектов. Размеры швов можно проверить с помощью специальных шаблонов.

Испытание непроницаемости позволяет выявить поры, сквозные непровары и трещины. Контроль качества сварных швов с использованием специальных приборов позволяет обнаружить внутренние дефекты соединений. Такой контроль может осуществляться следующими способами:

- просвечиванием рентгеновскими лучами или гамма-лучами радиоактивных изотопов;

- намагничиванием, то есть нахождением внутренних дефектов с помощью магнитного поля;

- прозвучиванием, то есть обнаружением дефектов с помощью ультразвуковых колебаний;

- засверливанием с частичным разрушением шва в месте контроля.

Следует отметить, что выполнить ряд сварочных соединений без дефектов практически невозможно. При этом следует обеспечить в шве минимум допустимых дефектов. При осуществлении сварочных работ необходимо помнить, что правильный выбор оборудования и технологии сварки имеет большое влияние на весь процесс сварки.

moyasvarka.ru

Дефекты сварных соединений - виды и способы их устранения

Что такое дефекты сварных соединений? По сути, это отклонения от требований к техническим характеристикам сварного шва, а соответственно и всей конструкции. Именно дефекты сварки снижают прочность шва и надежность сварочных стыков. Их можно разделить на несколько видов.

Виды дефектов сварных швов:

- отклонения от размеров и формы шва;

- изъяны микро- и макроструктуры;

- коробление и деформация конструкций.

Отклонения от размеров шва и его формы

Размерные показатели сварочного шва определяются государственными стандартами. И у каждого вида сварки есть свой ГОСТ. К примеру, при сварке, где задействован способ плавления, дефекты сварного шва определяет неравномерная наполненность свариваемой канавки, плюс разница ширины и высоты шва на всем его протяжении. Что касается формы, то она неровная, имеются так называемые седла (впадины), бугры, структура его чешуйчатая.

Причины из возникновения при сварке ручной – это низкое качество электродов, низкая квалификация сварщика, нарушение технологии сваривания. Причины при автоматической сварке – это скачки напряжения, угол наклона подачи электрода неправильно выбран, присадочная проволока проскакивает в механизме подачи и так далее.

Если говорить о сварке давлением, то ее дефектами сварных швов выступают вмятины глубокого типа, неравномерное распределение точек вдоль сварочного шва, может произойти смещение заготовок относительно друг друга.

К дефектам нарушения формы относятся прожоги, подрезы, наплывы и незаверенные кратеры.

Наплывы

Обычно такие дефекты сварочных швов образуются, когда производится сварка заготовок, лежащих в горизонтальной плоскости. А сам сварочный процесс производится сверху. Наплыв – это затвердевший жидкий металл в виде бугорков, которые образуются в момент соприкосновения горячего расплавленного металла электрода с холодной поверхностью заготовки. Наплывы могут быть разных размеров: от маленьких капель до больших рядов, протяженных на приличную длину сварочного шва.

Причинами появления наплывов могут выступать большой ток, подающийся на электрод, длинная электрическая дуга, наклон заготовки, неправильно выбранный угол установки электрода. Как результат – трещины в сварочном шве, непровары и прочие изъяны.

Подрезы

Этот дефект представляет собой канавку (углубление) в сварочном шве, которая часто образуется при сварке около металла заготовки. Причинами могут быть большой ток и длинная дуга, которые создают перегрев самого металла, а также сварочного наполнителя. Именно состояние большой температуры становятся причиной оплавления кромки двух заготовок. Если производится сварка угловых соединений, то чаще всего причинами подреза являются неправильно устанавливаемый электрод, особенно, когда произошло смещение в сторону вертикально установленной заготовки. При этом перегрев происходит именно на вертикальной стенке стыка, здесь и образуется подрез. А вот на горизонтальной в это время образуется наплыв, потому что металл начинает стекать вниз.

При газовой сварке подрезы могут возникать только по одной причине – увеличенная мощность горелки. Необходимо отметить, что подрезы – достаточно серьезный дефект сварочного шва. Он приводит к ослаблению заготовки по толщине, а это наипервейшая причина разрушения стыка, а соответственно всей сварной конструкции.

Прожоги

Само название уже говорит за себя. На месте сварки и в свариваемых металлах по кромкам образуются отверстия. Причины:

- большое расстояние между заготовками;

- большой ток и мощная горелка при быстрой сварке;

- неправильная форма кромок, очень заостренная;

- большая продолжительность процесса на одном месте.

Чаще всего этот вид дефектов получается, когда свариваются между собой тонкие листы металлов, или когда ведется многослойная сварка и наносится первый слой.

Кратеры

Это углубления в сварном шве. Обычно этот дефект образуется при обрыве дуги. Поэтому его опытные сварщики пытаются сразу же оплавить. Это самое простое устранение дефектов сварки. Когда сварка ведется автоматическим способом, то кратер обычно появляется на выходе из шва, то есть, на выходной планке.

Есть подвид кратеров, который называется усадочной раковиной. Она образуется под воздействием усадки металла в шве. Все дело в том, что металл при остывании уменьшается в объеме.

Дефекты макроструктуры

Эти виды дефектов сварных соединений можно выявить, если увеличить структуру сварного шва в 10 раз. К этому типу изъянов относятся трещины, непровары, газовые поры, шлаковые вкрапления.

Поры образуются, когда шов быстро остывает. При этом находящиеся в его теле газообразующие элементы не успевают выйти наружу. Так происходит, когда кромки заготовок покрыты ржавчиной, пятнами масла или краски, используется флюс с повышенной влажностью, был неправильно настроен сварочный аппарат по току или газу, большое содержание углерода в свариваемых металлах и так далее.

Поры могут быть большими и маленькими, располагаться могут кучно или равномерно вдоль шва, есть поры сквозные, называемые свищами. В общем, их количество и размеры зависят от времени, за которое ванна находится в жидком состоянии. Чем дольше сварочная ванна жидкая, тем меньше пор, потому что газы успевают покинуть жидкий металл.

Шлаковые включения – это, по сути, небрежность со стороны сварщика при сварке. Значит, он плохо подготовил два соединяемых металла к сварке. На них осталась грязь, ржавчина. Если данный вид дефектов появился при многослойной сварке, то значит, сварщик плохо провел удаление шлака с предыдущих слоев.

Эти дефекты могут иметь размеры в несколько микрон или d несколько миллиметров, форма разная: от сферы до тонкой линии. Расположение – по всему телу шва.

Непровар – дефект серьезный. Получается так, что металл заготовки несплавился с металлом электрода (электросварка) или присадочной проволоки (газовая сварка). Могут несплавится между собой и слой наплавляемого металла. Причин непровара немало:

- слишком большой ток при сварке был использован;

- загрязнение кромок;

- неправильно был поднесен электрод к оси шва;

- очень маленький зазор между двумя заготовками;

- кромки имеют слишком заостренные концы;

- вынужденный перерыв, в процессе которого металлы остывают;

- увеличенная скорость сварки.

Что касается трещин, то их можно разделить в зависимости от температуры их появления. То есть, холодные или горячие. Горячие появляются, когда происходит затвердевание металла, а кристаллизация начинается при температуре 1100-1300С. При этом внутри шовного металла появляются усадочные напряжения, начинают образовываться прослойки полужидкого вида. Они и становятся впоследствии трещинами. Если в наплавляемом металле содержится много водорода, углерода или кремния, то это также причина возникновения горячих трещин.

Холодные трещины образуются при температуре 100-300С. Причинами являются все те же напряжения, возникающие в теле наплавляемого металла, когда он начинает остывать. К тому же внутри сварочного шва остается водород (газ), который стремится выйти наружу. И это дополнительные напряжения. Кстати, горячие трещины на лицевой части шва не видны, они считаются внутренними. А вот холодные тут же появляются на внешней стороне шва, их хорошо видно невооруженным глазом. Это наружные дефекты сварных швов и соединений.

Есть еще два вида трещин: отпускные и ламелярные. Первые образуются уже тогда, когда сварка закончена и производятся операции по следующей обработке металлом. Вторые имеют очень интересную технологию появления. Они образуются еще при высоких температурах, но свое дальнейшее развитие получают уже в остывшем металле. Кстати, чаще всего этот вид дефекта образуется из микроскопических трещин. Оба варианта относятся к категории – внешний дефект.

Дефекты микроструктуры

К дефектам микроструктуры нужно отнести микроскопические трещины и поры, включения неметаллического типа (кислородные, нитридные), крупная зернистость структуры наплавленного металла с элементами перегревов и пережогов.

Самый опасный из всех перечисленных дефектов – пережог. При нем внутри шва появляются в большом количестве крупные зерна структуры металла, которые имеют минимальные прочностные связи между собой. Отсюда высокая хрупкость стыка. Причинами пережога являются присутствие кислорода в зоне сварки, а значит, изоляция ванны была плохой. Сюда же можно добавить высокую температуру сварочного процесса.

Допустимые и недопустимые дефекты

Понятно, что все дефекты сварных соединений негативно влияют на качество сварной конструкции. Но есть такие, при которых конструкция может эксплуатироваться без проблем, а есть те, при которых эксплуатировать ее строго запрещено.

Поэтому перед тем как определить, можно или нельзя эксплуатировать сварную конструкцию, необходимо принять во внимание все обстоятельства и факторы, влияющие на выбор.

- Необходимо определить соответствует ли конструкция всем геометрическим и габаритным параметрам строго по проекту или чертежу.

- Тип дефекта, его размеры и место в соединении.

- Каким механическим нагрузкам будет подвергаться строение или сооружение. Выдержат ли их сварочные соединения.

- Характер окружающей среды. Природные нагрузки негативно влияют на состояние сварного шва.

- Функции, возложенные на конструкцию. То есть, один дефект может выдержать определенные нагрузки, а другие ему противопоказаны.

Определить допустимость дефектов можно только специальной аппаратурой. Поэтому рекомендуется использовать оборудование, которое по степени проверки дефекта была выше, чем номинальная допустимая величина самого изъяна. К примеру, трещину размером 3 мм нельзя измерять прибором, который определяет минимальные трещины длиною 5 мм.

Кстати, на допустимость влияют не только размеры и форма дефектов, не последнее слово за их количеством и частотой расположения.

Заключение по теме

Дефекты сварных соединений влияют на качество стыка между элементами собираемой конструкции, а значит, и на всю конструкцию в целом. Поэтому исправлению дефектов сварки придается особое внимание. Устраняться сами они не могут. Есть изъяны, которые можно легко устранить, есть, которые устранить можно, но непросто. Способы их устранения известны. А есть дефекты, которые не подлежат исправлению. Так что лучше проводить процесс грамотно. Поэтому изучайте процессы появления швов и причины их образования.

Поделись с друзьями

0

0

0

0

svarkalegko.com

Дефекты сварочных швов - сварочные швы на фото

Все встречающиеся дефекты швов можно разделить на три группы. В статье для большей наглядности представлены сварочные швы (фото) и их изъяны:

Все встречающиеся дефекты швов можно разделить на три группы. В статье для большей наглядности представлены сварочные швы (фото) и их изъяны:

1. Наружные, к которым относятся наплывы, трещины, подрезы, не заваренный кратер, свищ и поверхностное окисление; 2. Внутренние — механические примеси, наличие пор, непровары, оксидные и вольфрамовые включения, перегрев и пережог металла; 3. Сквозные дефекты представлены прожогами.

Кратко разберём основные характеристики перечисленных изъянов, а также причины, которые могут их вызывать.

Дефекты швов при сварочных работах

Наплывы

Этот дефект возникает при накатывании расплавленного металла на основной. Но при этом они не образуют единую структуру соединения. Причинами наплывов может стать окалина на кромках или недостаточный прогрев обрабатываемой поверхности из-за малой силы подаваемого тока.

Трещины

Данные дефекты сварочных швов являются самыми опасными, так как способны быстро привести к разрушению конструкций. Различают холодные, горячие, наружные и внутренние трещины:

- холодные трещины появляются в момент остывания шва после сварки в результате снижения прочности металла во время сварочного напряжения. Причинами их появлений становятся влажные швы или используемые материалы.

- горячие трещины образуются, когда температура металла достигает 1100–13000С. В этот момент его пластические свойства резко снижаются, и начинается процесс кристаллизации. Если в металле повышенное содержание кремния, фосфора, серы, никеля или водорода, то на границах кристаллических решёток образуются микроскопические разрывы, которые быстро распространяться и вдоль шва, и поперёк него.

Трещины появляются при неправильном закреплении деталей, нарушении технологии процесса сварки, использовании некачественных или неподходящих электродов или быстром охлаждении поверхности.

Подрезы

Подрезы представляют собой небольшие углубления, образованные там, где проходит граница сварного шва и основного металла. Возникают они в результате большой силы подаваемого тока. Во время сварки угловых швов может произойти смещение электрода. Это приводит к стеканию расплавленного металла на горизонтальную полку и меняет катет сварочного шва, что влечёт за собой образование подрезов.

Кратеры

Кратеры являются углублениями, возникающими в момент резкого обрыва сварочной дуги. Они уменьшают сечение шва и снижают его прочность.

Свищи

Свищи представляют собой полости, образованные в швах во время сварки. Они снижают прочность соединения и приводят к появлению трещин. Свищи возникают в результате недостаточной обработки поверхности или плохого качества используемой присадочной проволоки.

Непровар

Непровары — это дефекты сварочных швов, которые проявляются отсутствием местного несплавления основного и наплавленного металла.

Причинами могут служить наличие на кромках окалины, масляных пятен или ржавчины, снижение силы тока, а также большой скорости сварки. Во время вибрации конструкции непровары снижают её прочность от 40 до 70 процентов.

Посторонние включения

К посторонним включениям относят шлак, окислы металлов, вольфрам и другие механические примеси. Они образуются, если режим сварки выбран неправильно, зачистка металла проведена не качественно или было произведено его быстрое охлаждение. Данный дефект приводит к уменьшению диаметра сечения шва и снижению его прочности.

Перегрев и пережог металла

Пережог и перегрев возникают в результате подачи большого сварочного тока или при малой скорости сварки. Они приводят к хрупкости металла и снижению его ударной вязкости.

Прожог

Проверка сварочных швов должна начинаться с осмотра на наличие прожогов, представляющих собой сквозные отверстия в сварочных отверстиях. Возникают они при подаче тока большой силы при малой скорости сварки или при резком обрыве подачи защитного газа.

Контроль сварочных швов осуществляется несколькими способами в зависимости от того происходит ли процесс разрушения сварного соединения или нет.

Методы контроля

Существует два вида методов контроля качества сварки. К ним относятся неразрушающие и разрушающие методы.

Главным неразрушающим методом является внешний осмотр, затем следует проверка на герметичность, наличие поверхностных и скрытых дефектов.

Разрушающие методы включают в себя различные испытания, проводимые с контрольными образцами для получения полной характеристики швов. Особое внимание заслуживает корень шва сварка. Она должна быть проведена особо тщательно, так как от неё зависит качество всех последующих работ.

Сварочные швы фото показывают, как выглядят описанные дефекты работы для того, чтобы облегчить их распознавание и дальнейшее устранение.

swarka-rezka.ru

Дефекты сварных соединений | Учебные материалы

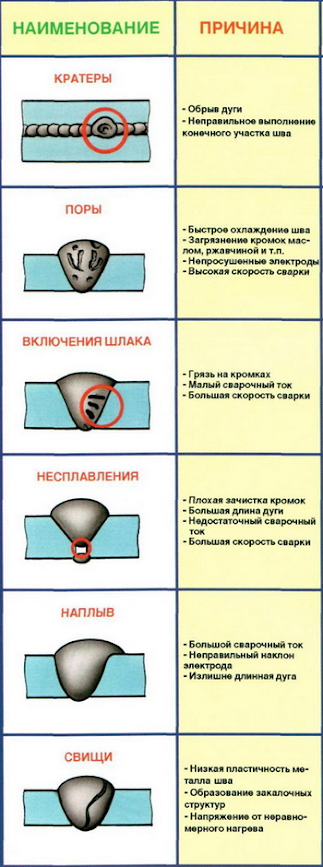

В сварочном производстве принято выделять следующие типы дефектов (рисунок 3.15):

- Дефекты подготовки и сборки изделий под сварку.

- Дефекты формы шва.

- Наружные и внутренние дефекты.

Дефекты подготовки и сборки

Характерными видами являются неправильный угол скоса кромок в швах с V–, X– и U–образной разделкой, слишком большое или малое притупление по длине стыкуемых кромок; непостоянство зазора между кромками; несовпадение стыкуемых плоскостей ведущих к смещению кромок, слишком большой зазор между кромками, расслоения и загрязнения кромок.

Форма и размеры сварных швов обычно задаются техническими условиями, указываются на чертежах и регламентируются стандартами: конструктивные элементы b – ширина шва, высота усиления С и глубина провара h.

Основные дефекты – неравномерная ширина и высота усиления, местные бугры и седловины. Эти виды дефектов наиболее характерны при ручной электродуговой сварке.

Такие дефекты снижают прочность соединения и косвенно указывают на возможность образования внутренних дефектов.

Дефекты сварных соединений характеризуются как недопустимые, так и допустимые. Недопустимые дефекты вновь перевариваются.

Готовые сварные соединения прежде всего подвергаются внешнему осмотру на выявление внешних дефектов (трещины, ослабление шва, наплывы, подрезы, прожоги, местная ноздреватость, пористость и др.).

Трещины: горячие (технологические) и холодные. Горячие – в жестко закрепленных конструкциях легированных сталей (особенно при недостаточном качестве – Smax). Холодные – закалочная теория (Сmax) Сэкв=6,25 и водородная.

Наплывы образуются в результате стекания расплавленного металла на нерасплавленный металл.

Подрезы образуются по краям шва в основном металле (глубиной от десятых долей до нескольких мм). Прожоги – дефекты в виде сквозного отверстия в сварном шве (первый корневой слой или тонкий металл, или стекание через большой зазор).

Наличие скрытых внутренних дефектов в сварных соединениях контролируется различными физическими методами: просвечивание рентгеновскими лучами, просвечивание – лучами радиоактивных изотопов (кобальт – 60, цезий – 137), магнитографический метод, метод магнитного порошка и ультразвуковая дефектоскопия, контроль течеисканием.

Каждый из этих методов имеет свои специфические особенности, обуславливающие его чувствительность и область применения.

Рисунок 3.15 – Виды дефектов сварных швов и причины их возникновения

Испытание изделий на герметичность (ограничение проникновения жидкости или газа), или контроль течеисканием, выполняют применением легко проникающих сред (жидкостей или газов), хорошо различных визуально или с помощью приборов.

К внутренним дефектам относят поры, шлаковые включения, непровары, несплавления и трещины. Поры образуются вследствие загрязнений, влажности флюса или покрытия электродов, недостаточной защиты в среде защитного газа. Непровары из-за плохой зачистки кромок от окалины, ржавчины, шлака, блуждания дуги из-за магнитного дутья; неправильный выбор режима сварки (силы тока и напряжения дуги, скорости сварки) и т.п.

Кроме контроля качества внешним осмотром и с применением различных физических методов проверяется соответствие механических свойств и хим.состава сварных соединений требованиям технических условий и технологических инструкций по сварке на образцах – свидетелях.

Контроль качества исходных материалов, технологии и квалификации сварщиков

Для обеспечения высокого качества сварных соединений необходим контроль исходных материалов (основного металла, электродов, сварочной проволоки, флюсов, защитных газов и т.д.). Качество исходных материалов устанавливают на основании сертификатных данных, для чего определяют соответствие требованиям данного технологического процесса сварки изделий. При наличии внешних дефектов, а также при отсутствии сертификатов исходные материалы допускают только после проведения химического анализа, механических испытаний и испытаний на свариваемость.

При контроле основного металла особое внимание обращают на зоны, подлежащие к сварке – они должны быть очищены от грязи, масла, краски, ржавчины.

Прокат проверяют на наличие расслоений, окалины, равномерности толщины листа и т.д.

Электроды, сварочную проволоку проверяют выполняя пробную сварку для установления качества материалов по показателям характера плавления, легкость отделения шлака и качество формирования сварного шва. Они должны удовлетворять требованиям действующих ГОСТов.

Свариваемость – это свойство металла образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленной конструкцией и условиями эксплуатации изделия. Свариваемость контролируют обычно в двух случаях: при выборе материалов и разработке технологии сварки, например, при стадии проекта или при технологической подготовке производства. Вторая проверка связана с возможными отклонениями показателей свойств основного металла, проволоки, партии электродов и флюсов от сертификатных значений.

Большое значение для обеспечения качества имеет контроль в процессе производства сварочных работ. Сюда относятся отмеченные выше методы контроля, включая контроль исправности сварочного оборудования и сварочных приспособлений и соблюдения установленных режимов сварки (по току, напряжению и скорости сварки). Такой контроль осуществляют технологи, мастера и другие инженерно–технические работники ответственные за работу данного участка, цеха, предприятия.

Тщательный планомерный контроль подготовки изделий под сварку и процесса сварки не будет эффективным без проверки уровня подготовленности сварщиков. Например, при сварке труб на монтаже более 70% брака возникает по вине сварщиков.

Для проверки квалификации сварщиков администрация предприятия организует квалификационную комиссию с участием инспектора Госгортехнадзора. Испытания должны проходить периодически. При этом проводят испытания по теории и практике сварочных работ с включением сварки образцов соответствующего изделия. Образцы сваривают в тех же условиях и пространственных положениях, что и реальное изделие (например, трубы – поворотные и неповоротные стыки). После внешнего осмотра сваренные образцы проверяют предусмотренными методами неразрушающего контроля, а также подвергают механическим испытаниям.

Количество образцов для испытаний регламентируются “Правилами аттестации сварщиков”.

dprm.ru

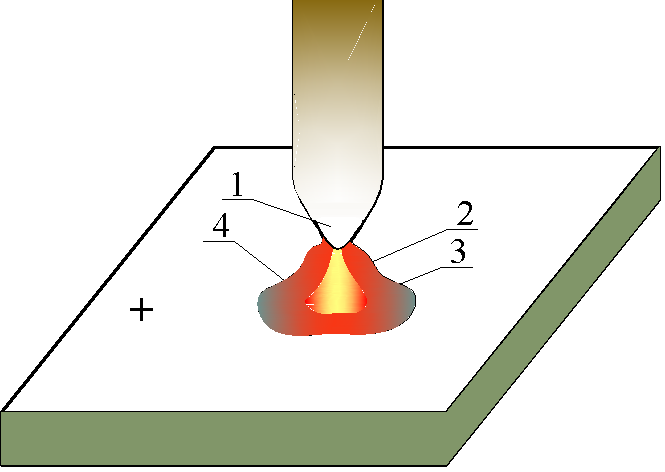

- Зона сварки

- Википедия холодная сварка

- Флюс это в сварке

- Изобретатель сварки

- Сварочная дуга электрическая

- Какими физическими параметрами определяются режимы контактной сварки

- Способ сварки мп это

- Параметры шва сварного

- Коэффициент прочности сварного шва

- Латунь как варить

- Сварка куда плюс куда минус