Из истории развития сварки. Почему металлы соединяются друг с другом?, страница 7. Почему металлы соединяются при сварке

Из истории развития сварки. Почему металлы соединяются друг с другом?

6. ВВЕДЕНИЕ

В мире существует множество профессий. Каждая из них почетна и интересна. Однако, существует профессия, при которой работники и специалисты видят результаты своего труда в готовом изделии. Это каркасы высотных зданий, ажурные радиомачты и телебашни, могучая танковая броня, многокилометровые нити трубопроводов, космические корабли, мосты через реки, морские суда и все, что сделано руками человека, представляют собой сварные конструкции. Широк и разнообразен круг применения сварки в окружающем нас мире. Металлурги, литейщики, кузнецы, токари и другие специалисты работают с металлом или с деталями для конструкций. Саму сборку деталей в конструкции, их надежное соединение между собой осуществляют сварщики. В настоящее время в сварке, пайке, склеивании, наплавке, упрочнении нуждаются строительство, машиностроение, судостроение, энергетика, ракетостроение и все остальные отрасли народного хозяйства. Прогресс техники во многом основан на совершенствовании способов соединения деталей. Сварка в настоящее время стала ведущим и завершающим технологическим процессом создания всех конструкций, она во многом определяет их современный облик и оказывает огромное влияние на технологический уровень производства в целом. Сварные конструкции несут свою службу при сверхвысоких и сверхнизких температурах, при громадных давлениях и в условиях полного вакуума, сварку выполняют на воздухе, под водой и в космосе в условиях невесомости. Сваркой соединяют не только металлы, но и пластмассы, керамику, костные и биологические ткани человека.

Молодым людям, выбирающим специальность с традиционным названием "Оборудование и технология сварочного производства", представляется редкая, а может быть и единственная возможность найти точку приложения своих творческих усилий по любому направлению научных интересов. Если имеется склонность к химии, металлургии и металловедению, то можно углублять свои знания по процессам, происходящим в сварочной ванне, где протекают сложные химические реакции легирующих элементов между собой и с газами. При тяге к физике имеется возможность заняться совершенствованием знаний в области неразрушающих методов контроля сварных швов: магнитных, ультразвуковых, рентгеновских, радиационных и т. д. На физических эффектах основаны также многие методы сварки, а источники питания сварочной дуги представляют собой сложные электронные приборы. Студенты с математическим складом ума найдут себя в сложнейших тепловых, диффузионных и прочностных расчетах для сварных соединений и конструкций. Сварка и резка занимает все большие позиции в медицине при соединении и разделении костных и биологических тканей.

Перед подрастающим поколением специалистов сварочного производства стоит много творческих задач, требующих острого ума, большой эрудиции и работоспособности. Сварка принадлежит к числу великих русских изобретений. До 80% всех разработок в этой области принадлежит отечественным ученым. Современные сварочные процессы все больше проникают и в металлургию, приборостроение, микропроцессорную технику, медицину. Российские ученые были и остаются на передовых рубежах в области создания сварочных технологий. Дело подрастающего поколения сохранить и приумножить славу русских сварщиков. О том, что представляет собой современная сварка, и какие вопросы решают инженеры-сварщики, рассказано в этом пособии.

7. ИЗ ИСТОРИИ РАЗВИТИЯ СВАРКИ

Способность металлов свариваться (то есть образовывать неразъемные соединения) открыта человеком в начале бронзового века. До нас дошли изделия из меди, датированные IV – III тысячелетиями до нашей эры и представляющие различные амулеты, бляшки, долота, в которых применялась так называемая кузнечная сварка. Процесс соединения металла при этом был достаточно прост: его нагревали до состояния размягчения и ударом тяжелого предмета (камня, а в последствии молота) соединяли между собой. Качество такого соединения было невысоким, но быстро возрастало с совершенствованием орудий труда, и во времена скифской эпохи прочность сварных элементов мечей, боевых топоров, ножей, наконечников стрел была весьма высокой. Скифо-сарматское направление в развитии металлообработки продолжали алано-болгарские племена (VIII – Х вв. нашей эры). Их кузнецы могли изготовлять высококачественные, сложные вещи: от сабель до замков. При этом применяли сварку железа и стали, а также пайку украшений из золота, бронзы и серебра. Особенно больших успехов в изготовлении различных изделий при помощи кузнечной сварки добились ремесленники Древней Руси в Х–XII веках. При помощи сварки они изготавливали серпы, плуги, гарпуны, мечи, ножницы, кольчуги, сверла, резцы, бритвы и другие виды изделий, используя уже высокоуглеродистые стали и биметаллы.

К первым способам сварки также можно отнести холодную и литейную сварку, в которых неразъемное соединение достигается, как и при кузнечной сварке, за счет взаимодействия атомов. Данные способы были несовершенны из-за отсутствия мощных и концентрированных источников тепла, поэтому свариваемые детали полностью нагревались в печах, а поскольку большие изделия нагревать было трудно, для таких соединений применяли клепку.

vunivere.ru

ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ

ОСНОВЫ СВАРКИ СУДОВЫХ КОНСТРУКЦИЙ

Очень часто по разнообразным причинам в современной промышленности применяют комбинированные конструкции с использованием для отдельных ее элементов различных материалов, свойства которых могут значительно отличаться друг от друга. Сочетания материалов могут быть весьма разнообразны, Чаще всего возникает необходимость сварки разнородных сталей. Здесь можно выделить два весьма характерных случая: свариваются стали одного структурного класса, но разного легирования и свариваются стали различных структурных классов (сварка сталей перлитного класса с высокохромистыми сталями мартенситного, мартенсито-ферритного или ферритного класса; сварка сталей перлитного класса с аустенитными хромоникелевыми сталями).

Сварка сталей одного структурного класса. Здесь технологию сварки выбирают по свойствам более легированной стали (в том числе и температуру подогрева в случае его необходимости). Пример: при сварке стали 20 со сталями 15ХМ, 12МХ, 20XMJI, ЗОХМА при ручной сварке выбирают электроды типа Э42А-Ф, при сварке под флюсом — проволоку Св-08А. После сварки изделия либо не подлежат термообработке (при малом содержании углерода в более легированной стали), либо назначается термообработка

630.. .650 °С.

Если свариваются разнородные аустенитные стали, то необходимо, в зависимости от запаса аустенитности, выбирать сварочные материалы, обеспечивающие предотвращение горячих трещин в металле шва. При этом структура шва должна быть аустенитно-ферритной с нормированным содержанием феррита. Однако, если свариваются стали с большим запасом аустенитности, то шов должен иметь аусте- нитную или аустенитно-карбидную структуру с легирующими элементами, повышающими сопротивляемость металла к образованию горячих трещин (например, ниобием), Пример: сварка стали 12Х18Н10Т со сталью 08Х17Н16М2Т. При ручной сварке могут быть применены электроды ЭА-1 или ЭА-1Б, при сварке под флюсом — проволока марки Св-04Х19Н9 или Св-05Х19Н9ФЗС2 (флюсы основные).

Если есть необходимость снять остаточные сварочные напряжения после сварки, то назначают термообработку (стабилизацию при

500.. .850 °С)

Сварка сталей различных структурных классов. Если свариваются перлитные стали с 12%-ми хромистыми сталями, то выбираются сварочные материалы перлитного класса, ибо они обеспечивают максимальную пластичность металла шва; при этом металл шва должен легироваться карбидообразующими элементами.

Температура подогрева берется по более легированной (хромистой) стали (так же, как и режим последующей термообработки). Если хром в стали находится в пределах 17...28%, то перлитные электроды не применяются из-за чрезмерного падения пластичности металла шва; здесь более целесообразно использовать материалы ферритно - аустенитного класса, иногда рекомендуются и электроды аустенит - ного класса (без последующей термообработки).

Сварка перлитных сталей с аустенитными ведется всегда аусте - нитными электродами (с учетом максимальной доли участия перлитной составляющей в шве с аустенитной структурой). Для приблизительной оценки структурных составляющих в металле шва в зависимости от его химического состава стали и присадочного металла можно пользоваться диаграммой Шеффлера. Соединения из перлитной и аустенитной стали термической обработке, как правило, не подвергают. Это связано с тем, что режимы термообработки различны для перлитных и аустенитных сталей (что хорошо для одной, то может быть плохо для другой). Кроме этого, различие в коэффициентах линейного расширения у этих сталей при термообработке может вызвать не снятие остаточных сварочных напряжений, а их неблагоприятное распределение, что при сварке больших толщин может вызвать хрупкие разрушения.

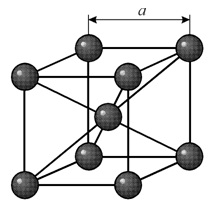

Сварка разнородных металлов между собой. Принято считать, что хорошо свариваются между собой металлы, обладающие неограниченной взаимной растворимостью в твердом и жидком состоянии (при этом различие атомных диаметров элементов этих металлов не должно превышать 15%). Таких пар не очень много. Примерами могут служить Ni-Cu, Ti-Zn, Ti-Nb, Ti-Ta и др. Остальные металлы образуют ограниченный ряд твердых растворов, эвтектики и химические соединения, снижающие механические свойства сварного соединения, что делает пары таких металлов трудно либо вовсе не - свариваемыми.

При образовании химических соединений шов характеризуется высокой твердостью, изменяется плотность, коэффициент теплового расширения и температура плавления. На пределы растворимости одного металла в другом, как и на свойства химических соединений, оказывают влияние легирующие элементы и примеси, что сказывается также на свариваемости.

Классическим примером пар разнородных металлов, образующих химические соединения при ограниченной растворимости, являются пары Ti-Fe и Al-Fe. Для таких пар получение качественного свар-ного соединения методами сварки плавлением является сложной проблемой (особенно если учесть характерную для этих металлов высокую химическую активность). Для таких металлов как ниобий, титан, молибден, тантал, вольфрам взаимодействие с кислородом, азотом и углеродом приводит к опасности охрупчивания сварного соединения.

Способов соединения сваркой таких пар несколько. Так, для пары Al-Fe применяют расплавление более легкоплавкого металла (А1) с покрытием, нанесенным на слой более тугоплавкого металла. Металл покрытия должен либо повышать предел взаимной растворимости соединяемых металлов, либо способствовать торможению диффузионных процессов на границе контакта металлов или повышать пределы взаимной растворимости элементов, влияющих на образование химических соединений. В этом случае на поверхность стали в районе сварки методом гальванизации наносят слой цинка 5 = 40...60мкм (если сталь хромоникелевая, то после нанесения цинка производится алитирование). Можно также наносить на стальную деталь слой алюминия (алитированием или с помощью ТВЧ). Технология сварки требует точного подбора параметров режима во избежание проплавления нанесенного слоя.

| Соединение здесь производится с помощью биметаллических полос Al-Fe. |

Для соединения между собой крупных конструкций из разных металлов (например, стенок надстройки из алюминиевого сплава со стальной палубой корпуса) разработан биметалл сталь-алюминий, получаемый методом прокатки или сварки взрывом (рис. 8.7).

| Рис. 8.7. Соединение алюминия со сталью через биметаллическую вставку |

При сварке плавлением пар металлов с разной температурой плавления (например, при сварке ниобия со сталью) иногда применяют следующий прием. Дугу (или электронный луч) смещают в сторону более легкоплавкого металла, и сварка осуществляется практически в твердожидком состоянии. Режим и технологию сварки в этом случае подбираются весьма точно — должна строго соблюдаться температура нагрева подложки (металла нерасплавляемого) и время контакта жидкого металла с твердым (во избежание образования интерметаллических соединений).

Если же металлы образуют ряд непрерывных твердых растворов, но имеют существенное различие в теплофизических свойствах (Ti-Nb, Nb-Mo), а элементы соединяемых металлов имеют ограниченную растворимость, то возможна их непосредственная сварка методом плавления со строгой регламентацией концентрации элементов в расплаве (это достигается смещением электрода с линии стыка и другими способами).

Сварка титана со сталью возможна способом плавления через ванадиевую вставку (ванадий образует твердые растворы и с железом и с титаном) либо с применением биметаллических вставок Ti-Fe.

Все рассмотренные способы сварки при своем использовании требуют соблюдения комплекса правил техники безопасности п охраны труда, которые должны отражаться в соответствующей технической документации и строго соблюдаться при проведении сварочных работ. …

Процесс сварки сопровождается развитием в металле сварных соединений необратимых объемных изменений, в результате которых в конструкциях возникают остаточные деформации и напряжения. Являясь собственными напряжениями, т. е. уравновешенными в любых сечениях …

Коррозия - это процесс разрушения металлов в результате взаимодействия их с внешней средой. Термин ржавление применим только к коррозии железа и его сплавов с образованием продуктов коррозии, состоящих в основном …

msd.com.ua

Из истории развития сварки. Почему металлы соединяются друг с другом?, страница 5

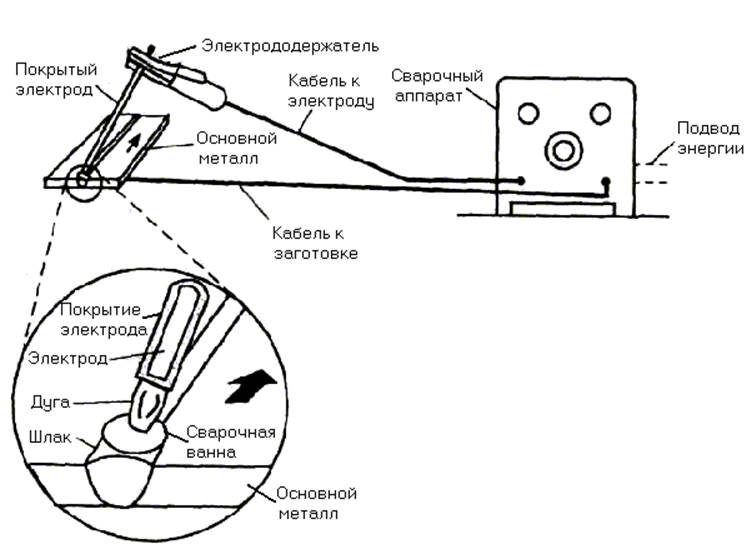

Ручная дуговая сварка – это процесс, который в силу своей универсальности используют во всех отраслях промышленности, особенно на монтаже любых конструкций: нитки газопроводов, каркасы высотных зданий, телерадиовышки и др.

Рис. 7. Схема сварки покрытым электродом

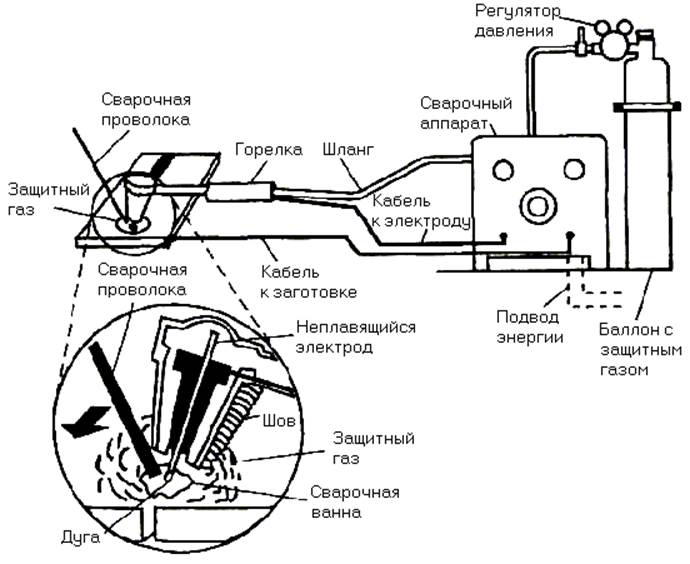

9.3 Сварка неплавящимся электродом

в среде защитного газа

Сварка неплавящимся электродом использует тепло, образующееся при горении электрической дуги между электродом и основным металлом.

Рис.8. Схема сварки неплавящимся электродом

Присадочный материал, если он требуется для формирования шва, подается отдельно в зону сварки (в дугу) в виде проволоки, которая также плавится от горения дуги. Сварка неплавящимся электродом используется для соединения изделий из нержавеющей стали, алюминия, титана и многих других металлов и сплавов. Сварщик вручную контролирует движение горелки (держатель с неплавящимся электродом) и проволоки. Горелки небольших размеров охлаждаются воздухом, большие оборудованы системой водяного охлаждения. Защитный газ, образующий вокруг дуги облако, защищает металл от воздуха и других пагубно влияющих материалов. Газ подается через сопло держателя, окружающего электрод. Нагрев изделия при сварке может контролироваться путем изменения величины электрического тока и длины дуги. Величина электрического тока выбирается в зависимости от диаметра электрода, толщины и вида свариваемого металла. В качестве электрода при этом способе обычно используют вольфрамовый электрод – прочный и тугоплавкий стержень диаметром 1...3 мм. Однако для защиты его от окисления, а также защиты сварочной ванны, применяют инертные газы – гелий и аргон. Очень редко применяют угольный электрод. Сварка угольным электродом – это первый сварочный процесс, предложенный русским изобретателем Н. Н. Бенардосом. Для данного процесса не требуется газовая защита, так как при горении угольного электрода выделяется окись углерода, которая защищает сварочную ванну от окружающего воздуха. Качество сварных швов при данном процессе значительно ниже из-за насыщения их углеродом.

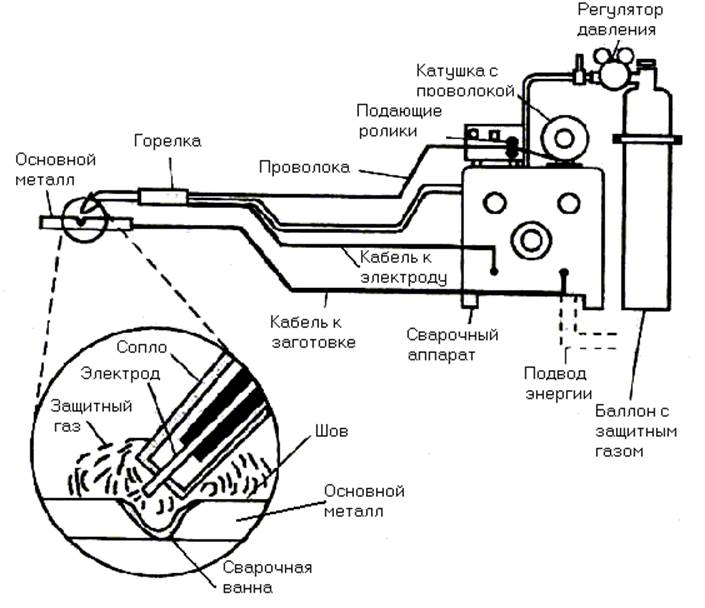

9.4 Сварка плавящимся электродом в среде защитного газа.

Дуга, являющаяся источником тепла, горит между основным металлом и электродом. Зона горения дуги защищается с помощью газа. Это очень распространенный способ сварки. В качестве защитного газа используется углекислый газ, аргон, а также различные смеси углекислого газа, кислорода, аргона и азота (последний газ в смеси используется для нержавеющих сталей). Электрод (сварочная проволока)

Рис. 9. Схема сварки плавящимся электродом подается с помощью специального устройства – механизма подачи. На горелке имеется выключатель, нажатие на который включает и выключает подачу проволоки и течение газа. Имеются и другие схемы сварки, когда подача газа и сварочной проволоки начинается одновременно с возбуждением дуги. В этом процессе используется источник постоянного тока, поддерживающий неизменной величину сварочного тока. Выбранное значение сварочного тока устанавливается на сварочном аппарате. Перед началом сварки сварщик должен выбрать размер электрода, установить напряжение, интенсивность газового потока, скорость подачи электродной проволоки. При сварке в среде активных газов сварочную проволоку легируют раскислителями (кремний и марганец). При этом происходят химические реакции взаимодействия раскислителей с кислородом, что уменьшает окисление металла шва и способствует выходу из сварочной ванны окиси углерода. В конечном счете получаются плотные швы высокого качества. При использовании смеси углекислого газа, кислорода и аргона значительно уменьшается разбрызгивание расплавленного металла, улучшается качество околошовной зоны, уменьшается засорение горелки брызгами и снижается трудоемкость сварочных работ. Впервые плотные швы без пор были получены в 1952 году советскими учеными К. В. Любавским и Н. М. Новожиловым. В настоящее время сварку в среде защитных газов применяют в механизированном, автоматическом и роботизированном вариантах. В первом случае сварщик вручную перемещает горелку по стыку, а сварочная проволока автоматически подается в зону сварки; во втором сварку ведут самоходные автоматические устройства; в третьем сварочную горелку отдали в руки роботу.

vunivere.ru

Металлургические процессы при сварке: особенности

Металлургические процессы при сварке протекают в зоне формирования сварочной ванны. Металлургию сварки характеризуют определенные физические и химические реакции, которые определяются взаимодействием плавящегося сплава со сварочными спецфлюсами, формирующимися в результате сварки шлаками и газами. Дополнительно в процессе проведения сварки происходят реакции, связанные со снижением температуры расплавленного сплава и кристаллизацией металла сварочной ванны.

Процесс плавления металла при скреплении деталей, с использованием специального инструмента, называется сваркой.

Физические и химические реакции, связанные с изменениями в металле, происходят на всех этапах осуществления дуговой электросварки. Основными этапами дуговой электросварки являются:

- плавление электрода, используемого в процессе электросварки;

- переход капель металла через электродуговой промежуток;

- попадание сварочного металла в сварочную ванну.

Схема дуговой сварки.

В отличие от реакций общей металлургии, которые протекают в сталеплавильных агрегатах, условия плавления металлической заготовки и протекания всех реакций при электродуговой сварке сильно отличаются целым комплексом особенностей. Эти особенности влияют на развитие плавления и на конечный результат. Основные особенности металлургических процессов при сварке следующие:

- небольшой объем зоны плавления;

- высокие температурные показатели и перегрев расплавленных компонентов в ванне;

- перемещение расплавленного сплава, его перемешивание и обновление;

- высокая скорость снижения температуры и кристаллизации компонентов, входящих в состав сварочной ванны.

При таких условиях происходит интенсивное взаимодействие между компонентами сплава.

Реакции, возникающие при проведении электродуговой сварки

Среди огромного количества реакций, которые протекают в процессе осуществления электросварочных работ, основными являются следующие:

Схемы движения электрода при ручной дуговой сварке.

- диссоциация образующихся газов и химсоединений;

- окисление расплавленного металла;

- раскисление компонентов сплава;

- раскисление под действием марганца;

- раскисление под воздействием кремния;

- раскисление под влиянием титана;

- раскисление под воздействием углерода;

- взаимодействие с газообразным азотом;

- химвзаимодействие с водородом;

- взаимодействие с серой и фосфором.

Все эти химпроцессы, происходящие при сварке плавлением, в той или иной мере оказывают воздействие на качество сварного соединения.

Вернуться к оглавлению

Характеристика реакций при дуговой сварке

При диссоциации осуществляется распад сложных компонентов на отдельные атомы или составляющие части. Возникновению диссоциации способствует высокий температурный режим в зоне проведения сваривания и каталитическое действие металлического расплава. При проведении электродугового сваривания диссоциации подвергаются молекулы различных газов: кислорода, водорода и азота, дополнительно происходит распад углекислого газа, водяных паров и некоторых других.

В зависимости от условий проведения электродуговой сварки, получаемые при диссоциировании молекул водяного пара компоненты могут как восстанавливать, так и окислять компоненты сплава, присутствующие в сварочной ванне.

, присутствующий в составе флюса, также подвергается распаду. Получающийся свободный атом фтора связывает атомы водорода, препятствуя его растворению.

Принцип газовой сварки.

Окисление металлических компонентов происходит под влиянием газов, которые в процессе сваривания переходят в атомарное состояние. В первую очередь на процесс окисления огромное влияние оказывает атомарный кислород, получаемый из молекулярного, входящего в состав атмосферы, окисление металла снижает его качество. Дополнительно окислять атомы металла могут пары воды, которые в результате диссоциации образуют атомарный кислород. Получаемая при окислении окись двухвалентного железа, растворяясь в расплаве, резко снижает его физсвойства. При проведении дугового сваривания окислению подвергаются практически все компоненты, входящие в сталь заготовки, подвергаемой обработке.

Применяемая при проведении работы защита не всегда позволяет избежать окисления, поэтому для улучшения качества шва проводят раскисление компонентов сплава. Раскисление представляет собой восстановительный процесс, при котором осуществляется восстановление железа, содержащегося в электросварочной ванне. Образуемый при раскислении кислород переводится в металле в нерастворимые химсоединения. В качестве спецраскислителей применяется марганец, кремний, титан, алюминий и углерод. Раскислители вводятся в зону сваривания через проволоку, покрытие электросварочных электродов и флюсы.

Взаимодействие с азотом в атомарном состоянии возникает в процессе распада молекулярного газа при попадании в электросварочную дугу. Это ведет к синтезу нитридов, ухудшающих качество.

Взаимодействие с серой и фосфором понижает качество электросварного шва в области сваривания.

Вернуться к оглавлению

Физико-химические реакции, происходящие при проведении газосварки

Металлургические процессы при газовой сварке полностью зависят от состава сплава, вводимых в расплав добавок и состава газового пламени.

Способы и режимы газовой сварки: А — ванночками; Б — по отборочным кромкам.

При проведении газовой сварки осуществляется взаимодействие расплавленных компонентов сплава, находящихся в сварочной ванне с пламенем газовой горелки. Реакции, происходящие при взаимодействии, полностью определяются физическими и химическими свойствами металлического расплава и составом пламени горелки. Сваривание осуществляется в восстановительном секторе факела, который состоит из оксида углерода и водорода. Различные компоненты по-разному реагируют с пламенем факела. Легче всего происходит окисление компонентов расплава, которые имеют большое сродство к кислороду. Окисление осуществляется за счет участия оксидов, входящих в состав основного металла и присадочной проволоки, дополнительно на скорость окисления оказывает влияние кислород атмосферного воздуха. При увеличении концентрации кислорода происходит снижение качества сварного шва и ухудшение его мехсвойств. Для снижения воздействия окислителей при проведении газосварочных работ в присадки вводятся специальные химсоединения — раскислители.

Раскислители представляют собой химвещества, имеющие большее сродство к кислороду, нежели компоненты основного расплава, из которого формируется электросварной шов. При проведении сваривания стали раскисляющим действием обладает углерод, оксид двухвалентного углерода и водород, которые образуются в процессе горения сварочного пламени. Это позволяет производить сваривание углеродистых сталей без использования присадочных флюсов.

Образуемый при проведении сваривания оксид двухвалентного углерода вызывает кипение расплава. Во время кипения происходит удаление нежелательных включений из расплава. При осуществлении кипения в момент кристаллизации образуются пузырьки, что снижает качество газосварки. Для уменьшения этого эффекта вводятся марганец и кремний.

Вернуться к оглавлению

Влияние химсостава газосварочного пламени на окислительно-восстановительные реакции

Состав газосварочного пламени оказывает огромное влияние на химические и физические процессы, происходящие в расплаве при проведении газосваривания. В составе нормального ацетиленокислородного пламени в средней его части, имеющей восстановительную среду, содержится 60% оксида двухвалентного углерода и по 20% молекулярного и атомарного водорода. Основным восстановителем железа является водород в атомарном состоянии. Образуемые при газосварке окислы кремния и марганца не проникают в жидкий металл, а всплывают на его поверхности, превращаясь в шлак. В жидком расплаве содержится большое количество разных оксидов, которые взаимодействуют между собой. Результатом таких взаимодействий является формирование химических соединений с низкой температурой плавки, что позволяет значительно легче удалить окислы из состава расплава газосварочной ванны. Окислы удаляются в виде разных шлаков.

При проведении газосваривания латуни, меди или алюминия в зону сваривания вводятся разные добавки. Раскисление проводится углеродом, оксидом двухвалентного углерода и водородом. При проведении сварки пламя обеспечивает восстановление металла и защиту расплава от кислорода и азота атмосферы.

expertsvarki.ru

Изменение свойств металла сварных соединений

Пределы регулирования тепловложения и скорости охлаждения путем изменения погонной энергии ограничены, поэтому бывает необходима разработка специальных технологических приемов и мер, позволяющих активно воздействовать на свойства металла сварного соединения в процессе сварки, например, применение токонепроводящего присадочного материала с развитой поверхностью. Перспективны новые методы сварки, не связанные с-расплавлением металла диффузионная, холодная давлением,, взрывом и др., а также склеивание и пайка (при отсутствии резкой контактной разности потенциалов). [c.29]

Следствия первого фактора а) изменение и неоднородность свойств металла сварных соединений по сравнению с основным металлом б) наличие остаточных сварочных упругопластических деформаций в) технологические и конструктивные концентраторы напряжений. [c.153]При наличии дефектов и повреждений оборудования, характеристики которых не удовлетворяют требованиям научно-технической документации, и изменении свойств металла, не предусмотренном ТУ, оценивают фактическую нагружен-ность конструкций и согласно [36, 57, 65, 88, 92, 105, 125-132] проводят дополнительный расчет прочности их элементов с учетом выявленных негативных факторов. При этом уточняют механизмы повреждений металла оборудования, его ПТС (в том числе основные), устанавливают критерии предельного состояния элементов конструкций. Основными ПТС, как правило, являются дефекты сварных соединений несплошности в основном металле оборудования коррозионные повреждения [c.166]

Для более детального исследования характера изменения свойств металла и определения механизма накопления повреждений проведен металлографический анализ. Сравнение микроструктуры проводили в идентичных точках трех сварных соединений с различным временем эксплуатации. [c.11]

При склеивании металлов исключаются неровности поверхности в местах соединения отдельных участков конструкции, что характерно для заклепочных соединений. Клеевое соединение не ослабляет металл, как это имеет место при сварке (в результате изменения свойств металла в области сварного шва). Оно не подвержено коррозии и в отдельных случаях дает возможность создания герметичных соединений, не требующих дополнительного уплотнения. [c.240]

Клеевое соединение не ослабляет металл, как это бывает при сварке (в результате изменения свойств металла в области сварного шва), оно не подвержено коррозии, нагрузка в клеевом шве распределяется равномерно по всей площади сечения. В некоторых случаях при использовании клеев возможно создание герметичных соединений, не требующих дополнительного уплотнения. Необходимо отметить, что использование клеевых соединений приводит к снижению массы конструкций, так как дает возможность применять более тонкие металлические листы. [c.190]

Термической обработкой называется процесс, связанный с нагреванием и охлаждением изделий с целью изменения свойств металлов за счет изменения их внутреннего строения. При сварке труб из некоторых легированных сталей происходит изменение структуры металла шва и околошовной зоны и возникают внутренние термические напряжения, вследствие чего изменяются механические свойства сварного соединения. Для снятия внутренних термических напряжений и предупреждения образования трещин в процессе эксплуатации, а также восстановления структуры металла сварные соединения подвергают термической обработке. Для снятия внутренних термических напряжений сварные соединения подвергают отжигу, а для изменения структуры металла и повышения пластичности — нормализации. Режимы термообработки сварных соединений труб из различных марок сталей указаны выше. [c.188]

Неодинаковое строение металла в свою очередь определяет неравномерность механических свойств (прочности, пластичности) сварного соединения. Отдельные участки зоны термического влияния (например, участок 2 перегрева) обладают низкой пластичностью. Изменение свойств металла и наличие остаточных напряжений в шве и околошовной зоны заметно снижает работоспособность сварных конструкций. Эти факторы необходимо учитывать, особенно при сварке легированных сталей, вводя в технологию процесса дополнительный подогрев и другие приемы. [c.135]

Распространение (траектория) коррозионных трещин в сварных соединениях. Многочисленными исследованиями установлено, что в основном металле трещина распространяется нормально растягивающим напряжениям в условиях растяжения, изгиба, кручения [46]. В связи с неоднородностью свойств в сварном соединении распространение трещины определяется распределением напряжений собственных и от внешней нагрузки и анизотропией свойств. В сварных соединениях имеются следующие характерные зоны коррозионного растрескивания а) зона максимальных остаточных напряжений трещина развивается нормально растягивающим напряжениям б) концентраторы в) участки сварного соединения, наиболее восприимчивые к воздействию среды, в том числе вне зоны максимальных напряжений такими участками могут быть зона сплавления (высокопрочные стали, титановые и алюминиевые сплавы) переходная зона между металлом, претерпевшим структурные изменения, и металлом не претерпевшим последних (например, ач=ьр для титана) проме- [c.118]

При наличии дефектов и повреждений, превышающих требования НТД, и изменении свойств металла, выходящих за пределы ТУ, проводят оценку фактической нагруженности объекта и уточненные расчеты прочности элементов конструкции согласно [30, 31, 35, 36, 45, 49, 88, 97, 99, 100, 101, 110, 129, 130] с учетом имеющихся дефектов и повреждений, изменений свойств металла и режимов нагружения. При этом уточняют механизмы повреждений и ПТС, устанавливают определяющие ПТС и критерии предельного состояния. Основные ПТС дефекты в сварных соединениях несплошности в основном металле оборудования коррозионные повреждения трещины в основном металле и сварных соединениях толщина стенки оборудования и его элементов твердость эрозионный и кавитационный износы водородное и коррозионное растрескивания деформация оборудования или его элементов. Дополнительными ПТС являются механические характеристики металла оборудования и его элементов химический состав характеристики макро- и микроструктуры коэффициенты запаса прочности. [c.223]

Предварительный и сопутствующий подогрев, сопутствующее принудительное охлаждение являются технологическими способами регулирования параметров термического цикла, а, следовательно, структуры, механических характеристик и коррозионной стойкости сварных соединений. Процесс термической обработки связан с изменением структурного и напряженного состояния металла, что способствует стабилизации и восстановлению свойств металла, повышению работоспособности конструктивных элементов. [c.53]

Для установления возможности создания благоприятных физико-механических свойств металла и повышения работоспособности сварного соединения проводили исследование влияния различных вариантов сочетаний видов сварки, сварочных материалов и свариваемых сталей, технологических режимов сварки, термообработки, дополнительных напряжений на распределение электродных потенциалов в зонах сварного соединения, а также на изменение микро- и макронапряжений, структуру, микротвердость. [c.237]

К отдельному виду нагружения относят длительно действующие нагрузки в условиях высоких температур. Основным здесь является выбор металла, обладающего длительной жаропрочностью, и способа сварки, обеспечивающего получение сварных соединений, не уступающих по свойствам основному металлу [92]. Длительное воздействие температуры или ее изменение во времени по определенному закону, в том числе и без нагрузок, в ряде случаев может вызвать существенные изменения прочности и пластичности под влиянием изменения структурного состояния. [c.17]

После того как материал для сосуда выбран, необходимо сопоставить уровень напряжений и деформаций в опасной зоне сосуда с характеристиками разрушения материала с тем, чтобы рассчитать долговечность сосуда. Поскольку свойства металла определяются по результатам испытаний при одноосных напряжениях, необходимо принимать во внимание сложнонапряженное состояние в реальном сосуде и, кроме того, учитывать изменение напряжений во времени. Далее следует оценить влияние циклической напряженности на условия работы основного металла и сварных соединений. Если сосуд должен работать в коррозионных условиях, нужно принять во внимание возможное снижение характеристик ползучести и усталости металла. [c.87]

Подобные изменения микроструктуры могут происходить не только при эксплуатации, но и при изготовлении, например в процессе сварки. Поэтому очевидно, что конструктор должен хорошо знать характеристики ползучести не только основного металла, но и сварных соединений. Важно также помнить, что в зонах термического влияния сварки металл листа может иметь свойства ползучести, отличающиеся от свойств металла в удаленных от шва частях. В частности, целый ряд конструкционных сталей характеризуется весьма низкой длительной пластичностью металла в зоне термического влияния сварки. Подобные повреждения и разрушения возникали в толстостенных частях сосудов давления, изготовленных из нержавеющих аустенитных сталей, в особенности содержащих ниобий [И]. [c.432]

Эти выводы легли в основу исследования влияния различных вариантов сочетания сварочных материалов и свариваемых сталей, технологических режимов сварки, термической обработки на формирование физико-механических свойств металла. Исследованиями установлено, что у сварных соединений, выполненных электродами с рутиловым покрытием на стали марки Ст 20, шов является более благородным, чем основной металл, поэтому в коррозионной паре шов — основной металл анодному растворению будет подвергаться основной металл, а шов будет служить катодом. В связи с тем, что в реальном сварном соединении в трубопроводе площадь шва немного меньше площади основного металла, изменение полярности сопровождается снижением [c.31]

Если образец за время, принятое для испытаний (обычно 3 месяца), не разрушился, то после ускоренных испытаний из него изготавливают по чертежу, указанному на рис. 163, в, образец для разрывных испытаний. По изменению механических свойств (аь, б) судят о поведении металла в напряженном состоянии. Если изменение механических свойств не превышает 5—10%, то можно считать, что сварное соединение может в напряженном состоянии работать. [c.286]

Склонность сварных соединений к сероводородному растрескиванию увеличивается под действием остаточных напряжений при сварке. Когда электроды имеют тот же химический состав и прочностные характеристики, что и основной металл, склонность к растрескиванию наибольшая в зонах термического влияния сварного соединения. Эти зоны подвергаются быстрому нагреву и охлаждению при сварке, претерпевают изменения микроструктуры и прочностных свойств. Трещины образуются в точках с максимальной твердостью. [c.60]

Свариваемость стали принято оценивать по следующим показателям склонности металла шва к образованию горячих и холодных трещин, склонности к изменению структуры в околошовной зоне и образованию закалочных структур, физико-механическим свойствам сварного соединения, соответствию специальных свойств сварного соединения техническим условиям (жаропрочность, износостойкость и др.). [c.364]

При испытании на изгиб обычно используют нагружение сосредоточенной силой или парой сил (рис. 10). Нагружение сосредоточенной силой (/, а) позволяет дифференцированно изучить свойства сварного соединения в характерных зонах шве, зоне сплавления, зоне термического влияния, на границе между зоной термического влияния и основным металлом, основном металле, т. е. изучить распределение- механических свойств при изгибе по поперечному сечению сварного соединения и выявить слабую зону. Нагружение парой сил (//, б) позволяет сразу выявить свойства наиболее слабой зоны. При испытании на изгиб пластичных материалов возникают затруднения по определению величины разрушающих напряжений в связи с изменением в процессе испытаний расчетной схемы и величины изгибающего момента, момента сопротивления изгибу, зависящего от диаграммы растяжения а=1(е) материала, упрочнения поверхностных слоев тонких пластинок. Поэтому целесообразно оценивать прочностные свойства сварных соединений при изгибе не по величине напряжений, а по несущей способности изгибаемой пластины, т. е. по величине разрушающего усилия Р. [c.42]

В исходном состоянии изменение свойств в характерных зонах сварного соединения оценивается по отношению к основному металлу [c.43]

Изменение свойств в каждой зоне можно оценивать по отношению к свойствам соответствующей зоны в исходном состоянии или по отношению к свойствам основного металла в исходном состоянии и после воздействия коррозии. Последнее позволяет оценивать величину и интенсивность изменения свойств в каждой характерной зоне сварного соединения по отношению к основному металлу. [c.44]

Расчетные формулы для цилиндрических сосудов и аппаратов, работающих под внутренним давлением, с учетом влияния среды, вызывающей изменение расчетного сечения, изменение прочностных свойств металла и возможную сосредоточенную коррозию сварного соединения, приведены в табл. 23. [c.156]

Несколько иная ситуация наблюдалась при исследовании влияния фактора времени на изменение физико-химических свойств металла сварных соединений МГ. Например, прочностные характеристики (стз, а-р) материала шва, выполненного ручной дуговой сваркой на стали 17Г1 С, после пятилетнего цикла нагружения образцов имели тенденцию к некоторому повышению. Зафиксировано незначительное снижение величины сопротивления отрыву для этих сварных соединений, ударная вязкость металла шва незначительно возросла. Из этого можно сделать вывод, что при отсутствии технологических и монтажных дефектов, а также при нормальных условиях эксплуатации физико-химические свойства стали изменяются несущественно. [c.301]

Методика должна совсршенсгвоваться по мере накопления статических данных о механических отказах, изменении свойств металла и сварных соединений при эксплуатации, надежности и безотказности оборудования, а также на основе достижений в области прикладной теории надежности, механики разрушения, механохимии металлов, металловедения и сварки, аппаратостроения и др. [c.3]

Результаты исследований показали, что длительное влияние статических напряжений и среды не вызывает существенных изменений механических свойств и коррозионного растрескивания, В то же время циклическими испытаниями установлено, что у образцов сварных соединений значение условного предела выносливости значительно меньше, а интенсивность снижения коррозионноусталостной прочности больше, чем у основного металла. Металлографические исследования свидетельствовали о том, что разрыхления и трещины возникают главным образом по границам зон термического влияния. Это обусловлено тем, что циклическая нагрузка интенсифицирует коррозию под напряжением по сравнению со статической, в большей степени приводя к неоднородности физикомеханических и электрохимических свойств в металле сварного соединения. Трещины распространяются преимущественно внутрикристаллитно, что говорит [c.236]

Специфические особенности, которые определяют (в отличие от основного металла) причины, характер, кинетику и механизм разрушений сварных соединений, зависят в основном от ТФХМВ сварки, так как оно вызывает неблагопр21ятное изменение свойств металла М и напряженного состояния Я в связи с этим усиливается отрицательное влияние среды С. [c.8]

Определяющими являются также меры, применяемые на стадии проектирования (до сварки), т. е. рациональное проектирование материала, конструкции, технологии. Эти меры, с одной стороны, связаны с выбором оптимального для данных коррозионных условий свариваемого металла или сплава улучшением его свойств перед сваркой подбором рациональных присадочных материалов с целью уменьшения термодинамической неустойчивости металла сварного соединения с другой стороны, — с правильным расчетом и с рациональным конструированием сварных узлов для улучшения напряженного состояния в конструкции. Эти меры, однако, не решают проблемы стойкости сварной конструкции полностью в связи с изменениями, вызываемыми ТФХМВ сварки. В связи с этим важное значение имеют технологические методы повышения стойкости (при сварке, после сварки), которые часто экономически более приемлемы, чем например, применение исходного материала с очень высокой стойкостью. [c.28]

Основная цель методики - оценка остаточного ресурса сосудов и аппаратов, отработавших расчетный срок службы на базе банка данных обследования фактического их состояния неразрушающими и разрушающими методами и средствами диагностики, в частности, по изменению механических свойств металла и сварных соединений геомегрии и местоположению дефектов металлургического, технологического и эксплуатационною происхождения степени и характеру нагруженности конструктивных элементов свойствам и коррозионной активности рабочих сред, показателям надежности и работоспособности оборудования от начала эксплуатации до настоящего обследования и др. [c.3]

Оеташчный ресурс сосуда или аппарата устанавливается на основании фактических данных - по скорости коррозии, величине и амплитуде изменения рабочих нагрузок, механическим свойствам, характеристикам статической и циклической тренгиностойкости и усталости, дефекшости металла и сварных соединений. [c.56]

Существующие в настоящее время методы и средства диагностики неразрушающего контроля технического состояния не обеспечивают достаточную и объективную информацию о фактической дефектности металла и их сварных соединений элементов сосудов и аппаратов. В связи с этим вероятность эксплуатации сосудов и аппаратов с недопустимыми дефектами, в том числе с трещинами, достаточно велика. Экономическая эффективность эксплуатации оборудования (сосуды и аппараты), отработавшего расчетный срок службы, очевидна, однако, последствия от разрушений могут перекрыть все ожидания. Поэтому вопрос о продлении срока эксплуатации оборудования должен решаться на базе всестороннего анализа напряженного состояния, дефектности материала и сварных соединеаий, изменения свойств конструктивных элементов и металла и др. Методы прогнозирования работоспособности оборудования недостаточно совершенны и требуют большого количества информации, получение которой, связано с большими материальными и трудовыми затратами. В связи с этим практический интерес представляют разработки таких методов оценки ресурса оборудования, которые гарантировали бы безопасную эксплуатацию в период назначенного срока последующей работы при минимальных затратах на проведение обследования его технического состояния. [c.147]

Большой комплекс исследований выполнен проф., докт. техн. наук М. Н. Гапченко по изучению влияния технологических факторов (неоднородности металла, технологических напряжений и дефектов) на свойства сварных соединений. В результате исследований установлены закономерности влияния этих факторов и предложены рекомендации по повышению несущей способности сварных соединений и конструкций, снижению чувствительности сварных конструкций к хрупкому разрушению. Показана возможность регулирования в больших пределах агрегатной прочности и энергоемкости сварных соединений из высокопрочных материалов путем изменения объема мягкой прослойки. Показано, что термическое упрочнение является эффективным средством снижения чувствительности металла шва к концентраторам напряжений. Изучено влияние скорости приложения нагрузки на проч- [c.24]

Наличия остаточных растягиваюгдих напряжений, всегда возникающих после остывания конструкции, еще недостаточно, чтобы вызвать хрупкое разрушение даже при значительной толщине сваренных элементов. Дополнительным фактором должна бьггь концентрация напряжений, вызванная либо формой сварного соединения, либо дефектами сварки, либо низким качеством металла по сгшошности. Высокий отпуск существенно снижает остаточные напряжения, но, конечно, не устраняет концентраторы напряжений. Необходимость введения высокого отпуска зависит от степени концентрации напряжений. При умеренной концентрации напряжений отпуск не является необходимым. Однако дополнительным отрицательным фактором может послужить концентрация пластических деформаций при сварке, в особенности если она сопровождается деформационным старением металла. Здесь отрицательное влияние концентраторов проявляется дважды сначала в процессе сварки, вызывая концентрацию пластических деформаций и изменение механических свойств, затем во время эксплуатации, вызывая концентрацию рабочих напряжений. [c.420]

Понятие работоспособности сварных соединений при высоких температурах включает в себя много сторон поведения металлов и нуждается в дифференцированных формулировках. Многочисленную группу критериев составляют такие, которые характеризуют реакцию металла на термическое воздействие при сварке. Это главным образом критерии качественные такие, как склонность стали к росту зерна и охрупчиванию, к закалке при конкретном термическом цикле сварки, склонность к динамическому деформационному старению, к появлению зон отпуска (мягких прослоек), появлению структур, слабо сопротивляющихся воздействию коррозионных сред, и ряд других. Ввиду того, что точных количественных фебований о допустимости или недопустимости различных изменений свойств, как правило, не сущестеует, критерии оценки применяют простейшие, что и предопределяет их качественный характер. [c.432]

Для основных материалов, наплавленного металла (металла шва) и сварных соединений, антикоррозионной наплавки, предназначенных для работы в условиях нейтронного облучения, должны быть представлены данные по изменению механических свойств (кроме угла изгиба) при температурах 20 °С, 270 °С и тах предельно допустимом для рассматриваемого материала флюенсе нейтронов. [c.26]

Стуктурные изменения могут возникнуть в материале в результате длительного воздействия температуры и напряжения. При этом возможно изменение механических свойств металла, особенно в ди-сперсионно-твердеющих сплавах и некоторых легированных сталях. Указанные структурные изменения включают рост зерна, явления рекристаллизации и возврата, выделение легированных карбидных, нитридных и интерметаллидных соединений, сфероиди-зацию и выделение вторичных фаз и в конечном итоге графитизацию стали вследствие распада карбидов (рис. П.8). Все эти изменения в структуре влияют на характеристики ползучести металла и приводят к повышению вероятности разрушений от ползучести. На электростанциях известно несколько случаев разрушений элементов, работающих под давлением, которые произошли вследствие образования свободного графита в виде чешуйчатых прослоек вблизи сварных швов (рис. 11.9) в сталях, содержащих высокие добавки алюминия [13]. Поскольку при температурах выше рабочих графит и железо термодинамически более стабильны, чем цементит, рассматриваемая проблема может быть решена правильным выбором химического состава сталей. В свое время было показано [14], что разрушения, связанные с графитизацией, характерны для сталей, содержащих 0,5% Мо (рис. 11.10). Поэтому химический состав стали должен выбираться только по результатам испытаний на ползучесть достаточной длительности. [c.434]

Построение диаграмм их изменения в зависимости от амплитуды напряжений п числа циклов дает возможность оценить предел выносливости на одном образце. Применимость таких ускоренных оценок зависит от типа материала (папр., саморазогрев не характерен для алю.миния сплавов и нек-рых аустенитных сталей) и требует эксперимент, обоснования. Чтобы оценить сопротивление материалов распространению усталостных трещин при циклических испытаниях, измеряют протяженность и глубину трещины средствами дефектоскопии (или иснользуя следящие приборы) и строят кривые, отражающие зависимость скорости роста трещины от числа циклов. Усталостные разрушения зарождаются в области структурных несовершенств (распределяющихся обычно случайным образом), вследствие чего характеристикам У. м. (числам циклов, разруша-ющим напряжениям)свойственно рассеяние, подчиняющееся вероятностным закономерностям. Испытания на У. м. проводят на машинах, создающих циклическое нагружение в широком диапазоне частот, напряженных состояний, температур и сред. См. также Акустическая усталость. Лит. Давиденков Н. Н. Усталость металлов. К., 1949 Писаренко Г. С. [и др.]. Прочность материалов при высоких температурах. К,, 1966 Серен-с е н С, В., Г а р ф М. Э., К у з ь м е и -ко В. А. Динамика машин для испытаний на усталость. М., 1967 Трощенко В. Т. Усталость и неупругость металлов. К., 1971 Труфяков В. И. Усталость сварных соединений. К., 1973 Трощенко В. Т. [и др.]. Методы исследования сопротивления металлов деформированию и разрушению при циклическом нагружении, К., 1974 Фридман Я. Б. Механические свойства металлов, ч, 2. М., 1974 Иванова В. С., Терентьев В. Ф. Природа усталости металлов. М., 1975 С е р е н с е н С. В. Сопротивление материалов усталостному и хрупкому разрушению. М., 1975 М э н с о н С. Температурные напряжения и малоцикловая усталость. Пер. с англ. М.. 1974. [c.631]

chem21.info

Из истории развития сварки. Почему металлы соединяются друг с другом?, страница 7

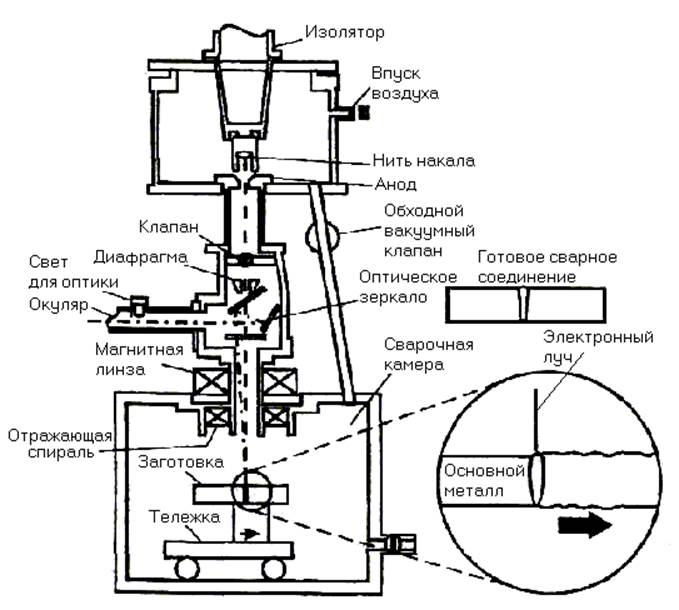

Энергия сварки контролируется током, подаваемым на нить накала. Сама установка для получения направленного потока электронов называется электронной пушкой. Электронно-лучевая сварка производится в вакууме, так как молекулы воздуха мешают движению луча. Вакуумная камера имеет защиту от радиационного излучения, появляющегося в процессе сварки, а сварщик контролирует процесс через телевизионную аппаратуру и управляет лучом с помощью системы дистанционного управления.

В настоящее время трудно назвать область промышленности, где бы не применялась электронно-лучевая сварка: теплотехника, машиностроение, химическая промышленность, авиация, космос, медицина и др.

Рис. 11. Схема электронно-лучевой сварки

Данному способу сварки подвластны практически все сочетания металлов, а также ряд соединений металлов с неметаллами. Первая в мире сварка в открытом космосе также была произведена электронным лучом на первой космической установке «Вулкан». Ее произвел летчик-космонавт Валерий Кубасов.

9.7 Электрошлаковая сварка

Бывают металлические конструкции, толщина которых настолько велика, что если применять автоматическую сварку под слоем флюса, то потребовалось бы накладывать десятки и даже сотни сварных швов. На это ушло бы колоссальное время, а качество швов оставляло бы желать лучшего. Ведь после каждого прохода автомата необходимо тщательно зачищать выполненный шов от посторонних примесей и от остатков флюса. Кроме этого, нужна специальная разделка металла под сварку. Таким образом металл сперва удаляют, создавая разделку, а потом снова наплавляют.

На помощь пришла снова русская смекалка. Сотрудники института электросварки под руководством Е. О. Патона разрабатывают способ, при котором за один проход автомата без разделки кромок можно сварить конструкцию теоретически неограниченно большой толщины. В первый же дни своей жизни данный способ позволил сварить станину гидропресса, толщина которой была 1,2 м.

Сущность данного способа, который был назван электрошлаковой сваркой, состоит в следующем. Соединение выполняют таким образом, чтобы расплавленный металл был в нижнем положении, то есть сварка идет снизу вверх. Перед сваркой в зазор между соединяемыми деталями насыпается токопроводящий флюс. На начальной стадии процесса между одним или более электродами и основным металлом возбуждается дуга. Электрод или несколько электродов подается в зону сварки специальным механизмом, который обеспечивает возвратно-поступательные колебания при сварке. При горении дуги флюс плавится, и горение дуги прекращается, но электрический ток продолжает проходить через электрод к основному металлу. Расплавленный флюс плавит основной и присадочный металлы. Кроме того, флюс защищает зону плавления от воздействия воздуха. Для избежания утечки флюса за пределы зоны сварки используют специальные накладки по обеим сторонам соединения. Накладки выполняются из меди с водяным охлаждением, которое не дает им достичь температуры плавления. За счет большой тепловой инерции ванны и малой плотности тока процесс хорошо саморегулируется и является наиболее устойчивым.

vunivere.ru

Из истории развития сварки. Почему металлы соединяются друг с другом?, страница 6

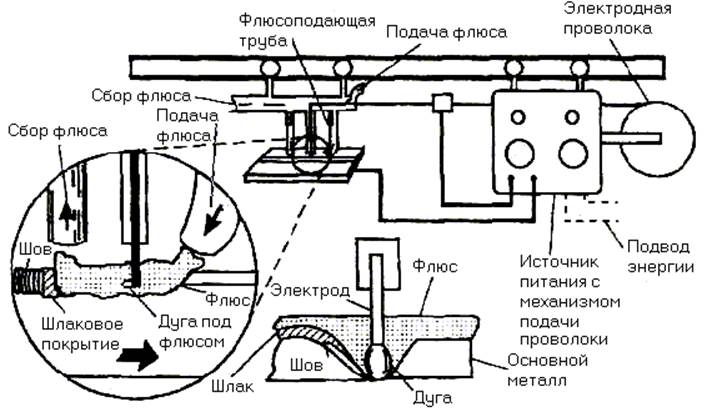

9.5 Сварка под слоем флюса

Способ наиболее производителен и характеризуется лучшими условиями плавления и высоким уровнем механизации. Электродная проволока плавится дугой под слоем сыпучего гранулированного вещества – флюса. Это позволило отказаться от электродного покрытия, которое мешало увеличивать плотность сварочного тока, повысить скорость плавления электрода, увеличить скорость сварки, а, следовательно, и производительность труда сварщика. Флюс обеспечивает надежную защиту не только сварочной ванны, но и дуги вместе с концом плавящейся проволоки. При этом достигаются высокие показатели механических свойств металла шва (прочность, пластичность, ударная вязкость и др.). Флюс обладает не только защитными функциями. При сварке он концентрирует тепло в небольшой зоне (газовом пузыре), не позволяет попавшим в нее газам выйти наружу, облегчает ионизацию дугового промежутка, что обеспечивает стабильность процесса, легирует (облагораживает) металл шва дополнительными элементами, предотвращает выгорание полезных примесей. За счет флюса коэффициент полезного действия дуги значительно увеличивается (до 90%), что выгодно отличает данный способ сварки от других. Из каких же компонентов состоит флюс? Институтом электросварки им. Е. О. Патона в годы Великой отечественной войны и послевоенный период предложен флюс марки АН-348, который знает весь мир. В его состав входят следующие компоненты: 41% SiО2; 35% MnO; 9% СаО;4% А12О3; 4% СаF2 и далее МgО, окислы железа, незначительное количество серы и фосфора. В настоящее время качественный флюс выпускают многие предприятия, связанные со сваркой. Крупным поставщиком флюса является ОАО «Челябинский трубопрокатный завод».

Рис. 10. Схема сварки под слоем флюса

В промышленных масштабах сварка под слоем флюса впервые была внедрена в производство в довоенном 1940 году. Ее разработчиком является Е. О. Патон. Благодаря этому технологическому процессу в годы Великой отечественной войны была решена задача по быстрому и качественному производству танковой брони, что во многом предопределило нашу победу. Только после войны промышленно развитым странам с нашей помощью удалось освоить этот поистине уникальный способ сварки.

В настоящее время сварка под слоем флюса остается ведущим способом при производстве большинства конструкций. Для увеличения производительности сварочных работ применяют двухдуговую и трехдуговую сварку. Промышленность выпускает автоматические сварочные головки, трактора, источники питания и другие необходимые узлы для сварки и наплавки.

9.6 Электронно-лучевая сварка

Приоритет в создании данного способа принадлежит профессору Московского энергетического института Н. А. Ольшанскому. Электронно-лучевая сварка использует для разогрева и плавления металла энергию сфокусированного потока электронов. Этот способ удобно применять для сварки изделий большой толщины без разделки свариваемых кромок. Способ обеспечивает большую глубину проплавления при малых размерах сварного шва и очень малую зону термического влияния. Поэтому соединения обладают высоким качеством. Электронно-лучевая сварка используется в случаях, когда невозможно выполнить соединение изделий другим способом. Кроме того, она позволяет сваривать детали с большой скоростью. При работе установки с нити накала испускаются электроны, поток электронов разгоняется до огромных скоростей в электрическом поле большой разности потенциалов (десятки и сотни киловольт), контролируется (фокусируется и концентрируется) магнитными линзами. При попадании электронов на металл происходит их резкое торможение и выделяется значительная тепловая энергии (на один, два порядка меньшая, чем при лазерной сварке).

vunivere.ru